1

Изобретение относится к автоматизации управления процессом мокрого измельчения и может быть использовано на предприятиях по производству j строительных материалов, горн.ообогатительных и других.

Известен способ автоматического управления технологическим режимом работы одностадийного агрегата мок- Q рого помола, в котором управление режимом работы осуществляется путем корректировки подачи исходной руды, воды в мельницу и классификатор в зависимости от величины цир- ,, кулирующей нагрузки (U.

Недостатком способа явлйется использование для оценки качества готового продукта косвенного параметра (величины циркулирующей нагруэ- JQ ки), точное измерение которого представляет довольно сложную техни- ческую проблему.

Известен другой способ автоматического управления измельчительным 25 агрегатом с замкнутым циклом, включающийстабилизацию на заданных значениях расхода исходной руды в мельницу, расхода воды в мельницу и плотности слива классификатора 2.30

В этом способе корректировку расхода исходной руды предлагается осуществлять в зависимости от крупности песков классификатора и коп-лчества воды, подаваемой в классификатор, с целью стабилизации его слива. Однако, количество воды, подаваемой в классификатор, зависит не только от измельчаемости руды, но и от ряда других факторов, например влажности исходной руды, плотности песков классификатора и т.п., вследствие чего может быть получен ложный импульс на корректировку расхода руды. Кроме того , стабилизация крупности слива классификатора не обеспечивает оптимизации соотношения труднообогатимых и легкообогатимьах фракций крупности в готовом продукте измельчительны5 агрегатов и не способствует уменьшению потерь полезных компонентов рудь1 на последующих стадиях процесса обогсццения.

Цель изобретения - получение максимального количества готового продукта с оптимальной гранулометри-: ческой характеристикой.

Достигается это тем, что в спообе автоматического управления, змельчительным агрегатом с замкнутык| иклом, включающем стабилизацию на заданных значениях расхода исходной руды в мельницу и плотности слива классификатора, дополнительно измеряют количество твердой фазы в сливе классификатора и гранулометрический состав слива классификатора с выделением из него содержаний харакврных классов крупности, на основании которлх вычисляют соотнсяяение расходов легкообогатимых и труднообогатиьщх фракций крупности, и осуществляют коррекцию заданных значений расхода исходной руды в мельницу , расхода воды в мельницу и плотности слива классификатора согласно изменению в сливе классификатора соотн.сяиения расходов легкообогатимых и труднообогатимых фракций крупности.

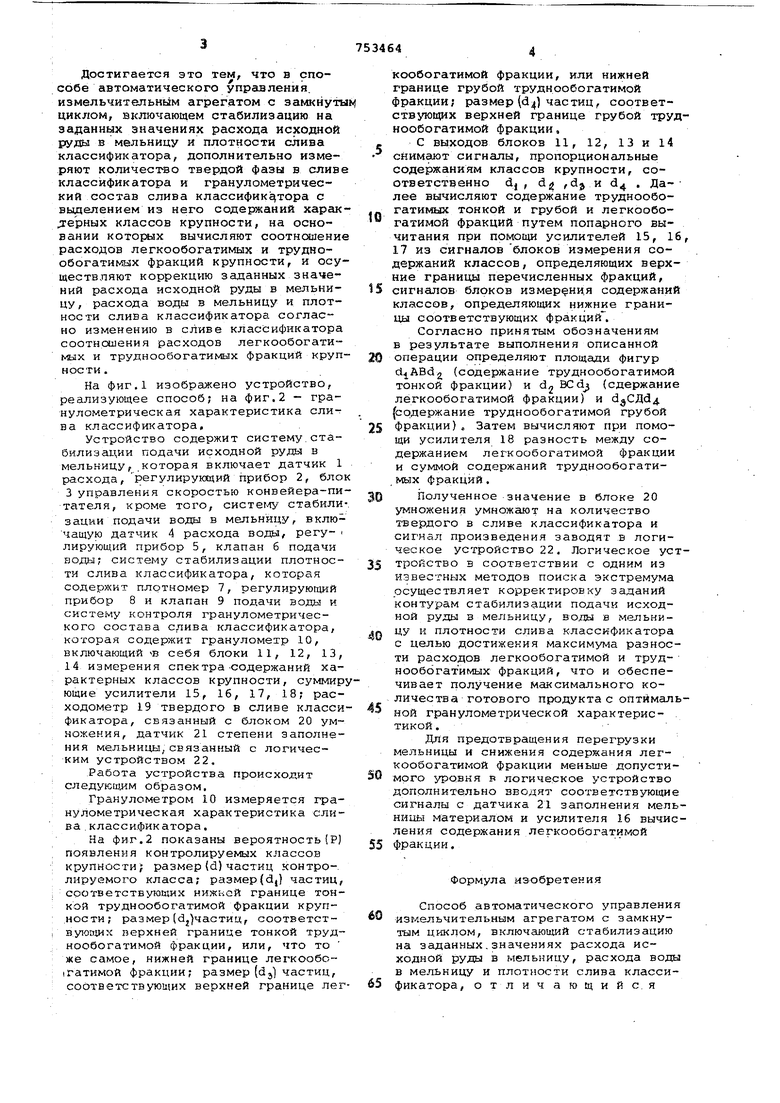

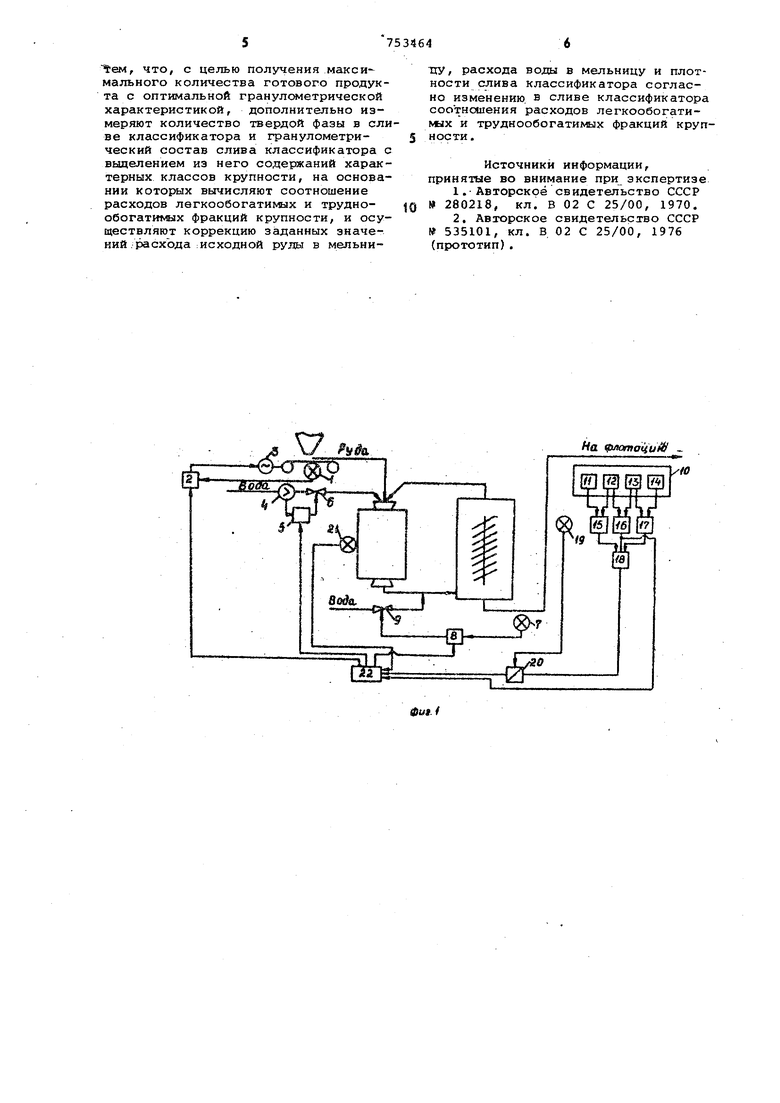

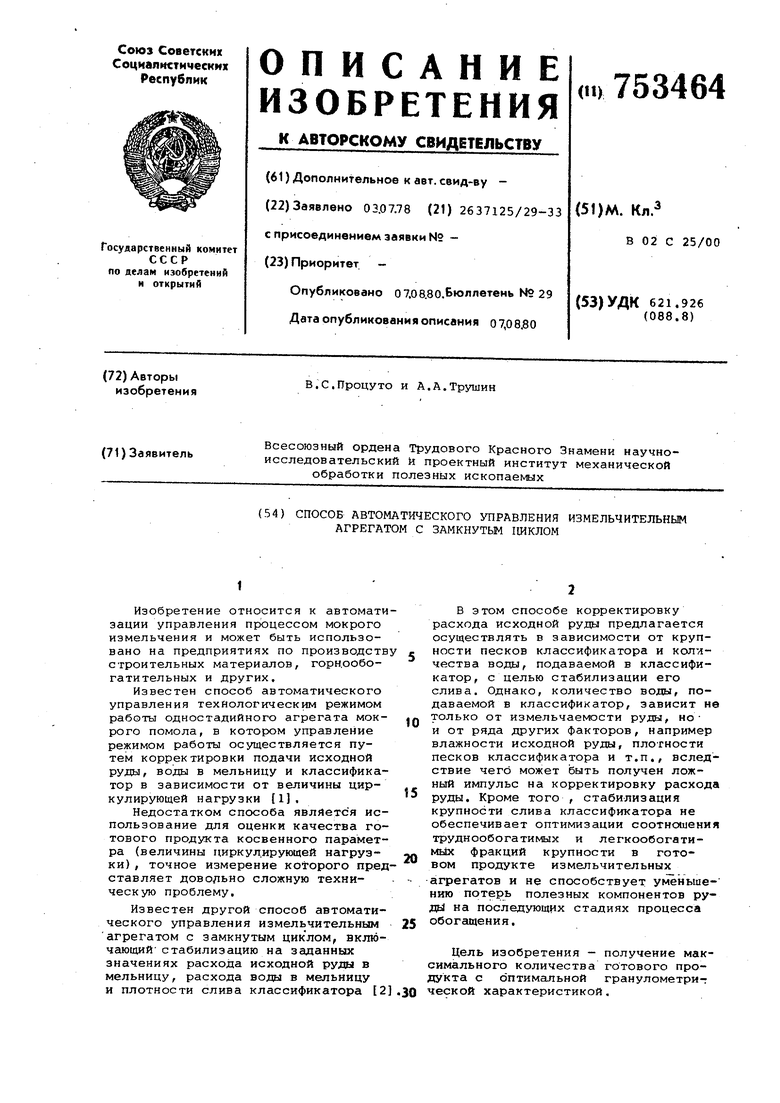

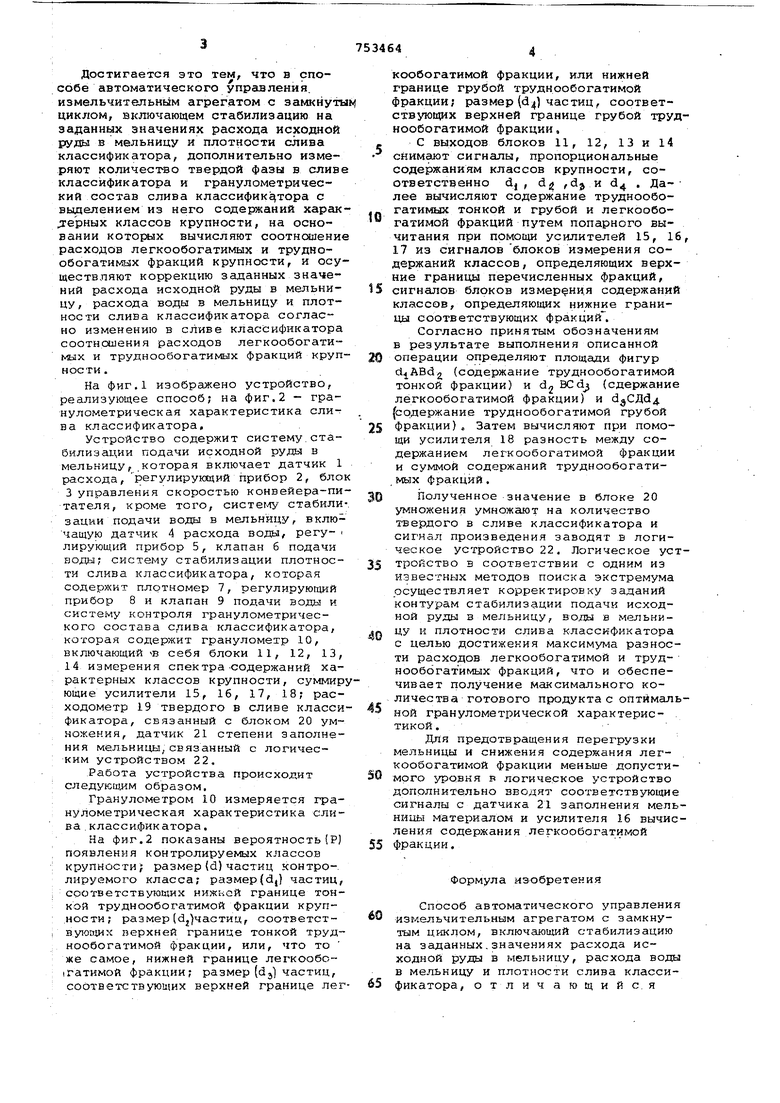

На фигЛ изображено устройство, реализующее способ; на фиг.2 - гранулометрическая характеристика слит ва классификатора.

Устройство содержит сиетему.стабилизации подачи исходной руды в мельницуf.которая включает датчик 1 расхода, регулирующий прибор 2, блок 3 управления скоростью конвейера-питателя, кроме того, систег-лу стабили-, зации подачи воды в мельницу, включащую датчик 4 расхода воды, регу- лирующий прибор 5, клапан б подачи воды систему стабилизации плотности слива классификатора, которая содержит плотномер 7, регулирующий прибор 8 и клапан 9 подачи воды и систему контроля гранулометрического состава слива классификатора, которая содержит гранулометр 10, включающий Ф себя блоки 11, 12, 13, 14 измерения спектра-содержаний характерных классов крупности, суммирующие усилители 15, 16, 17, 18; расходометр 19 твердого в сливе классификатора, связанный с блоком 20 умножения, датчик 21 степени заполнения мельницы,связанный с логическим устройством 22,

.Работа устройства происходит следующем образом.

Гранулометром 10 измеряется гранулометрическая характеристика слива . класси.фик атора ,

На фиг.2 показаны вероятность(Р) появления контролируемых классов крупности; размер Id) частиц контро-. лнруемого класса; размер(dj) частиц, соответствующих нижней границе тонкой труднообогатимой фракции круп.ности; размер (32)частиц, соответству ощих верхней границе тонкой труднообогатимой фракции, или, что то же самое, нижней границе легкообо|Гатимой фракции; размер (djl частиц, соответствующих верхней границе легкообогатимой фракции, или нижней границе грубой труднообогатимой фракции; размер (d) частиц, соответствующих верхней границе грубой труднообогатимой фракции,

С выходов блоков 11, 12, 13 и 14 снима1ют сигналы, пропорциональные содержаниям классов крупности, соответственно d, , d ,d3 и d . Далее вычисляют содержание труднообогатимых тонкой и грубой и легкообогатимой фракций путем попарного вычитания при помощи усилителей 15, 16 17 из сигналов блоков измерения содержаний классов, определяющих верхние границы перечисленных фракций, сигналов блоков измер нкя содержаний классов, определяющих нижние границы соответствующих фракций.

Согласно принятым обозначениям в результате выполнения описанной операции определяют площади фигур (содержание труднообогатимой тонкой фракции) и dj BCd (сдержание легкообогатимой фракции) и dдCДd4 (содержание труднообогатимой грубой фракции), Затем вычисляют при помощи усилителя 18 разность между содержанием легкообогатимой фракции и суммой содержаний труднообогати,мых фракций.

Полученное значение в блоке 20 умножения умножают на количество твердого в сливе классификатора и сигнал произведения заводят .в логическое устройство 22. Логическое усттройство в соответствии с одним из известных методов поиска экстремума осуществляет корректировку заданий контурам стабилизации подачи исходной руды в мельницу, воды в мельницу и плотности слива классификатора с целью достижения максимума разности расходов легкообогатимой и труднообогатимых фракций, что и обеспечивает получение максимального количества готового продукта с оптимальной гранулометрической характерис- . тикой.

Для предотвращения перегрузки мельницы и снижения содержания легкообогатимой фракции меньше допустимого уровня в логическое устройство дополнительно вводят соответствующие сигналы с датчика 21 заполнения мельницы материалом и усилителя 16 вычисления содержания легкообогатимой фракции.

Формула изобретения

Способ автоматического управления измельчительным агрегатом с замкнутым циклом, включающий стабилизацию на заданных,значениях расхода исходной руды в мельницу, расхода воды в мельницу и плотности слива классификатора, отлич ающийс. я

Чем, что, с целью получения макси мального количества готового продукта с оптимальной гранулометрической характеристикой, дополнительно измеряют количество твердой фазы в сливе классификатора и гранулометрический состав слива классификатора с выделением из него содержаний характерных классов крупности, на основании которых вычисляют соотношение расходов легкообогатимых и трулнообогатимых фракций крупности, и осуществляют коррекцию заданных значений .расхода : исходной руды в мельнитсу, расхода воды в мельницу и плотности слива классификатора согласно изменению, в сливе классификатора соотношения расходов легкообогатимых и труднообогатимых фракций крупности.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 280218, кл. В 02 С 25/00, 1970.

2.Авторское свидетельство СССР № 535101, кл. В 02 С 25/00, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления многостадийным процессом обогащения железных руд | 1981 |

|

SU1015910A1 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Способ автоматического управления измельчительным агрегатом с механическим классификатором и устройство для его осуществления | 1981 |

|

SU1044330A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU995882A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| Способ управления процессом мокрого измельчения | 1978 |

|

SU737013A1 |

| Способ автоматического управления процессом мокрого измельчения | 1981 |

|

SU977020A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1982 |

|

SU1072903A2 |

| Способ автоматического управления плотностью пульпы на сливе классифицирующего аппарата | 1989 |

|

SU1775171A1 |

На

di da Cfs 0us. 2

d/, d

Авторы

Даты

1980-08-07—Публикация

1978-07-03—Подача