Изобретение относится к устройству для сборки и оснащения корпусов автомобильных аккумуляторных батарей как компактной системе, состоящей из отдельных технологических станций и связанных с ними транспортных устройств, причем пакеты аккумуляторных пластин, подлежащие технологической обработке, размещаются в зажимные блоки и подаются в устройство с необходимой шириной пакета для элементов аккумуляторной батареи, подаваемых станцией подачи, подключенной перед предлагаемым устройством.

Для того чтобы изготовить автомобильные аккумуляторные батареи, необходимо по несколько пластин электродов установить в отдельные элементы аккумуляторной батареи, расположенные отдельно друг от друга в корпусе аккумуляторной батареи. В этом контексте пластины электродов объединяются для образования отдельных пакетов и распределяются по элементам аккумуляторной батареи. Устройство для соединения отдельных аккумуляторных пластин в пакеты и вставки этих пакетов в ящики аккумуляторных батарей описано в документе AT 008261 U1. Отдельные необходимые технологические стадии осуществляются на технологических станциях общим числом 14, расположенных одна после другой. Такое решение требует огромного пространства для установки этой системы и больших объемов транспортировки в технологическом процессе изготовления.

Целью изобретения является создание сборочного устройства как для корпусов аккумуляторных батарей, которые оснащаются одним рядом элементов аккумуляторной батареи, так и для корпусов аккумуляторных батарей, которые оснащаются двойным рядом элементов аккумуляторной батареи, причем сборочное устройство имеет компактную конструкцию, отличается тем, что требует малого объема пространства и сочетает в себе все необходимые рабочие стадии для сборки и оснащения корпусов аккумуляторных батарей, чтобы исключить промежуточную транспортировку не полностью оснащенных и/или не полностью обработанных пакетов аккумуляторных пластин при изготовлении.

В соответствии с изобретением, поставленная цель достигается посредством отличительных признаков п.1 формулы изобретения. Предпочтительные усовершенствования описаны в зависимых пунктах формулы изобретения.

Соответственно, предлагаемое устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей отличается тем, что технологические станции общим числом четыре, которые в определенной степени осуществляют несколько рабочих стадий, расположены вокруг подъемного/поворотного стола с электрическим приводом, причем эти четыре технологические станции расположены смещенными на 90° вокруг расположенного в центре подъемного/поворотного стола.

На первой технологической станции расположены по меньшей мере один подающий ленточный транспортер, служащий для подачи зажимных блоков с зажатыми в них аккумуляторными пластинами, толщина пакетов которых заранее проверена, одно или несколько устройств совмещения отростков, которое или которые опускаться сверху, одно или несколько устройств для загибания отростков, которое или которые опускаться сверху, и поворотный механизм, который служит для поворота зажимных блоков на 180° и может приводиться в действие после опускания подъемного/поворотного стола. К станции подачи, которая подключена перед первой технологической станцией, относится по меньшей мере одна буферная станция, предназначенная для обеспечения непрерывной подачи зажимных блоков с зажатыми в них аккумуляторными пластинами.

На второй технологической станции расположены одно или несколько флюсующих устройств, которые служат для смачивания полюсных отростков аккумуляторных пластин флюсом и могут подаваться к зажимным блокам снизу.

Кроме того, на этой технологической станции расположены по меньшей мере одна ванна для лужения, которая служит для лужения полюсных отростков аккумуляторных пластин, нагревается, может подниматься снизу в направлении вверх и опускаться и имеет съемник, служащий для удаления оксидата, одно или несколько сушильных устройств, которые служат для сушки луженых полюсных отростков и установлены с возможностью наклона, и поворотный механизм, который служит для поворота зажимных блоков на 180° и может приводиться в действие после опускания подъемного/поворотного стола.

На третьей технологической станции расположены по меньшей мере одно устройство выгрузки литых перемычек с отдельным пневматическим подъемным устройством, нагреваемая свинцовая форма, которая расположена под зажимным блоком и имеет встроенные камеры ванн для свинцевания, и осаживающее/подъемное устройство, служащее для окунания зажимного блока, повернутого полюсными отростками вниз, в ванну для свинцевания.

На четвертой технологической станции расположен по меньшей мере один поворотный механизм, который может приводиться в действие, когда подъемно/поворотный стол опущен, и один или несколько порталов захватных устройств, которые оснащены по меньшей мере шестью захватными устройствами, могут опускаться к зажимным блокам и служат для извлечения пакетов аккумуляторных пластин, а также по меньшей мере одна рама помещения в ящики и один или несколько ленточных транспортеров, которые служат для транспортировки и разворачивания поданного корпуса аккумуляторной батареи и оснащены поворотным устройством.

В большей системе ленточные транспортеры, оснащенные поворотным устройством, могут располагаться по несколько штук, и при этом несколько расположенных захватных устройств могут одновременно помещать пластины в ящики циклически.

Поскольку рамы помещения в ящики должны повторно чиститься, система имеет на четвертой технологической станции станцию смены. В этом контексте рамы помещения в ящики размещаются по две штуки одна рядом с другой, и при этом одна рама используется для процесса оснащения, а другая может отводиться вбок и чиститься, пока другая оснащается. Это проделывается попеременно.

Отдельные технологические станции расположены подряд и одновременно каждая расположена смещенной на 90° вокруг центрального подъемного/поворотного стола.

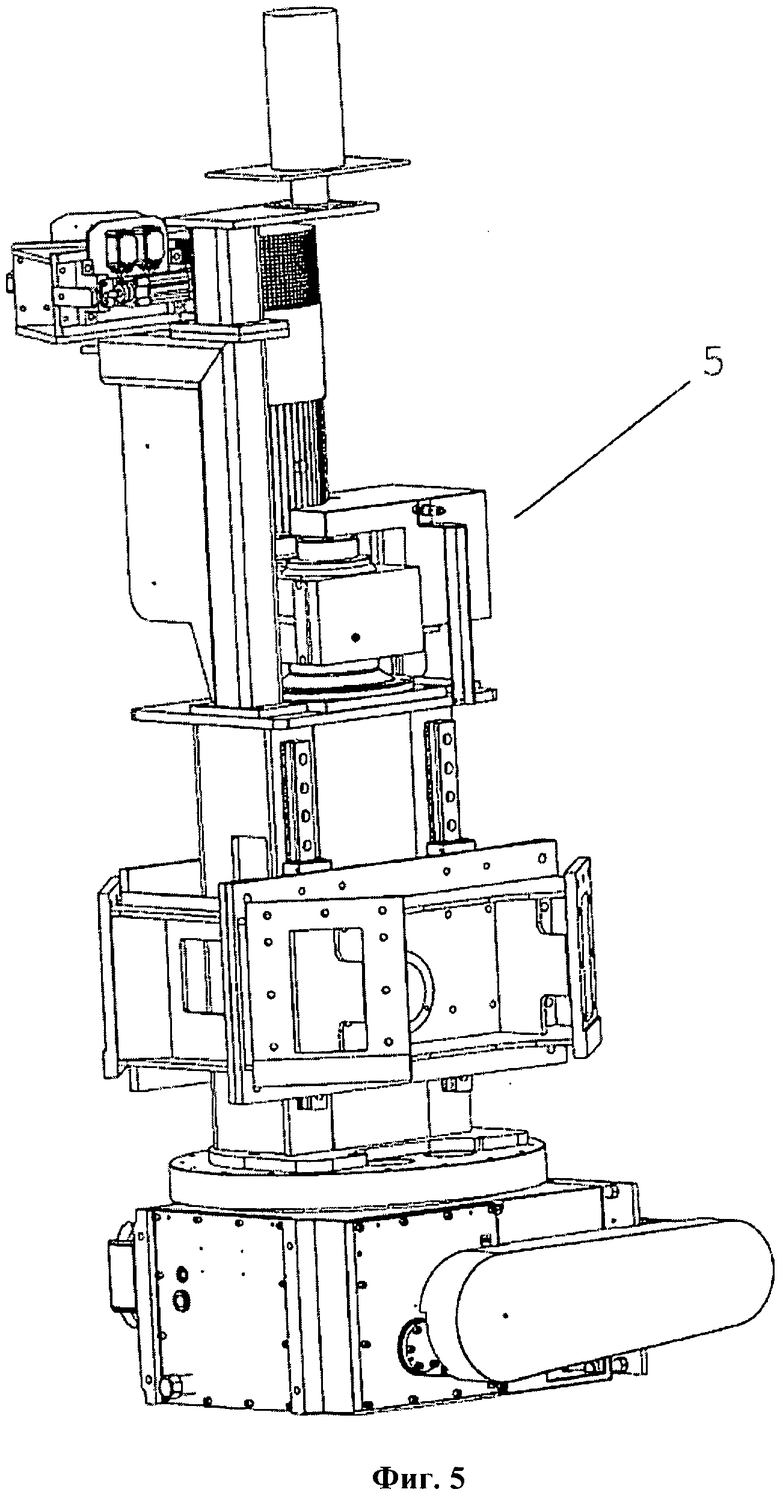

Подъем, поворот и опускание осуществляются циклически одновременно на всех технологических станциях. Поворот зажимных блоков и отдельные технологические стадии на отдельных станциях хронологически согласуются с этим ритмом. С этой целью подъемный/поворотный стол конструктивно исполнен как делительно-поворотный стол с пневматически приводимым подъемным устройством.

Далее с одной технологической станции на другую транспортируется лишь зажимной блок, находящийся в тележке блоков.

С этой целью на подъемном/поворотном столе предусмотрены по меньшей мере четыре тележки блоков, каждая смещенная на 90°.

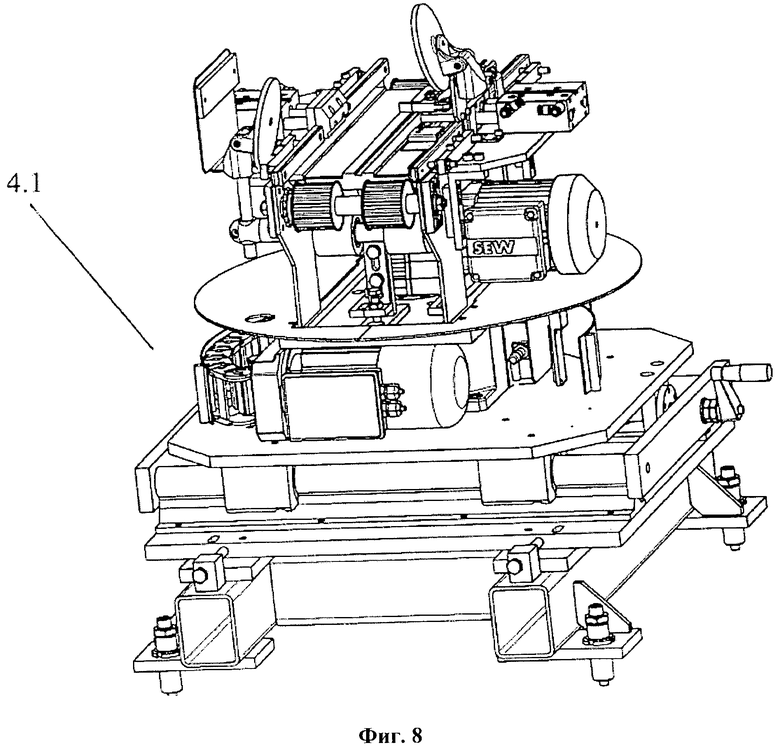

На технологических станциях 1, 2 и 4 преимущественным для технологической обработки аккумуляторных пластин по несколько штук является расположение в каждом случае привода с зубчатой рейкой, служащего для поворота зажимных блоков на 180° и управляемого пневматически, на предусмотренных здесь поворотных механизмах. Для соответствия со временем циклической работы на технологической станции, которая конструктивно исполнена как состоящая из нескольких модулей, к технологической станции 4 преимущественно дополнительно относится передаточное устройство, служащее для одновременного расположения по меньшей мере двух пустых или заполненных корпусов аккумуляторных батарей на станции помещения в ящики. По меньшей мере два корпуса аккумуляторных батарей одновременно подбираются посредством дополнительных захватных устройств, транспортируются далее и устанавливаются в нужном месте с позиционированием по меньшей мере двух корпусов аккумуляторных батарей одновременно.

Для того чтобы обеспечить последующий контроль качества и документацию по качеству, к технологической станции 4 дополнительно относится станция контроля, оснащенная весами для определения и контроля массы аккумуляторных батарей и устройством считывания кода, служащим для назначения определенной массы соответствующей аккумуляторной батарее.

Полностью собранные корпуса аккумуляторных батарей, не имеющие соответствующей массы, на этой станции отсеиваются.

Для возможности осуществления эффективного конфигурирования циклической частоты времени работы системы, преимущественно также, чтобы захватное устройство нескольких пакетов, которое служит для вставки в зажимной блок пакетов аккумуляторных пластин, было расположено между первой технологической станцией и подключенной перед ней станцией подачи пакетов аккумуляторных пластин, толщина которых проверена. Если зажимной блок по-прежнему должен оснащаться на технологической станции 1, то пакет кладется на буферной станции, конструктивно исполненной, например, как буферный ленточный транспортер, устройства подачи, из которого его в любое время, когда нужно, можно извлечь посредством захватного устройства нескольких пакетов и подать на технологическую станцию 1. Захватное устройство нескольких пакетов может преимущественно конструктивно исполняться как шестиблочное захватное устройство или как двенадцатиблочное захватное устройство.

Для флюсующего устройства, расположенного на второй технологической станции, для валика и флюсовой ванны, которые могут перемещаться горизонтально под зажимным блоком, предпочтительно предусмотреть отдельный привод.

Для этого в качестве отдельного привода предусмотрен электрический редукторный серводвигатель с коническими зубчатыми колесами, соединенный с зубчатой рейкой и связанный в части управления с подъемным/поворотным столом.

Сушильное устройство, расположенное на технологической станции 2, преимущественно конструктивно выполнено как сушильное устройство с обдувом теплым воздухом.

Далее изобретение объясняется подробнее на примерном варианте осуществления.

На прилагаемом графическом материале:

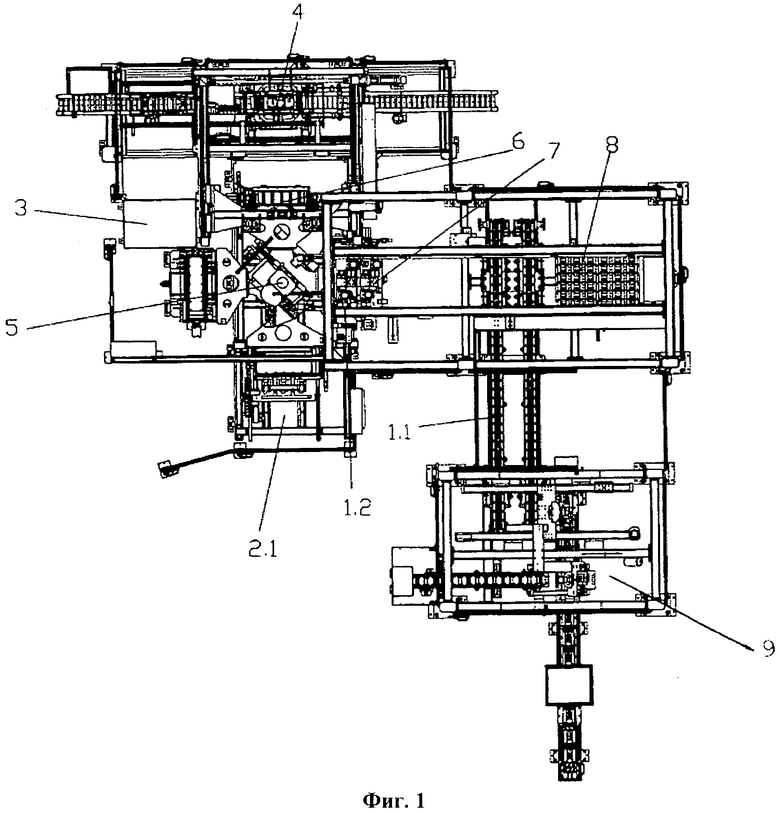

фиг.1 представляет собой схематический вид в плане устройства для сборки и оснащения корпусов автомобильных аккумуляторных батарей с технологическими станциями 1-4 и расположенным в центре подъемным/поворотным столом, а также со станцией подачи для пакетов аккумуляторных пластин, толщина пакетов которых проверена;

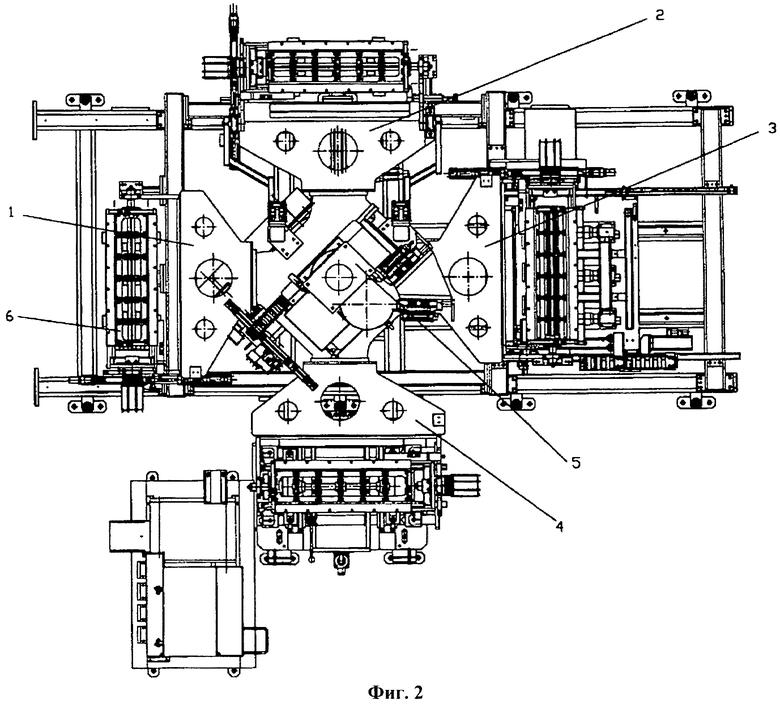

фиг.2 представляет собой схематический вид в плане устройства для сборки и оснащения корпусов автомобильных аккумуляторных батарей с технологическими станциями 1-4 и расположенным в центре подъемным/поворотным столом;

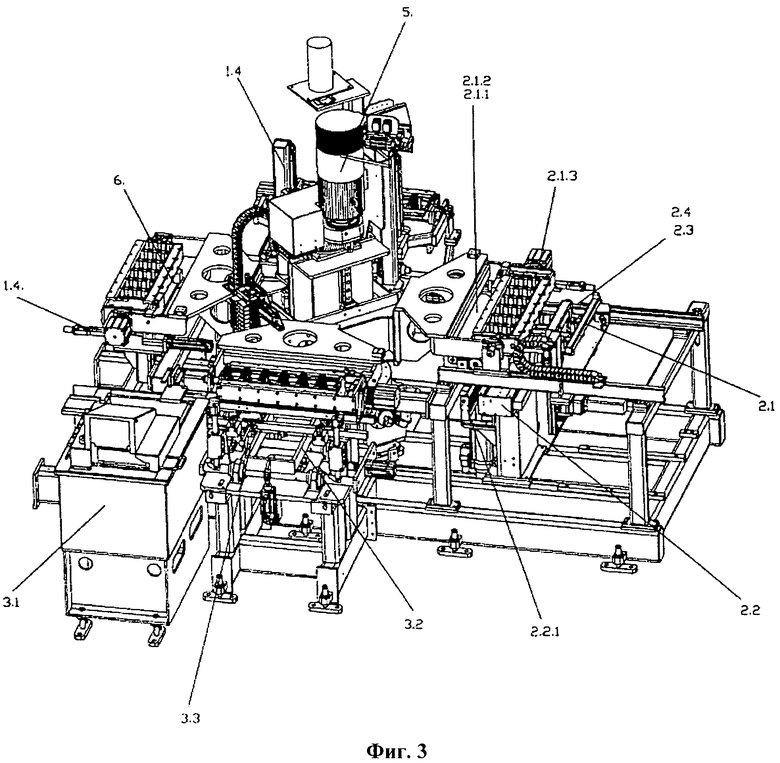

фиг.3 представляет собой схематический трехмерный параллельный вид устройства для сборки и оснащения корпусов автомобильных аккумуляторных батарей с технологическими станциями 1-4 и расположенным в центре подъемным/поворотным столом;

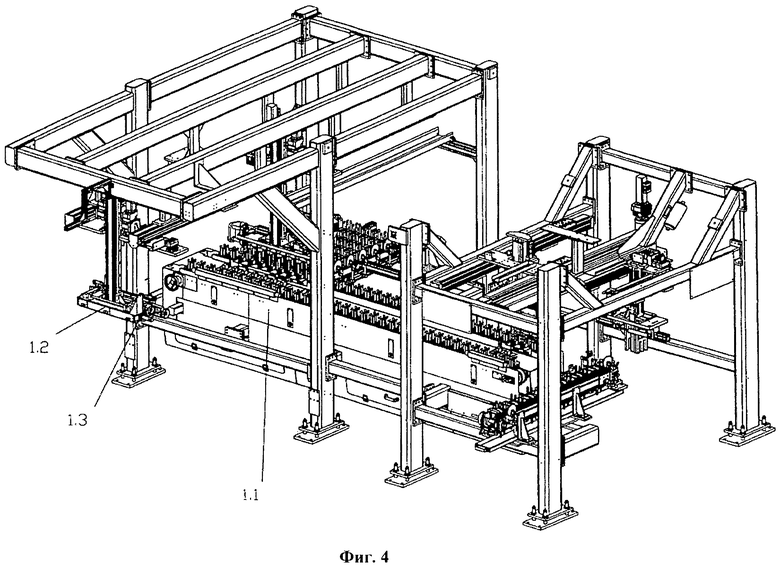

фиг.4 представляет собой отдельный схематический вид технологической станции 1 с подающим ленточным транспортером, устройством совмещения отростков и устройством для загибания отростков;

фиг.5 представляет собой схематический трехмерный вид подъемного/поворотного стола без тележки для зажимного блока;

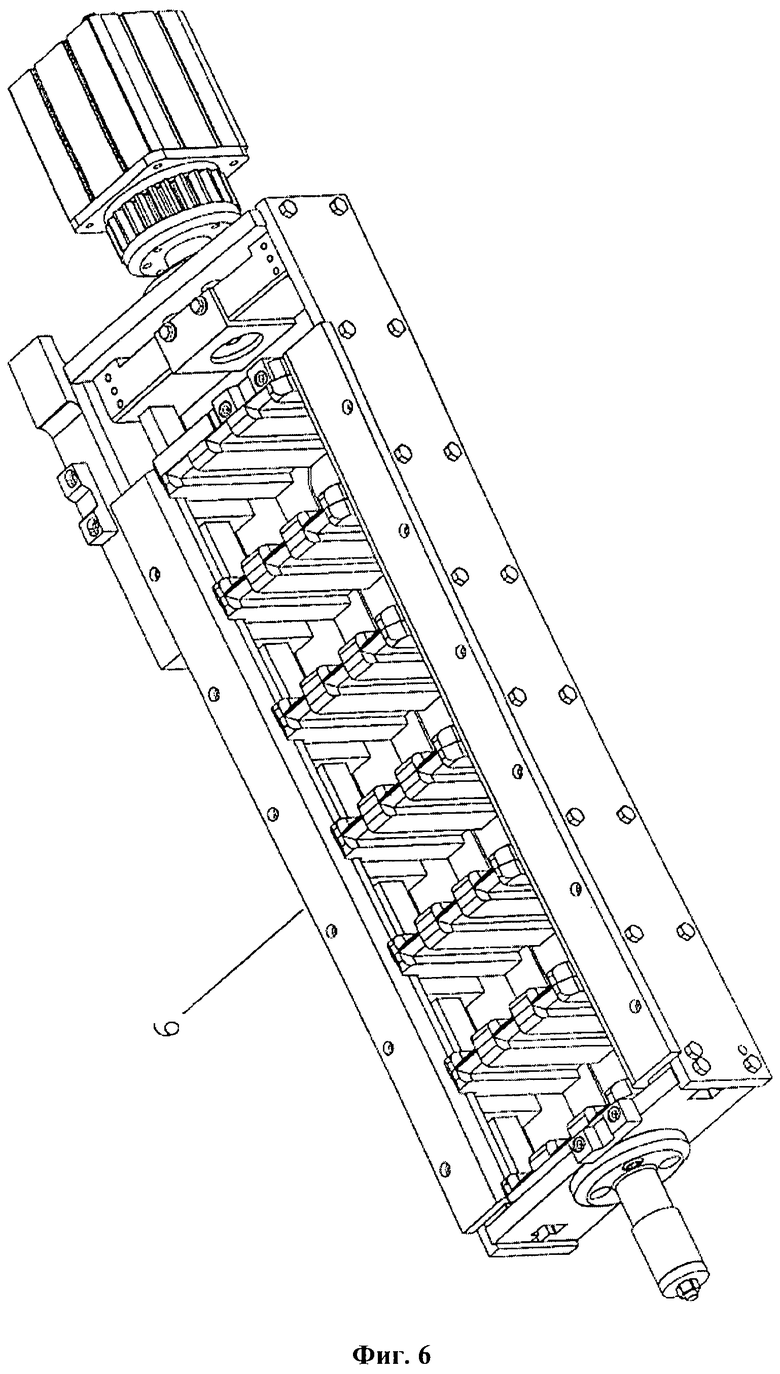

фиг.6 представляет собой схематическую иллюстрацию зажимного блока;

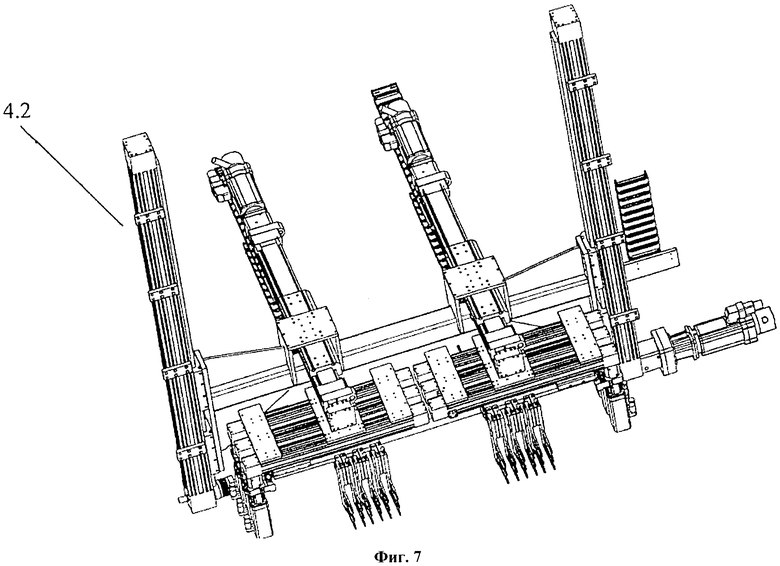

фиг.7 представляет собой схематический вид портала захватных устройств технологической станции 4;

фиг.8 представляет собой схематический трехмерный вид поворотного механизма для зажимного блока, и

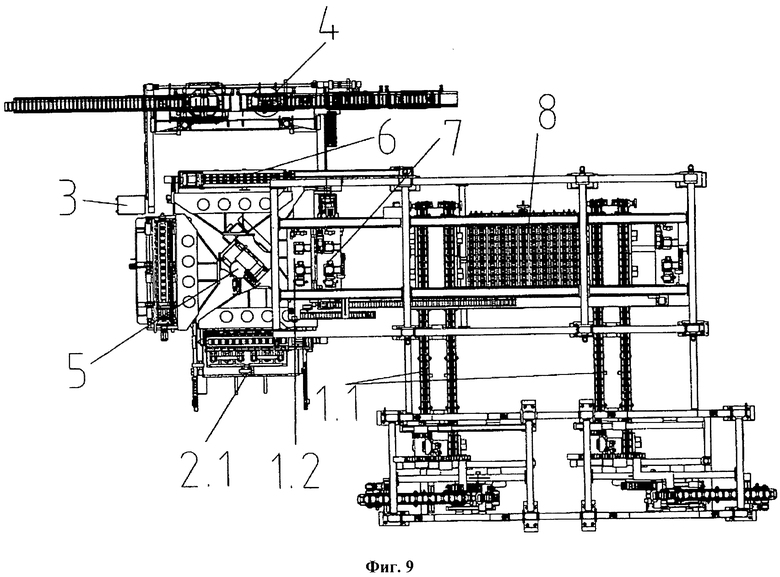

фиг.9 представляет собой схематический вид в плане устройства, выполненного в сдвоенном конструктивном исполнении, для сборки и оснащения корпусов автомобильных аккумуляторных батарей с технологическими станциями 1-4 и расположенным в центре подъемным/поворотным столом, а также с подающими ленточными транспортерами для пакетов аккумуляторных пластин, толщина пакетов которых проверена.

Примерный вариант осуществления.

В соответствии с фиг.1-6, устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей состоит из отдельных технологических станций и связанных с ними транспортных устройств, причем пакеты аккумуляторных пластин, подлежащие технологической обработке, размещены в зажимных блоках 6 и подаются в систему для дальнейших технологических операций и для размещения в корпусах аккумуляторных батарей с необходимой шириной пакетов.

Перед предлагаемой компактной системой подключена станция подачи 9, оснащенная шестиблочным захватным устройством 7, распределяющим пакеты аккумуляторных пластин, поданные на подающий ленточный транспортер 9 и уже проверенные в отношении их необходимой толщины пакетов, в пустые зажимные блоки 6 технологической станции 1 или, если в них там нет необходимости, на буферный ленточный транспортер 8, находящийся на станции подачи 9. С этой целью станция подачи 9 имеет отдельный привод.

В своем ядре компактная система имеет расположенный по центру подъемной/поворотный стол 5 с электрическим приводом, вокруг которого расположены общим числом четыре технологические станции 1-4, смещенные на 90°.

Зажимной блок, предусмотренный на технологической станции 1 и находящийся в тележке блока, имеет устройство совмещения отростков 1.2, расположенное над ним. Устройство совмещения отростков 1.2 опускается сверху вниз с целью совмещения полюсных отростков аккумуляторных пластин и после процесса совмещения снова поднимается и занимает свое исходное положение.

Зажимной блок, предусмотренный на технологической станции 1 и находящийся в тележке блока, имеет устройство для загибания отростков 1.3, расположенное над ним. Устройство для загибания отростков 1.3 опускается сверху вниз с целью загибания полюсных отростков аккумуляторных пластин и после процесса загибания соответствующих наружных отростков снова поднимается слегка вовнутрь и занимает свое исходное положение.

Зажимной блок 6 транспортируется в тележке блока на технологическую станцию 2 посредством подъемного/поворотного перемещения подъемного/поворотного стола 5 и передается на указанную технологическую станцию 2.

Посредством поворотного механизма 2.4 зажимной блок 6 поворачивается на 180°. Отростки аккумуляторных пластин смачиваются флюсом посредством флюсующего устройства 2.1, которое может подаваться снизу.

С этой целью флюсующее устройство 2.1 имеет вращающийся валик 2.1.1, который перемещается вдоль отростков и в процессе контактирует с отростками и смачивает их. В этом варианте осуществления сам валик 2.1.1 смачивается во флюсовой ванне, находящейся под валиком 2.1.1, и с которой валик 2.1.1 находится в средовом контакте. Флюсовая ванна 2.1.2 и валик 2.1.1 перемещаются горизонтально от зажимного блока 6 посредством привода с редукторным серводвигателем с коническими зубчатыми колесами и зубчатой рейкой. В это же время ванна нагретого олова 2.2, находящаяся под зажимным блоком 6 на технологической станции 2, поднимается вверх, пока отростки аккумуляторных пластин не смогут окунуться и, следовательно, облудиться. После этого ванна для лужения 2.2 снова опускается. С этой целью ванна для лужения 2.2 и флюсовая ванна 2.1.2 имеют отдельный привод 2.1.3. Отростки сушатся посредством установленного с возможностью наклона сушильного устройства 2.3, подающего теплый воздух.

Когда ванна для лужения 2.2 опущена, съемник 2.2.1 заходит в ванну для лужения 2.2 и при этом удаляет отложившиеся остатки олова ванны для лужения 2.2. Зажимной блок 6 остается в этом положении и транспортируется на технологическую станцию 3 посредством перемещений подъемного/поворотного стола 5 и позиционируется там.

На технологической станции 3 перемычки отливаются как одно целое на аккумуляторных пластинах отдельных пакетов пластин.

С этой целью зажимной блок 6 поднимается посредством отдельного пневматического подъемного устройства. Одновременно с этим посредством второго пневматического подъемного перемещения выгружаются литые перемычки в устройстве 3.3 выгрузки литых перемычек.

Нагреваемая свинцовая форма 3.1 располагается под зажимным блоком 6 посредством отдельного осаживающего/подъемного устройства 3.2 для свинцовой формы, и зажимной блок 6 окунается в свинцовую форму 3.1 с отростками, направленными вниз. В процессе свинцевания форма нагревается, и контроллер регулирует контур охлаждения.

После опускания свинцовой формы 3.1 осаживающим/подъемным устройством 3.2 зажимной блок 6 посредством перемещений подъемного/поворотного стола 5 транспортируется далее на технологическую станцию 4.

Технологическая станция 4 - это станция съема с подъемного/поворотного стола 5. Полностью оснащенные пакеты аккумуляторных пластин переносятся в пустые аккумуляторные ящики и вдавливаются посредством портала захватных устройств 4.2 станции помещения в ящики. С этой целью на зажимной блок 6 опускается портал захватных устройств 4.2, оснащенный захватными устройствами общим числом шесть.

В каждом случае тремя захватными устройствами снимаются три пакета аккумуляторных пластин, которые затем транспортируются на станцию помещения в ящики, куда на ленточном конвейере подаются пустые корпуса аккумуляторных батарей. Здесь они вдавливаются в поданные элементы аккумуляторных батарей посредством распределительного устройства для корпусов аккумуляторных батарей и посредством дополнительного прессующего штампа.

Три пустых захватных устройства перемещаются назад, а три захватных устройства, которые еще зажимают пакеты аккумуляторных пластин, перемещаются над станцией помещения в ящики со следующими тремя пакетами аккумуляторных пластин. В это же время наполовину оснащенный корпус аккумуляторной батареи поворачивается на 180° с ленточным транспортером посредством поворотного устройства, расположенного здесь, и устанавливается для приема следующих трех пакетов пластин. Полностью оснащенный корпус 7 аккумуляторной батареи транспортируется ленточным транспортером из станции помещения в ящики и, таким образом, транспортируется из компактной системы и далее в буферную секцию.

Для необходимой чистки рам помещения в ящики последние размещаются по меньшей мере по две штуки одна рядом с другой в устройстве смены, при этом одна рама используется для процесса оснащения, а другая может отводиться вбок и чиститься, пока другая оснащается. Это проделывается непрерывно и попеременно.

Для того чтобы обеспечить последующий контроль качества и документацию по качеству, к технологической станции 4 дополнительно относится станция контроля, оснащенная весами для определения и контроля массы аккумуляторных батарей и устройством считывания кода, служащим для назначения определенной массы соответствующей аккумуляторной батареи. Следовательно, корпуса аккумуляторных батарей, не собранные в соответствии с техническими условиями, могут устраняться.

При использовании предлагаемого устройства этого типа обеспечивается компактная система для сборки и оснащения корпусов автомобильных аккумуляторных батарей, позволяющая непрерывно оснащать и полностью технологически обрабатывать как однорядные, так и двухрядные корпуса аккумуляторных батарей в технологической системе. Устройство отличается звездообразным расположением отдельных технологических станций вокруг расположенного по центру подъемного/поворотного стола и своей крайне малой потребностью в пространстве. Исключена необходимость промежуточной транспортировки незаконченных пакетов аккумуляторных пластин снаружи компактной системы. Благодаря циклически действующей транспортировке пакетов аккумуляторных пластин, помещенных в зажимной блок, на отдельные технологические станции в составе компактной системы, обеспечивается непрерывный цикл производства.

Примерный вариант осуществления 2.

Для того чтобы повысить производительность этой системы, можно, согласно фиг.9, оснастить технологические станции 1-4, расположенные вокруг поворотного/подъемного стола 5, несколькими отдельными или размерно большими отдельными технологическими устройствами с таким расчетом, чтобы несколько частей, подлежащих технологической обработке, на протяжении каждого цикла могли обрабатываться одновременно на каждой технологической станции.

С этой целью как устройства подачи, так и устройства транспортировки и выгрузки воплощены с соответствующими размерами или расположены по несколько штук, причем отдельные технологические станции воплощены и расположены в соответствии с примерным вариантом осуществления 1.

Однако для соответствия со временем циклической работы на технологической станции, которая конструктивно выполнена как состоящая из нескольких модулей, к технологической станции 4 преимущественно дополнительно относится передаточное устройство, служащее для одновременного расположения по меньшей мере двух пустых или заполненных корпусов аккумуляторных батарей на станции помещения в ящики. По меньшей мере два корпуса аккумуляторных батарей одновременно подбираются посредством дополнительных захватных устройств, транспортируются далее и устанавливаются в нужном месте.

Для того чтобы обеспечить последующий контроль качества и документацию по качеству, к технологической станции 4 дополнительно относится станция контроля, оснащенная весами для определения и контроля массы аккумуляторных батарей и устройством считывания кода, служащим для назначения определенной массы соответствующей аккумуляторной батарее. Следовательно, корпуса аккумуляторных батарей, не собранные в соответствии с техническими условиями, могут отсеиваться.

При использовании предлагаемого устройства этого типа компактная система для сборки и оснащения корпусов автомобильных аккумуляторных батарей конструктивно исполняется таким образом, что в дополнение к преимуществам системы, воплощенной в примерном варианте осуществления 1, производство может осуществляться по меньшей мере с вдвое большей производительностью при той же циклической рабочей частоте.

Перечень позиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ ПЛАСТИН АККУМУЛЯТОРА В ПАКЕТЫ И ДЛЯ ВСТАВКИ ЭТИХ ПАКЕТОВ В АККУМУЛЯТОРНЫЕ ЯЩИКИ | 2005 |

|

RU2371814C2 |

| Система для обработки аккумуляторных пластин и их размещения в предоставленном корпусе аккумуляторов | 2012 |

|

RU2640356C2 |

| КОМПЛЕКТОВАНИЕ КОРПУСОВ АВТОМОБИЛЬНЫХ АККУМУЛЯТОРОВ НАБОРАМИ ЭЛЕКТРОДНЫХ ПЛАСТИН | 2011 |

|

RU2570400C2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ПЛАСТИНЧАТЫХ ПРЕДМЕТОВ, В ЧАСТНОСТИ АККУМУЛЯТОРНЫХ ПЛАСТИН | 2005 |

|

RU2349529C2 |

| МОБИЛЬНОЕ РОБОТИЗИРОВАННОЕ СРЕДСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ В АВТОМАТИЗИРОВАННОЙ СИСТЕМЕ ХРАНЕНИЯ И ПОИСКА | 2024 |

|

RU2831700C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛА ОКУНАНИЕМ И СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛА | 1998 |

|

RU2196717C2 |

| ФОРТИФИКАЦИОННАЯ РЕАКТИВНАЯ ОГНЕВАЯ СИСТЕМА | 2014 |

|

RU2617860C2 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Мобильный пункт ремонта боеприпасов | 2019 |

|

RU2700860C1 |

| ОДНОРАЗОВАЯ БОЧКА ДЛЯ НАПИТКОВ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2736516C2 |

Изобретение относится к устройству для сборки и оснащения корпусов автомобильных аккумуляторных батарей (АБ) как компактной системы, содержащей отдельные технологические станции и связанные с ними транспортные устройства, причем пакеты аккумуляторных пластин, подлежащие технологической обработке, размещаются в зажимных блоках и подаются в устройство с необходимой шириной пакета для намеченных элементов АБ, подаваемых станцией подачи, установленной перед предлагаемым устройством. Создание компактного сборочного устройства корпусов АБ, оснащенных двойным рядом элементов АБ, которое сочетает в себе все необходимые стадии для указанной сборки, а также обеспечивает определение и контроль массы собранных единиц АБ, является техническим результатом заявленного изобретения. 11 з.п. ф-лы, 9 ил., 2 пр.

1. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей как компактная система, состоящая из отдельных технологических станций и связанных с ними транспортных устройств, причем пакеты аккумуляторных пластин, подлежащие технологической обработке, размещаются в зажимных блоках (6) и подаются в устройство с необходимой шириной пакета, отличающееся тем, что технологические станции (1, 2, 3, 4) общим числом четыре расположены вокруг подъемного/поворотного стола (5) с электрическим приводом,

при этом четыре технологические станции (1, 2, 3, 4) расположены каждая смещенной на 90° вокруг подъемного/поворотного стола (5),

при этом

на технологической станции (1) расположены:

- по меньшей мере один подающий ленточный транспортер (1.1), служащий для подачи зажимных блоков (6) со вставленными проверенными аккумуляторными пластинами,

- одно или несколько устройств совмещения полюсных отростков (1.2), которое или которые могут опускаться сверху,

- одно или несколько устройств для загибания полюсных отростков (1.3), которое или которые могут опускаться сверху, и

- поворотный механизм (1.4), который служит для поворота зажимных блоков (6) на 180° и может приводиться в действие после опускания подъемного/поворотного стола,

при этом

на технологической станции (2) расположены:

- одно или несколько флюсующих устройств (2.1), которые служат для смачивания полюсных отростков аккумуляторных пластин флюсом и могут подаваться к зажимным блокам (6) снизу,

- одна или несколько ванн для лужения (2.2), которые служат для лужения полюсных отростков аккумуляторных пластин, нагреваются, могут подниматься снизу в направлении вверх и опускаться и имеют один или несколько съемников (2.2.1), служащих для удаления оксидата,

- сушильное устройство (2.3), служащее для сушки луженых полюсных отростков и установленное с возможностью наклона, и

- поворотный механизм (2.4), который служит для поворота зажимных блоков (6) на 180° и может приводиться в действие после опускания подъемного/поворотного стола,

при этом

на технологической станции (3) расположены:

- по меньшей мере одно устройство выгрузки литых перемычек (3.3) с отдельным пневматическим подъемным устройством,

- одна или несколько нагреваемых свинцовых форм (3.1), расположенных под зажимным блоком (6), и

- по меньшей мере одно осаживающее/подъемное устройство (3.2), служащее для окунания зажимного блока, повернутого полюсными отростками вниз, в свинцовую форму (3.1),

при этом

на технологической станции (4) расположены:

- по меньшей мере один поворотный механизм (4.1), который может приводиться в действие, когда подъемно/поворотный стол (5) опущен,

- один или несколько порталов захватных устройств (4.2), которые оснащены по меньшей мере шестью захватными устройствами, могут опускаться к зажимным блокам (6) и служат для извлечения пакетов аккумуляторных пластин,

- по меньшей мере две рамы помещения в ящики, и

- один или несколько ленточных транспортеров, которые служат для транспортировки и разворачивания поданных корпусов (7) аккумуляторной батареи и оснащены поворотным устройством.

2. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по п.1, отличающееся тем, что конструктивно исполнено как делительно-поворотный стол с пневматически приводимым подъемным устройством.

3. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по одному из пп.1 и 2, отличающееся тем, что на подъемном/поворотном столе (5) расположены по меньшей мере четыре тележки блоков (5.1), каждая смещенная на 90°.

4. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по п.3, отличающееся тем, что привод с зубчатой рейкой (6.2), служащий для поворота зажимных блоков (6) на 180° и управляемый пневматически или электрически, расположен на поворотных механизмах (1.4, 2.4, 4.1), расположенных по меньшей мере на трех технологических станциях.

5. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по п.4, отличающееся тем, что захватное устройство (7) нескольких пакетов, которое служит для вставки в зажимной блок (6) проверенных пакетов аккумуляторных пластин, расположено между технологической станцией (1) и подключенной перед ней станцией подачи (9) пакетов аккумуляторных пластин, толщина которых проверена.

6. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по п.5, отличающееся тем, что по меньшей мере одна буферная станция (8) относится к технологической станции (1) на станции подачи (9), которая подключена перед ней.

7. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по п.6, отличающееся тем, что во флюсующем устройстве (2.1) расположен отдельный привод (2.1.3) для валика (2.1.1) и флюсовой ванны (2.1.2), которые могут перемещаться горизонтально под зажимным блоком (6).

8. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по п.7, отличающееся тем, что как отдельный привод (2.1.3) расположен электрический редукторный серводвигатель с коническими зубчатыми колесами, соединенный с зубчатой рейкой и связанный в части управления с подъемным/поворотным столом (5).

9. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по п.8, отличающееся тем, что сушильное устройство (2.3) конструктивно исполнено как сушильное устройство с обдувом теплым воздухом.

10. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по п.9, отличающееся тем, что рамы помещения в ящики технологической станции (4) расположены на станции смены, служащей для чистки во время технологической операции.

11. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по п.10, отличающееся тем, что к технологической станции (4) дополнительно относится передаточное устройство, служащее для одновременного расположения по меньшей мере двух пустых или заполненных корпусов аккумуляторных батарей на станции помещения в ящики.

12. Устройство для сборки и оснащения корпусов автомобильных аккумуляторных батарей по п.11, отличающееся тем, что к технологической станции (4) дополнительно относится станция контроля, оснащенная весами для определения и контроля массы аккумуляторных батарей и устройством считывания кода, служащим для назначения определенной массы соответствующей аккумуляторной батарее.

| US 5918725 A, 06.07.1999 | |||

| 2006053353 А2, 26.05.2006 | |||

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЭЛЕКТРОДОВ АККУМУЛЯТОРА | 2000 |

|

RU2168809C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| GB 2056160 A, 11.03.1981 | |||

Авторы

Даты

2014-10-10—Публикация

2010-08-20—Подача