(54) УСТЮЙСТЮ ДЛЯ КАЛИБРОВКИ ТРУБ РАЗДАЧЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| Гидромеханический экспандер дляКАлибРОВКи ОбЕчАЕК | 1979 |

|

SU822952A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| УСТРОЙСТВО ДЛЯ НАМАЗКИ АККУМУЛЯТОРНЫХ ПЛАСТИН | 1992 |

|

RU2006105C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Манипулятор обжимного прокатного стана | 1987 |

|

SU1444006A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2024 |

|

RU2841538C1 |

| Устройство для калибровки труб | 1979 |

|

SU1058665A1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ТРУБ | 1991 |

|

RU2008118C1 |

| СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙВС?СО:СП:.;АЛ Iттп^-'^1^мш1ц>&^EHSJiHOj^^KA 1 | 1973 |

|

SU369960A1 |

t

Изобретение относнтся к изменению диаметра труб обработкой давлением.

Известно устройство для калибровки труб раздачей, содержащее смонтированный горизонтально на станине на опорных элементах . силовой гидроцилиндр, соединенный штангой с инструментальным узлом, транспортирующее устройство и MexaifflSM поддержки трубы с опорными роликами 1 .

Недостатком известного устройства является, во-первых, ограниченность технологических возможностей, связанная с тем, что конструкция регулируем ьа опор вследствие необходимости применения зажимных устройств не позволяет производить оперативное изменение положения инструментального узла в процессе обработки труб одного диаметра, что затрудняет надевшше трубы на инструмен.тальный узел при неблагоприятной ориентации овальности ее конца, причем при знач1)тельном отклонении формы концов заготовка бракуется, кроме того, конструкция известного устройства исключает возможность регулирования относительного положения калибруемой трубы и инструме1ггального узла в горизонтальной плоскости; во-вторых, недостатком известного устройства является также ухудшение качества готового изделия за счет появле шя дефекпгого следа на внутренней, поверхности обрабатываемой трубы от опорного ролнка в связи с тем, что при перемещегош инструментального узла внутри трубы в результате прогиба штанги, зазоров и неточности настройки возникают значительш.1ё

10 нагрузки на опорный ролик, при зтом отклонение инструментального узла от горизонтальности приводит к серповидности готового изделия.

Сложность наладки известного устройства

IS заключается в том, что при регулировке положения инструментального узла по высоте неизбежио нарушение его горизонтальности и, наоборот, при устранении наклона инструментального узла изменяется его положение по

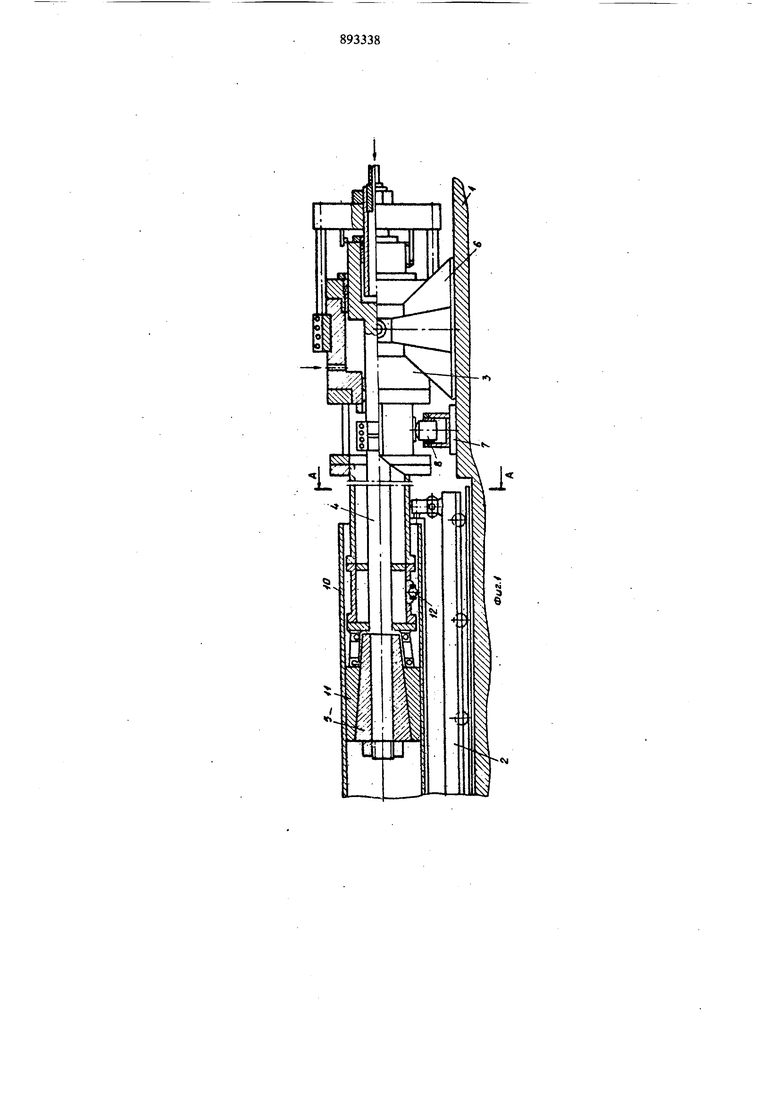

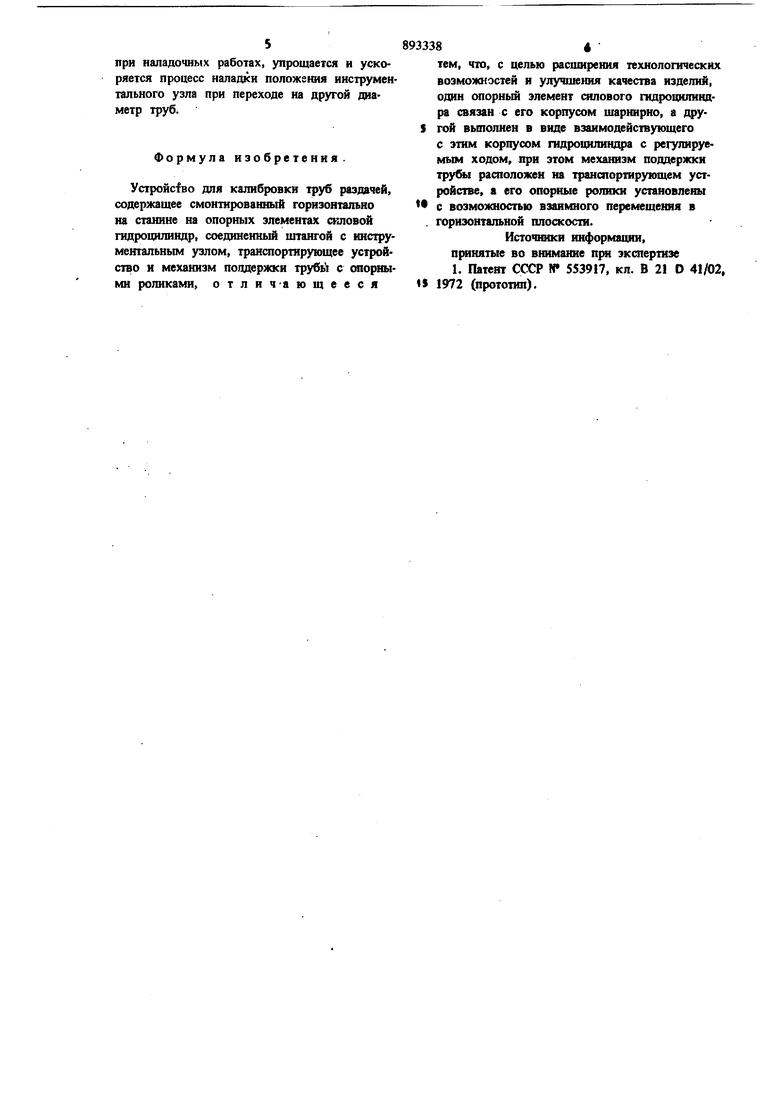

20 высоте. В связи с этим для получения необходимой точности установки инструментального узла процесс регулировки приходится повторять многократно, что приводит к увеЛ№1е гию его продолжительности. Кроме того, тот факт, что практически вся нагрузка от веса устройства передается на станину через регулируемые опоры, приводит к износу опорных элементов, что снижает точность настройки инструментального узла и, как следствие, качество готового изделия. Цель изобретения - расширенна . технологических- возможностей устройства и улучшение качества готового изделия. Указанная цель достигается тем, что в известном устройстве, содержащем смонтирован ный горизонтально на станине на опорных элементах силовой гидроцилиндр, соединенный штангой с инструментальным узлом, транспор тирующее устройство и механизм поддержки трубы с опорными роликами, один опорный элемент силового гидроцилиндра связан с его корпусом шарнирно, а другой вьшолнеи в виде взаимодействующего с этим корпусом гидродилиндра с регулируемым ходом, при этом механизм поддержки трубы установлен на транспортирующем устройстве, а его опорные ролики смонтированы с возможностью взаимного перемещения в горизонтальной плоскости. На фиг. 1 изображено устройство, общий вид;. на фиг. 2 - разрез А-А на фиг. 1. Устройство для калибровки труб раздачей содержит установленные на станине 1 транспортирующее устройство 2 и силовой гидроцилиндр 3, соедине шый щтангой 4 с инструментальным узлом 5 и щарнирно со стойкой 6, жестко установленной на станине 1. Станина снабжена подвижным опорным элементом 7, контактирующим с силовым гидроцилиндром 3. Опорный элемент вьшолнен в виде регулируемой опоры, снабженной гидроцилиндром 8, управляемым системой управления (не показана), обеспечивающей возможность изменения давления р гидроцилнндре и фиксирования положения его плунжера в процессе работы. На транспортирующем устройстве 2 установлены опорные валки 9, регулирующие относительное положение инструментального узла 5 и калибруемой трубы 10, которые могут перемещаться в направлении, перпендикулярном оси калибруемой трубы 10, Инструментальный узел 5 снабжен клиньями 11 и опорным роликом 12 Устройство для калибровки труб раздачей работает следующим образом. Калибруемую трубу 10 укладывают на опорные валки 9. Затем транспортирующим устройством 2 трубу 10 надвигают на инстру ментальный узел 5. При этом для облегчения надевания изменяют наклон инструментального узла 5, а затем восстанавливают его гори зонтальность при помощи гидроцилиндра 8. 38 После этого подают давление в щтоковую полость силового гидроцилиндра 3, плунжер которого перемещается и через щток и тяговую щтангу 4 приводит в действие клинья 11 инструментального узла 5, которые производят раздачу участка трубы 10. После окончания раздачи жидкость подают в другую полость силового гидроцилиндра 3, клинья 11 возвращаются в исходное положение. При этом инструментальный узел 5 опирается роликом 12 на калибруемую трубу 10 и поддерживается гидроцилиндром 8, в который подается давление, уравновешивающее подвижную часть устройства и разгружающее тем самым опорный ролик 12. Труба 10 перемещается транспортирующим устройством 2 на шаг калибровки и цикл раздачи повторяют. При переходе на другой диаметр трубы меняют инструментальный узел 5 и при помощи гидродилиндра 8 устанавливают его в горизонтальное положение. .Калибруемую трубу 10 укладывают на опорные валки 9 и путем сведения и разведения их совмещают ось готовой трубы с осью инструментального узла 5, после чего производят калибровку описанным способом. При необходимости устранить эксцентриситет осей трубы и инструментального узла в горизонтальной плоскости опорные валки 9 перемещают одновременно в одну сторону. Предлагаемая конструкция устройства для калибровки труб раздачей позволяет расщирить его технологические возможности, а именно, обрабатывать в потоке производства трубы CQ значительными отклонениями формы концов за счет возможности оперативного изменения положения инструментального узла относительно оси обрабатываемой трубы, что облегчает надева1ше трубы на инструментальный узел при неблагоприятной ориентации овальности ее конца. Кроме того, за счет установки элементов, регулирующих относительное положение инструментального узла и калибруемой трубы, на транспортирующем устройстве можно при необходимости устранять эксцентриситет осей трубы и инструментального узла в горизонтальной плоскости. Конструкция устройства позволяет также улучшить качество готового изделия, а, именно уменьшить серповидность трубы после калибровки и ликвидировать дефектный след на.внутренней поверхности трубы от опорного ролика инструментального узла за счет устранения наклона инструментального узла при Помощи подвижного опорного злемента, вьшолненного в виде регулируемой опоры, снабженной управляемым гидроцилиндром. Кроме того, снижается доля ручного труда

при наладочных работах, упрощается и ускоряется нроцесс наладки положения инструментального узла при переходе на другой диаметр труб.

Формула изобретения.

Устройс1во для калибровки труб раздачей, содержащее смонтированный горизонтально иа станине иа опорных элементах ершовой гидроцилиидр, соединенный щтангой с инструментальным узлом, транспортирующее устройство и механизм поддержки Tpy6i i с (июрными роликами, отлич ающееся

33384

тем, что, с целью расщирения технологических возможностей и улучшения качества изделий, один опорный элемент силового гидроцилиндра связан с его корпусом щарнирно, а друS гой выполнен в виде взаимодействующего с этим корпусом гидроцилиндра с регулируемым ходом, при этом механизм поддержки трубы расположен на транспортирующем устройстве, а его опорные ролики установлены с возможностью взаимного перемещения в . горизонтальной плоскости.

Источники информации, принятые во внимание при экспертизе 1. Патент СССР И 553917, кл. В 21 D 41/02, О 1972 (прототип).

W

Фиг. 2

Авторы

Даты

1981-12-30—Публикация

1980-04-30—Подача