Изобретение относится к области обработки металлов давлением и, в частности, к устройствам для калибровки сварных труб больших диаметров методом раздачи.

Известно устройство для калибровки труб раздачей, содержащее иомещаемую в трубу головку с раднально иодвижными сегментами, взаимодействующими с кли}1ьями, один из которых смонтирован на штоке гндроцилиндра, а другой закренлен на его корнусе, выполненном нодвижным.

Недостатками этого устройства являются низкий к.и.д. нривода ввиду отсутствия сиихрониости движення клиньев головки, что ириводит к иерекосам направляюн;их нозсрхноетей сегментов, к заклитгиванию их торцевых направляющих и в итоге к большим нотерям усилия гидроцилиндра иа трение и к их преждевремениому износу, а также малый ход сегментов в радиальном направлении, который регламситируется величииой зазора между сегментами при их разведении. Увеличение хода сегментов нриводит к образованию граней на поверхности трубы при ее расщиреиии.

Предлагаемое устройство отличается тем, что щток п корпус гидроцилиндра с 1абжены зубчатыми рейками, кинематически связанными между собой шестерней, ось которой закреплена на установленной в станине устройства каретке, при этом головка вынолнена с

возможностью поворота относнтельио оси шестерни, а сегменты coeдIiнeны между собой посредством шл1щевых соединений. Такая коиструкция устройства обеспечивает снпхроиность перемещения клииьев и облегчает установку головки относительно обрабатываемой трубы; качество калибровки трубы иовышается.

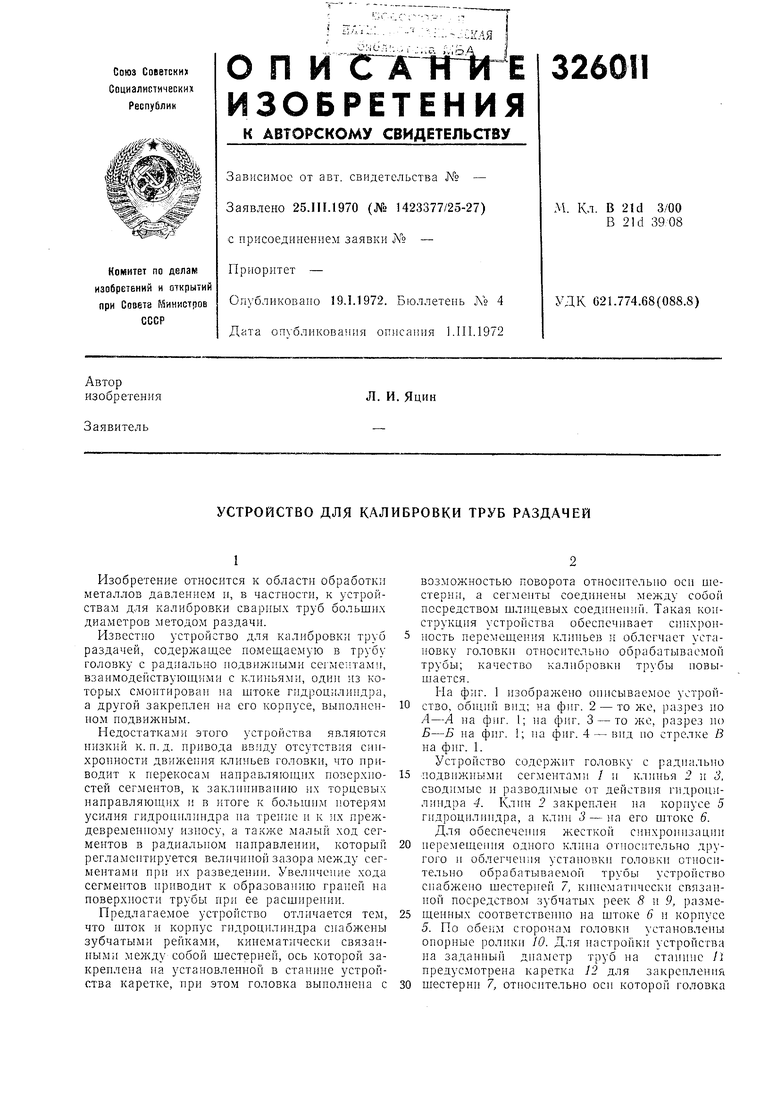

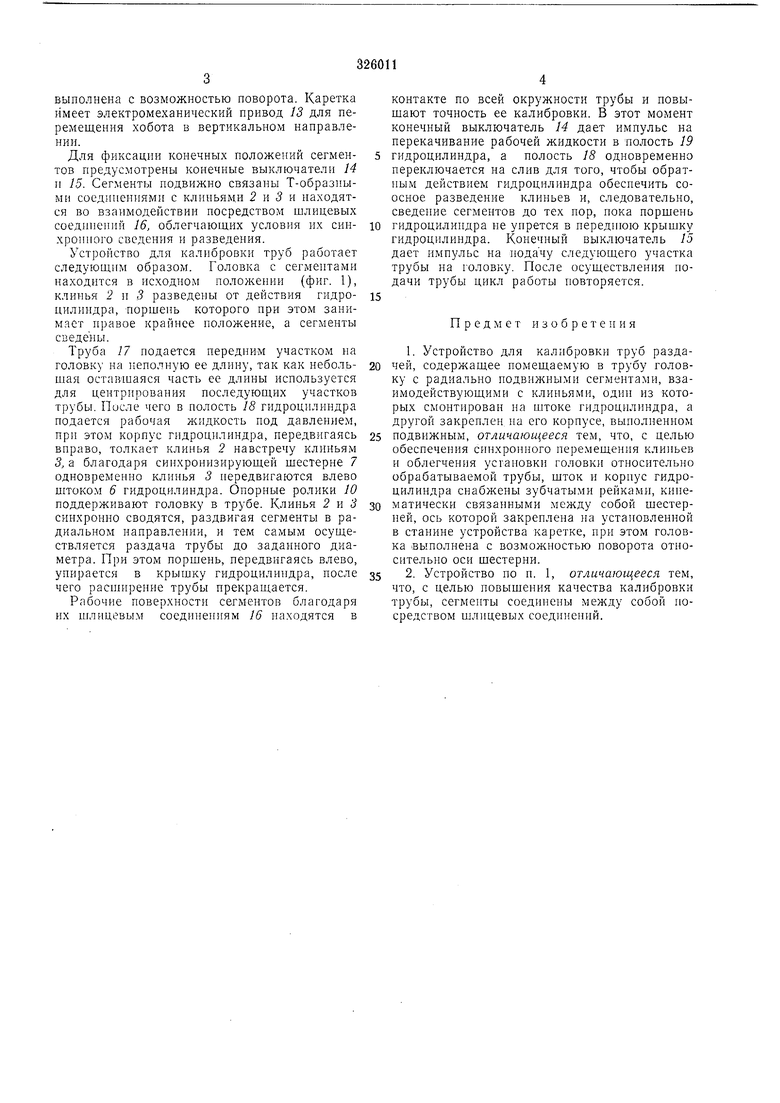

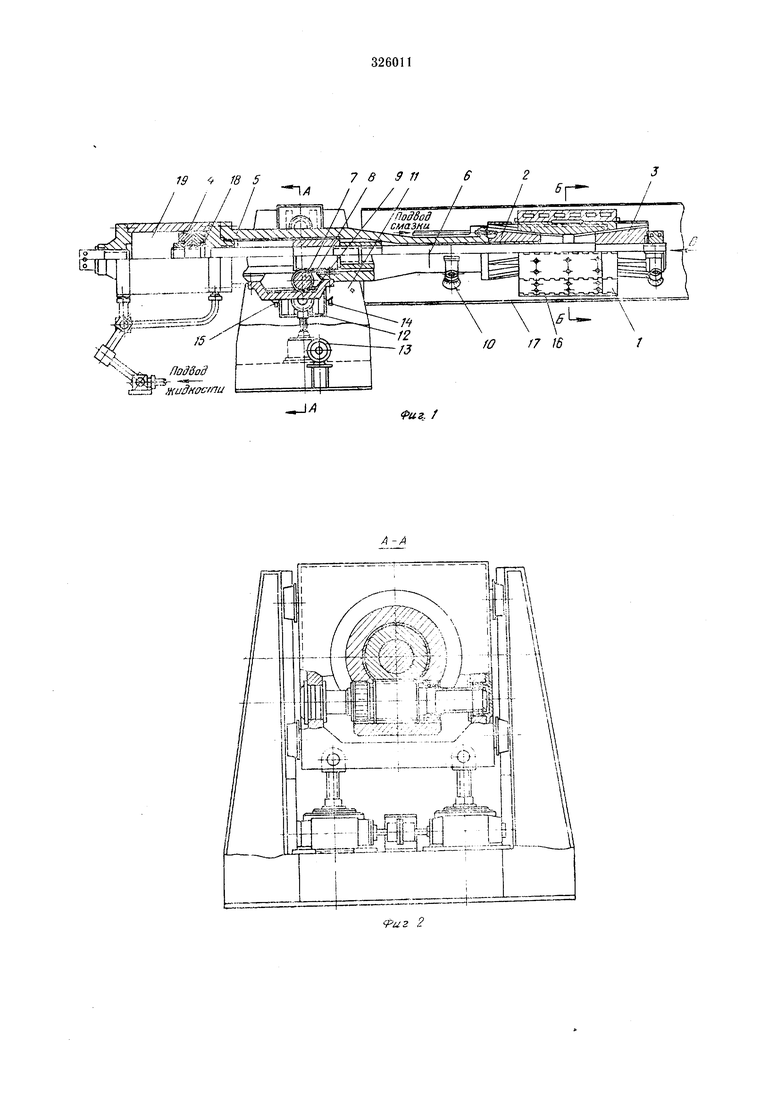

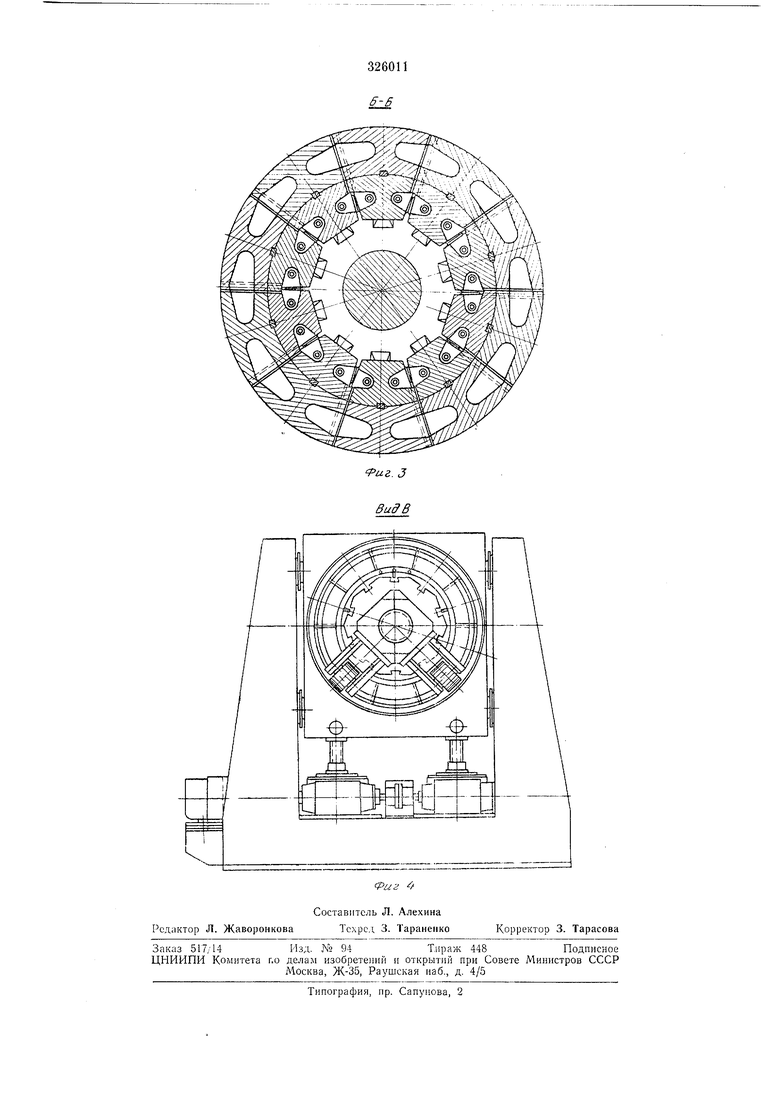

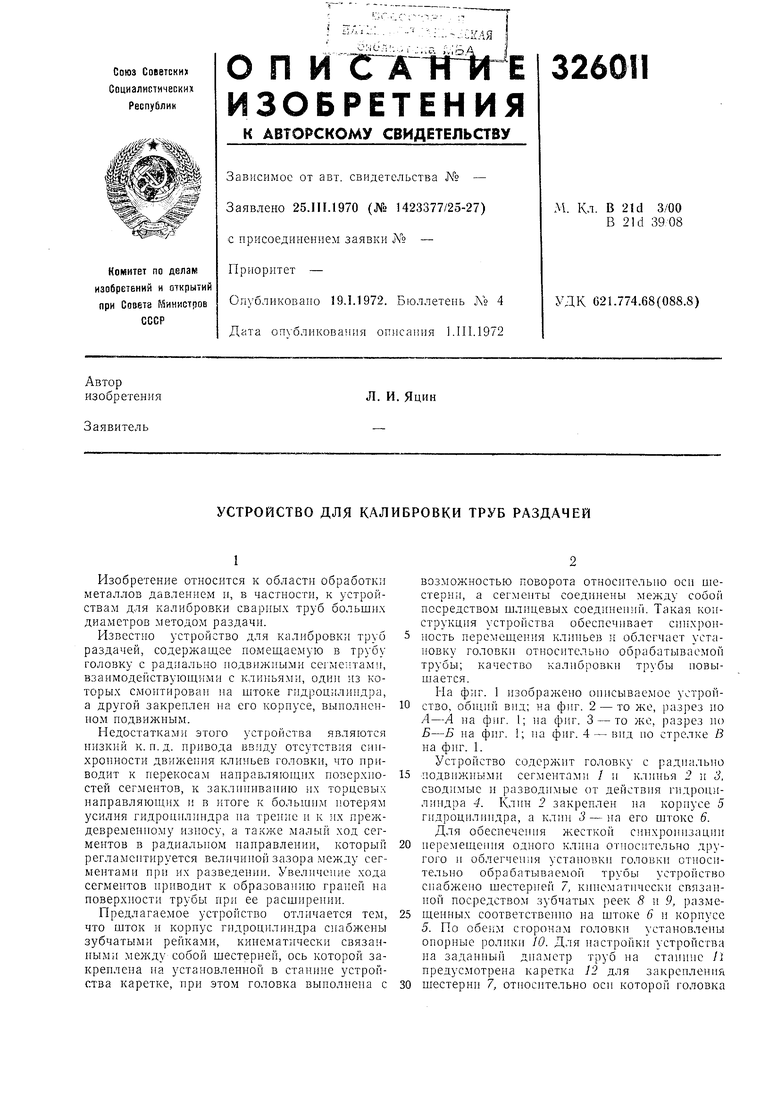

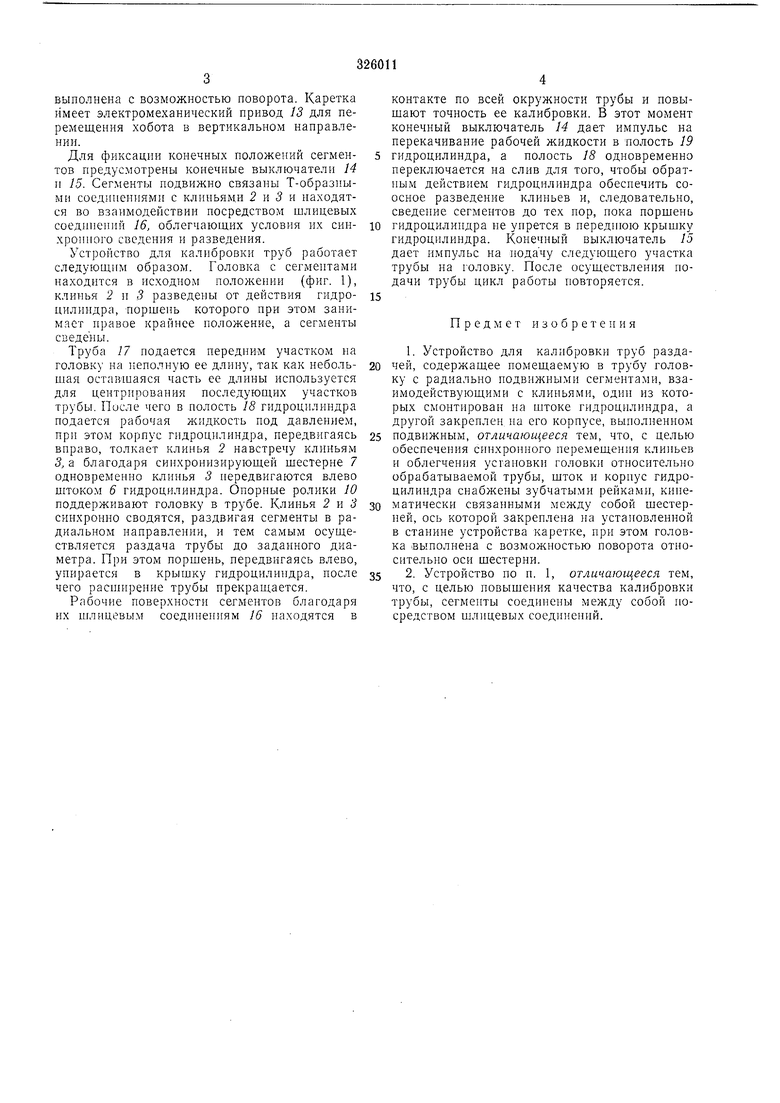

Па фиг. 1 изобрал-сено описываемое устройство, на фиг. 2 - то же, разрез но А-А на фиг. 1; на ф11Г. 3 - то же, |1азрез но Б-Б на фиг. ; на . 4 - вид ио стрелке В на фнг. 1.

Устройство содержит головку с раднально подвижными сегментами / и клинья 2 н 3, сводимые и разводимые от действия гидроцилнндра 4. Клин 2 закреплен на корпусе 5 гидроцилиндра, а клии L - иа его штоке 6.

Для обеспечения жесткой синхроннзации иеремещеиия одного клииа относительно другого и облегчения устаиовкн головкн относительно обрабатываемой трубы устройство снабжено шестерней 7, К1 нсмат11ческн связанной посредством зубчатых реек 8 и 9, размещенных соответственно на штоке 6 н корпусе 5. По обеим сторонам головк установлены онорные ролики 10. Для иастройки устройства на заданный диаметр труб на станине /1 предусмотрена каретка 12 для закрепления шестерни 7, относительно осн которой головка

выполнена с возможностью поворота. Каретка имеет электромеханический привод 13 для перемещения хобота в вертикальном направлении.

Для фиксации конечных положений сегментов предусмотрены конечные выключатели 14 и 15. Сегменты подвижно связаны Т-образпыми соединениями с клиньям.и 2 и 3 и находятся во взаимодействии посредством шлицевых соединений 16, облегчающих условия их синхронного сведення и разведения.

Устройство для калибровки труб работает следующим образом. Головка с сегментами находится в исходном положении (фиг. 1), клинья 2 и 3 разведены от действия гидроцилиндра, поршень которого при этом занимает правое крайнее положение, а сегменты сведены.

Труба 17 подается передним участком на головку на неполную ее длину, так как небольшая остаи1наяся часть ее длины используется для центрирования последующих участков трубы. После чего в нолость 18 гидроцилиндра подается рабочая жидкость под давлением, при этом корпус гидроцилиндра, передвигаясь вправо, толкает клинья 2 навстречу клиньям 3, а благодаря синхронизирующей шестерне 7 одновременно клинья 3 передвигаются влево штоком 6 гидроцилиндра. Опорные ролики 10 поддерживают головку в трубе. Клинья 2 и синхронно сводятся, раздвигая сегменты в радиальном направлении, и тем самым осундествляется раздача трубы до заданного диаметра. При этом поршень, передвигаясь влево, упирается в крышку гидроцилиндра, после чего расширение трубы прекращается.

Рабочие поверхности сегментов благодаря их шлнцевым соединениям 16 находятся в

контакте но всей окружности трубы и повышают точность ее калибровки. В этот момент конечный выключатель 14 дает импульс на перекачивание рабочей жидкости в полость 19 гидроцилиндра, а нолость 18 одновременно переключается на слив для того, чтобы обратпым действием гидроцилиндра обеспечить соосное разведение клиньев и, следовательно, сведение сегментов до тех пор, пока порщень гидроцилиндра не упрется в переднюю крышку гидроцилиндра. Конечный выключатель 15 дает импульс на подачу следующего участка трубы на головку. После осуществления подачи трубы цикл работы повторяется.

Предмет изобретения

1.Устройство для калибровки труб раздачей, содержащее помещаемую в трубу головку с радиально подвижными сегментами, взаимодействующими с клиньями, один из которых смонтирован на штоке гидроцилиндра, а другой закреплен па его корпусе, выполненном подвижным, отличающееся тем, что, с целью обеспечения синхронного перемещения клиньев и облегчения установки головки относительно обрабатываемой трубы, шток и корпус гидроцилиндра снабжены зубчатыми рейками, кинематически связанными между собой шестерней, ось которой закренлена на установленной в станине устройства каретке, при этом головка выполнена с возможностью поворота относительно оси щестерни.

2.Устройство по н. 1, отличающееся тем, что, с целью повышения качества калибровки трубы, сегменты соединены между собой посредством шлицевых соединеннй. : -.s

Фиг. f

| название | год | авторы | номер документа |

|---|---|---|---|

| ВПТБ | 1973 |

|

SU404529A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 1971 |

|

SU411943A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Е408678М.Кл. В 21Ь 19/10 В 21с 37/30 В 21d 41/02 В 21d З'ШУДК 621.982.47 (088.8)Лпторы л:к)Г)рстсиияТ. Ю. Тлдастен, Я. ji. Лумер, Н. А. Сериков, Л. 3. Фридман| и К. Е. Ранен ко | 1973 |

|

SU408678A1 |

| Гидромеханический экспандер дляКАлибРОВКи ОбЕчАЕК | 1979 |

|

SU822952A1 |

| Станок для гибки изделий | 1988 |

|

SU1538950A1 |

| Пресс для калибровки труб | 1987 |

|

SU1433528A1 |

| Устройство для снятия наружного грата | 1982 |

|

SU1016107A1 |

| Полировальный станок ВКЛ для одновременной двусторонней обработки пера лопатки | 1978 |

|

SU929409A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

Даты

1972-01-01—Публикация