Настоящее изобретение относится к каталитической композиции для селективной каталитической нейтрализации отработанных газов, далее именуемой «каталитическая композиция», и к способу ее получения. Такую каталитическую композицию можно использовать в каталитическом применении для нейтрализации оксидов азота NOx, особенно в дополнительной очистке отработанных газов автомобильных двигателей, работающих на дизельном топливе и на бедных смесях (обедненных топливных смесях). Кроме того, каталитическую композицию можно также использовать в стационарных применениях (например, для нейтрализации NOx на электростанциях).

Уровень техники, к которой относится изобретение

Наиболее широко используемой технологией нейтрализации NOx из отработанных газов является селективная каталитическая нейтрализация, SCR, см., например, O. Kröcher, глава 9 в «Past and Present in DeNOx Catalysis», под ред. P. Granger и др., Elsevier, 2007 г. Соответственно, NOx нейтрализуют аммиаком с образованием азота и воды по реакции:

4NO + 4NH3 + O2 = 4N2 + 6H2O

Для стационарного применения в промышленном масштабе с 1970 г. используют, главным образом, легированные V2O5 композиции TiO2/WO3 для нейтрализации оксидов азота в отработанных газах электростанций, работающих на ископаемом топливе.

Уже 15 лет назад обсуждали идею применения SCR также и на дизельных автомобильных двигателях, что в настоящее время представляет собой развивающуюся технологию для нейтрализации NOx в отработанных газах мощных дизельных двигателей пассажирских автомобилей и внедорожников.

Типичная система SCR состоит из катализатора нейтрализации, устройств для ввода и дозировки мочевины, труб и резервуара для хранения. Многочисленные современные катализаторы содержат эструдированные носители или покрытые пентаоксидом ванадия (V2O5) носители в качестве каталитически активного компонента.

В настоящее время разрабатывают каталитические покрытия на основе цеолитов вследствие ограниченной термической устойчивости ванадиевых катализаторов и поскольку пентаоксид ванадия (V2O5) относят к опасным для здоровья веществам в некоторых странах. Повышенная термическая устойчивость особенно важна для катализаторов SCR, установленных после фильтра очистки от микрочастиц, так как относительно высокие температуры создаются во время регенерации фильтра (M. Rice, R. Mueller и др. «Development of an Integrated NOx and PM Reduction Aftertreatment System: SCRi for Advanced Diesel Engines», техническое сообщение Ассоциации инженеров автомобилестроения (SAE) 2008-01-132, Всемирный конгресс SAE, Детройт, штат Мичиган, 14-17 апреля 2008 г.).

Есть и другие сообщения о промышленном применении хорошо известного материала V2O5/WO3-TiO2 для дополнительной очистки отработанных газов автомобилей, см. O. Kröcher, глава 9, с.267f в «Past and Present in DeNOx Catalysis», под ред. P. Granger и др.

Согласно сообщению, которое представил Dirk Vatareck (отдел по применению автомобильных катализаторов фирмы Argillon) на третьем форуме Автомобильного учебного института (CTI) по системам SCR (Бонн, 09 апреля 2008 г.), катализаторы на основе диоксида титана и оксида вольфрама, содержащие V2O5 в качестве активного компонента, используют для получения автомобильных каталитических нейтрализаторов (приблизительно 4 миллиона каталитических нейтрализаторов в год).

Получение содержащих V2O5 материалов на основе TiO2/WO3, которые дополнительно могут содержать оксиды переходных металлов, редкоземельные и другие элементы, и их применение в SCR подробно описано в многочисленных публикациях, патентных публикациях и патентах. Например, GB № 1495396 описывает каталитическую композицию, содержащую в качестве активных ингредиентов оксиды титана, по меньшей мере один элемент из молибдена, вольфрама, железа, ванадия, никеля, кобальта, меди, хрома и урана, и в качестве необязательного компонента(ов) олово и/или по меньшей мере один элемент из серебра, бериллия, магния, цинка, бора, алюминия, иттрия, редкоземельного металла, кремния, ниобия, сурьмы, висмута, марганца, тория и циркония, оксиды которых присутствуют в виде сопровождающих примесей.

EP № 787521 описывает получение нескольких содержащих V катализаторов на основе TiO2/WO3, включающих дополнительные добавки, в том числе Y2O3, B2O3, PbO, SnO2, причем ванадий присутствует в виде пентаоксида ванадия V2O5.

US № 4221768 сообщает о содержащих V2O5 материалах на основе TiO2 в качестве материала носителя, включающих дополнительно оксиды переходных металлов в качестве добавок. Дополнительные материалы SCR, которые содержат V2O5 на носителе из TiO2, также описаны в GB № 1430730.

Британская патентная заявка № 2149680 описывает содержащие V2O5 материалы, которые включают TiO2, SiO2, S и оксиды Ce, Sn, Mo и W.

US № 4466947 описывает содержащие V катализаторы деазотирования, в которых ванадий присутствует в виде оксида или сульфата.

EP № 1145762 A1 описывает способ получения содержащего пентаоксид ванадия катализатора SCR на носителе из диоксида титана.

Основным недостатком типа катализаторов на основе V является ограниченная устойчивость при температурах выше 600°C.

Сообщение об устойчивости системы на основе TiO2/WO3/V2O5 представили Jan M.T. и др. в Chemical Engineering & Technology, том 30, № 10, 1440-1444, 2007 г. Соответственно, происходит дезактивация катализатора, потому что V2O5 плавится при температуре около 650°C.

Подходящий катализатор SCR на основе TiO2/WO3/V2O5 для нейтрализации NOx в дизельных двигателях описан в US № 6805849 B1, столбец 2. Хотя такой катализатор показал хорошую эффективность, оказалось, что длительная работа при высокой температуре может вызывать дезактивацию. Мощные дизельные двигатели, которые работают почти с предельной нагрузкой, могут производить отработанные газы с температурой выше 500°C. В условиях высокой нагрузки и/или высокой скорости и таких температур может происходить дезактивация катализатора.

В сообщении, которое представил Dirk Vatareck (отдел по применению автомобильных катализаторов фирмы Argillon) на третьем форуме Автомобильного учебного института (CTI) по системам SCR (Бонн, 09 апреля 2008 г.), для катализатора на основе TiO2/WO3/V2O5 описаны максимальные рабочие температуры 550°C и 580°C на кратковременной основе.

С учетом заявки для стандарта EURO 6 улучшение термической устойчивости содержащего V2O5 катализатора на основе TiO2/WO3 было описано в сообщении, которое представил Dirk Vatareck (отдел по применению автомобильных катализаторов фирмы Argillon) на третьем форуме Автомобильного учебного института (CTI) по системам SCR (Бонн, 09 апреля 2008 г.). Соответственно, катализатор, содержащий V2O5 в качестве активного компонента, материал носителя, состоящий из TiO2/WO3 и дополнительно содержащий Si, может работать при максимальной температуре 600°C и 650° на кратковременной основе.

Системы на основе ванадия с улучшенной термической устойчивостью также описали James W. Girard и др. в «Technical Advantages of Vanadium SCR Systems for Diesel NOx Control in Emerging Markets», техническое сообщение Ассоциации инженеров автомобилестроения (SAE) 2008-01-132, Всемирный конгресс SAE, Детройт, штат Мичиган, 14-17 апреля 2008 г.). После работы при 600°C в течение 50 часов катализатор сохраняет свою активность. Однако вследствие высокой температуры отработанных газов, возможной во время активной регенерации фильтра очистки от микрочастиц дизельного двигателя (DPF), ванадиевые катализаторы SCR обычно не рассматривают для таких применений.

При непрерывном ужесточении правил в отношении отработанных газов дизельных автомобильных двигателей (стандарты США 2010 г. и EURO 6) в будущем потребуются системы дополнительной обработки дизельных двигателей, содержащие фильтр очистки от микрочастиц (DPF), а также катализатор SCR. Для таких систем потребуется более высокая термическая устойчивость катализатора SCR, и системы на основе V2O5 не считают подходящими для такого применения, потому что, помимо проблемы термической устойчивости, V2O5 может также выбрасываться в окружающую среду (см. сообщение J. Münch и др. «Extruded Zeolite based Honeycomb Catalyst for NOx Removal from Diesel Exhayst», SAE 2008-01-1024). Так как активность катализаторов SCR в интервале температур от 180 до 350°C важна для применения в дизельных двигателях, разработаны системы для повышения каталитической активности в низкотемпературном интервале.

Например, с помощью дизельного катализатора окисления (DOC), установленного перед системой SCR, NO, который присутствует как основной компонент (составляющий более чем 90%) в неочищенных отработанных газах дизельного двигателя, окисляется с образованием NO2. NO2 можно использовать для сжигания твердых частиц и повышения низкотемпературной активности (в интервале 180-350°C), см. сообщение M. Rice, R. Mueller и др. «Development of an Integrated NOx and PM Reduction Aftertreatment System: SCRi for Advanced Diesel Engines», техническое сообщение Ассоциации инженеров автомобилестроения (SAE) 2008-01-132, Всемирный конгресс SAE, Детройт, штат Мичиган, 14-17 апреля 2008 г.

В той же публикации кратко приведены конструкционные параметры двух сценариев дополнительной обработки отработанных газов двигателей согласно стандартам US 2010/EURO 6. Одна концепция приводит к повышению содержания твердых частиц/снижению уровня NOx с активной регенерацией фильтра твердых частиц (PM). Катализатор SCR, предложенный для описанного сценария, представляет собой цеолит. Цеолиты необходимо использовать, потому что требуется более высокая термическая устойчивость системы SCR вследствие активной регенерации фильтра PM.

Вторая концепция включает концепцию двигателя, которая приводит к низким концентрациям PM и низким концентрациям NOx. Катализатор SCR может состоять из материала на основе ванадия или цеолита. Обе концепции используют дизельный катализатор окисления (DOC) перед обработкой SCR. Проблема низкотемпературной активности катализаторов SCR также рассмотрена в US № 2008/0234126 A1. Она описывает способ получения катализатора на основе ванадия/диоксида титана с повышенной низкотемпературной активностью для нейтрализации оксидов азота при температуре 300°C и ниже. Однако US № 2008/0234126 A1 не рассматривает проблему устойчивости катализатора выше 600°C.

Улучшение термической устойчивости содержащего V катализатора SCR на основе TiO2/WO3/SiO2 описано в WO 2005/046864 A1. Согласно предпочтительному варианту осуществления ванадий в составах на основе TiO2/WO3/(SiO2) присутствует не в форме пентаоксида ванадия (V2O5), а в форме ванадата редкоземельного металла (REVO4). Ванадат редкоземельного металла можно вводить в материал носителя (TiO2/WO3/(SiO2)) в виде порошка путем простого смешивания (носителя и ванадата редкоземельного металла) с последующим обжигом смеси.

В качестве альтернативы, ванадаты редкоземельных металлов можно вводить в композицию также на месте получения (обжига) каталитической композиции из исходных веществ, например ацетата редкоземельного металла и метаванадата аммония. Присутствие ванадатов редкоземельных металлов в катализаторе доказывают методом рентгенофазового анализа (РФА).

Каталитические композиции, указанные в WO 2005/046864 A1, проявляют высокую активность в конверсии NOx после термической обработки при 750°C в течение 10 часов в отличие от материала сравнения, содержащего V2O5 на носителе из TiO2/WO3/SiO2, который можно считать практически неактивным после термической обработки (выдерживания) при 750°C в течение 10 часов.

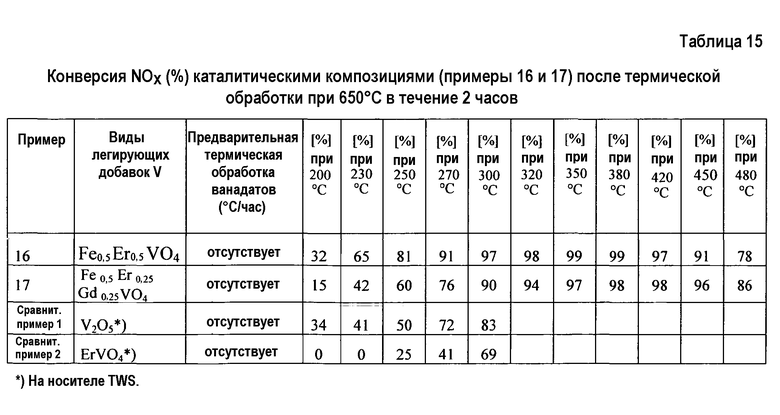

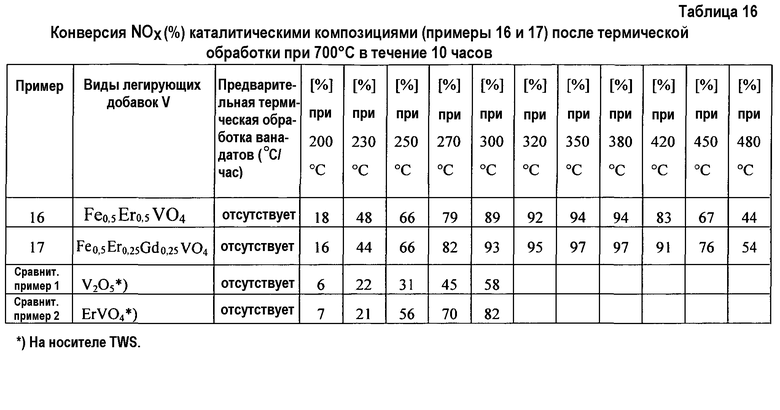

Однако WO 2005/046864 A1 не описывает степени конверсии NOx при температуре ниже 250°C, например при 230°C и 200°C, что важно для автомобильных систем SCR. Как показано в сравнительном примере 2, легированная ErVO4 композиция TiO2/WO3/SiO2, которая описана в примере 18, таблице 2b в WO 2005/046864 A1, проходила испытание на конверсию NOx при температурах 200°C и 230°C. Конверсия NOx оказалась нулевой при 200° и 230°C и составила 25% при 250°C для материала без термической обработки.

После термической обработки соединения при 700°C в течение 10 часов было обнаружено увеличение каталитической активности, показавшей относительно низкую конверсию NOx при 200°C и 230°C, которая составила 6% и 20%, соответственно; при 250°C степень конверсии составила 55%.

Сравнительный пример 1 описывает имеющийся в продаже катализатор, содержащий V2O5 на носителе из TiO2/WO3/SiO2, который в настоящее время применяют в системах SCR мощных дизельных двигателей. После термической обработки при 650°C в течение 2 часов материал сохраняет свою активность. Однако активность в интервале 200-250°C уже составляет менее чем 50%; активность существенно падает после термической обработки при 700°C в течение 10 часов.

Кроме того, в сравнительном примере 1.1 показано, что катализатор TiO2/WO3/SiO2:V2O5 является почти неактивным после термической обработки при 750°C в течение 10 часов.

Резюмируя обзор состояния техники в данной области, можно сделать вывод, что легированные ванадатами редкоземельных металлов материалы TiO2/WO3/SiO2 обладают большей термической устойчивостью по сравнению с материалами, легированными V2O5, но проявляют меньшую активность в конверсии NOx при рабочих температурах ниже 300°C. Содержащие V2O5 материалы TiO2/WO3/SiO2 остаются работоспособными вплоть до 650°C, но уже с меньшей активностью.

Задача и сущность изобретения

Учитывая перечисленные выше проблемы, имевшие место на предшествующем уровне техники, задача настоящего изобретения заключается в том, чтобы предложить

a) композиции на основе V с повышенной термической устойчивостью вплоть до 700°C по сравнению с содержащими V2O5 материалами предшествующего уровня техники;

b) композиции на основе V с повышенной термической устойчивостью вплоть до 800°C и повышенной активностью в конверсии NOx ниже 300°C по сравнению с содержащими ванадаты редкоземельных металлов предшествующего уровня техники.

Каталитическую композицию согласно настоящему изобретению представляет общая формула

XVO4/S,

в которой XVO4 означает

(a) ванадат переходного металла или

(b) смешанный ванадат переходного/редкоземельного металла, и

S означает носитель, включающий TiO2.

В целях описания и формулы настоящего изобретения термин «редкоземельный металл» означает редкоземельный элемент или их смесь, т.е. более чем один редкоземельный элемент. Согласно IUPAC, редкоземельные элементы включают Sc, Y и пятнадцать лантанидов La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm Yb и Lu.

В целях описания и формулы настоящего изобретения термин «переходный металл» означает переходный элемент или их смесь, т.е. более чем один переходный элемент. Согласно IUPAC переходный металл представляет собой элемент, атом которого имеет недозаполненную подоболочку d-электронов или который способен образовывать катионы с недозаполненной подоболочкой d-электронов. Однако в целях описания и формулы настоящего изобретения термин «переходный металл» включает только элементы групп 4-11 Периодической таблицы и Zn.

Настоящее изобретение основано на неожиданном обнаружении того, что новые композиции на основе TiO2 или TiO2/WO3 (TW) или TiO2/WO3/SiO2 (TWS) обладают повышенной термической устойчивостью и проявляют повышенную активность в конверсии NOx по сравнению с материалами предшествующего уровня техники. Предпочтительные варианты осуществления этих новых каталитических композиций содержат легирующие добавки на основе ванадата Fe, смешанных ванадатов Fe и редкоземельных металлов или смешанных ванадатов Fe, редкоземельных и переходных металлов.

Таким образом, эти соединения можно использовать для дополнительной обработки отработанных газов двигателей, работающих на дизельном топливе и бедных смесях, в сочетании с фильтром для улавливания частиц в будущих системах SCR.

Переходный металл предпочтительно выбран из группы, состоящей из Mn, Cu, Fe, Zn, Zr, Nb, Mo, Ta и W.

Предпочтительнее выбирать переходный металл из группы, состоящей из Fe, Mn, Cu и Zr.

Наиболее предпочтительно выбирать Fe в качестве переходного металла.

Еще один предпочтительный вариант осуществления каталитической композиции согласно настоящему изобретению отличается тем, что указанный носитель содержит TiO2 в количестве, составляющем по меньшей мере 55% масс., WO3 в количестве, составляющем 1-20% масс., и необязательно SiO2 в количестве, составляющем вплоть до 20% масс., причем указанная каталитическая композиция содержит XVO4 в количестве, составляющем от 0,2% масс. до 25% масс.

Указанный редкоземельный металл предпочтительно представляет собой Er или один из Gd, Sm и Y.

Следующие предпочтительные варианты осуществления отличаются тем, что носитель содержит SiO2 в количестве 4-15% масс., в частности в количестве 5-10% масс.

Настоящее изобретение также относится к способу получения каталитической композиции, включающему

a) суспендирование материала носителя, содержащего TiO2 и XVO4, в воде с образованием однородной смеси, включающей указанный материал носителя и указанный XVO4,

b) испарение избытка воды,

c) высушивание смеси (предпочтительно при температуре от 80 до 150°C), и

d) обжиг высушенной смеси на воздухе при температуре от 500 до 850°C,

в котором XVO4 означает ванадат переходного металла или смешанный ванадат переходного/редкоземельного металла.

Следующий предпочтительный вариант осуществления отличается тем, что ванадат до его смешивания с носителем отдельно подогревают, предпочтительно при температуре выше 350°C и ниже его температуры плавления, причем данная предварительная термическая обработка приводит к значительному увеличению каталитической активности катализаторов.

Для получения легирующих добавок на основе ванадата Fe, смешанных ванадатов Fe и редкоземельных металлов и смешанных ванадатов Fe, редкоземельных и переходных металлов использовали мокрый химический способ, который в принципе основан на способе, описанном в WO 2005/046864, и использует метод осаждения и соосаждения.

Композиции на основе носителя TiO2/WO3 (TW) и TiO2/WO3/SiO2 (TWS), которые легированы ванадатом Fe, смешанными ванадатами Fe и редкоземельных металлов или смешанными ванадатами Fe, редкоземельных и переходных металлов согласно настоящему изобретению предпочтительно получают способом, включающим

(a) суспендирование материала носителя TW, TWS и ванадата Fe, смешанных ванадатов Fe и редкоземельных металлов или смешанных ванадатов Fe, редкоземельных и переходных металлов в воде с образованием однородной смеси носителя (TW, TWS) и ванадата, причем ванадат необязательно подвергают предварительной термической обработке при температуре, которая выше 350°C и ниже его температуры плавления, до его смешивания с носителем;

(b) испарение избытка воды в течение нескольких часов;

(c) высушивание смеси при температуре около 120°C в течение приблизительно 10-16 часов;

(d) обжиг смеси на воздухе при 650°C в течение 2 часов, необязательно (в зависимости от термической устойчивости соединения) также при меньшей (например, 500°C) или большей температуре, например от 650°C до 850°C до 120 часов;

(e) необязательное придание определенной формы обожженному порошку;

(f) необязательное нанесение обожженного порошка на керамическую или металлическую ячеистую структуру.

Предпочтительный вариант осуществления способа согласно настоящему изобретению для получения каталитической композиции отличается тем, что один из переходных металлов представляет собой по меньшей мере один металл из группы, состоящей из Mn, Cu, Fe, Zn, Zr, Nb, Mo, Ta и W, или по меньшей мере один металл из группы, состоящей из Fe, Mn, Cu и Zr.

Содержание легирующей добавки, введенной в материал носителя, составляет обычно 8,4% масс., но ее можно использовать также в меньшей (0,2%) и большей (до 25%) концентрациях.

В композициях, полученных согласно настоящему изобретению, вычисляли содержание ванадия по количествам носителя и легирующей добавки (в результате достаточного аналитического исследования обоих), использованных для получения композиций.

Настоящее изобретение также относится к катализатору, содержащему каталитическую композицию, которая описана выше, и связующее, которое обычно может включать Al2O3 или диоксид кремния.

Композиции описывали в отношении удельной поверхности и частично в отношении структуры, определяемой методом РФА (XRD).

Удельную поверхность материалов измеряли методом Брунауэра-Эммета-Теллера (БЭТ), используя абсорбцию/десорбцию N2 при 77 K с помощью прибора Micromeritics Tristar, после предварительной обработки в вакууме при 150°C в течение 1,5 часов.

Измерения методом РФА проводили с помощью дифрактометра Philips X'Pert, используя излучение CuKα с никелевым фильтром при 40 кВ и 40 мА.

Для исследования каталитической активности в нейтрализации NOx композиции подвергали каталитическому испытанию.

Использовали два испытания, в том числе испытание А (стандартное испытание на порошке) и испытание B (испытание с действительным катализатором).

Условия каталитических испытаний:

A) Стандартное каталитическое испытание (A)

Получение образцов

Порошки, полученные способом согласно настоящему изобретению, прессовали в таблетки, измельчали и просеивали, выделяя частицы, имеющие размер в интервале 355-425 мкм.

Термическая обработка (выдерживание)

Для измерения каталитической активности после термической обработки просеянные порошки подвергали обжигу (выдерживанию) в статической муфельной печи в атмосфере воздуха при 700°C в течение 10 часов, 750°C в течение 10 часов и частично при 800°C в течение 10 часов.

Измерение каталитической активности

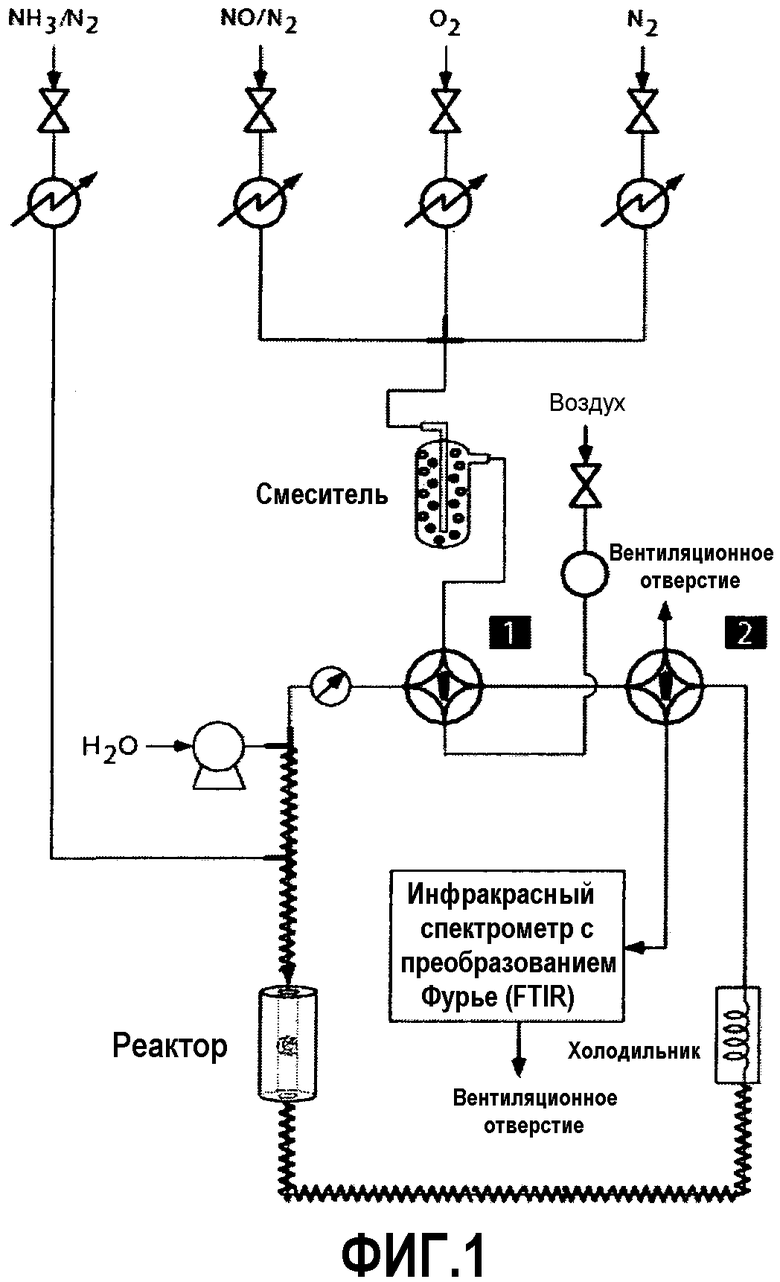

Испытание проводили с помощью прибора, описанного на фиг.1. В качестве модели исходного газа, содержащего компонент NOx, использовали только NO. Более подробный состав исходного газа включал NH3/N2, NO/N2, O2, N2. Массовые расходомеры использовали для измерения и контроля единого газового потока, в то время как впрыскивающий насос использовали для введения воды. Исходный поток подогревали и предварительно перемешивали и аммиак вводили в газовую смесь непосредственно перед ее поступлением в реактор во избежание побочных реакций. Использовали трубчатый кварцевый реактор, вставленный в печь. Температуру регулировали с помощью термопары, введенной в слой катализатора. Активность катализаторов измеряли в стационарных, а также динамических условиях (линейное изменение температуры со скоростью 5°C/мин) в температурном интервале от 200°C до 480°C. Результаты, полученные двумя используемыми способами, не содержали существенных различий.

Анализ состава газа проводили с помощью инфракрасного спектрометра с преобразованием Фурье (MKS Multigas Analyzer 2030), оборудованного нагреваемой многопроходной газовой ячейкой (5,11 м).

Условия реакции и состав газа для каталитического испытания A

B) Каталитическое испытание катализатора с покрытием (испытание B)

Получение образца и катализатора

Порошки, полученные способом согласно настоящему изобретению, смешивали с приблизительно 20% масс. связующего Al2O3 (псевдобемит), получая водную суспензию; эту суспензию наносили на ячеистый носитель из кордиерита и удаляли воду горячим воздухом.

Выдерживание катализатора

Катализатор подвергали обжигу (выдерживанию) в потоке воздуха со скоростью 200 л/ч, содержащем 10% H2O при 750°C в течение 8 часов (гидротермальное выдерживание). Дополнительное выдерживание осуществляли при 750°C в течение 8 часов после выдерживания при 750°C в течение 20 часов и в некоторых случаях проводили дополнительную стадию выдерживания при 800°C в течение 20 часов в присутствии 10% воды.

Измерение каталитической активности

Если не указано иное, использовали условия реакции, приведенные в таблице 2.

Условия реакции и состав газа

В одном аспекте настоящее изобретение предусматривает композиции на основе TiO2/WO3/SiO2 (TWS), включающие легирующие добавки ванадата Fe и ванадата Fe/Er, с различными молярными соотношениями Fe/Er в легирующих добавках.

Неожиданно было обнаружено, что термическую устойчивость таких каталитических композиций можно определенно контролировать, используя определенные соотношения элементов Fe и Er в ванадате Fe/Er.

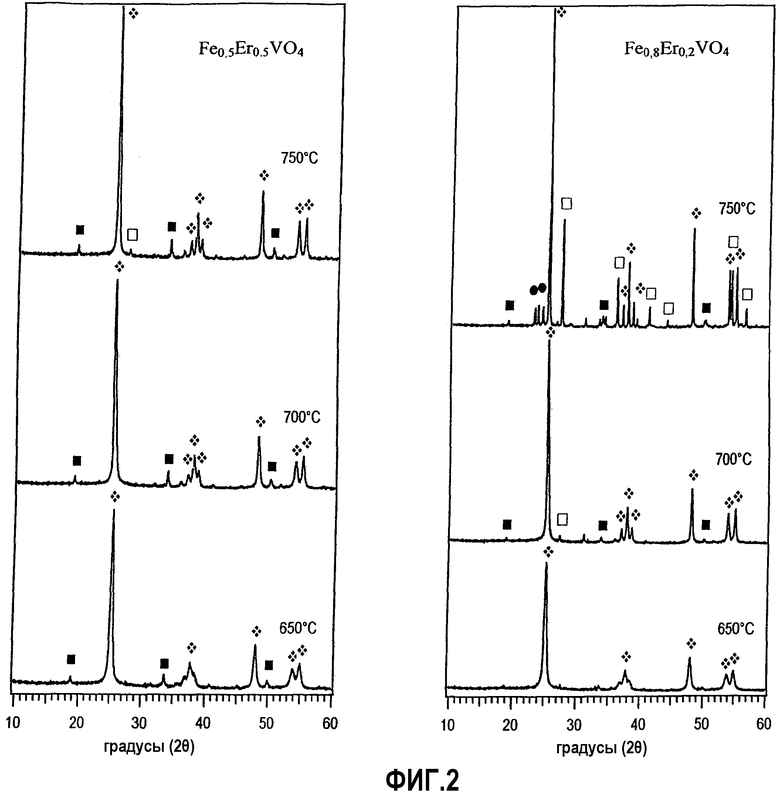

Термическая устойчивость каталитических композиций связана с ингибированием образования рутила из анатаза в материале носителя (TWS). Это ингибирование образования рутила при повышенных температурах (650-750°C) находится в четкой зависимости от молярного соотношения элементов Fe и Er в смешанном ванадате этих металлов, о чем свидетельствуют результаты РФА на фиг.2. В то время как в содержащей Fe0,8Er0,2VO4 композиции после термической обработки при 750°C в течение 10 часов можно наблюдать значительное образование рутила и существенное падение каталитической активности по сравнению с материалом, термически обработанным при 700°C в течение 10 часов, образование рутила не наблюдают для композиции Fe0,5Er0,5VO4, в которой молярное соотношение Fe/Er составляет 1:1.

Соответственно, термическая устойчивость композиций увеличивается при увеличении содержания Er в легирующей добавке на основе ванадата Fe/Er. Таким образом, оказывается, что редкоземельный элемент способствует термической устойчивости каталитической композиции.

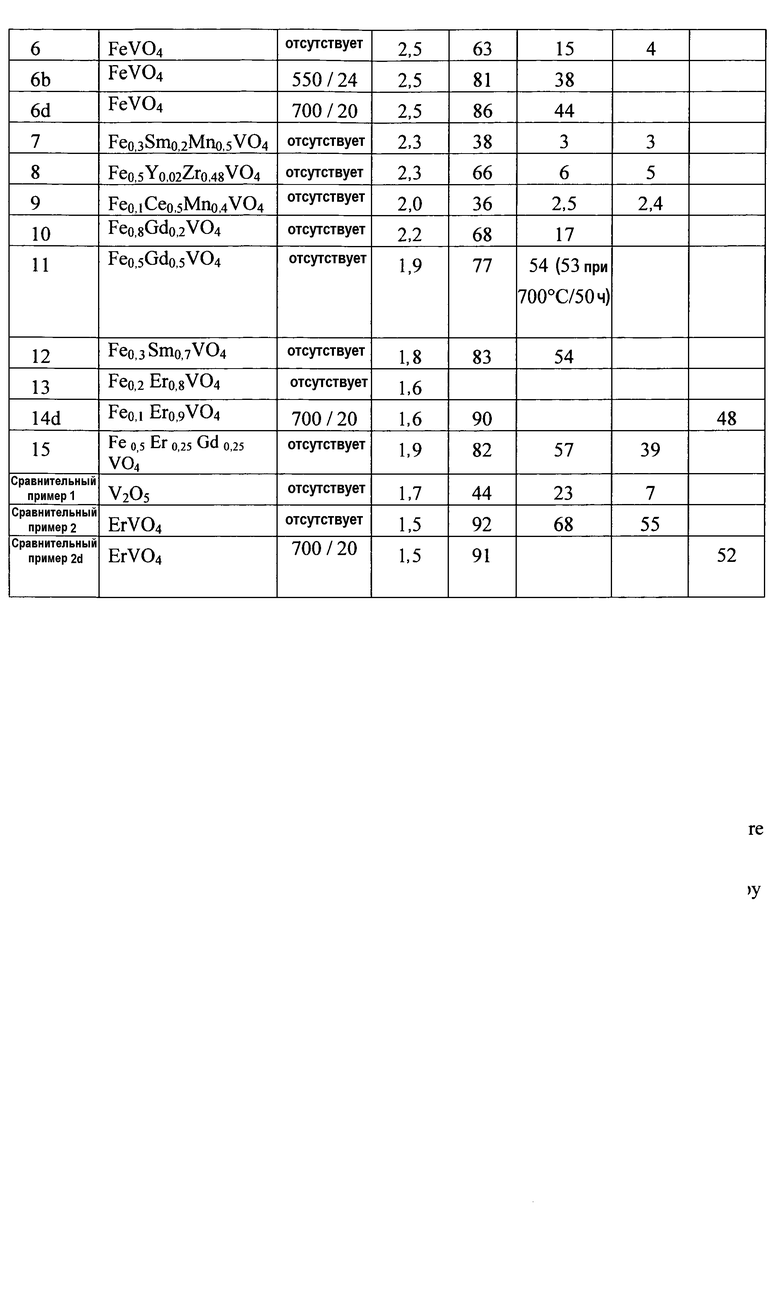

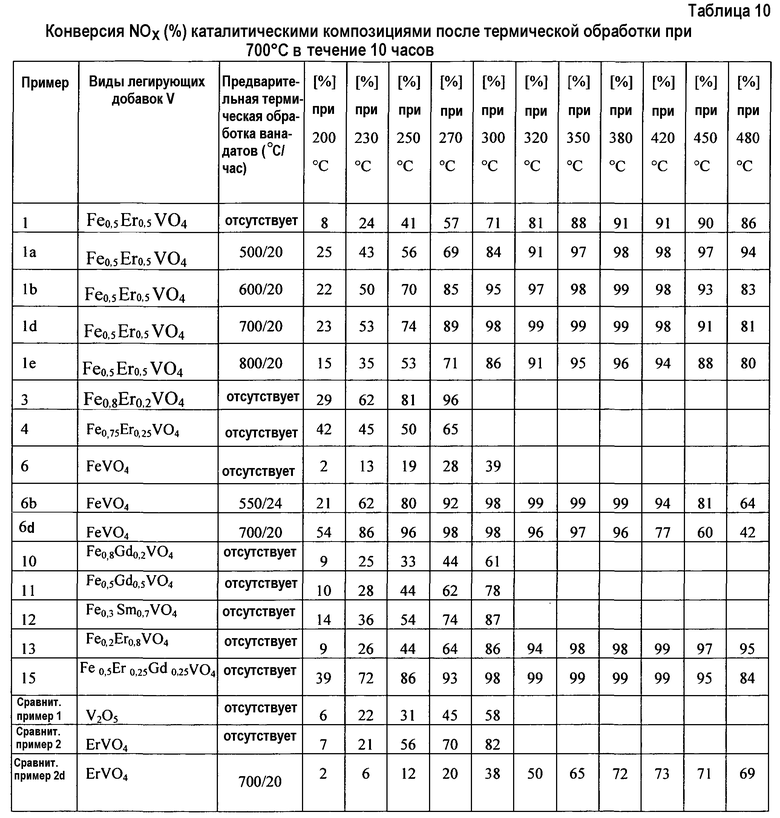

В другом аспекте настоящего изобретения было обнаружено, что смеси катализаторов на основе TWS с легирующими добавками, не содержащими редкоземельных элементов или содержащие не более чем 50% мол. редкоземельного элемента, например FeVO4 и Fe/ErVO4, проявляют повышенную каталитическую активность по сравнению с материалами сравнения, описанными в сравнительном примере 1 (промышленный катализатор на основе TWS, содержащий V2O5) и в сравнительном примере 2 (TWS, содержащий ErVO4), когда их получали в таких же условиях, как материалы сравнения. Более подробные данные приведены в таблице 9.

В другом аспекте настоящее изобретение предусматривает композиции на основе TWS, в которых легирующая добавка включает Fe, редкоземельные металлы, кроме Er, например Sm, Gd или Y; ванадаты Fe и редкоземельных элементов могут дополнительно содержать другие переходные металлы, например Mn и Zr. Например, композиции на основе TWS, которые были легированы Fe0,3Sm0,2MnVO4 и Fe0,5Y0,02Zr0,48VO4, проявляют повышенную каталитическую активность после термической обработки при 650°C в течение 2 часов по сравнению со сравнительными примерами 1 и 2.

В другом аспекте настоящего изобретения было неожиданно обнаружено, что предварительная термическая обработка ванадата перед смешиванием с носителем вносит значительный вклад в каталитическую активность смесей, особенно после выдерживания катализаторов при 700°C и 750°C, соответственно.

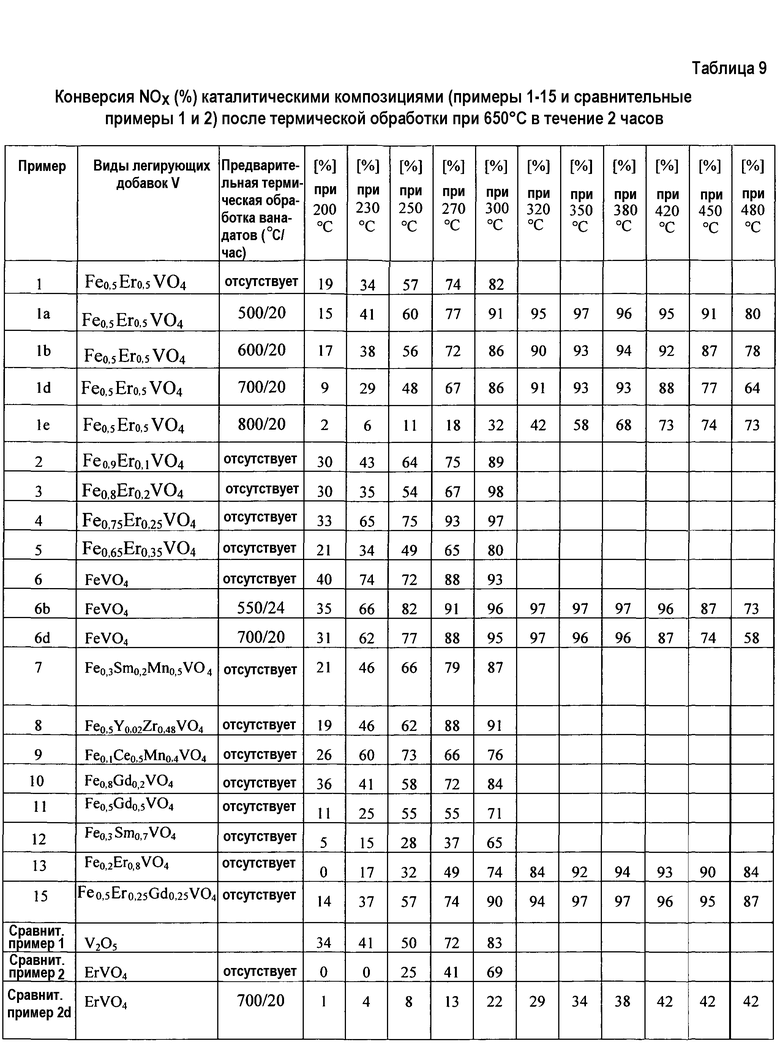

Как показано в примерах 6, 6b и 6d в таблице 10, у содержащего FeVO4 катализатора значительно повышается активность, когда легирующую добавку подвергают предварительной термической обработке при 550°C или 700°C перед смешиванием с носителем.

Положительное влияние предварительной термической обработки легирующей добавки на каталитическую активность четко показано также использованием Fe0,5Er0,5VO4 в примерах 1, 1a, b, d, e в таблице 10, когда катализатор подвергают выдерживанию при 700°C в течение 10 часов.

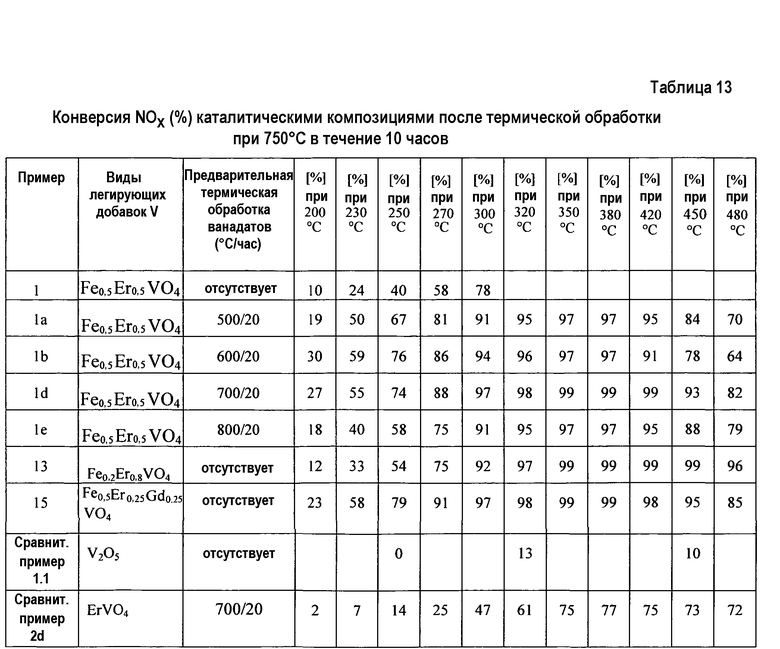

Положительное воздействие предварительной термической обработки Fe0,5Er0,5VO4 дополнительно продемонстрировано для смесей катализаторов, которые выдерживали при 750°C в течение 10 часов (см. примеры 1, 1a, b, d, e в таблице 13).

В другом аспекте настоящее изобретение предусматривает композиции на основе TWS, содержащие ванадаты Fe и редкоземельных металлов, в которых редкоземельный элемент представляет собой не эрбий, а, например, Gd и Sm. Такие каталитические композиции проявляют повышенную каталитическую активность после выдерживания при 700°C в течение 10 часов по сравнению со сравнительными примерами 1 и 2 (см. примеры 10, 12 и 15 в таблице 10).

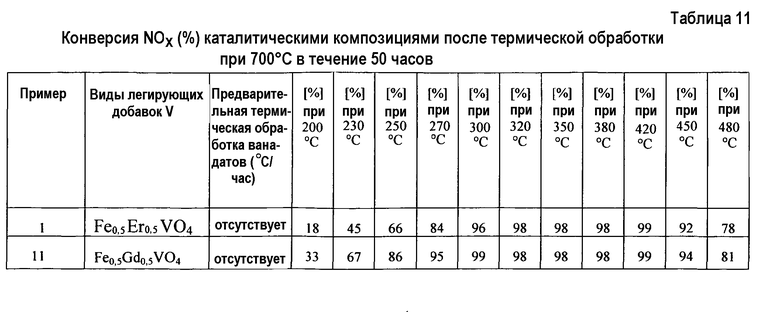

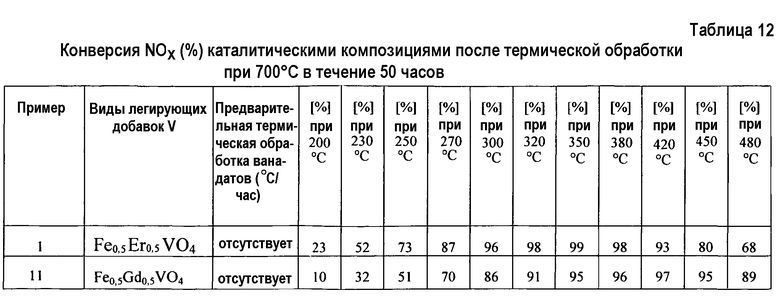

В другом аспекте настоящего изобретения было обнаружено, что каталитические композиции, содержащие Fe0,5Er0,5VO4 и Fe0,5Gd0,5VO4, обладают превосходной термической устойчивостью при 700°C. После термической обработки в течение 50 часов при 700°C у них даже увеличивалась каталитическая активность по сравнению с выдерживанием в течение 10 часов при 700°C (см. примеры 1 и 11 в таблице 10 и 11). Увеличение активности является еще более выраженным для содержащего Fe0,5Er0,5VO4 катализатора после выдерживания в течение 100 часов при 700°C (см. пример 1 в таблице 12).

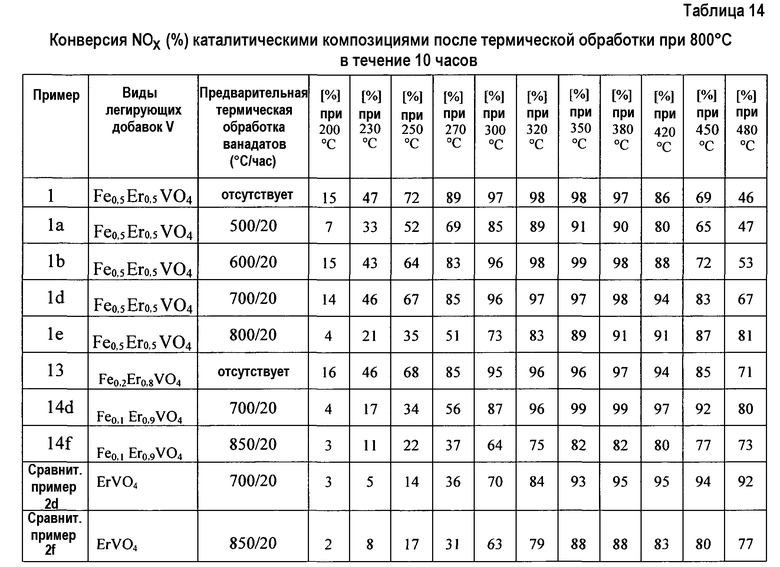

В другом аспекте настоящего изобретения было неожиданно обнаружено, что каталитические композиции, содержащие ванадаты Fe и Er, проявляют превосходную активность после термической обработки при 800°C в течение 10 часов. Композиции на основе носителя TWS, содержащие легирующие добавки ванадата Fe и Er, повышали активность по сравнению с содержащим ErVO4 материалом (см. примеры 1, 1a, b, d, e, 13, 14f и сравнительные примеры 2d и 2f в таблице 14).

В другом аспекте настоящего изобретения повышенная низкотемпературная каталитическая активность по сравнению со сравнительными примерами 1 и 2 обеспечена применением TiO2/WO3 в качестве материала носителя, который легировали Fe0,5Er0,5VO4 и Fe0,5Er0,25Gd0,25VO4, соответственно, как описано в примерах 18 и 19.

В другом аспекте настоящее изобретение предусматривает композиции на основе TWS, содержащие ванадаты Fe и Er с различными молярными соотношениями Fe и Er, в том числе Fe0,5Er0,5VO4 и Fe0,8Er0,2VO4, которые проявляют значительное увеличение каталитической активности в более близком применении, связанном с каталитическим испытанием B, по сравнению со сравнительным примером 3 (TWS, легированный ErVO4), особенно после выдерживания при 750°C.

Условия, применяемые для композиций, легированных Fe0,5Er0,5VO4 и Fe0,8Er0,2VO4, в процедуре выдерживания были еще более жесткими (750°C в течение 8 часов в присутствии 10% H2O и дополнительное выдерживание при 750°C в течение 20 часов), в отличие от образцов сравнения, которые подвергали только сухому выдерживанию в течение менее продолжительного времени.

В частности, применение исходного газа, содержащего NO и NO2 в соотношении 50/50, как продемонстрировано в примерах 20-25 в таблице 20, не показывает очень высоких степеней конверсии во всем интервале рабочих температур катализатора.

Более подробное описание изобретения

Далее предпочтительные варианты осуществления настоящего изобретения описаны более подробно.

1. Материалы носителя

Использовали два различных материала носителя на основе диоксида титана, который легировали триоксидом вольфрама. Кроме того, материал носителя, использованный в большинстве экспериментов, легировали SiO2. Оба материала имеются в продаже и получены от фирмы Cristal Global. Они известны под товарными наименованиями Tiona DT58 (материал, легированный SiO2) и DT52 (материал TiO2/WO3).

1.1. TiO2/WO3/SiO2 (TWS)-DT58

Для получения каталитических композиций использовали материал, имеющий следующие характеристики:

Удельная поверхность (БЭТ): 114 м2/г

WO3: 8,8%

SiO2: 9,9%

TiO2: остальная масса

SO3: 0,16%

P2O5: 0,05%

Синтез материала носителя описан в WO 2005/046864 A1.

1.2. TiO2/WO3 (TW)-DT52

Удельная поверхность (БЭТ): 90 м2/г

WO3: 10%

TiO2: остальная масса

SO3: 1,35%

Способ получения TiO2/WO3 хорошо известен из предшествующего уровня техники. Например, это соединение можно получить, используя описание, приведенное в US 4466947, пример 1, в котором титановую кислоту пропитывают паравольфраматом аммония. Данное соединение образуется при высушивании и обжиге смеси TiO2/WO3.

2. Получение ванадатов металлов

Соединение 1 - Fe0,5Er0,5VO4

Стехиометрическое количество нонагидрата нитрата железа(III) (45,2 г; содержание Fe2O3 19,5%) и гексагидрата нитрата эрбия (50,4 г; содержание Er2O3 41,9%) растворяли в деионизированной воде (318,5 мл), чтобы получить смешанный раствор нитратов металлов.

С другой стороны, 25,9 г метаванадата аммония (AMV, содержание V2O5 76,1%) растворяли в 1100 мл деионизированной воды при 80°C. После объединения двух растворов при постоянном перемешивании pH доводили до 7,25 добавлением 24% раствора аммиака. Образовавшийся осадок перемешивали еще полчаса, отфильтровывали, промывали несколько раз деионизированной водой и сушили в течение ночи при 120°C, получив 50 г соединения 1. Состав Fe0,5Er0,5VO4 подтвержден элементным анализом с использованием метода рентгеновской флуоресценции (РФ).

Элементный анализ Fe

0,5

Er

0,5

VO

4

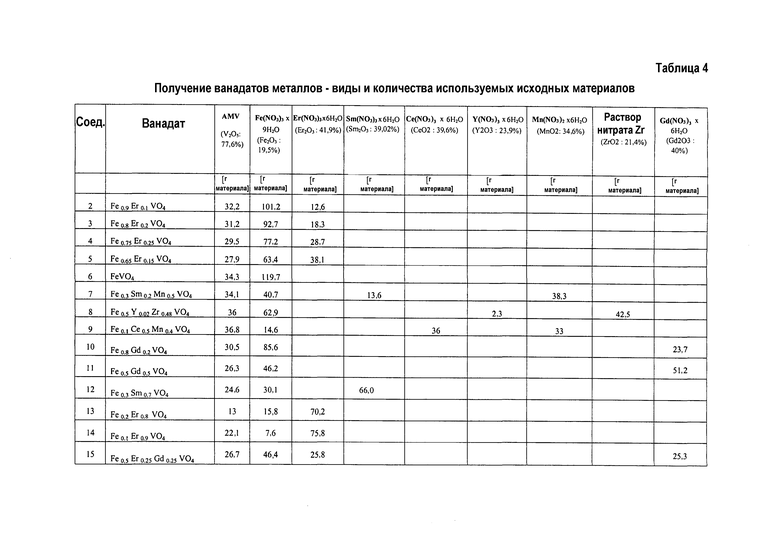

Аналогичным образом, другие ванадаты металлов и смешанные ванадаты металлов (соединения 2-17), как показано в таблице 4, были получены таким же способом, который указан для соединения 1.

Виды и количества использованных для получения ванадатов исходных материалов (по 50 г каждого) приведены в таблице 4. Ванадат эрбия (ErVO4), который использовали в сравнительных примерах 2 и 3, получали согласно описанию, приведенному в разделе 1.4.1 в WO 2005/046864.

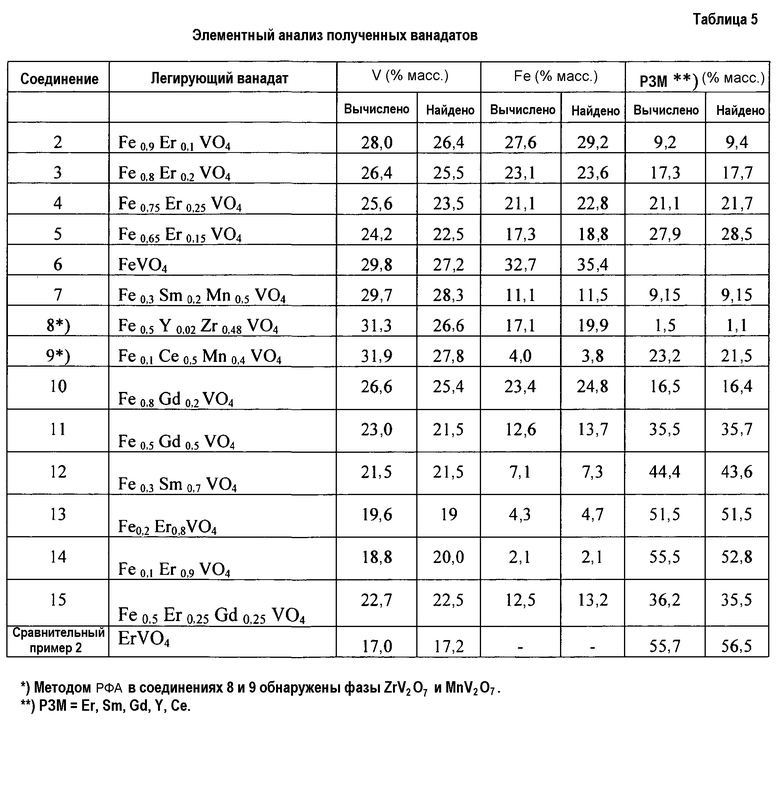

Соединения 2-15 аналитически описаны элементным анализом с использованием метода РФ (рентгеновской флуоресценции) и программного обеспечения “Uniquant”. Из-за отсутствия стандартных образцов сравнения аналитический метод имеет погрешность, составляющую приблизительно ±5% от указанных значений.

Данные элементного анализа приведены в таблице 5.

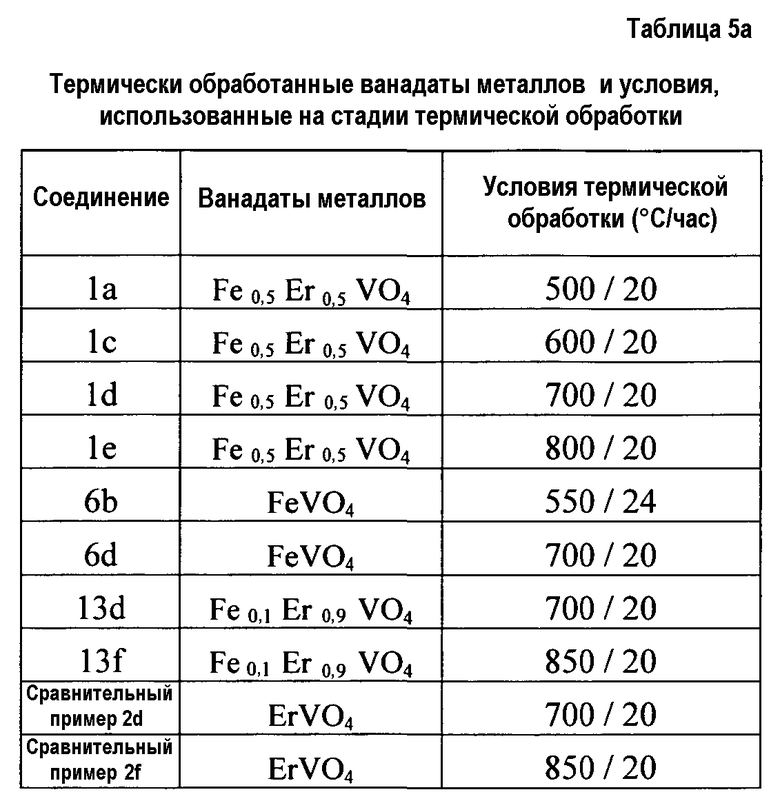

Ванадаты металлов (соединения 1, 6 и 13 и соединение 2, которые перечислены в таблице 5) также подвергали термической обработке в муфельной печи при температурах от 500 до 850°C перед смешиванием с материалом носителя TWS (DT58) для получения катализатора. Полученные соединения (термически обработанные ванадаты металлов) и условия, применявшиеся на стадии термической обработки, приведены в таблице 5a.

3. Получение каталитических композиций

3.1. Получение каталитических композиций с использованием TiO2/WO3/SiO2 (TWS) в качестве материала носителя; катализаторы, использованные в стандартном каталитическом испытании (A)

Пример 1

Получение каталитической композиции TiO 2 /WO 3 /SiO 2 :Fe 0,5 Er 0,5 VO 4

Две суспензии получали суспендированием 0,2523 г Fe0,5Er0,5VO4 в 5 мл деионизированной воды и 2,7477 г материала носителя TiO2/WO3/SiO2 в 10 мл деионизированной воды. Две суспензии смешивали и нагревали до 90°C в процессе перемешивания. Суспензию выпаривали досуха при постоянном перемешивании при 80-100°C и полученный остаток сушили в течение ночи при 120°C с последующим обжигом при 650°C в течение 2 часов на воздухе в муфельной печи. Полученную в итоге сухую смесь прессовали в таблетки, измельчали и просеивали, выделяя фракцию частиц с размерами в интервале 355-425 мкм. Данный материал считали «свежим» материалом.

Выдерживание образца осуществляли обжигом материала при температуре 700°C в течение 10 часов и 100 часов и при 750°C и при 800°C в течение 10 часов на воздухе в муфельной печи.

Состав соответствует вычисленному содержанию V 1,9%.

Удельную поверхность (БЭТ) каталитической композиции измеряли после обжига при 650°C в течение 2 часов (свежий материал), 700°C в течение 10 часов (выдержанный), 700°C в течение 100 часов, 750°C в течение 10 часов (выдержанный) и 800°C в течение 10 часов (выдержанный) и определили значения 72 м2/г, 60 м2/г, 39 м2/г, 31 м2/г и 19 м2/г, соответственно.

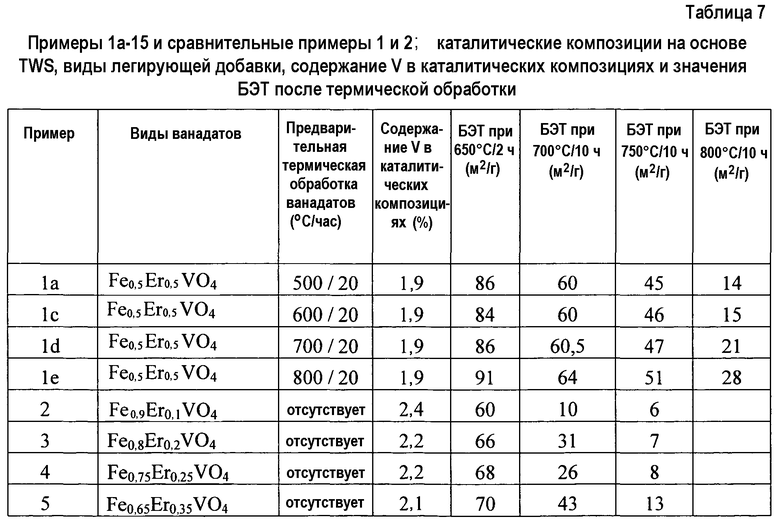

Примеры 1a-15

Получение каталитических композиций TiO 2 /WO 3 /SiO 2 :MeVO 4 , перечисленных в таблице 7

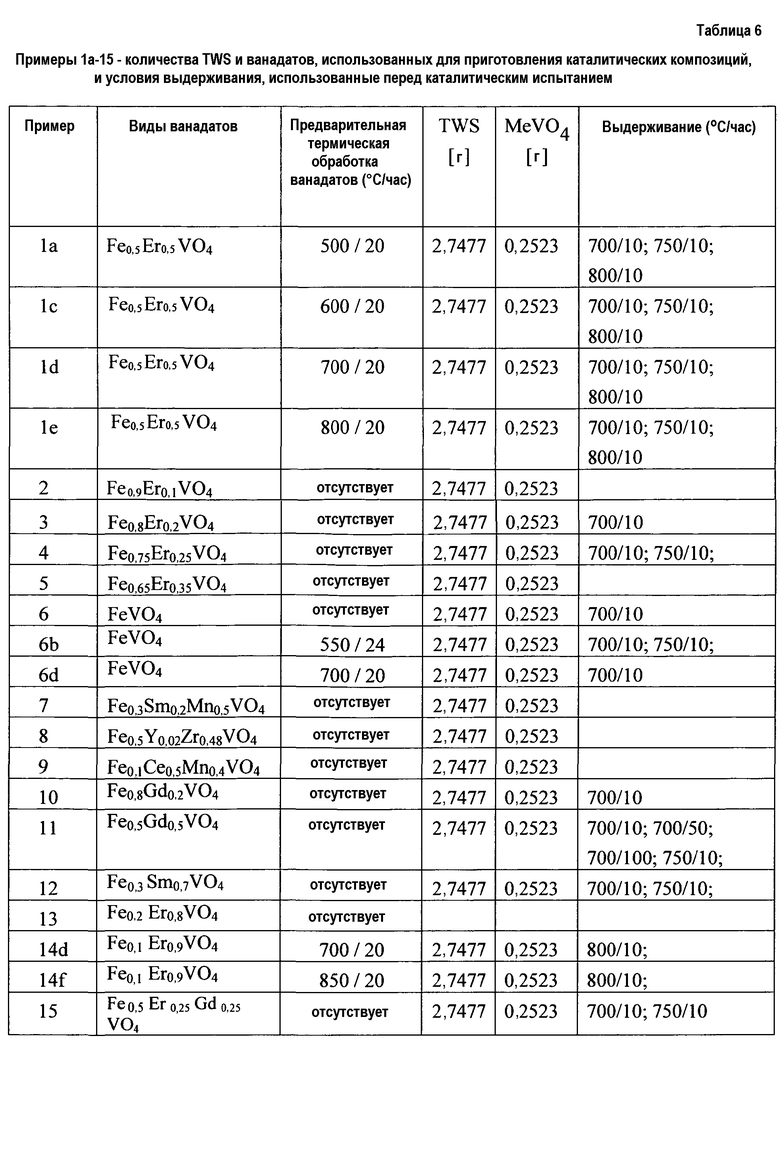

Каталитические композиции, указанные в примерах 1a-15 и описанные в таблице 7, получали согласно такой же процедуре, которая описана в примере 1.

Количества материала носителя (TiO2/WO3/SiO2), виды и количества ванадатов металлов, использованных для получения каталитических композиций, а также использованные температуры выдерживания и сроки выдерживания перечислены в таблице 6.

Сравнительный пример 1

Товарная каталитическая композиция на основе TiO 2 /WO 3 /SiO 2 :V 2 O 5

Имеющийся в продаже катализатор (монолит) на основе композиции TiO2/WO3/SiO2:V2O5 измельчали и просеивали, отбрасывая фракции частиц крупнее 450 мкм и мельче 250 мкм. Фракцию частиц с размерами от 250 мкм до 450 мкм подвергали термической обработке при 650°C в течение 2 часов.

Выдерживание образца осуществляли обжигом материала при температуре 700°C в течение 10 часов на воздухе.

Сравнительный пример 1.1

Каталитическая композиция на основе TiO 2 /WO 3 /SiO 2 :V 2 O 5 , полученная суспензионным способом

Растворяли 77,2 мг метаванадата аммония в 10 мл однонормального раствора щавелевой кислоты, получая синий комплекс ванадилоксалата аммония (NH4)2[VO(C2O4)2]. Затем добавляли 1940 г носителя TWS. Суспензию выпаривали досуха при постоянном перемешивании при 80-100°C. Полученный в итоге остаток сушили в течение ночи при 120°C, обжигали при 650°C в течение 2 часов, прессовали в таблетки, измельчали и просеивали, выделяя фракцию частиц с размерами в интервале 355-425 мкм.

Выдерживание образца осуществляли обжигом материала при температуре 750°C в течение 10 часов на воздухе.

Сравнительный пример 2

Получение каталитической композиции TiO 2 /WO 3 /SiO 2 :ErVO 4

Две суспензии получали растворением 0,2523 г ErVO4 в 5 мл деионизированной воды и 2,7477 г материала носителя TiO2/WO3/SiO2 в 10 мл деионизированной воды. Две суспензии смешивали и нагревали до 90°C в процессе перемешивания. Суспензию выпаривали досуха при постоянном перемешивании при 80-100°C и полученный остаток сушили в течение ночи при 120°C с последующим обжигом при 650°C в течение 2 часов на воздухе в муфельной печи. Полученную в итоге сухую смесь прессовали в таблетки, измельчали и просеивали, выделяя фракцию частиц с размерами в интервале 355-425 мкм.

Данный материал считали «свежим» материалом.

Выдерживание образца осуществляли обжигом материала при температуре 700°C в течение 10 часов на воздухе.

Вычисленное содержание V в каталитических композициях, полученных в примерах 1a-15, а также в сравнительных примерах 1 и 2, приведено в таблице 7. В ней также перечислены некоторые значения удельной поверхности (БЭТ), измеренные для материалов, обожженных при различных температурах (в интервале от 650°C до 800°C).

3.2. Получение каталитических композиций с использованием TiO2/WO3 (TW) в качестве материала носителя; катализаторы, использованные в стандартном каталитическом испытании (A)

Пример 16

Получение каталитической композиции TiO 2 /WO 3 :Fe 0,5 Er 0,5 VO 4

Две суспензии получали суспендированием 0,2523 г Fe0,5Er0,5VO4 в 5 мл деионизированной воды и 2,7477 г материала носителя TiO2/WO3 в 10 мл деионизированной воды. Две суспензии смешивали и нагревали до 90°C в процессе перемешивания. Суспензию выпаривали досуха при постоянном перемешивании при 80-100°C и полученный остаток сушили в течение ночи при 120°C с последующим обжигом при 650°C в течение 2 часов на воздухе в муфельной печи. Полученную в итоге сухую смесь прессовали в таблетки, измельчали и просеивали, выделяя фракцию частиц с размерами в интервале 355-425 мкм.

Данный материал считали «свежим» материалом.

Выдерживание образца осуществляли обжигом «свежего» материала при температуре 700°C в течение 10 часов на воздухе в муфельной печи.

Состав соответствует вычисленному содержанию V 1,9%.

Значения БЭТ каталитической композиции, измеренные после обжига при 650°C в течение 2 часов (свежий материал) и после выдерживания 700°C в течение 10 часов, составили 41 м2/г и 14 м2/г, соответственно.

Пример 17

Получение каталитической композиции TiO 2 /WO 3 :Fe 0,5 Er 0,25 Gd 0,25 VO 4

Катализатор получали точно таким же способом, как описано в примере 18, но используя 0,2523 г Fe0,5Er0,25Gd0,25VO4 вместо Fe0,5Er0,5VO4.

Выдерживание образца осуществляли обжигом «свежего» материала при температуре 700°C в течение 10 часов на воздухе в муфельной печи.

Состав соответствует вычисленному содержанию V 1,9%.

Значения БЭТ каталитической композиции, измеренные после обжига при 650°C в течение 2 часов (свежий материал) и после выдерживания 700°C в течение 10 часов, составили 38 м2/г и 14,5 м2/г, соответственно.

3.3. Получение каталитических композиций и катализаторов, использованных для каталитического испытания B

Пример 18

Получение каталитической композиции TiO 2 /WO 3 /SiO 2 :Fe 0,5 Er 0,5 VO 4 с содержанием легирующей добавки 8,4%

Две суспензии получали суспендированием 8,41 г Fe0,5Er0,5VO4 в 100 мл деионизированной воды и 91,6 г материала носителя TiO2/WO3/SiO2 в 150 мл деионизированной воды. Две суспензии смешивали, перемешивали в течение 2 часов и затем нагревали до 90°C в процессе перемешивания. Суспензию выпаривали досуха при постоянном перемешивании при 80-100°C и полученный остаток сушили в течение ночи при 120°C.

Композицию обжигали при 650°C в течение 2 часов перед использованием в процессе нанесения на ячеистый кордиерит.

Состав соответствует вычисленному содержанию V 1,9%.

Получение катализатора с покрытием

Ячеистый кордиерит, имеющий плотность ячеек, составляющую 400 ячеек/кв.дюйм (62 ячейки на 1 см2), высоту 5,08 см и объем 25 см3, покрывали суспензией смеси каталитической композиции TiO2/WO3/SiO2: Fe0,5Er0,5VO4 и Al2O3 (товарный продукт Pural NG от SASOL, Анкельмансплац 1, 20537, Гамбург). Наносили суспензию, содержащую 128 г TiO2/WO3/SiO2:Fe0,5Er0,5VO4 и 32 г Al2O3 (в качестве связующего), что соответствует концентрации суспензии 160 г/л (каталитическая композиция и связующее).

После пропитывания ячеистой структуры суспензией катализатор сушили потоком горячего воздуха.

Гидротермальное выдерживание катализатора осуществляли при 750°C в течение 8 часов в потоке воздуха, содержащего 10% воды, при скорости потока 200 л/ч.

Пример 19

Получение каталитической композиции TiO 2 /WO 3 /SiO 2 :Fe 0,5 Er 0,5 VO 4 с содержанием 15% легирующей добавки

Каталитическую композицию получали согласно примеру 20, за исключением того, что использовали 15 г Fe0,5Er0,5VO4 и 85,0 г материала носителя TiO2/WO3/SiO2.

Композицию обжигали при 650°C в течение 2 часов перед нанесением покрытия на ячеистый кордиерит.

Состав соответствует вычисленному содержанию V 3,4%.

Получение катализатора с покрытием

Ячеистый кордиерит, имеющий плотность ячеек, составляющую 400 ячеек/кв.дюйм (62 ячейки на 1 см2), высоту 5,08 см и объем 25 см3, покрывали суспензией смеси каталитической композиции TiO2/WO3/SiO2:Fe0,5Er0,5VO4 и Al2O3 (товарный продукт Pural NG от SASOL, Анкельмансплац 1, 20537, Гамбург). Наносили суспензию, содержащую 116,8 г TiO2/WO3/SiO2:Fe0,5Er0,5VO4 (массовое процентное соотношение 85/15) и 29,2 г Al2O3 (в качестве связующего), что соответствует концентрации суспензии 146 г/л (каталитическая композиция и связующее).

После пропитывания ячеистой структуры суспензией катализатор сушили потоком горячего воздуха.

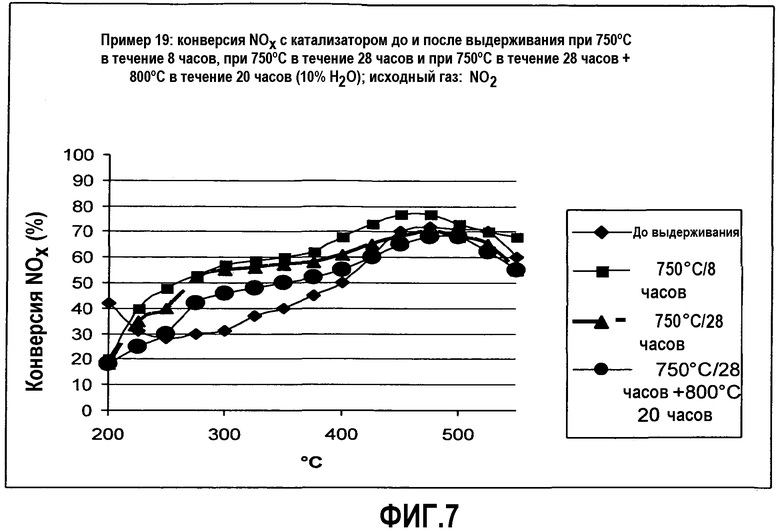

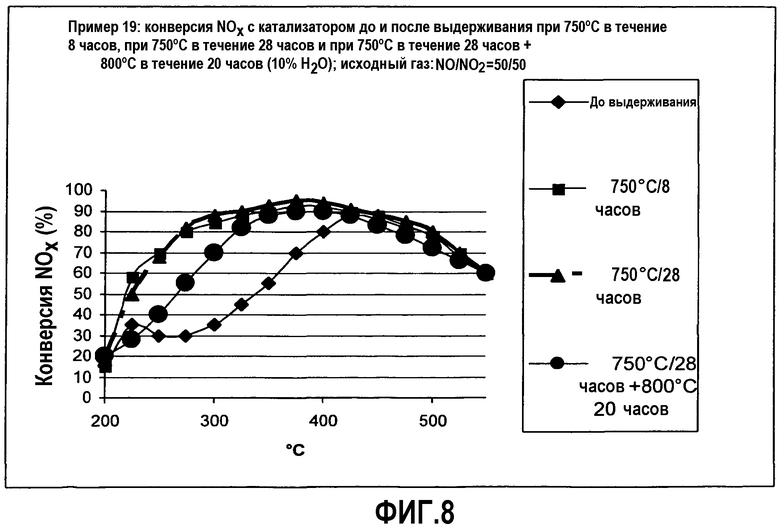

Гидротермальное выдерживание катализатора осуществляли при 750°C в течение 8 часов в потоке воздуха, содержащего 10% воды, при скорости потока 200 л/ч. Катализатор, выдержанный при 750°C в течение 8 часов, подвергали дополнительному выдерживанию при 750°C в течение 20 часов и затем дополнительно выдерживали при 800°C в течение 20 часов в потоке воздуха, содержащего 10% воды, при скорости потока 200 л/ч.

Пример 20

Получение каталитической композиции TiO 2 /WO 3 /SiO 2 :Fe 0,8 Er 0,2 VO 4 с содержанием 8,4% легирующей добавки

Композицию получали точно таким же способом, как описано в примере 18, но используя 8,41 г Fe0,8Er0,2VO4.

Композицию обжигали при 650°C в течение 2 часов перед нанесением покрытия на ячеистый кордиерит.

Состав соответствует вычисленному содержанию V 2,2%.

Получение катализатора с покрытием

Ячеистый кордиерит, имеющий плотность ячеек, составляющую 400 ячеек/кв.дюйм (62 ячейки на 1 см2), высоту 5,08 см и объем 25 см3, покрывали суспензией смеси каталитической композиции TiO2/WO3/SiO2:Fe0,8Er0,2VO4 и Al2O3 (товарный продукт Pural NG от SASOL, Анкельмансплац 1, 20537, Гамбург). Наносили суспензию, содержащую 97,6 г TiO2/WO3/SiO2:Fe0,8Er0,2VO4 и 24,4 г Al2O3 (в качестве связующего), что соответствует концентрации суспензии 122 г/л (каталитическая композиция и связующее).

После пропитывания ячеистой структуры суспензией катализатор сушили потоком горячего воздуха.

Гидротермальное выдерживание катализатора осуществляли при 750°C в течение 8 часов в потоке воздуха, содержащего 10% воды, при скорости потока 200 л/ч.

Пример 21

Получение каталитической композиции TiO 2 /WO 3 /SiO 2 :Fe 0,8 Er 0,2 VO 4 с содержанием 15% легирующей добавки

Композицию получали точно таким же способом, как описано в примере 19, но используя 15 г Fe0,8Er0,2VO4.

Композицию обжигали при 650°C в течение 2 часов перед нанесением покрытия на ячеистый кордиерит.

Состав соответствует вычисленному содержанию V 4,0%.

Получение катализатора с покрытием

Ячеистый кордиерит, имеющий плотность ячеек, составляющую 400 ячеек/кв.дюйм (62 ячейки на 1 см2), высоту 5,08 см и объем 25 см3 покрывали суспензией смеси каталитической композиции TiO2/WO3/SiO2:Fe0,8Er0,2VO4 (массовое процентное соотношение TWS и легирующей добавки составляет 100/15) и Al2O3 (товарный продукт Pural NG от SASOL, Анкельмансплац 1, 20537, Гамбург). Наносили суспензию, содержащую 104 г TiO2/WO3/SiO2:Fe0,8Er0,2VO4 и 26 г Al2O3 (в качестве связующего), что соответствует концентрации суспензии 130 г/л (каталитическая композиция и связующее).

После пропитывания ячеистой структуры суспензией катализатор сушили потоком горячего воздуха.

Гидротермальное выдерживание катализатора осуществляли при 750°C в течение 8 часов в потоке воздуха, содержащего 10% воды, при скорости потока 200 л/ч.

Пример 22

Получение каталитической композиции TiO 2 /WO 3 /SiO 2 :Fe 0,5 Er 0,5 VO 4 с содержанием 15% легирующей добавки

Каталитическую композицию получали согласно примеру 19, за исключением того, что не использовали предварительный обжиг до нанесения покрытия.

Состав соответствует вычисленному содержанию V 3,4%.

Получение катализатора с покрытием

Ячеистый кордиерит, имеющий плотность ячеек, составляющую 400 ячеек/кв.дюйм (62 ячейки на 1 см2), высоту 5,08 см и объем 25 см3, покрывали суспензией смеси каталитической композиции TiO2/WO3/SiO2:Fe0,5Er0,5VO4 и Al2O3 (товарный продукт Pural NG от SASOL, Анкельмансплац 1, 20537, Гамбург). Наносили суспензию, содержащую 104,8 г TiO2/WO3/SiO2:Fe0,5Er0,5VO4 (массовое процентное соотношение 85/15) и 26,2 г Al2O3 (в качестве связующего), что соответствует концентрации суспензии 130 г/л (каталитическая композиция и связующее).

После пропитывания ячеистой структуры суспензией катализатор сушили потоком горячего воздуха и подвергали обжигу при 700°C в течение 20 часов в муфельной печи. Гидротермальное выдерживание катализатора осуществляли при 750°C в течение 8 часов в потоке воздуха, содержащего 10% воды, при скорости потока 200 л/ч.

Катализатор, выдержанный при 750°C в течение 8 часов, подвергали дополнительному выдерживанию при 750°C в течение 20 часов в потоке воздуха, содержащего 10% воды, при скорости потока 200 л/ч.

Пример 23

Получение каталитической композиции TiO 2 /WO 3 /SiO 2 :Fe 0,5 Er 0,5 VO 4 с содержанием 15% легирующей добавки

Каталитическую композицию получали согласно примеру 22.

Состав соответствует вычисленному содержанию V 3,4%.

Получение катализатора с покрытием

Ячеистый кордиерит, имеющий плотность ячеек, составляющую 400 ячеек/кв.дюйм (62 ячейки на 1 см2), высоту 5,08 см и объем 25 см3, покрывали суспензией смеси каталитической композиции TiO2/WO3/SiO2:Fe0,5Er0,5VO4 и Al2O3 (товарный продукт Pural NG от SASOL, Анкельмансплац 1, 20537, Гамбург). Наносили суспензию, содержащую 115,2 г TiO2/WO3/SiO2:Fe0,5Er0,5VO4 (массовое процентное соотношение 85/15) и 28,8 г Al2O3 (в качестве связующего), что соответствует концентрации суспензии 144 г/л (каталитическая композиция и связующее).

После пропитывания ячеистой структуры суспензией катализатор сушили потоком горячего воздуха и подвергали обжигу при 700°C в течение 50 часов в муфельной печи. Гидротермальное выдерживание катализатора осуществляли при 750°C в течение 8 часов в потоке воздуха, содержащего 10% воды, при скорости потока 200 л/ч.

Катализатор, выдержанный при 750°C в течение 8 часов, подвергали дополнительному выдерживанию при 750°C в течение 20 часов в потоке воздуха, содержащего 10% воды, при скорости потока 200 л/ч.

Сравнительный пример 3

Получение каталитической композиции TiO 2 /WO 3 /SiO 2 :ErVO 4

Получение TiO2/WO3/SiO2:ErVO4 осуществляли способом, описанным в WO 2005/046864.

Таким образом, 6,3 г ErVO4 и 68,7 г материала носителя TiO2/WO3/SiO2 суспендировали в 150 мл деионизированной воды в течение 2 часов. Суспензию выпаривали досуха при постоянном перемешивании при температуре около 60°C и полученный остаток сушили в течение ночи при 120°C.

Композицию обжигали при 700°C в течение 8 часов перед нанесением покрытия на ячеистый кордиерит.

Состав соответствует вычисленному содержанию V 1,5%.

Получение катализатора с покрытием

Ячеистый кордиерит, имеющий плотность ячеек, составляющую 400 ячеек/кв.дюйм (62 ячейки на 1 см2), высоту 2,54 см и объем 12,5 см3, покрывали суспензией смеси каталитической композиции TiO2/WO3/SiO2:ErVO4 и коллоидного SiO2 в качестве связующего. Наносили суспензию, содержащую 143,1 г TiO2/WO3/SiO2:ErVO4 и 15,9 г SiO2 (в качестве связующего), что соответствует концентрации суспензии 159 г/л (каталитическая композиция и связующее).

После пропитывания ячеистой структуры суспензией катализатор сушили потоком горячего воздуха.

Выдерживание катализатора осуществляли при 700°C в течение 4 часов и при 750°C в течение 4 часов, соответственно.

4. Каталитическое испытание

4.1. Стандартное испытание A

Стандартное испытание осуществляли согласно параметрам, приведенным в таблице 8.

Условия реакции и состав газа

4.1.1. Результаты каталитических измерений легированных ванадатами составов TWS (TiO2/WO3/SiO2:MeVO4)

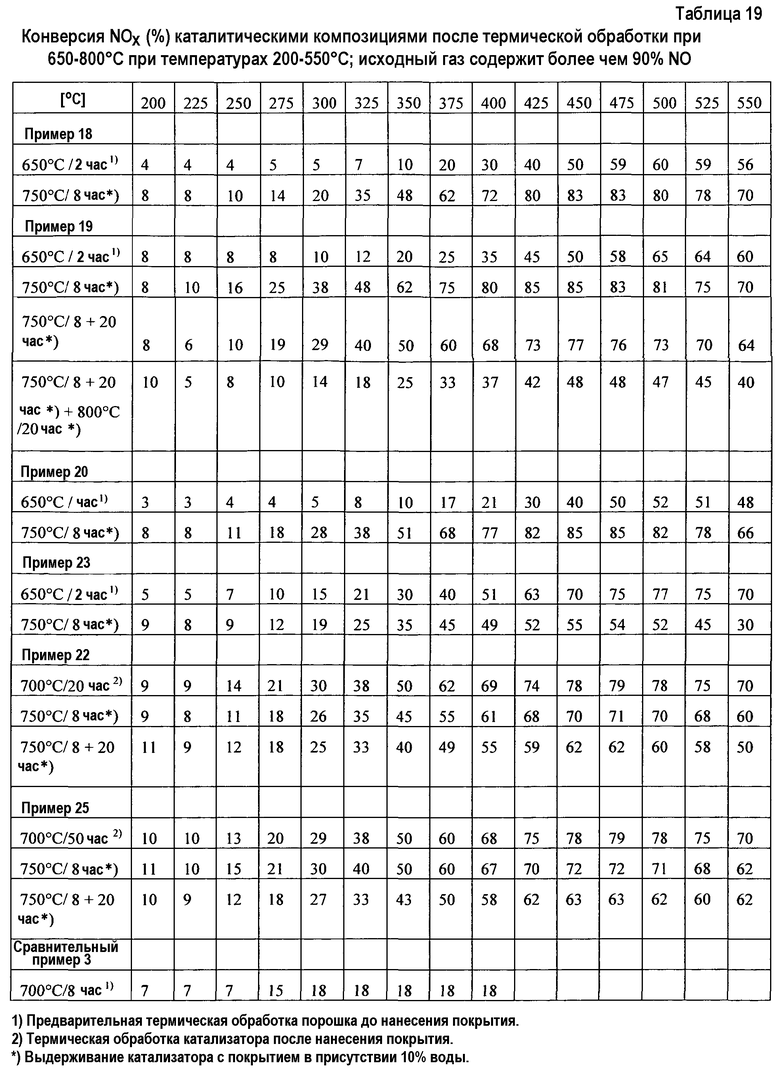

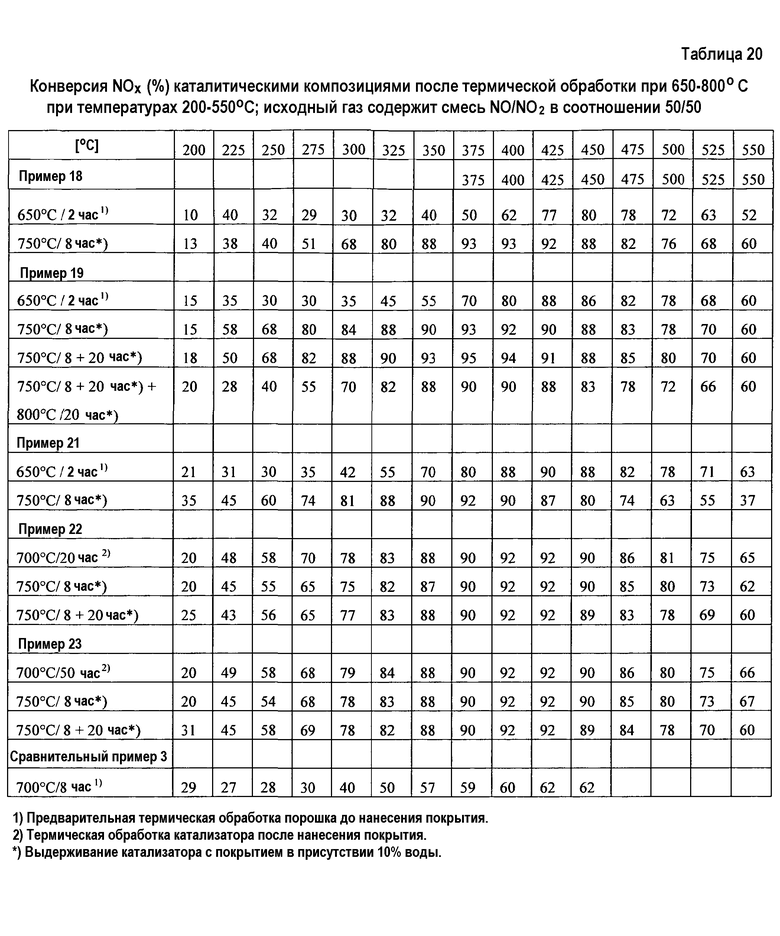

Таблица 9 показывает эффективность нейтрализации NOx для композиций, полученных в примерах 1-15, а также в сравнительных примерах 1 и 2, после термической обработки порошка при 650°C в течение 2 часов.

Результаты каталитического испытания показали, что все материалы в примерах 1-15 обладают более высокой активностью, чем в сравнительном примере 2.

Некоторые материалы, в частности содержащая FeVO4 композиция, указанная в примере 6, проявляли значительно более высокую каталитическую активность по сравнению со сравнительным примером 1.

Таблица 10 показывает эффективность нейтрализации NOx для композиций, полученных в перечисленных примерах, а также в сравнительных примерах 1 и 2, после термической обработки порошка при 700°C в течение 10 часов.

Все примеры, за исключением примера 6, показывают более высокую активность, чем сравнительные примеры 1 и 2.

Таблица 11 показывает эффективность нейтрализации NOx для композиций, полученных в примерах 1 и 11, после термической обработки порошка при 700°C в течение 50 часов.

Таблица 12 показывает эффективность нейтрализации NOx для композиций, полученных в примерах 1 и 11, после термической обработки порошка при 700°C в течение 100 часов.

Таблица 13 показывает эффективность нейтрализации NOx для композиций, полученных в примерах 1, 1a, b, d, e, 13 и 15, после термической обработки порошка при 750°C в течение 10 часов.

Таблица 14 показывает эффективность нейтрализации NOx для композиций, полученных в перечисленных примерах, после термической обработки порошка при 800°C в течение 10 часов.

По сравнению со сравнительным примером 2d и катализаторами, содержащими FeErVO4, в перечисленных примерах показана повышенная активность.

4.1.2. Результаты легированных ванадатами композиций TW (TiO2/WO3:MeVO4)

4.2. Каталитическое испытание B (каталитическое покрытие)

Испытание B осуществляли согласно параметрам, приведенным в таблице 17.

Условия реакции и состав газа

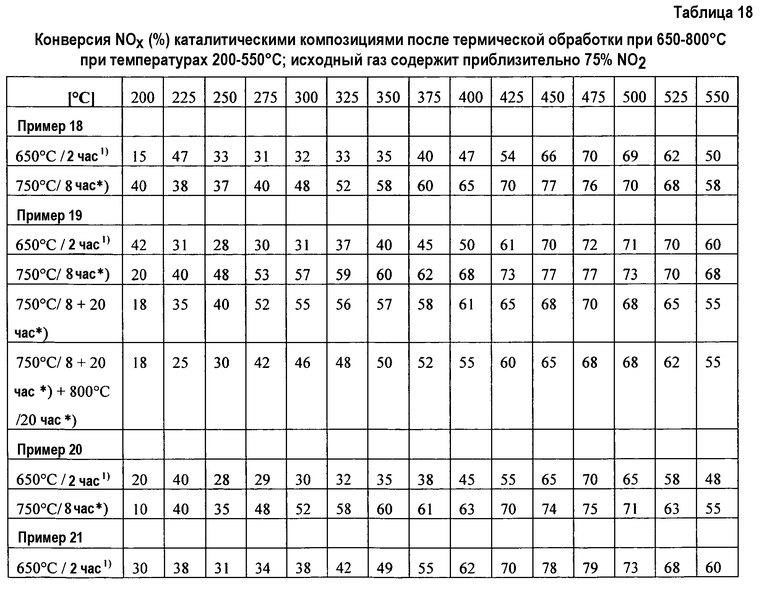

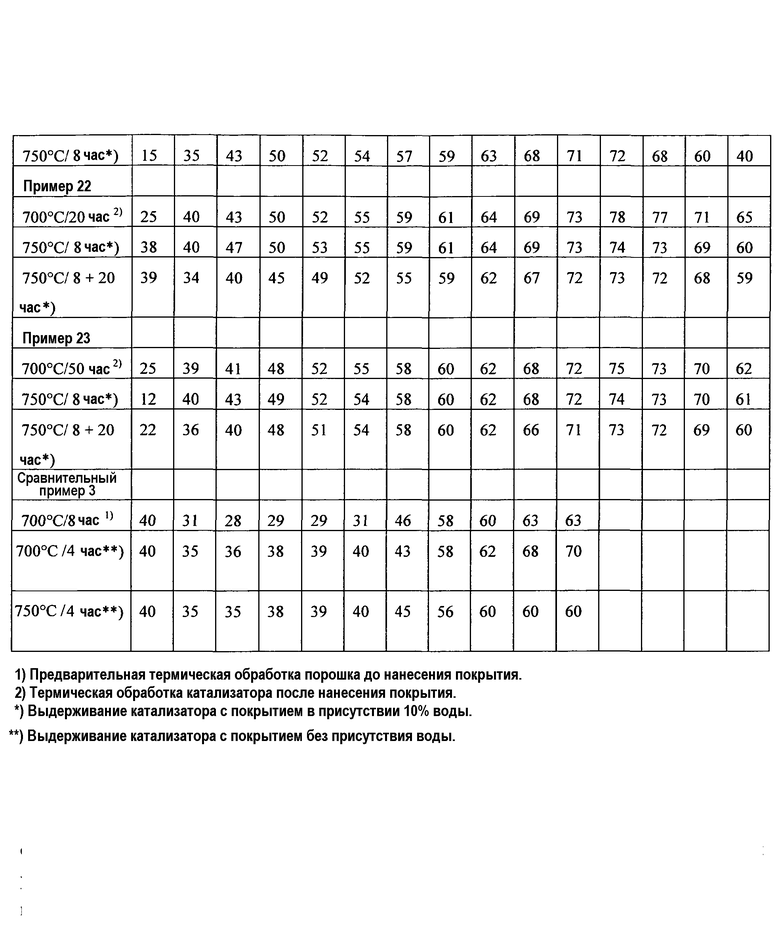

Таблица 18 показывает эффективность нейтрализации NOx ячеистой структурой, покрытой каталитической композицией, полученной в примерах 18-23 и в сравнительном примере 3, после выдерживания катализатора в различных условиях термической обработки. В качестве исходного газа использовали смесь NO/NO2, содержащую приблизительно 75% NO2.

Таблица 19 показывает эффективность нейтрализации NOx ячеистой структуры, покрытой каталитическими композициями, полученными в примерах 18-23 и в сравнительном примере 3, после выдерживания катализатора в различных условиях термической обработки. В качестве исходного газа использовали смесь NO/NO2, содержащую более чем 90% NO.

Таблица 20 показывает эффективность нейтрализации NOx ячеистой структурой, покрытой каталитическими композициями, полученными в примерах 20-25, после выдерживания катализатора в различных условиях термической обработки. В качестве исходного газа использовали смесь NO/NO2 в соотношении 50/50.

Фиг.1. Схема устройства, использованного для измерения каталитической активности в испытании A.

Фиг.2. Рентгеновские порошкограммы TWS, легированного FeErVO4, после термической обработки при 650/700/750°C (♣ анатаз TiO2; □ рутил TiO2; ■ ванадаты; ● WO3).

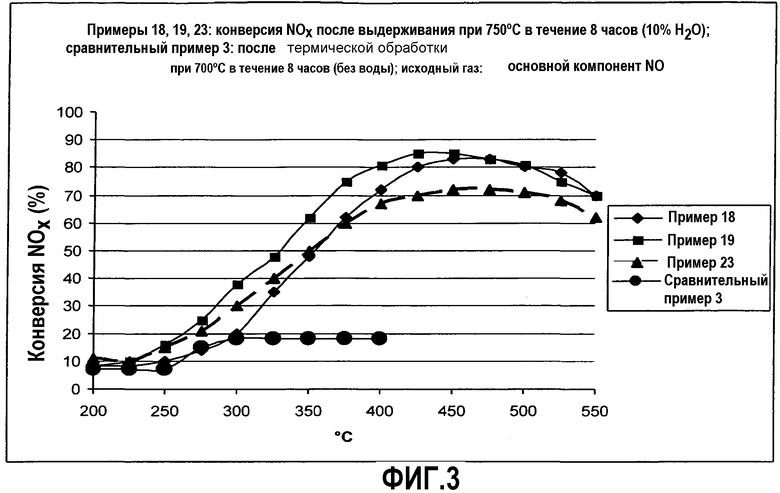

Фиг.3. Каталитическая активность при конверсии NOx в примерах 18, 19, 23 после выдерживания катализатора при 750°C в течение 8 часов (10% воды) и в сравнительном примере 3 после термической обработки при 700°C в течение 8 часов (без воды); каталитическое испытание B, исходный газ NO.

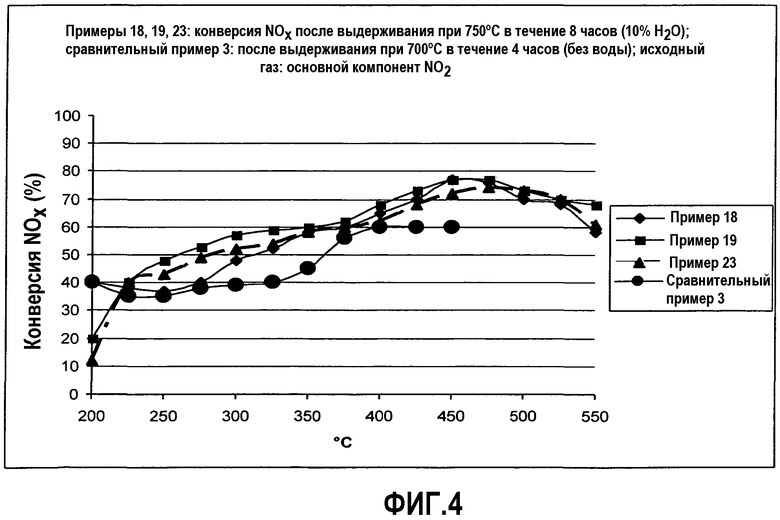

Фиг.4. Каталитическая активность при конверсии NOx в примерах 18, 19, 23 после выдерживания катализатора при 750°C в течение 8 часов (10% воды) и в сравнительном примере 3 после термической обработки при 750°C в течение 4 часов (без воды); каталитическое испытание B, исходный газ NO2.

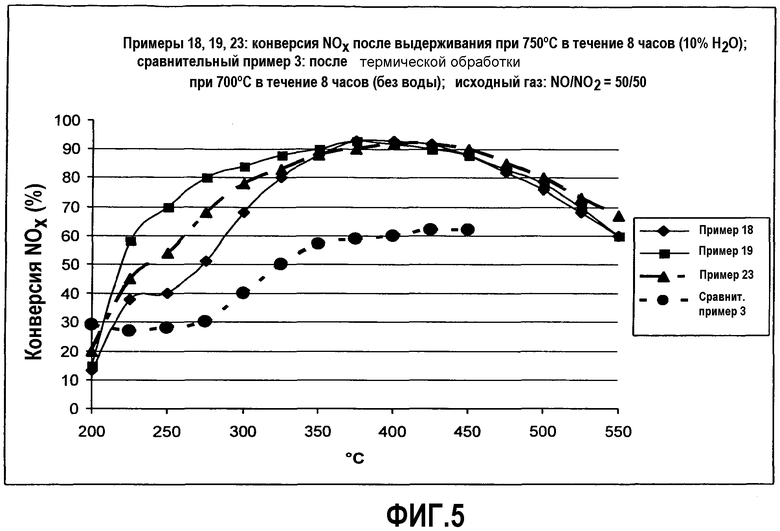

Фиг.5. Каталитическая активность при конверсии NOx в примерах 18, 19, 23 после выдерживания катализатора при 750°C в течение 8 часов (10% воды) и в сравнительном примере 3 после термической обработки при 700°C в течение 8 часов (без воды); каталитическое испытание B, исходный газ NO/NO2.

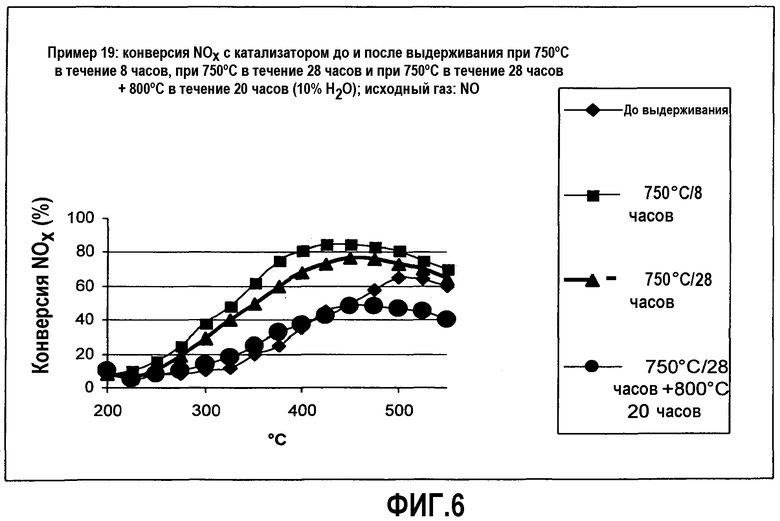

Фиг.6. Каталитическая активность при конверсии NOx в примере 19 после выдерживания катализатора при 750°C в течение 8 часов (10% воды), при 750°C в течение 28 часов (10% воды) и при 750°C в течение 28 часов (10% воды) + 800°C в течение 20 часов (10% воды); каталитическое испытание B, исходный газ NO.

Фиг.7. Каталитическая активность при конверсии NOx в примере 19 после выдерживания катализатора при 750°C в течение 8 часов (10% воды), при 750°C в течение 28 часов (10% воды) и при 750°C в течение 28 часов (10% воды) + 800°C в течение 20 часов (10% воды); каталитическое испытание B, исходный газ NO2.

Фиг.8. Каталитическая активность при конверсии NOx в примере 19 после выдерживания катализатора при 750°C в течение 8 часов (10% воды), при 750°C в течение 28 часов (10% воды) и при 750°C в течение 28 часов (10% воды) + 800°C в течение 20 часов (10% воды), каталитическое испытание B, исходный газ NO/NO2.

Каталитическая композиция, представленная общей формулой XVO4/S, в которой XVO4 означает ванадат переходного металла или смешанный ванадат переходного/редкоземельного металла, и S означает носитель, содержащий TiO2. Изобретение позволяет получить катализатор на основе V с устойчивостью при температуре выше 600°C. 4 н. и 13 з.п. ф-лы, 8 ил., 20 табл.

1. Каталитическая композиция, представленная общей формулой

в которой

XVO4 означает

(a) ванадат Fe, возможно, в смеси с ванадатами других переходных металлов,

или

(b) смешанный ванадат Fe/редкоземельного металла, возможно, в смеси с ванадатами других переходных металлов, и

S означает носитель, содержащий TiO2.

2. Каталитическая композиция по п.1, отличающаяся тем, что другой переходный металл выбран из группы, состоящей из Mn, Cu, Zn, Zr, Nb, Mo, Ta и W и их сочетаний.

3. Каталитическая композиция по п.2, отличающаяся тем, что другой переходный металл выбран из группы, состоящей из Mn, Cu и Zr.

4. Каталитическая композиция по п.1, отличающаяся тем, что XVO4 означает

(a) Fe-ванадат, или

(b) смешанный ванадат Fe/редкоземельного металла.

5. Каталитическая композиция по п.1, отличающаяся тем, что указанный носитель содержит TiO2 в количестве по меньшей мере 55 мас.%, WO3 в количестве 1-20 мас.% и, необязательно, SiO2 в количестве до 20 мас.%, причем указанная каталитическая композиция содержит XVO4 в количестве от 0,2 мас.% до 25 мас.%.

6. Каталитическая композиция по п.1, отличающаяся тем, что редкоземельный металл представляет собой Er.

7. Каталитическая композиция по п.1, отличающаяся тем, что редкоземельный металл представляет собой один из Sm, Gd и Y.

8. Каталитическая композиция по п.1, отличающаяся тем, что S содержит SiO2 в количестве 4-15 мас.%.

9. Каталитическая композиция по п.1, отличающаяся тем, что ванадат выбран из группы, состоящей из Fe0,5Er0,5VO4, Fe0,8Er0,2VO4, Fe0,75Er0,25VO4, Fe0,65Er0,35VO4, Fe0,8Gd0,2VO4, Fe0,5Gd0,5VO4, Fe0,3Sm0,7VO4, Fe0,2Er0,8VO4, Fe0,5Er0,25Gd0,25VO4 и их сочетаний.

10. Каталитическая композиция по п.1, отличающаяся тем, что XVO4 представляет собой смешанный Fe/Er-ванадат, возможно, в смеси с другими переходными металлами.

11. Каталитическая композиция по п.10, отличающаяся тем, что указанный носитель содержит TiO2 в количестве по меньшей мере 55 мас.%, WO3 в количестве 1-20 мас.% и, необязательно, SiO2 в количестве вплоть до 20 мас.%, причем указанная каталитическая композиция содержит XVO4 в количестве от 0,2 мас.% до 25 мас.%.

12. Способ получения каталитической композиции по любому из пп.1-11, включающий

a) суспендирование материала носителя, содержащего TiO2, и XVO4, в воде с образованием однородной смеси, содержащий указанный материал носителя и указанный XVO4,

b) испарение избытка воды,

c) высушивание смеси, и

d) обжиг высушенной смеси на воздухе при температуре от 500 до 850°C.

13. Способ по п.12, отличающийся тем, что другой переходный металл выбран из группы, состоящей из Mn, Cu, Zn, Zr, Nb, Mo, Ta и W и их сочетаний.

14. Способ по п.12, отличающийся тем, что другой переходный металл выбран из группы, состоящей из Mn, Cu и Zr.

15. Способ по любому из пп.12-14, отличающийся тем, что XVO4 подвергают предварительной термической обработке при температуре, которая превышает 350°C и находится ниже его температуры плавления, перед смешиванием с материалом носителя.

16. Применение каталитической композиции по любому из пп.1-11 для дополнительной очистки отработанных газов.

17. Катализатор, включающий каталитическую композицию по любому из пп.1-11, и связующее.

| WO 2005046864 A1, 26.05.2005 | |||

| US 4466947 A, 21.08.1984 | |||

| US 4221768 A, 09.09.1980 | |||

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ МОТОРОВ | 1990 |

|

RU2022643C1 |

Авторы

Даты

2014-10-20—Публикация

2010-04-16—Подача