Область техники, к которой относится изобретение

Настоящее изобретение относится к резиновой смеси и к шине и относится к резиновой смеси, подходящей для применения в качестве детали каркаса шины, особенно в качестве резины для бортового наполнителя шины и к шине, в которой применяется указанная резиновая смесь, имеющая отличный срок службы.

Уровень техники

До сих пор для деталей каркаса шины и тому подобного использовался высокоэластичный каучук. В качестве средства, усиливающего эластичность каучука, в литературе описан способ повышения количества наполнителя, такого как технический углерод или тому подобное, например, в патентной ссылке 1, и, кроме того, известен способ повышения количества серы в вулканизирующем веществе с целью увеличения точек сшивания, и др.; однако, в случае увеличения количества наполнителя, такого как технический углерод или тому подобное, возникает проблема, поскольку перерабатываемость резиновой композиции на предприятии, а также ее устойчивость к разрушению, например удлинение при разрыве или тому подобное, могут ухудшиться, причем может усилиться тепловыделение резиновой смеси. Кроме того, в случае увеличения количества серы в вулканизирующем веществе, также возникает проблема, что может снизиться удлинение при разрыве и могут возрасти физические изменения, связанные с термическим разложением.

В этой связи, в качестве средства повышения эластичности резиновой композиции с подавлением снижения удлинения при разрыве, описан способ добавления в нее немодифицированной фенольной смолы новолачного типа, которая может быть получена путем конденсации фенола и альдегида в присутствии кислотного катализатора, или модифицированной фенольной смолы новолачного типа, которая была модифицирована ненасыщенным маслом, таким как талловое масло, масло кешью или тому подобным, или ароматическим углеводородом, таким как ксилол, мезитилен или тому подобное, и гексаметилентетрамином в качестве отверждающего агента, способного отверждать смолу, например, в патентных ссылках 2 и 3.

В патентной ссылке 4 предложен способ, в котором фенольную смолу резольного типа используют вместо указанного выше гексаметилентетрамина, в качестве отверждающего агента для фенольной смолы новолачного типа, которая может быть добавлена в каучук с целью улучшения сопротивления подвулканизации резиновой смеси в ходе переработки.

Патентная ссылка 1: JP-A 9-272307.

Патентная ссылка 2: JP-A 5-98081.

Патентная ссылка 3: JP-A 2001-226528.

Патентная ссылка 4: JP-A 57-57734.

Раскрытие изобретения

Проблемы, решаемые в настоящем изобретении

Однако в способе, описанном в патентных ссылках 2 и 3, гексаметилентетрамин и гексаметоксиметилмеламин, обычно используемые в качестве отверждающих агентов, выделяют летучие газы, такие как аммиак, формальдегид или тому подобные, при нагревании до температуры разложения или выше, в ходе стадий перемешивания или вулканизации. В случае таких изделий из каучука, как шины, которые содержат стальной корд или органический волоконный корд, газообразный аммиак вызывает снижение адгезионной способности между каучуком и кордом. Кроме того, поскольку гексаметилентетрамин также служит промотором вулканизации для каучука, недостатком является тот факт, что при добавлении большого количества гексаметилентетрамина, каучук легко может подвергнуться подвулканизации.

Что касается формальдегида, то его концентрация в воздухе внутри помещения не должна превышать заданный уровень на заводской территории с точки зрения экологической безопасности, и любые работы должны проводиться таким образом, чтобы концентрация не превышала указанный уровень.

По этой причине, когда гексаметилентетрамин или гексаметоксиметилмеламин используются в качестве отверждающих агентов, существуют ограничения количества таких добавляемых агентов и компонентов, куда они могут быть добавлены.

Кроме того, в способе, описанном в патентной ссылке 4, в качестве отверждающего агента используется фенольная смола резольного типа; однако, поскольку фенольная смола резольного типа в соответствии со стандартным способом получается в результате полимеризации фенола и формальдегида в присутствии щелочного катализатора, фенольные группы в полученной смоле почти полностью связаны с метиленовыми группами (в которых содержится максимум 10 мол.% диметиленового эфира). Следовательно, в указанном способе могут быть решены указанные выше проблемы; однако, когда полученная резиновая смесь применяется в шинах, то ее предел прочности на разрыв является недостаточным, и в случае, когда резиновая смесь используется для борта шины, то указанная композиция не соответствует сроку службы шины, так как ее адгезионная способность относительно корда является недостаточной.

Настоящее изобретение выполнено с учетом указанной выше ситуации, причем одним объектом изобретения является разработка резиновой смеси, которая способна усиливать отверждающую способность состава смолы в указанной смеси без использования гексаметилентетрамина или гексаметоксиметилмеламина в качестве отверждающих агентов, которая способна увеличивать термическую стабильность композиции, и имеет характеристики эластичности, значительного удлинения при разрыве и небольшое тепловыделение. Другим объектом изобретения является разработка шины, которая содержит резиновую смесь в бортовой части шины, и поэтому имеет повышенный срок службы при ее использовании, а также улучшенную экологическую безопасность.

Средства решения проблем

Указанные выше проблемы могут быть решены с помощью настоящего изобретения, описанного ниже.

Конкретно пункт 1 формулы настоящего изобретения относится к резиновой смеси, которая содержит каучуковый компонент, выбранный из по меньшей мере одного из натурального каучука и синтетического каучука, и композицию смолы, содержащую резорциновую смолу новолачного типа и фенольную смолу резольного типа, в которой содержание групп диметиленового эфира в фенольной смоле резольного типа составляет от 20 мол.% до 100 мол.%, относительно общего содержания связывающих групп, полученных из альдегидов, которые связывают между собой ароматические кольца, полученные из фенола.

Пункт 2 формулы изобретения относится к резиновой смеси по пункту 1, в которой резорциновая смола новолачного типа получена путем взаимодействия резорцина и альдегида в молярном соотношении (альдегид/резорцин) от 0,4 до 0,8.

Пункт 3 формулы изобретения относится к резиновой смеси по пункту 1 или 2, в которой содержание резорциновой смолы новолачного типа в композиции смолы составляет от 18% по массе до 50% по массе.

Пункт 4 формулы изобретения относится к резиновой смеси по любому из пунктов 1-3, в которой содержание композиции смолы составляет от 1 до 30 частей по массе в расчете на 100 частей по массе каучукового компонента.

Пункт 5 формулы изобретения относится к резиновой смеси по любому из пунктов 1-4, в которой композиция смолы дополнительно содержит наполнитель.

Пункт 6 формулы изобретения относится к резиновой смеси по пункту 5, в которой содержание наполнителя составляет от 1 до 100 частей по массе в расчете на 100 частей по массе композиции смолы.

Пункт 7 формулы изобретения относится к резиновой смеси по пункту 5 или 6, в которой наполнитель представляет собой пирогенный диоксид кремния.

Пункт 8 формулы изобретения относится к резиновой смеси по любому из пунктов 1-7, в которой каучуковый компонент представляет собой диеновый каучук.

Пункт 9 формулы изобретения относится к шине, в которой по меньшей мере часть бортовой части шины содержит резиновую смесь по любому из пунктов 1-8.

Пункт 10 формулы изобретения относится к шине по пункту 9, в которой бортовая часть шины, содержащая резиновую смесь, представляет собой бортовой наполнитель.

Пункт 11 формулы изобретения относится к шине по пункту 9 или 10, в которой резиновая смесь дополнительно содержит технический углерод, причем содержание технического углерода составляет от 30 частей по массе до 100 частей по массе в расчете на 100 частей по массе каучукового компонента.

Преимущества изобретения

Согласно пункту 1 настоящего изобретения, отверждающая способность и термическая стабильность композиции смолы может быть улучшена без использования гексаметилентетрамина или гексаметоксиметилмеламина в качестве отверждающего агента, причем может быть получена резиновая смесь, которая имеет характеристики высокой эластичности и большого удлинения при разрыве.

Согласно пункту 2 изобретения, обеспечивается легкое регулирование взаимодействия при отверждении композиции смолы, причем может быть получена резиновая смесь с отличными механическими характеристиками и обрабатываемостью.

Согласно пункту изобретения 3, отверждающая способность композиции смолы может быть улучшена, и может быть получена резиновая смесь, которая имеет характеристики высокой эластичности и малого тепловыделения.

Согласно пункту 4 изобретения, может быть получена резиновая смесь, которая имеет характеристики высокой эластичности и большого удлинения при разрыве.

Согласно пункту изобретения 5, устойчивость резиновой смеси к слипанию, которое может происходить, когда композиция смолы на некоторое время остается сама по себе, может быть улучшена, без уменьшения модуля эластичности и относительного удлинения при разрыве резиновой смеси.

Согласно пункту изобретения 6, устойчивость резиновой смеси к слипанию, которое может происходить, когда композиция смолы на некоторое время остается само по себе, может быть улучшена, без уменьшения модуля эластичности и относительного удлинения при разрыве резиновой смеси.

Согласно пункту изобретения 7, устойчивость резиновой смеси к слипанию, которое может происходить, когда композиция смолы на некоторое время остается сама по себе, может быть улучшена, без уменьшения модуля эластичности и относительного удлинения при разрыве резиновой смеси.

Согласно пункту изобретения 8, может быть получена резиновая смесь, которая имеет характеристики повышенной эластичности и большего удлинения при разрыве.

Согласно пункту изобретения 9, резиновая смесь, которая может быть получена без использования гексаметилентетрамина или гексаметоксиметилмеламина в качестве отверждающего агента и которая имеет характеристики повышенной эластичности, большего удлинения при разрыве и малого тепловыделения, используется в качестве бортовой части шины, и поэтому шина имеет повышенный срок службы при эксплуатации, с учетом экологической безопасности.

Согласно пункту изобретения 10, резиновая смесь может проявлять эффективную адгезионную способность в отношении корда и высокую эластичность, таким образом, эффективно увеличивается срок службы всей шины.

Согласно пункту изобретения 11, модуль эластичности может быть эффективно улучшен без уменьшения адгезионной способности относительно корда.

Краткое описание чертежа

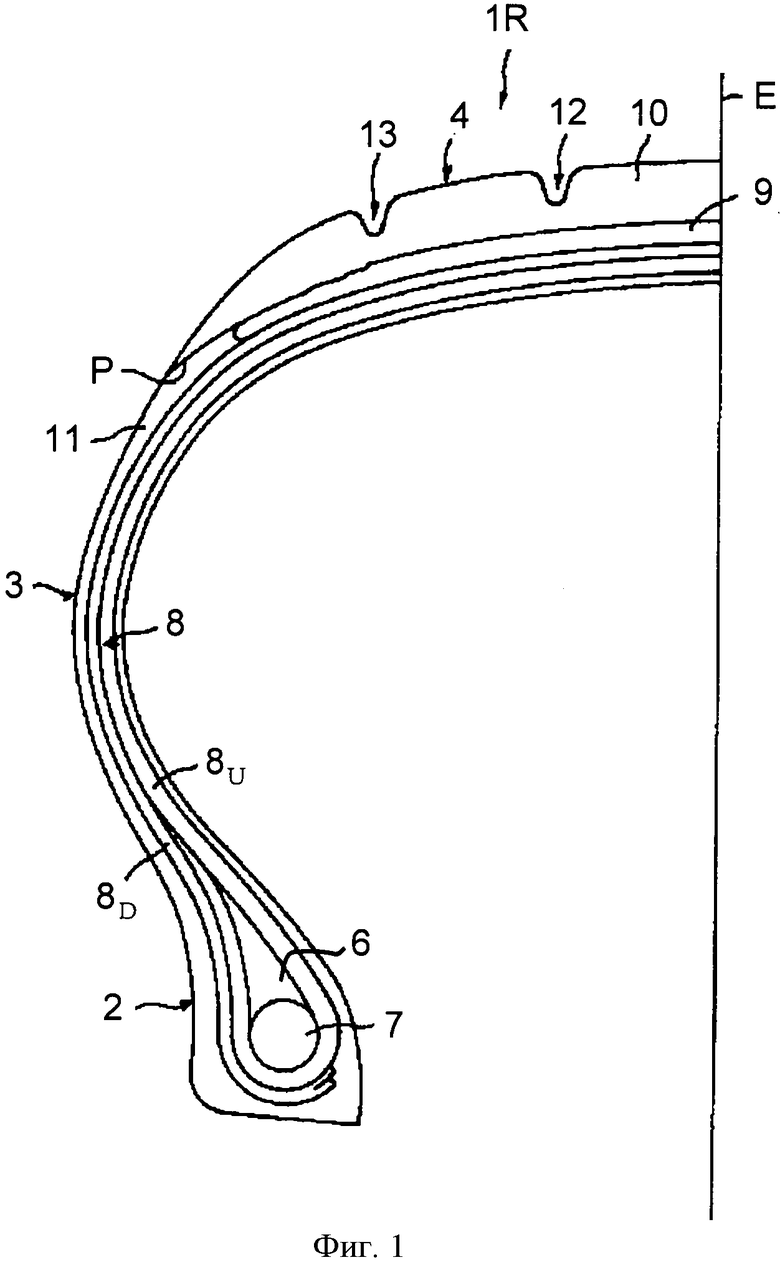

На фигуре 1 приведена левая половина поперечного сечения одного примера шины настоящего изобретения.

Наилучший способ осуществления изобретения

Настоящее изобретение описано ниже со ссылкой на его варианты осуществления.

Резиновая смесь

Резиновая смесь этого варианта осуществления содержит каучуковый компонент, выбранный из по меньшей мере одного из натурального каучука и синтетического каучука, и композицию смолы, которая содержит в качестве обязательных составных частей, резорциновую смолу новолачного типа и фенольную смолу резольного типа, причем содержание групп диметиленового эфира в фенольной смоле резольного типа составляет от 20 мол.% до 100 мол.% в расчете на содержание всех связывающих групп, полученных из альдегидов, которые связывают между собой ароматические кольца, полученные из фенола.

Каучуковый компонент

Каучуковый компонент, используемый в резиновой смеси этого варианта осуществления, представляет собой, по меньшей мере, один, выбранный из натурального каучука (NR) и различных типов синтетических каучуков. Конкретные примеры синтетических каучуков включают в себя полиизопреновый каучук (IR), стирол-бутадиеновый сополимерный каучук (SBR), полибутадиеновый каучук (BR), бутилкаучук (HR), галоидированный бутилкаучук (Br-IIR, Cl-IIR), этилен-пропилен-диеновый каучук (EPDM), сшитый полиэтиленовый каучук, хлорпреновый каучук, нитриловый каучук и др. Один единственный, или два, или больше из этих каучуковых компонентов могут быть использованы или индивидуально, или в сочетании. Использование любого из этих компонентов может привести к преимуществам, характерным для указанного варианта осуществления, в том, что резиновая смесь может обладать высокой эластичностью и большим удлинением при разрыве, благодаря отверждению составом указанной ниже фенольной смолы согласно изобретению.

Из каучуков предпочтительно используется натуральный каучук (NR) и диеновые каучуки, такие как стирол-бутадиеновый сополимерный каучук (SBR), полибутадиеновый каучук (BR) и тому подобное, которые придают резиновой смеси характеристики повышенной эластичности и большего удлинения при разрыве.

Композиция смолы

Резиновая смесь указанного варианта осуществления содержит композицию смолы, которая включает в себя в качестве существенных составных частей, резорциновую смолу новолачного типа и фенольную смолу резольного типа. Введение композиции фенольной смолы, являющейся термопластичной смолой, способной повышать модуль эластичности резиновой смеси, является эффективным приемом; однако одна резорциновая смола новолачного типа не обладает отверждающей способностью в отсутствие отверждающего агента, так как в указанной смоле нет метилольной группы на конце молекулы. С другой стороны, поскольку фенольная смола резольного типа имеет метилольную группу на конце молекулы, она обладает отверждающей способностью в отсутствие отверждающего агента. Однако при использовании одной фенольной смолы резольного типа отверждающая способность является низкой, причем смола не может вызывать достаточное отверждение в ходе вулканизации каучука.

Следовательно, в этом варианте осуществления авторы изобретения обнаружили, что, когда в композицию смолы вводится резорциновая смола новолачного типа и фенольная смола резольного типа, то модуль эластичности резиновой смеси может быть повышен без использования отверждающего агента, причем также может быть увеличено удлинение при разрыве композиции. Конкретно предполагается, что комбинированное использование резорциновой смолы новолачного типа и фенольной смолы резольного типа приводит к получению весьма объемистой композиции смолы, в которой фенольная смола резольного типа и резорциновая смола новолачного типа взаимодействуют между собой, причем объемистая композиция смолы может эффективно действовать как псевдосшитая структура в каучуковом компоненте, и таким образом повышается эластичность и удлинение при разрыве резиновой смеси.

В этом варианте осуществления указанный выше термин "фенольная смола" используется для обозначения фенольных смол в широком диапазоне, в который включены не только продукты поликонденсации, полученные из одного фенола, но также и продукты поликонденсации, полученные из любых других фенолов, таких как крезол, ксиленол и др.

Фенольная смола резольного типа, используемая в этом варианте осуществления, получается в результате взаимодействия фенола и альдегида. Фактически фенольная смола резольного типа известна как предшественник смолы до отверждения, однако, когда в этой реакции используется щелочной катализатор, тогда реакция присоединения протекает с образованием, главным образом, фенольной смолы резольного типа, имеющей низкую степень полимеризации.

Фенол, используемый в фенольной смоле резольного типа в этом варианте осуществления, включает, например, фенол; крезолы, такие как о-крезол, м-крезол, п-крезол, и др.; ксиленолы, такие как 2,3-ксиленол, 2,4-ксиленол, 2,5-ксиленол, 2,6-ксиленол, 3,4-ксиленол, 3,5-ксиленол и др.; этилфенолы, такие как о-этилфенол, м-этилфенол, п-этилфенол и др.; изопропилфенол; бутилфенолы, такие как бутилфенол, п-трет-бутилфенол и др.; алкилфенолы, такие как п-трет-амилфенол, п-октилфенол, п-нонилфенол, п-кумилфенол, и др.; галоидированные фенолы, такие как фторфенол, хлорфенол, бромфенол, иодфенол и др.; замещенные монофенолы, такие как п-фенилфенол, аминофенол, нитрофенол, динитрофенол, тринитрофенол и др.; а также монофенолы, такие как 1-нафтол, 2-нафтол и др.; и полифенолы, такие как резорцин, алкилрезорцин, пирогаллол, пирокатехин, алкилпирокатехин, гидрохинон, алкил гидрохинон, флороглюцин, бисфенол А, бисфенол F, бисфенол S, дигидроксинафталин и др. Единственный фенол, или два, или больше фенолов могут быть использованы или индивидуально, или в сочетании.

Из этих фенолов предпочтительный выбирают из фенола, крезолов и бисфенола А, которые являются экономически привлекательными.

Альдегид, используемый в фенольной смоле резольного типа, и резорциновая смола новолачного типа в этом варианте осуществления включает, например, формальдегид, параформальдегид, триоксан, ацетальдегид, пропионовый альдегид, полиоксиметилен, хлораль, гексаметилентетрамин, фурфурол, глиоксаль, н-бутилальдегид, капроновый альдегид, аллиловый альдегид, бензальдегид, кротоновый альдегид, акролеин, тетраоксиметилен, фенилацетальдегид, о-толуиловый альдегид, салициловый альдегид и др. Единственный альдегид, или два, или больше могут быть использованы или индивидуально, или в сочетании.

Из этих альдегидов предпочтительным является альдегид, выбранный из формальдегида и параформальдегида, которые обладают отличной реакционной способностью и дешевы.

Фенольная смола резольного типа может быть получена путем взаимодействия указанного выше фенола и альдегида в присутствии катализатора, такого как щелочные металлы, амины, соли двухвалентных металлов и др.

В качестве катализатора, используемого в указанном взаимодействии, например, можно использовать гидроксиды щелочных металлов, такие как гидроксид натрия, гидроксид лития, гидроксид калия и др.; оксиды и гидроксиды щелочноземельных металлов, таких как кальций, магний, барий и др.; карбонат натрия; водный аммиак; амины, такие как триэтиламин, гексаметилентетрамин, и др.; соли двухвалентных металлов, таких как ацетат магния, ацетат цинка, и др. В настоящем изобретении может быть использован единственный, или два, или больше из указанных катализаторов, индивидуально, или в сочетании.

При получении фенольной смолы резольного типа, молярное соотношение при взаимодействии фенола и альдегида предпочтительно является таким, чтобы содержание альдегида составляло от 0,80 до 2,50 моль, более предпочтительно от 1,00 до 2,30 моль в расчете на 1 моль фенола. Когда молярное соотношение находится в указанном диапазоне, тогда взаимодействие легко регулируется, и можно получить фенольную смолу резольного типа с хорошим выходом.

Содержание групп диметиленового эфира в фенольной смоле резольного типа, используемой в этом варианте осуществления, составляет от 20 мол.% до 100 мол.% в расчете на общее содержание связывающих групп, полученных из альдегидов, которые связывают между собой ароматические кольца, полученные из фенола, предпочтительно от 20 мол.% до 80 мол.%, более предпочтительно от 25 мол.% до 75 мол.%, еще более предпочтительно от 35 мол.% до 60 мол.%. Когда содержание групп диметиленового эфира находится в указанном диапазоне, то может быть получен состав фенольной смолы, обладающий хорошей отверждающей способностью, отличной термической стабильностью и отсутствием вариаций качества.

Доля связывающих групп в фенольной смоле резольного типа определяется методом 1Н-ЯМР. Конкретно, фенольную смолу резольного типа обрабатывают уксусным ангидридом в пиридине, как катализаторе, чтобы ацетилировать метилольные группы смолы, и ацетилированную смолу анализируют с помощью 1Н-ЯМР.

Содержание связывающих групп каждого типа определяется на основе пика (2,04 м.д.) ацетона в зарегистрированном спектре, в виде метиленовых групп (приблизительно 3,8 м.д.), групп диметиленового эфира (около 4,5 м.д.), и метилольных групп (приблизительно 5,0 м.д.). Отношение интегральной интенсивности пика делится пополам (уменьшается в 2 раза) для метиленовых групп и метилольных групп, а отношение интегральной интенсивности для диметиленового эфира уменьшается в 4 раза; и из отношения указанных величин рассчитывают отношение содержания (в мол.%) групп диметиленового эфира к содержанию всех связывающих групп, полученных из альдегидов (суммарное содержание метиленовых групп, групп диметиленового эфира и метилольных групп).

В качестве прибора в настоящем изобретении применяется анализатор ЯМР "JNM-AL300" (частота 300 МГц) фирмы JEOL. В упомянутой выше методике измерения, в качестве исходных материалов для фенольной смолы резольного типа используются фенол и формальдегид; однако в других случаях, где фенолы и альдегиды отличаются от используемых, заданное отношение может быть определено на основе такого же базового принципа.

С другой стороны, резорцины, используемые для резорциновой смолы новолачного типа, включают в себя, например, резорцин; метилрезорцины, такие как 2-метилрезорцин, 5-метилрезорцин, 2,5-диметилрезорцин и др.; 4-этилрезорцин, 4-хлоррезорцин, 2-нитрорезорцин, 4-бромрезорцин, 4-н-гексилрезорцин и др. Может быть использован единственный резорцин, или два, или больше из указанных резорцинов, или индивидуально, или в сочетании.

Из указанных резорцинов, предпочтительным является один, выбранный из резорцина и метилрезорцинов, которые являются экономически выгодными.

Резорциновую смолу новолачного типа можно получить путем взаимодействия резорцина и указанного выше альдегида в присутствии кислотного катализатора с последующим удалением воды на стадии удаления воды. В качестве катализатора, используемого при получении резорциновой смолы новолачного типа, упоминаются кислоты, такие как щавелевая кислота, хлористоводородная кислота, серная кислота, диэтилсульфат, паратолуолсульфоновая кислота или тому подобные; причем единственная, или две, или больше кислот могут быть использованы или индивидуально, или в сочетании. Поскольку сам резорцин является кислотным, то смола может быть получена в отсутствие катализатора.

При получении резорциновой смолы новолачного типа молярное соотношение резорцина и альдегида (альдегидное соединение/резорцин) в реакционной смеси предпочтительно является таким, что количество альдегида составляет от 0,40 моль до 0,80 моль на моль резорцина, более предпочтительно количество альдегида составляет от 0,45 моль до 0,75 моль. Когда молярное соотношение находится в указанном диапазоне, тогда взаимодействие легко регулируется и облегчаются операции со смолой.

Содержание резорциновой смолы новолачного типа в композиции смолы предпочтительно составляет от 18% по массе до 50% по массе, в расчете на всю композицию смолы, более предпочтительно от 20% по массе до 45% по массе.

Когда содержание резорциновой смолы новолачного типа находится в указанном диапазоне, отверждающая способность компонента смолы в этом варианте осуществления может быть усилена, и может быть получена резиновая смесь, имеющая характеристики высокой эластичности и низкого тепловыделения.

Предпочтительно, в композицию смолы этого варианта осуществления может быть заранее добавлен наполнитель для усиления устойчивости смолы к слипанию, которое может происходить, когда композиция смолы на некоторое время остается сама по себе. В изобретении могут быть использованы наполнители различного типа. Например, могут быть упомянуты карбонат кальция, стеарат кальция, диоксид кремния, сульфат бария, тальк, глина, графит и др.; причем единственный, или два, или больше наполнителей могут быть использованы или индивидуально, или в сочетании. Из них предпочтительно использование диоксида кремния, и более предпочтительно пирогенного диоксида кремния, без ухудшения физических характеристик резиновой смеси.

Что касается количества наполнителя, которое может быть добавлено, предпочтительно наполнитель добавляется в количестве от 1 части по массе до 100 частей по массе в расчете на 100 частей по массе композиции смолы. Когда содержание наполнителя находится в указанном диапазоне, устойчивость к слипанию резиновой смеси, которое может происходить, когда композиция смолы на некоторое время остается сама по себе, может быть улучшена, без уменьшения модуля эластичности и удлинения при разрыве резиновой смеси. Более предпочтительно, указанное содержание составляет от 5 частей по массе до 90 частей по массе, еще более предпочтительно от 30 частей по массе до 80 частей по массе, даже более предпочтительно от 8 частей по массе до 35 частей по массе.

Без конкретного определения, в этом варианте осуществления способ перемешивания фенольной смолы резольного типа и резорциновой смолы новолачного типа с образованием композиции смолы может быть любым, в котором указанные два компонента можно равномерно перемешивать и диспергировать. Например, может быть упомянут способ добавления фенольной смолы новолачного типа к фенольной смоле резольного типа в ходе взаимодействия, и их перемешивание, способ добавления фенольной смолы резольного типа к фенольной смоле новолачного типа в ходе взаимодействия, и их перемешивание, или способ простого измельчения и перемешивания фенольной смолы резольного типа и фенольной смолы новолачного типа, а также способ перемешивания смол в двухшнековом экструдере, в открытых вальцах или в месильной машине и др.

Предпочтительно, в этом варианте осуществления композиция фенольной смолы представляет собой порошок или твердое вещество. Когда композиция смолы представляет собой не порошок или твердое вещество, а полутвердое или жидкое вещество, это является нежелательным, так как приводит к проблеме манипулирования со смолой при введении в формованные изделия.

Содержание композиции фенольной смолы в резиновой смеси этого варианта осуществления предпочтительно составляет от 1 до 30 частей по массе в расчете на 100 частей по массе каучукового компонента, более предпочтительно от 5 частей по массе до 20 частей по массе. Когда содержание смолы находится в указанном диапазоне, может быть получена резиновая смесь, имеющая характеристики высокой эластичности и большого удлинения при разрыве.

Прочие компоненты

В резиновую смесь этого варианта осуществления, кроме каучукового компонента и композиции смолы, которые упомянуты выше, при необходимости могут быть введены различные добавки, которые обычно используются в уровне техники каучука, такие как наполнители, вулканизирующие вещества, промотор вулканизации, оксид цинка, стеариновая кислота, антиокислитель, пластификатор и тому подобное, которые целесообразно подбирают в диапазоне, без отклонения от цели этого варианта осуществления.

Например, наполнитель включает в себя технический углерод, диоксид кремния, глинозем, тальк, карбонат кальция, гидроксид алюминия и др. Тип наполнителя конкретно не оговаривается; и в изобретении может быть использован любой наполнитель общего применения для каучука, который целесообразно подбирают. С точки зрения обеспечения еще более высокого удлинения при разрыве и предела прочности на разрыв, предпочтительно в качестве наполнителя используется, по меньшей мере, один из технического углерода и диоксида кремния. В случае, когда используется неорганический наполнитель, такой как диоксид кремния или тому подобное, кроме того, может быть использован силановый сочетающий реагент.

В частности, когда резиновая смесь используется в качестве бортовой части шины, более предпочтительным является использование технического углерода в качестве наполнителя, с точки зрения увеличения модуля эластичности смеси, без уменьшения адгезионной способности смеси в отношении корда.

Количество наполнителя, который может быть введен в резиновую смесь этого варианта осуществления, предпочтительно составляет от 20 частей по массе до 150 частей по массе в расчете на 100 частей по массе каучукового компонента. Когда количество наполнителя находится в указанном диапазоне, резиновая смесь может быть полностью усилена, причем предотвращается тепловыделение, при этом смесь может проявлять такие физические характеристики как сопротивление истиранию, перерабатываемость и тому подобное. С точки зрения удовлетворения требований к усилению и характеристикам каучука, более предпочтительно количество наполнителя составляет от 30 частей по массе до 80 частей по массе.

В частности, когда в качестве наполнителя используется технический углерод, предпочтительно его количество составляет от 30 частей по массе до 100 частей по массе, в расчете на 100 частей по массе каучукового компонента, более предпочтительно от 40 частей по массе до 80 частей по массе. Когда количество технического углерода находится в указанном диапазоне, модуль эластичности резиновой смеси может быть эффективно увеличен без уменьшения адгезионной способности относительно корда.

Без конкретного определения, промотор вулканизации включает, например, промоторы вулканизации типа тиазола, такие как М (2-меркаптобензотиазол), DM (дибензотиазилдисульфид), и др.; промоторы вулканизации сульфенамидного типа, такие как CZ (N-циклогексил-2-бензотиазилсульфенамид), и др.; промоторы вулканизации типа гуанидина, такие как DPG (дифенилгуанидин), и др.; причем их количество, которое может быть использовано, предпочтительно составляет от 0,1 части по массе до 5,0 частей по массе, в расчете на 100 частей по массе резиновой смеси, более предпочтительно от 0,2 частей по массе до 3,0 частей по массе.

Указанный антиокислитель включает, например, 3С (N-изопропил-N'-фенил-п-фенилендиамин), 6С [N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин], AW (6-этокси-2,2,4-триметил-1,2-дигидрохинолин), продукт высокотемпературной конденсации дифениламина и ацетона, и др. Предпочтительно количество используемых антиокислителей составляет от 0,1 части по массе до 6,0 частей по массе, в расчете на 100 частей по массе каучукового компонента, более предпочтительно от 0,3 части по массе до 5,0 частей по массе.

Резиновая смесь этого варианта осуществления может быть получена, например, путем перемешивания указанных выше компонентов в месильной машине или тому подобном, например, на вальцах, в смесителе Banbury, глиномялке, внутреннем смесителе и др.

Полученная таким образом резиновая смесь, содержащая, по меньшей мере, один каучуковый компонент, выбранный из натурального каучука, синтетического изопренового каучука и синтетического диенового каучука, и содержащая специальный состав фенольной смолы, добавленный в смесь этого варианта осуществления, обладает прекрасной перерабатываемостью и является благоприятной для окружающей среды, причем модуль эластичности и удлинение при разрыве резиновой смеси гораздо больше, чем для традиционных смесей.

После перемешивания с помощью указанной выше перемешивающей машины, резиновая смесь этого варианта осуществления может подвергаться формованию и вулканизации, и обычно может быть использована в шинах в качестве существенной детали шины, такой как каучук протектора, подпротектор, каркас, боковая стенка, борт покрышки и др.; а также в других промышленных продуктах, таких как противовибрационный каучук, ремни, рукава, и др.

Шина

Шина этого варианта осуществления содержит указанную выше резиновую смесь. Конкретно, в шине этого варианта осуществления указанная выше резиновая смесь используется, по меньшей мере, в бортовой части шины. Каучук бортовой части шины, в которой используется резиновая смесь, включает в себя, например, каучук бортового наполнителя, каучук, покрывающий борт шины и др.

В случае, когда в качестве шины этого варианта осуществления изготавливается, например, пневматическая шина, то может быть использован способ, который включает получение части бортового наполнителя или усиленной боковой резины для шины, функционирующей со спущенным давлением (run flat tire) с помощью экструдера и каландра, затем прилепление ее к другой части шины на фасонном барабане с образованием собранной не вулканизованной шины, установка не вулканизованной шины в пресс-форму, и вулканизация под действием сдавливания с внутренней стороны шины. Шина этого варианта осуществления может быть заполнена внутри азотом или инертным газом, дополнительно к воздуху.

В одном предпочтительном примере пневматическая шина включает в себя пару бортовых частей шины, каркас, который тороидально связан с бортовой частью шины, ремень, сжимающий верхнюю часть каркаса и протектора. В этом варианте осуществления пневматическая шина может иметь радиальную структуру или диагональную структуру.

Ниже описан вариант осуществления изобретения со ссылкой на чертеж. На фигуре 1 приведена левая половина поперечного сечения одного примера шины (пневматическая шина) этого варианта осуществления.

На фигуре 1 пневматическая радиальная шина 1R включает в себя пару бортовых частей 2 шины (показана только половина), пару боковых стенок 3 (показана только половина), связанных с бортовыми частями 2 шины, и протектор 4, который тороидально связан с обеими боковыми стенками 3, в которой радиальный каркас 8 имеет каучуковое покрытие, по меньшей мере, двухслойное, например шестислойное в показанном варианте, радиально расположенный корд, проходящий между сердечниками 7 бортового кольца шины, каждый из которых внедрен в каждую бортовую часть 2 шины, усиливает бортовые части 2 шины, боковые стенки 3 и часть протектора 4. Корд из органического волокна, такой как корд из 6,6-найлона, является подходящим для многослойного корда радиального каркаса 8.

Радиальный каркас 8 целесообразно сконструирован таким образом, что содержит завернутый слой торца 8U, имеющий крученую часть, охватывающую периферию сердечника 7 бортового кольца шины изнутри шины в направлении ее наружной части, причем нижний слой 8D, который снаружи покрывает завернутый слой торца 8U, включает крученую часть; и в рассматриваемом случае, радиальный каркас 8 имеет конструкцию, содержащую 4-слойный завернутый слой торца 8U и 2-слойный нижний слой 8D. Концевая часть нижнего слоя 8D расположена внутри сердечника 7 бортового кольца шины в радиальном направлении шины. Бортовой наполнитель 6, образованный из твердой резиновой смеси, находится между завернутым слоем торца 8U, огибается его концевой частью и расположен с наружной части сердечника 7 бортового кольца шины в радиальном направлении шины.

На фигуре 1 лента 9 расположена вокруг внешней периферии радиального каркаса 8, протекторная резина 10 относительно малого масштаба предусмотрена вокруг внешней периферии шины 1R, причем протекторная резина 10 и резина 11 боковой стенки соединяются друг с другом на наружной соединяющей поверхности Р. В резине протектора 10 предусмотрены линейные канавки 12, 13.

В шине этого варианта осуществления указанная выше резиновая смесь используется, по меньшей мере, в части бортовой части 2 шины, причем особенно предпочтительно, чтобы бортовая часть 2 шины, содержащая резиновую смесь, представляла собой бортовой наполнитель 6. При использовании в бортовом наполнителе 6, могут эффективно проявляться такие характеристики резиновой смеси, как высокая адгезионная способность по отношению к корду и высокая эластичность, и поэтому эффективно продлевается срок службы всей шины.

Полученная таким образом шина этого варианта осуществления, кроме того, обладает отличной армировкой, сопротивлением истиранию, и др., и соответствует решению облегченной конструкции.

Настоящее изобретение описано выше со ссылкой на примеры его вариантов осуществления; однако оно не ограничивается указанными вариантами осуществления. Настоящее изобретение может быть модифицировано и изменено любым требуемым образом, в пределах, не выходящих за объем и замысел настоящего изобретения.

Примеры

Этот вариант осуществления описан более подробно со ссылкой на следующие примеры; однако настоящее изобретение не ограничивается указанными примерами.

Получение фенольной смолы

Фенольная смола А резольного типа

Фенол (1000 частей по массе) и 1294 частей по массе водного 37%-ного раствора формальдегида (молярное соотношение (формальдегид/фенол)=1,50) подают в реактор, оборудованный мешалкой, обратным холодильником и термометром, и туда же добавляют 5 частей по массе ацетата цинка. После кипячения в течение 1 часа, образовавшуюся реакционную воду удаляют в вакууме, и в этот период температура равна 90°С, затем реакционная смесь дополнительно взаимодействует в течение 1 часа, чтобы получить 1145 частей по массе фенольной смолы А резольного типа - твердого вещества при комнатной температуре (25°С).

Фенольную смолу А резольного типа анализируют методом 1Н-ЯМР в указанных выше условиях, причем содержание групп диметиленового эфира в расчете на общее содержание связывающих групп, образовавшихся из альдегида, составляет 45 мол.%.

Фенольная смола В резольного типа

Фенольную смолу В резольного типа (1115 частей по массе), твердое вещество при комнатной температуре, получают в соответствии с такой же реакцией, как в случае фенольной смолы А резольного типа, с тем исключением, что использованное при получении фенольной смолы А резольного типа количество водного 37%-ного раствора формальдегида заменяют на 1121 частей по массе (молярное соотношение = 1,30).

Фенольную смолу В резольного типа анализируют методом 1Н-ЯМР в указанных выше условиях, причем содержание групп диметиленового эфира составляет 35 мол.%.

Фенольная смола С резольного типа

Фенольную смолу С резольного типа (1180 частей по массе), твердое вещество при комнатной температуре, получают в соответствии с такой же реакцией, как в случае фенольной смолы А резольного типа, с тем исключением, что использованное при получении фенольной смолы А резольного типа количество водного 37%-ного раствора формальдегида заменяют на 1553 частей по массе (молярное соотношение = 1,80).

Фенольную смолу С резольного типа анализируют методом 1Н-ЯМР в указанных выше условиях, причем содержание групп диметиленового эфира составляет 60 мол.%.

Фенольная смола D резольного типа

Фенольную смолу D резольного типа (1180 частей по массе), твердое вещество при комнатной температуре, получают в соответствии с такой же реакцией, как в случае фенольной смолы А резольного типа, с тем исключением, что использованное при получении фенольной смолы А резольного типа количество водного 37%-ного раствора формальдегида заменяют на 1121 частей по массе (молярное соотношение = 1,30) и 5 частей по массе ацетата цинка заменяют на 70 частей по массе водного 25%го раствора гидроксида натрия. Однако при извлечении часть смолы превращается в гель.

Фенольную смолу D резольного типа анализируют методом 1Н-ЯМР в указанных выше условиях, причем содержание групп диметиленового эфира составляет 10 мол.%.

Резорциновая смола новолачного типа

Резорцин (1000 частей по массе) и 3 части по массе щавелевой кислоты подают в реактор, оборудованный мешалкой, обратным холодильником и термометром. Реакционную смесь нагревают до температуры смеси 100°С, и после достижения этой температуры, постепенно добавляют 369 частей водного 37%-ного раствора формальдегида в течение 30 минут в реакционную смесь (молярное соотношение (формальдегид/фенол)=0,50). Затем смесь кипятят в течение 1 часа, и образовавшуюся реакционную воду удаляют при атмосферном давлении и в вакууме, пока температура смеси не достигнет 170°С; таким образом, получают 1040 частей по массе резорциновой смолы новолачного типа, твердое вещество при комнатной температуре.

Получение композиции смолы

Полученную выше резорциновую смолу новолачного типа и фенольную смолу резольного типа смешивают в комбинации, получая композиции, указанные в таблице 1, и измельчают в ударной мельнице, чтобы получить порошкообразные составы композиции (1)-(3) и (5)-(7). Добавляют 5,0 частей по массе пирогенного диоксида кремния (торговая марка Nippon Aerosil, "AEROSIL R972") к 100 частям по массе композиции (1) смолы, чтобы получить композицию (4) смолы.

Оценка различных свойств

Характеристики каучука

(1) Удлинение при разрыве и предел прочности на разрыв:

Из полученного вулканизированного каучука делают заготовку, получая стандартные образцы JIS гантелеобразной формы №3; и согласно стандарту Японии JIS-K6251 образцы подвергают испытанию на растяжение при 25°С, чтобы определить их удлинение при разрыве и предел прочности на разрыв. Результаты приведены в таблице 2.

(2) Модуль динамической эластичности Е':

Полученный вулканизированный каучук анализируют с использованием спектрометра Toyo Seiki, чтобы определить модуль динамической эластичности Е' и тангенс угла потерь tgδ при начальной нагрузке 100 г, и при деформации 2%, частоте испытания 50 Гц и температуре испытания 25°С и 60°С. Результаты приведены в таблице 2.

Эксплуатационные характеристики шины

(1) Подтверждение выделения газообразного формальдегида

Наличие или отсутствие выделения газообразного формальдегида при вулканизации, в ходе получения образцов шин из примеров и сравнительных примеров, подтверждается с использованием газового детектора (Gastec's No. 91 и No. 91LL).

(2) Сопротивление отслаиванию:

Шины, полученные в примерах и сравнительных примерах, тестируют в испытании отслаивания Т-типа согласно стандарту JIS-K6854, чтобы определить сопротивление отслаиванию шины между слоем корда и слоем покрывающего каучука. Результаты представлены в виде индексов, на основе сопротивления отслаиванию индекс 100 шины сравнительного примера 1 принят за 100.

(3) Срок службы шины со спущенным давлением

Указанную ниже испытуемую шину одевают на обод и испытывают на беговом барабане в условиях, указанных ниже.

Испытуемая шина: шина размером 285/50R20

Обод: 6JJ×20

Внутреннее давление: 0 кПа

Нагрузка: 9,8 кН

Скорость: 90 км/ч

В указанном выше испытании срока службы на барабане, долговечность измеряется по расстоянию пробега до разрушения, и результаты приведены в виде индексов, согласно приведенной ниже формуле. Шины, имеющие более высокий индекс, обладают повышенным сроком службы.

Срок службы шины со спущенным давлением (индекс)=(расстояние пробега испытуемой шины/расстояние пробега шины сравнительного примера 1)×100

(4) Наличие или отсутствие межфазного отслаивания

После указанного выше испытания шины со спущенным давлением на беговом барабане, шину подвергают визуальному осмотру на наличие или отсутствие межфазного отслаивания в части шины, имеющей слоеное каучуковое покрытие.

Примеры 1-11, сравнительные примеры 1-8

Смесь, имеющую состав, указанный в следующих ниже таблице 2 и таблице 3, перемешивают в смесителе Banbury, чтобы приготовить не вулканизованную резиновую смесь, которую формуют в виде листа, имеющего толщину 2 мм, и вулканизируют при 145°С в течение 30 минут. Проводят испытания характеристик полученного вулканизованного каучука в соответствии с методами, указанными выше.

Затем радиальные шины (размер шины: 255/55R18), содержащие в качестве бортового наполнителя любой из 19 типов резиновой смеси, приготовленных, как указано выше согласно стандартной методике, и проводят испытание эксплуатационных свойств шины. Обобщенные результаты представлены в таблице 2 и таблице 3.

Как очевидно из результатов, приведенных в таблице 2 и таблице 3, каждая резиновая смесь из примеров, содержащая конкретную композицию смолы, имеет повышенный модуль динамической эластичности Е' и низкое тепловыделение, по сравнению с сравнительными примерами 1-4, где смеси имеют такой же состав, как в примерах изобретения, за исключением того, что в них нет фенольной смолы; и, кроме того, так как они имеют большое удлинение при разрыве, для резиновых смесей подтверждается увеличение срока службы шины со спущенным давлением, которая содержит резиновую смесь изобретения.

С другой стороны, в сравнительном примере 5, где как обычно вводится фенольная смола новолачного типа и гексаметилентетрамин, значение модуля динамической эластичности Е' повышается, но удлинение при разрыве снижается. Было установлено, что такой состав имеет пониженную адгезионную способность (сопротивление отслаиванию) между каучуком и кордом при вулканизации шин, причем срок службы шины со спущенным давлением снижается. В сравнительном примере 6, где вводится фенольная смола новолачного типа и гексаметоксиметилмеламин, увеличиваются значения модуля динамической эластичности Е' и удлинения при разрыве, причем срок службы шины со спущенным давлением улучшается; однако при перемешивании такой резиновой смеси выделяется газообразный формальдегид. Кроме того, в сравнительном примере 7, где вводится только фенольная смола резольного типа, значения модуля эластичности и удлинения при разрыве являются высокими; однако, особенно при высокой температуре, повышается значение tgδ вследствие недостаточного отверждения смолы, и невозможно получить резиновые смеси, соответствующие всем требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция | 1977 |

|

SU906386A3 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2270222C2 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2269559C2 |

| ШИНА И ЭЛАСТОМЕРНЫЙ КОМПАУНД ДЛЯ ШИНЫ, СОДЕРЖАЩИЙ СШИТЫЕ ФЕНОЛЬНЫЕ СМОЛЫ | 2019 |

|

RU2809985C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ФЕНОЛЬНУЮ СМОЛУ | 2010 |

|

RU2549853C2 |

| Латексная композиция для обработки текстильных материалов | 1976 |

|

SU732316A1 |

| КЛЕЕВОЙ ПОДСЛОЙ ДЛЯ КРЕПЛЕНИЯ РЕЗИН К МЕТАЛЛУ ПРИ ВУЛКАНИЗАЦИИ | 2016 |

|

RU2637239C1 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2711411C1 |

| Способ получения пенопласта | 1972 |

|

SU519442A1 |

| НОВЫЕ АЛКИЛФЕНОЛЬНЫЕ СМОЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2699113C1 |

Изобретение относится к резиновой смеси и к шине, и к резиновой смеси, подходящей для применения в качестве детали каркаса шины, особенно в качестве резины для бортового наполнителя шины и к шине, в которой применяется указанная резиновая смесь. Резиновая смесь содержит каучуковый компонент, выбранный из, по меньшей мере, одного из натурального каучука и синтетического каучука, и композицию смолы, содержащую резорциновую смолу новолачного типа и фенольную смолу резольного типа, в количестве от 1 до 30 мас.ч. в расчете на 100 мас.ч. каучукового компонента. Содержание групп диметиленового эфира в фенольной смоле резольного типа составляет от 20 мол.% до 100 мол.%, относительно общего содержания связывающих групп, полученных из альдегидов, которые связывают между собой ароматические кольца, полученные из фенола. Отсутствие использования гексаметилентетрамина или гексаметоксиметилмеламина в качестве отверждающего агента приводит к повышению отверждающей способности и термической стабильности композиции смолы, причем резиновая смесь имеет характеристики высокой эластичности, большого удлинения при разрыве и низкого тепловыделения. Кроме того, шина, которая содержит указанную резиновую смесь в бортовой части шины, обладает повышенным сроком службы при ее использовании. 2 н. и 8 з.п. ф-лы, 1 ил., 3 табл., 11 пр.

1. Резиновая смесь, которая содержит каучуковый компонент, выбранный из, по меньшей мере, одного из натурального каучука и синтетического каучука, и композицию смолы, содержащую резорциновую смолу новолачного типа и фенольную смолу резольного типа, в количестве от 1 до 30 частей по массе в расчете на 100 частей по массе каучукового компонента,

в которой содержание групп диметиленового эфира в фенольной смоле резольного типа составляет от 20 мол.% до 100 мол.%, относительно общего содержания связывающих групп, полученных из альдегидов, которые связывают между собой ароматические кольца, полученные из фенола.

2. Резиновая смесь по п.1, в которой резорциновая смола новолачного типа получена путем взаимодействия резорцина и альдегида в молярном соотношении (альдегид/резорцин) от 0,4 до 0,8.

3. Резиновая смесь по п. 1, в которой содержание резорциновой смолы новолачного типа в композиции смолы составляет от 18% по массе до 50% по массе.

4. Резиновая смесь по п.1, в которой композиция смолы дополнительно содержит наполнитель.

5. Резиновая смесь по п.4, в которой содержание наполнителя составляет от 1 части по массе до 100 частей по массе, в расчете на 100 частей по массе композиции смолы.

6. Резиновая смесь по п.4, в которой наполнитель представляет собой пирогенный диоксид кремния.

7. Резиновая смесь по любому из пп.1-6, в которой каучуковый компонент представляет собой диеновый каучук.

8. Шина, в которой, по меньшей мере, часть бортовой части шины содержит резиновую смесь по любому из пп.1-7.

9. Шина по п.8, в которой бортовая часть шины, содержащая резиновую смесь, представляет собой бортовой наполнитель.

10. Шина по п.8 или 9, в которой резиновая смесь дополнительно содержит технический углерод, содержание которого составляет от 30 частей по массе до 100 частей по массе в расчете на 100 частей по массе каучукового компонента.

| WO 2008074341 А1, 26.06.2008 | |||

| М.Ф.Сорокин и др., "Химия и технология пленкообразующих веществ", "Химия", М., 1981, стр | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| JP 57057734 A1, 07.04.1982 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 2004116592 A1, 17.06.2004 | |||

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU751814A1 |

Авторы

Даты

2014-10-20—Публикация

2010-03-30—Подача