Настоящее изобретение относится к технической области упрочняющих материалов, подходящих для создания композиционных изделий. В частности, изобретение относится к новому промежуточному материалу, состоящему из совокупности лент однонаправленных волокон, для получения композиционных изделий с последующей инжекцией или инфузией термоотверждаемой или термопластичной смолы или смеси обеих, к способу получения такого промежуточного материала, а также к способу получения композиционных изделий из такого промежуточного материала и к полученным композиционным изделиям.

Изготовление композиционных деталей или изделий, то есть изделий, содержащих, с одной стороны, один или несколько волокнистых армирующих элементов или волокнистых слоев, а с другой стороны, матрицу в основном термоотверждаемого типа ("смола"), которая может включать термопласты, может проводиться, например, способом, называемым "прямым" или "LCM" (от английского "Liquid Composite Moulding"). Прямой способ определяется тем, что одно или несколько армирующих волокон используются в "сухом" состоянии (то есть без конечной матрицы), причем смола или матрица укладывается отдельно, например, инжекцией в литейную форму, содержащую армирующие волокна (способ "RTM", от английского Resin Transfer Moulding - трансферное формование смолы), инфузией по толщине армирующих волокон (способ "LRI", от английского "Liquid Resin Infusion" - инфузия жидкой смолы, или способ "RFI", от английского "Resin Film Infusion" - пропитка пленочным связующим), или же промазыванием/пропиткой вручную валиком или кистью каждого единичного слоя волокнистого усиления, наносимого последовательно на литейную форму.

Для способов RTM, LRI или RFI вначале обычно изготавливают волокнистую заготовку в форме желаемого конечного изделия, а затем пропитывают эту заготовку смолой. Смола вводится под давлением или заливается под действием градиента давлений и температуры, затем, когда в заготовке содержится все необходимое количество смолы, система доводится до более высокой температуры для осуществления цикла полимеризации/сшивки отверждения системы.

К композиционным изделиям, использующимся в автомобильной, авиационной или судостроительной промышленности, предъявляются повышенные требования, в частности, в отношении механических свойств. Но механические свойства деталей связаны в основном с таким параметром, как объемная доля волокон (TVF).

В этих отраслях большое число заготовок изготавливают на основе армирующего материала, главным образом из углеродных волокон, в частности, однонаправленного типа. Теоретически можно рассчитать максимальную объемную долю волокон, содержащихся в однонаправленном слое, предполагая два типа упаковки: гексагональная или квадратная. Предполагая соответственно упаковку гексагонального типа и упаковку квадратного типа, получим, что максимальная TVF равна соответственно 90,7% и 78,5% (An Introduction to Composite Materials, D. Hull, T.W. Clyne, Second Edition, Cambridge Solid State Science Series, 1996). Но в реальности получить объемные доли волокон выше 70% для композиционных изделий оказывается затруднительным. На практике специалистами общепризнано, что объемная доля волокон (TVF) примерно 60% является стандартной для получения удовлетворительных композиционных изделий с хорошей воспроизводимостью (S.T. Peters, "Introduction, composite basics and road map", в Handbook of Composites, Chapman & Hall, 1998, p. 1-20 и, в частности, p. 8).

Смола, которая позднее, при получении детали, комбинируется, в частности, путем инжекции или инфузии с однонаправленными армирующими слоями, может быть термоотверждаемой смолой, например, эпоксидного типа. Чтобы позволить надлежащее протекание через заготовку, состоящую из укладки различных слоев углеродных волокон, эта смола чаще всего является очень текучей, например, с вязкостью порядка 50-200 мПа·с при температуре инжекции/инфузии. Основным недостатком этого типа смолы является ее хрупкость после полимеризации/сшивки, что приводит к низкому сопротивлению удару полученных композиционных изделий.

Для решения этой проблемы в документах предшествующего уровня техники предлагалось комбинировать однонаправленные слои углеродных волокон с тонким нетканым материалом (вуалью) из термопластичных волокон. Такие решения описаны, в частности, в патентных заявках или патентах EP1125728, US 628016, WO 2007/015706, WO 2006/121961 и US 6503856. Добавление этого нетканого материала позволяет улучшить механические свойства в испытании на ударное сжатие (CAI) - испытание, применяемое обыкновенно для определения характеристик сопротивления конструкции удару.

Авторы настоящей заявки в ранних патентных заявках WO 2010/046609 и WO 2010/061114 также предлагали особые промежуточные материалы, содержащие слой однонаправленных волокон, в частности углеродных, соединенных склеиванием, на каждой из сторон с тонким нетканым материалом из термопластичных волокон (называемым также вуалью), а также способ их получения. Хотя однонаправленные слои обеспечивают полное покрытие, для некоторых приложений, в частности, для получения деталей большой толщины, одним из ограничений промежуточного материала этого типа является его низкая поперечная проницаемость для смолы, которая будет нагнетаться или заливаться для формирования конечного изделия. В этом контексте в патентной заявке WO 2010/046609 предлагалось решение, состоящее в создании отверстий по всему материалу, которые позволяют ему иметь заданный коэффициент раскрытия. Это решение подходит для применения на практике для слоев шириной больше примерно 20 мм, предпочтительно более 50 мм, но его сложнее реализовать в случае нитей/слоев меньшей ширины. Однако при автоматическом осаждении на существующих машинах используется, например, ширина 3,17 мм или 6,35 мм, которая, таким образом, представляет особый интерес.

Задачей настоящего изобретения является устранение указанных выше проблем и/или усовершенствование известных решений. Также, одной из задач настоящего изобретения является разработка нового промежуточного продукта, подходящего для получения композиционных изделий на основе термоотверждаемой или термопластичной смолы, в частности, путем инжекции или инфузии смолы, причем этот продукт имеет достаточную проницаемость и позволяет достичь достаточно малого времени диффузии смолы, даже при конструировании деталей большой толщины, например, более 20 мм.

Еще одной задачей изобретения является выполнение указанного технического задания и изготовление промежуточного продукта, простого в изготовлении и встраиваемого в автоматизированные процессы.

Еще одной задачей изобретения является также изготовление промежуточного продукта, который можно было бы напрямую получать в литьевой форме с определенной геометрической формой, адаптированной для получения искомого конечного композиционного изделия, и который, таким образом, находится в виде заготовки.

В этом контексте, изобретение относится к промежуточным материалам, способу и композиционным изделиям, какие определены в формуле изобретения.

В частности, промежуточный материал согласно изобретению содержит и состоит исключительно из совокупности отдельных лент, причем каждая лента состоит из неперфорированного слоя однонаправленных армирующих волокон, соединенных на каждой из своих сторон с тонким нетканым материалом (вуалью) из термопластичных волокон, причем связь между слоем однонаправленных волокон и вуалью из термопластичных волокон обеспечивается склеиванием, в частности, путем по меньшей мере частичного расплавления термопластичных волокон, и отличается тем, что ленты располагают рядом друг с другом последовательными слоями, в частности, по меньшей мере в четыре слоя, чтобы ленты двух последовательных слоев накладывались с или без перекрещивания, но без переплетения, причем связь между одной лентой и лентой или лентами, на которые она накладывается, обеспечивается склеиванием, в частности, по меньшей мере частичным расплавлением термопластичных волокон, и тем, что в каждом слое ленты расположены по существу параллельно друг другу на по меньшей мере большей части своей длины, будучи независимыми и отстоящими друг от друга, и тем, что ленты по меньшей мере двух слоев идут в двух разных направлениях.

Другие характеристики материала по изобретению подробно описаны в формуле изобретения.

Материал согласно изобретению предназначен для получения композиционных изделий прямым способом. Также, масса нетканого материала в каждой покрытой вуалью ленте составляет от 0,1 до 10%, предпочтительно от 3 до 10% от полной массы каждой ленты.

Объектом изобретения является также способ получения промежуточного армирующего материала или заготовки согласно изобретению, включающий следующие этапы:

a) подготавливают по меньшей мере одну отдельную ленту, состоящую из неперфорированной укладки однонаправленных армирующих волокон, соединенную на каждой из своих сторон с вуалью из термопластичных волокон, причем связь между слоем однонаправленных волокон и вуалями обеспечивается расплавлением термопластичных волокон, по меньшей мере частичным,

b) располагают такие ленты рядом друг с другом последовательными слоями, в частности, по меньшей мере в четыре слоя, чтобы ленты двух последовательных слоев накладывались с или без перекрещивания, но без переплетения, и чтобы в каждом слое ленты располагались по существу параллельно друг другу на по меньшей мере большей части их длины, будучи независимыми и отстоящими друг от друга, и чтобы ленты по меньшей мере двух слоев шли в двух разных направлениях,

c) обеспечивают связь между одной лентой и лентой или лентами, на которые она накладывается, по меньшей мере частичным расплавлением термопластичных волокон.

Объектом изобретения является также способ получения композиционного изделия, отличающийся тем, что он содержит следующие этапы:

a) подготавливают по меньшей мере один промежуточный армирующий материал или заготовку согласно изобретению,

b) факультативно, укладывают друг на друга разные материалы и, факультативно, скрепляют их в виде заготовки,

c) добавляют, инфузией или инжекцией, термоотверждаемую и/или термопластичную смолу,

d) отверждают искомую деталь посредством этапа полимеризации/сшивки, следуя определенному циклу по температуре, и под давлением, с последующим охлаждением.

Согласно частному варианту осуществления способа по изобретению, термоотверждаемую смолу добавляют инфузией под давлением ниже атмосферного давления, в частности, при давлении ниже 1 бар, например, составляющем от 0,1 до 1 бар.

Согласно другому аспекту, изобретение относится к композиционным изделиям, которые можно получить таким способом и которые имеют, в частности, объемную долю волокон (TVF) от 50 до 63%, предпочтительно от 53 до 60%.

Согласно еще одному варианту осуществления, изобретение обеспечивает формовочный материал, содержащий множество слоев, причем каждый слой содержит ориентированные и отстоящие друг от друга армирующие ленты, причем ориентация лент в одном слое отличается от ориентации лент в соседнем слое, причем каждая лента содержит армирующий волокнистый материал.

Формовочный материал может также содержать связующее для сохранения ориентации лент. Это связующее может содержать термопластичный волокнистый материал.

Различные другие характеристики выявляются из описания, приводимого ниже со ссылкой на сопровождающие чертежи, на которых:

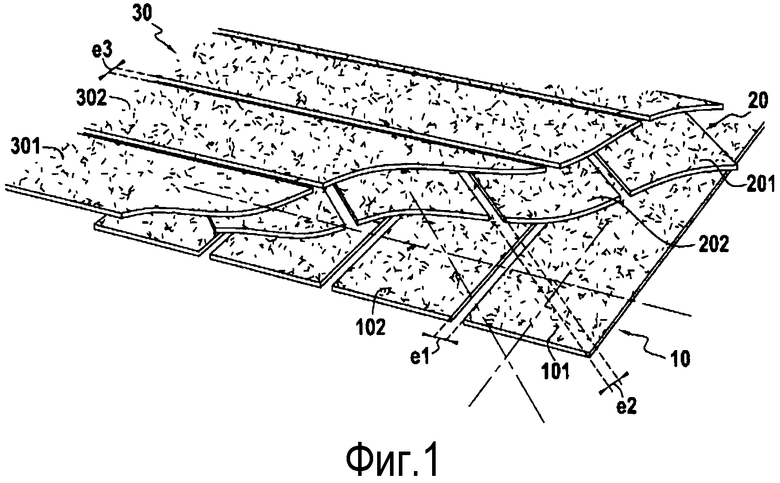

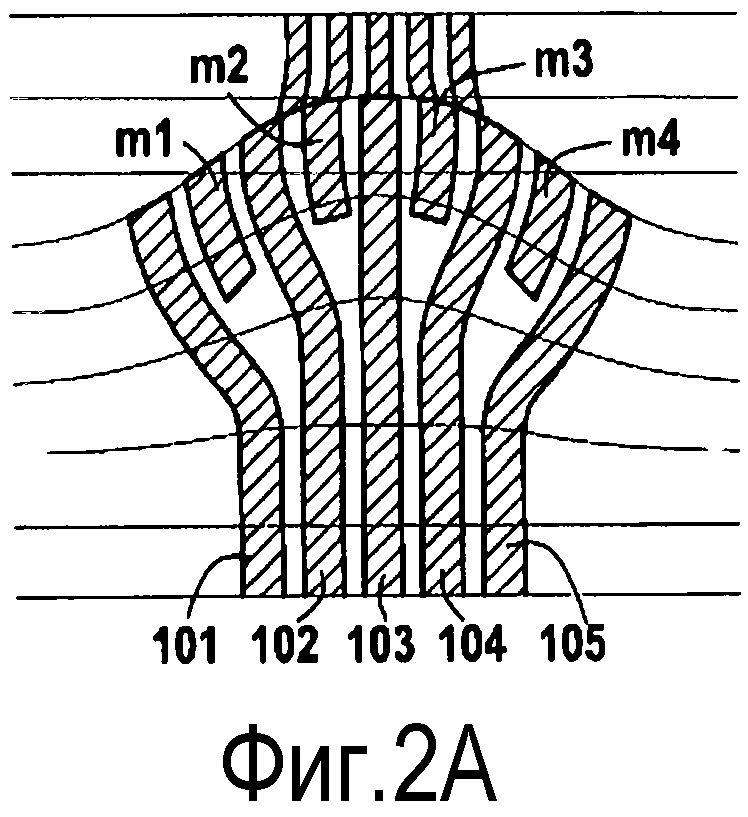

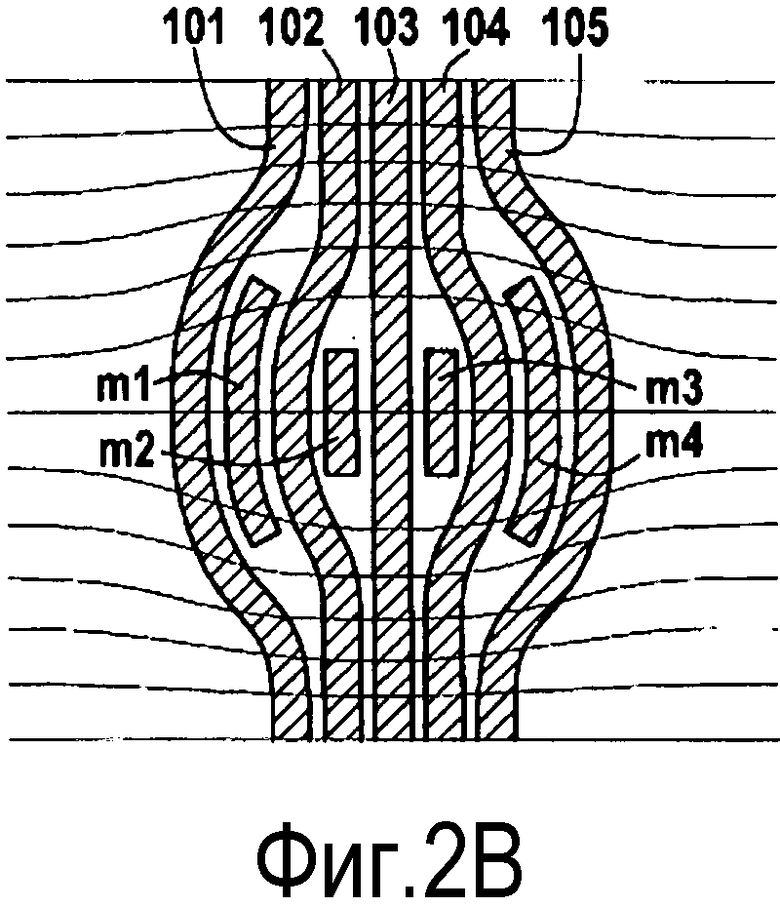

Фиг.1, 2A и 2B схематически показывают разные конфигурации, которые может иметь промежуточный материал по изобретению.

Фиг.2A изображает частичный вид в изометрии слоя лент в зоне утолщения.

Фиг.2B - соответствующий частичный вид сверху.

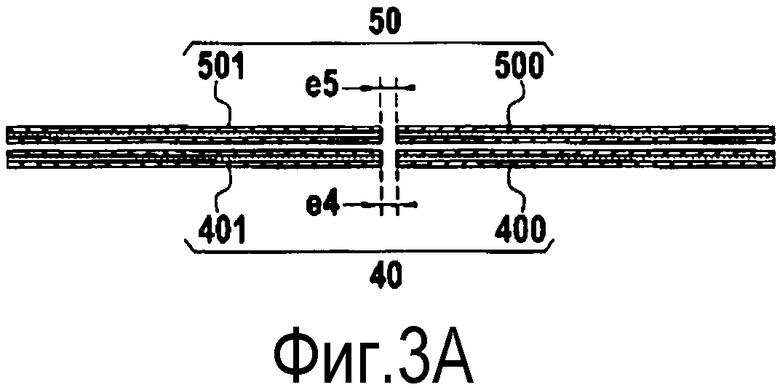

Фиг.3A и 3B изображают виды в разрезе, показывающие расположение, которое могут принимать в промежуточном материале по изобретению ленты последовательных слоев, ориентированные в одинаковом направлении.

Фиг.4 и 5 - виды в изометрии, частично раскрытые, и в разрезе ленты, используемой в рамках изобретения, причем однонаправленная укладка комбинируется с двумя неткаными материалами.

Фиг.6 изображает вид устройства, которое может применяться для получения композиционных изделий.

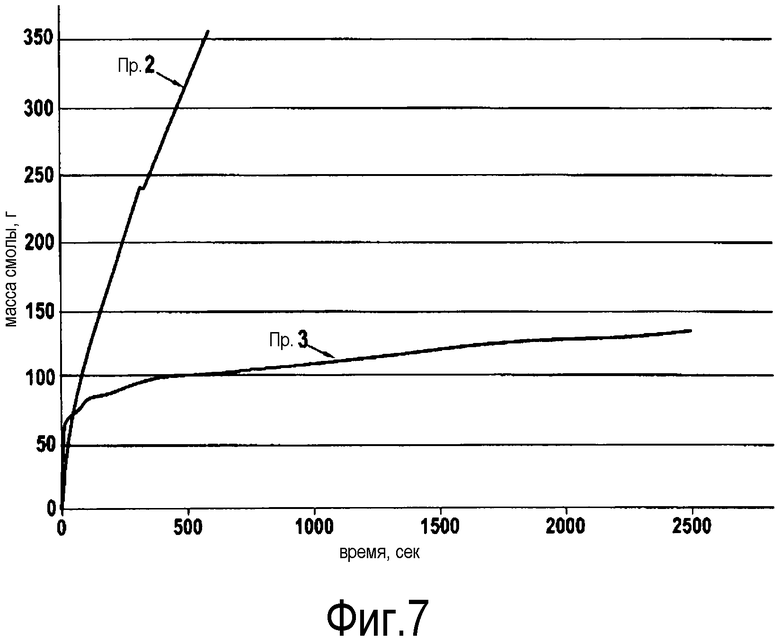

Фиг.7 - изменение степени заполнения смолой, когда конфигурации, показанные на фиг.3A и 3B, используются для способа вакуумной заливки.

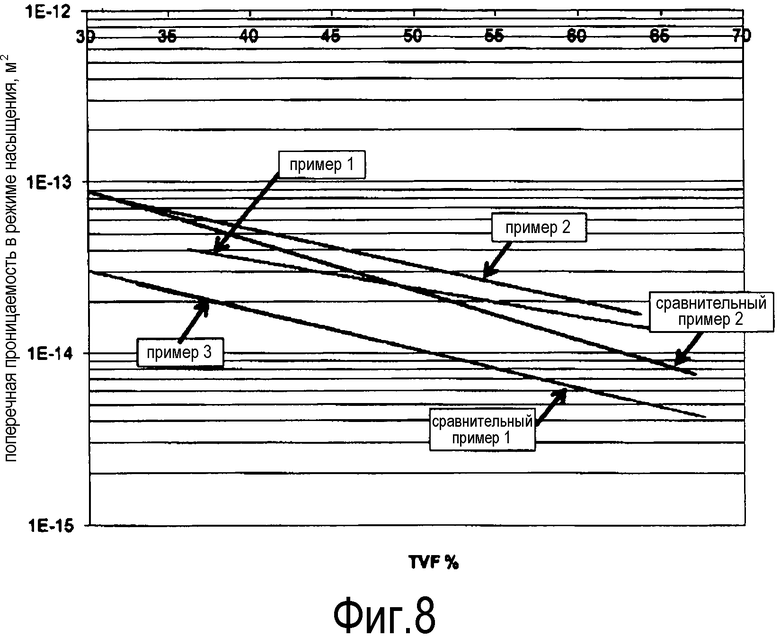

Фиг.8 - изменение поперечной проницаемости в зависимости от TVF, полученное для материалов согласно изобретению и для сравнительных материалов.

Изобретение предлагает материалы, полученные раскладкой лент, из которых по меньшей мере некоторые, а предпочтительно все являются лентами, называемыми покрытыми вуалью. В рамках изобретения однонаправленные нити или филаменты, из которых образованы ленты, соединены на каждой своей стороне с неткаными материалами (называемыми также вуалью) перед их применением для получения промежуточного материала согласно изобретению. Равным образом, в материале согласно изобретению каждая покрытая вуалью лента состоит из укладки однонаправленных армирующих волокон, соединенных с двумя неткаными материалами на всей своей длине. Как показано на фиг.1, в рамках изобретения разные ленты 100, 101, ..., 200, 201, ..., 300, 301, ... расположены плоскостно рядом друг с другом последовательными слоями 10, 20, 30, ... будучи отделены друг от друга в каждом слое на расстояние e1, e2, e3, .... Первую серию 10 (называемую также слоем или пластом) лент располагают на плоской поверхности, как показано на фиг.1, или по определенной форме, как показано на фиг.2A и 2B. Затем вторую серию 20 лент располагают рядом с промежутком, плоскостно или по определенной форме, например, с ориентацией, отличной от ориентации в первой серии 10. Таким образом производят укладку разных серий лент, параллельных друг другу в каждой серии, предпочтительно по меньшей мере четырех серий, в зависимости от желательных толщины и ориентаций, по аналогии с классическим однонаправленным материалом. Все слои лент могут иметь разные направления или только некоторые из них, а другие могут иметь одинаковые направления. Особенно подходящими ориентациями являются чаще всего ориентации, составляющие угол 0°, +45° или -45° (что соответствует также +135°) и +90° с главной осью детали, какую требуется получить. Главной осью детали является обычно самая большая ось детали, и угол 0° соответствует этой оси. Можно, например, реализовать квазиизотропные, симметричные или ориентированные укладки, выбирая ориентацию слоев. В качестве примера квазиизотропной укладки можно назвать укладку в соответствии с углами 45°/0°/135°/90° или 90o/135°/0°/45°. В качестве примера симметричной укладки можно назвать 0°/90°/0° или 45°/135°/45°. В каждой серии ленты идут по существу параллельно друг другу, за исключением, например, зон утолщений II, где между лентами 100, 101 и т.д. могут быть помещены отрезки дополнительных лент m1, m2, ..., создающие зоны непараллельности, как показано на фиг.2A и 2B. Эти отрезки лент вводятся, чтобы не нарушить привилегированное направление нитей, но чтобы компенсировать разницу длины из-за утолщения. Введение сегментов ленты производится только в крайних случаях. Когда это возможно, в зонах кривизны промежуток между двумя полосами или сериями полос делают чуть отличающимся от промежутка между полосами, находящимися в ровных зонах этой же детали. Таким образом, в каждом слое или пласте ленты позиционированы параллельно друг другу на всей их длине, за исключением зон кривизны или утолщения, где может вводиться непараллельность, в частности, из-за разницы расстояний, которые должны пройти две соседние ленты.

Наличие промежутков между двумя соседними лентами в одной серии позволяет повысить проницаемость в плоскости (то есть параллельно слоям волокон) и поперечную проницаемость (то есть поперек слоям нитей) промежуточного материала по изобретению по сравнению с материалом, в котором однонаправленные слои обеспечивают полное покрытие. В частности, в рамках изобретения может быть получена поперечная проницаемость в режиме насыщения от 10-14 м2 до 2·10-14 м2. Тем не менее, чтобы установить такую проницаемость, нужно, чтобы ленты двух последовательных слоев располагались таким образом, чтобы не было полного перекрытия промежутков между лентами одного из слоев лентами другого слоя. Это имеет место, в частности:

- либо когда не имеется ни одного последовательного слоя, в котором ленты идут в одинаковых направлениях,

- либо когда имеются последовательные слои 40 и 50, в которых ленты ориентированы в одинаковых направлениях, но имеется полное или почти полное наложение лент слоев, в которых ленты ориентированы в одинаковых направлениях, как показано на фиг.3A. Действительно, ленты 400 и 401 слоя 40 наложены на ленты 500 и 501 слоя 50. Полосы двух последовательных слоев с одинаковой ориентацией не должны быть смещены относительно друг друга так, чтобы смещение приводило к полному перекрыванию промежутка между лентами нижнего или верхнего слоя.

Действительно, в случае, показанном на фиг.3B, где полосы двух последовательных слоев смещены на полуширину полосы так, что промежутки того или иного слоя совпадают с полосами другого слоя, проницаемость не улучшается. Однако такой материал легок в изготовлении, в частности, для получения заготовок в формовочных матрицах, причем размещение полос малой ширины легче, чем размещение листового материала большей ширины.

Предпочтительно, каждый слой лент имеет коэффициент раскрытия, лежащий в интервале от 0,5 до 9%, предпочтительно от 3 до 6%. Этот коэффициент является коэффициентом раскрытия каждого слоя, взятого по отдельности, абстрагируясь от других слоев. Коэффициент раскрытия определяют, например, методом, описанным в патентной заявке WO 2010/046609, к которой можно обратиться за дополнительной информацией. Чтобы осуществить это измерение на одном слое, раскладку можно провести в прозрачном вакуумированном корпусе, причем склеивание осуществляется таким же образом, как и с предыдущим слоем, состоящим из полосы того же материала. Такие коэффициенты раскрытия позволяют получить интересные проницаемости, сравнимые или выше проницаемостей, получаемых с традиционными прошитыми многоосными материалами. Например, в каждой серии (называемой также слоем) параллельных лент отношение ширины ленты к промежутку между двумя соседними лентами лежит в диапазоне от 7 до 150, предпочтительно от 15 до 40. Чаще всего в каждом слое и даже во всех слоях все ленты имеют по существу одинаковую ширину, и промежутки (e1, e2, e3, e4, e5, ..., как показано на фиг.1, 3A и 3B) между двумя соседними лентами также будут по существу идентичными. Кроме того, предпочтительно, чтобы промежуток между двумя соседними лентами в одном слое в зонах параллельности составлял максимум 0,4 мм, чтобы не допустить образования сгустков смолы при изготовлении конечной детали, которые были бы, в частности, источниками микрорастрескивания после гидротермического цикла. Эта величина промежутка соответствует среднему значению в зонах параллельности. Этот промежуток лежит, например, в диапазоне от 0,1 до 0,4 мм, предпочтительно от 0,2 до 0,4 мм. Однако можно, чтобы в зонах кривизны или утолщения, где ленты локально непараллельны (называемых зонами непараллельности), промежуток между лентами был чуть больше.

Ленты одной серии или слоя являются индивидуальными и не зависят друг от друга, в отличие, в частности, от лент однонаправленных волокон, которые были бы связаны между собой одним единственным нетканым материалом. Ленты одной серии связаны только благодаря присутствию лент других слоев, перекрещивающихся с ними и обеспечивающих связь всей системы. Связность системы обеспечивается связью между одной лентой и лентой или лентами, на которые она накладывается, причем эта связь реализуется склеиванием. Для обеспечения когезии всей системы по меньшей мере два слоя ленты имеют разные ориентации. Эта связь реализуется чаще всего путем расплавления термопластичных волокон, по меньшей мере частичного, из которых состоят вуали, с последующим охлаждением. Это расплавление может обеспечиваться по мере размещения каждой покрытой вуалью ленты по аналогии со способом, описанным в патентной заявке EP 1469113, поданной настоящим заявителем, или на этапе термокомпрессии на одном или нескольких полных слоях или только на части их поверхности, например, на наружных частях получаемых деталей, например, на их периметре, и это можно делать на подложке плоской или более сложной формы. Расплавление может обеспечиваться также плоскостно на части формы, которую требуется получить, причем это плавление между слоями происходит, в частности, в зонах, не требующих перемещения между слоями при термокомпрессии, а остальная часть слоев остается свободной от любого движения, позволяя, таким образом, получение совокупности слоев в определенной форме благодаря перемещению нитей слоев, оставшихся не скрепленными с нижними слоями. Не исключается также, что нетканые материалы будут покрыты другим полимерным связующим, например, термоотверждаемым порошком, в частности, эпоксидного типа, который обеспечивал бы или способствовал связыванию. Предпочтительно, между разными слоями ленты не имеется никаких связей посредством прошивки и/или провязывания.

Другое преимущество материала по изобретению, полученного из индивидуальных и независимых полос, состоящих из однонаправленных армирующих волокон, соединенных на каждой своей стороне с нетканым материалом из термопластичных волокон, относится, в частности, к деформируемости и к легкости изготовления заготовки сложной формы на формовочных матрицах. Действительно, тот факт, что сразу используются ленты, несущие нетканые материалы, которые придадут искомые механические свойства конечной детали, открывает широкие возможности для конструирования. Например, материал согласно изобретению может быть получен напрямую путем раскладки покрытой вуалью ленты на плоскую подложку или подложку определенной формы, в зависимости от формы желаемого изделия. Материал согласно изобретению может быть напрямую получен либо в определенной геометрической форме, причем эта форма сохраняется благодаря плавлению/охлаждению термопластичных волокон, либо в виде плоского листа, который можно затем позиционировать и складывать после нагрева на матрицу сложной формы, при изготовлении конечной детали.

В рамках изобретения под лентой или полосой понимается листовой материал, длина которого намного больше его ширины. Такие ленты могут, в частности, иметь ширину от 3 до 25 мм. Покрытые вуалью ленты могут быть получены из одной или нескольких нитей, причем одна нить состоит из множества филаментов. Покрытые вуалью ленты меньшей ширины могут быть получены в случае, когда используется очень тонкая нить 1 K или 3 K. Как показывает фиг.4, покрытые вуалью ленты I, используемые в рамках изобретения, имеют длину l и ширину L. Эти покрытые вуалью ленты состоят из множества филаментов f (случай единственной нити 1) или из множества нитей 1 (каждая из которых состоит из множества филаментов), которые расположены параллельно по ширине ленты. Покрытая вуалью лента имеет в целом прямоугольную форму и соединена на каждой из своих основных сторон 1a и 1b с нетканым материалом (соответственно 2a и 2b), как показывает фиг.5.

Под нетканым материалом, который можно также назвать "вуалью", классически понимается совокупность непрерывных или коротких волокон, расположенных случайным образом. Эти нетканые материалы или вуали могут быть получены, например, способами "meltblow", "spunlaid" или "electrospinning", хорошо известными специалисту. В частности, волокна, образующие нетканый материал, могут иметь средний диаметр в диапазоне от 0,5 до 70 мкм, предпочтительно от 0,5 до 30 мкм. Нетканые материалы могут состоять из коротких волокон или, предпочтительно, из непрерывных волокон. В случае нетканого материала из коротких волокон эти волокна могут иметь, например, длину от 1 до 100 мм. Применение нетканых материалов, которые имеют случайное и изотропное покрытие, позволяет придать каждой покрытой вуалью ленте однородную когезию во всех направлениях, в отличие от использования, например, отстоящих связующих нитей. Для каждой покрытой вуалью ленты связь между неткаными материалами и однонаправленной укладкой была обеспечена заранее путем нагрева, используя клейкие свойства термопластичных нетканых материалов при высокой температуре, с последующим охлаждением. В качестве примера, волокна, из которых образованы нетканые материалы, предпочтительно состоят из термопластичного материала, выбранного, в частности, из: полиамидов (PA, например, PA6, PA12, PA11, PA6,6, PA 6,10, PA6,12 и т.д.), сополиамидов (CoPA), блок-сополимеров полиамидов с простым или сложным эфиром (PEBAX, PEBA), полифталамида (PPA), сложных полиэфиров (например, полиэтилентерефталат (PET), полибутилентерефталат (PBT)), сложных сополиэфиров (CoPE), термопластичных полиуретанов (TPU), полиацеталей (POM), полиолефинов C2-C8 (например, полипропилены (PP), полиэтилены высокой плотности (HDPE), полиэтилены низкой плотности (LDPE), линейные полиэтилены низкой плотности (LLDPE и т.д)) и/или из сополимеров последних, из полиэфирсульфонов (PES), полисульфонов (PSU), полифениленсульфонов (PPSU), полиэфирэфиркетонов (PEEK), полиэфиркетонкетона (PEKK), полифениленсульфида (PPS) или полиэфиримидов (PEI), термопластичных полиимидов, жидкокристаллических полимеров (LCP), феноксиполимеров, блок-сополимеров, таких как сополимеры стирол-бутадиен-метилметакрилат (SBM), сополимеры метилметакрилат-бутилакрилат-метилметакрилат (MAM) и их смесей. Нетканые материалы могут состоять из волокон той же природы, а также из смеси волокон, из которых состоят эти термопластичные материалы. Очевидно, что материал адаптирован к разным типам термоотверждаемых или термопластичных систем, используемых для образования матрицы, при позднейшем изготовлении композиционных изделий.

Каждая покрытая вуалью лента, используемая для создания промежуточного материала согласно изобретению, имеет на каждой из ее главных сторон нетканый материал из термопластичных волокон, который придает ей когезию. В частности, в качестве нетканого материала из термопластичных волокон можно использовать нетканые материалы, выпускаемые в продажу, например, фирмами Protechnic (66, rue des Fabriques, 68702 - CERNAY Cedex - France) или Spunfab Ltd./Keuchel Associates, Inc. (175 Muffin Lane Cuyahoga Falls, OH 44223, USA).

В рамках изобретения под "однонаправленной укладкой армирующих волокон" понимается укладка, состоящая исключительно или почти исключительно из армирующих волокон, расположенных параллельно друг другу. В частности, согласно частному варианту осуществления изобретения, однонаправленная укладка совсем не содержит уточных нитей, переплетающихся с армирующими волокнами, чтобы избежать волнистости. В частности, промежуточный материал согласно изобретению не содержит ни тканья, ни сшивки, ни вязанья. В однонаправленной укладке углеродные нити предпочтительно не соединены с полимерным связующим и поэтому называются сухими, то есть их не пропитывают, не промазывают, не соединяют ни с каким полимерным связующим перед их соединением с термопластичными неткаными материалами. Тем не менее, углеродные волокна чаще всего характеризуются массовой долей стандартного замасливателя, которая может составлять не более 2% от их массы.

Однонаправленные укладки могут состоять из одной или нескольких армирующих нитей. В качестве примера, армирующие нити могут быть получены из материала, выбранного из следующих материалов: углерод, стекло, арамид, оксид кремния, базальт, керамика и их смеси, или из любого другого материала, используемого в области композиционных материалов, причем волокна могут быть натуральными или синтетическими. Однако предпочтительны углеродные волокна.

В каждой ленте армирующие филаменты или волокна расположены так, чтобы обеспечить почти полное покрытие, предпочтительно полное, всей поверхности ленты. В частности, когда покрытая вуалью лента состоит из однонаправленной укладки нескольких нитей, они будут располагаться вплотную, с минимальным и даже без какого-либо отсутствия вещества ("gap" по-английски) или без наложения ("overlap" по-английски). Таким образом, однонаправленная укладка и, следовательно, покрытая вуалью лента могут считаться неперфорированными.

Нить обычно состоит из множества филаментов и обычно содержит, в случае углеродных нитей, от 1000 до 80000 филаментов, предпочтительно от 12000 до 24000 филаментов. Особенно предпочтительно, в рамках изобретения используются углеродные нити от 1 до 24 K, например, 3 K, 6 K, 12 K или 24 K, предпочтительно от 12 до 24 K. Образующие волокна предпочтительно являются непрерывными. Нити в покрытых вуалью лентах имеют поперечное сечение в форме параллелограмма или эллипса и считаются плоскими нитями. Эти нити имеют определенную ширину и толщину. Например, плоская углеродная нить 3 K и титром 200 текс имеет обычно ширину от 1 до 3 мм, плоская углеродная нить 12 K и титром 446 текс имеет ширину от 2 до 5 мм, плоская нить 12 K и титром 800 текс имеет ширину от 3 до 7 мм, плоская углеродная нить 24 K и титром 1600 текс имеет ширину от 5 до 12 мм, и плоская углеродная нить 24 K и титром 1040 текс имеет ширину от 5 до 10 мм. Таким образом, плоская углеродная нить из 3000-24000 филаментов чаще всего будет иметь ширину от 1 до 12 мм. Для некоторых вариантов осуществления углеродные нити, находящиеся в покрытых вуалью лентах, имеют титр в диапазоне от 60 до 3800 текс, предпочтительно от 400 до 900 текс. Перед соединением нити или нитей с вуалями для получения лент можно разложить или нет нити, применяющиеся классически, имеющиеся в продаже. В качестве примера, толщина однонаправленной укладки углеродных нитей в ленте может составлять примерно от 90 до 270 мкм. Среди углеродных нитей различают высокопрочные нити (High Resistance, HR), у которых модуль упругости при растяжении составляет от 220 до 241 ГПа и у которых предел прочности при растяжении составляет от 3450 до 4830 МПа, нити промежуточного модуля (Intermediate Module, IM), у которых модуль упругости при растяжении составляет от 290 до 297 ГПа и у которых предел прочности при растяжении составляет от 3450 до 6200 МПа, и нити высокого модуля (High Module, HM), у которых модуль упругости при растяжении составляет от 345 до 448 ГПа и у которых предел прочности при растяжении составляет от 3450 до 5520 Па (согласно "ASM Handbook", ISBN 0-87170-703-9, ASM International 2001).

Покрытые вуалью ленты, какие описаны выше и некоторые более точные примеры которых будут приведены ниже в описании и примерах, применяются в рамках изобретения для получения промежуточных материалов, предназначенных для соединения со смоляной матрицей для позднейшего изготовления композиционных изделий, в частности, для авиации. Смоляная матрица может иметь термопластичную или, предпочтительно, термоотверждаемую природу или состоять из смеси термоотверждаемой и термопластичной смол. В промежуточных материалах согласно изобретению эти покрытые вуалью ленты располагаются рядом друг с другом так, чтобы оставить промежуток между двумя соседними лентами. Каждая совокупность лент, размещенных по существу параллельно друг другу, называется слоем. Для образования промежуточного материала друг на друга накладываются разные слои, чаще всего по меньшей мере четыре слоя, которые, возможно, перекрещиваются без переплетения. Промежуточные материалы согласно изобретению предпочтительно состоят исключительно из покрытых вуалью лент, состоящих из ряда армирующих нитей или филаментов, которые проходят в направлении, параллельном длине ленты, образуя однонаправленную укладку, которая соединена на каждой из своих сторон с нетканым материалом из термопластичных волокон, причем эти два нетканых материала обеспечивают когезию покрытой ленты благодаря ее термопластичному характеру. В частности, промежуточные материалы согласно изобретению состоят исключительно из совокупности покрытых вуалью лент, какие более точно описываются в настоящей патентной заявке. Однако не исключается, что в промежуточных материалах по изобретению эти покрытые вуалью ленты будут комбинироваться с другими лентами, такими как одиночные нити или другими. Действительно, эти покрытые вуалью ленты могут, например, использоваться только в определенных ориентациях многоосного материала, причем нити других ориентаций являются классическими и не покрыты вуалью и даже могут состоять, исключительно или нет, из других типов сухих усилителей, таких как плетеная тесьма, ткань или прошитый многоосный материал.

Патентные заявки WO 2010/046609 и WO 2010/061114, к которым можно отослать для дополнительной информации, описывают особые типы покрытых вуалью лент из углеродных волокон, которые позволяют получить промежуточные материалы согласно изобретению, что позволит, в частности, получить композиционные изделия, обладающие одновременно хорошими механическими свойствами и повышенной объемной долей волокон, т.е. свойствами, к которым стремятся, в частности, в области авиации. Согласно предпочтительному варианту осуществления, каждая покрытая вуалью лента, из которой образован промежуточный материал по изобретению, состоит из однонаправленной укладки углеродных волокон, имеющей поверхностную плотность от 100 до 280 г/м2, соединенной на каждой из своих сторон с нетканым материалом из термопластичных волокон, причем указанные нетканые материалы имеют, каждый, толщину от 0,5 до 50 микрон, предпочтительно от 3 до 35 микрон. Согласно одному частному варианту осуществления, каждая покрытая вуалью лента имеет толщину от 80 до 380 микрон, предпочтительно от 90 до 320 микрон и предпочтительно от 93 до 305 микрон. В рамках настоящего изобретения толщины и поверхностные плотности определяются, например, согласно методам, описанным в патентной заявке WO 2010/046609.

Предпочтительно, толщина каждой покрытой вуалью ленты, присутствующей в промежуточном продукте по изобретению, имеет низкую вариабельность, в частности, с изменениями толщины, при которых стандартное отклонение не превышает 20 мкм, предпочтительно не превышает 10 мкм. Эта характеристика позволяет улучшить равномерность композиционных изделий, которые могут быть получены.

Кроме того, поверхностная плотность нетканого материала, присутствующего в каждой покрытой вуалью ленте, предпочтительно лежит в интервале от 0,2 до 20 г/м2.

В каждой ленте соединение между однонаправленной укладкой и вуалями может быть выполнено дискретным, например, только в определенных точках или зонах, но предпочтительно выполняется согласно связи, называемой непрерывной, которая распространяется на всю поверхность укладки. Соединение однонаправленной укладки с двумя вуалями может осуществляться посредством клеевого слоя, например, выбранного из эпоксидных клеев, полиуретановых клеев, термоотверждающихся клеев, клеев на основе полимеризующихся мономеров, структурных акриловых или модифицированных акриловых клеев, термоплавких клеев. Но чаще всего соединение осуществляется благодаря клейким свойствам, которыми обладают вуали при высокой температуре, например на этапе термокомпрессии при их получении, что позволяет обеспечить связь между однонаправленной укладкой и вуалями. Таким образом, связь чаще всего обеспечивается, по меньшей мере частично, по меньшей мере частичным расплавлением термопластичных волокон вуалей с последующим охлаждением. Предпочтительно, когезия каждой покрытой вуалью ленты обеспечивается без сшивки, тканья или вязанья. Предпочтительно, связь между однонаправленной укладкой и вуалями обеспечивается исключительно термопластичными неткаными материалами.

Согласно частному варианту осуществления, каждая покрытая вуалью лента имеет заданную ширину, по существу постоянную по всей ее длине, то есть покрытые вуалью ленты имеют очень низкое изменение ширины по всей их длине. В этом случае, благодаря по существу постоянной ширине используемых покрытых вуалью лент, покрытые ленты по изобретению также имеют очень низкую изменчивость поверхностной плотности. В частности, ширина каждой покрытой вуалью ленты имеет, на всей длине указанной ленты, стандартное отклонение заметно ниже 0,25 мм, предпочтительно ниже 0,22 мм и предпочтительно меньше или равное 0,20 мм. Низкая изменчивость ширины позволяет, в частности, получить позднее детали большой однородности, с контролируемыми механическими свойствами. Ширина покрытых вуалью лент и стандартное отклонение могут быть определены способом, указанным в патентной заявке WO 2010/061114. Такая покрытая вуалью лента по существу постоянной ширины может быть получена способом, описанным в патентной заявке WO 2010/061114, к которой можно обратиться за дополнительной информацией.

Согласно еще одному частному варианту осуществления, который может комбинироваться с предыдущими, каждая покрытая вуалью лента не имеет волокон, обрезанных на ее продольных кромках. Это облегчает применение этих лент в процессах автоматизированной раскладки. Действительно, наличие разрезанных волокон или филаментов на краях ленты имеет тот недостаток, что создает зоны скопления волокон или филаментов в определенных точках вдоль направления ленты в указанных способах и вызывает остановку машины из-за обрыва нитей или из-за плохого качества созданного усиления. Эти края с присутствием резаных филаментов являются также источниками нитей, обматывающихся вокруг самих себя при размотке бобины, на которую намотана лента, следствием чего являются также обрывы нитей или брак (тогда говорят о "кольцах", создаваемых на бобине с лентой). Такое свойство становится возможным, в частности, при способе, описанном ранее в патентной заявке WO 2010/061114.

Равным образом, согласно частному варианту осуществления, который может комбинироваться с предыдущими, каждая покрытая вуалью лента только в некоторых точках своих продольных кромок или на всей длине своих продольных кромок имеет прямую связь между двумя неткаными материалами, реализованную благодаря термопластичному характеру этих материалов.

Промежуточные материалы по изобретению могут применяться для получения авиационных деталей, которые требуют высоких механических характеристик, в частности, для получения силовых элементов конструкции, а также для конструирования деталей в области автомобилей, ветряных двигателей, резервуаров высокого давления или в других промышленных приложениях, где механические характеристики важны не настолько, но где промежуточный продукт согласно изобретению будет представлять интерес с точки зрения скорости диффузии смолы, нагнетаемой или заливаемой позднее. Такие детали могут быть получены любым известным прямым способом, таким как способы инфузии или инжекции термоотверждаемых и даже термопластичных смол. Используемая матрица предпочтительно является матрицей термоотверждаемого типа. Нагнетаемая смола должна выбираться, например, из следующих термоотверждаемых полимеров: эпоксиды, ненасыщенные полиэфиры, виниловые эфиры, фенольные полимеры, полиимиды, бисмалеимиды. Композиционное изделие получают после этапа термообработки. В частности, композиционное изделие получают обычно путем классического цикла отверждения рассматриваемых полимеров, проводя термообработку, рекомендованную поставщиками этих полимеров и известную специалисту. Этот этап отверждения желаемой детали осуществляется полимеризацией/сшивкой, следуя определенному температурному циклу, и под давлением, с последующим охлаждением. Давление, прикладываемое во время цикла обработки, является низким в случае вакуумной заливки и более высоким в случае инжекции в форму RTM.

Предлагаемые изобретением промежуточный материал и способ позволяют в определенных случаях получать композиционные изделия, имеющие TVF порядка 60%, что соответствует стандартной степени для силовых конструкций в авиации (то есть основных деталей аппарата), а также позволяют значительно улучшить сопротивление удару при низкой скорости у полученных композиционных изделий: например, падение инструмента в цехе во время изготовления композиционной конструкции, удар о постороннее тело при ее применении при работе на земле.

Давление, прикладываемое в способе инжекции, выше, чем в способе инфузии. Кроме того, в способах инжекции обычно используются закрытые формы. Отсюда следует, что детали с надлежащей TVF легче получать способом инжекции, чем способом инфузии. Материалы согласно изобретению позволяют достичь желаемой объемной доли волокон, в частности, порядка 53-60%, даже когда композиционное изделие получают с применением этапа c), какой указан выше, который использует инфузию, а не инжекцию смолы. Впрочем, такой вариант осуществления представляет собой выгодный вариант, в частности, в отношении суммарных затрат на получение композиционного изделия.

Композиционные изделия, которые могут быть получены способом по изобретению, также являются составной частью изобретения, в частности, детали, которые имеют объемную долю волокон от 50 до 63% и, в частности, от 53 до 60%.

Примеры ниже позволяют проиллюстрировать изобретение, но не имеют ограничительного характера.

Примеры осуществления

Описание исходных материалов

Для этих экспериментов использовался следующий материал:

укладка из 3 углеродных нитей IMA 12 K, 446 текс от компании Hexcel, соединенная с термопластичной вуалью 128D06 от компании Protechnic на каждой стороне.

Укладка откалибрована на ширину 5,97 мм (стандартное отклонение 0,16 мм) согласно способу, описанному в патентной заявке FR0858096, используя следующие установки:

(9)

(10)

(11a и 11b)

(12a и 12b)

Конечная поверхностная плотность полученной ленты составляет 224 г/м2.

Способ, применяемый для расположения лент

Автоматическую контактную раскладку ленты за лентой осуществляли благодаря головке, которая гарантирует поддержку нити при осаждении, предотвращая любое боковое движение.

Головка для нанесения армирующей нити на поверхность раскладки содержит:

- Несущую конструкцию, состоящую из опорной пластинки, ограничивающей с обеих сторон переднюю и заднюю поверхность. Приводные механизмы, установленные на задней поверхности, которая снабжена проходами для передаточного вала, чтобы функциональные механизмы находились со стороны передней поверхности опорной пластины.

- Устройство наведения до зоны раскладки, причем по меньшей мере одна армирующая нить поступает с накопительного устройства. Это устройство установлено на передней поверхности.

- Аппликатор роликового типа, установленный на устройство смещения, позволяющий прикладывать давление к армирующей нити в контакте с поверхностью осаждения.

- Систему нагрева армирующих нитей как можно ближе к зоне раскладки.

- Механизм резки армирующих нитей перед зоной раскладки на поверхность нанесения, причем этот механизм содержит по меньшей мере одно режущее устройство и приводное устройство (ротационного типа), позволяющие перемещать режущее устройство, с одной стороны, в направлении прямого хода, чтобы можно было отрезать армирующие нити, а с другой стороны, в направлении обратного хода, чтобы позволить отвести режущее устройство от армирующих нитей. Механизм резки содержит наковальню, на которой механизм резки осуществляет резку армирующих нитей.

- Систему продвижения армирующих нитей после их резки до по меньшей мере зоны раскладки, причем эта система продвижения оснащена двигателем (ротационного типа).

- Механизм уплотнения армирующих нитей, перемещение которого управляется ротационным приводным устройством, установленным на заднюю поверхность опорной пластины.

Эта головка установлена на автомат M16ib фирмы FANUC, причем указанный автомат имеет необходимый стандарт точности и воспроизводимости для вышеупомянутого точного нанесения. Каждая лента кладется плашмя, причем раскладка производится с нагреванием предыдущего слоя с помощью пистолета-распылителя горячего воздуха марки LEICESTER, модель LE Mini Sensor в варианте 800 Вт. Скорость поступления воздуха составляет 25 литров в минуту, причем после нагрева создается утечка со скоростью 11 литров в минуту. Входное давление составляет около 0,2 бар, а скорость нанесения равна 30 мм/с. Расстояние между насадкой для выхода горячего воздуха и нагреваемым слоем составляет около 5 мм, чтобы осаждение происходило без образования дыма, то есть без ухудшения замасливания углеродных нитей укладки и предыдущего слоя и с достаточным склеиванием. Опора ролика для раскладки на поверхность, из чего бы она ни состояла, например, из пластмассовой пленки или уже осажденных полос углеродных волокон, образующих предыдущий слой, выражается в усилии, составляющем от 700 сН до 900 сН.

Первый слой, ввиду отсутствия предыдущего слоя, осаждали таким же способом, но без нагрева, причем концы лент склеивали двухсторонним скотчем на расстояние от концов примерно 20 мм, при этом нанесение всегда было автоматическим.

Для каждой заготовки осаждали 8 слоев в соответствии с квазиизотропной укладкой (45°, 0°, 135°, 90°, 90°, 135°, 0°, 45°).

Было сделано четыре заготовки размером 305×305 мм. Первая была без промежутка между нанесенными лентами, вторая с промежутком 0,2 мм между двумя соседними нанесенными лентами, третья с промежутком 0,4 мм между двумя соседними лентами, нанесенными с точным наложением ленты в двух слоях, ориентированных под углом 90°, и четвертая с промежутком 0,4 мм между двумя соседними лентами, нанесенными со смещением на половину ширины ленты в двух слоях, ориентированных под 90°.

Характеристики заготовок и/или полученных изделий

Было сделано несколько 8-слойных заготовок, которые подвергали следующим опытам:

- взвешивание 8-слойной заготовки, чтобы определить ее массу на слой, а также рассчитать объемную долю волокон (TVF) перед и после заливки и сшивки,

- измерение толщины заготовки при остаточном давлении 1 мбар для измерения TVF,

- заливка смолой RTM6 фирмы Hexcel с последующим циклом сшивки, предписанным в паспорте продукта, и измерение толщины, чтобы вычислить из нее TVF,

- регистрация количества смолы, входящей в заготовку, в зависимости от времени,

- измерение поперечной проницаемости каждой заготовки согласно методу, описанному в патентной заявке WO 2010/046609. Поперечную проницаемость можно определить, как способность жидкости проходить через волокнистый материал в поперечном направлении, то есть вне плоскости усиления. Она измеряется в м2. Значения, приведенные выше, а также упоминающиеся в следующих примерах, измерены на оборудовании и измерительными методами, описанными в диссертации Romain Nunez, озаглавленной "Проблемы измерения поперечной проницаемости волокнистых заготовок для получения композиционных конструкций", защищена в Ecole Nationale Supérieure des Mines de Saint Etienne, 16 октября 2009, к которой можно обратиться за дополнительной информацией. Измерение проводится, в частности, при контроле толщины образца во время опыта, используя две коаксиальные цилиндрические камеры, позволяющие снизить влияние "race-tracking" (прохождение жидкости сбоку или "по боку" материала, проницаемость которого измеряют). В качестве жидкости используется вода, давление составляет 1 бар +/-0,01 бар. Этот опыт требует изготовления трех заготовок каждого типа.

Промежуток между нитями

(остат. давл. 4 мбар)

нет

0,2 мм с последовательными слоями под 90°, наложенными без смещения

0,4 мм с последовательными слоями под 90°, наложенными без смещения

0,4 мм с последовательными слоями под 90°, наложенными со смещением на ½ промежутка

Каждый отдельный слой имеет коэффициент раскрытия 0,2×100/(5,98+0,2)=3,2% (пр.1); 0,4×100/(5,98+0,4)=6,3% (пр.2, пр.3) и 0% для сравнительного примера 1.

Метод инфузии

Заливку смолы проводят с применением устройства, показанного на фиг.6, на которой используются следующие позиции:

I: заготовка, 600: металлическая опорная пластина, 601: вакуумная камера, 602: полупроницаемая мембрана, 603: нетканый материал, 604: скотч, 605: удаляемая ткань, 606: диффундирующее вещество, 607: вход смолы, 608: выход смолы, вывод вакуума, 609: ввод вакуума.

Процедура заливки:

- подготовить вакуумную камеру, позаботившись о герметизации краев заготовки, чтобы гарантировать чистую поперечную инфузию,

- нагреть всю систему до 100°C в камере,

- создать максимальный вакуум (остаточное давление 1 мбар) в выходе вакуума и в вакуумной камере,

- открыть вход для смолы, предварительно нагретой до 80°C,

- когда заготовка заполнится смолой, закрыть подачу и выход смолы, оставляя вакуум на впуске вакуума выше мембраны,

- повысить температуру до 180°C,

- поддерживать максимальный вакуум (остаточное давление 1 мбар) в вакуумной камере,

- дождаться конца сшивки и извлечь деталь из формы.

Пример заполнения заготовок во время заливки

График, представленный на фигуре 7, показывает, что:

- заготовка, в которой ленты двух последовательных слоев, наложенные в одинаковой ориентации 90°, идеально выровнены без смещения, позволяет очень легко входить смоле в зависимости от времени,

- заготовка, в которой ленты двух последовательных слоев, наложенные в одинаковой ориентации 90°, смещены на половину ширины ленты, позволяет войти очень малому количеству смолы в зависимости от времени. Это объясняется тем, что каналы, создаваемые промежутками между лентами, закупориваются и, следовательно, больше не позволяют смоле растекаться между слоями.

Измерения проницаемости

На фиг.8 каждая кривая представляет среднее по трем измерениям. Каждое измерение проводилось на одной заготовке по одному разу.

Результаты, представленные фиг.8, показывают, что заготовки, полученные последовательным осаждением лент, разделенных промежутком между лентами от 0,4 до 0,2 мм для укладок шириной 5,97 мм и плотностью 226 г/м2, более проницаемы, чем ткань Serge 2/2 плотностью 300 г/м2, считающаяся эталоном в диапазоне TVF 55-60% (сравнительный пример 2). В этом примере четырехслойную заготовку из ткани 48302 (номер по Hexcel) складывали в укладку 0/90, 45/135, 0/90, 45/135. Напротив, проницаемость заготовки, в которой ленты двух наложенных последовательных слоев в одинаковой ориентации 90° смещены на половину ширины, идентична проницаемости заготовки, полученной без промежутка между покрытыми вуалью лентами.

Изобретение относится к промежуточному материалу, способу получения промежуточного армирующего материала или заготовки, способ получения композиционного изделия и к композиционному изделию. Промежуточный материал состоит исключительно из совокупности отдельных лент. Каждая лента состоит из укладки однонаправленных армирующих волокон, соединенных склеиванием на каждой ее стороне с тонким нетканым материалом из термопластичных волокон. Ленты располагают последовательными слоями, с возможностью наложения лент двух последовательных слоев со скрещиванием или без скрещивания, но без переплетения. Связь между одной лентой и лентой или лентами, на которые она накладывается, обеспечивается склеиванием. В каждом слое ленты располагаются по существу параллельно друг другу по меньшей мере на большей части своей длины, будучи независимыми и отстоящими друг от друга. Ленты по меньшей мере двух слоев идут в двух разных направлениях. Изобретение обеспечивает повышение физико-механических свойств изделия. 4 н. и 18 з.п. ф-лы, 10 ил.

1. Промежуточный материал, содержащий и состоящий исключительно из совокупности отдельных лент, причем каждая лента состоит из укладки однонаправленных армирующих волокон, соединенных склеиванием на каждой ее стороне с тонким нетканым материалом (вуалью) из термопластичных волокон, отличающийся тем, что ленты располагают последовательными слоями, с возможностью наложения лент двух последовательных слоев со скрещиванием или без скрещивания, но без переплетения, причем связь между одной лентой и лентой или лентами, на которые она накладывается, обеспечивается склеиванием, при этом в каждом слое ленты располагаются по существу параллельно друг другу по меньшей мере на большей части своей длины, будучи независимыми и отстоящими друг от друга, причем ленты по меньшей мере двух слоев идут в двух разных направлениях.

2. Промежуточный материал по п.1, отличающийся тем, что ленты двух последовательных слоев расположены таким образом, чтобы не было полного перекрытия промежутка между лентами одного из слоев лентами другого слоя.

3. Промежуточный материал по п.1, отличающийся тем, что каждый слой лент имеет коэффициент раскрытия, лежащий в диапазоне от 0,5 до 9%, предпочтительно от 3 до 6%.

4. Промежуточный материал по п.1, отличающийся тем, что в зонах параллельности промежуток между двумя соседними лентами в пределах одного слоя составляет максимум 0,4 мм.

5. Промежуточный материал по п.1, отличающийся тем, что в каждом слое отношение ширины ленты к промежутку между двумя соседними лентами лежит в диапазоне от 7 до 150, предпочтительно от 15 до 40.

6. Промежуточный материал по п.1, отличающийся тем, что он имеет вид заготовки.

7. Промежуточный материал по п.1, отличающийся тем, что он содержит последовательные слои, в которых ленты ориентированы в одинаковых направлениях, причем имеется полное или почти полное наложение лент слоев, в которых ленты ориентированы в одинаковых направлениях.

8. Промежуточный материал по п.1, отличающийся тем, что каждая лента имеет практически постоянную ширину со стандартным отклонением на всей ее длине ниже 0,25 мм, предпочтительно ниже 0,22 мм и предпочтительно ниже 0,20 мм.

9. Промежуточный материал по п.1, отличающийся тем, что полная масса полимерного связующего составляет от 0,1 до 10%, предпочтительно от 3 до 10% от полной массы материала.

10. Промежуточный материал по п.1, отличающийся тем, что армирующие волокна выполнены из материала, выбранного из следующих материалов: углерод, стекло, арамид, оксид кремния, керамика и их смеси.

11. Промежуточный материал по п.1, отличающийся тем, что когезия каждой отдельной ленты обеспечивается в отсутствие сшивки, тканья или вязания.

12. Промежуточный материал по п.1, отличающийся тем, что вуали в каждой ленте имеют поверхностную плотность в диапазоне от 0,2 до 20 г/м2.

13. Промежуточный материал по п.1, отличающийся тем, что термопластичные волокна состоят из материала, выбранного из полиамидов (PA, например, PA6, PA12, PA11, PA6,6, PA6,10, PA6,12), сополиамидов (CoPA), блок-сополимеров полиамидов с простым или сложным эфиром (PEBAX, PEBA), полифталамида (PPA), сложных полиэфиров (например, полиэтилентерефталат (PET), полибутилентерефталат (PBT)), сложных сополиэфиров (CoPE), термопластичных полиуретанов (TPU), полиацеталей (POM), полиолефинов C2-C8 (например, полипропилены (PP), полиэтилены высокой плотности (HDPE), полиэтилены низкой плотности (LDPE), линейные полиэтилены низкой плотности (LLDPE) и т.д) и/или из сополимеров последних, из полиэфирсульфонов (PES), полисульфонов (PSU и т.д.), полифениленсульфонов (PPSU и т.д.), полиэфирэфиркетонов (PEEK), полиэфиркетонкетона (PEKK), полифениленсульфида (PPS) или полиэфиримидов (PEI), термопластичных полиимидов, жидкокристаллических полимеров (LCP), феноксиполимеров, блок-сополимеров, таких как сополимеры стирол-бутадиен-метилметакрилат (SBM), сополимеры метилметакрилат-бутилакрилат-метилметакрилат (MAM) и их смесей.

14. Промежуточный материал по п.1, отличающийся тем, что каждая лента состоит из однонаправленной укладки углеродных волокон, имеющей поверхностную плотность от 100 до 280 г/м2, соединенной на каждой своей стороне с вуалью из термопластичных волокон, причем каждая из указанных вуалей имеет толщину от 0,5 до 50 микрон, предпочтительно от 3 до 35 микрон.

15. Промежуточный материал по п.1, отличающийся тем, что каждая лента имеет толщину от 80 до 380 микрон, предпочтительно от 90 до 320 микрон и предпочтительно от 93 до 305 микрон.

16. Промежуточный материал по п.1, отличающийся тем, что толщина каждой ленты имеет низкую вариабельность, в частности, стандартное отклонение толщины не превышает 20 мкм, предпочтительно не превышает 10 мкм.

17. Промежуточный материал по п.1, отличающийся тем, что однонаправленная укладка в каждой ленте состоит исключительно из углеродных волокон.

18. Способ получения промежуточного армирующего материала или заготовки по одному из пп.1-17, включающий следующие этапы:

a) подготавливают по меньшей мере одну отдельную ленту, состоящую из неперфорированной укладки однонаправленных армирующих волокон, соединенную на каждой из своих сторон с вуалью из термопластичных волокон, причем связь между слоем однонаправленных волокон и вуалями обеспечивается по меньшей мере частичным расплавлением термопластичных волокон,

b) располагают указанные ленты последовательными слоями с возможностью наложения лент двух последовательных слоев с перекрещиванием или без перекрещивания, но без переплетения, и чтобы в каждом слое ленты располагались по существу параллельно друг другу на по меньшей мере большей части их длины, будучи независимыми и отстоящими друг от друга, и чтобы ленты по меньшей мере двух слоев шли в двух разных направлениях,

c) обеспечивают связь между одной лентой и лентой или лентами, на которые она накладывается, посредством по меньшей мере частичного расплавления термопластичных волокон.

19. Способ получения композиционного изделия, отличающийся тем, что он содержит следующие этапы:

a) подготавливают по меньшей мере один материал по одному из пп.1-17,

b) факультативно, укладывают друг на друга разные материалы по одному из предыдущих пунктов и, факультативно, соединяют их в виде заготовки,

c) добавляют, инфузией или инжекцией, термоотверждаемую и/или термопластичную смолу,

d) отверждают искомую деталь на этапе полимеризации/сшивки, следуя определенному циклу по температуре, и под давлением, с последующим охлаждением.

20. Способ по п.19, отличающийся тем, что термоотверждаемую или термопластичную смолу или смесь обеих смол добавляют в материал(ы) путем заливки при пониженном давлении, в частности при давлении ниже атмосферного давления, в частности ниже 1 бар, предпочтительно составляющем от 0,1 до 1 бар.

21. Композиционное изделие, полученное способом по п.19 или 20.

22. Композиционное изделие по п.21, отличающееся тем, что оно имеет объемную долю волокон от 50 до 63%, предпочтительно от 53 до 60%.

| WO 2010046609 А1, 29.04.2010 | |||

| US 2003224141А1, 04.12.2003 | |||

| US 2009098330 А1, 16.04.2009; | |||

| Способ изготовления армированных изделий | 1980 |

|

SU981004A1 |

Авторы

Даты

2014-12-20—Публикация

2011-07-21—Подача