Изобретение относится к области технической керамики и огнеупоров и может быть использовано для изготовления изделий, применяемых в электротехнике, машиностроении, химической и металлургической отраслях промышленности и других отраслях.

Известно применение ультрадисперсных агломерированных порошков оксидов металлов для производства керамики (Галахов А.В., Вязов И.В., Шевченко В.Я. Компактирование и спекание агломерированных ультрадисперсных порошков ZrO2. Огнеупоры, 1989, №9, с. 12-16).

Недостатком данных порошков является их склонность к агломерированию, что оказывает негативное влияние на уплотнение при компактировании и спекании. Более того, возможность использования дешевого, универсального и широко применяемого метода горячего литья на термопластичном связующем для получения изделий из ультрадисперсных порошков существенно ограничено из-за того, что для обеспечения приемлемых реологических свойств шликеров на их основе требуется большое количество органического связующего.

Ближайшим аналогом, принятым за прототип, является керамическая масса [патент РФ №2150442, С 04 В 35/10, 1998], которую получают смешением промышленного глинозема с плазмохимическим ультрадисперсным порошком оксида алюминия, обладающим высокой поверхностной энергией.

Недостатком данной керамической массы является то, что введение плазмохимического оксида алюминия в стандартный глинозем до его содержания в смеси выше 30% требует использования большого количества органической связки, что приводит к ухудшению прочностных характеристик получаемой керамики. Это связано с низкими технологическими свойствами плазмохимических порошков.

Задачей предлагаемого изобретения является разработка способа получения керамической массы на основе ультрадисперсных плазмохимических порошков оксидов металлов с содержанием органической связки не выше, чем у известных стандартных шликеров, и литейными способностями на уровне этих стандартных шликеров.

Для достижения указанного технического результата в способе получения керамической массы, включающей смешивание плазмохимических порошков оксидов металлов и органической связки, предлагается перед смешиванием плазмохимические порошки предварительно подвергнуть низкотемпературному отжигу, а затем механической активации.

Кроме того, используют плазмохимические порошки оксидов металлов, выбранные из группы, состоящей из плазмохимического порошка оксида алюминия, плазмохимического порошка диоксида циркония, плазмохимического порошка оксида магния, плазмохимического порошка оксида иттрия, плазмохимического порошка оксида кальция, плазмохимического порошка оксида церия и их смесей.

Кроме того, плазмохимические порошки отжигают на воздухе при температуре 800-1400°С в течение 0,5-1,0 ч.

Кроме того, механическую активацию отожженных плазмохимических порошков осуществляют путем размола в шаровой мельнице с добавлением поверхностно-активного вещества, например, олеиновой кислоты в количестве 1-2 вес.% в течение 50-100 ч.

Кроме того, в качестве органической связки используют парафин в количестве 16-20 вес.%, содержащий 4-5 вес.% пчелиного воска.

Возможность реализации изобретения основана на следующем: хотя плазмохимические порошки, обладая высокой гомогенностью распределения стабилизирующей добавки, и имеют средний размер кристаллитов порядка 20 нм (Иванов Ю.Ф., Пауль А.В., Конева Н.А., Дорда Ф.А., Дедов Н.В., Козлов Э.В. Стабилизация высокотемпературной модификации диоксида циркония. Стекло и керамика, 1991 г., №9, с.22-23), являясь очень перспективными материалами для производства высокопрочной керамики, обладают большой удельной поверхностью (5-35 м2/г), что обуславливает их низкие технологические свойства. Например, для них характерна нулевая текучесть, низкая насыпная плотность, малая прессуемость. Это также связано с их неблагоприятным морфологическим строением для процесса прессования, при этом их активность к спеканию очень высока, поэтому не удается получить равномерную по всему объему усадку, а следовательно, однородную плотность после спекания. Это также обусловливает необходимость введения большого количества органической связки (до 60%) (Кульков С.Н., Мельников А.Г., Андриец С.П., Рыжова Л.Н., Батьян В.Г. Технологические свойства ультрадисперсных плазмохимических порошков. Стекло и керамика, 2001, №1, с. 20-22).

Поэтому, без предварительной подготовки ультрадисперсных плазмохимических порошков невозможно получение керамической массы на их основе.

Улучшение технологических свойств плазмохимических порошков и уменьшение содержания органической связки в керамической массе авторами достигается тем, что перед смешиванием плазмохимические порошки предварительно подвергают низкотемпературному отжигу, а затем механической активации. Плазмохимические порошки оксидов металлов отжигают на воздухе при температуре 800-1400°С в течение 0,5-1,0 ч, тем самым увеличивается насыпная плотность и, следовательно, снижается содержание количества органической связки в керамической массе. Интервалы температур и времени отжига выбраны экспериментальным путем, исходя из того, что лишь в данных условиях происходит увеличение технологических свойств плазмохимических порошков без изменений в их структуре.

Затем отожженные плазмохимические порошки подвергают механической активации путем размола в шаровой мельнице с добавлением поверхностно-активного вещества, например, олеиновой кислоты в количестве 1-2 вес.%, в течение 50-100 ч. Олеиновая кислота используется как поверхностно-активное вещество и 1-2 вес.% его достаточно, чтобы смочить активируемый порошок. Время активации меньше 50 ч недостаточно для необходимого улучшения технологических свойств порошков. Более 100 ч проводить активацию нецелесообразно, т.к. улучшение технологических свойств порошков уже незначительны.

В качестве органической связки используют парафин в количестве 16-20 вес.%, содержащий 4-5 вес.% пчелиного воска. Данное количество органической связки в керамической массе позволяет получить максимальную плотность упаковки при удовлетворительных литейных свойствах.

Изобретение осуществляется следующим образом.

Пример 1

Керамическую массу готовят из плазмохимического порошка Аl2О3. Отжиг на воздухе проводят при температуре 1200°С в течение 60 мин. Измерение насыпной плотности после отжига показало, что для порошка Аl2О3 она увеличилась лишь на 5%. Затем отожженный порошок механически активируют в шаровой мельнице с добавлением 2 вес.% олеиновой кислоты в течение 100 ч. Определение насыпной плотности порошка, проведенного по ГОСТ 19440-74, установило, что насыпная плотность порошка Аl2О3 увеличилась с 0,2 до 0,85 г/см3. К отожженному и активированному плазмохимическому порошку добавляют стандартную органическую связку - парафин ТУ 6-09-3637-87 в количестве 18 вес.%, содержащий 4-5 вес.% пчелиного воска. Смешивание проводят в смесителе, например, типа “Гарт”, с подогреваемым резервуаром и снабженным механической мешалкой.

Пример 2

Керамическую массу готовят из плазмохимического порошка ZrO2, стабилизированного плазмохимическими порошками: 5 вес.% Y2О3, либо 9 вес.% MgO, либо 7 вес.% СаО, либо 12 вес.% СеО. Отжиг на воздухе проводят при температуре 800°С в течение 30 мин. Показано, что насыпная плотность стабилизированного плазмохимического порошка ZrO2, прошедшего предварительный отжиг, увеличилась лишь на 12%. Затем отожженные порошки механически активируют в шаровой мельнице с добавлением 1,5 вес.% олеиновой кислоты в течение 50 ч. Определение насыпной плотности полученных порошков, проведенное по ГОСТ 19440-74, установило, что насыпная плотность стабилизированного плазмохимического порошка ZrO2, прошедшего предварительный отжиг и последующую механическую активацию, увеличилась с 0,3 до 1,2 г/см3. К отожженной и активированной массе плазмохимических порошков добавляют парафин в количестве 16 вес.%. Далее проводят смешивание в смесителе “Гарт”.

Пример 3

Керамическую массу готовят из плазмохимических порошков, содержащих 20 вес.ч. Аl2О3 и 80 вес.ч. ZrO2, стабилизированных плазмохимическим порошком 5 вес.% Y2О3. Отжиг на воздухе проводят при температуре 1400°С в течение 40 мин. Затем отожженные порошки механически активируют в шаровой мельнице с добавлением 1 вес.% олеиновой кислоты в течение 70 ч. К отожженной и активированной смеси плазмохимических порошков добавляют парафин в количестве 20 вес.% и тщательно перемешивают в смесителе “Гарт”.

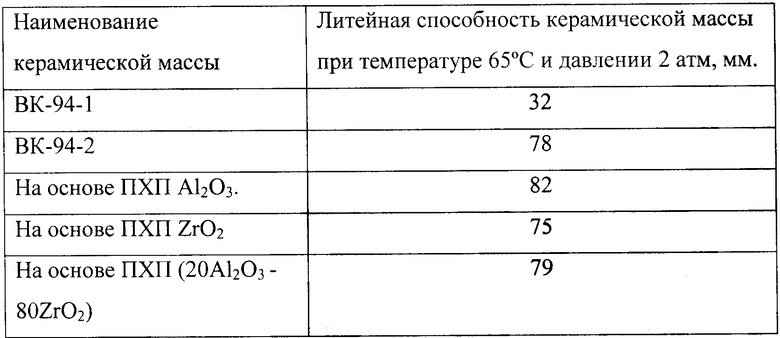

Полученная предложенным способом керамическая масса показала, что совместное действие отжига и последующей механической активации позволяют снизить количество технологической связки с 60 вес.% до 16-20 вес.%. При этом литейная способность полученной керамической массы не ниже, чем у стандартных шликеров марки ВК-94-1 или ВК-94-2. Литейная способность стандартных керамических масс марки ВК-94-1, ВК-94-2 и керамических масс, полученных предложенным способом, определенная при общепринятых условиях, а именно при температуре 65°С и давлении 2 атм, представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 2005 |

|

RU2307110C2 |

| ТВЕРДЫЙ ЭЛЕКТРОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2284975C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ШЛИКЕРА | 2013 |

|

RU2531960C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2342344C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНОЙ КЕРАМИКИ | 2016 |

|

RU2626866C1 |

| Способ изготовления керамического защитного элемента системы гамма-каротажа роторных управляемых систем (варианты) | 2022 |

|

RU2798534C1 |

| Способ изготовления керамических пьезоматериалов из нано- или ультрадисперсных порошков фаз кислородно-октаэдрического типа | 2018 |

|

RU2702188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2008 |

|

RU2379257C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| Состав шликера для получения керамического электролита | 2023 |

|

RU2817987C1 |

Изобретение относится к области технической керамики и огнеупоров и может быть использовано для изготовления изделий, применяемых в электротехнике, машиностроении, химической и металлургической отраслях промышленности и других отраслях. Способ получения керамической массы включает смешивание плазмохимических порошков оксидов металлов и органической связки, при этом перед смешиванием плазмохимические порошки предварительно подвергают низкотемпературному отжигу при температуре 800-1400°С в течение 0,5-1,0 ч, а затем механической активации путем размола в шаровой мельнице с добавлением поверхностно-активного вещества в течение 50-100 ч. Используют плазмохимические порошки оксидов алюминия, магния, иттрия, кальция, церия, диоксида циркония и их смесей. Изобретение позволяет получить керамическую массу на основе ультрадисперсных плазмохимических порошков оксидов металлов с содержанием органической связки не выше, чем у известных стандартных шликеров, и литейными способностями на уровне этих стандартных шликеров. 3 з.п. ф-лы, 1 табл.

| КЕРАМИЧЕСКАЯ МАССА | 1998 |

|

RU2150442C1 |

| и др | |||

| Влияние предварительной обработки на технологические свойства плазмохимических оксидных порошков | |||

| Огнеупоры, 1994, №2, с.4-7 | |||

| СПОСОБ ПОДГОТОВКИ ПЛОДОВ ЦИТРУСОВЫХ ПЕРЕД ИЗВЛЕЧЕНИЕМ СОКА | 1999 |

|

RU2169503C2 |

| DE 3611449 A1, 15.10.1987 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕАКТИВНОГО ЛИЗИСА КЛЕТОК | 1995 |

|

RU2101702C1 |

Авторы

Даты

2004-08-10—Публикация

2002-10-07—Подача