Изобретение касается области уплотнения дорожных полотен, уложенных на несущей структуре.

Дорожные полотна, которые уложены на несущей структуре, в частности на бетонной несущей структуре, встречаются часто, в частности в виде мостов. Такие бетонные несущие структуры обычно уплотняются битумными полотнами. Благодаря термопластичным свойствам битумные полотна, однако, подвержены влиянию температурных колебаний. Упругие полимерные полотна, напротив, обладают постоянными в широком диапазоне температур упругими свойствами и выполняют, таким образом, свою функцию уплотнения даже в экстремальных температурных условиях. В качестве крайнего верхнего слоя в дорожном строительстве обычно наносится несущий слой на основе битума. Однако при этом возникает та проблема, что должно обеспечиваться хорошее адгезивное соединение между несущим слоем и материалом несущей структуры, в частности бетоном, что, конечно, одновременно включает в себя сцепление всех промежуточных слоев. В частности, сцепление между полимерной пленкой и битумным несущим слоем из-за применяемых материалов представляет собой при этом очень трудно решаемую проблему.

Отправной точкой для решения этой проблемы является применение литого асфальта в качестве адгезивного средства между полимерным слоем и битумным несущим слоем. Эти системы обладают, однако, тем большим недостатком, что сначала должен наноситься литой асфальт при высокой температуре, и только после его остывания может наноситься битумный несущий слой, что, с одной стороны, из-за этого дополнительного шага удлиняет и удорожает выполнение процесса уплотнения или, соответственно, сооружения дорожного полотна. С другой стороны, оказалось, что такие дорожные полотна из-за высоких нагрузок на ось транспортных средств, использующих это дорожное полотно, деформируются и в течение короткого времени приводят к нежелательным повреждениям покрытия дорожного полотна.

В WO 2008/095215 эта проблема решается путем применения бетонного дорожного полотна. В ней описано бетонное дорожное полотно на бетонной несущей структуре с расположенной между ними полимерной пленкой, а также адгезивным слоем между полимерной пленкой и бетонным дорожным полотном. При этом, чтобы обеспечить сцепление бетонного дорожного полотна с адгезивным слоем, предлагается засыпать кварцевый песок в адгезивный слой перед его затвердеванием.

В AT 413990 B предлагается для улучшения соединения между полимерной пленкой и битумным несущим слоем применять склеивающий праймер на полиуретановой основе, на которую насыпается сыпучая гранулированная синтетическая смола. Насыпание гранулята связано, однако, с некоторыми проблемами, в частности, трудно добиться равномерного нанесения, и насыпание гранулята, в частности, на подветренные бетонные несущие структуры может, например, привести к тому, что большие количества гранулята будут сдуваться ветром, что ведет к нежелательным потерям материала или к неконтролируемым потерям сцепления. К тому же оказалось, что системы такого рода при сдвиговой нагрузке сильно склонны к адгезионному разрыву между гранулятом и асфальтом. Наступление адгезионного разрыва всегда является знаком недостаточной адгезии и после продолжительной подверженности влиянию окружающей среды может, в частности, приводить к расслоению или, соответственно, к неплотностям.

Поэтому задачей настоящего изобретения является предоставление конструкции дорожного полотна, которая может сооружаться просто и рационально и обеспечивает хорошую адгезию между полимерной пленкой и битумным несущим слоем, хорошую связь, основанную на силе сцепления, и при контроле адгезии при сдвиговой нагрузке приводит к высокой доле когезионного разрыва в асфальте.

Неожиданным образом оказалось, что эта проблема может быть решена с помощью способа по пункту 1 и конструкции дорожного полотна по пункту 13 формулы изобретения. Такая конструкция дорожного полотна обладает, к тому же, оптимальными долговременными свойствами даже при высоких нагрузках на ось транспортных средств. Этот способ позволяет быстрым и экономически эффективным образом уплотнять дорожное полотно, уложенное на несущей структуре, в частности на бетонной несущей структуре.

Суть настоящего изобретения заключается в комбинации твердой эпоксидной смолы и твердого при комнатной температуре термопластичного полимера как основных компонентов необходимого для этого адгезивного состава.

Оказалось также, что с помощью предпочтительных вариантов осуществления может быть просто устранена существенная проблема уровня техники, а именно, нежелательное сдувание ветром адгезивного средства, и таким образом просто повышена надежность качества при сооружении конструкции дорожного полотна.

Посредством контроля адгезии удалось доказать, что благодаря настоящему изобретению можно в огромной степени повысить долю когезионного разрыва в асфальте. Таким образом, для прочности на сдвиг критической точкой теперь является собственная прочность асфальта, а не адгезия. Таким образом может быть также обеспечено долгосрочное сохранение клеевого соединения и значительное уменьшение образования расслоения несущего слоя на основе битума, и вместе с тем образования трещин и неплотностей.

В частности, предпочтительно, что можно обойтись без применения литого асфальта.

Другие аспекты изобретения являются предметом других независимых пунктов. Особенно предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов.

Настоящее изобретение касается в первом аспекте способа изготовления конструкции дорожного полотна, включающего в себя следующие шаги:

(i) нанесение праймера на несущую структуру, в частности, нанесение бетонного праймера на бетонную структуру;

(ii) нанесение полимерной пленки на несущую структуру, покрытую праймером согласно шагу (i);

а также затем

(iii) нанесение адгезивного состава, содержащего

a) по меньшей мере одну твердую эпоксидную смолу;

b) по меньшей мере один твердый при комнатной температуре термопластичный полимер;

и

(iv) нанесение несущего слоя на основе битума.

Такая несущая структура представляет собой предпочтительно одну из форм надземного или подземного сооружения. В частности, это может быть мост, галерея, туннель, наклонный въезд или съезд, или палуба для автомобилей на пароме. Предпочтительным примером такой несущей структуры считается мост. Эта необходимая для дорожного полотна несущая структура является структурой, состоящей из материала, который может выполнять несущую функцию. В частности, этот материал представляет собой металл или металлический сплав, или бетон, в частности армированный бетон, предпочтительно железобетон.

Наиболее предпочтительным примером такой несущей структуры является мост из бетона.

В первом шаге (i) на несущую структуру нанесен праймер, в частности, бетонный праймер. Под «праймером» в этом документе в целом понимается тонкий слой нанесенного на субстрат полимера, который улучшает сцепление между этим субстратом и другим субстратом. Праймер обладает жидкотекучей при комнатной температуре консистенцией и наносится на субстрат путем намазывания, нанесения кистью, накатывания, напыления, наливания или намазывания кистью. Следует заметить, что при этом термином «жидкотекучий» обозначаются не только жидкие, но также и высоковязкие материалы, от подобных меду до пастообразных, которые принимают соответствующую форму под действием силы земного притяжения.

Под «комнатной температурой» в этом документе понимается температура, равная 23°C.

Под «бетонным праймером» в этом документе понимается тонкий слой нанесенного на бетон полимера, который улучшает сцепление бетона с другим субстратом. В частности, бетонными праймерами являются праймеры на основе эпоксидной смолы. В частности, это двухкомпонентные праймеры на основе эпоксидной смолы, у которых один (т.е. первый) компонент содержит эпоксидную смолу, в частности, эпоксидную смолу на основе бисфенол-А-диглицидилэфира, а другой (т.е. второй) компонент содержит отвердитель, в частности, полиамин или полимеркаптан. Особенно предпочтительными считаются праймеры на основе эпоксидной смолы, которые не содержат наполнителей. Кроме того, предпочтительно бетонные праймеры являются жидкотекучими, в частности, обладают вязкостью менее 10000 мПас, предпочтительно от 10 до 1000 мПас, так что они могут проникать в поверхность бетона. Особенно предпочтительными бетонными праймерами считаются двухкомпонентные жидкотекучие праймеры на основе эпоксидной смолы, которые продаются под торговой маркой ряда Sikafloor® или Sikagard® фирмы Sika Deutschland GmbH, или, соответственно, Sika Schweiz AG. Особенно предпочтительными бетонными праймерами являются грунтовка Sikafloor®-156 и Sikagard®-186.

Для других материалов существуют соответственно адекватные праймеры, для стали стальные праймеры, которые известны специалисту.

Под «полимерным праймером» в этом документе понимается тонкий слой полимера, нанесенного на полимерную пленку, который улучшает адгезию полимерной пленки с другим субстратом. В частности, полимерными праймерами являются праймеры на основе эпоксидной смолы.

Кроме того, предпочтительно, если между шагом (i) и шагом (ii) в праймер, предпочтительно в бетонный праймер, засыпаются неорганические сыпучие средства, в частности, песок, предпочтительно кварцевый песок. Чтобы обеспечить хорошее соединение между сыпучим средством и праймером, в частности бетонным праймером, предпочтительно, если это сыпучее средство засыпается до затвердевания праймера.

Предпочтительно, если это неорганическое сыпучее средство обладает максимальным размером зерна менее 1 мм, в частности, от 0,1 до 1 мм, предпочтительно от 0,3 до 0,8 мм.

Количество такого сыпучего средства выбрано, однако, так, что праймер покрывается не по всей поверхности, а так, что в конструкции всегда имеются места, где праймер находится в непосредственном контакте с полимерной пленкой.

Было установлено, что применение сыпучего средства является предпочтительным для соединения между полимерной пленкой и праймером или, соответственно, несущей структурой. Возможные, однако, не ограничивающие объем изобретения объяснения этому заключаются в том, что праймер, по меньшей мере, частично обтекает поверхность зерна, и таким образом создается увеличенная контактная поверхность между полимерной пленкой и праймером, и/или что благодаря неорганическим сыпучим средствам происходит значительное локальное усиление слоя праймера, так что возможна передача или, соответственно, восприятие более высоких усилий между полимерной пленкой и несущей структурой, и/или что благодаря сыпучему средству происходит чисто механическое скрепление между полимерной пленкой и праймером, при котором введенные в матрицу праймера зерна придают шероховатость поверхности праймера, и эти зерна внедряются в поверхность предпочтительно упругой полимерной пленки. В случае полимерной пленки, изготавливаемой на месте, в частности, изготавливаемой методом напыления, полимерная пленка приобретает значительно большую контактную поверхность, так как она наносится на поверхность праймера, которая из-за обусловленной сыпучим средством шероховатости обладает значительно большей площадью поверхности.

В отношении толщины слоя праймера специалисту ясно, что она, конечно, также сильно зависит от шероховатости поверхности несущей структуры, а также от того, применяются сыпучие средства или нет. Средняя толщина слоя праймера составляет обычно от 100 мкм до 10 мм, предпочтительно средняя толщина слоя праймера меньше 3 мм, предпочтительно от 0,3 до 2 мм.

Затем в шаге (ii) полимерная пленка наносится на несущую структуру, покрытую праймером согласно шагу (i).

Чтобы обладать практически оптимальными свойствами, полимерная пленка должна быть практически водонепроницаемой, а также не разлагаться или не получать механических повреждений при продолжительном воздействием воды или, соответственно, влаги. В качестве полимерных пленок подходят, в частности, такие пленки, которые уже применяются в уровне техники в целях уплотнения, в частности, для строительства крыш или с целью уплотнения мостов. Чтобы получить наименьшие повреждения или изменения под воздействием температуры при нанесении несущего слоя на основе битума, особенно предпочтительно, если полимерные пленки изготовлены из материала с точкой размягчения, составляющей более 140°C, предпочтительно от 160°C до 300°C. Полимерная пленка должна предпочтительно обладать, по меньшей мере, низкой степенью упругости, например, быть способной преодолевать обусловленные температурами различия в расширении асфальта и несущей структуры или обусловленные трещинами в несущей структуре или несущем слое напряжения, без повреждения или разрыва полимерной пленки и ухудшения функции уплотнения полимерной пленки. Особенно предпочтительными являются полимерные пленки на основе полиуретанов или полимочевин, или поли(мет)акрилатов, или эпоксидных смол. Полимерная пленка может применяться в виде предварительно изготовленной ленты. В этом случае полимерная пленка предпочтительно в промышленном процессе изготавливается на предприятии по производству пленки и применяется на стройплощадке предпочтительно в виде полимерной пленки с рулона. Предпочтительно, если в этом случае полимерная пленка приводится в контакт с праймером до его отвердевания или затвердевания.

Полимерная пленка может, однако, также изготавливаться на месте, например, путем реакции образования сетчатых молекул реактивных компонентов, которые смешиваются и наносятся на месте. Особенно предпочтительными оказались напыленные полимерные пленки.

Полимерная пленка обладает предпочтительно толщиной слоя в миллиметровом диапазоне обычно от 0,5 до 15 мм, предпочтительно от 1 до 4 мм.

Наиболее предпочтительными в качестве полимерной пленки являются полиуретановые пленки, в частности, напыленные пленки из двухкомпонентных полиуретанов.

Предпочтительно, если на нанесенную в шаге (ii) полимерную пленку перед нанесением адгезивного состава в шаге (iii) в шаге (ii a) наносится полимерный праймер. В качестве полимерного праймера применяются, предпочтительно, праймеры на основе двухкомпонентных полиуретанов или эпоксидов, предпочтительно эпоксидов.

Сутью настоящего изобретения является обеспечение соединения между полимерной пленкой и несущим слоем на основе битума посредством нанесения специфического адгезивного состава.

Этот адгезивный состав содержит в качестве основных компонентов

a) по меньшей мере одну твердую эпоксидную смолу;

b) по меньшей мере один твердый при комнатной температуре термопластичный полимер.

Понятие «твердая эпоксидная смола» очень хорошо известно специалисту по эпоксиду и употребляется в противоположность «жидким эпоксидным смолам». Температура стекла твердых смол лежит ниже комнатной температуры, т.е. они могут размельчаться при комнатной температуре с получением сыпучих порошков.

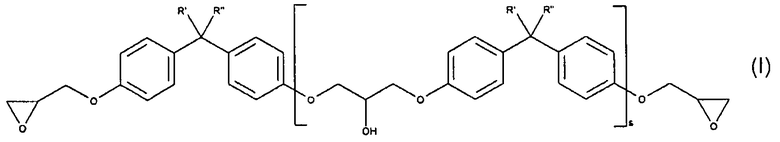

Предпочтительные твердые эпоксидные смолы имеют формулу (I).

При этом заместители R' и R'' независимо друг от друга означают либо H, либо CH3. Кроме того, коэффициент s имеет значение >1,5, в частности, от 2 до 12.

Такого рода твердые эпоксидные смолы могут приобретаться коммерческим путем, например, под торговой маркой ряда D.E.R.TM или, соответственно, Araldite® или, соответственно, Epikote фирмы Dow или, соответственно, Huntsman или, соответственно, Hexion, и соответственно очень хорошо известны специалисту.

Соединения формулы (I) с коэффициентом s, равным от 1 до 1,5, специалист называет полужидкими эпоксидными смолами. Для настоящего изобретения они также рассматриваются как твердые смолы. Однако предпочтительны эпоксидные смолы в более узком смысле, т.е. где коэффициент s имеет значение >1,5.

В частности, удалось также показать, что если вместо твердой эпоксидной смолы применяется жидкая эпоксидная смола, преимущества настоящего изобретения не проявляются. Таким образом, для сути настоящего изобретения важно, чтобы в адгезивном составе содержалась твердая эпоксидная смола.

Твердый при комнатной температуре полимер представляет собой полимерный при комнатной температуре материал, который при температуре выше температуры размягчения размягчается и, следовательно, становится текучим.

В этом документе температуры размягчения или точки размягчения (Softening point) понимаются, в частности, как измеренные по методу кольца и шара в соответствии с DIN ISO 4625.

Очень предпочтительно, если твердый при комнатной температуре термопластичный полимер имеет точку размягчения в диапазоне от 80°C до 150°C, в частности, от 90°C до 130°C. Особо предпочтительны термопластичные полимеры, которые имеют точку размягчения, лежащую, по меньшей мере, на 25°C ниже температуры, измеренной в шаге (iv) при нанесении несущего слоя на основе битума.

Под твердыми при комнатной температуре полимерами понимаются, в частности, гомополимеры или сополимеры по меньшей мере одного ненасыщенного олефинами мономера, в частности, мономеров, которые выбраны из группы, состоящей из этилена, пропилена, бутилена, бутадиена, изопрена, акрилонитрила, винилового сложного эфира, в частности, винилацетата, винилового простого эфира, простого аллилового эфира, (мет)акриловой кислоты, сложного эфира (мет)акриловой кислоты, малеиновой кислоты, ангидрида малеиновой кислоты, сложного эфира малеиновой кислоты, фумаровой кислоты, сложного эфира фумаровой кислоты и стирола.

Особенно подходящими являются сополимеры, которые получаются исключительно из мономеров приведенной выше группы.

Кроме того, особенно подходящими являются модифицированные путем реакции прививки сополимеры ненасыщенных олефинами мономеров, в частности, модифицированные путем реакции прививки сополимеры из предыдущего раздела.

Твердыми при комнатной температуре термопластами считаются полиолефины, в частности, поли-α-олефины. Наиболее предпочтительными полиолефинами такого рода являются атактические поли-α-олефины (АПАО).

Наиболее предпочтительными термопластичными полимерами считаются сополимеры этилен/винилацетата (ЭВА), в частности, таковые с долей винилацетата, равной менее 50 вес.%, в частности с долей винилацетата от 10 до 40 вес.%, предпочтительно от 20 до 35 вес.%, наиболее предпочтительно от 27 до 32 вес.%.

Оказалось особенно предпочтительным, если применяются по меньшей мере два различных твердых при комнатной температуре термопластичных полимера, которые предпочтительно имеют различный химический состав. Наиболее предпочтительно, если одним из этих двух различных термопластичных полимеров является один из сополимеров этилен/винилацетата.

Кроме того, предпочтительно, если другим термопластичным полимером является сополимер, при получении которого применялась малеиновая кислота или ангидрид малеиновой кислоты в качестве мономера или в качестве прививаемого агента.

Весовое отношение твердой эпоксидной смолы и твердого при комнатной температуре термопластичного полимера составляет предпочтительно от 1:2 до 1:10, более предпочтительно от 1:4 до 1:8.

Кроме того, оказалось особенно предпочтительным, если адгезивный состав содержит смолу для повышения клейкости (Tackifier resin), в частности, на основе углеводородных смол, предпочтительно алифатических углеводородных смол, в частности, таких, которые, например, поставляются фирмой Exxon Mobil под торговой маркой EscorezTM.

Особенно предпочтительным оказалось, если адгезивный состав содержит также химическое или физическое газообразующее средство.

Причем речь может идти об экзотермическом газообразующем средстве, таком как, например, азосоединения, производные гидразина, полукарбазиды или тертазолы. Предпочтительными являются азодикарбонамид и окси-бис(бензолсульфонилгидразид), которые при распаде выделяют энергию. Кроме того, подходят также эндотермические газообразующие средства, такие как, например, смеси бикарбонат натрия/лимонная кислота. Такие химические газообразующие средства могут приобретаться, например, под маркой CelogenTM фирмы Chemtura. Также подходящими являются химические газообразующие средства, поставляемые под торговой маркой ExpancelTM фирмы Akzo Nobel.

Особенно подходящими газообразующими средствами являются те, которые могут приобретаться под торговой маркой ExpancelTM фирмы Akzo Nobel или CelogenTM фирмы Chemtura.

Предпочтительными газообразующими средствами являются химические газообразующие средства, которые при нагреве, в частности, до температуры, равной от 100 до 160°C, выделяют газ.

Количество физических или химических газообразующих средств лежит, в частности, в диапазоне от 0,1 до 3 вес.% относительно веса адгезивного состава.

Кроме того, адгезивный состав может, в частности, содержать катализаторы сшивания эпоксида и/или отвердитель для эпоксидных смол, который активируется повышенной температурой. В частности, они выбраны из группы, состоящей из дициандиамида, гуанаминов, гуанидинов, аминогуанидинов и их производных; замещенной мочевины, в частности, 3-(3-хлор-4-метилфенил)-1,1-диметилмочевины (хлортолурон), или фенил-диметилмочевины, в частности, p-хлорфенил-N,N-диметилмочевины (монурон), 3-фенил-1,1-диметилмочевины (фенурон), 3,4-дихлорфенил-N,N-диметилмочевины (диурон), N,N-диметилмочевины, N-изо-бутил-N',N'-диметилмочевины, 1,1'-(гексан-1,6-диил)бис(3,3'-диметилмочевины), а также имидазола, соли имидазола, имидазолинов и аминовых комплексов. Эти активируемые теплом отвердители предпочтительно могут активироваться при температуре, равной 80-160°C, в частности, от 85°C до 150°C, предпочтительно 90-140°C. В частности, дициандиамид применяется в комбинации с замещенной мочевиной.

Адгезивный состав может дополнительно к уже упомянутым компонентам содержать также другие компоненты, например, биоциды, стабилизаторы, в частности, термостабилизаторы, размягчители, пигменты, адгезивы, в частности, органосиланы, реактивные связующие вещества, растворители, реологические модификаторы, наполнители или волокна, в частности стеклянные, углеродные, целлюлозные, хлопковые или синтетические полимерные волокна, предпочтительно волокна из полиэфира или из одного из гомо- или сополимеров этилена и/или пропилена, или из вискозы. В зависимости от варианта осуществления адгезивного состава применение волокон возможно в виде коротких или длинных волокон или в виде пряденых, тканых или нетканых волокнистых материалов. Применение волокон, в частности, предпочтительно для улучшения механического усиления, в частности, тогда, когда, по меньшей мере, часть волокон состоит из прочных на растяжение или высокопрочных на растяжение волокон, в частности из стекла, углерода или арамидов.

Адгезивный состав применяется предпочтительно в виде гранулята, предпочтительно с диаметром гранулята, равным от 1 до 10 мм, в частности от 3 до 6 мм.

В одном из предпочтительных вариантов осуществления изобретения этот адгезивный состав применяется в комбинации с изготовленной так, как описано выше, на месте полимерной пленкой и наносится в течение времени высыхания этой полимерной пленки, изготовленной, например, путем реакции сшивания реактивных компонентов. Нанесение адгезивного состава осуществляется предпочтительно путем насыпания в еще не прореагировавшую до конца и, по меньшей мере, слегка клейкую полимерную пленку. Это имеет то большое преимущество, что насыпаемый адгезивный состав остается приклеенным на поверхности полимерной пленки, и непреднамеренное удаление, например ветром, адгезивного состава может быть в значительной степени предотвращено.

В другом предпочтительном варианте осуществления на нанесенную в шаге (ii) полимерную пленку в шаге (ii a) наносится полимерный праймер, в который в течение времени высыхания полимерного праймера наносится адгезивный состав. Нанесение адгезивного состава осуществляется предпочтительно путем насыпания в еще не прореагировавший до конца и, по меньшей мере, слегка клейкий полимерный праймер. Это имеет то большое преимущество, что насыпаемый адгезивный состав остается приклеенным на поверхности прилипающего к полимерной пленке праймера, и непреднамеренное удаление, например ветром, адгезивного состава может быть в значительной степени предотвращено.

В другом предпочтительном варианте осуществления адгезивный состав применяется в виде пленки. Это осуществляется путем нанесения адгезивного состава в виде тонкой пленки. Такого рода пленка из адгезивного состава может, например, изготавливаться на предприятии по производству пленки путем, по меньшей мере, частичного расплавления адгезивного состава и последующего экструдирования или каландрирования. Во всяком случае, может быть также предпочтительно, если эта пленка из адгезивного состава содержит волокнистую ткань или ваточный холст или соединяется с волокнистой тканью или ваточным холстом, например, приэкструдируется. После охлаждения эта пленка может просто сворачиваться в рулон и таким образом просто складироваться или, соответственно, транспортироваться. Таким образом адгезивный состав просто попадает на стройплощадку и может быть там развернут и нарезан на необходимые размеры. Это рабочий шаг очень эффективный в отношении затрат и времени. В принципе поверхность такого рода пленки из адгезивного состава неклейкая. Однако может быть все же предпочтительно защитить поверхность пленки из адгезивного состава разделительной бумагой, например, силиконизированной бумагой, чтобы иметь возможность исключить существующий риск склеивания отдельных слоев рулона друг с другом во время хранения. Применение пленки из адгезивного состава имеет то большое преимущество, что адгезивный состав распределен по большой площади и гомогенно и что непреднамеренное удаление, например ветром, адгезивного состава может быть в значительной степени предотвращено. При известных условиях может быть также целесообразно, если на одну поверхность такого рода пленки из адгезивного состава наносится адгезивный клей (Pressure Sensitive Adhesive - клей, склеивающий при надавливании) для достижения лучшей фиксации пленки из адгезивного состава на полимерной пленке во время сооружения конструкции дорожного полотна. В этом случае особенно рекомендуется применение разделительной бумаги, чтобы предотвратить непреднамеренное склеивание отдельных слоев между собой, в частности, если они сворачиваются в рулон.

В другом предпочтительном варианте осуществления на нанесенную в шаге (ii) полимерную пленку наносится адгезивный состав в расплавленном состоянии. Это осуществляется обычно путем того, что адгезивный состав на месте посредством нагревательного устройства расплавляется и, например, в расплавленном состоянии напыляется или наносится ракельным способом. При охлаждении адгезивный состав упрочняется с образованием тонкой пленки, прилипающей к полимерной пленке.

Наконец, в одном из особо предпочтительных вариантов осуществления адгезивный состав представляет собой дисперсию, в которой содержатся, по меньшей мере, твердая эпоксидная смола и термопластичный полимер в качестве фазы твердого вещества в жидкой фазе. В этом случае адгезивный состав в шаге (iii) наносится непосредственно на полимерную пленку. Жидкая фаза, в частности, образуется жидким реактивным связующим веществом, предпочтительно связующим веществом на основе двухкомпонентных эпоксидов, которые, во всяком случае, еще содержат растворители или размягчители. В конце времени высыхания этой дисперсии образуется пленка, которая связывает твердые части дисперсии. Это имеет то большое преимущество, что эти доли твердого вещества адгезивного состава остаются приклеенными на поверхности полимерной пленки, и непреднамеренное удаление, например, ветром, адгезивного состава может быть в значительной степени предотвращено.

Наконец, в шаге (iv) наносится несущий слой на основе битума.

Особенно предпочтительно, если этот несущий слой на основе битума наносится непосредственно на адгезивный состав.

Этот несущий слой представляет собой дорожное полотно, которое находится в непосредственном контакте с транспортными средствами. Битумный несущий слой перед нанесением нагревается до температуры, равной обычно от 140°C до 160°C, и предпочтительно накатывается посредством валика. Нанесение битумного несущего слоя очень хорошо известно специалисту и поэтому здесь подробно не рассматривается. Наряду с битумами несущий слой может включать в себя известные специалисту возможные компоненты. Специалисту очень хорошо известны вид и количество компонентов составов, основанных на битумах, которые применяются для сооружения дорожных полотен. Особенно важным при этом является тот факт, что несущий слой обычно в значительном объеме содержит минеральные наполнители, в частности песок или гравий.

Принципиальную трудность обеспечения хорошего адгезивного соединения между полимерной пленкой и несущим слоем можно, наверно, отнести на счет этой смеси из минеральных компонентов и битумов и, как следствие, можно объяснить их сильно отличающейся гидрофилией, соответствующей гидрофобией и связанными с этим различными смачивающими свойствами.

При контактировании расплавленного битума с адгезивным составом твердый при комнатной температуре термопластичный полимер и, во всяком случае, другие плавящиеся компоненты адгезивного состава, в зависимости от их точки плавления, начинают плавиться или расплавляются. Если они расплавляются, то они могут образовывать практически гомогенный слой термопласта или же растворяться в битуме близко к поверхности и образовывать слой граничной фазы, содержащий термопласт. Таким образом, сутью настоящего изобретения вполне предусмотрено, что адгезивный состав не должен неизбежно образовывать индивидуальный слой. Если адгезивный состав содержит химическое или физическое газообразующее средство, при контактировании расплавленного битума с адгезивным составом газообразующее средство активируется и, в частности, выделяется газ. Оказалось, что адгезия при этом еще больше улучшается, причем при тестировании наблюдалась доля когезионного разрыва. Считается, что при выделении газа структура битума на граничной поверхности модифицируется, благодаря чему, в частности, достигается лучшее механическое сцепление битума и адгезивного состава.

Считается также предпочтительным, чтобы твердая эпоксидная смола при повышенной температуре, уже самостоятельно, могла сшиваться, прежде всего, под влиянием катализаторов сшивания эпоксида и/или отвердителей для эпоксидных смол, которые активируются повышенной температурой, и/или соединений, включающих в себя ангидридные группы. Это рассматривается в качестве одной из причин для повышения адгезии. Но оказалось также, что предпочтительные свойства настоящего изобретения не достигаются в отсутствие твердого при комнатной температуре термопластичного полимера.

Сооружаемая таким образом конструкция дорожного полотна обладает тем существенным преимуществом, что обеспечивается долго сохраняющееся соединение отдельных слоев между собой, что оно также при больших нагрузках на ось в течение долгого времени сохраняет форму. К тому же соединение между полимерной пленкой и битумом чрезвычайно сильно улучшено по сравнению с уровнем техники. Таким образом, возникает значительно меньше усталостных трещин, которые могли бы негативно влиять на функцию уплотнения конструкции дорожного полотна. Этот описанный здесь способ обеспечивает, таким образом, не только экономию времени при сооружении конструкции дорожного полотна, но и приносит другую экономию, так как интервалы ремонта или обновления могут быть значительно увеличены.

Другой аспект настоящего изобретения касается применения описанного выше в деталях адгезивного состава с целью повышения сцепления битумов с полимерным материалом.

В другом аспекте настоящее изобретение касается конструкции дорожного полотна, включающей в себя несущую структуру, в частности, бетонную несущую структуру, поверхность которой покрыта праймером, в частности, бетонным праймером, на который нанесена полимерная пленка, а также несущий слой на основе битума и

- либо находящийся между полимерной пленкой и несущим слоем адгезивный слой;

- либо модифицированную область полимерной пленки и/или несущего слоя в граничной области между полимерной пленкой и несущим слоем.

При этом адгезивный слой образован на основе по меньшей мере одной твердой эпоксидной смолы и по меньшей мере одного твердого при комнатной температуре термопластичного полимера.

Модифицированная область полимерной пленки и/или несущего слоя в граничной области между полимерной пленкой и несущим слоем при этом модифицирована по меньшей мере одной твердой эпоксидной смолой и по меньшей мере одним твердым при комнатной температуре термопластичным полимером.

Подробности по отдельным слоям и материалам уже рассматривались выше в связи со способом сооружения конструкции дорожного полотна.

Как также уже упомянуто, при сооружении либо возникает дискретный промежуточный слой адгезивного состава и образует адгезивный слой, или полимерная пленка и/или несущий слой модифицируются адгезивным составом, так что состав области полимерной пленки и/или несущего слоя, близкой к граничной поверхности, химически отличается от состава области полимерной пленки и/или несущего слоя, удаленной от граничной поверхности. Толщина модифицированной области сильно зависит от способности к миграции компонентов, содержащихся в адгезивном составе, и температуры битума при нанесении, а также продолжительности его охлаждения. Способность к миграции, например, зависит также от молекулярного веса и полярности этих компонентов. Обычно граница этой модифицированной области является не четкой, а градуированной.

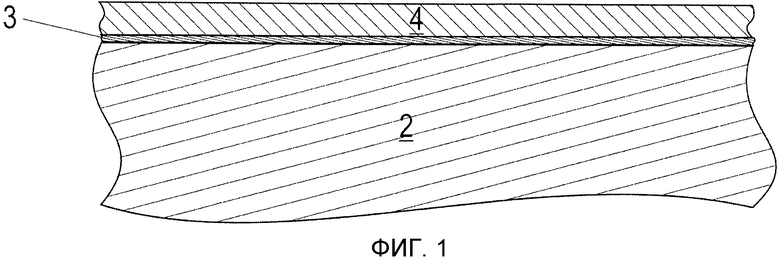

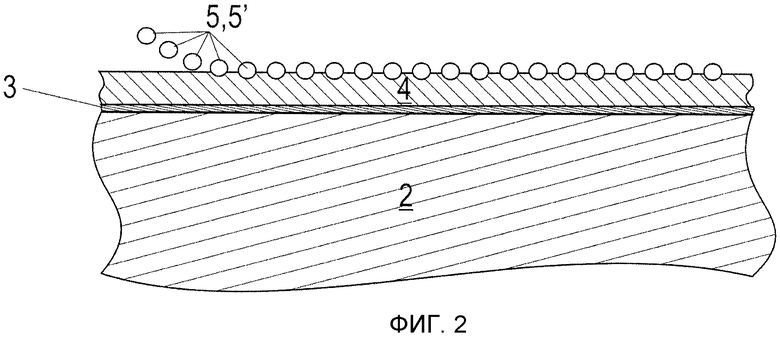

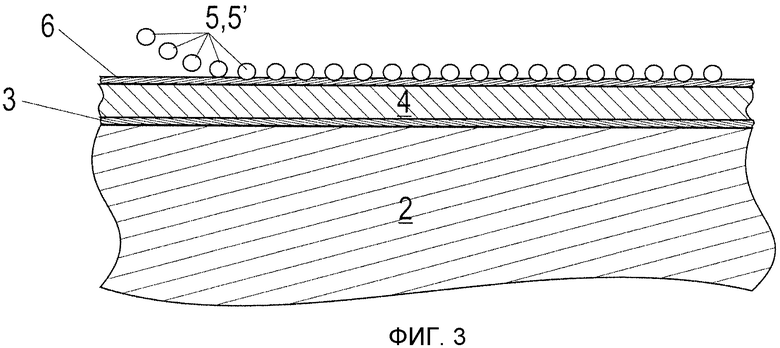

Ниже примеры осуществления изобретения поясняются более подробно с помощью фигур. Одинаковые элементы на различных фигурах снабжены одинаковыми номерами позиций. Движения указаны стрелками.

Показано:

фиг.1 - поперечное сечение несущей структуры с нанесенным праймером и полимерной пленкой (ситуация во время или, соответственно, согласно шагу (ii));

фиг.2 - поперечное сечение несущей структуры с нанесенным праймером и нанесенным адгезивным составом (ситуация после шага (iii)) в первом предпочтительном варианте осуществления;

фиг.3 - поперечное сечение несущей структуры с нанесенным праймером и нанесенным адгезивным составом (ситуация после шага (iii)) во втором предпочтительном варианте осуществления;

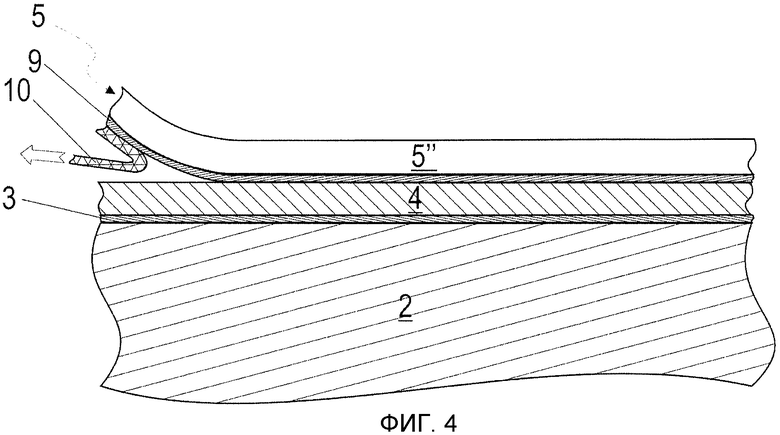

фиг.4 - поперечное сечение несущей структуры с нанесенным праймером и нанесенным адгезивным составом (ситуация после шага (iii)) в третьем предпочтительном варианте осуществления;

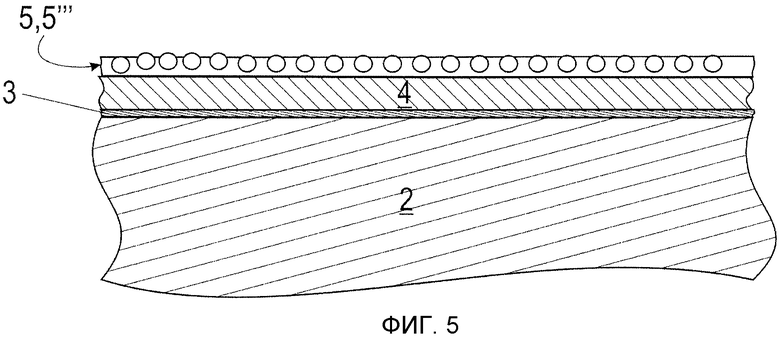

фиг.5 - поперечное сечение несущей структуры с нанесенным праймером и нанесенным адгезивным составом (ситуация после шага (iii)) в четвертом предпочтительном варианте осуществления;

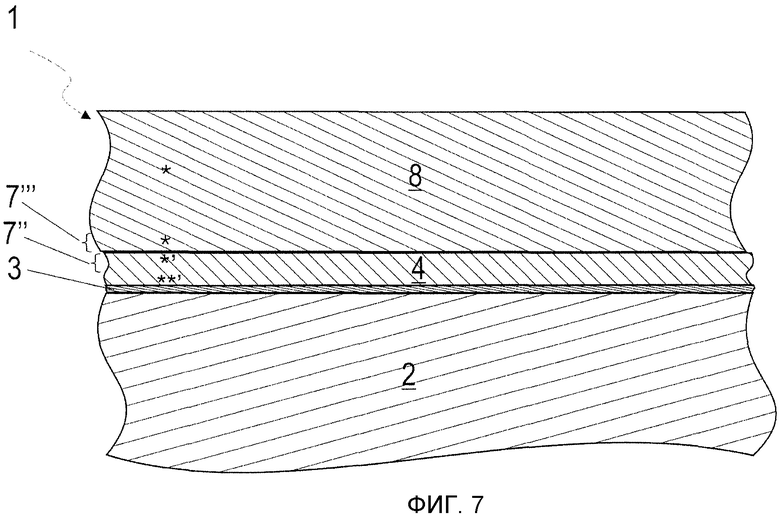

фиг.6 - поперечное сечение конструкции дорожного полотна, снабженной адгезивным слоем;

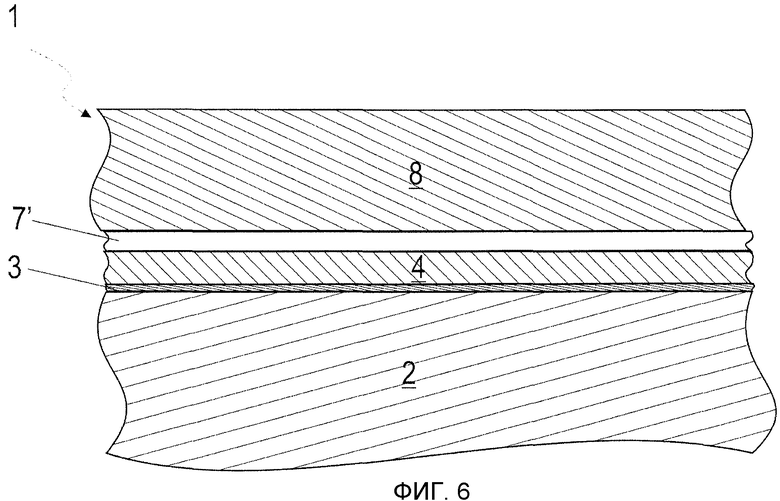

фиг.7 - поперечное сечение конструкции дорожного полотна с модифицированной областью несущего слоя и полимерной пленки.

Фигуры являются схематичными. Показаны только элементы, важные для непосредственного понимания изобретения.

На фиг.1 показано схематичное поперечное сечение бетонной несущей структуры 2 с нанесенным бетонным праймером 3 и полимерной пленкой 4. Для этого в первом шаге (i) двухкомпонентный бетонный праймер 3 на основе эпоксидной смолы был нанесен на бетонную несущую структуру 2. После этого до затвердевания в праймер был засыпан кварцевый песок (на фиг.1 не изображен) с размером зерна 0,4 мм. Затем в шаге (ii) была напылена двухкомпонентная полиуретановая полимерная пленка 4 с толщиной слоя, равной 4 мм. На фиг.1 показана ситуация конструкции дорожного полотна согласно шагу (ii).

На фиг.2 показан один из предпочтительных вариантов нанесения адгезивного состава 5. В этом случае полимерная пленка 4 изготавливалась на месте, в частности, в виде напыляемой двухкомпонентной полиуретановой пленки. Адгезивный состав 5 в виде гранулята 5' был насыпан в течение, в частности, к концу времени высыхания полимерной пленки 5 на ее поверхность. Так как полимерная пленка прореагировала еще не полностью, гранулы остаются приклеенными к поверхности еще клейкой полимерной пленки, или, соответственно, гранулы 5' слегка опускаются внутрь полимерной пленки и таким образом при полном реагировании полимерной пленки внедряются в поверхность полимерной пленки и фиксируются.

На фиг.3 показан другой предпочтительный вариант нанесения адгезивного состава 5. В этом случае на полимерную пленку 4 наносится полимерный праймер 6. Полимерный праймер в этом случае содержит предпочтительно реактивное связующее вещество, так что при химической реакции происходит реакция сшивания. Адгезивный состав 5 в виде гранулята 5' был насыпан в течение, в частности, к концу времени высыхания полимерного праймера 6 на его поверхность. Так как полимерный праймер прореагировал еще не полностью, гранулы остаются приклеенными к поверхности еще клейкого полимерного праймера, или, соответственно, гранулы 5' слегка опускаются внутрь полимерного праймера и таким образом при полном реагировании полимерного праймера внедряются в поверхность полимерного праймера и фиксируются.

На фиг.4 показан другой предпочтительный вариант нанесения адгезивного состава 5. В этом случае адгезивный состав наносится в виде пленки 5''. Пленка была изготовлена путем расплавления и экструзии адгезивного состава на предприятии по изготовлению пленки. С одной стороны пленки 5'' там был затем нанесен адгезивный клей 9 (pressure sensitive adhesive - клей, склеивающий при надавливании), и пленка была покрыта разделительной пленкой 10 и затем свернута в рулон. Теперь такой рулон при необходимости доставляется на стройплощадку, пленка разматывается и нарезается на нужную длину и ширину и укладывается на полимерную пленку 4. Теперь при этой укладке разделительная пленка 10 снимается. На фиг.4 серой стрелкой обозначено направление снятия. При удалении пленки адгезивный клей 9 приходит в контакт с полимерной пленкой 4, благодаря чему пленка 5'' фиксируется с полимерной пленкой 4, по меньшей мере, временно, и нежелательное удаление адгезивного состава 5 даже при больших движениях ветра в значительной степени предотвращается.

На фиг.5 показан другой предпочтительный вариант нанесения адгезивного состава 5. В этом случае адгезивный состав наносится в виде дисперсии 5'''. Дисперсия 5''' содержит фазы твердых веществ из твердой эпоксидной смолы и термопластичного полимера и сплошную жидкую фазу, которая образуется жидким связующим веществом на основе двухкомпонентных эпоксидов и растворителей или, соответственно, размягчителей. Дисперсия 5''', например, с помощью кисти гомогенно наносится на поверхность полимерной пленки 4. В результате реакции отверждения жидкого связующего вещества эта жидкая фаза упрочняется и связывает фазу твердого вещества, так что адгезивный состав 5 фиксируется на поверхности полимерной пленки 4.

На фиг.6 показано схематичное поперечное сечение одного из вариантов осуществления конструкции 1 дорожного полотна. На промежуточном этапе сооружения дорожного полотна, которое, например, было описано на фиг.2, соответственно этому был нанесен несущий слой 8 на основе битума в шаге (iv). Адгезивный состав 5, в частности, в виде насыпаемого гранулята 5' при контакте с расплавленным битумом был нагрет и расплавлен так, чтобы образовался адгезивный слой 7'. Простоты ради, на показанном здесь изображении адгезивный состав 5 представлен в виде сплошного слоя. После остывания нанесенного слоя битума несущий слой 8 способен нести нагрузку и прочно соединен с полимерной пленкой 4.

На фиг.7 показано схематичное поперечное сечение одного из вариантов осуществления конструкции 1 дорожного полотна. На промежуточной ступени сооружения дорожного полотна, которая, например, была описана на фиг.2, соответственно этому был нанесен несущий слой 8 на основе битума в шаге (iv). Адгезивный состав 5, в частности, в виде насыпаемого гранулята 5' при контакте с расплавленным битумом был нагрет и расплавлен. Как показано здесь, адгезивный состав 5 проникает как в полимерную пленку 4, так и в несущий слой 8. Таким образом в области граничной поверхности между полимерной пленкой 4 и несущим слоем 8 вблизи граничной поверхности образуется соответственно модифицированная область, а именно модифицированная область 7'' в полимерной пленке 4 или, соответственно, модифицированная область 7''' в несущем слое 8. При проникновении адгезивного состава 5 в полимерную пленку 4 или, соответственно, в несущий слой 8 химический состав в местах, схематично обозначенных на фиг.6 значками * или, соответственно, *', вблизи граничной поверхности полимерная пленка/несущий слой отличается от химического состава полимерной пленки 4 или, соответственно, несущего слоя 8 в месте, схематично обозначенном на фиг.6 ** или, соответственно, **', удаленном от граничной поверхности полимерная пленка/несущий слой. После остывания нанесенного слоя битума несущий слой 8 способен нести нагрузку и прочно соединен с полимерной пленкой 4.

Перечень ссылочных позиций

1 - конструкция дорожного полотна

2 - несущая структура, бетонная несущая структура

3 - праймер, бетонный праймер

4 - полимерная пленка

5 - адгезивный состав

5' - адгезивный состав 5 в виде гранулята

5'' - адгезивный состав 5 в виде пленки

5''' - адгезивный состав 5 в виде дисперсии

6 - полимерный праймер

7' - адгезионный слой

7'' - модифицированная адгезивным составом область граничной поверхности полимерной пленки 4

7''' - модифицированная адгезивным составом область граничной поверхности несущего слоя 8

8 - несущий слой на основе битума

9 - адгезивный клей

10 - разделительная пленка

ПРИМЕРЫ

Были приготовлены составы согласно весовым частям, указанным в таблице 1, при этом компоненты смешивались друг с другом в двухшнековом экструдере при температуре, равной 80°C. Путем последующего гранулирования шнура был получен гранулят с диаметром гранулята, равным от 1 до 3 мм.

Составы в весовых частях

2МА-ЭВА: привитый к ангидриду малеиновой кислоты сополимер этилен/винилацетата (доля ангидрида малеиновой кислоты: 0,27 вес.%)

В качестве модели конструкции дорожного полотна и с целью тестирования механических параметров бетонные плиты размером 50×50 6 см были соответственно покрыты в качестве бетонного праймера Sikafloor®-156 (праймер на основе двухкомпонентной эпоксидной смолы, поставляемый фирмой Sika Schweiz AG) в количестве, равном от 0,3 до 0,4 кг/м2. Праймер был нанесен с помощью войлочного валика. По истечении времени воздействия воздуха, равного 12 часам, механическим способом был напылен Sikalastic®-821 LV (2-копонентный полиуретановый состав) посредством двехкомпонентной высоконапорной распылительной установки, так что образовалась полимерная пленка. Затем по истечении времени выдержки, равного 2 часам, в качестве полимерного праймера был нанесен Sikafloor®-161 (поставляемый фирмой Sika Schweiz AG) в количестве, равном от 0,3 до 0,4 кг/м2 ,с помощью войлочного валика. Затем на еще клейкий полимерный праймер были насыпаны соответственно грануляты составов, указанных в таблице 1, в количестве, равном от 0,8 до 1,0 кг/м2. По истечении времени выдержки, равного 24 часам, за два рабочих хода был нанесен нагретый до 160°C укатываемый асфальт AC T 16 N 70/100 в количестве, равном от 0,8 до 1,0 кг/м2, так что получилась толщина слоя, равная 4 см, и укатан.

После остывания через один день была проверена прочность на сдвиг («SF») по норме EN-13653, а также визуально оценена полученная картина разрыва. Во всех случаях разрыв всегда оказывался либо внутри асфальтового слоя (вблизи граничной поверхности), либо внутри граничной фазы между соответствующим адгезивным составом и асфальтом. Полученные таким образом результаты сведены в таблицу 2.

Результаты тестирования

4Адгезионный разрыв между асфальтом и гранулятом соответствующего состава

Результаты показали, что в сравнительных примерах Прим.1 и Прим.2 доля адгезионного разрыва очень высока, в то время как примеры изобретения содержат очень высокую долю когезионного разрыва. Измеренные значения прочности на сдвиг в примерах изобретения по сравнению со сравнительными примерами увеличены от заметной иногда до сильной степени.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ДОРОЖНОГО ПОЛОТНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2475583C1 |

| ИЗОЛЯЦИОННАЯ МЕМБРАНА С УЛУЧШЕННОЙ АДГЕЗИЕЙ | 2011 |

|

RU2581403C2 |

| ВИНИЛОВАЯ ЛЕНТА ДЛЯ МЕХАНИЧЕСКОЙ И АНТИКОРРОЗИОННОЙ ЗАЩИТЫ | 2011 |

|

RU2545297C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРИРОВАННОЙ СТЕНОВОЙ ИЛИ ПОЛОВОЙ ПАНЕЛИ | 2015 |

|

RU2647233C1 |

| ДОРОЖНО-СТРОИТЕЛЬНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2361836C2 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДНОГО ПОКРЫТИЯ | 2011 |

|

RU2566786C2 |

| Адгезивная композиция и адгезивная лента | 2012 |

|

RU2608525C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ЛАМИНАТЫ | 2011 |

|

RU2569089C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ, СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНКИ И ПОЛИМЕРНАЯ ПЛЕНКА | 2016 |

|

RU2699636C1 |

Настоящее изобретение касается способа изготовления конструкции дорожного полотна. Для обеспечения хорошего соединения между полимерной пленкой и несущим слоем на основе битума применяется адгезивный состав, который содержит по меньшей мере одну твердую эпоксидную смолу, а также твердый при комнатной температуре термопластичный полимер. Этот способ позволяет осуществлять быстрое и эффективное сооружение конструкции дорожного полотна, причем достигается значительное улучшение адгезии. Описаны способ изготовления конструкции дорожного полотна, применение адгезивного состава для повышения адгезии битумов с полимерным материалом и конструкция дорожного полотна. 3 н. и 12 з.п. ф-лы, 2 табл., 7 ил.

1. Способ изготовления конструкции (1) дорожного полотна, включающий следующие шаги:

(i) нанесение праймера (3) на несущую структуру (2), в частности нанесение бетонного праймера (3) на бетонную структуру (2);

(ii) нанесение полимерной пленки (4) на несущую структуру (2), покрытую праймером согласно шагу (i);

а также затем

(iii) нанесение адгезивного состава, содержащего

a) по меньшей мере одну твердую эпоксидную смолу;

b) по меньшей мере один твердый при комнатной температуре термопластичный полимер;

и

(iv) нанесение несущего слоя (8) на основе битума.

2. Способ по п.1, отличающийся тем, что адгезивный состав (5) дополнительно содержит химическое или физическое газообразующее средство.

3. Способ по п.1, отличающийся тем, что твердый при комнатной температуре термопластичный полимер представляет собой один из сополимеров этилен/винилацетата.

4. Способ по одному из пп.1-3, отличающийся тем, что адгезивный состав (5) используют в виде гранулята (5').

5. Способ по одному из пп.1-3, отличающийся тем, что адгезивный состав (5) используют в виде пленки (5'').

6. Способ по п.1, отличающийся тем, что несущий слой (8) на основе битума наносят непосредственно на адгезивный состав (5).

7. Способ по п.1 или 3, отличающийся тем, что твердый при комнатной температуре термопластичный полимер имеет точку размягчения в диапазоне от 80°C до 150°C, в частности, от 90°C до 130°C.

8. Способ по одному из п.п.1-3, отличающийся тем, что весовое соотношение твердой эпоксидной смолы и твердого при комнатной температуре термопластичного полимера составляет от 1:2 до 1:10, предпочтительно от 1:4 до 1:8.

9. Способ по п.1, отличающийся тем, что полимерная пленка (4) представляет собой полиуретановую пленку, в частности напыленную двухкомпонентную полиуретановую пленку.

10. Применение адгезивного состава (5), содержащего

a) по меньшей мере одну твердую эпоксидную смолу;

b) по меньшей мере один твердый при комнатной температуре термопластичный полимер,

для повышения адгезии битумов с полимерным материалом.

11. Применение по п.10, отличающееся тем, что твердый при комнатной температуре термопластичный полимер представляет собой один из сополимеров этилен/винилацетата.

12. Применение по п.10 или 11, отличающееся тем, что адгезивный состав (5) дополнительно содержит химическое или физическое газообразующее средство.

13. Конструкция (1) дорожного полотна, содержащая несущую структуру (2), поверхность которой покрыта праймером (3), на который нанесена полимерная пленка (4), а также несущий слой (8) на основе битума и

либо находящийся между полимерной пленкой (4) и несущим слоем (8) адгезивный слой (7');

либо модифицированную область (7″, 7″') полимерной пленки и/или несущего слоя (8) в граничной области между полимерной пленкой (4) и несущим слоем (8);

отличающаяся тем, что

адгезивный слой (7') образован на основе по меньшей мере одной твердой эпоксидной смолы и по меньшей мере одного твердого при комнатной температуре термопластичного полимера, или

модифицированная область (7″, 7″') модифицирована по меньшей мере одной твердой эпоксидной смолой и по меньшей мере одним твердым при комнатной температуре термопластичным полимером.

14. Конструкция (1) дорожного полотна по п.13, отличающаяся тем, что твердый при комнатной температуре термопластичный полимер представляет собой один из сополимеров этилен/винилацетата.

15. Конструкция (1) дорожного полотна по п.13 или 14, отличающаяся тем, что полимерная пленка (4) представляет собой полиуретановую пленку, в частности напыленную двухкомпонентную полиуретановую пленку.

| 1972 |

|

SU413990A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ПОДЪЕМНЫЕ ВОРОТА | 0 |

|

SU199371A1 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "БИКРОСТ" | 1997 |

|

RU2134330C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАПАСА СЖАТОГО ВОЗДУХА ЗА СЧЕТ ЖИВОЙ СИЛЫ ПАРОВОЗА ПРИ ЕЗДЕ БЕЗ ПАРА | 1929 |

|

SU20657A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| EP 716196 A1, 12.06.1996 | |||

Авторы

Даты

2014-10-27—Публикация

2010-07-07—Подача