Изобретение касается способа изготовления термически деформируемой полимерной пленки по меньшей мере двухцветного дизайна.

Далее, изобретение касается системы для изготовления термически деформируемой полимерной пленки по меньшей мере двухцветного дизайна, а также термически деформируемой полимерной пленки по меньшей мере двухцветного дизайна.

В автомобилях промышленного назначения в кабинах водителя настилы для пола практически на 100% изготовлены не текстильным способом. Для тяжелых грузовых автомобилей, с небольшими исключениями, они состоят из резины. Для малых или средних автомобилей для транспортировки грузов и автомобилей промышленного назначения они представляют собой несшитые полимерные настилы, имеющие верхние слои из ПВХ (поливинилхлорид) и все чаще из ТПО (термопластичный полиолефин). Настилы состоят по существу из основного цвета и чаще всего снабжены печатью определенного дизайна и имеют дополнительный защитный слой.

Вследствие нагрузки при ежедневном использовании первым разрушается защитный слой и все больше истирается печатное изображение. При пробеге, начиная прибл. с 30000 км, в зависимости от степени загрязнения и обуви, как правило, в области поверхности, на которую ставятся ноги, больше нет печатной декоративной поверхности.

Из уровня техники известны различные настилы для пола, а также способы изготовления настилов для пола, посредством которых, в частности, могут создаваться структуры, которые частично или полностью прокрашены по толщине верхнего слоя или настила для пола.

В публикации DE 3546151 C2 описан способ изготовления дизайнированных гомогенных поверхностных структур различного цвета из смеси термопластичных полимеров, предпочтительно ПВХ. При этом плоскостно насыпаются зернистые материалы максимального размера зерна до 2,5 мм, пластифицируются под воздействием тепла, пока не образуется пористый сплошной слой. При необходимости после охлаждения в виде предопределенных рисунков наносится жидкая или сыпучая оплавляемая среда, которая проникает в пористый слой до желаемой глубины. Вследствие давления и тепла окрашенный пористый слой уплотняется с получением компактного поверхностного образования.

Также в публикации DE 4445429 C1 на нагретую полимерную пленку перед первым каландром рассеивается ПВХ-гранулят с острыми краями и крепко сжимается в валах. После дальнейшего нагрева пленки в следующем каландре с помощью тиснильного вала на пленке создается поверхностная структура, и контур гранулята притупляется. В последующем ленточном прессе, имеющем обогреваемый барабан, осуществляется окончательное спрессовывание и сваривание гранулята с пленкой. Возникает настил для пола, имеющий марморирование с острыми краями в свободном направлении.

В публикации DE 19527553 C1 описывается способ, при котором могут изготавливаться гомогенные упругие полимерные полотна или панели настила для пола, имеющие ненаправленный цветной узор. Многоцветный гранулят в виде палочек компактируется с получением панели или полотна. Палочки гранулята имеют цветовые области, в которых 2 или больше цветов по существу не смешаны друг с другом. Эти цветовые области проходят в основном параллельно продольной оси палочек. При обработке в вале или каландре за один рабочий ход может создаваться цветной узор без предпочтительного направления.

Из публикаций DE 3743297 A1 и DE 3743296 A1 известен способ изготовления многоцветно структурированных гомогенных полимерных полотен или панелей, при этом многоцветные грануляты перерабатываются друг с другом и формуются с получением полотен. Гранулят состоит из ЭВА(этиленвинилацетат)-биндера, а также до 80 вес. % наполнителя и 5 вес. % цветных пигментов.

В публикации DE 4405589 C1 описывается способ для сшиваемых полимеров или резины, при котором одноцветные жгуты материала или жгуты, имеющие продольно распределенные цвета, режутся с получением пластинчатого гранулята, и этот гранулят перед первой парой валов каландра подается на полотно материала, имеющее другой цвет. На возможной следующей ступени может в виде гранулята подаваться другой цвет и с помощью последующего каландра заделываться в материал. При этом пластинчатый гранулят может вводиться только по поверхности с одной или двух сторон. В последнем шаге полотно материала сшивается.

Также в публикации DE 3688134 T2 полосовой материал мозаичного типа может изготавливаться таким образом, что в нежелированный ПВХ-пластизоль вносятся цветные частички смолы, эти частички непрерывно при возрастающем давлении вдавливаются в полотно, и одновременно пластизоль прожелируется, при этом возникает прокрашенное полимерное полотно.

В публикации DE 2552653 C3 описывается способ изготовления слоев из смолы, имеющих геометрические декоративные рисунки, при котором частицы смолы, имеющие различную окраску, посредством шаблонов поочередно укладываются на основу и затем спекаются при подводе тепла.

Также из публикации GB 1,087,560 A известно устройство или, соответственно, способ, которое имею два перфорированных вращающихся цилиндра, снабжающихся порошком. Всегда, когда перфорации встречаются, порошок наносится на проводимую мимо них снизу основу. Особенно предпочтительно при этом, что порошок вследствие тепловой обработки частично проникает в подложку, и при этом достигается высокая стабильность.

В публикации FR 1.167.760 A описывается способ, при котором две различного цвета фракции одного материала, предпочтительно ПВХ, сжимаются с помощью каландра с получением полотна и вдавливаются в термопластичный основной материал. Эта структура нагревается по меньшей мере до температуры плавления основного материала и спрессовывается, при этом происходит полное охватывание гранулятов.

В общем и целом, эти описанные в уровне техники конструкции могут описываться многослойной конструкцией, при этом на основу наносится полимерный слой, чаще всего ПВХ-пленка, которая затем в заключение снабжается на поверхности декором. Для защиты часто на поверхность наносится дополнительный прозрачный слой. Однако все эти технологии в самом широком смысле являются технологиями печати, при этом в них находят применение вязкие материалы.

Проблемы уровня техники заключаются по существу в том, что в настоящее время невозможно изготавливать экономичный настил для пола, имеющий соответствующий верхний слой, который выполняет следующие требования:

- верхний слой и/или настил для пола должен быть термически деформируемым;

- верхний слой и/или настил для пола имеют определенный, заданный, по меньшей мере двухцветный дизайн,

а также

- верхний слой и/или настил для пола прокрашены по меньшей мере отчасти, в частности по меньшей мере на 30%, для предотвращения поверхностного изнашивания дизайна.

Было, в частности, обнаружено, что не все эти требования могут выполняться у всех имеющихся в уровне техники полимерных пленок.

В основе настоящего изобретения лежит задача указать оптимальный и эффективно работающий способ изготовления пленки, а также систему для изготовления пленки, как и изготавливаемую с ее помощью полимерную пленку, при этом реализуется заданный дизайн, и этот дизайн распространяется по меньшей мере частично или же по всей толщине настила, так что при истирании поверхности настила для пола внешний вид настила не изменяется.

Решается эта задача с помощью способа изготовления пленки по независимому пункту 1 формулы изобретения, системы для изготовления пленки по независимому пункту 4 формулы изобретения, а также с помощью полимерной пленки по независимому пункту формулы 7 изобретения.

Раскрытый здесь способ изготовления пленки для изготовления термически деформируемой полимерной пленки по меньшей мере двухцветного дизайна включает в себя по меньшей мере следующие шаги:

- экструдирование первого полимера с получением расплавленно-жидкого полимерного расплава и плоскостное нанесение этого полимерного расплава из первого полимера с первой толщиной посредством экструдерной системы или, соответственно, экструзионного сопла;

- определенное плоскостное нанесение второго рассеивающегося и/или сыпучего полимера в определенном дизайне рисунка посредством шаблона рисунка на состоящий из первого полимера полимерный расплав;

и

- каландрирование/калибрование полимерного расплава и одновременное по меньшей мере частичное вдавливание плоскостно нанесенного в дизайне рисунка второго полимера в первый полимер посредством каландровой системы;

- охлаждение расплава с получением твердой полимерной пленки.

В качестве возможных полимеров особенно предпочтительно находят применение термопластичные эластомеры на основе олефина, ТПО, ТПЭ-О (термопластичные полиолефиновые эластомеры), термопластичные эластомеры на основе уретана, ТПУ (термопластичные полиуретаны), ТПЭ-У (термопластичные полиуретановые эластомеры), ПВХ, а также все гибкие термопластичные полимеры, такие как полиэтилен, полипропилен, поливинилхлорид, полиуретан в чистом виде, а также как составная часть сополимеров, а также в смесях и без наполнителя, а также снабженный неорганическим наполнителем.

Второй полимер может представлять собой первый полимер другого цвета, который в одном из предпочтительных вариантов осуществления отличается от первого полимера только цветом, то есть мог бы представлять собой иначе окрашенный первый полимер.

Кроме того, в качестве второго полимера может также применяться совместимый с первым полимером материал, имеющий сходные свойства в холодном и нагретом состоянии. «Совместимый» в этом смысле означает, что эти полимеры могут смешиваться в молекулярном состоянии.

В этой связи ссылаемся на D.R. Paul, S. Newman, Polymer Blends, Vol.1 & 2, Academic Press Inc., Лондон, 1978 г., и M.J. Folkes, P.S. Hope, Polymer Blends and Alloys, Blackie Academic & Professional, Лондон, Глазго, Нью Йорк, 1993 г., а также Манфред Ретцш, «Взаимодействие между полимерами», в «Реакции полимеров и реактивная подготовка в машинах непрерывного действия», стр. 41-66, издательство VDI, Дюссельдорф, 1988 г.

Одной из возможных комбинаций является ТПО на основе ПП (полипропилена) в качестве первого полимера с гомо- или сополимер-ПП в качестве второго полимера. Тогда то же самое относится к другим основным полимерам, таким как ПЭ (полиэтилен), ПУ (полиуретан) и ПА (полиамид).

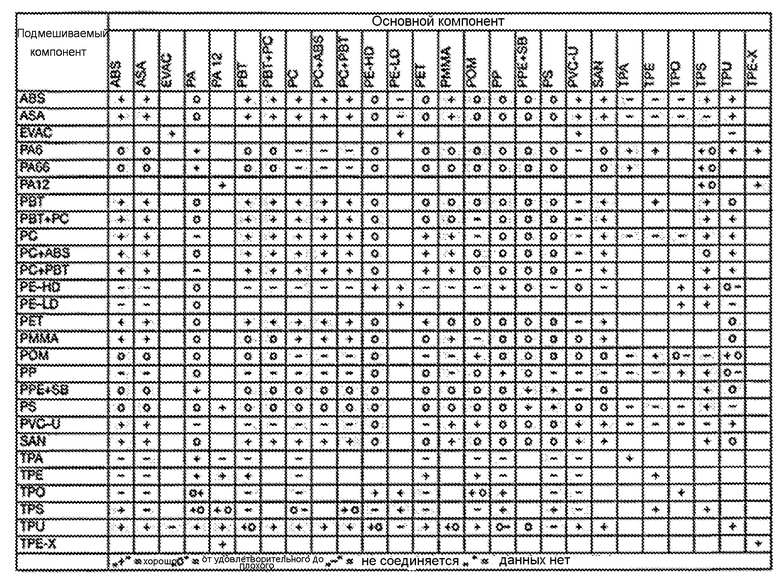

В приведенной ниже таблице представлены совместимости различных полимеров друг с другом:

Таблица 1: совместимость друг с другом термопластов и термопластичных эластомеров - Байер АГ, Уни Кассель, Заводы резиновых изделий, Грайбург.

Нанесение второго полимера на состоящий из первого полимера плоскостный полимерный расплав может осуществляться путем рассеивания. При этом предлагаются соответствующие рассеивающие устройства, например, рассеивающее устройство, имеющее шаблоны каждого вида и, в частности, круглые шаблоны в виде ротационного шаблонного рассеивателя, которые, например, известны от изготовителя Сандвик. Разумеется, возможны и другие способы нанесения с помощью шаблона, причем эти способы нанесения должны включаться параллельно только при продвижении полимерного расплава во время указанного способа.

Для нанесения второго полимера второй полимер может находиться в виде гранулята, порошка, крупы или смеси частиц, при этом размер частиц второго полимера предпочтительно соответствует конечной толщине полимерной пленки или максимум до 50% больше и/или минимум до 70% меньше конечной толщины полимерной пленки. При этих предпочтительных размерах частиц могут достигаться наилучшие визуальные результаты получаемой позднее полимерной пленки двухцветного дизайна. Но можно также получить полимерную пленку двухцветного дизайна уже с более мелкими частицами, причем тогда частицы с одной стороны соответственно своему размеру только частично проникли в расплавленно-жидкий полимерный расплав из первого полимера, и поэтому должна иметься глубина проникновения по меньшей мере прибл. 30% толщины получаемой позднее полимерной пленки. Поэтому рекомендуется ограничивать размер частиц по меньшей мере 30% толщины получаемой позднее полимерной пленки в качестве нижнего предела, так как при этом полимерная пленка при позднейшем применении может изнашиваться без немедленного исчезновения дизайна, например, при применении полимерной пленки в качестве настила для пола.

Система для изготовления пленки для изготовления термически деформируемой полимерной пленки по меньшей мере двухцветного дизайна, в частности раскрытым здесь способом изготовления пленки, имеет:

- экструдер, имеющий плоское щелевое сопло для изготовления и выпуска плоскостного расплавленно-жидкого полимерного расплава из первого полимера;

- устройство для нанесения и/или рассеивания для нанесения/рассеивания второго полимера на состоящий из первого полимера полимерный расплав;

- каландровую систему для калибровки толщины пленки и одновременного по меньшей мере частичного вдавливания второго полимера в состоящий из первого полимера полимерный расплав,

при этом

- устройство для нанесения и/или рассеивания расположено в области каландровой системы,

и

- ориентация полимерного расплава в области устройства для нанесения и/или рассеивания горизонтальна.

Благодаря этому можно во время процесса изготовления реализовывать в изготавливаемой полимерной пленке двухцветный дизайн, причем этот дизайн по меньшей мере частично распространяется в толщину полимерной пленки. В частности, в соответствии с изобретением второй полимер, который, например, находится в виде порошка, крупы, гранулята или частиц, перед затвердеванием и каландрированием должен наноситься или, соответственно, рассеиваться на первый полимер, так чтобы он во время каландрирования мог вдавливаться в первый полимер и сплавлялся с первым полимером, так чтобы возникала полимерная пленка. В частности, эта полимерная пленка может быть также выполнена гомогенной в отношении материала.

Устройство для нанесения и/или рассеивания может быть выполнено в виде рассеивающего устройства, имеющего шаблон или круглый шаблон, предпочтительно имеющего одинарную или двойную ракельную систему.

Каландровая система и устройство для нанесения и/или рассеивания в одном из предпочтительных вариантов осуществления могут быть скомбинированы, при этом над первым валом каландра расположено устройство для нанесения и/или рассеивания, а второй, а также третий вал каландра предусмотрены, чтобы производить калибровку толщины и охлаждение.

При этом особенно предпочтительно, если первый вал каландра имеет больший диаметр, так что создается достаточно места для устройства для нанесения и/или рассеивания.

В другом варианте осуществления расплав может укладываться на транспортерную ленточную систему и затем подводиться к каландру.

Раскрытая термически деформируемая полимерная пленка по меньшей мере двухцветного дизайна, в частности изготовленная раскрытым здесь способом изготовления пленки и/или с помощью системы для изготовления пленки, содержит первый полимер, имеющий первый цвет, и по меньшей мере один второй полимер, имеющий отличающийся от первого цвета второй цвет, причем эти полимеры сплавлены друг с другом, второй полимер по меньшей мере частично, однако больше чем на 30% толщины пленки внедрен в пленку по протяженности толщины, и по меньшей мере одна сторона поверхности пленки имеет определенный дизайн/рисунок, который образован двухцветным исполнением.

Для этого в одном из особенно предпочтительных вариантов осуществления первый и второй полимер могут быть из одинакового материала и иметь различные цвета, при этом первый и второй полимер может быть выбран из материалов:

- термопластичные эластомеры на основе ТПО, ТПЭ-О;

- термопластичные эластомеры на основе уретана, ТПУ, ТПЭ-У, ПВХ;

- все гибкие термопластичные полимеры, такие как полиэтилен, полипропилен, поливинилхлорид, полиуретан в чистом виде, а также как составная часть сополимеров, а также в смесях и без наполнителя, а также снабженный неорганическим наполнителем.

Ниже примеры осуществления изобретения описываются детально с помощью прилагаемых чертежей в описании фигур, причем эти фигуры должны пояснять изобретение и не должны расцениваться как ограничивающие.

Показано:

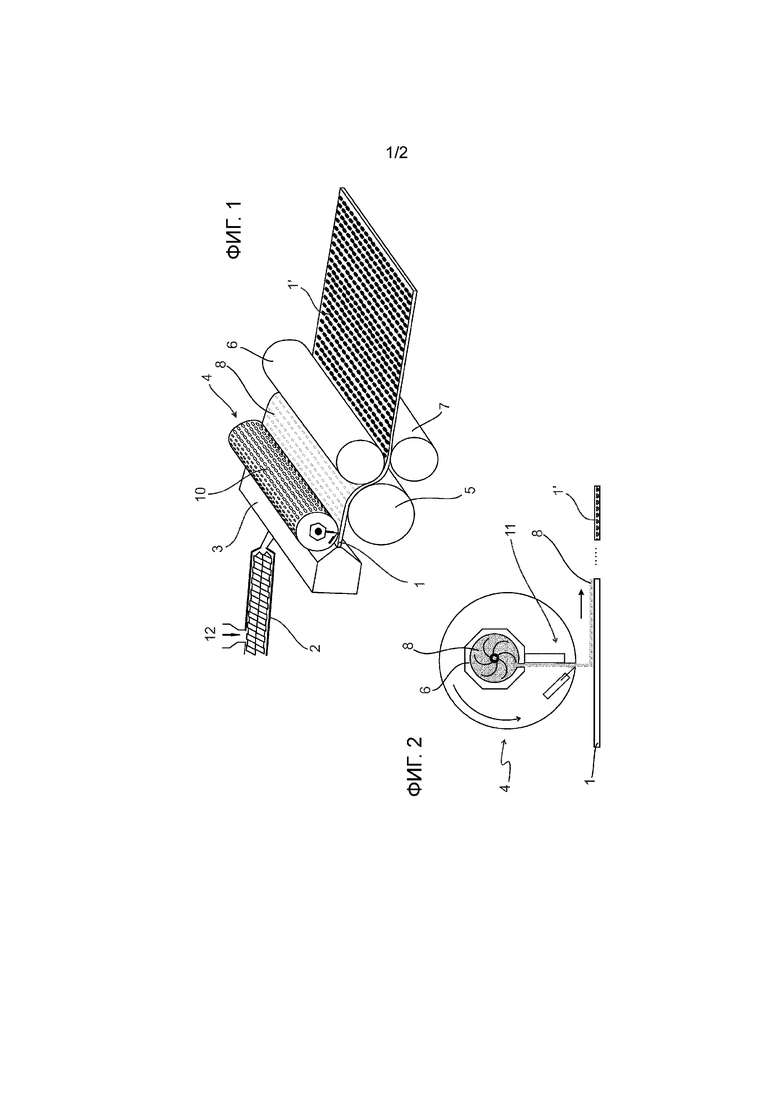

фиг. 1: схематичный пример осуществления раскрытой системы для изготовления полимерной пленки;

фиг. 2: местный вид сбоку рассеивающего устройства в раскрытой системе для изготовления полимерной пленки в соответствии с фиг. 1;

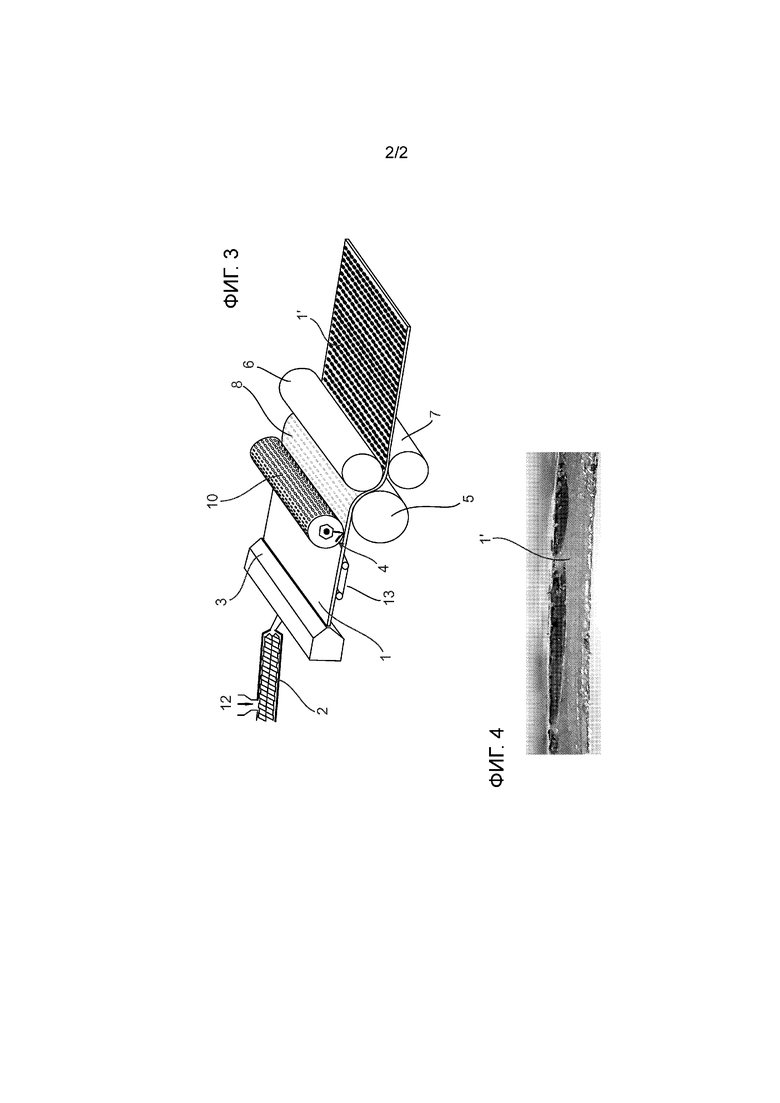

фиг. 3: схематичный второй пример осуществления раскрытой системы для изготовления полимерной пленки и

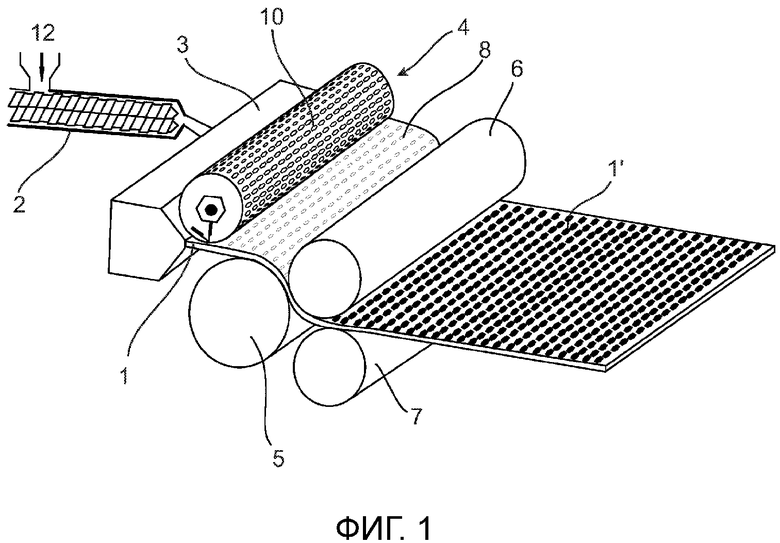

фиг. 4: изображение шлифа изготовленной раскрытым способом дизайнированной полимерной пленки.

На фиг. 1 изображен схематичный пример осуществления раскрытой системы для изготовления полимерной пленки.

Система для изготовления полимерной пленки имеет экструдер 2, на выходе которого расположено сопло 3 экструдера, посредством которого возможно экструдирование первого полимера 12 с получением плоскостного расплавленно-жидкого полимерного расплава 1.

Также система для изготовления полимерной пленки имеет каландровую систему 5, 6, 7, которая служит для калибровки толщины полимерного расплава 1 или, соответственно, полимерной пленки 1. Каландровая система имеет в этом предпочтительном примере осуществления три вала каландра, а именно, первый 5, второй 6 третий вал 7 каландра. При этом второй 6 и третий вал 7 каландра расположены друг над другом и вместе образуют вторую ступень калибровки. Первый 5 и второй вал 6 каландра расположены с горизонтальным сдвигом и вместе образуют первую ступень калибровки.

Также особенность этого примера осуществления в том, что первый вал 5 каландра имеет заметно больший диаметр, чем расположенные после него другие валы 6 и 7 каландра, так что на верхней стороне первого вала 5 каландра может располагаться устройство 4 для нанесения и/или рассеивания, и таким образом создается достаточно пространства для дополнительного шага способы, то есть рассеивания.

В экструдере 2 первый полимер 12 плавится и экструдируется из экструзионного сопла 3 и подводится к расположенной после него каландровой системе 5, 6, 7. При этом каландровая система 5, 6, 7 выполнена так, что полимерный расплав 1 может горизонтально укладываться на первый вал 5 каландра.

Как часть устройства 4 для нанесения и/или рассеивания, предусмотрено рассеивающее устройство 4, имеющее круглый шаблон 10, причем в этом примере осуществления применяется ротационный шаблонный рассеиватель 4. Посредством этого рассеивающего устройства 4, имеющего круглый шаблон 10, второй полимер 8 наносится в определенном дизайне на расплавленно-жидкий полимерный расплав 1. Второй полимер 8 предпочтительным образом соответствует первому полимеру 12, но, однако, имеет другой цвет, так что возникает двухцветный дизайн.

Второй полимер 8 может находиться в виде гранулята, порошка, крупы или смеси частиц, так что он является рассеивающимся или сыпучим. Благодаря этому на первый полимер 12 может наноситься какой-либо рисунок, вследствие чего в конечном итоге возникает по меньшей мере двухцветный дизайн. Второй полимер 8 в виде рассеиваемого материала имеет предпочтительно размер частиц в пределах толщины получаемой позднее пленки. Определенные дизайны, когда окрашивание больше, чем размер частиц, должны создаваться из нескольких частиц, причем это реализуется с помощью соответствующих шаблонов. Более мелкие частицы приводят к лишь поверхностному проникновению в расплавлено-жидкий полимерный расплав 1, вследствие чего, однако, получается лишь частичное, а не полное прокрашивание изготавливаемой дизайнированной полимерной пленки 1. В отличие от этого, слишком большие частицы второго полимера 8 во время выполняемого в следующую очередь шага калибровки деформируются и могли бы нежелательным образом изменять дизайн.

В этом месте следует указать на то, что можно также получать трех- или четырехцветные, а также многоцветные дизайны путем нанесения дополнительного третьего или следующих полимеров, при этом процессы рассеивания могут осуществляться посредством одного или же расположенных друг за другом устройств 4 для нанесения и/или рассеивания.

Для исполнения устройства 4 для нанесения и/или рассеивания может быть также предусмотрена закрытая подводящая труба 9, имеющая интегрированный транспортирующий шнек, при этом второй полимер 8 транспортируется в осевом направлении в круглый шаблон 10. На подающей трубе 9 на нижней стороне находятся регулируемые выпускные отверстия для второго полимера 8, так что при этом может обеспечиваться определенный, равномерный и непрерывный поток материала к смонтированной с нижней стороны двойной ракельной системе 11. Двойная ракельная система 11 счищает второй полимер 8 изнутри через отверстия шаблона 10, и (он) точно соответственно рисунку шаблона наносится на проходящий под ней полимерный расплав 1.

После того, как второй полимер 8 был нанесен на полимерный расплав 1 из первого полимера 12, осуществляется калибровка толщины с помощью каландровой системы 5, 6, 7 с помощью двух других валов 6 и 7, так что возникает определенная полимерная пленка 1. В этих валах 5; 6; 7 рассеянный в виде порошка второй полимер 8 как бы вдавливается в полимерный расплав 1 и сплавляется с ним 1, причем при этом создается прочная связь между первым 12 и вторым полимером 8. Снабженный имеющим другой цвет, пульверизированным рассеиваемым материалом 8 полимерный расплав 1 каландрируется до желаемой толщины, при этом частицы пульверизированного рассеиваемого материала 8, имеющие размеры больше толщины пленки, спрессовываются до толщины пленки и, в зависимости от их размера, не удлиняются или незначительно удлиняются. В заключение дизайнированный полимерный расплав 1 охлаждается и вытягивается в виде дизайнированной полимерной пленки 1'.

На фиг. 2 изображен местный вид сбоку рассеивающего устройства в раскрытой системе для изготовления полимерной пленки в соответствии с фиг. 1.

На фиг. 3 показан схематичный второй пример осуществления раскрытой системы для изготовления полимерной пленки.

В этом варианте осуществления между экструзионным соплом 3, выполненным в виде плоского щелевого сопла, расположена транспортерная ленточная система 13, на которую сначала укладывается пленка после экструдирования, а затем подводится к рассеивающему устройству 4.

На фиг. 4 показано изображение шлифа изготовленной раскрытым способом дизайнированной полимерной пленки 1'.

Изготовленная полимерная пленка 1 состоит из первого полимера 12 и нанесенного в определенном дизайне рисунка второго полимера 8, которые сплавлены друг с другом и так образуют полимерную пленку 1' двухцветного дизайна.

Можно отчетливо видеть, что в качестве конечного продукта была изготовлена дизайнированная пленка, которая имеет прокрашивания в глубину, так что эта изготовленная пленка очень устойчива к истиранию, так как дизайн был нанесен не только по поверхности.

Ниже следует дополняющее, но не ограничивающее описание изобретения на одном из конкретных примеров осуществления со ссылкой на поясненные ранее две фигуры.

В качестве основного материала применяется ТПО на основе ЛПЭНП (линейный полиэтилен низкой плотности). Причем этот материал окрашен в светло-серый цвет и образует первый полимер 12. Тот же самый материал, окрашенный в черный цвет, перемалывается в порошок и образует при этом второй полимер 8. Применяется фракция по крупности, имеющая средний диаметр 0,8 мм.

25% общей массы готовой полимерной пленки 1 рассеивается в виде порошка в качестве второго полимера 8. В качестве дизайна были выбраны овалы, имеющие размеры в главных направлениях 3 мм × 6 мм. Зазор каландра отрегулирован с величиной 0,45 мм. скорость вытягивания пленки составляет 4 м/мин.

Порошок, то есть второй полимер 8, не полностью вдавливается в основной материал, то есть первый полимер 12, вследствие чего, в противоположность не посыпанной поверхности, возникает шероховатость, которая приводит к заметному уменьшению скользящих свойств и в конечном итоге, при применении, например, в качестве настила для пола для транспортного средства, дает значительные и очевидные преимущества.

Затем материал был обработан с получением настила для пола для транспортного средства, при этом в исследованиях на истирание удалось установить, что после 1000 оборотов в Табер-тесте поверхность еще выглядит точно так же, как вначале, в то время как печатные рисунки потеряли цвет уже после 500 оборотов.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Полимерная пленка/полимерный расплав

2 Дизайнированная полимерная пленка

3 Экструдер

4 Рассеивающее устройство

5 Первый вал каландра

6 Второй вал каландра

7 Третий вал каландра

8 Второй полимер

9 Подводящая труба/подвод

10 Круглый шаблон

11 Ракля/двойная ракля

12 Первый полимер

13 Транспортерная ленточная система

Группа изобретений касается способа изготовления термически деформируемой полимерной пленки по меньшей мере двухцветного дизайна, системы для изготовления термически деформируемой полимерной пленки по меньшей мере двухцветного дизайна, а также термически деформируемой полимерной пленки по меньшей мере двухцветного дизайна. Способ включает шаги: экструдирование первого полимера с получением расплавленно-жидкого полимерного расплава и плоскостное нанесение этого полимерного расплава из первого полимера с первой толщиной посредством экструзионного сопла/широкого щелевого сопла. Затем осуществляют определенное плоскостное нанесение второго рассеивающегося и/или сыпучего полимера в определенном дизайне рисунка с помощью шаблона рисунка на состоящий из первого полимера полимерный расплав. Затем осуществляют каландрирование/калибрование толщины полимерного расплава и одновременное по меньшей мере частичное вдавливание плоскостно нанесенного в дизайне рисунка второго полимера в первый полимер посредством каландровой системы и охлаждение расплава с получением твердой полимерной пленки. Система для изготовления термически деформируемой полимерной пленки по меньшей мере двухцветного дизайна содержит устройства для осуществления способа по изобретению и получению термически деформируемой полимерной пленки по меньшей мере двухцветного дизайна. Технический результат, достигаемый группой изобретения, заключается в обеспечении оптимального и эффективного способа изготовления пленки. 3 н. и 6 з.п. ф-лы, 4 ил., 1 табл.

1. Способ изготовления термически деформируемой полимерной пленки (1) по меньшей мере двухцветного дизайна, включающий в себя шаги:

- экструдирование первого полимера (12) с получением расплавленно-жидкого полимерного расплава (1) и плоскостное нанесение этого полимерного расплава (1) из первого полимера (12) с первой толщиной посредством экструзионного сопла (3)/плоского щелевого сопла;

- определенное плоскостное нанесение второго рассеивающегося и/или сыпучего полимера (8) в определенном дизайне рисунка с помощью шаблона (4) рисунка на состоящий из первого полимера (12) полимерный расплав (1);

и

- каландрирование/калибрование толщины полимерного расплава (1) и одновременное по меньшей мере частичное вдавливание плоскостно нанесенного в дизайне рисунка второго полимера (8) в первый полимер (12) посредством каландровой системы (5, 6, 7);

- охлаждение расплава с получением твердой полимерной пленки, причем

для нанесения второго полимера (8) второй полимер (8) находится в виде гранулята, порошка, крупы или смеси частиц, при этом размер частиц второго полимера (8) в среднем

- соответствует конечной толщине полимерной пленки (1)

или

- максимум до 50% больше и/или минимум до 70% меньше конечной толщины полимерной пленки (1).

2. Способ изготовления пленки по п.1,

отличающийся тем, что

в качестве второго полимера (8) применяют первый полимер (12) другого цвета.

3. Способ изготовления пленки по п.1 или 2,

отличающийся тем, что

нанесение второго полимера (8) на состоящий из первого полимера (12) полимерный расплав (1) осуществляют путем рассеивания.

4. Система для изготовления термически деформируемой полимерной пленки (1) по меньшей мере двухцветного дизайна способом изготовления пленки по одному из предыдущих пункту, содержащая:

- экструдер (2), имеющий плоское щелевое сопло (3) для изготовления и выпуска плоскостного расплавленно-жидкого полимерного расплава (1) из первого полимера (12);

- устройство (4) для нанесения и/или рассеивания для нанесения/рассеивания второго полимера (8) на состоящий из первого полимера (12) полимерный расплав (1);

- каландровую систему (5, 6, 7) для калибровки толщины пленки и одновременного по меньшей мере частичного вдавливания второго полимера (8) в состоящий из первого полимера (12) полимерный расплав (1),

при этом

- устройство (4) для нанесения и/или рассеивания расположено перед каландровой системой (5, 6, 7),

и

- ориентация полимерного расплава (1) в области устройства (4) для нанесения и/или рассеивания горизонтальна, причем

- после экструзионного сопла предусмотрена транспортерная ленточная система, при этом экструзия осуществляется на эту транспортерную ленточную систему,

причем

- полимеры сплавлены друг с другом, второй полимер (8) по меньшей мере частично, однако больше чем на 30% толщины пленки внедрен в пленку по протяженности толщины и по меньшей мере одна поверхность пленки имеет определенный дизайн/рисунок, который образован двухцветным исполнением.

5. Система для изготовления пленки по предыдущему пункту,

отличающаяся тем, что устройство для нанесения и/или рассеивания имеет

- рассеивающее устройство (4), имеющее круглый шаблон (10),

и/или

- одинарную или двойную ракельную систему.

6. Система для изготовления пленки по п. 4 или 5,

отличающаяся тем, что

каландровая система (5, 6, 7) и устройство (4) для нанесения и/или рассеивания скомбинированы, при этом над первым валом (5) каландра расположено устройство (4) для нанесения и/или рассеивания, а второй (6), а также третий вал (7) каландра предусмотрены, чтобы производить калибровку толщины, при этом второй (6) и третий вал (7) каландра расположены друг над другом.

7. Термически деформируемая полимерная пленка (1) по меньшей мере двухцветного дизайна, изготовленная способом изготовления пленки и/или с помощью системы для изготовления пленки по одному из предыдущих пунктов,

содержащая

первый полимер (12), имеющий первый цвет, и по меньшей мере один второй полимер (8), имеющий отличающийся от первого цвета второй цвет, причем эти полимеры сплавляются друг с другом, второй полимер (8) по меньшей мере частично, однако больше чем на 30% толщины пленки внедрен в пленку по протяженности толщины и по меньшей мере одна поверхность пленки имеет определенный дизайн/рисунок, который образуется двухцветным исполнением.

8. Пленка по п. 7,

отличающаяся тем, что

первый (12) и второй полимер (8) выполнены из одинакового материала и имеют различные цвета, при этом первый (12) и второй полимер (8) выбраны из материалов:

- термопластичные эластомеры на основе олефина, ТПО, ТПЭ-О;

- термопластичные эластомеры на основе уретана, ТПУ, ТПЭ-У, ПВХ;

- гибкий термопластичный полимер, полиэтилен, полипропилен, поливинилхлорид, полиуретан в чистом виде или как составная часть сополимеров или в смесях, без наполнителя или снабженный неорганическим наполнителем.

9. Пленка по п. 7 или 8,

отличающаяся тем, что

в качестве второго полимера может также применяться совместимый с первым полимером материал, имеющий сходные свойства в холодном и нагретом состоянии.

| US 6372164 B1, 16.04.2002 | |||

| Цифровой приемник сигналов | 1984 |

|

SU1167760A1 |

| СПОСОБ ВЫРАБОТКИ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2438486C1 |

| Дейдвудное устройство судна | 1978 |

|

SU839855A1 |

| ОДНОРОДНОЕ ПОВЕРХНОСТНОЕ ПОКРЫТИЕ | 2006 |

|

RU2374071C2 |

Авторы

Даты

2019-09-06—Публикация

2016-02-03—Подача