Изобретение относится к заготовительному производству и может быть использовано в кузнечно-прессовых цехах металлургических и машиностроительных заводов.

Известен способ горячего прессования полуфабриката из заготовки, при этом последняя смонтирована в капсуле. Такой способ часто используют для увеличения плотности предварительно спрессованных (или спеченных) заготовок из порошков металлических сплавов, дискретных металлических материалов, обработки давлением металлических отливок для удаления внутренних несплошностей, образующихся при их затвердевании и т.п. (см. А.Прохоров. Изостатические прессы для холодного и горячего прессования изделий. Стр.5, публ. 11.02.2013 - Интернет - адрес:

http//www/ruscastmgs.ru/work/ 168/ 5617/ 5664/ 6636).

Такой способ обеспечивает высокое качество полуфабрикатов и позволяет приблизить их свойства к полуфабрикатам, получаемым с использованием деформационных технологий.

Недостатком известного способа является трудность обеспечения равномерности свойств получаемых полуфабрикатов по всему их объему.

Известен способ горячего прессования полуфабриката из цилиндрической заготовки, при этом последняя смонтирована в металлической капсуле с цилиндрической стенкой и плоскими днищами, включающий размещение капсулы в сквозном отверстии ручья контейнера, при этом на части длины это отверстие выполнено с диаметральными размерами, соответствующими наружному диаметру цилиндрической стенки капсулы, причем к заготовке прикладывается осевое усилие нажимным пуансоном с диаметральными размерами, соответствующими внутреннему диаметру цилиндрической стенки капсулы, через одно из упомянутых днищ с ее опорой через второе из упомянутых днищ на закрепленный на станине пресса опорный пуансон (см. пат. США №7037466, кл.419/48, публ. 2006 - прототип).

Недостатком этого способа является нерациональная схема деформирования, не обеспечивающая «проработку» центральной зоны полуфабриката.

Предлагаемый способ горячего прессования полуфабриката из цилиндрической заготовки, смонтированной в металлической капсуле с цилиндрической стенкой и плоскими днищами, включает размещение капсулы в сквозном отверстии ручья контейнера. На части длины это отверстие выполнено с диаметральными размерами Dб, соответствующими наружному диаметру цилиндрической стенки капсулы. К заготовке прикладывается осевое усилие Рос нажимным пуансоном с диаметральными размерами Dм, соответствующими внутреннему диаметру цилиндрической стенки капсулы, через одно из упомянутых днищ с ее опорой через второе из упомянутых днищ на опорный пуансон, закрепленный на станине пресса.

Со стороны контейнера, обращенной к нажимному пуансону, на остальной части упомянутое отверстие ручья выполнено с диаметральными размерами Dм, соответствующими внутреннему диаметру цилиндрической стенки капсулы. Сам контейнер смонтирован на станине пресса с возможностью осевого перемещения. К контейнеру прилагается усилие Рк в направлении, противоположном направлению упомянутого осевого усилия Рос, а на завершающей стадии горячего прессования к контейнеру и пуансону прилагается усилие Рнаж в том же направлении, что и усилие Рос, при этом упомянутые усилия связаны зависимостью:

Рос<Рк<Рнаж

Предлагаемый способ отличается от способа - прототипа тем, тем, что со стороны контейнера, обращенной к нажимному пуансону, на остальной части длины упомянутое отверстие ручья выполнено с диаметральными размерами Dм, соответствующими внутреннему диаметру цилиндрической стенки капсулы. Сам контейнер смонтирован на станине пресса с возможностью осевого перемещения. К контейнеру прилагается усилие Рк в направлении, противоположном направлению упомянутого осевого усилия Рос, а на завершающей стадии горячего прессования к контейнеру и пуансону прилагается усилие Рнаж в том же направлении, что и усилие Рос, при этом упомянутые усилия связаны зависимостью:

Рос<Рк<Рнаж

Технический результат использования предлагаемого изобретения - за счет оптимизации «проработки» центральной зоны полуфабриката и рационализации схемы деформирования обеспечивается получение полуфабриката высокого качества.

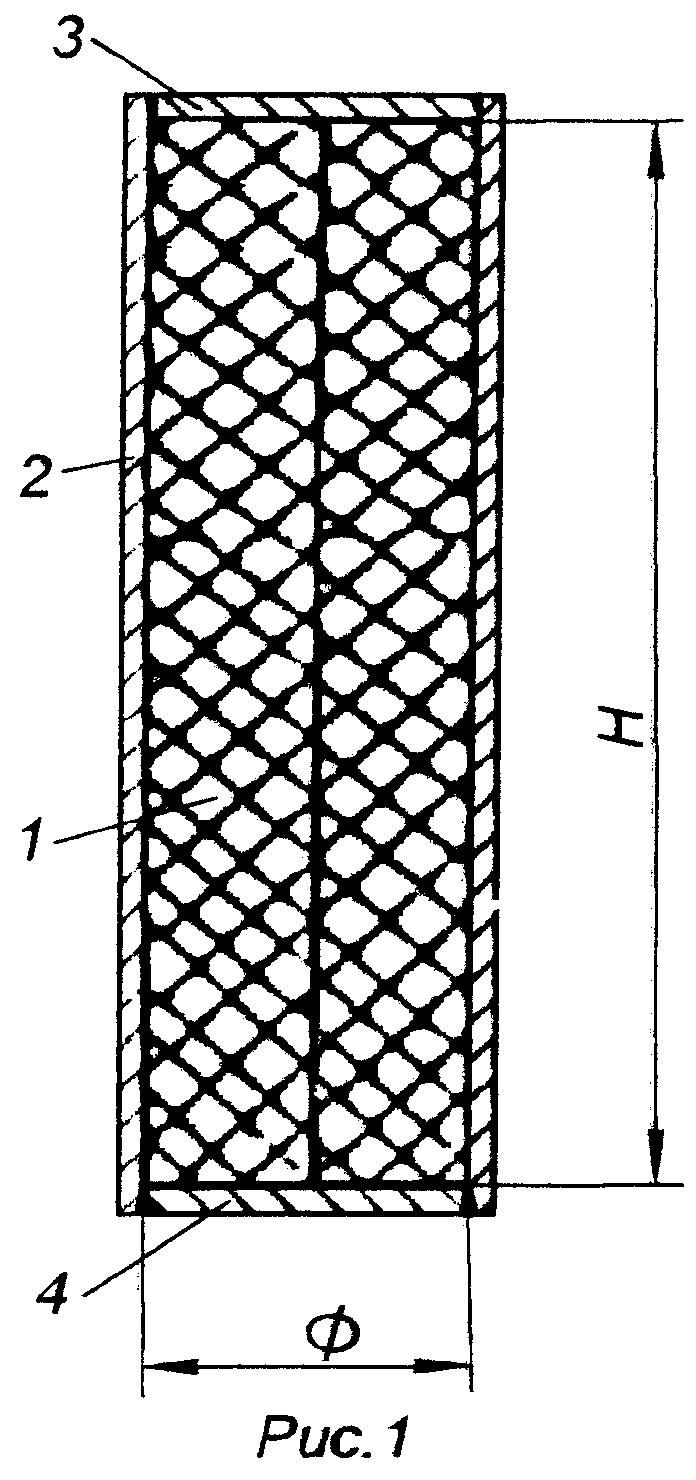

Предлагаемое изобретение поясняется чертежами, где на рис.1 показана капсула с заготовкой перед горячим прессованием;

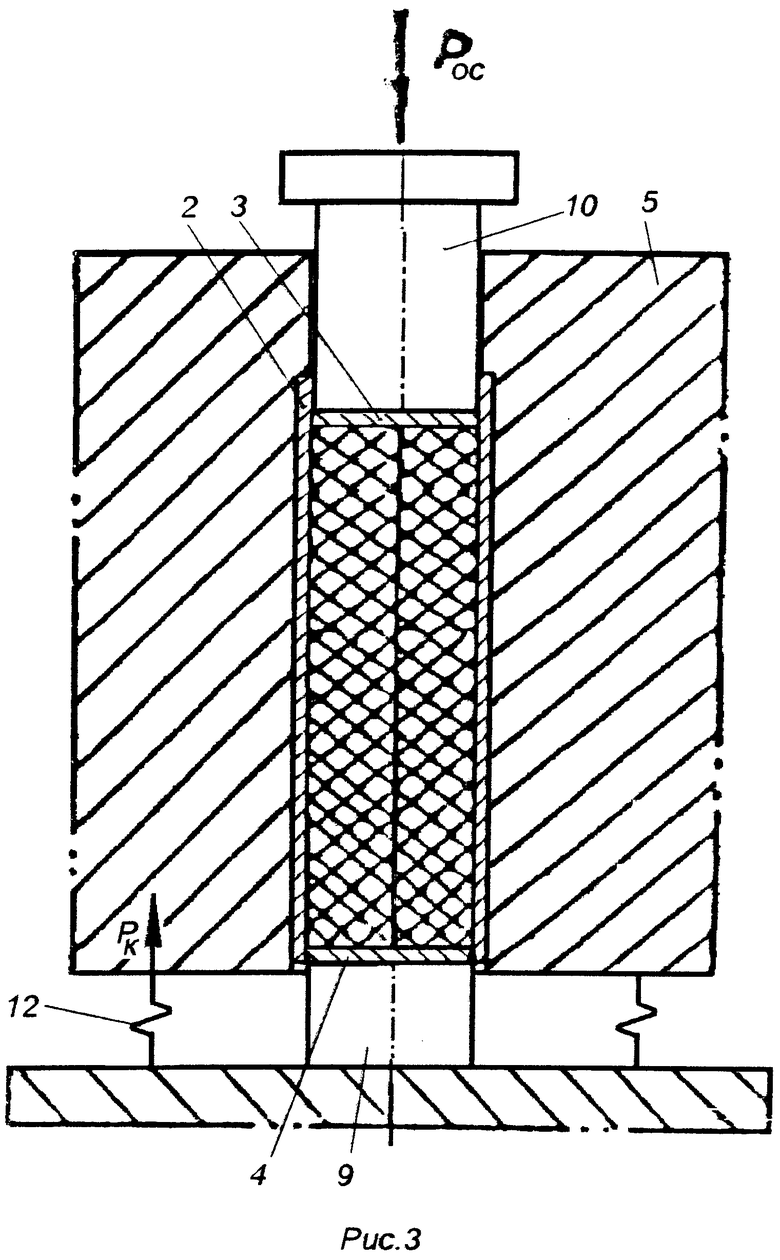

на рис.2 схематически показан экспериментальный штамп в исходном положении (перед горячим прессованием);

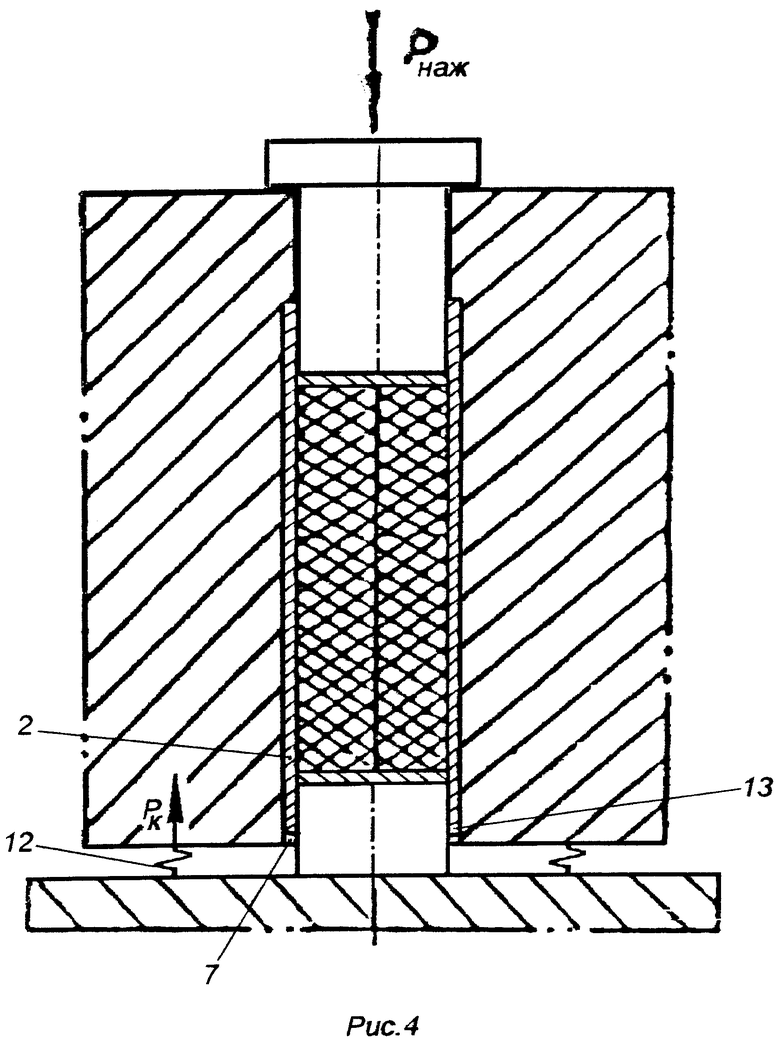

на рис.3 - то же, в момент выборки зазора А;

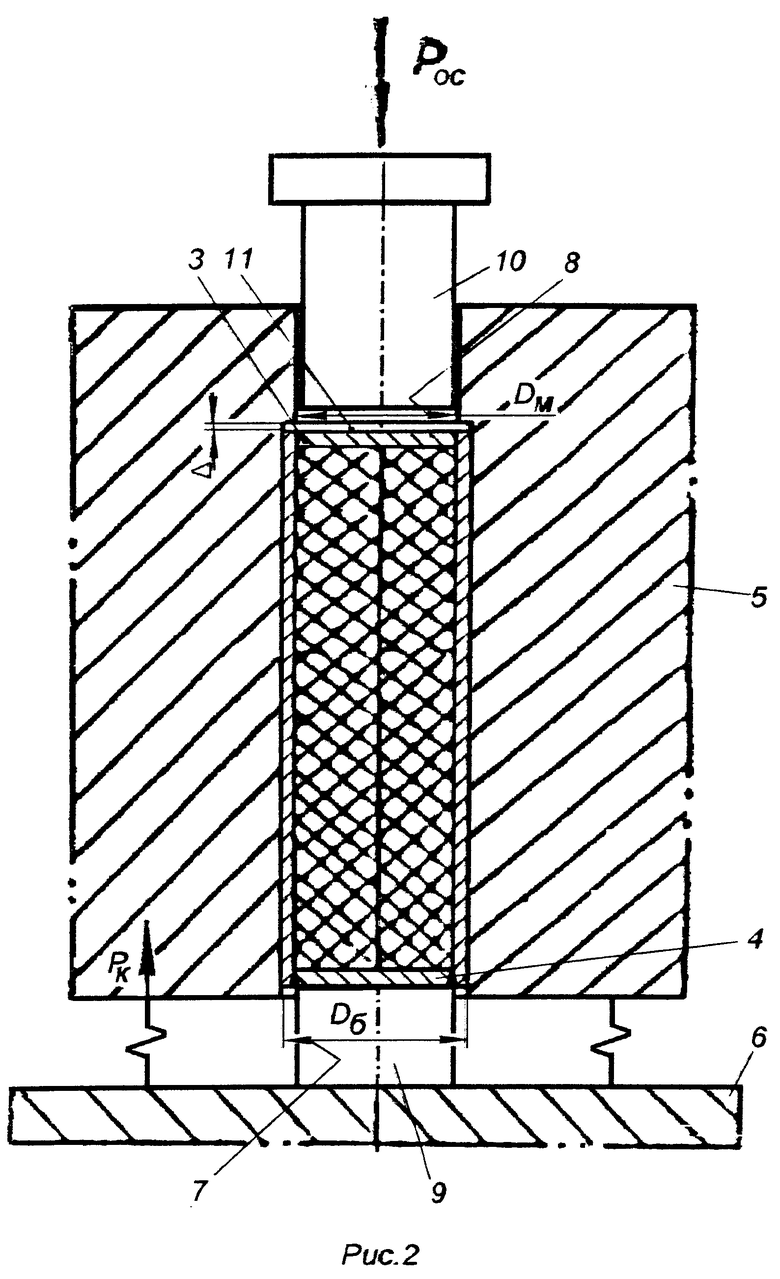

на рис.4 - то же, в конечном положении (завершение горячего прессования).

Предлагаемое изобретение иллюстрируется примерами осуществления способа горячего прессования полуфабрикатов на экспериментальных штампах.

Пример 1. Предварительно подготовленная заготовка 1 (рис.1) из гранул магниевого сплава МА-14, спрессованных до плотности 0,62 от плотности сплошного материала, размещена в дегазированной и герметизированной металлической капсуле в виде цилиндрической стенки 2 и вваренных в нее днищ 3 и 4. Размеры заготовки - ⌀=150 мм; H=190 мм. Экспериментальный штамп (рис.2) включает подогреваемый контейнер 5, смонтированный на станине 6 пресса с возможностью осевого перемещения. В контейнере выполнен ручей в виде сквозного круглого отверстия, часть 7 длины которого имеет диаметральные размеры D6, соответствующие наружному диаметру цилиндрической стенки 2 капсулы. Часть 8 этого отверстия выполнена с диаметральными размерами Dм, соответствующими внутреннему диаметру стенки 2 капсулы. Капсулу с заготовкой нагревают и монтируют в части 7 отверстии ручья контейнера на опорном пуансоне 9, закрепленном на станине 6 пресса. В части 8 отверстия ручья размещают нажимной пуансон 10. Между обращенной к пуансону 10 стороной 11 днища 3 и частью 8 отверстия ручья предусматривается наличие зазора Δ.

Зазор Δ в эксперименте выбран в диапазоне (6÷8)мм. К заготовке 1 через днище 3 прикладывается нажимным пуансоном 10 осевое усилие Рос (рис.3) с опорой через днище 4 на опорный пуансон 9. Упругим элементом 12 прикладывается усилие Рк к контейнеру 5 в направлении, противоположном направлению усилия Рос. При этом

Рк=(1,05-1,25) Рос

Происходит осадка заготовки. При этом цилиндрическая стенка 2 выдавливается в направлении, противоположном направлению усилия Рос, и после выборки зазора А процесс выдавливания вверх стенки 2 прекращается. Заготовка прессуется в условиях всестороннего сжатия.

На завершающей стадии процесса (рис.4), при упоре опускающегося пуансона 10 в контейнер 5, усилие Рос начинает возрастать, превышая усилие Рк и достигая значений усилия Рнаж. При таком усилии опорный пуансон 9 вдавливается внутрь стенки 2 опускающейся совместно с контейнером 5 капсулы, а прилегающая к этому пуансону часть 13 стенки 2 выдавливается в часть 7 отверстия ручья контейнера. При этом Рнаж=(1,1-1,35) Рк

При упоре опускающегося контейнера 5 в ограничитель хода (не показан) на станине 6 пресса процесс прессования заканчивается.

Затем капсула извлекается из контейнера (не показано). Механической, например, обработкой отделяется капсула от готового полуфабриката.

Готовый полуфабрикат имеет плотность (0,98-0,99) от плотности сплошного материала.

Пример 2. Предварительно подготовленная заготовка 1 (рис.1) в виде отливки из алюминиевого сплава 1201 размещена в стальной капсуле, аналогично примеру 1. Размеры заготовки ⌀=145 мм; Н=175 мм.

Горячее прессование осуществляется, как в примере 1.

Готовый полуфабрикат не имеет внутренних несплошностей, таких как пористость, внутренняя усадка и междендритные трещины, которые образовались в процессе затвердевания отливки. Повышаются пластичность и циклическая прочность.

Таким образом, предлагаемый способ позволяет экономично изготавливать высококачественные полуфабрикаты. Особенное значение способ имеет в производстве конструктивных элементов современных летательных аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ПОЛУФАБРИКАТА ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ | 2013 |

|

RU2532624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2011 |

|

RU2532678C2 |

| СПОСОБ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2010 |

|

RU2437738C2 |

| СПОСОБ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ ИЛИ ЧАШ | 2010 |

|

RU2443498C2 |

| ШТАМП ДЛЯ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ ИЛИ ЧАШ | 2010 |

|

RU2456113C2 |

| СПОСОБ ОБЪЕМНОГО ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА КОНЦЕНТРИЧНЫМ УГЛОВЫМ ПРЕССОВАНИЕМ НА ГОРИЗОНТАЛЬНОМ ЭКСТРУЗИОННОМ ГИДРАВЛИЧЕСКОМ ПРЕССЕ | 2010 |

|

RU2451569C2 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНОВ И ЧАШ | 2009 |

|

RU2402401C1 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА ЧАШ И СТАКАНОВ | 2009 |

|

RU2391174C1 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2008 |

|

RU2371276C1 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ СТАКАНА | 2008 |

|

RU2389582C2 |

Изобретение относится к заготовительному производству и может быть использовано в кузнечно-прессовых цехах заводов. Заготовку помещают в капсулу с цилиндрической стенкой и плоскими днищами. Капсулу устанавливают в сквозном отверстии ручья контейнера, который смонтирован на станине пресса с возможностью осевого перемещения. Отверстие на части его длины выполнено с диаметром, соответствующим наружному диаметру стенки капсулы. Со стороны, обращенной к нажимному пуансону, отверстие имеет диаметр, соответствующий внутреннему диаметру стенки капсулы. К заготовке прикладывают осевое усилие Рос нажимным пуансоном с диаметром, соответствующим внутреннему диаметру стенки капсулы, через одно из днищ капсулы. Через второе днище заготовка опирается на опорный пуансон. К контейнеру прикладывают усилие Рк в направлении, противоположном направлению действия усилия Рос.. На завершающей стадии прессования к контейнеру и пуансону прикладывают усилие Рнаж в направлении действия усилия Рос. При этом Poc<Pк<Pнаж. В результате обеспечивается повышение качества полученных полуфабрикатов. 4 ил., 2 пр.

Способ получения полуфабриката горячим прессованием цилиндрической заготовки, размещенной в металлической капсуле с цилиндрической стенкой и плоскими днищами, включающий размещение капсулы с заготовкой в сквозном отверстии ручья контейнера, которое на части длины выполнено с диаметром, соответствующим наружному диаметру цилиндрической стенки капсулы, и приложение к заготовке осевого усилия Рос нажимным пуансоном с диаметром, соответствующим внутреннему диаметру цилиндрической стенки капсулы, через одно из днищ капсулы при опоре заготовки через второе днище капсулы на опорный пуансон, закрепленный на станине пресса, отличающийся тем, что используют контейнер, смонтированный на станине пресса с возможностью осевого перемещения, сквозное отверстие ручья которого со стороны, обращенной к нажимному пуансону, на оставшейся части длины выполнено с диаметром, соответствующим внутреннему диаметру цилиндрической стенки капсулы, при этом к контейнеру прикладывают усилие Рк в направлении, противоположном направлению действия упомянутого осевого усилия Рос, а на завершающей стадии горячего прессования к контейнеру и пуансону прикладывают усилие Рнаж в направлении действия усилия Рос, при этом упомянутые усилия связаны зависимостью Poc<Pк<Pнаж.

| US 7037466 B2, 02.05.2006 | |||

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ХРОМА | 2001 |

|

RU2183533C1 |

| 0 |

|

SU280197A1 | |

| Способ получения изделий из малопластичных сплавов | 1981 |

|

SU1171137A1 |

| US 4173061 A1, 06.11.1979 | |||

Авторы

Даты

2014-11-10—Публикация

2013-03-18—Подача