Изобретение относится к области металлургии, в частности к получению материалов на основе титана, используемых для абсорбции и десорбции водорода, с целью применения его в энергетических устройствах, потребляющих водород, и химических процессах. Перспективным материалом для аккумулирования и хранения водорода среди интерметаллических соединений являются интерметаллиды системы Ti-Fe, характеризующиеся доступностью и низкой стоимостью.

Известен способ получения сплавов накопителей водорода [патент RU 2532788, МПК B22F3/11, C22C1/08, опуб. 10.11.2014] путем механической активации порошка металлического соединения и обработки порошка в реакторе при температуре 100-500 °С с последующим прессованием в объемные образцы при давлении не менее 500 МПа и отжиге в вакууме при температуре 0,3-0,5 температуры плавления интерметаллида.

Однако, для достижения начала гидрирования без активации, данный метод предполагает наличие в образце большого количества дефектов и пористого состояния.

Известен способ получения интерметаллида [Park K. B. et al. Characterization of microstructure and surface oxide of Ti1,2Fe hydrogen storage alloy //International Journal of Hydrogen Energy. – 2021. – Т. 46. – №. 24. – С. 13082-13087], состав которого описывается формулой Ti1,2Fe. Сплав Ti1,2Fe содержит 54,55 мас. % титана, остальное - железо. Фазовый состав сплава TiFe, Ti2Fe (2,8 мас. %) и β-Ti (мас. 5,4%). Содержание в сплаве фаз богатых титаном значительно улучшило кинетику поглощения водорода в сравнении с TiFe, обеспечило протекание процесса сорбции без активации и повысило сорбционную ёмкость водорода. Сплав получали посредством вакуумно-дуговой плавки с использованием медного тигля и водяного охлаждения, для достижения однородности слиток нагревали и охлаждали 5 раз с последующим гомогенизационным отжигом в вакууме при температуре 1200° С в течение 10 часов.

Недостатком способа является длительная и энергозатратная технология получения.

Наиболее близким является способ получения сорбционного материала на основе интерметаллидов системы Ti-Fe [Патент RU 2793680, МПК B22F3/08, B22F3/23, B22F7/00, опубл. 04.04.2023] с использованием смеси порошков железа и титана и высокотемпературной обработки, отличающийся тем, что смесь порошков одной фракции 57- 68 ат.% титана и 42- 32 ат.% железа размещают на поверхности металлической подложки и подвергают прессованию при помощи взрывного нагружения, прессованный материал в присутствии порошка титана, взятого в объемном отношении к прессованному материалу равном 1:1, подвергают реакционному спеканию в герметичной стальной ампуле при нагреве до 1100 °С с последующим охлаждением до комнатной температуры.

Недостатком способа является охлаждение материала с низкой скоростью, за счет чего происходит образование эвтектики TiFe в Ti4Fe.

Задачей является разработка усовершенствованного способа получения материала для абсорбции и десорбции водорода, позволяющего повысить в составе интерметаллического соединения содержание Ti2Fe.

Техническим результатом является повышение водород-сорбционных свойств интерметаллида.

Технический результат достигается в способе получения материала на основе интерметаллида системы Ti-Fe для абсорбции и десорбции водорода, включающем размещение на поверхности металлической подложки смеси порошков титана и железа одной фракции в соотношении 32 ат.% железа и 68 ат.% титана, прессование путем взрывного нагружения и реакционное спекание с последующим охлаждением до температуры 22-25 °С, при этом реакционное спекание осуществляют в вакуумной печи при нагреве до 1090 °С и вакууме 10-6 Па в течение 1 часа, а охлаждение осуществляют со скоростью 210-215 °С/мин путем продувки аргоном.

Сущность способа заключается во взрывном прессовании исходной смеси порошков титана и железа одной фракции и последующей термической обработке в среде высокого вакуума полученного прессованного материала с последующим его быстрым охлаждением продувкой аргоном.

Использование взрывного нагружения приводит к совмещению прессования и активации порошкового материала перед последующим термическим воздействием, что ускоряет процессы диффузии. Заявленный режим термической обработки, режим охлаждения и оптимальный исходный состав титана и железа позволяют получить наиболее эффективный фазовый состав материала.

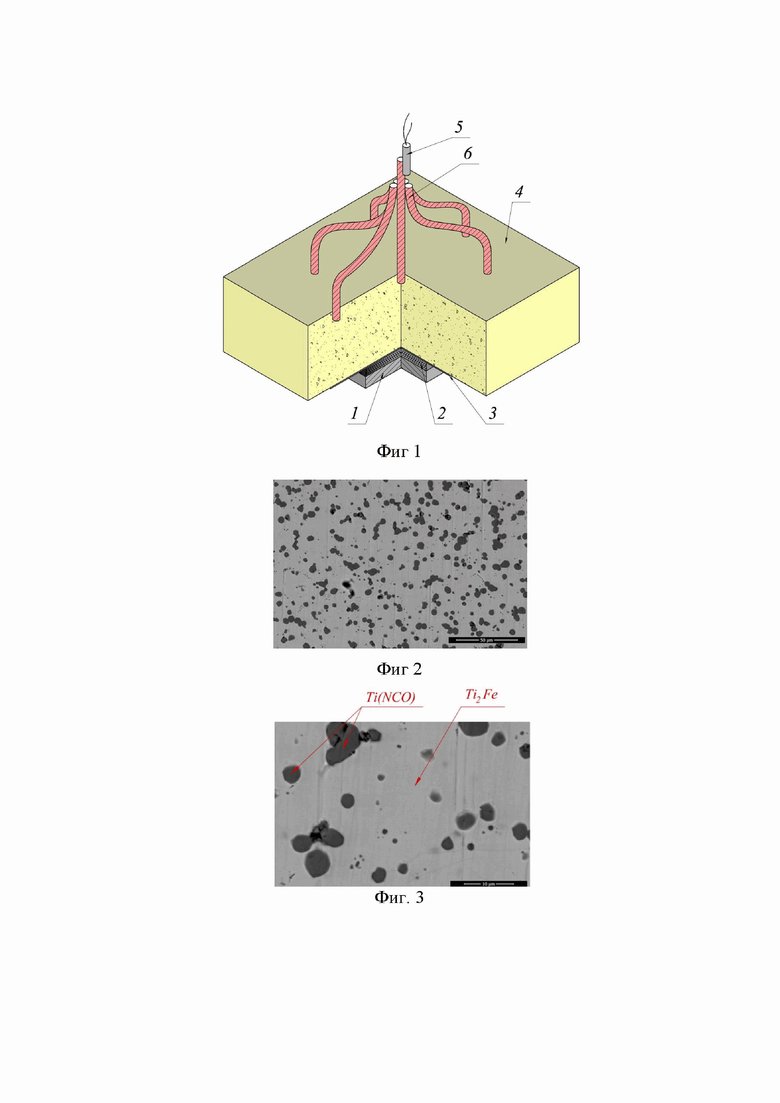

На фиг. 1 показана схема взрывного нагружения, при которой на стальную подложку 1 (стальное основание) размещают порошковый материал 2, состоящий из смеси порошков одной (одинаковой) фракции титана по ТУ 14-22-57-92 и железа по ГОСТ 9849-86 (толщина размещенного слоя составляет 7 мм), устанавливают поверх него поршень 3 толщиной 1 мм с зарядом 4 взрывчатого вещества (ВВ) из аммонита (6ЖВ) (высота заряда ВВ определяется из условия обеспечения в процессе взрывного нагружения одинаковой температуры разогрева прессуемых материалов), детонатором 5 и детонирующим шнуром 6. Вся схема для взрывного нагружения установлена на песчаной подушке.

После взрыва детонатора происходит инициирование заряда взрывчатого вещества, под действием взрыва которого формируется нормально падающая детонационная волна, обеспечивающая уплотнение смеси до практически беспористого состояния. Образующийся в результате прессованный материал подвергают реакционному спеканию в вакуумной печи в условиях высокого вакуума (при 10-6 Па), нагреву до 1090 °С и выдержке при этой температуре в течение 1 ч с последующим быстрым охлаждением со скоростью 210-215 °С/мин продувкой аргоном до температуры 22-25 °С.

Применение высокого вакуума при термической обработке прессовок и охлаждение в среде аргона позволяет значительно снизить количество загрязняющего материал кислорода и азота, поступающего из атмосферы печи и вступающего в реакцию с титаном. Снижение количества связывающих при высоких температурах титан загрязняющих включений позволяет получать большее количество интерметаллидов, способных поглощать водород, что способствует повышению водородсорбционных свойств материала.

Последующая выдержка материала при температуре 1090 оС и его быстрое охлаждение продувкой аргона со скоростью 210-215 оС/мин дает возможность избежать эвтектического распада жидкой фазы (32 ат.% железа и 68 ат.% титана), образовавшейся при контактном плавлении титана и железа спрессованного материала, на TiFe+Ti4Fe.

На фиг. 2 показана микроструктура полученного сплава, на фиг. 3 показан фазовый состав полученного сплава.

Соотношение фаз полученных образцов представлено в таблице.

Таблица

Таким образом, способ получения материала для абсорбции и десорбции водорода с использованием смеси порошков одной фракции 32 ат.% железа и 68 ат.% титана, при котором смесь порошков титана и железа размещают на поверхности металлической подложки и подвергают прессованию при помощи взрывного нагружения, прессованный материал в течение 1 часа подвергают реакционному спеканию в вакуумной печи при вакууме 10-6 Па при нагреве до 1090 °С с последующим охлаждением до температуры 22-25 °С со скоростью 210-215 оС/мин продувкой аргоном, обеспечивает образование интерметаллида с содержанием Ti2Fe 100 масс.% и, соответственно, повышение водород-сорбционных свойств полученного интерметаллида.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения материала для абсорбции и десорбции водорода | 2022 |

|

RU2793680C1 |

| СПОСОБ ЗАЩИТЫ ПОРОШКОВ ГИДРИДООБРАЗУЮЩИХ СПЛАВОВ ДЛЯ ХРАНЕНИЯ ВОДОРОДА, ПРЕДОТВРАЩАЮЩИЙ ПАССИВАЦИЮ КОМПОНЕНТАМИ ВОЗДУХА И ДРУГИХ ГАЗООБРАЗНЫХ СРЕД | 2013 |

|

RU2542256C2 |

| СПЛАВ ДЛЯ АБСОРБЦИИ И ДЕСОРБЦИИ ВОДОРОДА | 2014 |

|

RU2558326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНО-ПОРИСТЫХ СТРУКТУР СПЛАВОВ-НАКОПИТЕЛЕЙ ВОДОРОДА, СПОСОБНЫХ ВЫДЕРЖИВАТЬ МНОГОКРАТНЫЕ ЦИКЛЫ ГИДРИРОВАНИЯ-ДЕГИДРИРОВАНИЯ БЕЗ РАЗРУШЕНИЯ | 2013 |

|

RU2532788C1 |

| Способ получения композиционного материала для обратимого поглощения водорода | 1990 |

|

SU1743692A1 |

| СПЛАВ, АККУМУЛИРУЮЩИЙ ВОДОРОД | 2013 |

|

RU2536616C1 |

| Гидридообразующий сплав на основе TiFe для обратимого хранения водорода | 2024 |

|

RU2840528C1 |

| Способ измерения содержания водорода в водородпоглощающих сплавах | 1983 |

|

SU1089498A1 |

| СПЛАВ ДЛЯ ОБРАТИМОГО ПОГЛОЩЕНИЯ ВОДОРОДА | 2014 |

|

RU2561543C1 |

| Способ получения интерметаллидных сплавов Гейслера на основе системы Ti-Al-Me | 2020 |

|

RU2756083C1 |

Изобретение относится к области порошковой металлургии, в частности к получению материала на основе интерметаллида системы Ti-Fe для абсорбции и десорбции водорода. Может применяться в энергетических устройствах, потребляющих водород, и химических процессах. На поверхности металлической подложки размещают смесь порошков титана и железа одной фракции в соотношении 32 ат. % железа и 68 ат. % титана, прессуют ее путем взрывного нагружения. После чего осуществляют реакционное спекание в вакуумной печи при нагреве до 1090 °С и вакууме 10-6 Па в течение 1 часа с последующим охлаждением до температуры 22-25 °С со скоростью 210-215 °С/мин путем продувки аргоном. Обеспечивается повышение сорбционных свойств. 1 табл., 3 ил.

Способ получения материала на основе интерметаллида системы Ti-Fe для абсорбции и десорбции водорода, включающий размещение на поверхности металлической подложки смеси порошков титана и железа одной фракции в соотношении 32 ат.% железа и 68 ат.% титана, прессование путем взрывного нагружения и реакционное спекание с последующим охлаждением до температуры 22-25 °С, отличающийся тем, что реакционное спекание осуществляют в вакуумной печи при нагреве до 1090 °С и вакууме 10-6 Па в течение 1 часа, а охлаждение осуществляют со скоростью 210-215 °С/мин путем продувки аргоном.

| Способ получения материала для абсорбции и десорбции водорода | 2022 |

|

RU2793680C1 |

| Бумагосшиватель | 1929 |

|

SU18725A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТНОГО ВЫСОКОПЛОТНОГО МАТЕРИАЛА ИЗ НАНОМЕТРИЧЕСКОГО ПОРОШКА | 2001 |

|

RU2218241C2 |

| Устройство для закрывания крышек люков железнодорожных полувагонов | 1982 |

|

SU1009853A1 |

| EP 18449551 A2, 31.10.2007. | |||

Авторы

Даты

2024-11-26—Публикация

2024-05-03—Подача