Изобретение относится к области машиностроения, в частности к способам и устройствам для получения отверстий резанием.

Известно устройство для обработки отверстий, содержащее режущий инструмент, включающий режущую и транспортирующую части, кондукторную втулку с режущими зубьями, расположенную на транспортирующей части инструмента с возможностью перемещения по ее наружной поверхности, приспособление для регулирования положения кондукторной втулки относительно заготовки в виде зубчатого зацепления кондукторной втулки со шпинделем станка и пружины между кондукторной плитой и кондукторной втулкой (а.с. 764868 B23B 49/02, 1980 г.).

Недостаток способа скоростного сверления с помощью описанного устройства состоит в том, что кондукторную втулку перед началом сверления располагают на расстоянии от заготовки, равном высоте зубчатого зацепления, и перемещают после врезания сверла в заготовку на глубину зенкования путем осевого перемещения шпинделя, а кондукторную втулку вращают для осуществления процесса зенкования от вращающегося шпинделя через зубчатое зацепление. При скоростном сверлении большой объем образующейся стружки застревает в кондукторной втулке и обрабатываемом отверстии, упирается в шпиндель, не имеет выхода между кондукторной втулкой и заготовкой в вертикальном направлении, пакетируется и ведет к поломке инструмента.

Недостаток аналога-устройства состоит в расположении кондукторной втулки вблизи шпинделя станка, в результате существует непосредственный контакт между транспортирующей частью инструмента и поверхностью обрабатываемого отверстия с большим трением между ними. При этом режущий инструмент по мере врезания в заготовку удаляется от кондукторной втулки, плохо центрируется, создавая погрешности в обрабатываемом отверстии. Увеличенная частота вращения инструмента вызывает заклинивание стружки между контактирующими поверхностями инструмента и обрабатываемого отверстия под влиянием центробежных сил, в результате образуются налипы на инструменте и пакетирование стружки, вызывающие задиры на поверхности отверстия, увеличение крутящего момента, температуры резания, мощности на резание, износ и поломки инструмента, требующие прерывания обработки для очистки инструмента. Расположение кондукторной втулки в узком пространстве между шпинделем и заготовкой ведет к забиванию втулки стружкой, не позволяет осуществлять ее очистку от налипаний стружки без остановки процесса сверления, что также ведет к отмеченным негативным последствиям.

Следовательно, аналоги способа и устройства снижают производительность и качество обработки, ресурс режущего инструмента и увеличивают затраты мощности на резание.

Известно также устройство для сверления отверстий, содержащее верхнюю плиту и кондукторную плиту с кондукторной втулкой, имеющей режущие зубья на торце, связанную с верхней плитой посредством скалок и пружин (а.с. 631267 B23B 39/18, 1978 г.). Устройство реализуется в виде способа, при котором кондукторную плиту с кондукторной втулкой располагают вблизи от поверхности врезания в заготовку, режущий инструмент по мере сверления удаляют от кондукторной втулки, а в конце сверления осуществляют зенкование заготовки с помощью кондукторной втулки.

Недостаток способа скоростного сверления с помощью описанного устройства состоит в том, что кондукторную плиту располагают вблизи от поверхности врезания в заготовку, а с помощью кондукторной втулки осуществляют зенкование заготовки. В результате образующаяся при сверлении стружка заклинивается между плитой и заготовкой. Вращение втулки вызывает трение по ее наружной поверхности, задиры на заготовке стружкой и от адгезионного схватывания материалов втулки и заготовки. Зенкование вызывает радиальные колебания втулки, ухудшая центрирование режущего инструмента, создает дополнительные потоки стружки, затрудняющие стружкоотвод при сверлении. Удаление режущей части инструмента от кондукторной втулки в процессе сверления снижает центрирующую роль кондукторной втулки и ухудшает точность обработки.

Недостаток аналога-устройства состоит в том, что наружный диаметр кондукторной втулки с зубьями превышает диаметр сверла, в результате стружка при скоростном сверлении под действием сил инерции заклинивается между сверлом и поверхностью обрабатываемого отверстия, упирается во втулку, образует пакеты и налипы. Соответственно портится поверхность отверстия, растет крутящий момент и мощность при сверлении, увеличивается температура резания, снижающая стойкость инструмента, требуется остановка процесса сверления для очистки зоны обработки и инструмента от стружки и ее частиц. Движению стружки препятствуют также режущие зубья на торце кондукторной втулки. Попавшая между зубьями стружка не позволяет осуществлять зенкование, препятствует нормальному сверлению из-за пересечения потоков стружки от сверла и зенковки, образования пакетов и налипов на инструменте.

Следовательно, данные аналоги способа и устройства также снижают производительность и качество обработки, ресурс режущего инструмента и увеличивают затраты мощности на резание.

Наиболее близким способом и устройством того же назначения к заявленному изобретению по совокупности признаков является способ скоростного сверления и устройство для его осуществления, в котором способ включает регулирование положения кондукторной втулки на транспортирующей части путем изменения частоты вращения шпинделя при врезании инструмента и после его завершения с помощью воздействия на инерционные массы. Причем при врезании инструмента в заготовку работают с малой частотой вращения при максимальном удалении кондукторной втулки от шпинделя, то есть при минимальном расстоянии до втулки от поверхности врезания заготовки, затем после врезания кондукторную втулку отводят от заготовки путем увеличения частоты вращения шпинделя. А устройство состоит в том, что инерционные массы соединены через систему рычагов со шпинделем и кондукторной втулкой (а.с. 1495018 B23B 49/02, 1989 г.), принятый за прототип.

Малая частота вращения шпинделя не соответствует скоростному сверлению, и не позволяет полностью использовать режущие свойства материала режущего инструмента, снижая его стойкость. Расположение и перемещение кондукторной втулки вне зоны резания за пределами заготовки не предохраняет транспортирующую часть инструмента от контакта с поверхностью обрабатываемого отверстия, в результате стружка от режущей части и находящаяся в стружечных канавках инструмента заклинивается между инструментом и поверхностью отверстия, вызывая образование налипов, пакетируется, увеличивая крутящий момент, температуру резания, портит обработанную поверхность, требует остановки процесса сверления для очистки инструмента от стружки. В процессе сверления режущая часть инструмента удаляется от кондукторной втулки, уменьшая ее центрирующие свойства и вызывая погрешности формы обрабатываемого отверстия. Уменьшение частоты вращения режущего инструмента при врезании не позволяет стружке удаляться из зоны резания за счет инерционных сил, стружка упирается в кондукторную втулку, наматывается на шарнирное устройство, требует периодической очистки с остановкой процесса сверления, снижая производительность обработки. Соединение кондукторной втулки с системой рычагов способствует наматыванию стружки на рычаги, не обеспечивает жесткую фиксацию втулки в радиальном направлении, что снижает точность зацентровки и сверления. А выполнение кондукторной втулки с наружным диаметром, большим наружного диаметра режущей части, создает препятствие движению стружки, не позволяет защищать наружные поверхности режущего инструмента от контакта со стружкой и не предохраняет их от образования налипов и пакетирования. Гладкая наружная поверхность режущего инструмента не способствует очистке внутренней поверхности кондукторной втулки от частиц стружки. Соединение рычагов с вращающимся шпинделем делает вращающейся кондукторную втулку, что не позволяет втулке контактировать с заготовкой из-за трения и нагрева в целях управления стружкоотводом.

Следовательно, прототип способа и устройства снижает производительность и качество обработки, ресурс режущего инструмента, увеличивает затраты мощности на сверление.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа и устройства, принятого за прототип, относится то, что при осуществлении способа кондукторную втулку при врезании инструмента в заготовку располагают на минимальном удалении от заготовки и после врезания удаляют от режущей части инструмента до окончания процесса сверления, а в устройстве кондукторная втулка выполнена с наружным диаметром, большим наружного диаметра режущей части, и соединена с системой рычагов, закрепленной на шпинделе, причем наружная поверхность режущего инструмента выполнена гладкой.

Сущность предлагаемого изобретения заключается в следующем.

С целью повышения производительности и качества обработки, ресурса режущего инструмента и снижения затрат мощности на резание, при осуществлении заявленного способа скоростного сверления во время врезания режущего инструмента в заготовку кондукторную втулку отводят от заготовки на расстояние, достаточное для беспрепятственного движения образующейся стружки, по окончании врезания осевую подачу режущего инструмента прекращают, кондукторную втулку перемещают до упора с режущей частью, затем осуществляют совместную осевую подачу кондукторной втулки и режущего инструмента в обрабатываемом отверстии, а после вывода режущего инструмента из обработанного отверстия кондукторную втулку отводят на примыкающий к транспортирующей части участок режущего инструмента с шероховатой поверхностью и очищают от налипаний стружки.

Поставленная цель достигается также тем, что в заявленном устройстве для осуществления способа скоростного сверления приспособление выполнено в виде пневмоцилиндра со штоком, соединенным с кондукторной втулкой посредством тяги, неподвижно закрепленного на пиноли шпиндельной бабки станка, кондукторная втулка выполнена диметром, меньшим диаметра режущей части, и длиной не менее рабочей длины транспортирующей части, причем на наружной поверхности инструмента, примыкающей к транспортирующей части, нанесена шероховатая поверхность, например в виде резьбы, с наружным диаметром, по крайней мере, равным внутреннему диаметру кондукторной втулки, а примыкающая к тяге часть штока снабжена острыми стружколомающими выступами.

Технический результат - повышение производительности и качества обработки, ресурса режущего инструмента и снижение затрат мощности на резание.

Указанный технический результат при осуществлении изобретения-способа скоростного сверления достигается тем, что в известном способе обработки сверлением, включающем регулирование положения кондукторной втулки на транспортирующей части режущего инструмента, особенность заключается в том, что во время врезания режущего инструмента в заготовку кондукторную втулку отводят от заготовки на расстояние, достаточное для беспрепятственного движения образующейся стружки, по окончании врезания осевую подачу режущего инструмента прекращают, кондукторную втулку перемещают до упора с режущей частью, затем осуществляют совместную осевую подачу кондукторной втулки и режущего инструмента в обрабатываемом отверстии, а после вывода режущего инструмента из обработанного отверстия кондукторную втулку отводят на примыкающий к транспортирующей части участок режущего инструмента с шероховатой поверхностью и очищают от налипаний стружки.

Указанный технический результат при осуществлении изобретения-устройства для осуществления описанного изобретения-способа скоростного сверления достигается тем, что в известном устройстве, содержащем режущий инструмент, включающий режущую и транспортирующую части, кондукторную втулку, подвижно установленную на транспортирующей части инструмента, приспособление для регулирования положения кондукторной втулки на транспортирующей части, закрепленное на шпиндельной бабке станка, особенность заключается в том, что приспособление выполнено в виде пневмоцилиндра со штоком, соединенным с кондукторной втулкой посредством тяги, неподвижно закрепленного на пиноли шпиндельной бабки станка, кондукторная втулка выполнена диаметром, меньшим диаметра режущей части, и длиной, не менее рабочей длины транспортирующей части, причем на наружной поверхности инструмента, примыкающей к транспортирующей части, нанесена шероховатая поверхность, например, в виде резьбы, с наружным диаметром, по крайней мере, равным внутреннему диаметру кондукторной втулки, а примыкающая к тяге часть штока снабжена острыми стружколомающими выступами.

Между отличительными признаками способа скоростного сверления и вышеуказанным техническим результатом существует причинно-следственная связь, заключающаяся в том, что стружка, образующаяся при врезании, имеет переменные ширину и кривизну, что при пересечении с основной стружкой ведет к пакетированию в кондукторной втулке, поэтому во время врезания удаляют кондукторную втулку из зоны обработки; чтобы отделить стружку врезания от основной стружки и удалить ее из зоны резания за счет сил инерции, по окончании врезания прекращают осевую подачу режущего инструмента; чтобы направить основную стружку в каналы между кондукторной втулкой и инструментом, исключив контакт транспортирующей части с поверхностью обрабатываемого отверстия, и избежать заклинивания стружки между заготовкой и инструментом с образованием налипов и пакетов, кондукторную втулку вводят в контакт с режущей частью и осуществляют их совместную подачу в обрабатываемом отверстии; перемещение кондукторной втулки в контакте с режущей частью и поверхностью обрабатываемого отверстия обеспечивает хорошие центрирующие свойства кондукторной втулки на всей длине сверления, увеличивая точность обработки; кондукторную втулку очищают от налипаний стружки с помощью шероховатой поверхности инструмента на примыкающем к транспортирующей поверхности участке после вывода режущего инструмента вместе с кондукторной втулкой из обработанного отверстия; отвод стружки без образования налипов и пакетов исключает необходимость остановки процесса сверления для очистки инструмента, предотвращает появление задиров на обработанной поверхности, снижает силы трения и температуру при резании; снижение сил трения и температуры при резании уменьшает износ инструмента и увеличивает его стойкость, уменьшает крутящий момент на инструменте и вероятность его поломки; следовательно, отличительные признаки способа обеспечивают повышение производительности и качества обработки, ресурса режущего инструмента и снижение затрат мощности на резание.

Между отличительными признаками устройства для осуществления способа скоростного сверления и вышеуказанным техническим результатом существует причинно-следственная связь, заключаящаяся в том, что приспособление, выполненное в виде пневмоцилиндра, обеспечивает надежный контакт режущей части и кондукторной втулки после врезания с постоянным осевым усилием, перекрывая выход стружки на обработанную поверхность и исключая ее заклинивание между инструментом и заготовкой; жесткое закрепление пневмоцилиндра на пиноли шпиндельной бабки станка и соединение кондукторной втулки со штоком посредством тяги исключает вращение и колебания втулки в обрабатываемом отверстии, снижая трение на втулке и вероятность заклинивания стружки; плоская тяга на одном уровне с торцом втулки не препятствует движению вращающейся стружки и не запутывает ее в сравнении с другими видами соединений; занижение диаметра кондукторной втулки относительно наружного диаметра режущей части позволяет втулке беспрепятственно проникать в обрабатываемое отверстие, предохраняя поверхность отверстия от контакта со стружкой, движущейся по канавкам транспортирующей части, и уменьшать колебания и радиальное смещение инструмента при контакте с поверхностью обрабатываемого отверстия, обеспечивая высокую точность обработки отверстия; выполнение кондукторной втулки длиной, не менее рабочей длины транспортирующей части, включающей, как минимум, длину обрабатываемого отверстия, толщину тяги и длину перебега инструмента в конце сверления, исключает контакт и трение стружки с обрабатываемым отверстием по всей длине сверления, а имеющийся контакт стружки с гладкой внутренней поверхностью кондукторной втулки происходит с малыми силами трения; наличие шероховатой поверхности в виде резьбы позволяет автоматически очищать кондукторную втулку от частиц стружки без остановки процесса сверления; выполнение примыкающей к тяге части штока с острыми стружколомающими выступами позволяет захватывать вращающуюся сливную стружку этими выступами и вытягивать ее из канавок транспортирующей части; следовательно, технический результат для изобретения-устройства, связанный с улучшением стружкоотвода при скоростном сверлении, имеет те же составляющие, что и для вышеописанного способа скоростного сверления: повышение производительности и качества обработки, ресурса режущего инструмента и снижение затрат мощности на резание.

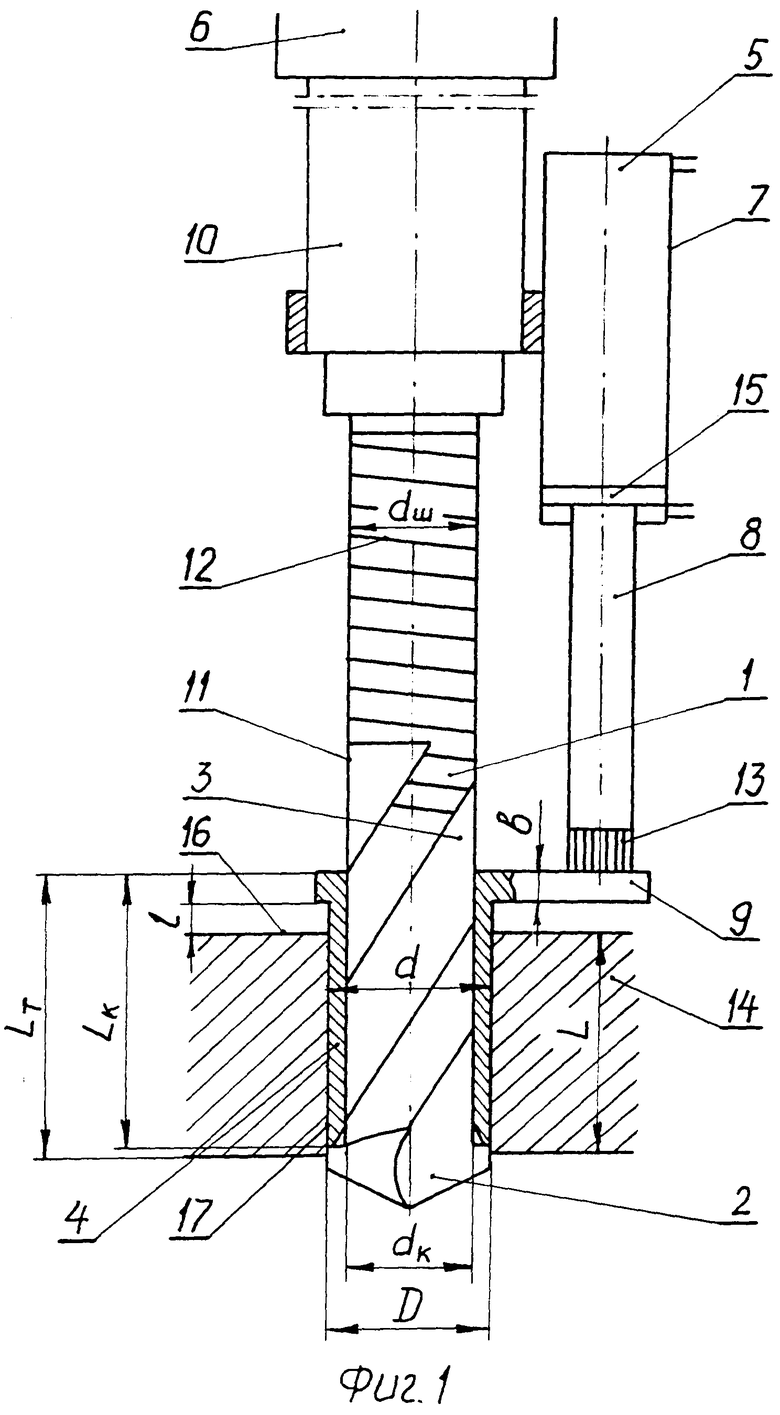

Сведения, подтверждающие возможность осуществления предлагаемого изобретения с получением вышеуказанного технического результата. На чертеже представлена схема обработки сверлением в конечной стадии получения отверстия, поясняющая предлагаемый способ скоростного сверления и конструкцию устройства для его осуществления.

Способ скоростного сверления осуществляют по представленной схеме на фиг.1. Положение кондукторной втулки 4 на транспортирующей части 3 режущего инструмента 1 регулируют с помощью приспособления 5 путем перемещения штока 8 с поршнем 15 внутри пневмоцилиндра 7. Во время врезания режущего инструмента 1 в заготовку 14, когда резание неустойчиво из-за переменной ширины срезаемого слоя, кондукторную втулку 4 отводят от заготовки 14 так, чтобы расстояние между кондукторной втулкой 4 и заготовкой 14 обеспечивало беспрепятственное движение стружки под кондукторной втулкой 4, не касаясь ее. После врезания режущей части 2 в заготовку 14 и стабилизации ширины срезаемого слоя и параметров стружки осевую подачу режущего инструмента 1 прекращают путем остановки осевого движения пиноли 10, не прекращая вращения режущего инструмента 1. В результате образовавшаяся при врезании стружка под действием центробежных сил полностью удаляется из-под кондукторной втулки 4. Затем поршень 15 со штоком 8 вместе с тягой 9 и кондукторной втулкой 4 перемещают до упора кондукторной втулки 4 с режущей частью 2, обеспечивая с помощью пневматического приспособления 5 постоянное давление при их контакте. Далее осуществляют осевую подачу режущего инструмента 1 от пиноли 10 вместе с прижатой к режущей части 2 кондукторной втулкой 4 внутри обрабатываемого отверстия 17. В результате кондукторная втулка 4, опираясь на поверхность обрабатываемого отверстия 17, хорошо центрирует режущий инструмент 1, уменьшает его радиальные колебания и погрешности формы отверстия 17. При этом стружка постоянной ширины движется внутри кондукторной втулки 4 по транспортирующей части 3, не касаясь поверхности отверстия 17, выходит из кондукторной втулки 4 со стороны поверхности врезания 16, и под действием центробежной силы перемещается перпендикулярно режущему инструменту 1. Длинная сливная стружка попадает на острые стружколомающие выступы 13 штока 8, которые вытягивают ее из транспортирующей части 3, облегчая стружкоотвод. По окончании сверления пиноль 10 вместе с режущим инструментом 1, приспособлением 5 и кондукторной втулкой 4 отводят от заготовки 14. После этого кондукторную втулку 4 отводят от режущей части 2 с помощью приспособления 5 на примыкающий к транспортирующей части 3 участок режущего инструмента 1 с шероховатой поверхностью 12 и очищают от налипаний стружки.

Устройство для осуществления способа скоростного сверления также представлено на описанном чертеже фиг.1 в общем виде.

Устройство содержит режущий инструмент 1, режущую часть 2, транспортирующую часть 3, кондукторную втулку 4, пневматическое приспособление 5, шпиндельную бабку станка 6, пневмоцилиндр 7, шток 8, тягу 9, пиноль 10, наружную поверхность инструмента 11, участок с шероховатой поверхностью 12, стружколомающие выступы 13, заготовку 14, поршень 15, поверхность врезания 16, отверстие 17, диаметр режущей части D, наружный диаметр кондукторной втулки d, длину обрабатываемого отверстия L, внутренний диаметр кондукторной втулки dК, наружный диаметр шероховатой поверхности dШ, длину перебега 1, длину кондукторной втулки LК, толщину тяги b, рабочую длину транспортирующей части LТ.

Указанные элементы взаимосвязаны следующим образом. На пиноли 10 шпиндельной бабки станка 6 неподвижно закреплены режущий инструмент 1 с режущей частью 2, транспортирующей частью 3 со свободно надетой на нее кондукторной втулкой 4, приспособление 5 с пневмоцилиндром 7, с расположенным в нем поршнем 15 и штоком 8, тягой 9, жестко соединенной с кондукторной втулкой 4. На наружной поверхности инструмента 11 выполнен участок с шероховатой поверхностью 12, например, в виде резьбы, с наружным диаметром dШ, а примыкающая к тяге 9 часть штока 8 снабжена острыми стружколомающими выступами 13. Кондукторная втулка 4 с режущим инструментом 1 входит свободно в отверстие 17 заготовки 14, которая имеет поверхность врезания 16. Наружный диаметр кондукторной втулки d выполнен меньше диаметра режущей части D. Длина кондукторной втулки LК выполнена не менее рабочей длины транспортирующей части LТ, складывающейся из длины обрабатываемого отверстия L, толщины тяги b, длины перебега 1. Наружный диаметр шероховатой поверхности dШ, по крайней мере, равен внутреннему диаметру кондукторной втулки dК, в зависимости от требований к зазору между указанными элементами.

Устройство работает следующим образом. Подвижно установленная на транспортирующей части 3 кондукторная втулка 4, имея наружный диаметр меньше диаметра режущей части D, может свободно входить в обработанное отверстие 17. Перемещение кондукторной втулки 4 относительно режущего инструмента 1 обеспечивается с помощью пневматического приспособления 5 и тяги 8. В период врезания режущей части 2 в заготовку 14 осуществляют движение подачи пиноли 10 с режущим инструментом 1. При этом резание неустойчиво из-за переменной ширины срезаемого слоя, и во избежание помех для движения нестабильной по форме стружки, ее пакетирования под кондукторной втулкой 4, последнюю удаляют от заготовки 14, подавая в нижнюю полость пневмоцилиндра 7 со штоком 8 сжатый воздух. Расстояние, на которое отводится кондукторная втулка 4, определяется опытным путем в зависимости от обрабатываемого материала и частоты вращения режущего инструмента 1. После врезания подачу пиноли 10 с режущим инструментом 1 прекращают на время, необходимое для окончательной очистки поверхности врезания 16 и режущего инструмента 1 от остатков стружки, не выключая вращение последнего. Далее подается сжатый воздух в верхнюю полость пневмоцилиндра 7 со стороны поршня 15, в результате кондукторная втулка 4 входит в контакт с режущей частью 2. После этого включают подачу пиноли 10 с режущим инструментом 1, вследствие чего сверление происходит с выводом стружки в промежуток между невращающейся кондукторной втулкой 4, входящей в обрабатываемое отверстие 17, и транспортирующей частью 3. Стружка оказывается изолированной от заготовки 14 между кондукторной втулкой 4 и режущим инструментом 1, не заклинивается между кондукторной втулкой 4 и заготовкой 14, не образует налипов и пакетов. Сливная стружка, выходя из кондукторной втулки 4, под действием центробежной силы движется перпендикулярно режущему инструменту 1, вращаясь, наталкивается на острые стружколомающие выступы 13 и вытягивается из транспортирующей части 3. По окончании сверления подают сжатый воздух в нижнюю часть пневмоцилиндра 7 со штоком 8, при этом кондукторная втулка 4 отводится на участок с шероховатой поверхностью 12 и очищается от налипаний стружки. А пиноль 10 с режущим инструментом 1, приспособлением 5 и кондукторной втулкой 4 отводится в исходное верхнее положение. Сверление в условиях контакта режущей части 2 с кондукторной втулкой 4, входящей в обрабатываемое отверстие 17 по мере врезания в заготовку 14, улучшает центрирующее действие кондукторной втулки 4, уменьшая радиальные колебания режущего инструмента 1 и погрешности формы и размеров обрабатываемого отверстия 17.

Исходя из приведенных сведений, следует, что и способ, и устройство обеспечивают хороший отвод стружки из зоны обработки без образования налипов и пакетирования стружки между режущим инструментом и заготовкой, это и позволяет достичь технического результата по повышению производительности и качества обработки, ресурса режущего инструмента и снижению затрат мощности на резание.

Опишем пример реализации предлагаемого способа скоростного сверления и устройства для его осуществления.

Обрабатывались заготовки из стали 40X на вертикально-сверлильном станке. Выполнялось сплошное скоростное сверление отверстий диаметром 40 мм на длину 50 мм сверлами с пластинками твердого сплава с частотой вращения 1000 об/мин и подачей 0,1 мм/об. Диаметр поршня пневмоцилиндра 12 мм, давление в пневмосети 5 кгс/см2, при этом осевое усилие на кондукторную втулку составило 5,65 кгс. Кондукторная втулка имела наружный диаметр 39,5 мм, толщину стенки 1,5 мм, длину 55 мм.

Сравнительные испытания показали, что при сверлении без кондукторной втулки на режущей части и на спинках сверла образовывались налипы, стружка заклинивалась и пакетировалась в канавках сверла. Применение устройства с кондукторной втулкой и сверление по предлагаемому способу в соответствии с формулой изобретения исключило заклинивание стружки в обрабатываемом отверстии, образование налипов и пакетов стружки. Следовательно, опыт показал эффективность способа и устройства для его осуществления при скоростном сверлении по стружкоотводу и устойчивости процесса сверления с соответствующим вышеуказанным техническим результатом.

Таким образом, способ скоростного сверления и устройство для его осуществления обеспечивают повышение производительности и качества обработки, ресурса режущего инструмента и снижение затрат мощности на резание.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ СКОРОСТНОГО СВЕРЛЕНИЯ ОТВЕРСТИЙ БОЛЬШОГО ДИАМЕТРА | 2013 |

|

RU2515780C1 |

| СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ЗАГОТОВКАХ | 2012 |

|

RU2488463C1 |

| Способ нарезания резьбы и инструмент для его осуществления | 2016 |

|

RU2634536C2 |

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2011 |

|

RU2457926C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| Устройство для направления инструмента с подводом смазочно-охлаждающей жидкости (СОЖ) при глубоком сверлении | 1985 |

|

SU1348079A1 |

| Способ обработки отверстий | 1989 |

|

SU1704948A1 |

Изобретение относится к машиностроению и может быть использовано при скоростном сверлении отверстий. Способ включает врезание режущего инструмента с подвижно установленной кондукторной втулкой, сообщение ему осевой подачи и вращения и регулирование положения кондукторной втулки. Режущий инструмент выполнен с режущей частью, транспортирующей частью для установки кондукторной втулки и примыкающим к нему участком с шероховатой поверхностью. При врезании режущего инструмента в заготовку кондукторную втулку отводят от заготовки на расстояние, обеспечивающее беспрепятственное движение образующейся стружки. По окончании врезания прекращают осевую подачу режущего инструмента, кондукторную втулку перемещают до упора с режущей частью и осуществляют совместную осевую подачу кондукторной втулки и режущего инструмента в обрабатываемом отверстии. После вывода режущего инструмента из обработанного отверстия кондукторную втулку отводят на упомянутый участок с шероховатой поверхностью и очищают от налипшей стружки. Раскрыты конструктивные особенности устройства для реализации указанного способа. Повышается ресурс режущего инструмента, снижаются затраты мощности на резание. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ скоростного сверления отверстий, включающий врезание режущего инструмента с подвижно установленной кондукторной втулкой, сообщение ему осевой подачи и вращения и регулирование положения кондукторной втулки, отличающийся тем, что используют режущий инструмент, выполненный с режущей частью, транспортирующей частью для установки кондукторной втулки и примыкающим к нему участком с шероховатой поверхностью, при этом при врезании режущего инструмента в заготовку кондукторную втулку отводят от заготовки на расстояние, обеспечивающее беспрепятственное движение образующейся стружки, по окончании врезания прекращают осевую подачу режущего инструмента, кондукторную втулку перемещают до упора с режущей частью и осуществляют совместную осевую подачу кондукторной втулки и режущего инструмента в обрабатываемом отверстии, а после вывода режущего инструмента из обработанного отверстия кондукторную втулку отводят на упомянутый участок с шероховатой поверхностью и очищают от налипаний стружки.

2. Устройство для скоростного сверления отверстий, содержащее режущий инструмент с подвижно установленной на нем кондукторной втулкой и приспособление для регулирования положения кондукторной втулки, отличающееся тем, что режущий инструмент выполнен с режущей частью, транспортирующей частью и примыкающим к нему участком с шероховатой поверхностью, приспособление для регулирования положения кондукторной втулки выполнено с возможностью закрепления на шпиндельной бабке вертикально-сверлильного станка в виде неподвижно закрепленного на её пиноли пневмоцилиндра со штоком, соединенным посредством тяги с кондукторной втулкой, которая имеет диаметр меньше диаметра режущей части и длину не менее рабочей длины транспортирующей части, а примыкающая к тяге часть штока выполнена с острыми стружколомающими выступами.

3. Устройство по п.2, отличающееся тем, что упомянутый участок с шероховатой поверхностью выполнен в виде участка с резьбой, наружный диаметр которой по меньшей мере равен внутреннему диаметру кондукторной втулки.

| Приспособление для направления инструмента при глубоком сверлении | 1987 |

|

SU1495018A1 |

| Приспособление для обработки радиальных отверстий | 1981 |

|

SU1098684A1 |

| Многослойный плоский конденсатор постоянной емкости | 1930 |

|

SU34421A1 |

| 1971 |

|

SU416265A1 |

Авторы

Даты

2014-11-27—Публикация

2013-04-09—Подача