Изобретение относится к обработке металлов резанием, а именно к обработке отверстий сверлом одностороннего резания.

Цель изобретения - повышение точности обработки начального участка при вре- эзнии за счет обеспечения равномерной нагрузки инструмента в момент врезания.

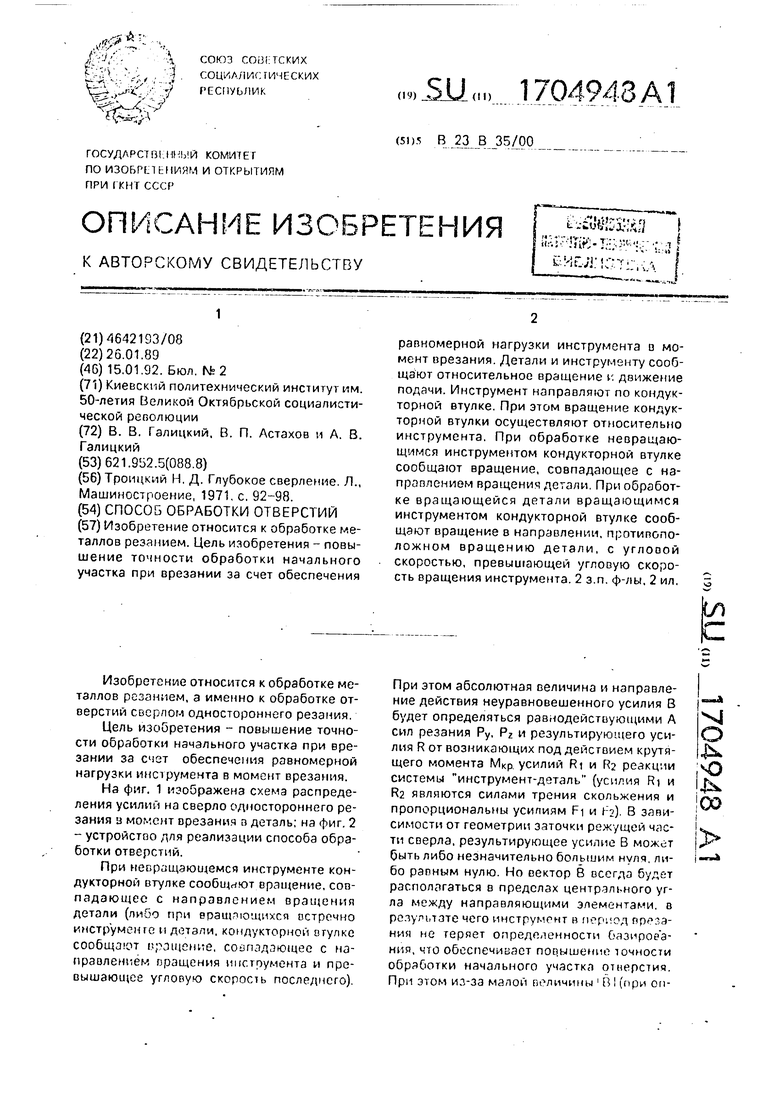

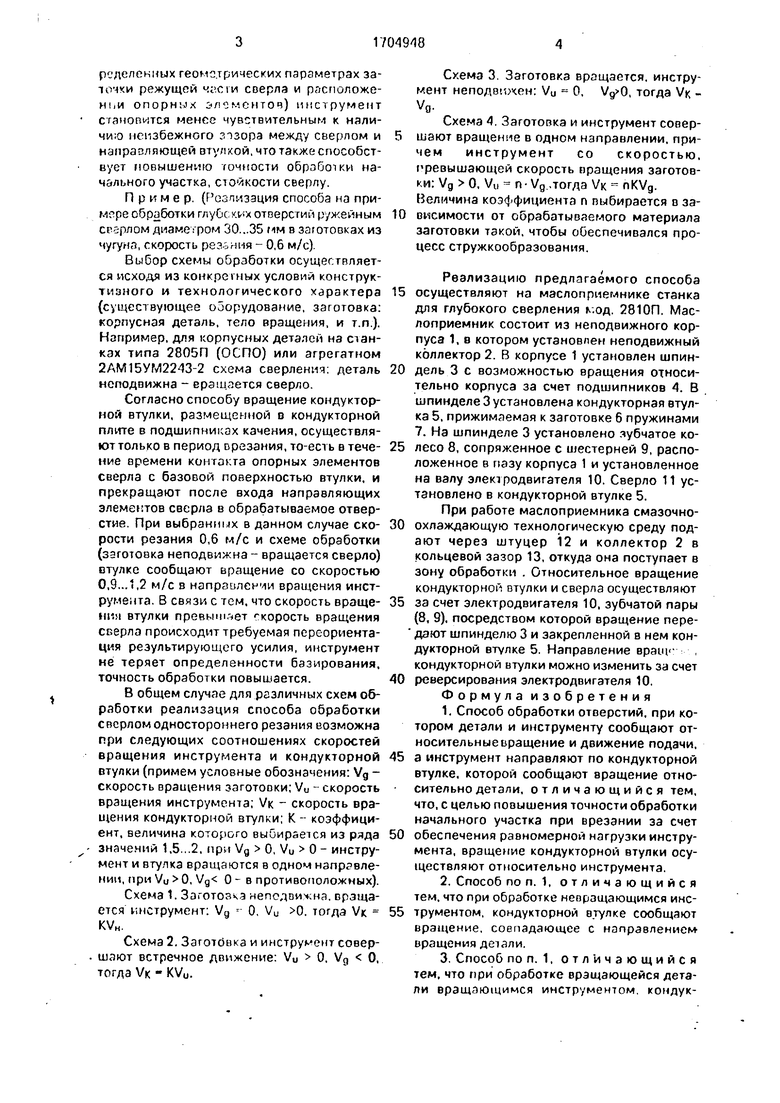

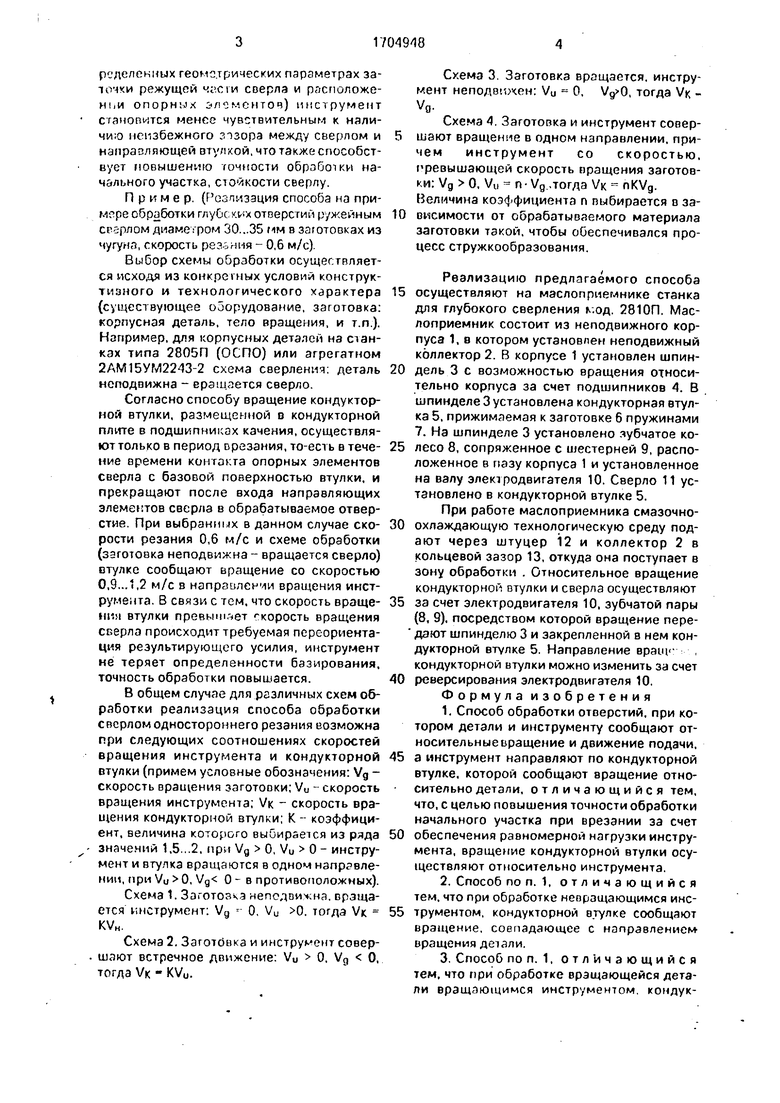

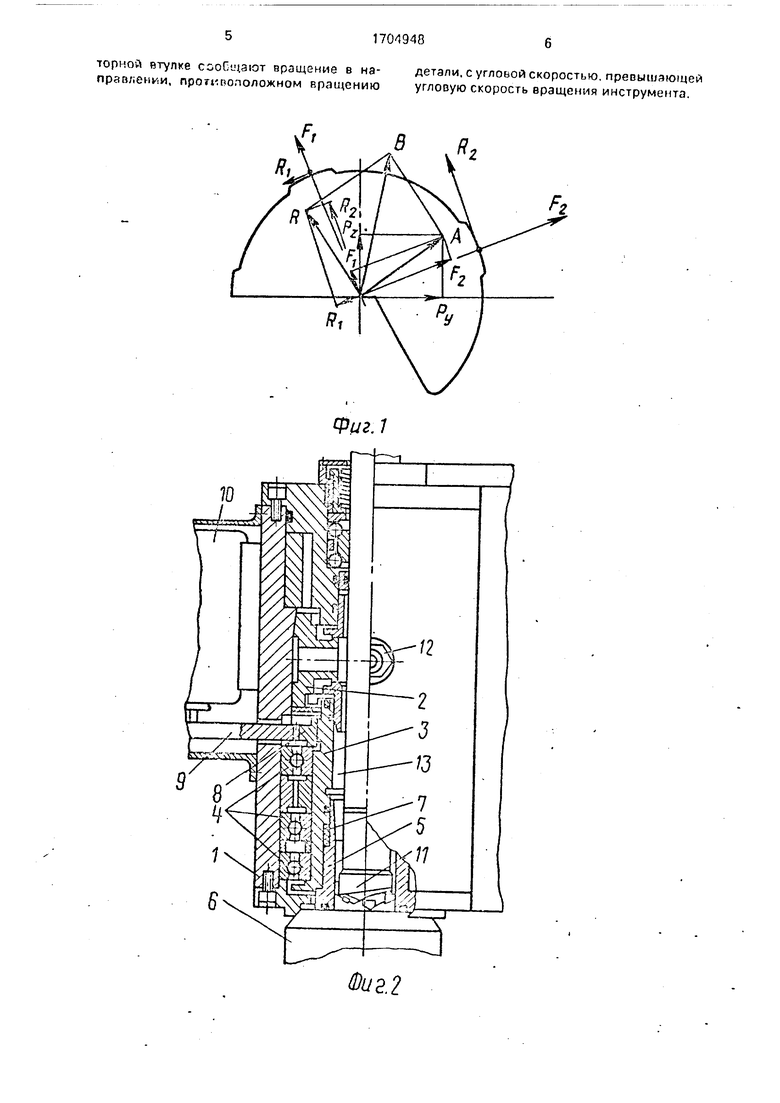

На фиг. 1 изображена схема распределения усилий на сверло одностороннего резания з момент врезания а деталь; на фиг. 2 - устройстоо для реализации способа обработки отверстий.

При неорзщэющемся инструменте кондукторной втулке сообщают вращение, совпадающее с направлением вращения детали (либо при вращающихся встречно инструменте и детали, кондукторной втулке сообщают нрзщение, совпадающее с направлением вращения инструмента и превышающее угловую скорость последнего).

При этом абсолютная величина и направление действия неуравновешенного усилия В будет определяться равнодействующими А сил резания Ру, PZ и результирующего усилия R от возникающих под действием крутящего момента Мкр. усилий RI и Рг реакции системы инструмент-деталь (усилия RI и R2 являются силами трения скольжения и пропорциональны усилиям FI и f:2). В зависимости от геометрии заточки режущей части сверла, результирующее усилие В может быть либо незначительно большим нуля, либо равным нулю. Но вектор В всегда будет располагаться в пределах центрального угла между направляющими элементами, в результате чего инструмент в период преза- ния не теряет определенности Оазирое а- ния, что обеспечивает повышенно точности обработки начального участка отнерстия. При этом из-за малой величины ВI (при опI40

Јь |оо

рсделенных геометрических параметрах заочки режущей сверла и расположении опорных элементов) инструмент становится менее чувствительным к наличию неизбежного зтзора между сверлом и направляющей втулкой, что также способствует повышению точности обработки начального участка, стойкости сверлу.

Пример. (Реализация способа на примере обработки глубоких отверстий ружейным срерлом диаметром 30...35 мм в заготовках из чугуна, скорость резания - 0,6 м/с).

Выбор схемы обработки осуществляется исходя из конкретных условий коиструк- тизного и технологического характера (существующее ооорудование, заготовка: корпусная деталь, тело вращения, и т.п.). Например, для корпусных деталей на станках типа 2805Л (ОСПО) или агрегатном 2АМ15УМ2243-2 схема сверления: деталь неподвижна - вращается сверло.

Согласно способу вращение кондукторной втулки, размещенной в кондукторной плите в подшипниках качения, осуществляют только в период срезания, то-есть в течение времени контакта опорных элементов сверла с базовой поверхностью втулки, и прекращают после входа направляющих элементов сверла в обрабатываемое отверстие. При выбранных в данном случае скорости резания 0,6 м/с и схеме обработки (заготовка неподвижна - вращается сверло) втулке сообщают вращение со скоростью 0,9...1,2 м/с в направлении вращения инструмента. В связи с тем. что скорость вращения втулки превышает скорость вращения сверла происходит требуемая переориентация результирующего усилия, инструмент не теряет определенности базирования, точность обработки повышается.

В общем случае для различных схем обработки реализация способа обработки сверлом одностороннего резания возможна при следующих соотношениях скоростей вращения инструмента и кондукторной втулки (примем условные обозначения: Vg - скорость вращения заготовки; Vu - скорость вращения инструмента; VK - скорость вращения кондукторной втулки; К- коэффициент, величина которого выбирается из ряда значений 1,5...2, при Vg О, Vu 0 - инструмент и втулка вращаются в одном направлении, при Vu 0, Vg О-в противоположных).

Схема 1. Заготовка неподвижна, вращается инструмент: Vg - 0, Vu 0. тогда VK KVH.

Схема 2. Заготовка и инструмент совер- шзют встречное движение: Vu 0, Vg О, тогда VK - KVu.

Схема 3. Заготовка вращается, инструмент неподвижен: Vu 0, , тогда VK - VgСхема 4. Заготовка и инструмент совер- шают вращение в одном направлении, причем инструмент со скоростью, превышающей скорость вращения заготовки: Vg О, Vu n Vg.,тогда VK nKVg. Величина коэффициента n выбирается в за- висимости от обрабатываемого материала заготовки такой, чтобы обеспечивался процесс стружкообразования.

Реализацию предлагаемого способа

осуществляют на маслоприемнике станка для глубокого сверления к.од. 2810П. Мас- лолриемник состоит из неподвижного корпуса 1, в котором установлен неподвижный коллектор 2. В корпусе 1 установлен шпиндель.З с возможностью вращения относительно корпуса за счет подшипников А. В шпинделе 3 установлена кондукторная втулка 5, прижимаемая к заготовке б пружинами 7. На шпинделе 3 установлено зубчатое колесо 8, сопряженное с шестерней 9, расположенное в пазу корпуса 1 и установленное на валу электродвигателя 10. Сверло 11 установлено в кондукторной втулке 5.

При работе маслоприемника смазочноохлаждающую технологическую среду подают через штуцер 12 и коллектор 2 в кольцевой зазор 13, откуда она поступает в зону обработки . Относительное вращение кондукторной втулки и сверла осуществляют

за счет электродвигателя 10. зубчатой пары (8, 9). посредством которой вращение пере- дают шпинделю 3 и закрепленной в нем кондукторной втулке 5. Направление вращ - , кондукторной втулки можно изменить за счет

реверсирования электродвигателя 10. Формула изобретения

1. Способ обработки отверстий, при котором детали и инструменту сообщают относительные вращение и движение подачи.

а инструмент направляют по кондукторной втулке, которой сообщают вращение относительно детали, отличающийся тем, что, с целью повышения точности обработки начального участка при врезании за счет

обеспечения равномерной нагрузки инструмента, вращение кондукторной втулки осуществляют относительно инструмента.

2. Способ по п. 1, отличающийся

тем, что при обработке неоращающимся инструментом, кондукторной втулке сообщают

вращение, совпадающее с направлением

вращения детали.

3. Способ по п. 1, отличающийся тем. что при обработке вращающейся детали вращающимся инструментом, кондукторной втулке сообщают вращение в направлении, противоположном вращению

детали, с угловой скоростью, превышающей угловую скорость вращения инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокого сверления | 1986 |

|

SU1421470A1 |

| Способ обработки отверстий | 1983 |

|

SU1175624A1 |

| Способ обработки отверстий мерным многолезвийным инструментом | 1987 |

|

SU1710213A1 |

| Способ сверления отверстий с наклонным входом-выходом и устройство для его осуществления | 1980 |

|

SU961863A1 |

| СПОСОБ СКОРОСТНОГО СВЕРЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534176C1 |

| Способ базирования борштанги | 1990 |

|

SU1818176A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2004 |

|

RU2268108C1 |

| Способ и устройство сверления заготовки в упруго напряженном состоянии. | 2021 |

|

RU2779438C1 |

| Способ обработки цилиндрической детали с многогранным поперечным сечением | 1981 |

|

SU1009726A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

Изобретение относится к обработке металлов резанием. Цель изобретения - повышение точности обработки начального участка при врезании за счет обеспечения равномерной нагрузки инструмента в момент врезания. Детали и инструменту сообщают относительное вращение v. движение подачи. Инструмент направляют по кондукторной втулке. При этом вращение кондукторной втулки осуществляют относительно инструмента. При обработке невращающимся инструментом кондукторной втулке сообщают вращение, совпадающее с направлением вращения детали. При обработке вращающейся детали вращающимся инструментом кондукторной втулке сообщают вращение в направлении, противоположном вращению детали, с угловой скоростью, превышающей угловую скорость вращения инструмента. 2 з.п. ф-лы, 2 ил.

Фиг. 1

Ю

8

R,

| Троицкий Н | |||

| Д | |||

| Глубокое сверление | |||

| Л., Машиностроение, 1971, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1992-01-15—Публикация

1989-01-26—Подача