Изобретение относится к области литья по выплавляемым моделям и может быть реализовано при изготовлении пустотелых лопаток турбин с использованием керамических стержней для оформления внутренней полости.

Технологический процесс изготовления пустотелых лопаток турбин предусматривает выполнение их внутренней полости керамическими стержнями. Конфигурация стержней и их размеры должны полностью отражать конфигурацию и чертёжные параметры внутренней полости лопаток, включая толщину стенок пера. Сложность конфигурации стержней для лопаток турбин современных конструкций состоит в их протяжённости или в резком переходе от тонкой выходной кромки к довольно утолщённой средней части. Стержни подобной конфигурации наиболее склонны к образованию трещин и разрушению в процессе прессования восковых моделей вокруг керамического стержня.

Для предотвращения поломки керамических стержней при прессовании восковых моделей лопаток из уровня техники известны два относительно безопасных способа формирования восковых моделей вокруг керамического стержня. Согласно первому способу, на керамический стержень, нагретый до температуры 45-50°С, накладывают восковые шаблоны, отвечающие профилю спинки и корыта пера лопатки, причём толщина шаблонов должна соответствовать номинальному размеру толщины стенки модели, при этом, крепление шаблонов к телу керамического стержня производится горячим восковым расплавом через конусные отверстия в шаблонах. Согласно второму способу, прессование восковых моделей вокруг керамического стержня производится в два этапа, при этом на первом этапе с использованием оснастки прессуется первая половинка модели лопатки со стороны спинки, на втором этапе отпрессованная половинка восковой модели со стержнем переворачивается и с использованием дополнительной части оснастки, прессуется вторая половинка модели лопатки со стороны корыта («Производство высокотемпературных литых лопаток авиационных ГТД» под редакцией С.И. Яцыка – М.: Машиностроение, 1995. – 256 с.).

Несмотря на то, что приведённые способы теоретически исключают поломку керамического стержня и обеспечивают стабильность толщины стенок моделей по перу, оба способа не нашли своего практического применения в производстве лопаток турбин.

Известен способ, связанный с использованием оснастки, предупреждающей поломку армирующего керамического стержня, проходящего через тело основного стержня при прессовании керамической массы в оснастку. Целостность армирующего стержня обеспечивается наличием в оснастке опорных площадок для него (Патент RU № 2627084, МПК В22С 9/10, публ. 03.08.2017). Наличие в оснастке опорных площадок исключает поломку стержня, при этом влечёт за собой процедуру подготовки поверхности основного стержня перед запрессовкой его в восковую модель.

Известен способ изготовления восковой модели, обеспечивающий фиксацию керамического стержня в оснастке относительно продольной оси лопатки во время впрыска воска. Способ обеспечивает исключение поломки стержня во время впрыска воска за счёт установки в пресс-форме металлических штырей, исключающих перемещения стержня при прессовании (Патент RU № 2684004, МПК В22С 7/02, публ. 03.04.2019). Наличие в оснастке опорных металлических штырей исключает поломку стержня, при этом существенно усложняет конструкцию оснастки и влечёт за собой процедуру подготовки поверхности восковой модели, связанную с устранением отпечатков от штырей.

Наиболее близким аналогом по технической сущности, принятым за прототип, является способ литья по выплавляемым моделям, позволяющий регулировать толщину стенки полой лопатки авиационного двигателя. Способ обеспечивает снижение поломок керамического стержня, исключает разностенность профиля пера восковых моделей лопаток, что обеспечивается за счёт наклеивания на керамический стержень восковых упоров, выполненных в форме усечённого конуса высотой от 1,0 мм до 1,2 мм с диаметром основания 3 мм и диаметром верха 2,5 мм (Патент CN № 104399888, МПК В22С 7/02, В22С 9/04, B22C 9/24, публ. 11.03.2015). Способу присущи недостатки. Во-первых, способ предусматривает самостоятельное изготовление восковых упоров с применением оснастки и оборудования, что с одной стороны, обеспечивает независимость и самостоятельность производства, с другой стороны, приводит к его усложнению. Во-вторых, восковые упоры наклеиваются на поверхность керамического стержня при помощи фенольно-спиртового клея, при этом, фенол по степени воздействия на организм относится к высокоопасным веществам (2 класс опасности по ГОСТ 12.1.005-88 «Общие санитарно-гигиенические требования к воздуху рабочих зон»). Предельно допустимая концентрация (ПДК) паров фенола в воздухе рабочей зоны составляет 0,3 мг/м3, а в производственных условиях фенол способен вызывать аллергичекие заболевания, при превышении ПДК возможны отравление, раздражение слизистых оболочек и ожоги кожи, при сгорании фенола образует зольный остаток, способствующий загрязнению литейной формы при её прокалке. В-третьих, восковые упоры, наклеенные на поверхность керамического стержня, имеют форму усечённого конуса высотой от 1,0 мм до 1,2 мм с диаметром основания 3 мм и диаметром верха 2,5 мм, что приводит к образованию на кривом профиле пера восковых моделей лопаток отпечатков в виде мелких углублений, которые необходимо удалять при подготовке восковых моделей к сборке модельного блока.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно достичь при использовании прототипа, является низкий выход годных восковых моделей по причине коробления и поломки керамических стержней в процессе изготовления восковых моделей, отклонения по толщине стенок профиля пера.

Технической задачей заявляемого изобретения является выбор способа фиксации керамического стержня в оснастке, обеспечивающего исключение разностенности восковой модели лопатки по толщине стенок профиля пера, как со стороны корыта, так и со стороны спинки, отсутствие коробления и поломки керамического стержня в процессе изготовления восковой модели, повышение выхода годных восковых моделей лопаток турбин за счёт снижения брака, а способ должен быть технологичен и доступен для производства.

Техническая проблема решается тем, что в способе изготовления восковых моделей лопаток турбин для литья по выплавляемым моделям, включающем установку на керамических стержнях одноразовых упоров высотой, равной толщине стенки восковой модели, изготовление методом прессования восковой модели с размещением в ней, как минимум, одного керамического стержня, подготовку пера восковой модели перед сборкой модельного блока, согласно изобретению, в качестве одноразовых упоров используют жёсткие полимерные изделия конусной или полусферической формы высотой 0,8-3 мм, равной толщине стенки профиля пера восковой модели, которые устанавливают на керамическом стержне со стороны спинки и со стороны корыта восковой модели, при этом одноразовые полимерные упоры не образуют зольного остатка при сгорании.

Кроме того, согласно изобретению, упомянутые упоры устанавливают на керамический стержень посредством клея на нитроцеллюлозной основе, не образующего зольного остатка при сгорании.

Кроме того, согласно изобретению, упомянутые упоры устанавливают вдоль длины и ширины керамического стержня на расстоянии 5-60 мм между друг другом.

Кроме того, согласно изобретению, упомянутые упоры устанавливают в шахматном порядке.

Кроме того, согласно изобретению, упомянутые упоры устанавливают линейно вдоль входной и выходной кромок профиля пера восковой модели.

Как в прототипе, способ изготовления восковых моделей лопаток турбин для литья по выплавляемым моделям включает установку на керамических стержнях одноразовых упоров высотой, равной толщине стенки восковой модели, изготовление методом прессования восковой модели с размещением в ней, как минимум, одного керамического стержня, подготовку пера восковой модели перед сборкой модельного блока.

В отличии от прототипа, в качестве одноразовых упоров используют жесткие полимерные изделия конусной или полусферической формы высотой 0,8-3 мм, равной толщине стенки профиля пера восковой модели, которые устанавливают на керамическом стержне со стороны спинки и со стороны корыта восковой модели, при этом одноразовые полимерные упоры не образуют зольного остатка при сгорании.

Жёсткие полимерные изделия, например, конусной формы или полусферической формы обеспечивают надёжную фиксацию керамического стержня в оснастке.

При этом, жёсткие полимерные изделия устанавливают на керамический стержень клеем на нитроцеллюлозной основе, например, клеем «Момент», не образующем зольного остатка при сгорании, что обеспечивает чистоту внутреннего пространства будущей литейной формы в результате её прокалки.

При этом, жёсткие полимерные изделия устанавливают вдоль длины и ширины керамического стержня на расстоянии, равном 5…60 мм между друг другом.

При этом, жёсткие полимерные изделия устанавливают, например, в шахматном порядке или линейно вдоль входной и выходной кромок профиля пера восковой модели, что также обеспечивает надёжную фиксацию керамического стержня в оснастке.

Изобретение поясняется фигурами.

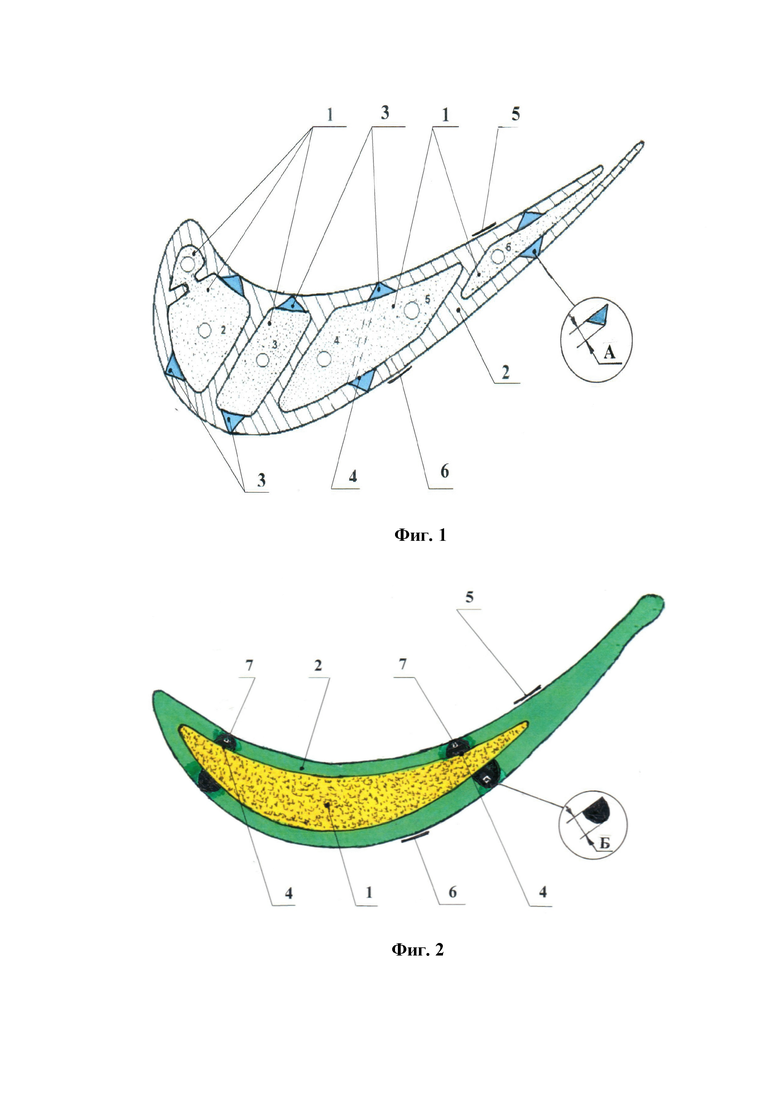

На фиг. 1 представлена схема установки жёстких полимерных изделий конусной формы в поперечном сечении профиля пера турбинной лопатки.

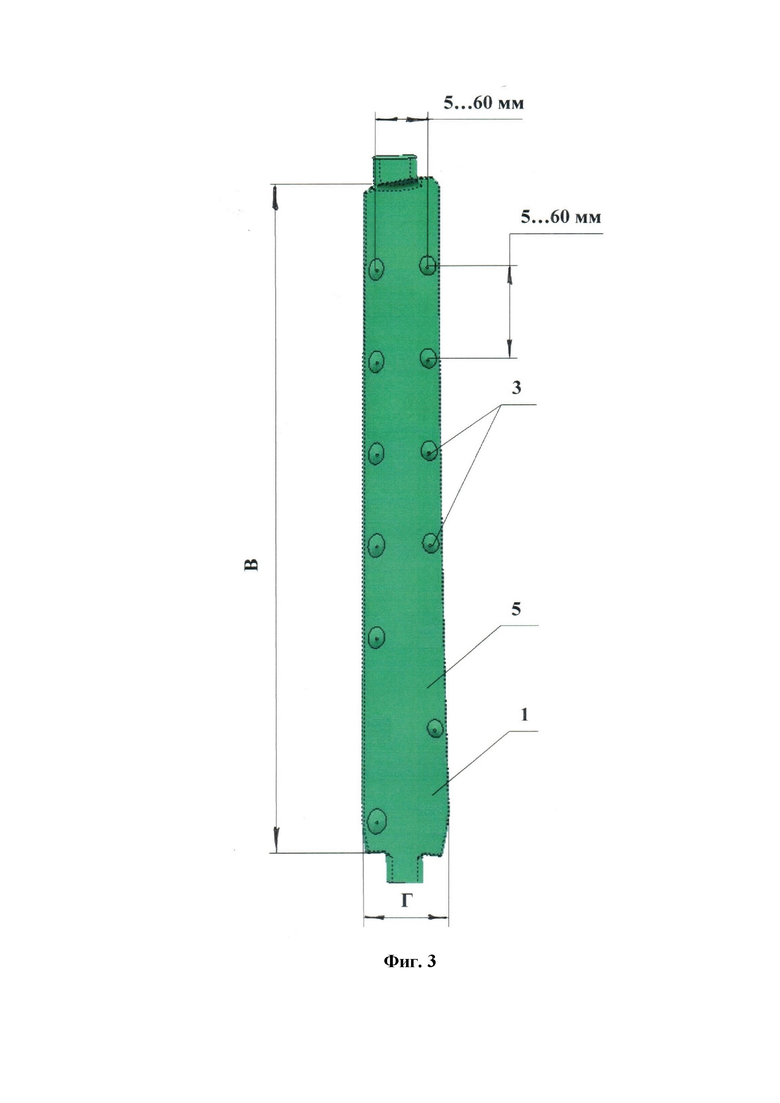

На фиг. 2 представлена схема установки жёстких полимерных изделий полусферической формы в поперечном сечении профиля пера турбинной лопатки.

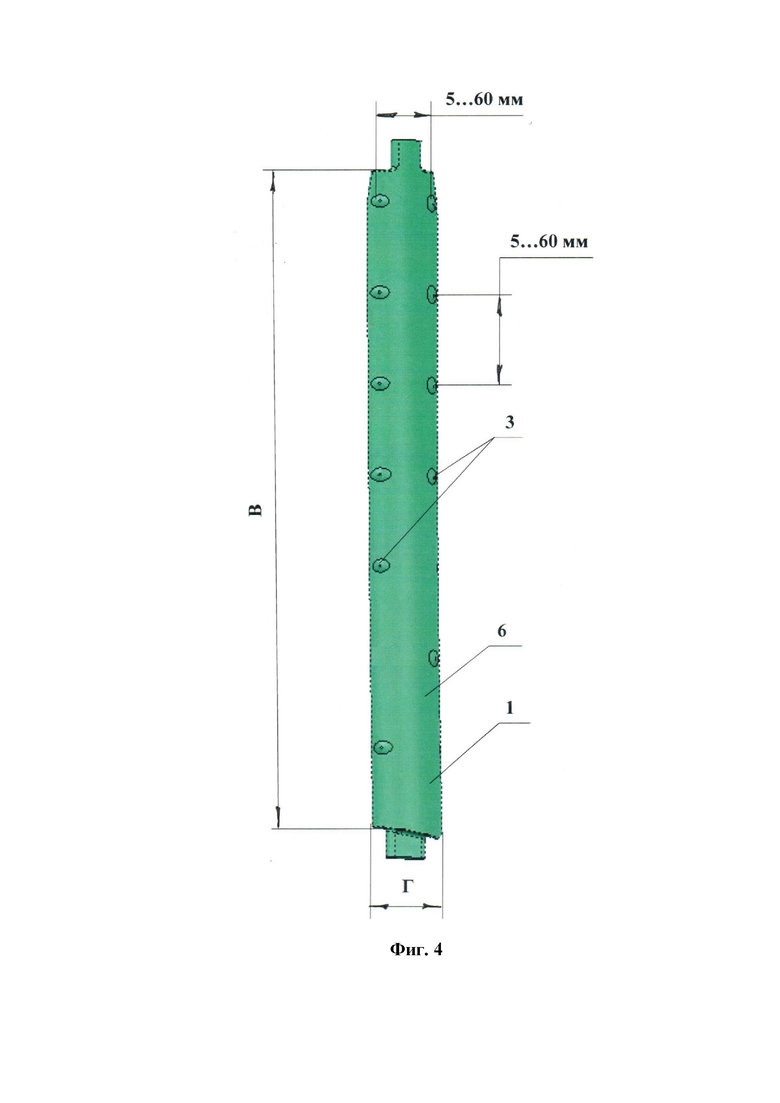

На фиг. 3 представлена схема линейного и шахматного порядка установки жёстких полимерных изделий со стороны корыта керамического стержня блочной сопловой трёхперьевой турбинной лопатки.

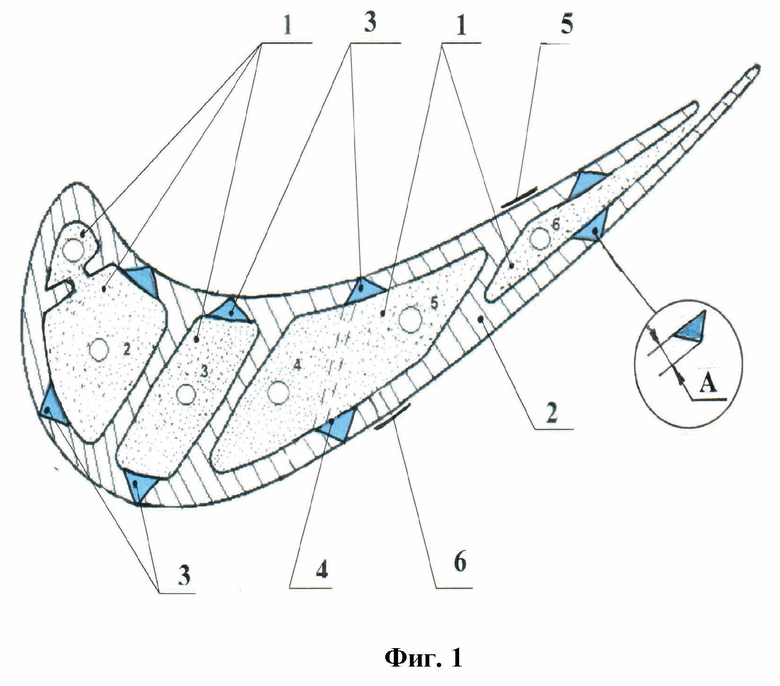

На фиг. 4 представлена схема линейного и шахматного порядка установки жёстких полимерных изделий со стороны спинки керамического стержня блочной сопловой трёхперьевой турбинной лопатки.

Предлагаемый способ осуществляется следующим образом.

Способ изготовления восковых моделей лопаток турбин для литья по выплавляемым моделям (фиг.1-4) включает подготовку керамических стержней (1), изготовление методом прессования выплавляемой восковой модели (2) с размещением в ней, как минимум, одного керамического стержня, при этом, перед размещением керамического стержня (1) в оснастку для прессования восковой модели лопатки (2), на его поверхностях, как со стороны спинки (6), так и со стороны корыта (5) устанавливают жёсткие полимерные изделия конусной (3) или полусферической (7) формы, например, из полистирола, используя, например, клей «Момент» или любой другой нетоксичный состав (4) на нитроцеллюлозной основе, что обеспечивает надёжную фиксацию керамического стержня в оснастке, при этом, количество жёстких полимерных изделий конусной или полусферической формы, калиброванных по высоте А и по высоте Б, равной 0,8-3мм, а также места их установки определяются опытным путём по результатам пробных заливок и назначаются в зависимости от конструкции керамического стержня, так что для корневых сечений пера восковой модели толщина стенок составляет 2-3 мм, а для периферийных участков восковой модели, толщина стенок пера составляет не менее 0,8 мм. Жёсткие полимерные изделия устанавливают со стороны спинки (6) и со стороны корыта (5) керамического стержня, с расстоянием между ними, равным 5…60 мм, вдоль длины В и ширины Г керамического стержня. Процесс изготовления (прессования) восковых моделей предусматривает принудительное заполнение оснастки расплавом воска, извлечение ещё тёплой восковой модели из оснастки с последующим размещением последней в драйере для охлаждения, после чего восковые модели подвергаются рентгенографическому контролю, при этом, жёсткие полимерные изделия остаются в составе восковых моделей.

Предлагаемое изобретение обеспечивает бездефектное изготовление восковых моделей методом прессования за счёт исключения разностенности по толщине стенок профиля пера, устранения коробления и поломки стержня в процессе прессования восковой модели, способствует повышению выхода годных восковых моделей, снижению брака восковых моделей, при этом используются доступные материалы, а способ технологичен, доступен для производства и не претерпевает коренных изменений.

Приведены примеры осуществления изобретения.

Пример 1. Изготовили шесть комплектов восковых моделей сопловой трёхперьевой лопатки шестой ступени турбины низкого давления (ТНД) с использованием в каждом из перьев керамического стержня с габаритами примерно В×Г = 190×30 мм, при этом для обеспечения надёжной фиксации каждого керамического стержня в оснастке, использовали двадцать восемь жёстких полимерных изделий конусной формы из полистирола высотой А = 0,85 мм, расположенных линейно в два ряда на каждом из перьев, из расчёта по четырнадцать одноразовых пластиковых упоров со стороны корыта (Фиг. 3) и по четырнадцать одноразовых пластиковых упоров со стороны спинки восковой модели (Фиг. 4). Рентгенографическим методом контроля не выявлено разрушений керамических стержней в составе восковых моделей, а контрольная разрезка восковой модели подтвердила соответствие толщины стенок каждого пера восковой модели требованиям чертежа.

Пример 2. Изготовили более шести комплектов восковых моделей сопловой пятиперьевой лопатки четвёртой ступени ТНД с использованием в каждом из перьев керамического стержня с габаритами примерно В×Г = 150×30 мм, при этом, для обеспечения надёжной фиксации каждого керамического стержня в оснастке, использовали шестнадцать жёстких полимерных изделий конусной формы из полистирола высотой А = 0,85 мм, расположенных линейно в два ряда на каждом из перьев, из расчёта по восемь одноразовых пластиковых упоров со стороны корыта и по восемь одноразовых пластиковых упоров со стороны спинки восковой модели. Рентгенографическим методом контроля не выявлено разрушений керамических стержней в составе восковых моделей, а контрольная разрезка восковой модели подтвердила соответствие толщины стенок каждого пера восковой модели требованиям чертежа.

Пример 3. Изготовили более шести комплектов восковых моделей сопловых лопаток второй ступени ТВД, содержащих один керамический стержень с габаритами примерно В×Г = 50×55 мм, при этом использовали шесть жёстких полимерных изделий полусферической формы из полистирола высотой Б = 0,80 мм, расположенных в шахматном порядке, из расчёта по три одноразовых пластиковых упоров со стороны корыта и по три одноразовых пластиковых упоров со стороны спинки восковой модели. Рентгенографическим методом контроля не выявлено разрушений керамического стержня в составе восковых моделей, а контрольная разрезка восковой модели подтверждена соответствие толщины стенок пера восковой модели требованиям чертежа.

Положительный технический результат, выражающийся в отсутствии отклонений восковой модели лопатки по толщине стенок пера, как со стороны спинки, так и со стороны корыта, в отсутствии коробления и разрушения керамических стержней, получен во всех приведённых примерах осуществления. По заявленному способу успешно проведены экспериментальные работы, способ реализован в производстве предприятия.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками, обеспечивает бездефектное изготовление восковых моделей методом прессования за счёт исключения разностенности по толщине стенок профиля пера, устранения коробления и поломки стержня в процессе прессования восковой модели, способствует повышению выхода годных восковых моделей и снижению брака восковых моделей, при этом используются доступные материалы, а способ технологичен и доступен для производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления форм для литья охлаждаемых лопаток турбин | 2023 |

|

RU2821536C1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| СПОСОБ ЛИТЬЯ ПОЛЫХ ОХЛАЖДАЕМЫХ ИЗДЕЛИЙ И ЛИТОЕ ПОЛОЕ ОХЛАЖДАЕМОЕ ИЗДЕЛИЕ | 2003 |

|

RU2252109C1 |

| МОНОКРИСТАЛЛИЧЕСКАЯ ТУРБИННАЯ ЛОПАТКА, МОДУЛЬ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2008 |

|

RU2498082C2 |

| ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2088764C1 |

| КЕРАМИЧЕКИЙ СЕРДЕЧНИК И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ТУРБИНЫ, ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО СЕРДЕЧНИКА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ПОЛОЙ ЛОПАТКОЙ ТУРБИНЫ | 2016 |

|

RU2719410C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Способ изготовления отливок с мелкозернистой однородной структурой | 2024 |

|

RU2836123C1 |

| СОСТАВНОЙ КЕРАМИЧЕСКИЙ СТЕРЖЕНЬ | 1995 |

|

RU2094163C1 |

Изобретение относится к области литейного производства. Способ изготовления восковых моделей лопаток турбин для литья по выплавляемым моделям включает установку на керамических стержнях одноразовых упоров высотой, равной толщине стенки восковой модели, изготовление методом прессования восковой модели с размещением в ней как минимум одного керамического стержня, подготовку пера восковой модели перед сборкой модельного блока. В качестве одноразовых упоров используют жесткие полимерные изделия конусной или полусферической формы высотой 0,8-3 мм, равной толщине стенки профиля пера восковой модели, которые устанавливают на керамическом стержне со стороны спинки и со стороны корыта восковой модели. Одноразовые полимерные упоры не образуют зольного остатка при сгорании. Обеспечивается устранение разностенности по толщине стенок профиля пера восковой модели лопатки и повышение выхода годных восковых моделей за счет исключения коробления и поломки стержня в процессе прессования восковой модели. 4 з.п. ф-лы, 4 ил., 3 пр.

1. Способ изготовления восковых моделей лопаток турбин для литья по выплавляемым моделям, включающий установку на керамических стержнях одноразовых упоров высотой, равной толщине стенки восковой модели, изготовление методом прессования восковой модели с размещением в ней как минимум одного керамического стержня, подготовку пера восковой модели перед сборкой модельного блока, отличающийся тем, что в качестве одноразовых упоров используют жесткие полимерные изделия конусной или полусферической формы высотой 0,8-3 мм, равной толщине стенки профиля пера восковой модели, которые устанавливают на керамическом стержне со стороны спинки и со стороны корыта восковой модели, при этом одноразовые полимерные упоры не образуют зольного остатка при сгорании.

2. Способ по п. 1, отличающийся тем, что упомянутые упоры устанавливают на керамический стержень посредством клея на нитроцеллюлозной основе, не образующего зольного остатка при сгорании.

3. Способ по п. 1, отличающийся тем, что упомянутые упоры устанавливают вдоль длины и ширины керамического стержня на расстоянии 5-60 мм между друг другом.

4. Способ по п. 3, отличающийся тем, что упомянутые упоры устанавливают в шахматном порядке.

5. Способ по п. 3, отличающийся тем, что упомянутые упоры устанавливают линейно вдоль входной и выходной кромок профиля пера восковой модели.

| CN 104399888 B, 22.06.2016 | |||

| US 10335853 B2, 02.07.2019 | |||

| CN 108015224 A, 11.05.2018 | |||

| CN 110405139 A, 05.11.2019 | |||

| CN 108405801 B, 07.04.2020 | |||

| CN 111318641 A, 23.06.2020 | |||

| ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ ГИБКОГО ПРИСПОСОБЛЕНИЯ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИЗГОТОВЛЕНИЯ ВОСКОВОЙ ЛИТЕЙНОЙ МОДЕЛИ, ДЛЯ ОБЕСПЕЧЕНИЯ ОПОРЫ ДЛЯ КЕРАМИЧЕСКОГО СТЕРЖНЯ ВДОЛЬ ЕГО ДЛИНЫ ВО ВРЕМЯ ВПРЫСКА ВОСКА | 2014 |

|

RU2684004C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| КЕРАМИЧЕСКАЯ ОБОЛОЧКОВАЯ ФОРМА | 0 |

|

SU295603A1 |

| СОСТАВНОЙ КЕРАМИЧЕСКИЙ СТЕРЖЕНЬ | 1995 |

|

RU2094163C1 |

Авторы

Даты

2025-04-22—Публикация

2024-08-08—Подача