Область техники, к которой относится изобретение

Настоящее изобретение относится к толстостенному высокопрочному горячекатаному стальному листу, подходящему для применения в качестве материала для высокопрочных, свариваемых методом сопротивления стальных труб и высокопрочных спиральных стальных труб, используемых для трубопроводов, по которым транспортируются сырая нефть, природный газ и т.п., и которые должны иметь высокую ударную вязкость, а также относится к способу получения такого стального листа. В частности, настоящее изобретение относится к улучшению низкотемпературной ударной вязкости. Следует заметить, что термин «стальной лист» включает стальные листы и стальные полосы. Используемый здесь термин «высокопрочный горячекатаный стальной лист» обозначает горячекатаный стальной лист с высокой прочностью на растяжение (TS), составляющей 510 МПа или более. Термин «толстостенный стальной лист» обозначает стальной лист толщиной в 11 мм или более.

Уровень техники

В последние годы, начиная со времен нефтяного кризиса, вследствие повышения цен на сырую нефть, необходимости в диверсификации источников энергии и т.п., разведка месторождений нефти и природного газа и прокладка трубопроводов активно осуществляется в очень холодных регионах, таких как Северное море, Канада и Аляска. Кроме того, например, активно разрабатываются ранее законсервированные месторождения обладающего высокой коррозийной активностью высокосернистого газа.

Для увеличения эффективности транспортировки природного газа и нефти проявляется тенденция осуществления эксплуатации трубопроводов под повышенным давлением с использованием труб большого диаметра. Для того, чтобы трубопроводы могли выдерживать условия эксплуатации под повышенным давлением, необходимо, чтобы в качестве транспортных труб применялись толстостенные стальные трубы. Соответственно, все больше и больше используются стальные трубы UOE (полученные формованием на U- и О-образных гибочных прессах с последующей сваркой и экспандированием), изготавливаемые из толстостенных стальных листов. Однако в настоящее время жесткие требования к дальнейшему снижению себестоимости прокладки трубопроводов, недостаточное обеспечение стальными трубами UOE и т.п. требуют снижения материальных затрат на производство стальных труб. Вместо стальных труб UOE, изготавливаемых из толстостенных стальных листов, все больше в качестве транспортных труб применяются высокопрочные стальные трубы, сваренные методом сопротивления, или высокопрочные спиральные стальные трубы, которые изготавливаются из рулонных горячекатаных стальных листов (горячекатаных стальных полос) с высокой производительностью и со сниженными затратами.

С точки зрения предупреждения разрушения транспортных труб требуется, чтобы эти высокопрочные стальные трубы сохраняли свою превосходную низкотемпературную вязкость. Для получения стальных труб, обладающих как высокой прочностью, так и высокой вязкостью, были предприняты попытки обеспечить увеличение прочности стальных листов, служащих материалом для стальных труб, посредством изменения способа упрочнения путем ускоренного охлаждения после горячей прокатки, дисперсионного упрочнения с использованием выделения вторичных фаз легирующих элементов, таких как Nb, V и Ti, увеличения вязкости посредством образования более тонкой микроструктуры с помощью регулируемой прокатки и т.п.

Кроме того, необходимо, чтобы транспортные трубы, используемые для транспортировки сырой нефти и природного газа, содержащих сероводород, в дополнение к таким характеристикам, как, например, высокая прочность и высокая вязкость, обладали бы еще и превосходной устойчивостью к высокосернистому газу, такой как сопротивление водородному растрескиванию (HIC-устойчивость) и сопротивление коррозионному растрескиванию под напряжением.

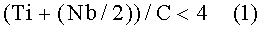

Для соответствия таким потребностям в не прошедшей экспертизу патентной заявке JP 08-319538 (1), например, раскрывается способ получения высокопрочного горячекатаного стального листа, имеющего превосходную вязкость и обладающего низким отношением предела текучести к пределу прочности. Данный способ включает этапы горячей прокатки стали, которая содержит в мас.% от 0,005% до менее 0,030% С, от 0,0002% до 0,0100% В, один или оба элемента, выбранных из 0,20% или менее Ti и 0,25% или менее Nb, в таких количествах, что соотношение (Ti+Nb/2)/C равняется 4 или более, а также Si, Mn, P, S, Al и N в подходящих количествах; охлаждения стали при скорости охлаждения от 5 до 20°С/с; смотки стали в рулоны при температуре в диапазоне от выше 550°С до 700°С или ниже, при этом ее микроструктура представлена ферритом и/или бейнитным ферритом, а количество зерен твердого раствора углерода находится в диапазоне от 1,0 до 4,0 ч./млн. Технология, описанная в документе (1), обеспечивает низкое отношение предела текучести к пределу прочности и высокую прочность горячекатаного стального листа, имеющего превосходную вязкость, свариваемость и устойчивость к высокосернистому газу, не вызывая при этом появления неоднородностей материала по толщине и в продольном направлении. Однако в описанной в документе (1) технологии количество твердого раствора углерода в кристаллических зернах составляет от 1,0 до 4,0 ч./млн., следовательно, подвод тепла во время сварки кольцевых швов будет способствовать проявлению неблагоприятной тенденции роста зерен. То есть в зоне, подверженной воздействию теплоты сварки, будут образовываться крупные зерна. Это способно привести к ухудшению вязкости в зоне участка кольцевого сварного шва, подверженной воздействию теплоты сварки.

Не прошедшая экспертизу патентная заявка JP 09-296216 (2) раскрывает способ получения высокопрочной листовой стали, имеющей превосходное сопротивление водородному растрескиванию, при этом данный способ включает завершение горячей прокатки стального сляба при температуре Ar3+100°С или выше, при этом данный стальной сляб содержит в расчете на массовые проценты 0,01-0,12% С, 0,5% или менее Si, 0,5-1,8% Mn, 0,010-0,030% Ti, 0,01-0,05% Nb и 0,0005-0,0050% Са так, чтобы удовлетворять углеродному эквиваленту в 0,40 или менее и величине отношения Са/O, составляющей от 1,5 до 2,0; осуществление воздушного охлаждения в течение от 1 до 20 секунд; охлаждение стального листа от точки Ar3 или выше до температуры от 550°С до 650°С в течение 20 секунд и смотку стальных листов в рулоны при температуре от 450°С до 500°С. Технология, описанная в документе (2), обеспечивает стальной лист для транспортной трубы, отвечающий техническим условиям API (Американский нефтяной институт), определенным для марок от Х60 до Х70, при этом такой стальной лист обладает устойчивостью к водородному растрескиванию. Однако в описанной в документе (2) технологии в случае стального листа с большой толщиной не обеспечивается требуемое время охлаждения. Для обеспечения требуемых свойств необходимо дополнительное улучшение производительности охлаждающего устройства, что является недостатком.

Не прошедшая экспертизу патентная заявка JP 2008-056962 (3) раскрывает способ получения толстолистовой высокопрочной стали для транспортных труб, имеющей превосходное сопротивление водородному растрескиванию, при этом данный способ включает нагревание стали, содержащей в расчете на массовые проценты 0,03-0,06% С, 0,01-0,5% Si, 0,8-1,5% Mn, 0,0015% или менее S, 0,08% или менее Al, 0,001-0,005% Са и 0,0030% или менее О, при этом содержание Са, S и О удовлетворяет определенному соотношению; выполнение ускоренного охлаждения при скорости охлаждения 5°С/с или более от критической точки Ar3 до температуры от 400°С до 600°С; последующий быстрый повторный нагрев толстолистовой стали со скоростью нагревания 0,5°С/с или более таким образом, чтобы температура поверхности толстого стального листа достигала 600°С или более и чтобы температура в середине по толщине толстого стального листа находилась в пределах от 550°С до 700°С, при этом разница температур между поверхностью толстого стального листа и в середине по толщине толстого стального листа при завершении повторного нагрева составляет 20°С или более. Технология, описанная в документе (3), обеспечивает толстолистовую сталь, в которой доля содержания второй фазы в микроструктуре металла составляет 3% или менее и в которой разница в показателях твердости между поверхностным слоем и серединой по толщине толстого стального листа составляет 40 пунктов или менее в единицах твердости по Виккерсу, при этом данная толстолистовая сталь обладает превосходным сопротивлением водородному растрескиванию. Однако недостатком описанной в документе (3) технологии является необходимость этапа повторного нагрева, усложняющего технологический процесс. Кроме того, необходима установка устройства для подогрева и т.п.

Не прошедшая экспертизу патентная заявка JP 2001-240936 (4) раскрывает способ получения толстых листов высокопрочной стали, имеющих крупнозернистый ферритный слой на верхней и нижней поверхностях, при этом данный способ включает выполнение прокатки при общем обжатии в 2% или более и температуру Ac1 -50°C или ниже на этапе охлаждения после горячей прокатки литого сляба, содержащего в расчете на массовые проценты 0,01-0,3% С, 0,6% или менее Si, 0,2-2,0% Mn, 0,06% или менее Al, 0,005-0,035% Ti и 0,001-0,006% N; нагревание стального листа до температуры, превышающей Ac1, но ниже Ас3, и оставление стального листа для охлаждения. Технология, описанная в документе (4), способствует улучшению показателей чувствительности к SCC (коррозионное растрескивание под напряжением), сопротивления атмосферной коррозии и коррозийной стойкости материала стали и препятствования деградации материала после холодной штамповки. Однако недостатком описанной в документе (4) технологии является необходимость этапа повторного нагрева, усложняющего технологический процесс. Кроме того, необходима установка устройства для подогрева и т.п.

В последние годы от стальных труб, предназначенных для использования в регионах с очень холодным климатом для предотвращения разрушения трубопроводов часто требуется наличие превосходной вязкости разрушения, в частности, показателей раскрытия вершины трещины (показатели CTOD) и показателей испытания падающим грузом (показатели DWTT).

Для соответствия таким требованиям, например, в не прошедшей экспертизу патентной заявке JP 2001-207220 (5) раскрывается способ получения горячекатаного стального листа для высокопрочной свариваемой методом сопротивления стальной трубы, при этом данный способ включает нагревание стального сляба, содержащего в расчете на массовые проценты С, Si, Mn и N в подходящих количествах, содержание Si и Mn при этом таково, что отношение Mn/Si составляет от 5 до 8, и от 0,01 до 0,1% Nb; выполнение черновой прокатки в условиях, при которых степень обжатия первой прокатки при 1100°С или выше составляет от 15% до 30%, общая степень обжатия при 1000°С или выше составляет 60% или более, а степень обжатия чистовой прокатки составляет от 15% до 30%; охлаждение стального листа при скорости охлаждения 5°С/с или выше таким образом, чтобы температура участка поверхностного слоя достигала точки Ar1 или ниже; начало чистовой прокатки, когда температура поверхностного слоя достигает величины от (Ас3-40°С) до (Ас3+40°С), с помощью рекуперации или принудительного нагревания; завершение чистовой прокатки в условиях, при которых общая степень обжатия составляет 60% или более при 950°С или ниже и при которых конечная температура прокатки является точкой Ar3 или более высокой; запуск охлаждения через 2 секунды после прекращения чистовой прокатки для охлаждения стального листа до 600°С или ниже со скоростью 10°С/с или более и смотку стального листа в рулон при температуре от 600°С до 350°С. Стальной лист, полученный с помощью описанной в документе (5) технологии, превращается в высокопрочную сваренную методом сопротивления стальную трубу, имеющую тонкую микроструктуру поверхностного слоя стального листа и превосходную низкотемпературную вязкость, в частности, превосходные показатели DWTT, без добавления дорогих легирующих элементов или проведения термической обработки всей стальной трубы. Однако в описанной в документе (5) технологии в случае стального листа с большой толщиной не обеспечивается требуемое время охлаждения. Для обеспечения требуемых свойств необходимо дополнительное улучшение производительности охлаждающего устройства, что является недостатком.

Не прошедшая экспертизу патентная заявка JP 2004-315957 (6) раскрывает способ получения горячекатаной стальной ленты для высокопрочной свариваемой методом сопротивления стальной трубы, имеющей превосходную низкотемпературную вязкость и превосходную свариваемость, при этом данный способ включает нагревание стального сляба, содержащего в расчете на массовые проценты подходящие количества С, Si, Mn, Al и N, а также 0,001-0,1% Nb, 0,001-0,1% V и 0,001-0,1% Ti и один, два, или более из Cu, Ni и Мо, при этом данный стальной сляб имеет величину коэффициента трещиностойкости при сварке Pcm 0,17 или менее; прекращение чистовой прокатки в условиях, при которых температура поверхности равняется величине (Ar3-50°С) или выше; последующее быстрое охлаждение стального листа; смотку стального листа в рулон при 700°С или ниже и выполнение медленного охлаждения.

Сущность изобретения

Техническая задача

В последнее время требуется, чтобы низкотемпературная ударная вязкость стального листа для высокопрочной свариваемой методом сопротивления стальной трубы, в частности, показатели CTOD и DWTT были улучшены еще больше. В технологии, описанной в документе (6), низкотемпературная ударная вязкость является недостаточной. Таким образом, конечный стальной лист, к сожалению, не обладает настолько хорошей низкотемпературной ударной вязкостью, чтобы соответствовать требуемым показателям CTOD и DWTT.

Недостатком является то, что во многих случаях свойства горячекатаного стального листа в указанном уровне техники варьируют в широких пределах по длине и ширине листа.

Целью настоящего изобретения является преодоление вышеуказанных недостатков уровня техники и создание толстостенного высокопрочного горячекатаного стального листа для высокопрочной свариваемой методом сопротивления стальной трубы или высокопрочной спиральной стальной трубы, который обладает высокой прочностью на растяжение TS, составляющей 510 МПа или более, и превосходной низкотемпературной ударной вязкостью, в частности, превосходными показателями CTOD и DWTT, а также создание способа получения стального листа без необходимости добавления больших количеств легирующих элементов.

Другой целью настоящего изобретения является дальнейшее улучшение однородности материала в продольном направлении и по ширине листа. Еще одна цель настоящего изобретения состоит в создании толстостенного высокопрочного горячекатаного стального листа, имеющего превосходную однородность материала и обладающего подходящей поверхностной микроструктурой без точек локального увеличения прочности или ухудшения пластичности или вязкости.

Еще одна цель настоящего изобретения заключается в создании толстостенного высокопрочного горячекатаного стального листа, обладающего подходящей поверхностной микроструктурой и превосходной однородностью микроструктуры в направлении толщины.

Используемый здесь термин «превосходные показатели CTOD» указывает, что критическое отрывное смещение (величина CTOD) при выполнении испытания CTOD в соответствии с техническими условиями ASTM (Американское общество по испытанию материалов) Е 1290 при температуре -10°С составляет 0,30 мм или более. Используемый здесь термин «превосходные показатели DWTT» указывает, при выполнении испытания DWTT в соответствии с техническими условиями ASTM Е 436 самая низкая температура (температура DWTT), при которой процентное сдвиговое разрушение достигает 85%, составляет -35°С или ниже.

Решение задачи

Настоящее изобретение представляет собой следующее:

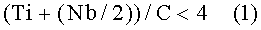

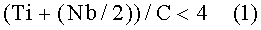

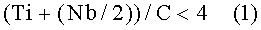

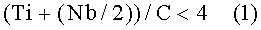

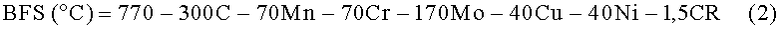

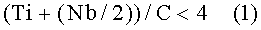

[1] Толстостенный высокопрочный горячекатаный стальной лист, обладающий превосходной низкотемпературной ударной вязкостью, содержит в расчете на массовые проценты 0,02-0,08% С, 0,01-0,50% Si, 0,5-1,8% Mn, 0,025% или менее Р, 0,005% или менее S, 0,005-0,10% Al, 0,01-0,10% Nb, 0,001-0,05% Ti, остальное - Fe и неизбежные примеси, содержание С, Ti и Nb удовлетворяет соотношению (1):

где каждый из Ti, Nb и С представляет долю их содержания (массовые проценты) и в микроструктуре которого разница ΔD между средним размером зерна (мкм) ферритной фазы, выступающей в качестве основной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины, и средним размером зерна (мкм) ферритной фазы, выступающей в качестве основной фазы в середине стального листа на расстоянии 2 мкм или менее в направлении толщины, а также разница ΔV между долей содержания (объемные проценты) второй фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины и долей содержания (объемные проценты) второй фазы в середине стального листа в направлении толщины составляет 2% или менее.

[2] Толстостенный высокопрочный горячекатаный стальной лист, обладающий превосходной низкотемпературной ударной вязкостью, содержит в расчете на массовые проценты 0,02-0,08% С, 0,01-0,50% Si, 0,5-1,8% Mn, 0,025% или менее Р, 0,005% или менее S, 0,005-0,10% Al, 0,01-0,10% Nb, 0,001-0,05% Ti, остальное - Fe и неизбежные примеси, содержание С, Ti и Nb удовлетворяет соотношению (1):

где каждый из Ti, Nb и С представляет долю их содержания (массовые проценты) и в микроструктуре которого разница ΔD между средним размером зерна (мкм) ферритной фазы, выступающей в качестве основной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины, и средним размером зерна (мкм) ферритной фазы, выступающей в качестве основной фазы в середине стального листа на расстоянии 2 мкм или менее в направлении толщины, а также разница ΔV между долей содержания (объемные проценты) второй фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины и долей содержания (объемные проценты) второй фазы в середине стального листа в направлении толщины составляет 2% или менее, и в котором толщина прокатной окалины, образованной на поверхности стального листа, составляет 3-30 мкм.

[3] Толстостенный высокопрочный горячекатаный стальной лист, обладающий превосходной низкотемпературной ударной вязкостью, содержит в расчете на массовые проценты 0,02-0,08% С, 0,01-0,50% Si, 0,5-1,8% Mn, 0,025% или менее Р, 0,005% или менее S, 0,005-0,10% Al, 0,01-0,10% Nb, 0,001-0,05% Ti, остальное - Fe и неизбежные примеси, содержание С, Ti и Nb удовлетворяет соотношению (1):

где каждый из Ti, Nb и С представляет долю их содержания (массовые проценты) и в микроструктуре которого разница ΔD между средним размером зерна (мкм) ферритной фазы, выступающей в качестве основной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины, и средним размером зерна (мкм) ферритной фазы, выступающей в качестве основной фазы в середине стального листа на расстоянии 2 мкм или менее в направлении толщины, а также разница ΔV между долей содержания (объемные проценты) второй фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины и долей содержания (объемные проценты) второй фазы в середине стального листа в направлении толщины составляет 2% или менее, и в котором разница ДНУ между твердостью по Виккерсу HV1мм на расстоянии 1 мм от поверхности стального листа в направлении толщины и твердостью по Виккерсу HV½t в середине стального листа в направлении толщины составляет 50 единиц или менее.

[4] Толстостенный высокопрочный горячекатаный стальной лист, обладающий превосходной низкотемпературной ударной вязкостью, содержит в расчете на массовые проценты 0,02-0,08% С, 0,01-0,50% Si, 0,5-1,8% Mn, 0,025% или менее Р, 0,005% или менее S, 0,005-0,10% Al, 0,01-0,10% Nb, 0,001-0,05% Ti, остальное - Fe и неизбежные примеси, содержание С, Ti и Nb удовлетворяет соотношению (1):

где каждый из Ti, Nb и С представляет долю их содержания (массовые проценты) и в микроструктуре которого разница ΔD между средним размером зерна (мкм) ферритной фазы, выступающей в качестве основной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины, и средним размером зерна (мкм) ферритной фазы, выступающей в качестве основной фазы в середине стального листа на расстоянии 2 мкм или менее в направлении толщины, а также разница ΔV между долей содержания (объемные проценты) второй фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины и долей содержания (объемные проценты) второй фазы в середине стального листа в направлении толщины составляет 2% или менее, и в котором минимальное расстояние между пластинками бейнитной фазы или закаленной мартенситной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины составляет 0,1 мкм или более.

[5] Толстостенный высокопрочный горячекатаный стальной лист, описанный в любом из пунктов от [1] до [4], содержит, кроме того, в расчете на массовые проценты один, или два, или более металлов, выбранных из 0,01-0,10% V, 0,01-0,50% Мо, 0,01-1,0% Cr, 0,01-0,50% Cu и 0,01-0,50% Ni.

[6] Толстостенный высокопрочный горячекатаный стальной лист, описанный в любом из пунктов от [1] до [5], содержит, кроме того, в расчете на массовые проценты 0,0005-0,005% Са.

[7] Способ получения толстостенного высокопрочного горячекатаного стального листа, обладающего превосходной низкотемпературной ударной вязкостью, включает нагревание материала стали, содержащего в расчете на массовые проценты 0,02-0,08% С, 0,01-0,50% Si, 0,5-1,8% Mn, 0,025% или менее Р, 0,005% или менее S, 0,005-0,10% Al, 0,01-0,10% Nb, 0,001-0,05% Ti, остальное - Fe и неизбежные примеси, при этом содержание С, Ti и Nb является таким, чтобы удовлетворять соотношению (1):

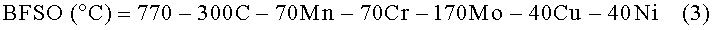

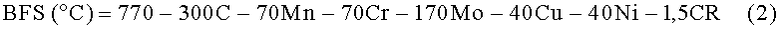

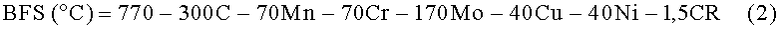

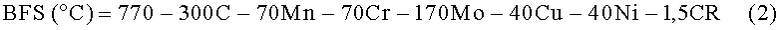

где каждый из Ti, Nb и С представляет долю их содержания (массовые проценты), горячую прокатку, включая черновую прокатку и чистовую прокатку, для образования горячекатаного стального листа; после завершения горячей прокатки осуществление ускоренного охлаждения при средней скорости охлаждения в середине стального листа в направлении толщины в 10°С/с или более до достижения температуры прекращения охлаждения, отвечающей в середине стального листа в направлении толщины величине BFS или ниже, при этом BFS определяется выражением (2):

где каждый из С, Mn, Cr, Мо, Cu и Ni представляют доли их содержания (массовые проценты), а показатель CR отвечает средней скорости охлаждения (°С/с) в середине стального листа в направлении толщины; и

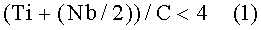

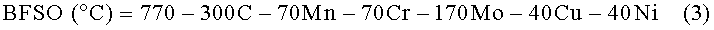

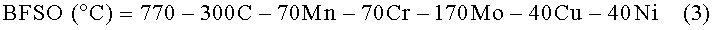

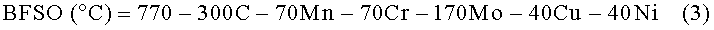

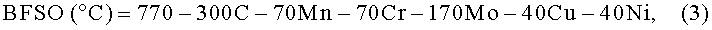

сматывание в рулон при температуре намотки, равной в середине стального листа в направлении толщины величине BFSO или ниже, при этом BFSO определяется выражением (3):

где каждый из С, Ti, Nb, Mn, Cr, Мо, Cu и Ni представляет долю их содержания (массовые проценты).

[8] Способ получения толстостенного высокопрочного горячекатаного стального листа, обладающего превосходной низкотемпературной ударной вязкостью, включает нагревание материала стали, содержащего в расчете на массовые проценты 0,02-0,08% С, 0,01-0,50% Si, 0,5-1,8% Mn, 0,025% или менее Р, 0,005% или менее S, 0,005-0,10% Al, 0,01-0,10% Nb, 0,001-0,05% Ti, остальное - Fe и неизбежные примеси, при этом содержание С, Ti и Nb является таким, чтобы удовлетворять соотношению (1):

где каждый из Ti, Nb и С представляет долю их содержания (массовые проценты), горячую прокатку, включая черновую прокатку и чистовую прокатку, для образования горячекатаного стального листа; обработку для удаления окалины с помощью окалиноломателя перед черновой прокаткой и перед чистовой прокаткой, при которой конечную температуру на входе (FET) при горячей прокатке устанавливают в диапазоне от 800°С до 1050°С и конечную температуру на выходе (FDT) устанавливают в диапазоне от 750°С до 950°С; выполнение после завершения горячей прокатки ускоренного охлаждения при средней скорости охлаждения в середине стального листа в направлении толщины в 10°С/с или более до достижения температуры прекращения охлаждения, отвечающей в середине стального листа в направлении толщины величине BFS или ниже, при этом BFS определяется выражением (2):

где каждый из С, Mn, Cr, Мо, Cu и Ni представляют доли их содержания (массовые проценты), а показатель CR отвечает средней скорости охлаждения (°С/с) в середине стального листа в направлении толщины; и

сматывания в рулон при температуре намотки, равной в середине стального листа в направлении толщины величине BFSO или ниже, при этом BFSO определяется выражением (3):

где каждый из С, Ti, Nb, Mn, Cr, Мо, Cu и Ni представляет долю их содержания (массовые проценты).

[9] Способ получения толстостенного высокопрочного горячекатаного стального листа, обладающего превосходной низкотемпературной ударной вязкостью, включает нагревание материала стали, содержащего в расчете на массовые проценты 0,02-0,08% С, 0,01-0,50% Si, 0,5-1,8% Mn, 0,025% или менее Р, 0,005% или менее S, 0,005-0,10% Al, 0,01-0,10% Nb, 0,001-0,05% Ti, остальное - Fe и неизбежные примеси, при этом содержание С, Ti и Nb является таким, чтобы удовлетворять соотношению (1):

где каждый из Ti, Nb и С представляет долю их содержания (массовые проценты),

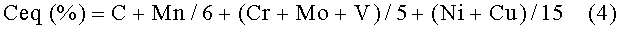

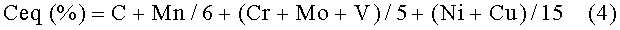

горячую прокатку, включая черновую прокатку и чистовую прокатку, для образования горячекатаного стального листа; после завершения горячей прокатки осуществление ускоренного охлаждения при средней скорости охлаждения в середине стального листа в направлении толщины в 10°С/с или более до достижения температуры прекращения охлаждения, отвечающей в середине стального листа в направлении толщины величине BFS или ниже, при котором, когда при ускоренном охлаждении величина углеродного эквивалента Ceq составляет 0,37% или менее, среднюю скорость охлаждения на расстоянии 1 мм от поверхности стального листа в направлении толщины устанавливают в 10°С/с или более, а когда углеродный эквивалент Ceq превышает 0,37%, среднюю скорость охлаждения устанавливают равным от 10 до 200°С/с, при этом углеродный эквивалент Ceq определяется выражением (4):

где каждый из С, Ti, Mn, Cr, Мо, V, Cu и Ni представляет долю их содержания (массовые проценты), а показатель BFS определяется выражением (2):

где каждый из С, Mn, Cr, Мо, Cu и Ni представляют доли их содержания (массовые проценты), а показатель CR отвечает средней скорости охлаждения (°С/с) в середине стального листа в направлении толщины); и

сматывание в рулон при температуре намотки, равной в середине стального листа в направлении толщины величине BFSO или ниже, при этом BFSO определяется выражением (3):

где каждый из С, Ti, Nb, Mn, Cr, Мо, Cu и Ni представляет долю их содержания (массовые проценты).

[10] Способ получения толстостенного высокопрочного горячекатаного стального листа, обладающего превосходной низкотемпературной ударной вязкостью, включает нагревание материала стали, содержащего в расчете на массовые проценты 0,02-0,08% С, 0,01-0,50% Si, 0,5-1,8% Mn, 0,025% или менее Р, 0,005% или менее S, 0,005-0,10% Al, 0,01-0,10% Nb, 0,001-0,05% Ti, остальное - Fe и неизбежные примеси, при этом содержание С, Ti и Nb является таким, чтобы удовлетворять соотношению (1):

где каждый из Ti, Nb и С представляет долю их содержания (массовые проценты),

горячую прокатку, включая черновую прокатку и чистовую прокатку, для образования горячекатаного стального листа; после завершения горячей прокатки осуществление ускоренного охлаждения со средней скоростью охлаждения в середине стального листа в направлении толщины в 10°С/с или более до достижения температуры прекращения охлаждения, отвечающей в середине стального листа в направлении толщины величине BFS или ниже, при котором ускоренное охлаждение на расстоянии 1 мм от поверхности стального листа в направлении толщины выполняют со средней скоростью охлаждения в 100°С/с или более, при этом BFS определяется выражением (2):

где каждый из С, Mn, Cr, Мо, Cu и Ni представляют доли их содержания (массовые проценты), а показатель CR отвечает средней скорости охлаждения (°С/с) в середине стального листа в направлении толщины; и

сматывание в рулон при температуре намотки, равной в середине стального листа в направлении толщины величине BFSO или ниже, при этом сматывание в рулон выполняют при температуре, составляющей в середине стального листа в направлении толщины 300°С или выше, а величина BFSO при этом определяется выражением (3):

где каждый из С, Ti, Nb, Mn, Cr, Мо, Cu и Ni представляет долю их содержания (массовые проценты).

[11] Способ получения толстостенного высокопрочного горячекатаного стального листа, описанного в любом из пунктов 7-10 и содержащего, кроме того, в расчете на массовые проценты один, или два, или более металлов, выбранных из 0,01-0,10% V, 0,01-0,50% Мо, 0,01-1,0% Cr, 0,01-0,50% Cu и 0,01-0,50% Ni.

[12] Способ получения толстостенного высокопрочного горячекатаного стального листа, описанного в любом из пунктов 7-11 и содержащего, кроме того, в расчете на массовые проценты 0,0005-0,005% Са.

Используемый в настоящем изобретении термин «феррит, выступающий в качестве основной фазы» указывает, что микроструктура, служащая в качестве основной фазы настоящего изобретения, является твердым низкотемпературным ферритом, то есть включает бейнитный феррит или бейнит, исключая мягкий высокотемпературный феррит (зернистый полигональный феррит). В дальнейшем, термин «феррит, выступающий в качестве основной фазы» определяет твердый низкотемпературный феррит (бейнитный феррит, бейнит или их смешанная фаза), если не указывается иного. Вторая фаза определяет перлит, мартенсит, аустенитно-мартенситную составляющую (МА) (также именуемую островным мартенситом) или их смешанную фазу.

В настоящем изобретении температура, используемая при чистовой прокатке, определяется температурой на поверхности. Величины температуры в середине стального листа в направлении толщины при ускоренном охлаждении, скорость охлаждения и температура смотки в рулон определяются расчетным образом с помощью показателей теплопередачи или других подобных показателей на основе данных измерения температуры на поверхности.

Преимущества

Согласно настоящему изобретению можно легко получить толстостенный высокопрочный горячекатаный стальной лист при невысоких затратах, при этом такой стальной лист обладает превосходной низкотемпературной ударной вязкостью, в частности, превосходными показателями DWTT и CTOD и хорошей однородностью микроструктуры в направлении толщины, что в промышленном отношении является чрезвычайно предпочтительным.

Кроме того, согласно настоящему изобретению можно легко получить сваренную методом сопротивления стальную трубу и спиральную стальную трубу, применяемые в качестве транспортной трубы, обладающей превосходной низкотемпературной ударной вязкостью и превосходной свариваемостью по кольцевым швам при строительстве трубопроводов.

В дополнение к вышеизложенным преимуществам стальной лист согласно настоящему изобретению имеет лишь небольшую неоднородность материала в продольном направлении и по ширине листа, то есть данный стальной лист обладает превосходной однородностью материала.

В дополнение к вышеизложенным преимуществам стальной лист согласно настоящему изобретению обладает превосходной точностью линейных размеров.

В дополнение к вышеизложенным преимуществам стальной лист согласно настоящему изобретению обладает превосходной пригодностью к формованию в виде трубы и превосходной точностью линейных размеров.

Краткое описание чертежей

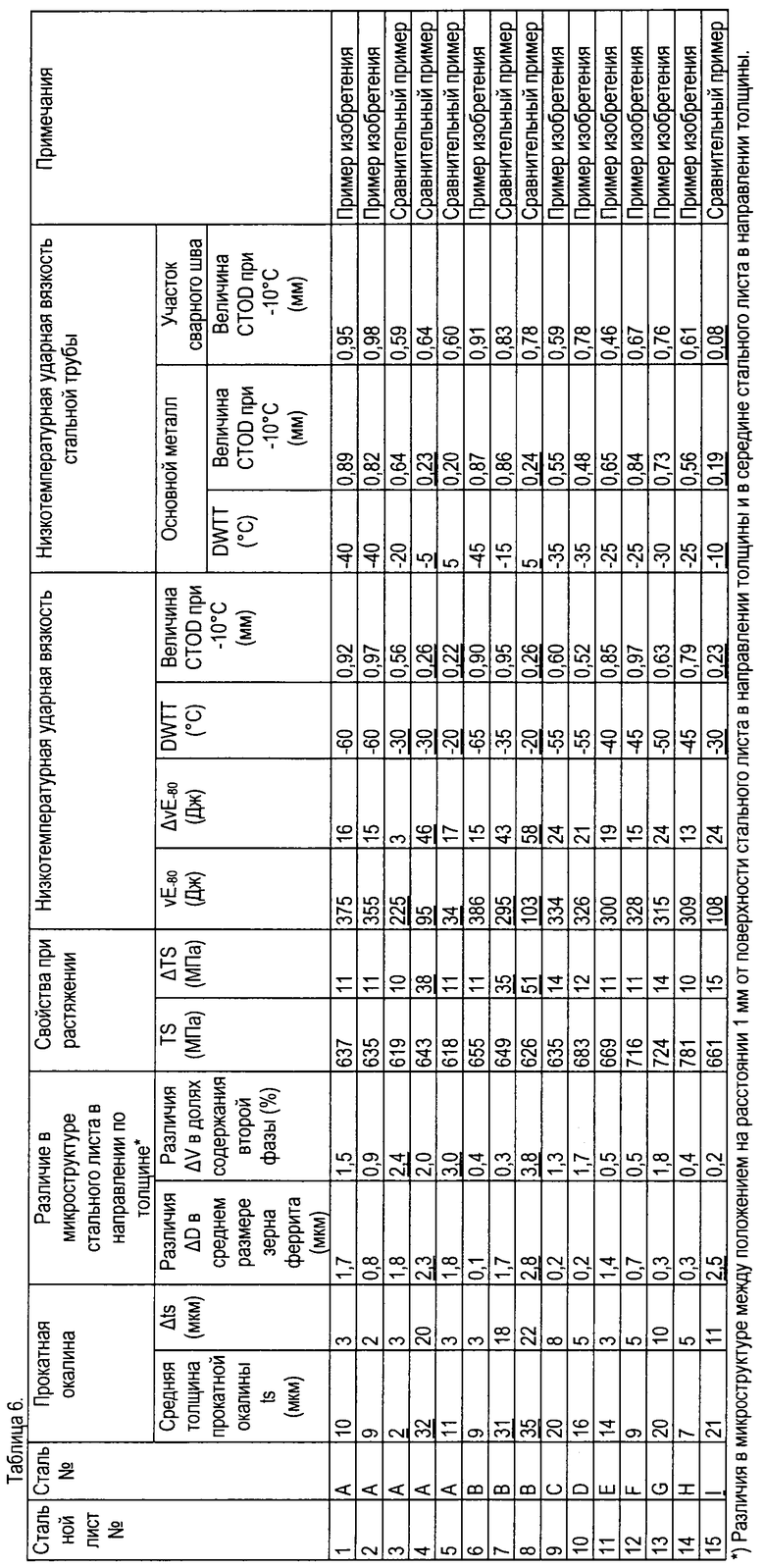

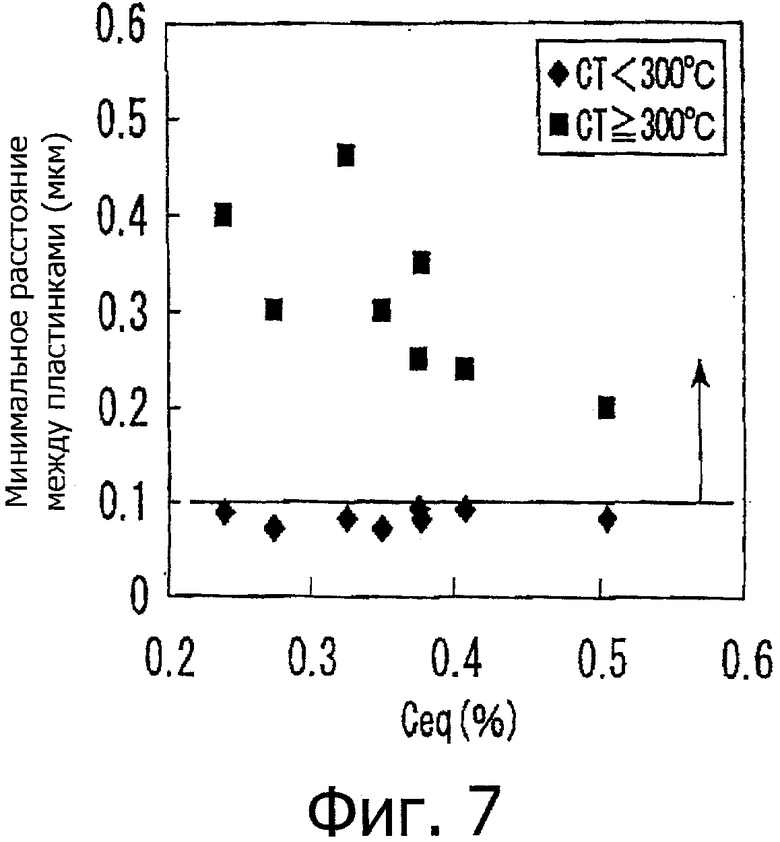

Фиг.1 является диаграммой, представляющей зависимость между ΔD и ΔV, воздействующими на показатели DWTT.

Фиг.2 является диаграммой, представляющей соотношения между ΔD, ΔV и температурой прекращения охлаждения при ускоренном охлаждении.

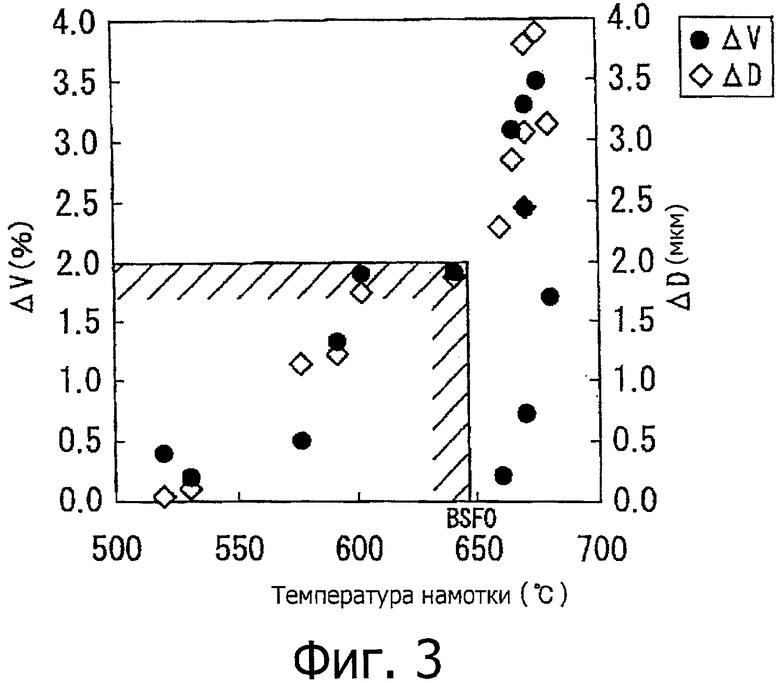

Фиг.3 является диаграммой, представляющей соотношения между ΔD, ΔV и температурой охлаждения.

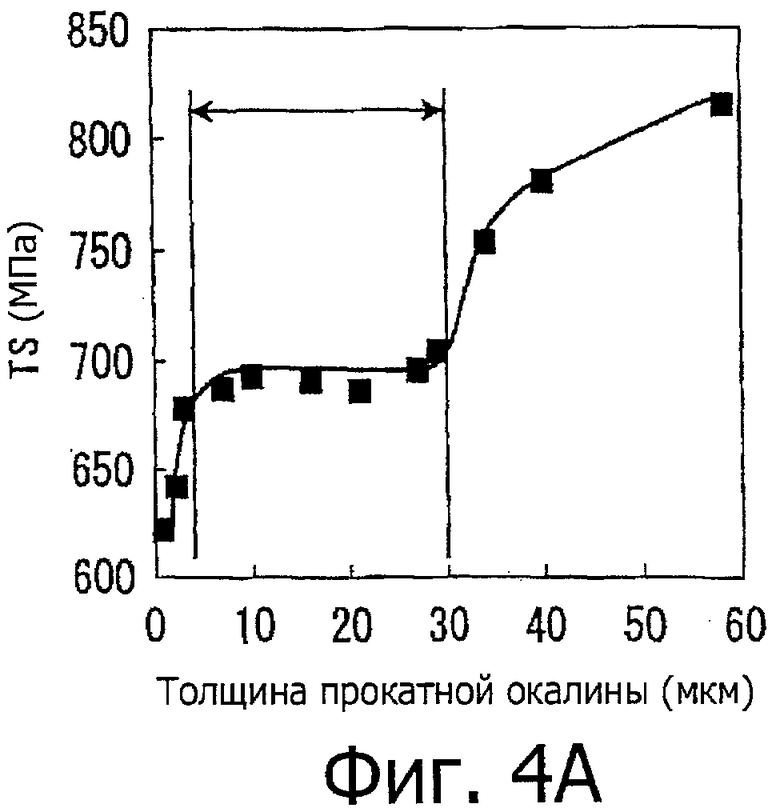

Фиг.4А является графиком, представляющим действие прокатной окалины на показатели прочности на разрыв поверхностного слоя.

Фиг.4В является графиком, представляющим действие прокатной окалины на показатели растяжения поверхностного слоя.

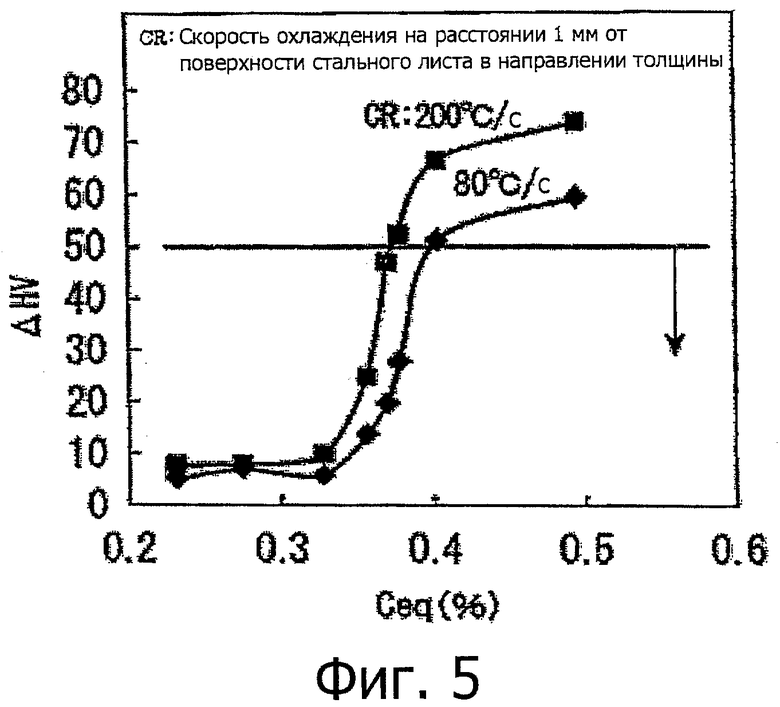

Фиг.5 является графиком, представляющим влияние углеродного эквивалента Ceq на величину ΔHV.

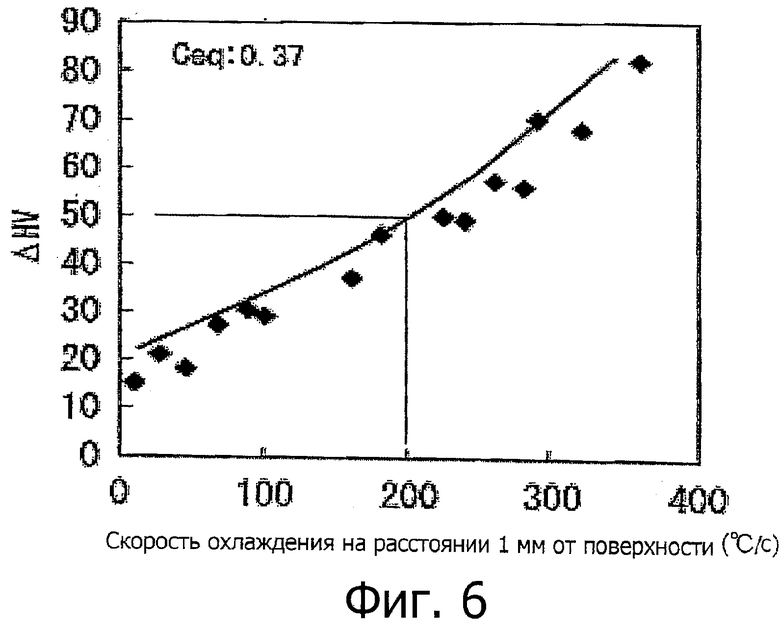

Фиг.6 является графиком, представляющим действие средней скорости охлаждения на ΔHV на расстоянии 1 мм от поверхности стального листа в направлении толщины (при углеродном эквиваленте Ceq 0,37%).

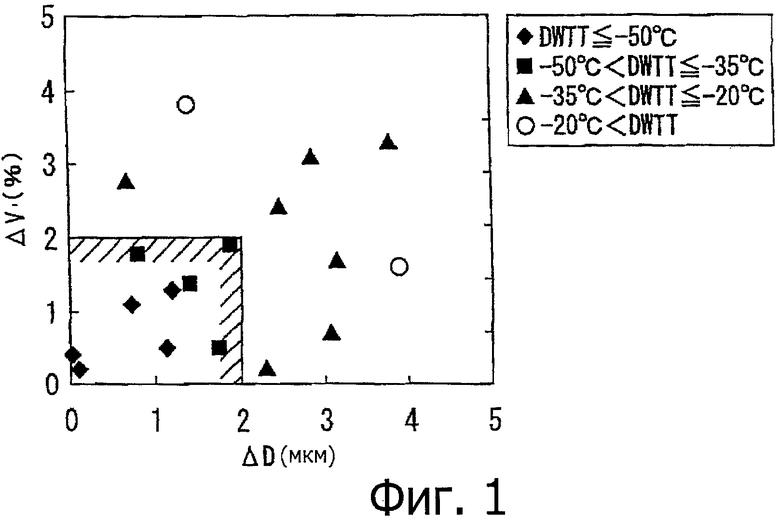

Фиг.7 является графиком, представляющим влияние температуры намотки в рулон на показатели соотношения между минимальным расстоянием между пластинками и углеродным эквивалентом Ceq.

Осуществление изобретения

Для достижения указанных выше целей авторы изобретения провели интенсивные исследования различных факторов, оказывающих влияние на низкотемпературную ударную вязкость, в частности, показатели DWTT и CTOD, и выяснили, что как показатели DWTT, так и показатели CTOD, определенные при испытаниях на ударную вязкость по всей толщине, в значительной степени определяются однородностью микроструктуры в направлении толщины. Авторы изобретения нашли, что влияние неоднородности микроструктуры в направлении толщины на показатели DWTT CTOD проявляется в случае толстостенного стального листа, имеющего толщину 11 мм или более.

Авторы изобретения провели дополнительные исследования и обнаружили, что «превосходные показатели DWTT» и «превосходные показатели CTOD» обеспечиваются, когда разница ΔD между средним размером зерна феррита, служащего в качестве основной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины (участок поверхностного слоя), и средним размером зерна феррита, служащего в качестве основной фазы в середине стального листа в направлении толщины (средний участок в направлении толщины), составляет 2 мкм или менее и когда разница ΔV между долей содержания (объемная доля) второй фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины (участок поверхностного слоя) и долей содержания (объемная доля) второй фазы в середине стального листа в направлении толщины (средний участок в направлении толщины) составляет 2% или менее.

Ниже описаны результаты экспериментов, лежащие в основе настоящего изобретения.

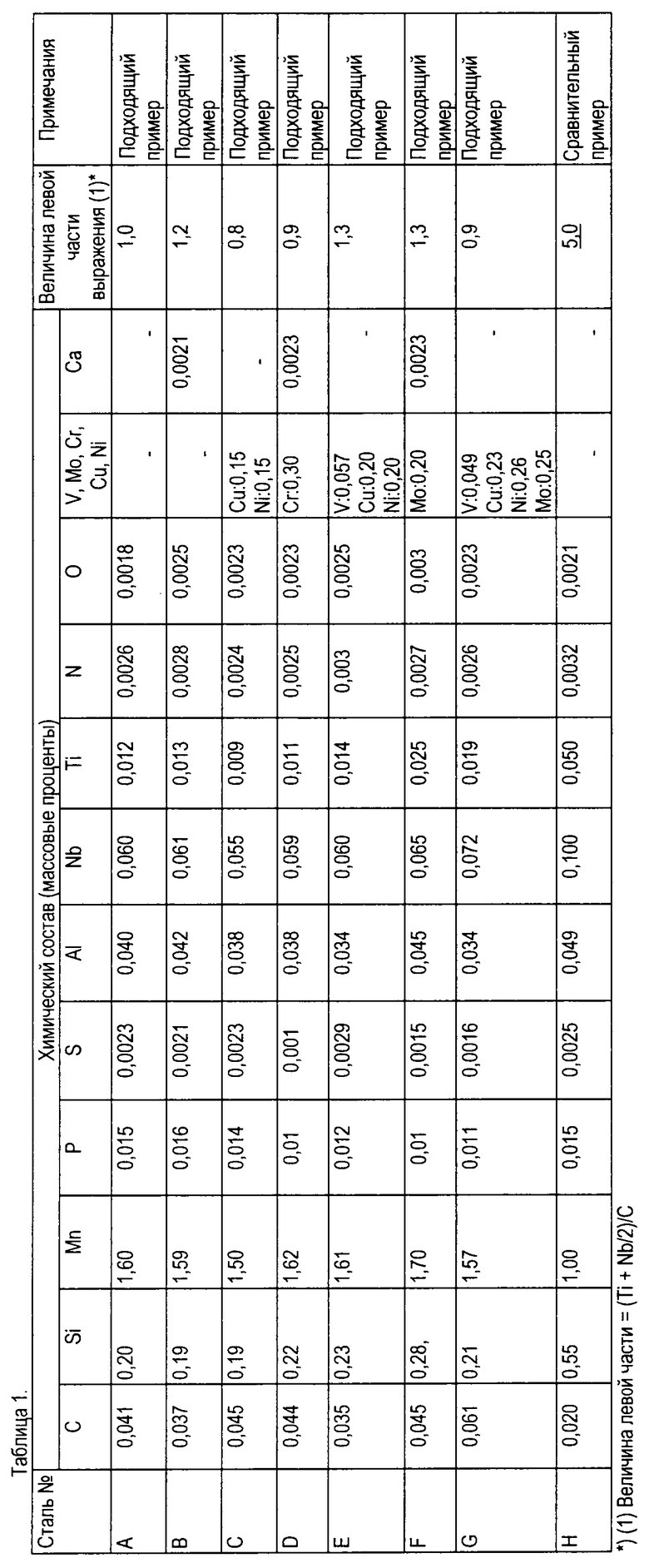

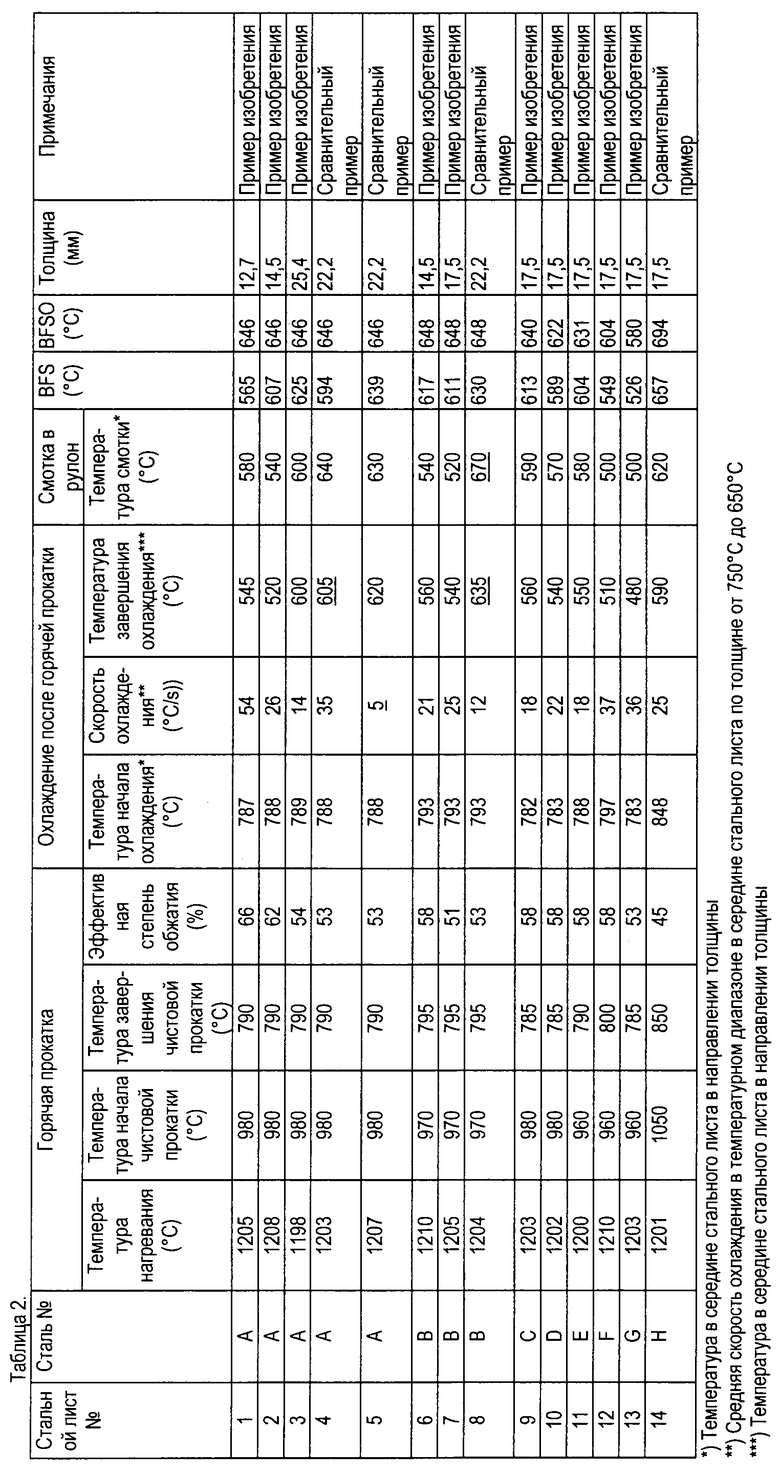

Экспериментальный пример 1

В качестве материала стали был использован сляб, содержащий в расчете на массовые проценты 0,037% С, 0,20% Si, 1,59% Mn, 0,016% P, 0,0023% S, 0,041% Al, 0,061% Nb, 0,013% Ti, остальное - Fe, при этом соотношение (Ti+Nb/2)/C равнялось 1,18.

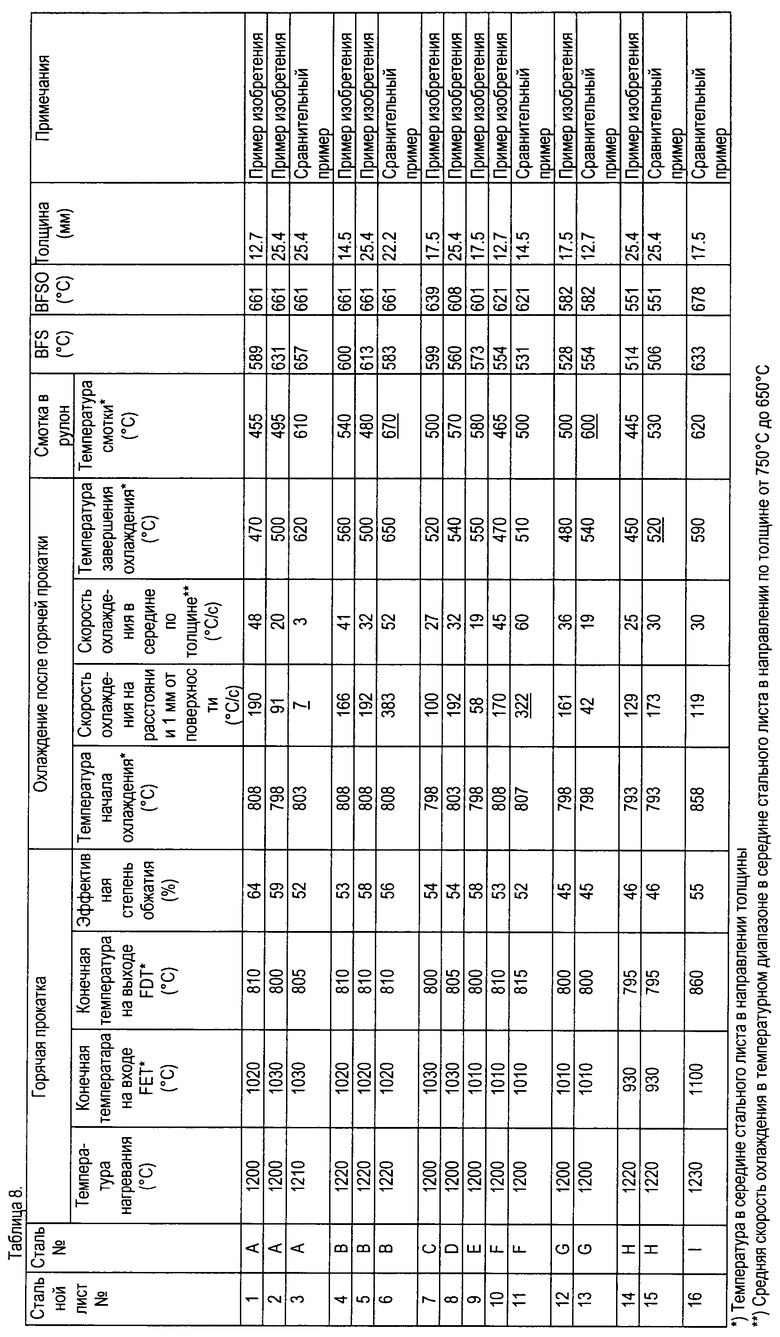

Материал стали, имеющий вышеприведенную композицию, был нагрет до 1230°С и подвергнут горячей прокатке при начальной температуре чистовой прокатки в 980°С и конечной температуре чистовой прокатки в 800°С для образования горячекатаных стальных листов, имеющих толщину 14,5 мм. После завершения горячей прокатки горячекатаные стальные листы были подвергнуты ускоренному охлаждению со скоростью охлаждения 18°С/с до различных температур завершения охлаждения, находящихся в температурной области, в которой температура в каждом среднем положении в направлении толщины превышала 750°С, с последующей смоткой в рулон при различных температурах смотки (температура в каждом среднем положении в направлении толщины) для образования горячекатаных стальных листов (стальных полос).

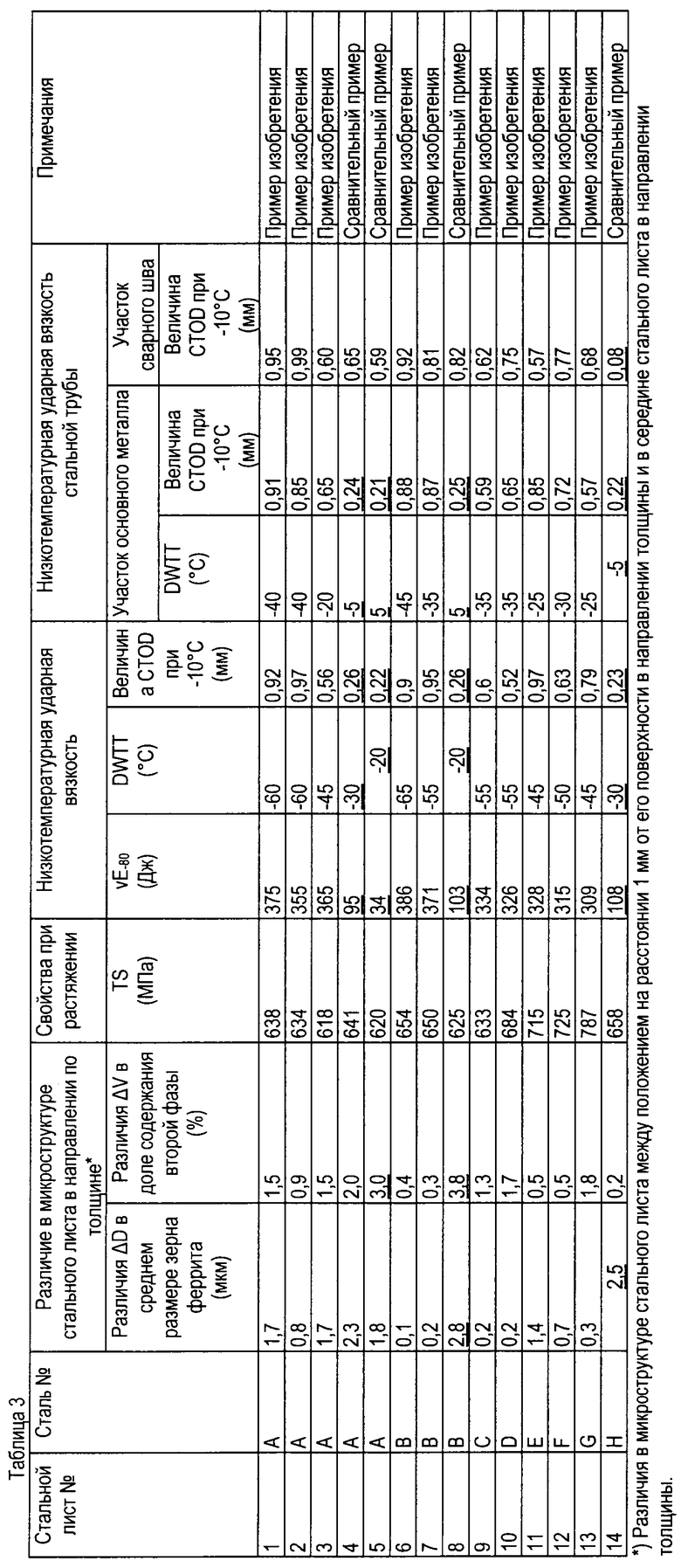

Из готового горячекатаного стального листа были взяты образцы для испытаний. Исследовались показатели микроструктуры и DWTT. В отношении микроструктуры были определены средний размер зерна (мкм) феррита, служащего в качестве основной фазы, и доля содержания (объемный процент) второй фазы на расстоянии 1 мм от поверхности каждого стального листа в направлении толщины (участок поверхностного слоя) и в среднем положении в направлении толщины (средний участок в направлении толщины) каждого стального листа. На основании полученных при измерениях величин была вычислена разность ΔD между средним размером зерна феррита, служащего в качестве основной фазы на расстоянии 1 мм от поверхности каждого стального листа (участок поверхностного слоя), и средним размером зерна феррита, служащего в качестве основной фазы в середине стального листа в направлении толщины (средний участок в направлении толщины). Также, исходя из полученных при измерениях величин, была вычислены разность ΔV между долей содержания второй фазы на расстоянии 1 мм от поверхности каждого стального листа (участок поверхностного слоя) и долей содержания второй фазы в середине стального листа в направлении толщины (средний участок в направлении толщины). Следует отметить, что вторая фаза представлена, например, перлитом, мартенситом или аустенитно-мартенситной составляющей (МА) (также именуемой «островным мартенситом»).

Результаты проиллюстрированы на фиг.1 в виде зависимости между ΔD и ΔV, влияющими на показатели DWTT.

Следует отметить, что микроструктура и показатели DWTT исследовались, как указано в разделе (1) «Изучение микроструктуры» и в разделе (4) «Измерение DWTT» описанных ниже для примера 1.

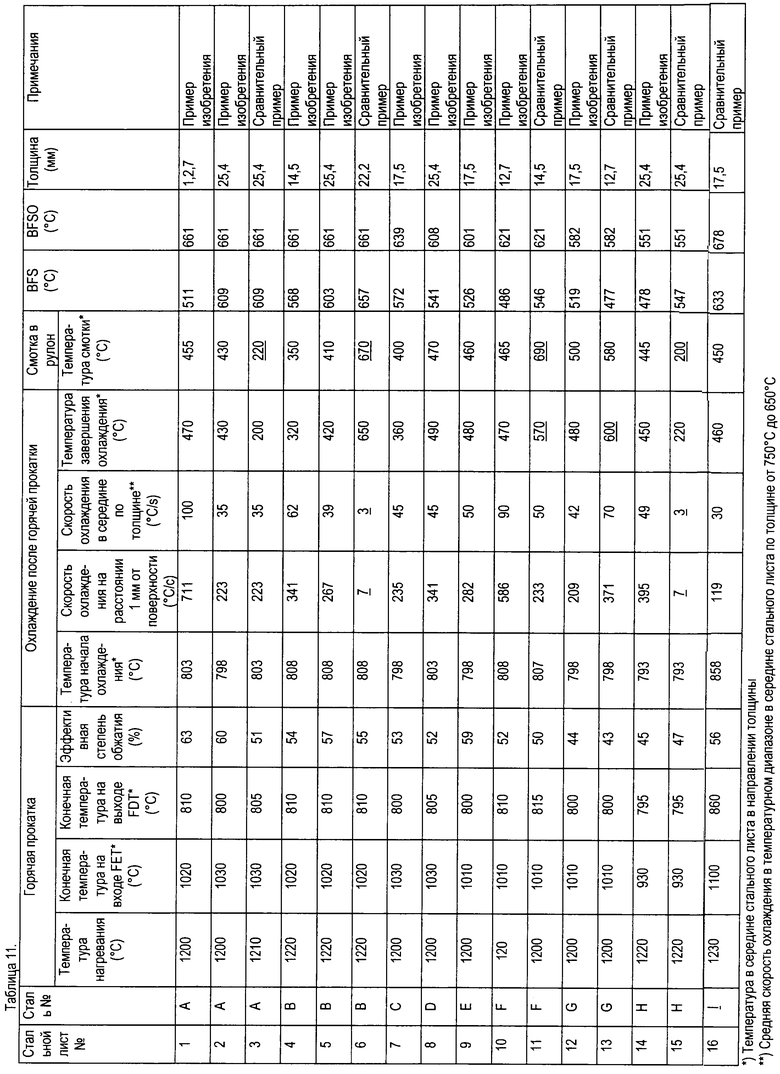

Фиг.1 демонстрирует, что «превосходные показатели DWTT», величины DWTT которых составляют -35°С или ниже, надежно поддерживаются при ΔD в 2 мкм или менее и при ΔV в 2% или менее. Фиг.2 иллюстрирует соотношения между ΔD, ΔV и температурой прекращения охлаждения. Фиг.3 показывает соотношения между ΔD, ΔV и температурой охлаждения.

Фиг.2 и 3 показывают, что для достижения величины ΔD в 2 мкм или менее и ΔV в 2% или менее, температура прекращения охлаждения и температура смотки в рулон для применяемой стали должны быть отрегулированы до 620°С или ниже и до 647°С или ниже, соответственно.

Авторы изобретения провели дополнительные исследования и нашли, что температура прекращения охлаждения и температура смотки в рулон, необходимые для достижения величин ΔD в 2 мкм или менее и ΔV в 2% или менее, главным образом зависят от содержания легирующего элемента и скорости охлаждения после завершения горячей прокатки, которые воздействуют на температуру начала бейнитного превращения. Таким образом, чтобы достичь ΔD в 2 мкм или менее и ΔV в 2% или менее, важно, чтобы температура прекращения охлаждения в середине стального листа в направлении толщины была установлена равной BFS или ниже, при этом величина BFS определяется выражением:

BFS (°С)=770-300С-70Mn-70Cr-170Мо-40Cu-40Ni-1,5CR,

где каждый из С, Mn, Cr, Мо, Cu и Ni представляют доли их содержания (массовые проценты), показатель CR отвечает средней скорости охлаждения (°С/с) в середине стального листа в направлении толщины и температура смотки в рулон в середине стального листа в направлении толщины устанавливается равной BFSO или ниже, при этом величина BFSO определяется выражением:

BFSO (°С)=770-300С-70Mn-70Cr-170Мо-40Cu-40Ni,

где каждый из С, Mn, Cr, Мо, Cu и Ni представляет долю их содержания (массовые проценты).

Авторы изобретения провели дополнительные исследования и нашли, что для улучшения однородности материала стального листа в продольном направлении и в направлении по ширине необходимо регулировать толщину прокатной окалины, которая образуется на поверхности горячекатаного стального листа, так, чтобы она находилась в подходящих пределах.

Ниже описаны результаты экспериментов, лежащие в основе этих исследований.

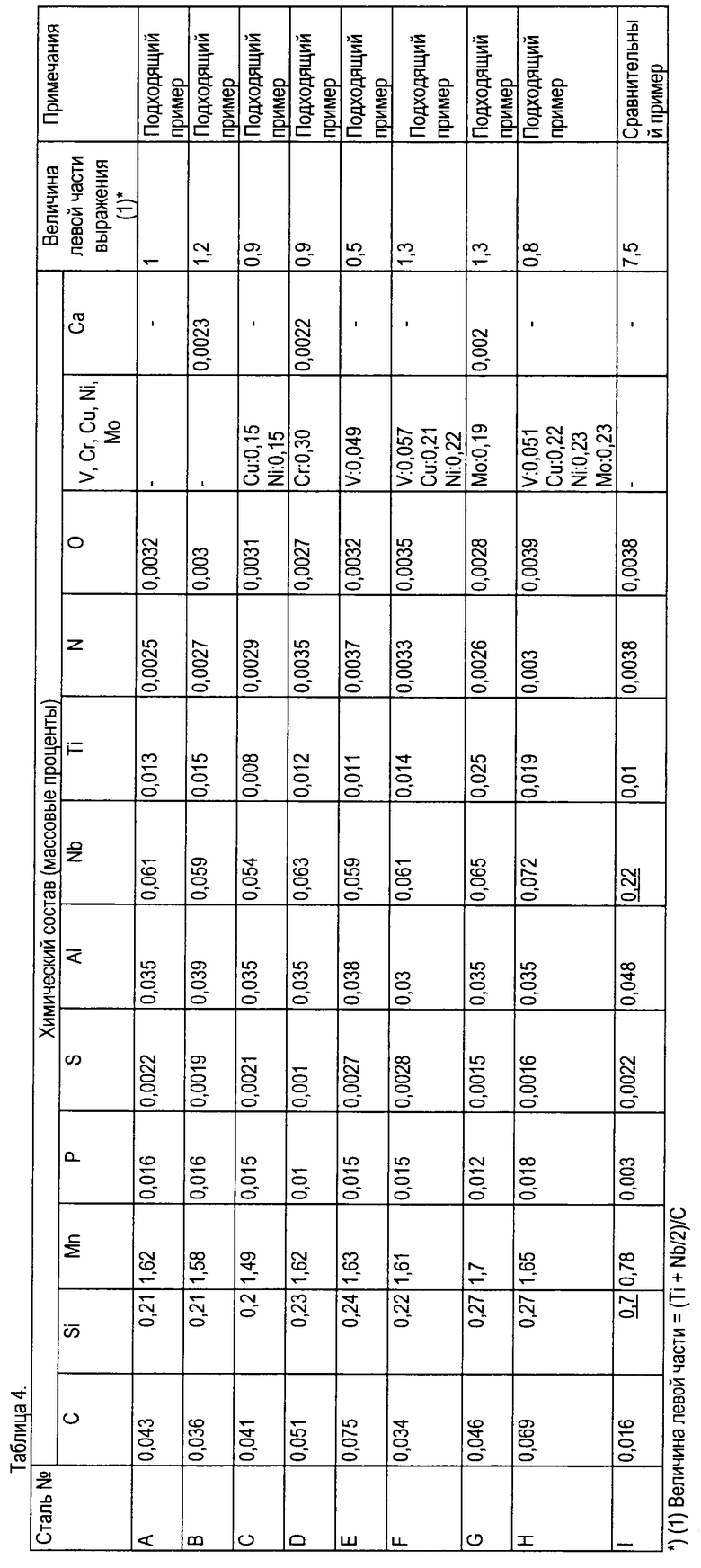

Экспериментальный пример 2

В качестве материала стали был использован сляб, содержащий в расчете на массовые проценты 0,053% С, 0,20% Si, 1,60% Mn, 0,012% P, 0,0026% S, 0,035% Al, 0,061% Nb, 0,013% Ti, 0,0032% N, остальное - Fe, при этом соотношение (Ti+Nb/2)/C равнялось 0,82.

Материал стали, имеющий вышеописанную композицию, был нагрет до 1200°С и подвергнут горячей прокатке, включая черновую прокатку и чистовую прокатку, для образования горячекатаных стальных листов (стальных полос). Следует отметить, что перед черновой прокаткой была выполнена обработка по удалению окалины с помощью чернового окалиноломателя (RSB). При чистовой прокатке обработка по удалению окалины перед чистовой прокаткой была выполнена с помощью чистового окалиноломателя (FSB) и горячая прокатка была проведена при различных конечных температурах на входе (FETs) и конечных температурах на выходе (FDTs), что приводило к образованию горячекатаных стальных листов толщиной 15,6 мм, имеющих прокатную окалину с различными толщинами. После завершения горячей прокатки горячекатаные стальные листы были подвергнуты ускоренному охлаждению со скоростью охлаждения 50°С/с до температуры прекращения охлаждения в 540°С, находящейся в температурной области, в которой температура в середине каждого стального листа в направлении толщины составляет 750°С или ниже, с последующей смоткой в рулон при температуре 520°С.

На расстоянии 1 мм от поверхности каждого из готовых горячекатаных стальных листов в направлении толщины были взяты образцы для испытаний на растяжение (толщина 1 мм, ширина 12,5 мм, расчетная длина (GL)=25 мм). Были исследованы механические свойства при растяжении.

Фиг.4А и 4В представляют полученную на основе результатов зависимость между механические свойствами при растяжении (прочность на разрыв TS и удлинение Е1) и толщиной (мкм) прокатной окалины. Следует отметить, что механические свойства при растяжении и толщина прокатной окалины измерялись, как указано в разделе (2) «Испытания на разрыв» и в разделе (1) «Изучение микроструктуры» (измерение толщины прокатной окалины), описанных ниже для примера 2.

Фигуры 4А и 4В показывают, что толщина прокатной окалины от 5 до 30 мкм приводит лишь к небольшим изменениям механических свойств при растяжении (TS и Е1) поверхностного слоя. На основании этих результатов авторы изобретения сделали вывод, что регулирование толщины прокатной окалины в пределах подходящего диапазона уменьшает масштаб изменений механических свойств при растяжении поверхностного слоя и неоднородности материала стального листа в продольном направлении и в направлении по ширине, тем самым дополнительно улучшая однородность материала.

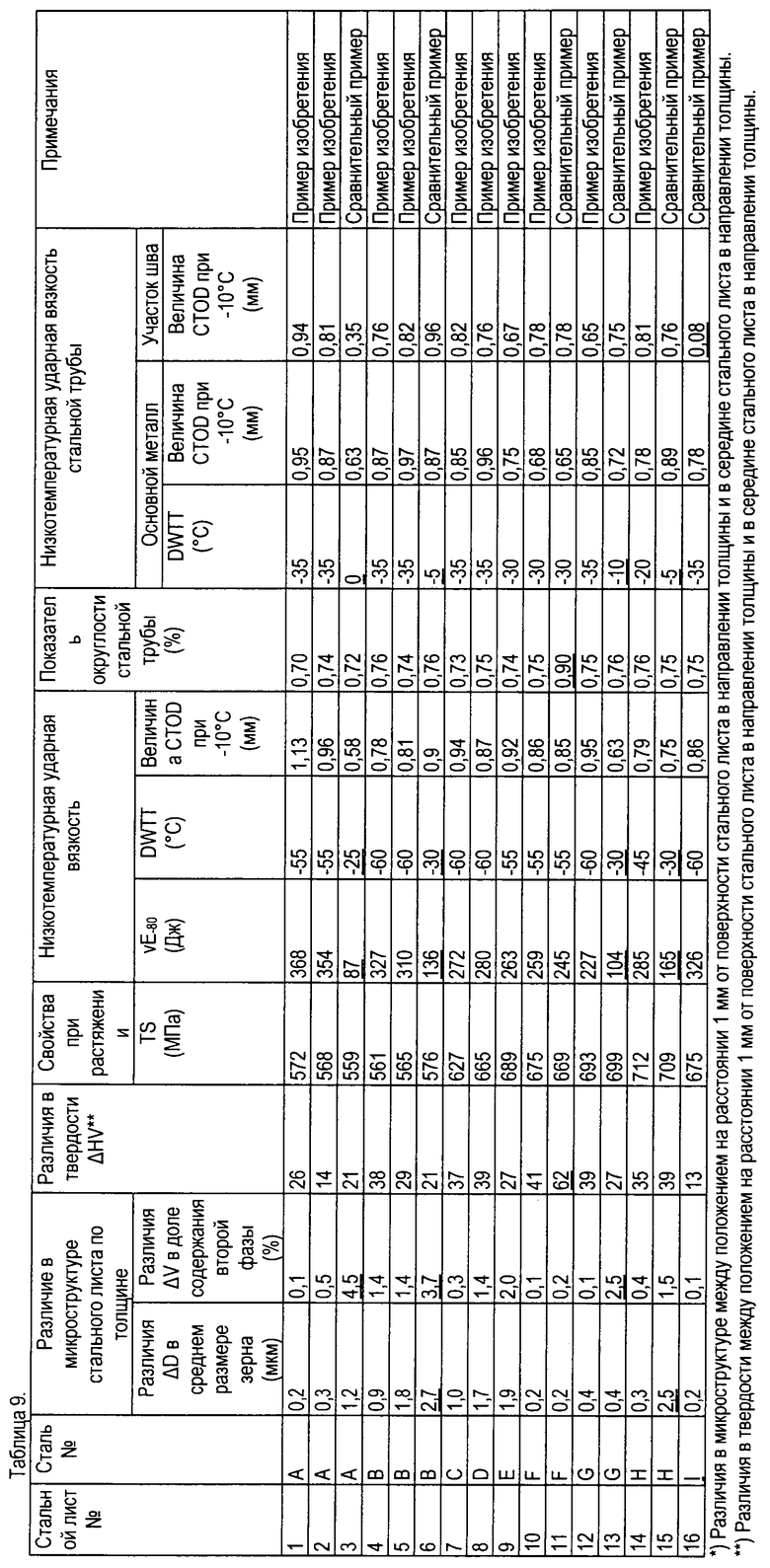

Кроме того, исследования авторов изобретения показывают, что даже если после завершения горячей прокатки выполняют вышеупомянутое ускоренное охлаждение, прочность может локально увеличиваться с ухудшением пригодности трубы к формованию, и что это происходит вследствие локального увеличения твердости на расстоянии 1 мм от поверхности стального листа. Авторы изобретения выяснили, что для подавления ухудшения пригодности трубы к формованию разность ΔHV между твердостью по Виккерсу HV1мм на расстоянии 1 мм от поверхности стального листа в направлении толщины и твердостью по Виккерсу HV½t в середине стального листа в направлении толщины должна составлять 50 единиц или менее. Важно, что для того, чтобы обеспечить величину ДНУ в 50 единиц или менее, твердость по Виккерсу HV1мм на расстоянии 1 мм от поверхности стального листа в направлении толщины не должна быть слишком высокой. В частности, способность к закаливанию увеличивают более высокие количества содержания легирующих элементов. Например, если твердость по Виккерсу HV1мм на расстоянии 1 мм от поверхности стального листа в направлении толщины значительно увеличивается; следовательно, это наиболее вероятно вызывает увеличение ΔHV, превышающее 50 единиц. Авторы изобретения выяснили, что в случае, когда углеродный эквивалент Ceq горячекатаного стального листа превышает определенную величину, скорость охлаждения на расстоянии 1 мм от поверхности стального листа в направлении толщины при ускоренном охлаждении после завершения горячей прокатки должна быть отрегулирована в соответствии с данным значением углеродного эквивалента Ceq таким образом, чтобы скорость охлаждения на расстоянии 1 мм от поверхности стального листа в направлении толщины равнялась бы определенной величине скорости охлаждения или же была бы ниже.

Ниже описаны результаты экспериментов, лежащие в основе этих исследований.

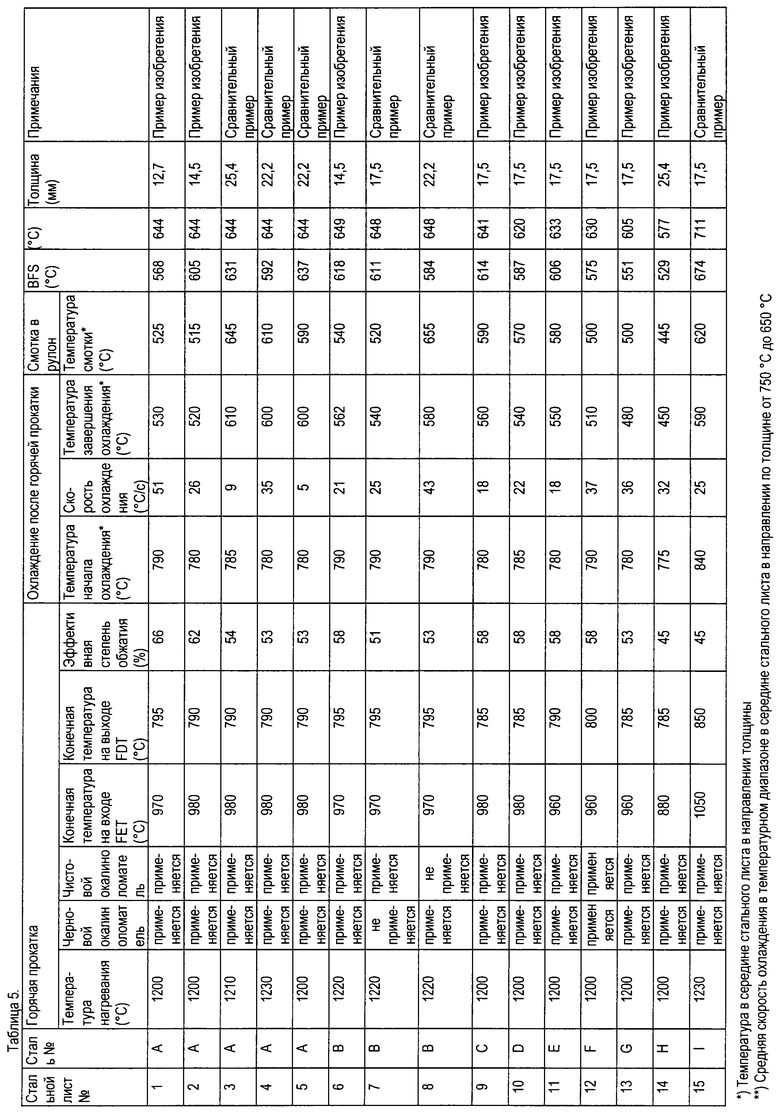

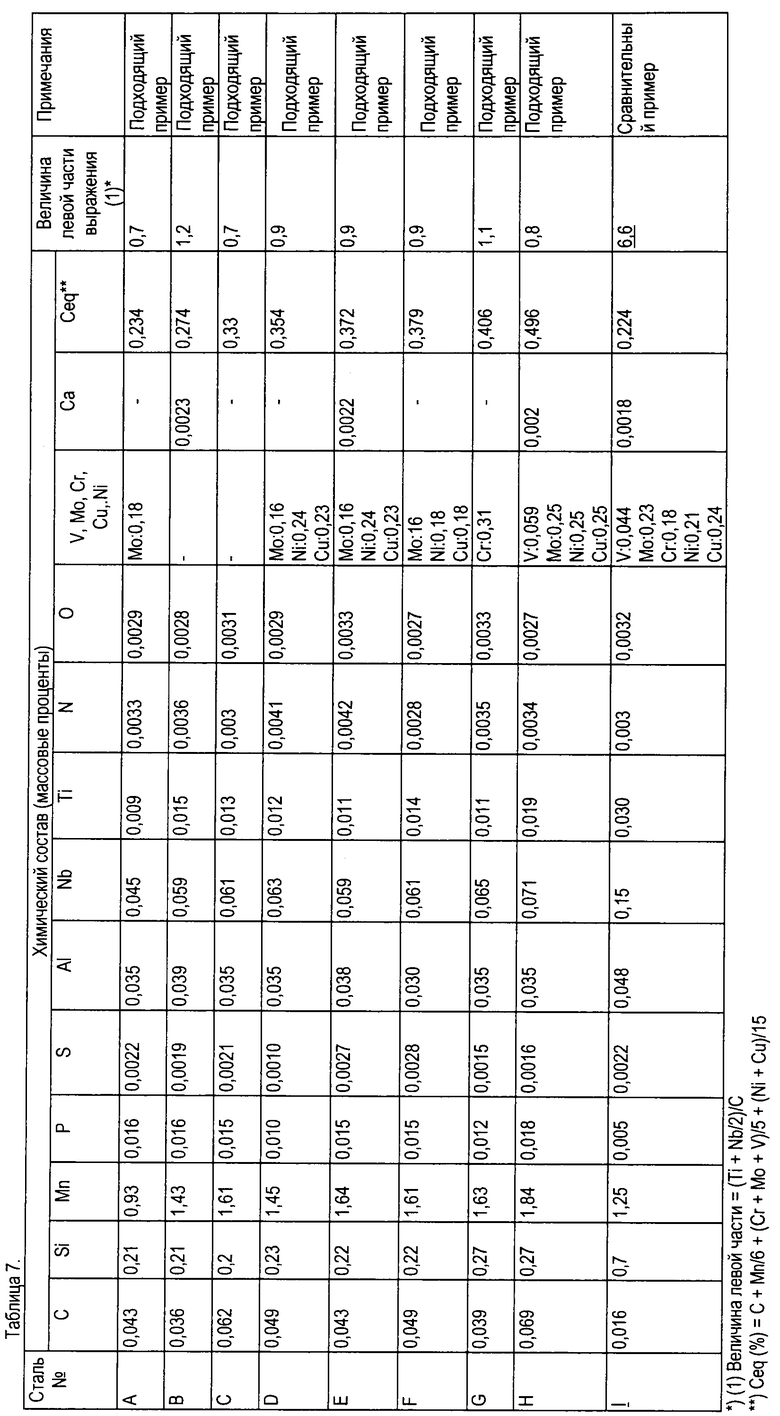

Экспериментальный пример 3

В качестве материала стали был использован сляб, содержащий в расчете на массовые проценты от 0,04 до 0,06% С, от 0,2 до 0,7% Si, от 0,93 до 1,84% Mn, от 0,030 до 0,048% Al, от 0,045 до 0,15% Nb, от 0,009 до 0,03% Ti, от 0 до 0,25% Ni, от 0 до 0,25% Си, от 0 до 0,059% V, остальное - Fe и неизбежные примеси, при этом величина углеродного эквивалента Ceq составляла от 0,234 до 0,496. Углеродный эквивалент Ceq рассчитывался с помощью следующего уравнения:

где каждый из С, Mn, Cr, Мо, V, Cu и Ni представляет долю их содержания (массовые проценты).

Материал стали, имеющий вышеприведенную композицию, был нагрет до 1200°С и подвергнут горячей прокатке при начальной температуре чистовой прокатки в 1010°С и конечной температуре чистовой прокатки в 810°С для образования горячекатаных стальных листов, имеющих толщину 25,4 мм. После завершения горячей прокатки горячекатаные стальные листы были подвергнуты ускоренному охлаждению до температуры прекращения охлаждения, составляющей в середине каждого стального листа в направлении толщины от 470°С до 490°С, при скорости охлаждения в середине каждого стального листа в направлении толщины, составляющей от 18 до 27°С/с, и средней скорости охлаждения на расстоянии 1 мм от поверхности каждого стального листа в направлении толщины, составляющей 80°С/с или 200°С/с, с последующей смоткой в рулон при температуре смотки, составляющей в середине каждого стального листа в направлении толщины от 460°С до 500°С. Из готовых горячекатаных стальных листов были взяты образцы для измерения твердости. Показатели твердости по Виккерсу HV1мм на расстоянии 1 мм от поверхности каждого стального листа в направлении толщины и твердости по Виккерсу HV1мм в середине каждого стального листа в направлении толщины были измерены с помощью твердомера Виккерса (нагрузка 10 кгс) в поперечном сечении, перпендикулярном направлению горячей прокатки. Затем была вычислена разность ΔHV=(HV1мм-HV½t).

Фиг.5 представляет зависимость между ΔHV и углеродным эквивалентом Ceq, исходя из результатов, полученных, когда процесс ускоренного охлаждения выполнялся при средних скоростях охлаждения на расстоянии 1 мм от поверхностей стальных листов в направлении толщины равных 80°С/с и 200°С/с. Следует отметить, что величина ΔHV измерялась, как описано в разделе (2) «Испытания на разрыв», описанного ниже для примера 3.

Фиг.5 показывает, что когда величина ΔHV равняется 50 единицам, величины Ceq составляют 0,40% при средней скорости охлаждения 80°С/с и 0,37% при 200°С/с. Данные результаты показывают, что для достижения ΔHV в 50 единиц или менее. В случаях, когда Ceq превышает 0,37%, средняя скорость охлаждения на расстоянии 1 мм от поверхности стального листа в направлении толщины должна составлять 200°С/с или менее. Кроме того, материал стали, содержащий в расчете на массовые проценты 0,043% С, 0,22% Si, 1,64% Mn, 0,015% P, 0,0027% S, 0,038% Al, 0,059% Nb, 0,011% Ti, 0,18% Cu, 0,18% Ni, 0,16% Mo, остальное - Fe и неизбежные примеси (Ceq=0,37%) был нагрет до 1210°С и подвергнут горячей прокатке при температуре начала чистовой прокатки 1210°С и температуре завершения чистовой прокатки 800°С для образования горячекатаных стальных листов (толщина 25,4 мм). После завершения горячей прокатки горячекатаные стальные листы были подвергнуты процессу охлаждения при средней скорости охлаждения на расстоянии 1 мм от поверхности каждого стального листа в направлении толщины от 10 до 350°С/с. Из готовых горячекатаных стальных листов были взяты образцы для измерения твердости. Показатели твердости по Виккерсу HV1мм на расстоянии 1 мм от поверхности каждого стального листа в направлении толщины и твердости по Виккерсу HV½t в середине каждого стального листа в направлении толщины были измерены в поперечном сечении, перпендикулярном направлению горячей прокатки. Затем была вычислена разность ΔHV=(НV1мм-HV½t). Фиг.6 представляет полученную на основе этих результатов зависимость между ДНУ и средней скоростью охлаждения на расстоянии 1 мм от поверхности стального листа в направлении толщины. Фиг.6 показывает, что для достижения величины ΔHV в 50 единиц или менее, скорость охлаждения на расстоянии 1 мм от поверхности стального листа в направлении толщины должна составлять 200°С/с или менее.

Дальнейшие исследования авторов изобретения показали, что даже если после завершения горячей прокатки выполняют вышеупомянутое ускоренное охлаждение, прочность может локально увеличиваться с ухудшением пригодности трубы к формованию, и что это происходит вследствие локального увеличения твердости на расстоянии 1 мм от поверхности стального листа. Было обнаружено, что это явление происходит, когда минимальное расстояние между пластинками фазы бейнита, бейнитно-ферритной фазы или фазы закаленного мартенсита на расстоянии 1 мм от поверхности стального листа в направлении толщины составляет менее 0,1 мкм. Авторы изобретения провели дополнительное изучение и выяснили, что для подавления ухудшения способности трубы к формованию охлаждение на рольганге для горячего металла после завершения горячей прокатки следует отрегулировать таким образом, чтобы температура смотки в рулон составляла бы 300°С или выше.

Ниже описаны результаты экспериментов, лежащие в основе этих исследований.

Экспериментальный пример 4.

В качестве материала стали был использован сляб, содержащий в расчете на массовые проценты от 0,04 до 0,06% С, от 0,20 до 0,70% Si, от 0,93 до 1,84% Mn, от 0,030 до 0,048% Al, от 0,045 до 0,15% Nb, от 0,009 до 0,03% Ti, от 0 до 0,25% Ni, от 0 до 0,25% Cu, от 0 до 0,06% V, остальное - Fe и неизбежные примеси, при этом величина углеродного эквивалента Ceq составляла от 0,234 до 0,496. Углеродный эквивалент Ceq рассчитывался с помощью следующего уравнения:

где каждый из С, Mn, Cr, Мо, V, Cu и Ni представляет долю их содержания (массовые проценты).

Материал стали, имеющий вышеприведенную композицию, был нагрет до 1210°С и подвергнут горячей прокатке при начальной температуре чистовой прокатки в 1000°С и конечной температуре чистовой прокатки в 800°С для образования горячекатаных стальных листов, имеющих толщину 25,4 мм. После завершения горячей прокатки горячекатаные стальные листы были подвергнуты ускоренному охлаждению до температуры прекращения охлаждения, составляющей в середине каждого стального листа в направлении толщины от 200°С до 500°С, при скорости охлаждения в середине каждого стального листа в направлении толщины, составляющей 34°С/с, и средней скорости охлаждения на расстоянии 1 мм от поверхности каждого стального листа в направлении толщины, составляющей 300°С/с с последующей смоткой в рулон при двух температурах намотки в середине каждого стального листа в направлении толщины: ниже 300°С и при 300°С или более. Из готовых горячекатаных стальных листов были взяты образцы (тонкие слои) для исследования микроструктуры. Расстояние между пластинками бейнита, бейнитного феррита или закаленного мартенсита на расстоянии 1 мм от поверхности каждого стального листа в направлении толщины было измерено с помощью просвечивающего электронного микроскопа (увеличение × 50000) с определением, тем самым, минимального расстояния между пластинками каждого горячекатаного стального листа.

Фиг.7 представляет полученную на основе этих результатов зависимость между минимальным расстоянием между пластинками и углеродным эквивалентом Ceq.

Следует отметить, что величина минимального расстояния между пластинками измерялась таким же образом, как и минимальное расстояние между пластинками в разделе (1) «Изучение микроструктуры» описанного ниже примера 4.

Фиг.7 показывает, что температура СТ намотки в рулон в 300°С или выше обеспечивает возможность того, чтобы минимальное расстояние между пластинками фазы бейнита, бейнитно-ферритной фазы или фазы закаленного мартенсита на расстоянии 1 мм от поверхности стального листа в направлении толщины равнялось 0,1 мкм или более, независимо от углеродного эквивалента Ceq.

Таким образом, авторы изобретения обнаружили, что после завершения горячей прокатки полученный стальной лист подвергается охлаждению на рольганге для горячего металла до температуры прекращения охлаждения BFS в середине стального листа в направлении толщины, составляющей 300°С, и затем сматывается в рулон при температуре смотки в середине стального листа в направлении толщины, составляющей 300°С или выше, чтобы стимулировать самоотжиг, тем самым обеспечивая получение минимального расстояния между пластинками фазы бейнита (включая бейнитно-ферритную фазу) или фазы закаленного мартенсита на расстоянии 1 мм от поверхности стального листа в направлении толщины, составляющего 0,1 мкм или более.

Ниже будут описаны основания для ограничения композиции толстостенного высокопрочного горячекатаного стального листа согласно настоящему изобретению. Следует отметить, что «%» обозначает «массовые проценты», если не указывается иного.

С: от 0,02% до 0,08%.

С является элементом, оказывающим воздействие на увеличение прочности стали. В настоящем изобретении для обеспечения требуемой высокой прочности содержание С должно составлять 0,02% или более. Чрезмерно высокое содержание С, превышающее 0,08%, вызывает увеличение доли содержания второй фазы, такой как перлит, тем самым ухудшая вязкость основного металла и вязкость в зоне, подверженной воздействию теплоты сварки. Таким образом, содержание С ограничивается от 0,02% до 0,08%. предпочтительно содержание С находится в диапазоне от 0,04% до 0,06%.

Si: от 0,01% до 0,50%.

Si усиливает упрочнение твердого раствора и улучшает способность к закалке с увеличением прочности стали. Это действие наблюдается при содержании Si в 0,01% или более. Кроме того, Si позволяет увеличить содержания С в γ-фазе (фаза аустенита) во время превращения γ-фазы (аустенит) в α-фазу (феррит) с активизацией образования мартенситной фазы, выступающей в качестве второй фазы. Это приводит к увеличению ΔD, ухудшая вязкость стального листа. Более того, в процессе выполнения электросварки сопротивлением Si образует Si-содержащий оксид, тем самым ухудшая качество сварного участка и вязкость в зоне, подверженной воздействию теплоты сварки. С этой точки зрения, при условии, что количество Si предпочтительно минимизируется, содержание Si в 0,50% является приемлемым. Таким образом, содержание Si ограничивается пределами от 0,01% до 0,50%. Предпочтительно содержание Si составляет 0,40% или менее.

В случае горячекатаного стального листа, предназначаемого для свариваемых методом сопротивления стальных труб, в нем содержится Mn. Соответственно, Si образует легкоплавкий силикат марганца. Оксид легко удаляется из сварного участка. Таким образом, содержание Si ограничивается пределами от 0,10% до 0,30%.

Mn: от 0,5% до 1,8%.

Mn обладает действием, улучшающим способность к закалке, и тем самым увеличивает прочность стального листа. Кроме того, Mn образует MnS, связывающий S, и тем самым предупреждает сегрегацию по границам зерен S и подавляет растрескивание сляба (материал стали). Для обеспечения такого действия содержание Mn должно составлять 0,5% или более.

Содержание Mn, превышающее 1,8%, приводит к содействию разделению при затвердевании во время отливки сляба, участок с высоким содержанием Mn остается в стальном листе и усиливает проявления разделения. Для исключения появления участков с высоким содержанием Mn необходимо нагревание до температур, превышающих 1300°С. Выполнение такой термической обработки в промышленном масштабе является нецелесообразным. Таким образом, содержание Mn ограничивается от 0,5% до 1,8%. Предпочтительно содержание Mn находится в диапазоне от 0,9% до 1,7%.

Р: 0,025% или менее.

Р содержится в качестве неизбежной примеси в стали и оказывает воздействие на увеличение прочности стали. Однако чрезмерно высокое содержание Р, превышающее 0,025%, приводит к отрицательному эффекту, проявляющемуся в снижении свариваемости. Таким образом, содержание Р ограничивается 0,025% или менее. Предпочтительно содержание Р составляет 0,015% или менее.

S: 0,005% или менее.

Как и в случае с Р, S неизбежно содержится в стали в качестве примеси. Содержание S, превышающее 0,005%, приводит к растрескиванию сляба и образованию в горячекатаном стальном листе крупнозернистого MnS, тем самым ухудшая пластичность стали. Таким образом, содержание S ограничивается 0,005% или менее. Предпочтительно содержание S составляет 0,004% или менее.

Al: от 0,005% до 0,10%.

Al является элементом, который действует как раскислитель. Для обеспечения этого эффекта предпочтительным является содержание Al в 0,005% или более. Между тем, превышение содержания Al более 0,10% ведет к значительному ухудшению чистоты сварного участка в ходе выполнения сварки методом сопротивления. Таким образом, содержание Al ограничивается пределами от 0,005% до 0,10%. Предпочтительно содержание Al составляет 0,08% или менее.

Nb: от 0,01% до 0,10%.

Nb является элементом, оказывающим сдерживающее действие на рекристаллизацию и увеличение размеров аустенитных зерен. Nb делает возможным выполнение чистовой горячей прокатки в температурном диапазоне, в котором не происходит рекристаллизация аустенита. Даже в случае, когда содержание Nb невелико, за счет осаждения мелкозернистого карбонитрида Nb проявляет эффект увеличения прочности горячекатаного стального листа без ухудшения свариваемости. Для обеспечения такого действия содержание Nb должно составлять 0,01% или более. Между тем, чрезмерно высокое содержание Nb свыше 0,10% ведет к увеличению давления при прокатке во время чистовой горячей прокатки, усложняя в некоторых случаях осуществление горячей прокатки. Таким образом, содержание Nb ограничивается пределами от 0,01% до 0,10%. Предпочтительно содержание Nb находится в диапазоне от 0,03% до 0,09%.

Ti: от 0,001% до 0,05%.

Ti обладает эффектом предупреждения растрескивания сляба (материал стали) за счет образования нитрида, связывающего N. Кроме того, благодаря осаждению мелкозернистого карбида, увеличивается прочность стального листа. Это воздействие проявляется в значительной мере при содержании Ti в 0,001% или более. Однако превышение содержания Ti более 0,05% ведет к заметному увеличению предела текучести вследствие дисперсионного упрочнения. Таким образом, содержание Ti ограничивается диапазоном от 0,001% до 0,05%. Предпочтительно содержание Ti составляет от 0,005% до 0,035%.

В настоящем изобретении Nb, Ti и С содержатся в указанных выше количествах, а соотношения Nb, Ti и С отрегулированы таким образом, чтобы удовлетворять выражению (1):

Nb и Ti являются элементами, проявляющими выраженную тенденцию к образованию карбида. Предполагают, что в случае низкого содержания С в карбид переходит большая часть С, тем самым заметно уменьшая количество твердого раствора углерода в зернах феррита. Однако заметное уменьшение количества твердого раствора углерода в ферритных зернах неблагоприятно сказывается на свариваемости по кольцевым швам при строительстве трубопроводов. Причиной этого является следующее. В случаях, когда в качестве транспортной трубы применяют стальную трубу, полученную из стального листа, в котором заметно снижено количество твердого раствора углерода в ферритных зернах, при выполнении кольцевого сварного шва, в зоне участка кольцевого сварного шва, подверженной воздействию теплоты сварки, наблюдается значительный рост зерна, вследствие чего ударная вязкость в зоне участка кольцевого сварного шва, подверженной воздействию теплоты сварки, может ухудшаться. Вследствие этого в настоящем изобретении соотношения Nb, Ti и С отрегулированы таким образом, чтобы удовлетворять выражению (1). Это делает возможным, чтобы количество твердого раствора углерода в ферритных зернах достигало 10 ч./млн. или более, тем самым предотвращая ухудшение вязкости в зоне участка кольцевого сварного шва, подверженной воздействию теплоты сварки. Кроме того, для сдерживания уменьшения прочности сварного участка выражения (1) предпочтительно равняется 3 или меньше.

В настоящем изобретении указанные выше компоненты являются основными компонентами. В дополнение к этим основным компонентам в случае необходимости в качестве дополнительных элементов могут содержаться один, или два, или более элементов, выбранных из от 0,01% до 0,10% V, от 0,01% до 0,50% Мо, от 0,01% до 1,0% Cr, от 0,01% до 0,50% Cu и от 0,01% до 0,50% Ni, и/или также может содержаться от 0,0005% до 0,005% Са.

Один или два, или более элементов, выбираемых 0,01% до 0,10% V, от 0,01% до 0,50% Мо, от 0,01% до 1,0% Cr, от 0,01% до 0,50% Cu и от 0,01% до 0,50% Ni.

Каждый из V, Мо, Cr, Cu и Ni являются элементами, улучшающими способность принимать закалку и увеличивающими прочность стального листа. В зависимости от необходимости могут содержаться один, или два, или более выбранных из них элементов.

V является элементом, который обладает действием, улучшающим способность принимать закалку и увеличивающим прочность стального листа посредством образования карбонитрида. Для обеспечения такого действия содержание V предпочтительно составляет 0,01% или более. Тем не менее, чрезмерно высокое содержание V, превышающее 0,10%, приводит к ухудшению свариваемости. Таким образом, содержание V ограничивается пределами от 0,01% до 0,10%. Более предпочтительно содержание V находится в диапазоне от 0,03% до 0,08%.

Мо является элементом, который обладает действием, улучшающим способность принимать закалку и увеличивающим прочность стального листа посредством образования карбонитрида. Для обеспечения такого действия содержание Мо предпочтительно составляет 0,01% или более. Тем не менее, чрезмерно высокое содержание Мо, превышающее 0,50%, приводит к ухудшению свариваемости. Таким образом, содержание Мо ограничивается пределами от 0,01% до 0,50%. Более предпочтительно содержание Мо находится в диапазоне от 0,05% до 0,30%.

Cr является элементом, который обладает действием, улучшающим способность к закалке и увеличивающим прочность стального листа. Для обеспечения такого действия содержание Cr предпочтительно составляет 0,01% или более. Тем временем, чрезмерно высокое превышение содержания Cr более 1,0% вызывает проявление более выраженной склонности к образованию дефектов сварки при сварке методом сопротивлением. Таким образом, содержание Cr предпочтительно ограничивается пределами от 0,01% до 1,0%. Более предпочтительно содержание Cr находится в диапазоне от 0,01% до 0,80%.

Си является элементом, который обладает действием, улучшающим способность к закалке и увеличивающим прочность стального листа посредством упрочнения твердого раствора или дисперсионного упрочнения. Для обеспечения такого действия содержание Cr предпочтительно составляет 0,01% или более. Тем не менее, содержание Cu, превышающее 0,50%, приводит к ухудшению обрабатываемости в горячем состоянии. Таким образом, содержание Cu предпочтительно ограничивается пределами от 0,01% до 0,50%. Более предпочтительно содержание Cu находится в диапазоне от 0,10% до 0,40%.

Ni является элементом, который обладает действием, улучшающим способность к закалке, увеличивающим прочность стального листа и улучшающим гладкость поверхности стального листа. Для обеспечения такого действия содержание Ni предпочтительно составляет 0,01% или более. Однако когда содержание Ni превышает 0,50%, данный эффект достигает насыщения; следовательно, эффект от увеличения содержания Ni не достигается, что является недостатком с точки зрения стоимости. Таким образом, содержание Ni предпочтительно ограничивается пределами от 0,01% до 0,50%. Более предпочтительно содержание Ni находится в диапазоне от 0,10% до 0,45%.

Са: от 0,0005% до 0,005%.

Са является элементом, который связывает S в форме CaS, сфероидизируя сульфидные включения для контроля формы включений и уменьшая деформацию кристаллической решетки основного металла вокруг включений со снижением способности захватывать водород. Значительном образом это действие проявляется при содержании Са в 0,0005% или более. Однако превышение содержания Са более 0,005% ведет к увеличению содержания СаО, тем самым ухудшая коррозионную стойкость и вязкость. Таким образом, содержание Са предпочтительно ограничивается пределами от 0,0005% до 0,005%. Более предпочтительно содержание Са находится в диапазоне от 0,0009% до 0,003%.

Остальная часть, помимо описанных выше компонентов, представлена Fe и неизбежными примесями. В качестве неизбежных примесей приемлемыми являются 0,005% или менее N, 0,005% или менее О, 0,003% или менее Mg и 0,005% или менее Sn.

N: 0,005% или менее.

N неизбежно содержится в стали. Чрезмерно высокое содержание N часто вызывает растрескивание материала стали (сляб) в процессе получения отливки. Таким образом, содержание N предпочтительно ограничивается 0,005% или менее. Более предпочтительно содержание N составляет 0,004% или менее.

О: 0,005% или менее.

О присутствует в стали в форме различных оксидов, вызывающих ухудшение перерабатываемости в горячем виде, коррозионной стойкости, вязкости и т.д. Таким образом, в настоящем изобретении, при том, что содержание О предпочтительно минимизировано, содержание О в 0,005% или менее является приемлемым. Предельное снижение содержания О приводит к увеличению стоимости очистки. Таким образом, содержание О предпочтительно ограничивается 0,005% или менее.

Mg: 0,003% или менее.

Как и в случае с Са, Mg обладает способностью образовывать оксид и сульфид и оказывать действие по сдерживанию образования крупнозернистого MnS. Превышение содержания Mg более 0,003% часто вызывает образование кластеров оксида Mg и сульфида Mg, тем самым ухудшая вязкость. Таким образом, содержание Mg предпочтительно ограничивается 0,003% или менее.

Sn: 0,005% или менее.

Sn вносится из скрапа, который применяется в качестве сырья для производства стали. Sn является элементом, который, по-видимому, выделяется на границах зерен. Большое превышение содержания Sn свыше 0,005% приводит к снижению прочности по границам зерен, тем самым ухудшая вязкость. Таким образом, содержание Sn предпочтительно ограничивается 0,005% или менее.

Толстостенный высокопрочный горячекатаный стальной лист согласно настоящему изобретению имеет вышеописанную композицию и микроструктуру, в который разность ΔD между средним размером зерна (мкм) ферритной фазы, служащей в качестве основной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины, и средним размером зерна (мкм) ферритной фазы, служащей в качестве основной фазы в середине стального листа в направлении толщины, составляет 2 мкм или менее, и в которой разность ΔV между долей содержания (объемные проценты) второй фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины и долей содержания (объемные проценты) второй фазы в середине стального листа в направлении толщины составляет 2% или менее. Термин «феррит», который является основной фазой горячекатаного стального листа согласно настоящему изобретению, включает бейнит, продукты низкотемпературного превращения, такие как бейнитный феррит, и их смеси. Примеры второй фазы включают перлит, мартенсит, аустенитно-мартенситную составляющую (МА) и их смешанные фазы.

Только в случае, когда ΔD равняется 2 мкм или менее и ΔV составляет 2% или менее, низкотемпературная ударная вязкость толстостенного высокопрочного горячекатаного стального листа значительно улучшается и, в частности, значительно улучшаются показатели DWTT и CTOD, полученные на полнотолщинных испытательных образцах.

В случае, когда одна из величин ΔD и ΔV находится вне вышеуказанного диапазона, как видно из фиг.1, т.е. DWTT оказывается выше -35°С ухудшаются показатели DWTT и ухудшается низкотемпературная ударная вязкость. Таким образом, в настоящем изобретении микроструктура ограничивается микроструктурой, в который разность ΔD между средним размером зерна (мкм) ферритной фазы, служащей в качестве основной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины, и средним размером зерна (мкм) ферритной фаза, служащей в качестве основной фазы в середине стального листа в направлении толщины, составляет 2 мкм или менее, и в которой разность ΔV между долей содержания (объемные проценты) второй фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины и долей содержания (объемные проценты) второй фазы в середине стального листа в направлении толщины составляет 2% или менее.

Кроме того, авторы изобретения показали, что в случае горячекатаного стального листа, имеющего микроструктуру с ΔD 2 мкм или менее и ΔV 2% или менее, разность ΔD* между средним размером зерна (мкм) ферритной фазы, служащей в качестве основной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины, и средним размером зерна (мкм) ферритной фазы, служащей в качестве основной фазы вдали от поверхности стального листа в направлении толщины на расстоянии 1/4 толщины, составляет 2 мкм или менее, разность ΔV* между долей содержания (%) второй фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины и долей содержания (%) второй фазы вдали от поверхности стального листа в направлении толщины на расстоянии 1/4 толщины составляет 2% или менее, разность ΔD** между средним размером зерна (мкм) ферритной фазы, служащей в качестве основной фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины, и средним размером зерна (мкм) ферритной фазы, служащей в качестве основной фазы вдали от поверхности стального листа в направлении толщины на расстоянии 3/4 толщины составляет 2 мкм или менее и разность ΔV** между долей содержания (%) второй фазы на расстоянии 1 мм от поверхности стального листа в направлении толщины и долей содержания (%) второй фазы вдали от поверхности стального листа в направлении толщины на расстоянии 3/4 толщины составляет 2% или менее.

Более того, толстостенный высокопрочный горячекатаный стальной лист согласно настоящему изобретению предпочтительно имеет на поверхности стального листа однородную прокатную окалину толщиной 3-30 мкм.

В случае, когда прокатная окалина, которая образуется на поверхности, имеет толщину менее 3 мкм, коэффициент теплопередачи снижается по сравнению со случаем большей толщины, приводя к снижению прочности на разрыв, как показано на фиг.4А. Это приводит к увеличению температуры прекращения охлаждения в середине стального листа в направлении толщины, вызывая ухудшение вязкости. В случае, когда прокатная окалина частично имеет толщину менее 3 мкм, происходит неравномерное охлаждение, приводящее к локальным уменьшениям прочности. В случае, когда прокатная окалина имеет толщину более 30 мкм, коэффициент теплопередачи увеличивается по сравнению со случаем меньшей толщины, приводя к увеличению прочности на разрыв, как показано на фиг.4А. Это приводит к чрезмерному увеличению прочности участка поверхностного слоя, вызывая ухудшение вязкости. В случае, когда прокатная окалина частично имеет толщину более 30 мкм, происходит неравномерное охлаждение, ведущее к локальным увеличениям прочности и приводя, тем самым, к ухудшению пластичности. Таким образом, толщина прокатной окалины, которая образуется на поверхности, ограничивается пределами от 3 до 30 мкм. В случае, когда толщину прокатной окалины, которая образуется на поверхности, регулируют так, чтобы она находилась внутри этого диапазона, снижаются колебания в прочности и пластичности стального листа, тем самым улучшая однородность материала в различных участках стального листа.

Помимо этого, предпочтительно горячекатаный стальной лист согласно настоящему изобретению имеет описанную выше композицию, описанную выше микроструктуру и распределение твердости, при котором разность ΔHV между твердостью по Виккерсу HV1мм на расстоянии 1 мм от поверхности стального листа в направлении толщины и твердостью по Виккерсу HV½t в середине стального листа в направлении толщины составляет 50 единиц или менее.

Величина ΔHV, превышающая 50 единиц, способна вызывать локальные увеличения прочности, тем самым ухудшая пригодность трубы к формованию и ухудшая качество округлости трубы. Таким образом, в настоящем изобретении разность ДНУ между HV1мм и HV½t ограничивается 50 единицами или менее.

Помимо этого, предпочтительно горячекатаный стальной лист согласно настоящему изобретению имеет описанную выше композицию, описанную выше микроструктуру, и в этой микроструктуре минимальное расстояние между пластинками фазы бейнита (включая бейнитно-ферритную фазу) или фазы закаленного мартенсита на расстоянии 1 мм от поверхности стального листа в направлении толщины составляет 0,1 мкм или более.

Горячекатаный стальной лист, имеющий такую структуру, обладает превосходной пригодностью к формованию в виде трубы.

Ниже описывается предпочтительный способ получения горячекатаного стального листа согласно настоящему изобретению.

В отношении способа получения материала стали следует отметить, что предпочтительно расплавленную сталь, имеющую вышеприведенную композицию, готовят обычным способом в конвертере или другим подобным образом и ей придается форма, такая как сляб, способом обычного литья, например, способом непрерывной разливки. Однако настоящее изобретение не ограничивается данным способом.

Материал стали, имеющий данную композицию, нагревают и подвергают горячей прокатке. Горячая прокатка включает черновую прокатку, которая придает материалу стали форму листовой заготовки, и чистовую прокатку, с помощью которой листовая заготовка преобразуется в горячекатаный стальной лист.

Температурой нагревания материала стали является температура, при которой материал стали может быть прокатан в горячекатаный стальной лист. Хотя специальным образом ограничивать температуру нагревания не требуется, температура нагревания предпочтительно находится в диапазоне от 1100°С до 1300°С. Температура нагревания ниже 1100°С приводит высокому сопротивлению деформации, увеличивая давление при прокатке и приводя к чрезмерно высокой нагрузке на прокатный стан. Температура нагревания выше 1300°С приводит к образованию крупных кристаллических зерен, ухудшая низкотемпературную ударную вязкость, увеличивая количество образующейся окалины и снижая текучесть. Таким образом, температура нагревания во время горячей прокатки предпочтительно находится в диапазоне от 1100°С до 1300°С.

Нагретый стальной материал подвергают черновой прокатке в листовую заготовку. Параметры черновой прокатки специальным образом не ограничиваются при условии, что получаемая листовая заготовка имеет требуемые габариты. С точки зрения обеспечения низкотемпературной ударной вязкости температура завершения черновой прокатки предпочтительно составляет 1050°С или ниже.

В настоящем изобретении материал стали подвергают обработке по удалению окалины, при которой первичная окалина, которая образуется на поверхности материала стали в результате нагревания, перед черновой прокаткой удаляется с помощью чернового окалиноломателя (RSB) для черновой клети. Помимо обработки по удалению окалины, выполняемой перед черновой прокаткой, такая обработка может также неоднократно дополнительно проводиться и в ходе черновой прокатки. Для регулирования толщины прокатной окалины продукта (горячекатаного стального листа) в соответствии с подходящим диапазоном предпочтительно избегать чрезмерного применения окалиноломателя.

Получаемую листовую заготовку затем подвергают чистовой прокатке. Предпочтительно температура начала чистовой прокатки регулируется осуществляемым ускоренным охлаждением листовой заготовки перед чистовой прокаткой или, например, вибрационной обработке на столе. Это делает возможным увеличение степени обжатия (эффективной степени обжатия) в чистовой клети в температурной области, эффективной для улучшения вязкости. В настоящем изобретении температура, используемая при чистовой прокатке, определяется температурой на поверхности.

При чистовой прокатке конечная температура на входе (FET) предпочтительно устанавливается в диапазоне от 800°С до 1050°С, а конечная температура на выходе (FDT) устанавливается в диапазоне от 750°С до 950°С. При конечной температуре на выходе (FDT) менее 800°С участок вблизи поверхности чрезмерно охлаждается, так что температура этого участка может опуститься ниже точки фазового перехода Ar3, тем самым приводя к образованию неоднородной микроструктуры в направлении толщины с ухудшением вязкости. FET выше 1050°С может вызвать образование вторичной окалины в чистовой клети, затрудняя регулирование толщины прокатной окалины в требуемом диапазоне. При конечной температуре на выходе (FDT) менее 750°С участок вблизи поверхности может иметь температуру ниже точки фазового перехода Ar3, что ведет к образованию неоднородной микроструктуры в направлении толщины с ухудшением вязкости. FDT выше 950°С может вызвать образование вторичной окалины в чистовой клети, затрудняя регулирование толщины прокатной окалины в требуемом диапазоне.

Предпочтительно конечную температуру на входе регулируют путем ускоренного охлаждения листовой заготовки перед чистовой прокаткой или, например, путем вибрации на столе. Это делает возможным увеличение степени обжатия в чистовой клети в температурной области, эффективной для улучшения вязкости. Кроме того, в настоящем изобретении материал стали подвергают обработке по удалению окалины, при которой образующуюся на листовой заготовке вторичную окалину перед чистовой прокаткой удаляют с помощью чистового окалиноломателя (FSB) для чистовой клети. В дополнение к обработке по удалению окалины, выполняемой перед чистовой прокаткой, такая обработка может неоднократно осуществляться и между клетями чистового прокатного стана с применением для этой цели охлаждения. Во время обработки по удалению окалины листовая заготовка предпочтительно имеет температуру от 800°С до 1050°С. Для регулирования толщины прокатной окалины продукта (горячекатаного стального листа) в требуемом диапазоне предпочтительно избегать чрезмерного применения окалиноломателя. Обработка по удалению окалины может также корректировать конечную температуру на входе.

При чистовой прокатке эффективная степень обжатия для улучшения вязкости предпочтительно составляет 20% или более. Термин «эффективная степень обжатия» обозначает общую величину обжатия (%) при температуре 950°С или ниже. Для достижения требуемого увеличения вязкости во всей толщине эффективная степень обжатия в середине стального листа в направлении толщины предпочтительно должна составлять 20% или более. После завершения горячей прокатки (чистовая прокатка) горячекатаный стальной лист предпочтительно подвергают ускоренному охлаждению на рольганге для горячего металла. Ускоренное охлаждение предпочтительно начинается, когда в середине стального листа в направлении толщины температура равняется 750°С или выше. В случае, когда температура в середине стального листа в направлении толщины составляет менее 750°С, образуется высокотемпературный феррит (полигональный феррит), вследствие чего С, выделившийся в ходе превращение γ-фазы в α-фазу, образует вторую фазу вокруг полигонального феррита. Тем самым доля содержания второй фазы в середине стального листа в направлении толщины увеличивается, делая невозможным получение вышеописанной требуемой микроструктуры.

Ускоренное охлаждение предпочтительно осуществляют до достижения в середине стального листа в направлении толщины температуры прекращения охлаждения BFS или ниже при средней скорости охлаждения 10°С/с или более. Средняя скорость охлаждения определяется как средняя скорость охлаждения в диапазоне температур от 750°С до 650°С.