Изобретение относится к области модификации поверхности металлов и сплавов и может быть использовано в машиностроении в производстве деталей, работающих в условиях трения скольжения.

Известен способ повышения износостойкости поверхности изделий из металлов и сплавов (см. Гусева М.И. Ионная имплантация в металлах. - Поверхность. Физика, химия, механика. 1982. - №4. - С.27-50), который заключается в облучении поверхности материала ионами азота с энергией 10…15 кэВ и дозой облучения 1019 см-2. Ионы азота образуются при ионизации напускаемого в источник ионов газа. Недостатком такого способа является невозможность строго контроля за внедрением ионов азота в поверхность обрабатываемого металла и сплава. Это приводит к снижению воспроизводимости результатов.

Известен способ повышения износостойкости и усталости изделий из стали 30ХГСНА путем имплантации ионов нейтрального газа гелия с энергией 40 кэВ и дозой имплантации 1017 см-2 (см. Васильева Е.В. и др. Влияние ионной имплантации на свойства изделий из стали 30ХГСНА. - Вестник машиностроения. 1986. - №1. - С.13-15). Данный способ позволяет повысить усталость обработанной поверхности изделий. Однако, это увеличение не достигает значении, свойственных для имплантации азотом, а износостойкость обработанных изделий практически не повышается по сравнению с изделиями, не подвергавшимися обработке.

Наиболее близким к предполагаемому изобретению по техническому решению и достигаемому результату является способ ионно-лучевой обработки конструкционной стали, заключающийся в осуществлении последовательной многоэлементной ионной имплантации (Белый А.В., Кукареко В.А., Лободаееа О.В., Таран И.И., Ших С.К. Ионно - лучевая обработка металлов, сплавов и керамических материалов. - Минск: Изд-во ФТИ НАИБ, 1998. - 220 с.). Последовательная ионная имплантация заключается в том, что обрабатываемая поверхность вначале подвергается бомбардировке ионами инертного газа (аргон, гелий, неон), а затем имплантации ионов азота. Применение последовательной имплантации позволяет повысить износостойкость поверхности имплантированных материалов.

Существенные недостатки прототипа заключаются в следующем: невозможность получения одновременно многоэлементного пучка, содержащего ионы инертных газов и азота; сложность в управлении при переключении подачи с одного имплантируемого газа на другой; ограниченное увеличение износостойкости обработанной поверхности деталей. Увеличение дозы имплантации ионов азота приводит к росту длительности цикла обработки и появлению задиров на имплантированной поверхности деталей при испытаниях на износ.

Предлагаемый способ ионной имплантации конструкционной стали и титановых сплавов обеспечивает снижение износа имплантированных деталей при эксплуатации в условиях сухого трения при комнатной температуре.

Технический результат, на достижение которого направлен заявляемый способ, обеспечивается тем, что имплантирование проводят с поочередной подачей инертного газа (например, аргона) и азота, суммарную дозу имплантации азота выбирают в интервале (1…5)1017 ион/см2, а суммарную дозу имплантации инертного газа выбирают в интервале (0,1…0,25)·D, где D - доза имплантирования ионами азота.

Заявляемый способ включает в себя следующую последовательность операций:

- облучение обрабатываемой поверхности стали ионами инертного газа (аргона) в течение 30…45 минут с энергией 10…15 кэВ;

- облучение обрабатываемой поверхности стали ионами азота с энергией 10…15 кэВ;

- повторное облучение обрабатываемой поверхности стали ионами инертного газа (аргона) в течение 30…45 минут с энергией 10…15 кэВ;

- облучение обрабатываемой поверхности стали ионами азота с энергией 10…15 кэВ;

- осуществление приведенных выше операций с получением суммарной дозы имплантации азота в интервале (1…5)·1017 ион/см2, а суммарной дозы имплантации аргона до (0,1…0,25)·D, где D - доза имплантирования ионами азота.

Подробнее сущность заявляемого способа поясняется графиками:

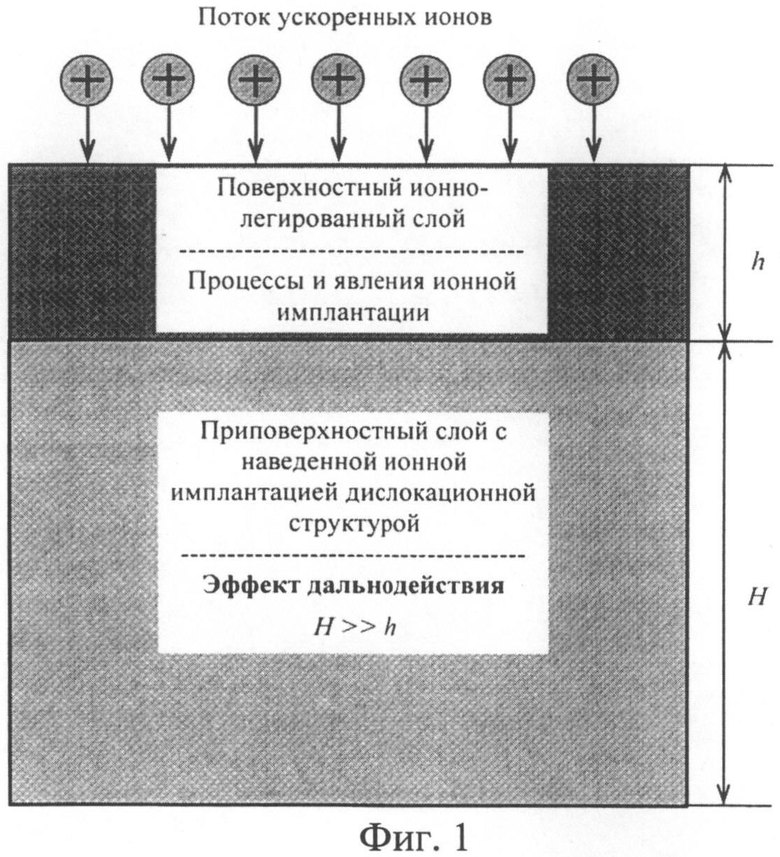

- на фиг.1 - приведена схема строения поверхностного слоя металлического материала при ионной имплантации;

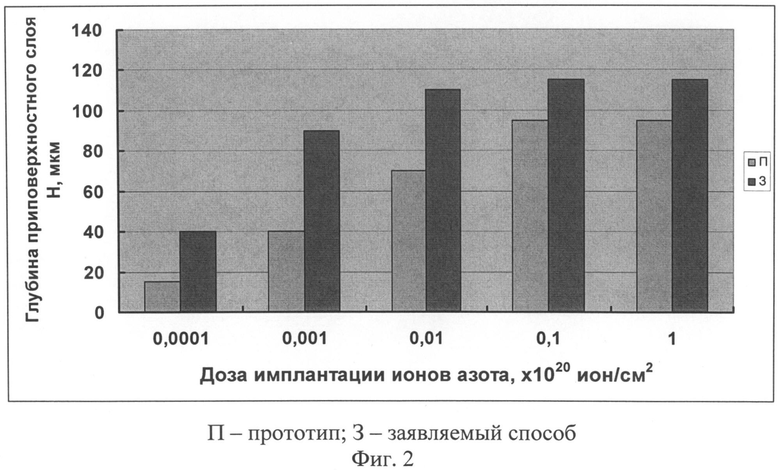

- на фиг.2 - показан график изменения глубины приповерхностного слоя с дислокационной структурой, наведенной ионной имплантацией, в зависимости от дозы имплантирования азота;

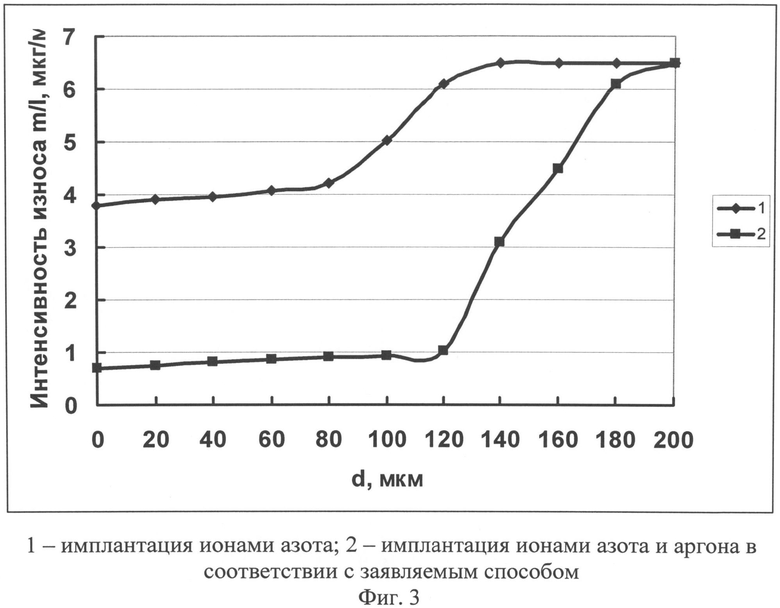

- на фиг.3 - представлен график интенсивности износа имплантированной стали 30ХГСН2А при обработке ионами азота (1) и по заявляемому способу (2);

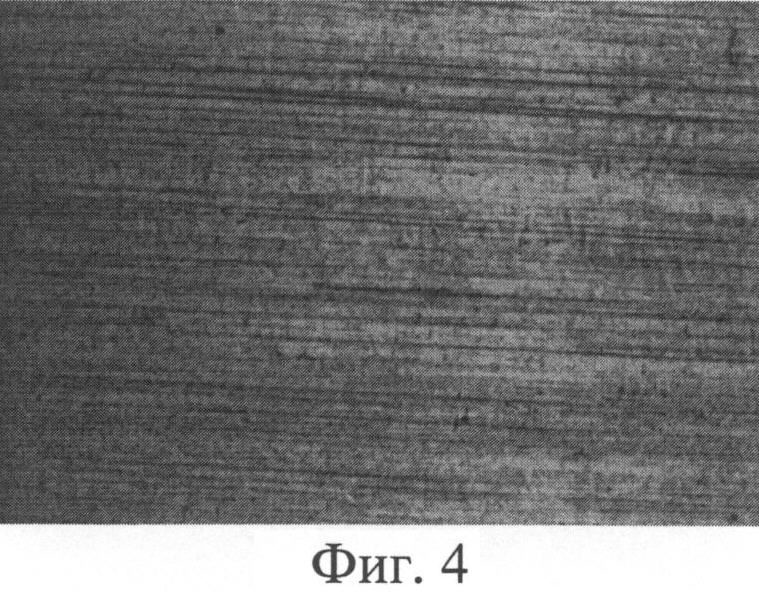

- на фиг 4 - показана топология поверхности стали 30ХГСН2А, имплантированной ионами азота с дозой 3·1017 ион/см2 и ионами аргона с дозой 4,5·1016 ион/см2 после испытаний на износ.

Осуществление программируемого периодического изменения состава имплантируемых ионов с азота на аргон позволяет создавать большое число радиационных дефектов в поверхностном слое обрабатываемой детали. Бомбардировка ионами аргона обеспечивает распыление с поверхности оксидов и повышения ее активности. Переход с имплантации ионов аргона и имплантацию ионов азота обеспечивает более глубокое их проникновение в обрабатываемую поверхность и увеличение глубины приповерхностного слоя с измененной дислокационной структурой. На фиг.1 представлено схематически строение обрабатываемой поверхности металлического материала при ионной имплантации.

Металлографические исследования с применением просвечивающего электронного микроскопа показали, что глубина приповерхностного слоя Н изменяется с увеличением дозы имплантации ионов азота (фиг.2). Максимальная величина Н указанного слоя при имплантации только ионами азота достигается при дозе 1019 ион/см2. Применение заявляемого способа имплантирования, основанного на программируемом изменении сорта ионов газов, позволяет достичь такой же глубины приповерхностного слоя, но при значительно меньшей величине дозы имплантации азота - (1…5)·1017 ион/см2 (фиг.2).

При дозе имплантации ионов азота менее 1017 ион/см2 глубина приповерхностного слоя Н не достигает свой максимальной величины, что сказывается на воспроизводимости результатов испытаний на износ. Увеличение дозы имплантации ионов азота свыше 5·1017 ион/см2 не целесообразно так как при этом существенно возрастает время осуществления процесса, а изменений в глубине приповерхностного слоя практически не наблюдается.

Поэтому при использовании заявляемого способа имплантации целесообразно ограничивать дозу имплантации азота пределами (1…5)·1017 ион/см2.

Помимо дозы имплантации ионов азота глубина приповерхностного слоя определяется еще и дозой имплантации ионов инертного газа (аргона).

При дозе имплантации аргона менее 0,1D, где D - доза имплантирования ионами азота, не происходит образования достаточного количества радиационных дефектов в поверхностном слое обрабатываемого материала. Поэтому при указанной дозе имплантации аргона в сочетании с дозой имплантации азота в пределах (1…5)·1017 ион/см2 не происходит существенного возрастания глубины Н приповерхностного слоя и износостойкости облученных материалов по сравнению с имплантацией ионами азота.

При дозе имплантации аргона более 0,25D, где D - доза имплантирования ионами азота, глубина Н приповерхностного слоя достигла своей максимальной величины и ее увеличения не происходит. В то же время при таких дозах наблюдается явление «распухания» и охрупчивания металла, которые усиливаются при увеличении дозы, что проявляется в снижении износостойкости.

Наряду с увеличением износа повышение дозы имплантации аргона более 0,25D сопровождается увеличением длительности обработки. Поэтому целесообразно ограничить дозу имплантации аргона интервалом (0,1…0,25)·D (фиг.3).

В отличие от прототипа, где имплантация осуществляется только ионами одного газа (азота), попеременная подача азота и инертного газа (аргон) позволяет оперировать большим числом переменных параметров. Кроме изменения энергии и дозы имплантации, возможны еще вариации по частоте следования и длительности периодов имплантирования каждым из газов.

Для осуществления предлагаемого способа в имплантере используется специальный блок, позволяющий задавать длительность подачи каждого из газов и программировать частоту их смены.

Пример конкретного выполнения. Для оценки влияния заявляемого способа ионной имплантации на износостойкость стали 30ХГСН2А была выполнена имплантация втулок диаметром 12 мм из указанной стали в состоянии после закалки и отпуска. Испытания проводились на специальном стенде, обеспечивающим заданное по величине усилие прижатия контртела к поверхности втулки и регистрацию момента страгивания болта при его вращении в контакте с контртелом.

Для имплантации втулки помещались в вакуумный объем, откачиваемый вакуумными насосами: форвакуумным и диффузионным паромасляным. Платформа, на которой крепятся втулки, вращается вокруг оси, смещенной относительно катодного узла таким образом, чтобы рабочая поверхность втулок попадала под поток ионов. Обработка длится в зависимости от выбранной дозы 15-30 минут. В конкретном примере выполнения падающая доза облучения 3·1017 ион/см2 набиралась за 18 минут. Длительность единичного периода подачи азота составляла 2-2,5 минуты, а длительность подачи аргона 45-60 с.

Исследование режимов имплантации и результаты испытаний обработанных втулок из стали 30ХГСН2А позволили выбрать оптимальные режимы облучения по дозе (табл.1).

Таким образом, интенсивность изнашивания поверхности имплантированной стали 30ХГСН2А существенно снижается при попеременной имплантации ионами азота с дозой (1…5)·1017 ион/см2 и ионами аргона с дозой (0,1…0,25)·D, где D - доза имплантирования ионами азота.

Анализ топологии поверхности втулок после испытаний на износостойкость показа, что при увеличении дозы имплантации аргона свыше 0,25D наблюдается выкрашивание поверхности на отдельных участках (фиг.4), приводящее к повышению интенсивности изнашивания.

Из представленных экспериментальных данных следует, что использование заявляемого способа ионной имплантации обеспечивает повышение износостойкости обработанных деталей из металлических материалов, в частности стали 30ХГСН2А, при их эксплуатации в условиях трения скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2014 |

|

RU2581536C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2465373C1 |

| СПОСОБ ИМПЛАНТАЦИИ ИОНАМИ АЗОТА ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2014 |

|

RU2585149C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2013 |

|

RU2529337C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ СТАЛИ 30ХГСН2А | 2010 |

|

RU2430991C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2016 |

|

RU2637189C1 |

| СПОСОБ ИМПЛАНТАЦИИ КОНСТРУКЦИОННОЙ СТАЛИ ИОНАМИ МЕДИ И СВИНЦА | 2011 |

|

RU2458182C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2470091C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ КОНСТРУКЦИОННОЙ СТАЛИ ИОНАМИ МЕДИ И СВИНЦА | 2010 |

|

RU2442843C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2482218C1 |

Изобретение относится к области модификации поверхности металлов и сплавов и может быть использовано в машиностроении при производстве деталей, работающих в условиях трения скольжения. В обрабатываемую поверхность поочередно имплантируют ионы азота и ионы инертного газа. Дозу имплантации ионов инертного газа устанавливают в интервале (0,1…0,25)·D, где D - доза имплантации ионами азота, которую выбирают в интервале (1…5)·1017 ион/см2. Изобретение позволяет повысить износостойкость обработанной поверхности за счет увеличения глубины приповерхностного слоя. 4 ил., 1 табл., 1 пр.

Способ имплантации ионами газов поверхности металлов и сплавов, при котором в обрабатываемую поверхность имплантируют ионы азота, отличающийся тем, что поочередно с азотом проводят имплантацию ионами инертного газа, дозу имплантации которых выбирают в интервале (0,1…0,25)·D, где D - доза имплантирования ионами азота, которую выбирают в интервале (1…5)·1017 ион/см2.

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1992 |

|

RU2039126C1 |

| СПОСОБ КОРРОЗИОННОЙ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СПЛАВОВ | 1990 |

|

RU1753736C |

| SU 1455761 A1, 10.03.2000 | |||

| Способ обработки стальных изделий | 1989 |

|

SU1670968A1 |

| US 7229675 B1, 12.06.2007 | |||

| US 6797335 B1, 28.09.2004 | |||

| US 20110117514 A1, 19.05.2011. | |||

Авторы

Даты

2014-03-10—Публикация

2012-06-25—Подача