Предлагаемое изобретение относится к области ионно-лучевой вакуумной обработки материалов и может быть использовано в машиностроении для повышения эксплуатационных свойств деталей машин и механизмов.

Известен способ ионной имплантации, при котором поверхность обрабатываемой детали подвергается воздействию пучка ионов меди с дозой (1-5)⋅1017 ион/см2 (Овчинников В.В., Козлов Д.А., Якутина С.В. Исследование свойств поверхности стали 30ХГСН2А после имплантации ионами меди // Машиностроение и инженерное образование. 2009. №2. С. 7-13).

Недостатком данного способа является ограниченное увеличение износостойкости и коррозионной стойкости обработанной поверхности деталей. Увеличение дозы имплантирования ионов меди не приводит к росту коррозионной стойкости имплантированной поверхности.

Наиболее близким по технической сущности к заявляемому способу ионной имплантации является способ, при котором поверхность обрабатываемой детали подвергается воздействию пучка ионов меди и свинца с дозой (1-5)⋅1017 ион/см2, который получают за счет использования в качестве материала катода имплантера монотектического сплава меди с 36% свинца (Овчинников В.В., Якутина С.В., Козлов Д.А., Немов А.С. Свойства и состав поверхности стали 30ХГСН2А в зависимости от дозы облучения ионами меди и свинца // Известия МГИУ. 2010. №3. С. 15-20). Применение монотектического сплава меди со свинцом позволяет значительно повысить глубину проникновения имплантируемых ионов, что способствует росту усталостных свойств стали.

Существенным недостатком прототипа является повышение коэффициента трения скольжения при введении ионов свинца в поверхностный слой стали и соответствующее снижение ее износостойкости. Кроме того, детали отличаются невысокой коррозионной стойкостью в условиях трения с приложением внешней нагрузки в условиях воздействия агрессивной среды, например морского тумана.

Заявляемый способ ионной имплантации поверхностей деталей из конструкционной стали обеспечивает повышение износостойкости и коррозионной стойкости деталей в условиях трения с приложением внешней нагрузки к трущимся деталям в агрессивной коррозионной среде.

Технический результат, на достижение которого направлен заявляемый способ, обеспечивается тем, что имплантацию конструкционной стали осуществляют при использовании в качестве материала катода сплава меди и железа с содержанием последнего 45-55%, причем дозу имплантации задают в пределах (7,1-9,5)⋅1017 ион/см2.

Подробнее сущность заявляемого способа поясняется чертежами:

на фиг. 1 - показана микроструктура сплава 50% медь - 50% железо (×150);

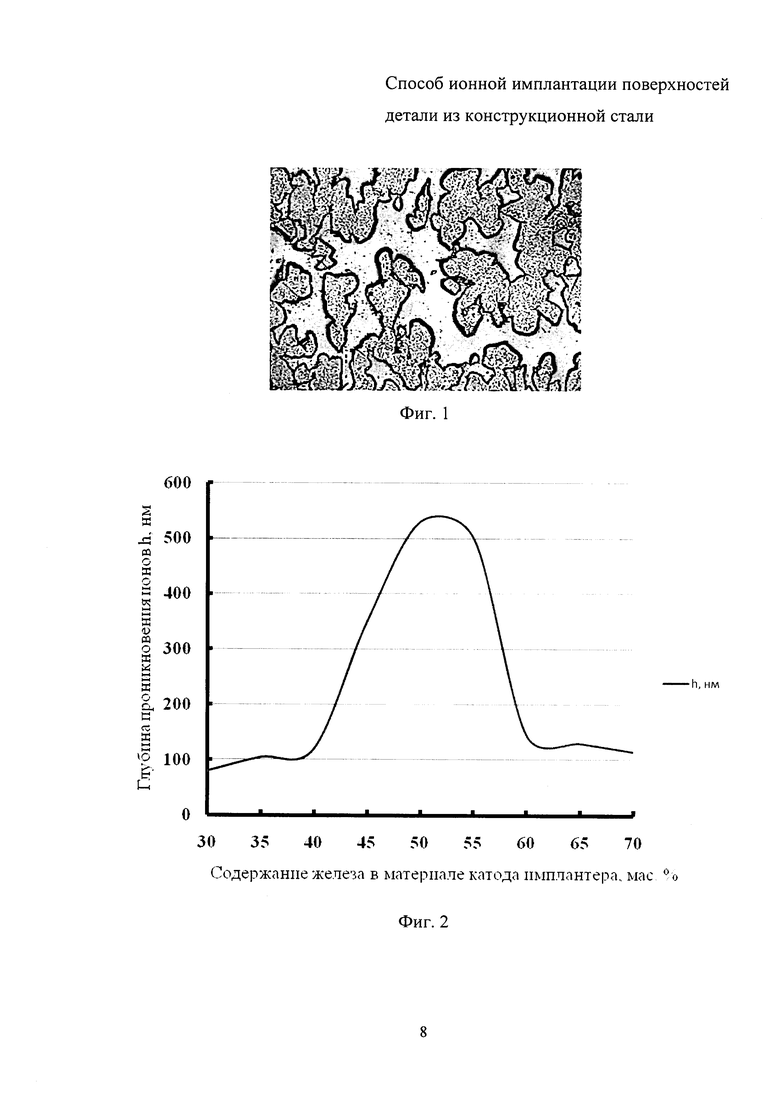

на фиг. 2 - приведена глубины проникновения ионов в сталь 30ХГСН2А в зависимости от содержания железа в материале катода;

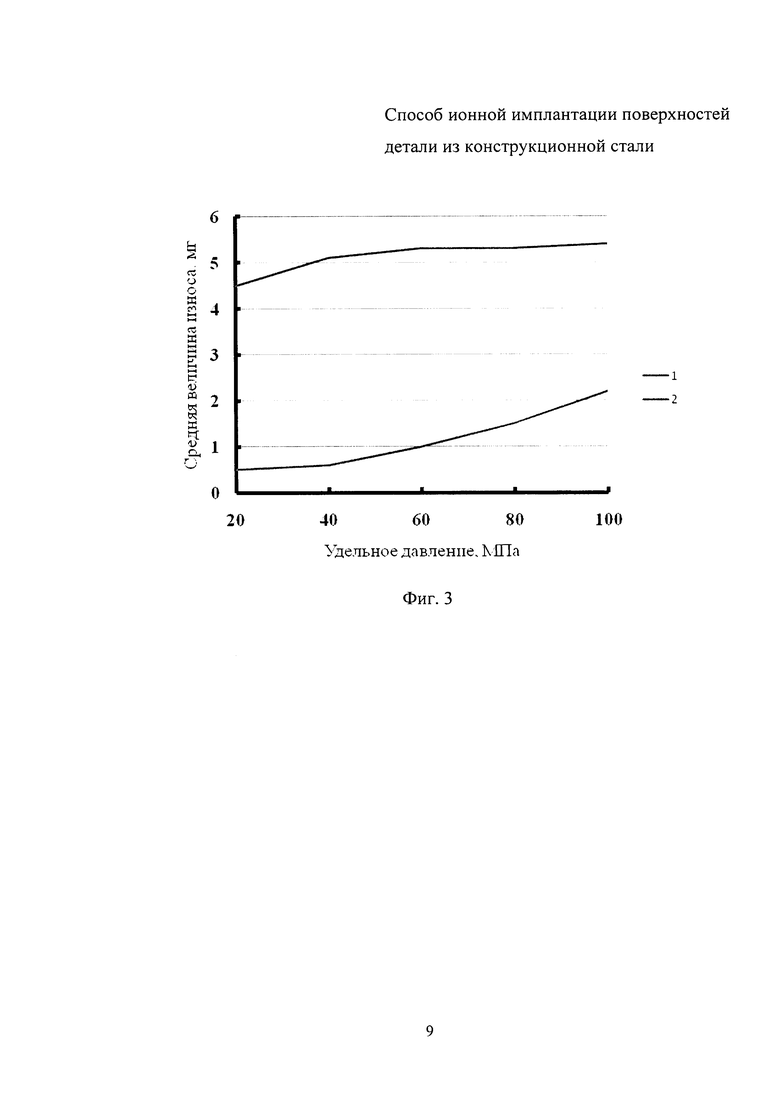

на фиг. 3 - зависимость весового износа от прилагаемой нагрузки при пути трения 1000 м исходных (1) и имплантированных (2) деталей.

Выполнение совместной имплантации ионами (медь, железо), близкими по массе к основе мишени (железо), позволяет создавать большое количество радиационных дефектов, по которым ионы меди проникают вглубь мишени. С помощью метода вторичной масс-спектрометрии установлено, что при одновременной имплантации ионов меди и железа при дозе 7,9⋅1017 ион/см2 глубина проникновения ионов меди в обрабатываемую сталь в 4,5 раза превышает глубину проникновения ионов меди при облучении ими стали при одинаковой дозе.

Максимальное значение глубины проникновения ионов в матрицу (стали 30ХГСН2А) достигается при использовании в качестве материала катода имплантера сплава меди с железом с содержанием железа 50%. Особенностью сплава меди с железом является то, что компоненты сплава являются несмешивающимися. Относительная простота получения сплавов меди с железом в наиболее практически важном интервале концентраций объясняется особенностями диаграммы равновесия этой системы: невысоким куполом расслоения в жидком состоянии и значительным содержанием железа в монотектической точке.

На фиг. 1 показан типичный фрагмент микроструктуры сплава медь-железо с содержанием железа 50% мас.%. Основной особенностью рассматриваемой микроструктуры является концентрическое расположение железа и меди, фактически не взаимодействующих друг с другом и выступающих в виде чистых элементов с присущими им индивидуальными свойствами.

Из сплава меди с железом были изготовлены различные катоды имплантера, которые использовались для имплантирования образцов из стали 30ХГСН2А.

Проведение имплантации поверхностей детали из 30ХГСН2А катодом из сплава меди и железа, содержащим в своем составе более 55% железа, не приводит к повышению коррозионной стойкости по сравнению с деталями, не подвергавшимися облучению.

При использовании в качестве материала катода имплантера сплава меди с железом, содержащим менее 45% железа, не наблюдается увеличения износостойкости имплантированных деталей по сравнению с имплантацией медью из-за малой глубины проникновения ионов в поверхностный слой детали (фиг. 2).

Поэтому оптимальным следует признать материал катода имплантера с содержанием железа в сплаве с медью в диапазоне 45-55%.

При дозе имплантации менее 7,1⋅1017 ион/см2 не отмечается существенного увеличения износостойкости имплантированной стали 30ХГСН2А.

Увеличение дозы имплантирования свыше 9,5⋅1017 ион/см2 существенно не сказывается на коррозионной стойкости поверхностного слоя детали из стали 30ХГСН2А при значительном увеличении времени обработки стали. Также отмечается повышение весового износа имплантированной стали. Повышение весового износа является следствием образования нанотрещин по границам зерен с последующим скалыванием частиц материала при трении.

Использование имплантирования ионами сплава меди с железом, содержащим 45-55% железа, при дозе имплантирования (7,1-9,5)⋅1017 ион/см2 позволяет обеспечить устойчивое повышение коррозионной стойкости и износостойкости поверхностного слоя стали 30ХГСН2А.

Предлагаемый способ осуществляют следующим образом. Вакуумную камеру, в которой расположен источник ионов, откачивают до давления 10-3 Па. Производят ионную очистку изделия с помощью ионного источника. При этом энергия ионов не превышает 10-15 кэВ. Затем повышают энергию ионов до 40 кэВ, одновременно имплантируют ионы меди и железа с дозой (7,1-9,5)⋅1017 ион/см2, осуществляя формирование модифицированного поверхностного слоя.

Испытания на стойкость против общей коррозии выполнялись в соответствии с ГОСТ Р 52763-2007. Условия испытаний и состав раствора выбираются по ГОСТ Р 51201-2007.

Испытания имплантированных и контрольных образцов проводились в нейтральном соляном тумане. Для приготовления испытательного раствора применялась дистиллированная вода и хлористый натрий.

Исследование проводилось на образцах толщиной 1 мм и размером 50×80 мм, которые перед испытаниями взвешивались с точностью до 1 мг. На одну из сторон образца наклеивалась защитная пленка для предотвращения коррозии.

После испытаний, которые длятся 96 часов, защитную пленку удаляли. Продукты коррозии с поверхности образцов удаляли путем погружения образца в раствор соляной кислоты с плотностью 1,18 г/мл с добавлением 3,5 г гексаметилтрамина до 1 л. Затем образцы промывали в воде и подвергали сушке. После этого методом взвешивания определяли потерю массы образца в расчете на 1 м2 поверхности. Скорость коррозии по данному методу определяют по скорости убыли массы образца (ГОСТ 9.908-85).

Трибологические испытания проводились на автоматизированной машине трения по схеме «шарик-пластина» (модуль возвратно-поступательного движения). Для испытаний использовались образцы стали 30ХГСН2А размером 50×50 мм и толщиной 2 мм. Испытания проводились на воздухе. Эти испытания соответствуют международным стандартам ASTM G99-959, DIN50324 и ISO 20808.

Основные результаты исследований трибологических и коррозионных свойств имплантированных образцов представлены в таблице.

Имплантация ионов из сплава меди с железом в сталь 30ХГСН2А позволяет существенно снизить скорость коррозии и заметно повысить коррозионную стойкость (таблица) образцов после имплантации, а также износостойкость указанной стали.

Таким образом, проведенные испытания на износостойкость и коррозионную стойкость подтвердили, что имплантация стали 30ХГСН2А ионами меди и железа при использовании катодов из сплава меди с 45-55% железа и дозе имплантации (7,1-9,5)⋅1017 ион/см2 позволяет существенно повысить износостойкость и коррозионную стойкость деталей при сокращении длительности цикла обработки на 40-45%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2013 |

|

RU2529337C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2014 |

|

RU2581536C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2465373C1 |

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

| КАТОД УСТАНОВКИ ДЛЯ ИОННОЙ ИМПЛАНТАЦИИ | 2012 |

|

RU2501886C1 |

| СПОСОБ ИМПЛАНТАЦИИ КОНСТРУКЦИОННОЙ СТАЛИ ИОНАМИ МЕДИ И СВИНЦА | 2011 |

|

RU2458182C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2536843C1 |

| СПОСОБ ИМПЛАНТАЦИИ ИОНАМИ ГАЗОВ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2509174C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2482218C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ КОНСТРУКЦИОННОЙ СТАЛИ ИОНАМИ МЕДИ И СВИНЦА | 2010 |

|

RU2442843C1 |

Изобретение относится к способу ионной имплантации поверхностей детали из конструкционной стали и может быть использовано в машиностроении для повышения эксплуатационных свойств деталей машин и механизмов. Имплантацию конструкционной стали осуществляют с использованием катода из сплава меди и железа с содержанием последнего 45-55%. Дозу имплантации задают в пределах (7,1-9,5)⋅1017 ион/см2. В результате обеспечивается повышение износостойкости и коррозионной стойкости деталей в условиях трения с приложением внешней нагрузки к трущимся деталям в агрессивной коррозионной среде. 3 ил., 1 табл.

Способ ионной имплантации поверхностей детали из конструкционной стали, включающий бомбардировку обрабатываемой поверхности потоком ионов меди и железа, отличающийся тем, что в качестве катода имплантера используют катод из сплава меди с железом, содержащий 45-55% железа, при этом имплантацию осуществляют с дозой (7,1-9,5)⋅1017 ион/см2.

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ СТАЛИ 30ХГСН2А | 2010 |

|

RU2430991C1 |

| СПОСОБ ИМПЛАНТАЦИИ КОНСТРУКЦИОННОЙ СТАЛИ ИОНАМИ МЕДИ И СВИНЦА | 2011 |

|

RU2458182C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2465373C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2014 |

|

RU2581536C1 |

| US 20120286152 A1, 15.11.2012 | |||

| CN 0001865493 A, 22.11.2006 | |||

| Способ передачи и приема двоичных сигналов и устройство для его осуществления | 1987 |

|

SU1566397A1 |

Авторы

Даты

2017-11-30—Публикация

2016-08-10—Подача