Изобретение относится к лазерным методам резки пластин и может быть использовано в микроэлектронной промышленности для резки алмазных, карбидкремниевых, кремниевых и других подложек с изготовленными на них приборами без «выброса» и переосаждения материала подложек на сформированные приборы, стенки и окна технологической камеры.

Из предшествующего уровня техники известен способ химико-термической обработки материалов с инициированием поверхностной реакции при повышении температуры подложки, например, лазерно-индуцированных термохимических реакций окисления [1, 2, 3, 4, 5]. Однако использование кислорода (для резки алмаза) хотя и возможно, но не желательно для изготовленных на нем структур ввиду формирования дополнительных оксидов, а также образования на поверхности реза графита, который попадает и на сформированные структуры (приборы).

Известен способ для высокоточной лазерной резки хрупких неметаллических материалов - монокристаллы сапфира, кварца [6]. Способ включает нанесение надреза по линии реза, нагрев линии реза лазерным пучком и локальное охлаждение зоны нагрева с помощью хладоагента. Способ трудоемок, поскольку включает несколько стадий - нанесение надреза на пластину, фокусировку лазерного луча на надрез, лазерный разогрев надреза, охлаждение надреза. При этом в разрезаемом материале возникают механические напряжения, которые непредсказуемым образом могут влиять в процессе эксплуатации прибора.

Известно использование лазера для диссоциации молекул COF2 с целью получения радикалов фтора, которые использовались для травления кремния и тугоплавких материалов [7]. Однако наряду с радикалами фтора, образуются и частицы углерода (графита), который осаждается на приборах и стенках камеры.

Известно использование CO2-лазера для проведения фотохимических процессов разложения SF6 с целью получения радикалов фтора для травления кремния [8]. Помимо радикалов фтора появляются и чистая сера, и фрагменты SFx, где х=1÷5, которые могут осаждаться (особенно сера) на приборах и стенках реакционной камеры.

Известен способ травления соединений A3B5 в смеси NF3 или SF6 с H2, а также COF2/H2 [9]. Недостатки те же, что и в предыдущих способах.

Известен способ термического травления алмаза через промежуточную графитовую фазу с помощью атомарного водорода (или радикалов водорода) [10]. При этом температура процесса порядка 1200°C. Такое локальное термическое воздействие неизбежно приводит к возникновению механических напряжений, «разрядка» которых не предсказуема при эксплуатации приборов.

Известно изобретение [11], принятое за прототип, в котором помимо способа травления материалов во фторидных радикалах, рассмотрена и схема установки для лазерной стимуляции и диссоциации фторсодержащих молекул технологических газов. В описанном способе используется два лазера: He-Ne лазер и CO2-лазер. В качестве фторсодержащих газов используют NF3 и SF6. Рабочей смесью является водород (H2) с добавками вышеуказанных фторсодержащих газов. Недостатками метода является то, что приходится использовать несколько лазеров и не исключается возможность образования серы и фрагментов исходных молекул, которые имеют склонность к осаждению на стенках реакционной камеры, в том числе и на сформированных приборах.

Техническим результатом данного изобретения является возможность прецизионной лазерной резки без «выброса» и переосаждения материала подложек на сформированные приборы, стенки и окна технологической камеры.

Технический результат достигается за счет того, что в качестве газов используется F2 или HF. Тем самым при травлении алмаза (а также SiC, Si) образуются только летучие соединения CFx (x=1÷4), CHy (y=1÷4). Для проведения технологических процессов использовался один лазер на парах меди. Он позволяет фокусировать пучок до 2 мкм в диаметре и формировать полосу шириной 2 мкм, длиной 2,5 мм.

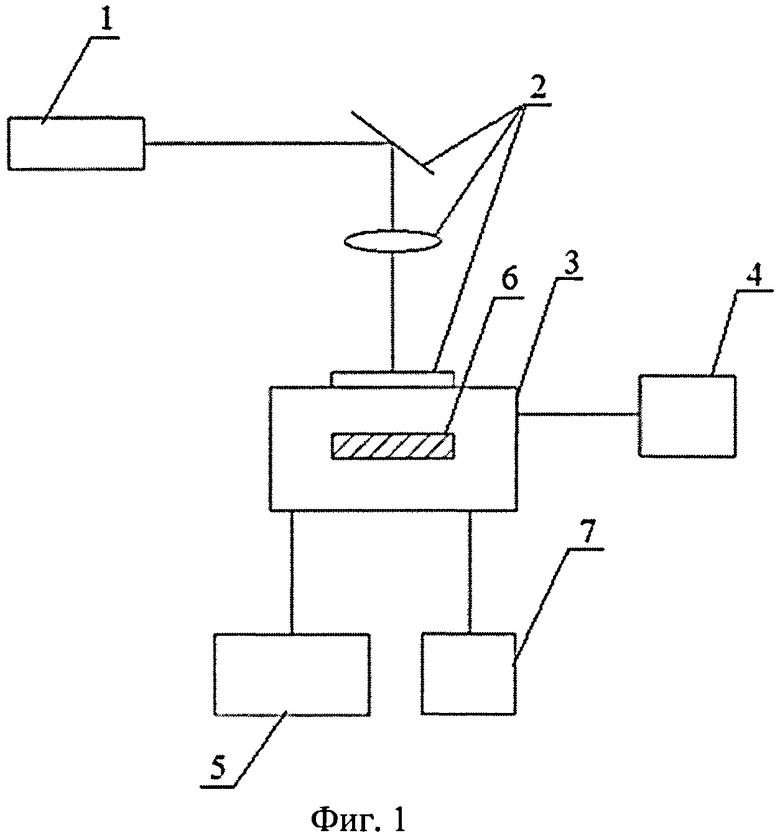

Установка, на которой проводились процессы, состоит из лазера (1) на парах меди, оптической системы (2), реакционной откачиваемой камеры (3), газового блока (4), системы прецизионного перемещения (5) обрабатываемой пластины (6) (координатный стол), вакуумного насоса (7). Блок-схема установки показана на чертеже.

Отличительной особенностью процесса является то, что химические реакции инициируются не только за счет термических процессов диссоциации газовых компонент, но и образования плазмы, а это происходит при понижении рабочего давления. Известно, что в плазме образуются не только радикалы, но и ионы, и тем самым общая скорость травления повышается по сравнению с радикальным травлением, то есть идет плазмохимический процесс травления под плавающим потенциалом от минус 15 до минус 20 В. Для проведения лазерно-плазмохимического процесса требуется меньше мощности по сравнению с чисто термохимическим процессом, а тем более термическим распылением разрезаемого материала.

Переход термохимического в плазмохимический процесс происходит при понижении рабочего давления с атмосферного вплоть до 1·10-2 Торр. Объем плазмы определяется диаметром пучка (или длиной и шириной линии), что эквивалентно ширине реза. Таким образом, осуществляется резка алмазной (SiC или Si) пластины с помощью плазмы, инициированной и поддерживаемой с помощью лазера на парах меди.

Пример 1. Осуществление способа резки лазерно-плазмохимической резки поликристаллической алмазной подложки диаметром 76 мм. Использовался лазер на парах меди с длиной волны 0,5782 мкм. Энергия в импульсе составляла 0,1 мДж, частота следования импульсов - 10 кГц, длительность импульса - 10 нс, диаметр фокусного пятна - 2 мкм. Давления в реакционной камере - атмосферное, газ - F2. При этих параметрах наблюдались пробои газа (плазменный разряд) в области фокусного пятна (области реза). Частота пробоев приблизительно 10÷15 Гц. В результате обработки поверхность реза была гладкой, без следов графита.

Пример 2. Поликристаллическая алмазная пластина диаметром 76 мм разрезалась лазером на парах меди с длиной волны 0,5106 мкм. Параметры технологического процесса:

- энергия в импульсе - 10 мДж;

- частота следования импульсов - 50 кГц;

- длительность импульса - 20 нс;

- диаметр фокусного пятна - 2 мкм;

- газ - F2;

- давление в реакционной камере - 1 Торр.

При этих параметрах в области фокусного пятна устойчиво существовал плазменный разряд и шел плазмохимический процесс травления. В результате обработки поверхность реза была гладкой, без следов графита.

Пример 3. Поликристаллическая алмазная пластина диаметром 76 мм разрезалась лазером на парах меди с длиной волны 0,5782 мкм. Параметры технологического процесса:

- энергия в импульсе - 100 мДж;

- частота следования импульсов - 100 кГц;

- длительность импульса - 50 нс;

- пучок шириной 2 мкм и длиной 2 мм;

- газ - F2;

- давление в реакционной камере - 1·10-2 Торр.

При этих условиях в области протяженного пятна устойчиво существовал разряд и шел плазмохимический процесс травления. В результате обработки поверхность реза была гладкой, без следов графита.

Пример 4. Поликристаллическая алмазная пластина диаметром 76 мм разрезалась лазером на парах меди с длиной волны 0,5782 мкм. Параметры технологического процесса:

- энергия в импульсе - 20 мДж;

- частота следования импульсов - 30 кГц;

- длительность импульса - 20 нс;

- диаметр фокусного пятна - 2 мкм;

- газ - HF;

- давление в реакционной камере - 1·10-1 Торр.

При этих параметрах в области фокусного пятна устойчиво существовал плазменный разряд и шел плазмохимический процесс травления. В результате обработки поверхность реза была гладкой, без следов графита.

Пример 5. Поликристаллическая алмазная пластина диаметром 76 мм разрезалась лазером на парах меди с длиной волны 0,5106 мкм. Параметры технологического процесса:

- энергия в импульсе - 50 мДж;

- частота следования импульсов - 75 кГц;

- длительность импульса - 35 нс;

- пучок шириной 2 мкм и длиной 2 мм;

- газ - HF;

- давление в реакционной камере - 5 Торр.

При этих условиях в области протяженного пятна устойчиво существовал разряд и шел плазмохимический процесс травления. В результате обработки поверхность реза была гладкой, без следов графита.

Источники информации

1. Д.В. Абрамов, В.Г. Прокошев, С.А. Буяров, С.М. Аракелян. Диагностика лазерно-индуцированных термохимических процессов на поверхности материалов. 6-я Международная конференция «Лазерные технологии - 98 (ILLA-98)», г.Шатура, с.115.

2. Д.В. Абрамов, В.Г. Прокошев, С.А. Буяров, В.Г. Прокошев, С.М. Аракелян. Численное моделирование лазерного термохимического окисления металлов. Международная конференция молодых ученых и специалистов «Оптика 99», 19-21 октября 1999 г., г.Санкт-Петербург, с.108.

3. Д.Т. Алимов, Ш. Атабаев, Ф.В. Бункин и др. Термохимические неустойчивости в гетерогенных процессах, стимулированных лазерным излучением. Поверхность. Физика, химия, механика. 1982, №8, с.12-21.

4. Н.В. Карлов, Н.А. Кириченко, Б.С Лукьянчук. Лазерная термохимия. М.: ЦентрКом, 1995, 368 с.

5. Д.В. Абрамов. Лазерно-индуцированные термохимические и гидродинамические процессы на поверхности вещества и их диагностика в реальном времени с помощью лазерного проекционного микроскопа. Автореферат диссертации на соискание ученой степени кандидата физико-математических наук. Специальность: 01.04.21 - лазерная физика. Владимирский государственный университет. Владимир. 2000 г.

6. RU 2224648 C1. 27.02.2004. B28D 5/00.

7. G.L. Loper et al. UV laser-generated fluorine atom etching of polycrystalline Si, Mo and Ti. Applied Physics Letters. Vol.46. Iss. 7.

8. T.J. Chuang. Multiple photon excited SF6 interaction with silicon surfaces. J. Chem. Phys. 74, 1453 (1981).

9. EP 0513940 A2. 19.11.1992. H01L 21/306.

10. US 5419798 A. 30.05.1995. C23F 1/02.

11. EP 0259572 B1. 25.09.1991. H01L 21/306.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной плазмохимической резки пластин | 2019 |

|

RU2731167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКВИДов С СУБМИКРОННЫМИ ДЖОЗЕФСОНОВСКИМИ ПЕРЕХОДАМИ В ПЛЕНКЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2006 |

|

RU2325005C1 |

| Способ резки хрупких неметаллических материалов | 2018 |

|

RU2688656C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2010 |

|

RU2431215C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭМИТТЕРА ИОНОВ ДЛЯ ЛАЗЕРНОЙ ДЕСОРБЦИИ-ИОНИЗАЦИИ ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2010 |

|

RU2426191C1 |

| СПОСОБ ЛАЗЕРНОГО УПРАВЛЯЕМОГО ТЕРМОРАСКАЛЫВАНИЯ САПФИРОВЫХ ПЛАСТИН | 2015 |

|

RU2582181C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОУГЛЕРОДНЫХ НАНОПОКРЫТИЙ | 2008 |

|

RU2391358C2 |

| Гетероэпитаксиальная структура с алмазным теплоотводом для полупроводниковых приборов и способ ее изготовления | 2020 |

|

RU2802796C1 |

| МАТЕРИАЛ ДЛЯ КАТОДА | 1995 |

|

RU2094891C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2007 |

|

RU2371397C2 |

Изобретение относится к лазерным методам резки пластин и может быть использовано в микроэлектронной промышленности для резки алмазных, карбидкремниевых, кремниевых и других подложек с изготовленными на них приборами. Технический результат - прецизионная лазерная резка без «выброса» и переосаждения материала подложек на сформированные приборы, стенки и окна технологической камеры. Способ лазерной резки алмазных подложек предусматривает фокусировку лазерного излучения на обрабатываемой поверхности в атмосфере в газовой смеси, содержащей соединения фтора, при этом химические реакции инициируются как за счет термических процессов диссоциации газовых компонент, так и за счет образования плазмы в атмосфере чистого фтора или чистого фтористого водорода при давлении от атмосферного до 1·•10-2 Торр. 1 ил.

Способ лазерной резки алмазных подложек, предусматривающий фокусировку лазерного излучения на обрабатываемой поверхности в атмосфере в газовой смеси, содержащей соединения фтора, отличающийся тем, что химические реакции инициируются не только за счет термических процессов диссоциации газовых компонент, но и образования плазмы в атмосфере чистого фтора (F2) или чистого фтористого водорода (HF) при давлении от атмосферного до 1·10-2 Торр.

| ШАРИКОВАЯ НАПРАВЛЯЮЩАЯ ПРЯЛЮЛИНЕЙНОГО ПЕРЕМЕЩЕНИЯ | 0 |

|

SU259572A1 |

| СПОСОБ ЛАЗЕРНОГО РАСПИЛИВАНИЯ АЛМАЗОВ | 2007 |

|

RU2336164C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕЗКИ МАТЕРИАЛОВ ЛАЗЕРНЫМ ЛУЧОМ | 1999 |

|

RU2172233C2 |

| US 5490963 A, 13.02.1996 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2014-12-27—Публикация

2013-08-08—Подача