Предлагаемое изобретение относится к области технической диагностики и контроля технического состояния транспортных средств и предназначено для контроля за состоянием сочленений элементов подвески транспортного средства. Это техническое решение может применяться на станциях и пунктах технического осмотра транспортных средств, технического обслуживания и ремонта транспортных средств, в автотранспортных предприятиях.

Известен способ определения технического состояния переднего моста автомобиля (Патент РФ 2446387, опубликован 27.03.2012), который заключается в том, что при угловых перемещениях передних колес в горизонтальной и вертикальной плоскостях измеряют люфты сопряженных элементов переднего моста и суммарный люфт рулевого управления, а полученные числовые значения перемещения колес вводят в систему линейных уравнений и определяют люфты в конкретных сопряженных элементах переднего моста.

Недостатком известного способа и устройства является его высокая трудоемкость, отсутствие универсальности применяемых средств и методов исключения перемещения деталей элементов подвески и рулевого управления.

Известен способ проверки люфтов подвески автомобиля (Люфт-детектор ДЛ 003 ЗАО. Руководство по эксплуатации ДЛ 003.00.00.000 РЭ. Челябинск, с.12-13. http://www.technosouz.ru/instr/dl003.pdf), включающий приложение поперечных и продольных усилий на колеса площадками люфт-детектора и одновременное визуальное определение технического состояния сочленения подвески по наличию или отсутствию люфта (далее способ диагностирования технического состояния элементов подвески транспортного средства).

Недостатком известного способа является низкая точность диагностирования, обусловленная субъективностью визуального определения исправности, невозможность точного измерения люфта в метрических единицах, невозможность оперативного сохранения результатов контроля, а также ограниченные функциональные возможности способа, выражающиеся в применимости для контроля сочленений элементов подвески, находящихся только в прямой (доступной) видимости.

В основу изобретения положена задача повышения точности диагностирования и расширения функциональных возможностей способа, т.е. обеспечение применимости его для сочленений элементов подвески, находящихся как в прямой видимости, так и вне зоны прямой видимости.

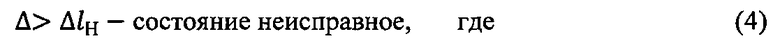

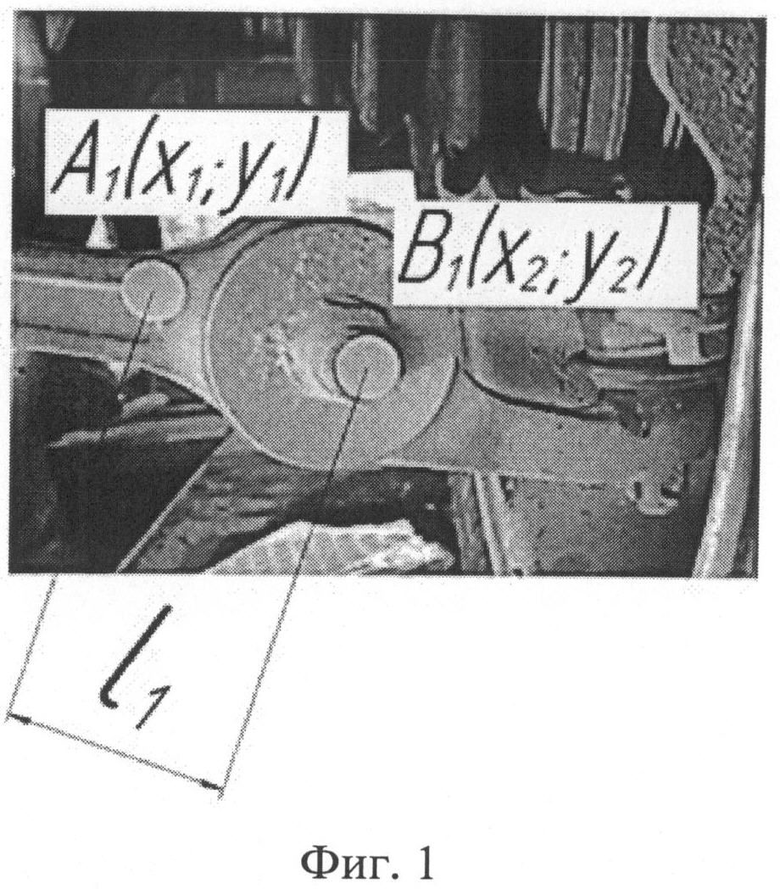

Поставленная задача решается тем, что в способе диагностирования технического состояния элементов подвески транспортного средства, включающем воздействие поперечных и продольных усилий на колеса транспортного средства площадками люфт-детектора, определение люфта в контролируемом сочленении элементов подвески, согласно изобретению перед воздействием площадками люфт-детектора на элементы контролируемого сочленения наносят контрастные метки, в процессе воздействия производят видеосъемку сочленения таким образом, чтобы контрастные метки находились в кадре, в результате анализа изображений видеоряда определяют величину люфта Δ по максимальной разности положений меток и после сравнения величины люфта с нормативным его значением делают вывод о техническом состоянии контролируемого сочленения элементов подвески транспортного средства из условия

Δ≤ΔH - состояние исправное,

Δ>ΔH - состояние неисправное,

где ΔH - установленный предельный норматив люфта.

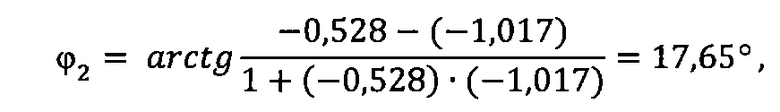

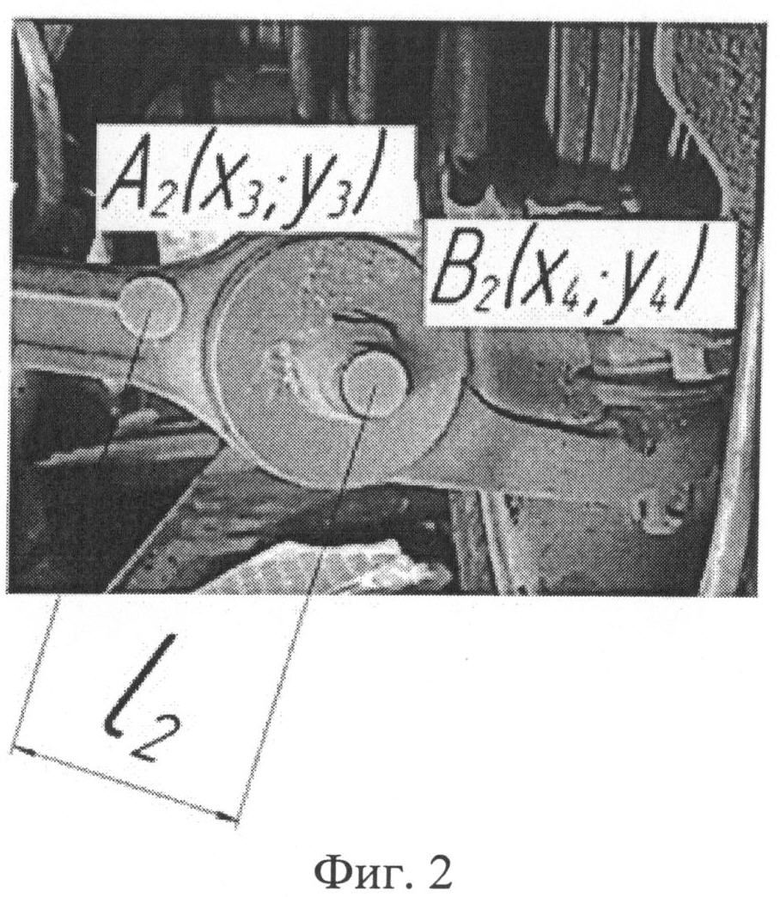

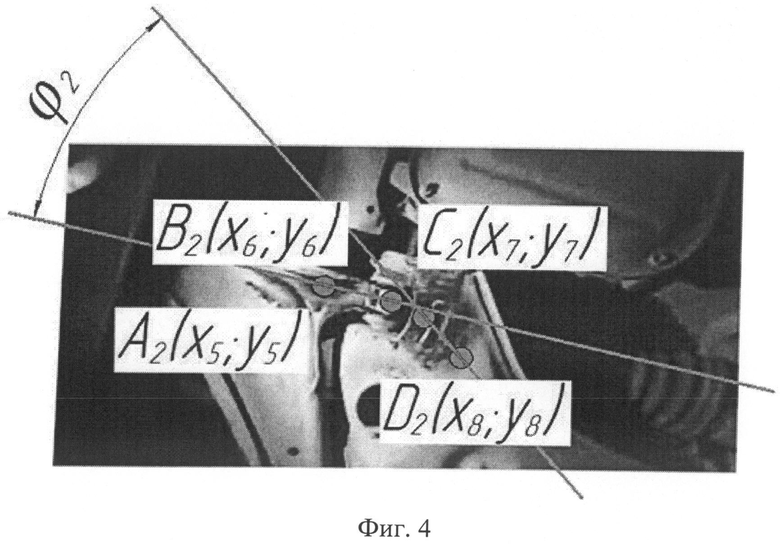

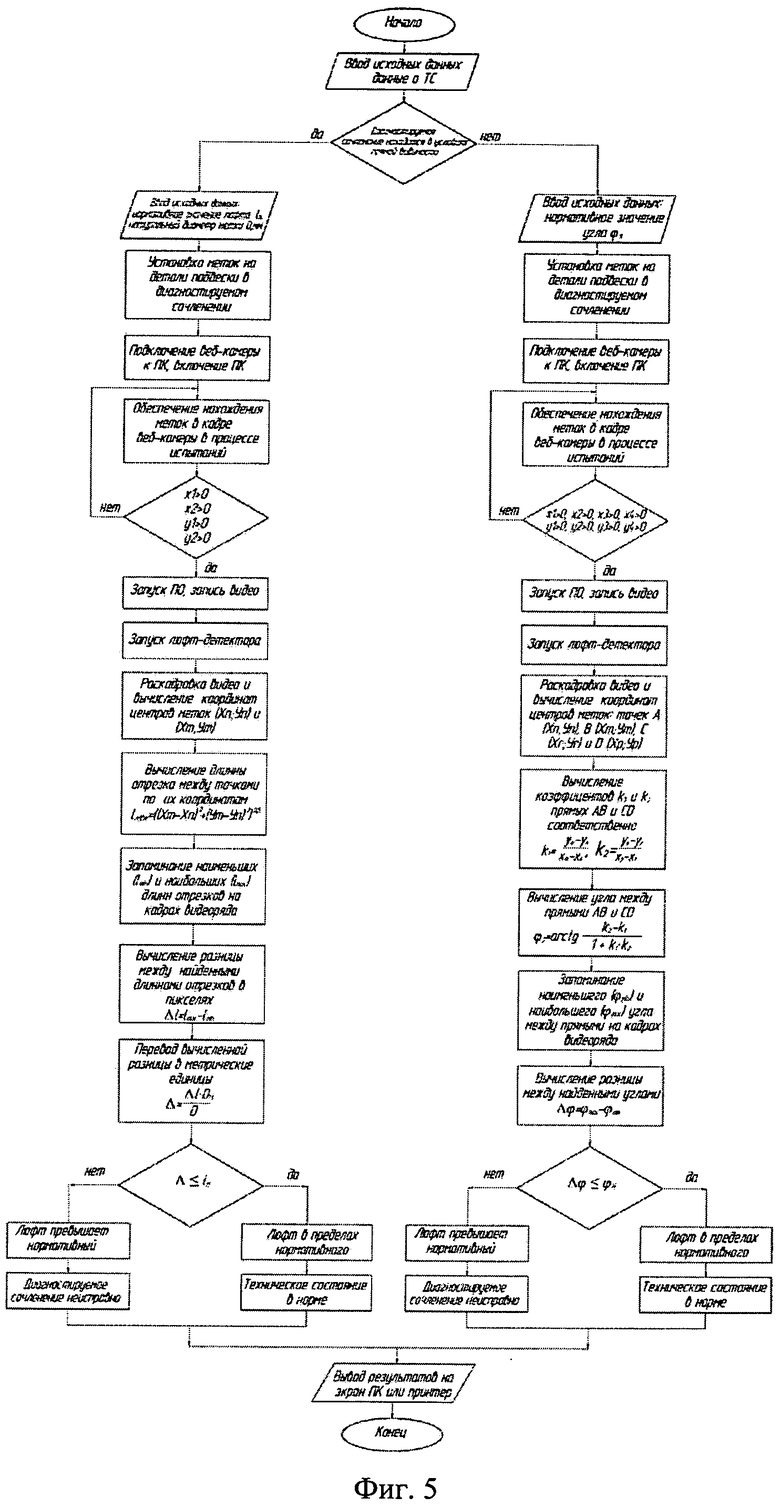

На фиг.1 и фиг.2 представлены кадры видеоряда, на которых диагностируемое сочленение элементов подвески (например, резинометаллическая опора нижнего рычага подвески автомобиля Toyota Vista) находится в крайних положениях при условии прямой видимости. На фиг.3 и фиг.4 представлены кадры видеоряда, на которых диагностируемое сочленение элементов подвески (например, резинометаллическая опора нижнего рычага подвески автомобиля Toyota Ist) находится в крайних положениях в отсутствие прямой видимости. На Фиг.5 представлен разработанный алгоритм диагностирования элементов подвески.

Способ реализуют следующим образом. Пост диагностики оборудуют люфт-детектором, веб-камерой и персональным компьютером. Транспортное средство устанавливают на пост диагностики таким образом, чтобы его колеса находились на площадках люфт-детектора.

На диагностируемое сочленение элементов подвески наносят метки, которые представляют собой, как правило, круглые наклейки преимущественно из самоклеящегося материала контрастного цвета. При этом на каждый из двух сопряженных элементов сочленения, доступного в условиях прямой видимости, наклеивают по одной метке, а на каждый из двух сопряженных элементов сочленения, недоступного в прямой видимости, наклеивают по две метки.

На диагностируемое сочленение направляют веб-камеру таким образом, чтобы диагностируемое сочленение находилось в кадре веб-камеры. Включают в работу люфт-детектор и одновременно ведут видеосъемку исследуемого узла в течение заданного периода времени (например, 15-20 с). Результаты видеорегистрации фиксируют в ПК и, используя алгоритм (фиг.5), определяют техническое состояние диагностируемого сочленения элементов подвески.

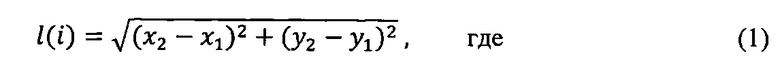

В случае прямой видимости контролируемого сочленения определяют расстояние l(i) между центрами меток на каждом i-ом кадре видеоряда по формуле

(x1,y1) - координаты центра первой метки;

(x2, y2) - координаты центра второй метки;

i - порядковый номер кадра рассматриваемого видеоряда, i=1,2, … m;

m - длина видеоряда (количество кадров).

В полученном ряду значений l(m) находят максимальное lmax и минимальное lmin значения расстояния между центрами меток на кадрах отснятого видеоряда и вычисляют максимальный люфт Δl в сочленении

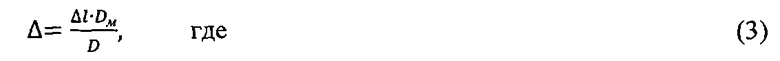

Полученное значение максимального люфта (в пикселях) переводят в метрические единицы

Δ - значение максимального люфта, мм;

DM - натуральный диаметр метки, мм;

D - диаметр метки на кадре, пикс,

и определяют техническое состояние сочленения из условий

Δ≤ΔlH - состояние исправное,

ΔlH=ΔH - установленный предельный норматив люфта (допустимый зазор в сочленении), который обосновывается научно-статистическим методом.

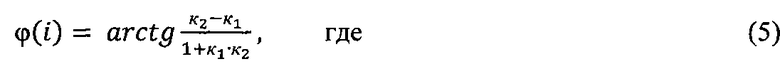

В случае отсутствия прямой видимости контролируемого сочленения определяют угол φ(i) между прямыми, проходящими через центры меток на каждом i-ом кадре видеоряда по формуле

k1 - угловой коэффициент прямой, проходящей через центры меток на одной детали сочленения

k2 - угловой коэффициент прямой, проходящей через центры меток на второй детали сочленения

(x1, y1) - координаты центра первой метки первой детали,

(x2, y2) - координаты центра второй метки первой детали,

(x3, y3) - координаты центра первой метки второй детали,

(x4, y4) - координаты центра второй метки второй детали,

i - порядковый номер кадра рассматриваемого видеоряда, i=1, 2, … m;

m - длина видеоряда (количество кадров),.

В полученном ряду значений угла φ(i) находят максимальное φmax и минимальное φmin значения угла между прямыми на кадрах отснятого видеоряда, вычисляют максимальное изменение угла Δφ

и судят о техническом состоянии сочленения из условий:

Δφ≤ΔφH - состояние исправное,

ΔφH=ΔH - установленный предельный норматив изменения угла, который обосновывается научно-статистическим методом.

Приведем примеры конкретных реализаций способа.

Расчет люфта в сочленении элементов подвески, доступных в условиях прямой видимости (фиг.1 и фиг.2), проведем на примере определения люфта в резинометаллической опоре нижнего рычага ТС.

Исходные данные:

Транспортное средство: Toyota Vista

Исследуемое сочленение: резинометаллическая опора нижнего рычага подвески.

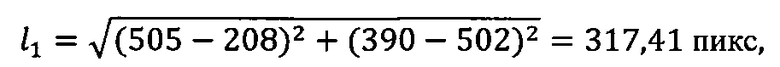

Для первого крайнего положения координаты точек:

A1 (208;502); B1 (505;390).

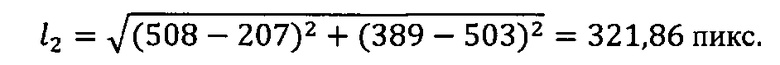

Для второго крайнего положения координаты точек:

A2 (207;503); B2 (508;389).

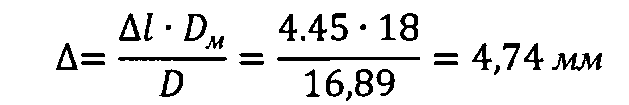

Диаметр метки на кадре: D=16,89 пикс.

Натуральный диаметр метки: DM=18 мм.

Нормативное значение люфта: ΔlH=2,5 мм.

Расчет:

Тогда величины отрезков между точками по (1) равны:

Вычисляется разница между отрезками по (2):

Δl=l2-l1=321,86-317,41=4,45 пикс.

Так как известен натуральный диаметр метки (Dм=18 мм), а также диаметр метки на кадре (D=16,89 пикс.), то по (3) найдем величину люфта в метрических единицах:

Сравниваем полученный результат с нормативным значением (ΔlH=2,5 мм) по (4):

4,74>2,5

Следовательно, состояние сочленения неисправное.

Расчет люфта в сочленениях элементов подвески, недоступных в условиях прямой видимости (фиг.3 и фиг.4), проведем на примере определения люфта в резинометаллической опоре нижнего рычага подвески ТС.

Исходные данные:

Транспортное средство: Toyota Ist.

Исследуемое сочленение: резинометаллическая опора нижнего рычага подвески.

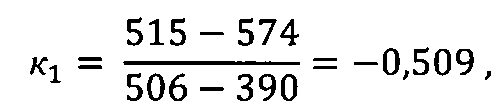

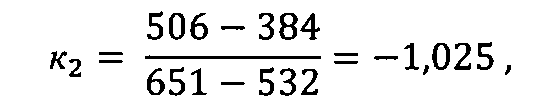

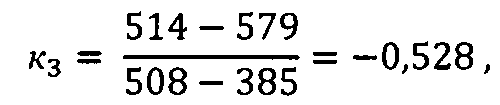

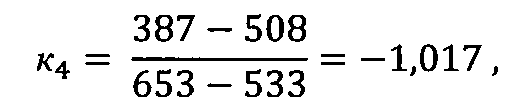

Для первого крайнего положения координаты точек:

A1 (390;574); B1 (506;515); C1 (532;506); D1 (651;384).

Для второго крайнего положения координаты точек:

A2 (385;579); B2 (508;514); C2 (533;508); D2 (653;387).

Нормативное значение угла: ΔφH=0,7°.

Расчет:

Угловой коэффициент прямой, проходящей через точки A1 и B1 по (6):

угловой коэффициент прямой, проходящей через точки C1 и D1 по (7):

угловой коэффициент прямой, проходящей через точки A2 и B2 по (6):

угловой коэффициент прямой, проходящей через точки C2 и D2 по (7):

Вычисляется угол между прямыми A1B1 и C1D1 по(5):

Вычисляется угол между прямыми A2B2 и C2D2 по (5):

Вычисляется разница между углами по (8):

Δφ=18,73°-17,65°=1,08°

Сравниваем полученный результат с нормативным значением по (9) (ΔφH=0,7°):

1,08°>0,7°

Следовательно, состояние сочленения неисправное.

Таким образом, можно заключить, что по сравнению с известными предлагаемый способ позволяет предельно точно измерить величину люфта вследствие использования видеорегистрации в сочетании с использованием специализированного программного обеспечения (в соответствии с алгоритмом фиг.5) для анализа взаимного перемещения деталей. Т.е. это техническое решение способствует повышению достоверности диагностирования, а также расширению функциональных возможностей способа вследствие возможности проверки технического состояния сочленений элементов, недоступных в условиях прямой видимости.

К преимуществам предлагаемого способа также следует отнести:

- возможность измерения величины люфта (зазора) в сочленении в традиционных метрических единицах (мм);

- исключение субъективности оценки состояния контролируемого сочленения.

- оперативность постановки диагноза;

- возможность оперативного документирования и сохранения результатов диагностирования вследствие использования современных информационных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ СУММАРНОГО ЛЮФТА РУЛЕВОГО УПРАВЛЕНИЯ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2457457C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИКИ ГРЕБЛИ НА БАЙДАРКАХ НА ОСНОВЕ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ПРОСТРАНСТВЕННОЙ СТРУКТУРЫ ГРЕБКА | 2017 |

|

RU2656842C1 |

| СПОСОБ КОНТРОЛЯ НЕРАВНОМЕРНОСТИ СРАБАТЫВАНИЯ ТОРМОЗОВ АВТОМОБИЛЯ | 1996 |

|

RU2116212C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ | 2010 |

|

RU2446387C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ АВТОМАТИЗИРОВАННОЙ ТОРМОЗНОЙ СИСТЕМЫ НА БОРТУ АВТОМОБИЛЯ | 2003 |

|

RU2255012C2 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2013 |

|

RU2535237C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ РУЛЕВОГО УПРАВЛЕНИЯ АВТОТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2437073C2 |

| СПОСОБ КОНТРОЛЯ ВЫПОЛНЯЕМОСТИ ПЕРИОДИЧЕСКОГО ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ, СЕЛЬСКОХОЗЯЙСТВЕННЫХ И ДОРОЖНЫХ МАШИН | 2014 |

|

RU2540835C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПАСНОСТИ НАРУШЕНИЯ ТОКОСЪЁМА | 2019 |

|

RU2708571C1 |

Изобретение относится к области технической диагностики и контроля технического состояния транспортных средств и предназначено, в частности, для контроля за состоянием сочленений элементов подвески транспортного средства. Способ заключается в том, что в процессе воздействия площадками люфт-детектора на контролируемое сочленение производят его видеосъемку таким образом, чтобы предварительно нанесенные на элементы этого сочленения контрастные метки находились в кадре. В результате обработки изображений видеоряда определяют величину люфта Δ по максимальной разности положений меток и после сравнения величины люфта с нормативным его значением делают вывод о техническом состоянии контролируемого сочленения элементов подвески транспортного средства из условия Δ≤ΔH - состояние исправное, Δ>ΔH - состояние неисправное, где ΔH - установленный предельный норматив люфта. Технический результат - повышение точности измерения величины люфта в сочленении элементов подвески. 5 ил.

Способ диагностирования технического состояния элементов подвески транспортного средства, включающий воздействие поперечных и продольных усилий на колеса транспортного средства площадками люфт-детектора, определение люфта в контролируемом сочленении элементов подвески, отличающийся тем, что перед воздействием площадками люфт-детектора на элементы контролируемого сочленения наносят контрастные метки, в процессе воздействия производят видеосъемку сочленения таким образом, чтобы контрастные метки находились в кадре, в результате анализа изображений видеоряда определяют величину люфта Δ по максимальной разности положений меток и после сравнения величины люфта с нормативным его значением делают вывод о техническом состоянии контролируемого сочленения элементов подвески транспортного средства из условия

Δ≤ΔH - состояние исправное,

Δ>ΔH - состояние неисправное,

где ΔH - установленный предельный норматив люфта.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПЕРЕДНЕГО МОСТА АВТОМОБИЛЯ | 2010 |

|

RU2446387C1 |

| Способ испытания рулевых механизмов автомобиля | 1979 |

|

SU1000824A1 |

| СПОСОБ КОНТРОЛЯ СУММАРНОГО ЛЮФТА В РУЛЕВОМ УПРАВЛЕНИИ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2266530C1 |

| WO 9923464 A, 14.05.1999 | |||

Авторы

Даты

2014-12-27—Публикация

2013-12-16—Подача