Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при переработке нефти, а именно при переработке тяжелых углеводородных соединений с получением объемного углеродного каркаса.

В настоящее время широкое распространение получает изготовление композитных материалов с применением объемных углеродных каркасов. Уникальное наличие свойств новых углеродных материалов и их комбинации применительно к конкретным потребительским ценностям позволяют значительно увеличить спектр их практического использования, в том числе и в общегражданском строительстве. Высокие прочностные характеристики позволяют использовать углеродные каркасы как армирующие элементы композитных материалов; термостойкость в сочетании с химической инертностью - в виде отделочных изделий внутренних и внешних покрытий (декоративная плитка и т.д.); теплостойкость и химическая инертность - в теплоизоляционных конструкциях. Единственным фактором, сдерживающим массовое использование углеродных каркасов, является их высокая стоимость, а следовательно, значительные технологические затраты на их изготовление.

Известно техническое решение, в котором объемный каркас изготавливают из углеволоконных нитей, выполненного методом объемного ткачества в форме пространственной оболочки (Заявка на выдачу патента РФ 2000123974, МПК С01В 31/00, приоритет от 19.09.2000). В известном техническом решении используют перевязочные нити - Урал Н-22. В тангенциальном направлении и вдоль образующей поверхности армирования используют углеродные нити УКН-5000. Нити перевязки образуют углы 40-50° с нитями, расположенными в плоскостях осевого сечения вдоль образующей поверхности. Подготовленный каркас помещают в печь, осаждают пироуглеродную матрицу изотермическим способом. Одновременно проводят карбонизацию связующего.

Известно техническое решение, в котором объемный каркас изготавливают путем протягивания волокон несущего стержня через раздельные каналы с последующей обмоткой намоточным жгутом (Патент РФ 2405092, приоритет от 26.12.2008, МПК Е04С 5/07). В данном техническом решении для изготовления каркаса используется способ предварительной укладки углеволокна в жгуты и последующей их обработки. Так, несущий стержень арматуры композитной выполнен в виде массива низкомодульных волокон с армированием предварительно и равномерно уложенных в пучки высокомодульных волокон. Низкомодульные и высокомодульные волокна равномерно распределены по каналам и пропитаны полимерным связующим на основе синтетических смол, обеспечивающих необходимые прочностные свойства матрицы композита.

Известно техническое решение, в котором объемный каркас изготавливают из отдельных модулей, выполненных методом предварительной обработки и укладки в жгуты углеволоконных нитей, далее проводят последующую пропитку каждого модуля углеродсодержащим составом, нанесение защитных покрытий с последующими карбонизацией или графитацией и насыщение пироуглеродом в среде газообразных или жидких углеводородов (Заявка на выдачу патента РФ 2008136197, приоритет от 09.09.2008, МПК С04В 35/83). Сборку объемного каркаса производят путем сложения модулей в заданном порядке в единый пакет с последующими холодным или горячим прессованием и/или прошивкой нитью или стержнями по одной из координат заготовки. Далее проводятся заключительные операции по насыщению каркаса пироуглеродом в среде газообразных или жидких углеводородов, карбонизации, графитации, термоокисления, нанесению защитных покрытий.

Недостатками известных технических решений является существенная длительность производственного процесса по времени, аппаратная сложность и трудоемкость операций, направленных на получение прочностных характеристик углеволокна (угленитей). Таким образом, дорогостоящие углеродные нити, имеющие значительные прочностные характеристики, предопределяют высокий уровень цены объемных углеродных каркасов, а следовательно, сдерживают их использование в народном хозяйстве. Как было отмечено выше, новые углеродные материалы имеют уникальные свойства, где прочностные характеристики являются одним из их видов. Существуют потребности, где прочностные характеристики не являются определяющими. Например, декоративная отделочная плитка внутренней либо внешней отделки зданий и помещений. При таком угле позиционирования определяющим является характеристика высокой огнестойкости и негорючести углеродных материалов. Продукция с такими характеристиками остро востребована на рынке (достаточно привести в пример трагедию в клубе “Хромая лошадь”). В данном случае, для удовлетворения рыночного спроса в изделии востребованы непрочностные характеристики материала углеродных каркасов, такие как химическая инертность, экологичность, цветовая гамма и термоустойчивость. Прочностные же характеристики имеют второстепенное значение, исключительно в рамках самонесущего каркаса конструкции плитки. Таким образом, комплексное использование свойств углеродных каркасов ограничено обязательным условием оплаты вмененной стоимости технологий получения прочностных характеристик в углеволокне, которые к конкретным потребностям могут быть излишними.

Производство объемных углеродных каркасов непосредственно из тяжелых углеводородных соединений, минуя стадии изготовления нити, имеющих доступную для массового использования стоимость, могло бы способствовать широкому развитию производства и внедрению новых композитных материалов в общегражданском секторе (строительные материалы и конструкции, мебельные плиты, широкий спектр декоративных, отделочных негорючих и экологически чистых материалов и т.д.).

Известны технические решения, в которых с использованием многостадийной обработки сырья из тяжелых углеводородных соединений получают углеродные волокна (Патент GB 1071400, «Method for producing carbon structures from molten baked substances», МПК B65D 85/804B приоритетный номер JP 19630058942, 1963-11-01; Патент GB 1091890, «Production of carbon or graphite filaments», МПК D01F 9/145, приоритетный номер JP 19650002928 1965-01-2).

Известны технические решения переработки тяжелых углеводородных соединений, описывающие процессы получения углеволокна, в которых сырье предварительно обрабатывается для облегчения процесса прядения и повышения механических свойств волокон (Патент Германии 1208894 «PROCESS FOR PRODUCING CARBON FILAMENTS», МПК D01F 9/145, D01F 9/15, Патент Франции №2052112, МПК D01F 9/145, приоритет от 1969-07-17). К таким вспомогательным процессам подготовки сырья относятся, в частности, процессы инкорпорирования серы, полимеров, таких как полиэтилен и полистирол, введение пластификаторов, таких как касторовое масло, или алкилированные и сульфидированные деривативы.

Известны технические решения, описывающие процессы предварительной подготовки и обработки сырья для облегчения процесса прядения и повышения механических свойств волокон обработкой сырья растворителем с тем, чтобы выделить наиболее летучие продукты до операции прядения волокна. Растворители, могут быть, например, ацетон, гексан, толуол или хинолин (Патент Великобритании №1208894, Патент Франции №2113351, МПК С01В 31/00, приоритетный номер US 19700084883 1970-10-28).

Известное техническое решение обработки сырья для получения углеволокна раскрывает способ термической обработки и перегонки каменноугольного пека, направленный на увеличение средней молекулярной массу сырья путем полимеризации (Патент США №3595946, МПК D01F 9/15, С01В 31/07, приоритетный номер US 19680734257 1968-06-04). При этом для ускорения процесса могут быть использованы различные средства, направленные на окисление, дегидрирование и полимеризацию. Подготовленное таким образом сырье используют далее для получение нити прядением, которая затем карбонизируется и графитируется.

Известно техническое решение, которое взято в качестве прототипа (Патент США №4431623, МПК С10С 3/14; D01F 9/14; D01F 9/145, приоритетный номер GB 19810017658, 1981-06-09). В известном техническом решении процесс производства углеродного волокна из нефтяных битумных смол включает подготовку сырья из тяжелого остатка парового крекинга термообработкой и термовыдержкой, при которой температура плавления обрабатываемого сырья на шаге 1 составляет от 55 и 90°C, шаге 2 - между 85°C и 110°C и шаге 3 - между 350 и 450°C. Далее способ включает в себя получение волокна прядением из подготовленного сырья при температуре выше точки его плавления, затем для обеспечения тугоплавкости полученные волокна проходят обработку газовой смесью: (a) NO и О2 при температуре, не превышающей 200°C, или (б) галогенами в газообразной форме с последующей обработкой O2 при температуре не более 250°C, или (в) SO2, отдельно или в смеси с О2, при температуре не более 300°C, при которой содержание смолы в теле волокон контролируется по значению не выше 30% по весу, затем волокна при нагревании подвергают карбонизации и, при желании, графитизации.

Недостатками известных технических решений является тот факт, что каждый из вышеназванных патентов предусматривает продолжительную и энергоемкую подготовку исходного углеводородного сырья с целью получения необходимых для процесса прядения волокна показателей состояния пластичности и чистоты подготавливаемого сырья, так как, независимо от применяемого способа единственной формой готовой продукции в вышеприведенных технических решениях является углеволокно или угленить. Указанные недостатки предопределяет, с одной стороны, высокую стоимость полученного углеволокна, с другой стороны, предусматривают обязательный последующий процесс получения углеродного каркаса, что еще более увеличит стоимость конечной продукции. В совокупности, можно отметить, что в настоящее время процесс получения объемных углеродных каркасов состоит из двух стадий: а) различных способов осуществления процесса получения угленити или углеволокна; и б) различных способов получения из угленити (углеволокна) объемного углеродного каркаса.

Задачей изобретения является разработка способа переработки тяжелых углеводородных соединений, позволяющего получать объемные углеродные каркасы различной формы в одном процессе, минуя процесс получения угленити.

Задача решается тем, что в способе организации переработки тяжелых углеводородных соединений с получением объемного углеродного каркаса, включающем использование тяжелых углеводородных соединений и последующую обработку полученного продукта, дополнительно готовят сырьевую смесь путем введения в тяжелые углеводородные соединения сокатализатора, состоящего из смеси легких углеводородов, готовят каталитическую смесь, представляющую собой либо смесь хлоридов металлов, имеющую характеристику по температуре плавления - 180-200°C и по температуре кипения 600-620°C, либо смесь хлоридов металлов с добавлением интенсификатора процесса, подготавливают опалубочную форму, сечение которой выполняют определяющей профиль углеродного каркаса, формируют внутри опалубочной формы, из отдельных элементов твердотельного плавкого катализатора-порообразователя, имеющих либо правильную либо неправильную геометрическую форму, массив твердотельного плавкого катализатора-порообразователя, укладывая отдельные элементы таким образом, что межреберный зазор формирует по ребрам и вершинам уложенных тел неразрывные межреберные опалубочные каналы. Сырьевой смесью заполняют внутри опалубочной формы межреберные опалубочные каналы в теле массива твердотельного плавкого катализатора-порообразователя. Далее опалубочную форму, вместе с массивом твердотельного плавкого катализатора-порообразователя и заполненными сырьевой смесью межреберными опалубочными каналами в теле массива твердотельного плавкого катализатора-порообразователя, помещают полностью в расплав каталитической смеси, имеющий температуру 200-300°C, выдерживают в расплаве каталитической смеси до расплавления массива твердотельного плавкого катализатора-порообразователя и образования объемного углеродного каркаса, извлекают опалубочную форму вместе с полученным объемным углеродным каркасом. После этого проводят очистку полученного объемного углеродного каркаса от остатков жидкого расплава каталитической смеси. При этом в качестве тяжелых углеводородных соединений используют либо выделенные нативные высокомолекулярные соединения нефти, либо пеки, либо продукты термической обработки лигнина, либо поливинилхлорида, либо кубовые остатки при перегонке бензилхлорида, либо хлорбензола, либо природные и искусственные асфальты, либо битумы, либо продукты химической очистки сырой нефти и нефтепродуктов, либо продукты экстракции каменного угля ароматическими углеводородами, либо отходы нефтяной и угольной промышленности. В качестве интенсификатора каталитической смеси используют комплексные соединения, представляющие собой алкилпроизводные металлов I-III групп Периодической системы с галогенидами переходных металлов. В качестве легких углеводородов используется углеводородная фракция с температурой кипения ниже 200°C, в качестве опалубочной формы используют полую сетчатую конструкцию. Отдельные элементы, имеющие правильную либо неправильную геометрическую форму массива твердотельного плавкого катализатора-порообразователя, изготавливают из жидкого расплава каталитической смеси, при этом в качестве правильной геометрической формы используются либо призма, либо пирамида, либо цилиндр, либо конус, либо сфера, либо правильный многогранник, либо многогранник, либо параллелепипед, либо тетраэдр, а в качестве неправильной геометрической формы используют измельченную крошку. На ребрах отдельных элементов правильной геометрической формы массива твердотельного плавкого катализатора-порообразователя выполняют фаску либо прямолинейной, либо криволинейной формы. Очистку полученного продукта осуществляют при температуре равной или выше 650°C. Полученные объемные углеродные каркасы подразделяются: а) углекаркас - при использовании правильной формы элементов плавкого твердотельного катализатора-порообразователя и б) пеноуглерод - при использовании неправильной формы элементов плавкого твердотельного катализатора-порообразователя.

В другом варианте в способе организации переработки тяжелых углеводородных соединений с получением объемного углеродного каркаса, включающем использование тяжелых углеводородных соединений, последующую обработку полученного продукта дополнительно осуществляют следующие этапы:

дополнительно готовят сырьевую смесь путем введения в тяжелые углеводородные соединения сокатализатора, состоящего из смеси легких углеводородов, готовят каталитическую смесь, представляющую собой либо смесь хлоридов металлов, имеющую характеристику по температуре плавления 180-200°C и по температуре кипения 600-620°C, либо смесь хлоридов металлов с добавлением интенсификатора процесса;

подготавливают опалубочную форму, сечение которой выполняют определяющей профиль углеродного каркаса, заполняют опалубочную форму сырьевой смесью и помещают ее на поверхность, а затем полностью в жидкий расплав каталитической смеси, имеющий температуру 200-300°C, выдерживают опалубочную форму в расплаве каталитической смеси до образования объемного углеродного каркаса в виде нетканого углеполотна. Далее извлекают опалубочную форму вместе с полученным углеродным каркасом и проводят очистку полученного углеродного каркаса от остатков жидкого расплава каталитической смеси. При этом в качестве тяжелых углеводородных соединений используют либо выделенные нативные высокомолекулярные соединения нефти, либо пеки, либо продукты термической обработки лигнина, либо поливинилхлорида, либо кубовые остатки при перегонке бензилхлорида, либо хлорбензола, либо природные и искусственные асфальты, либо битумы, либо продукты химической очистки сырой нефти и нефтепродуктов, либо продукты экстракции каменного угля ароматическими углеводородами, либо отходы нефтяной и угольной промышленности. В качестве интенсификатора каталитической смеси используют комплексные соединения, представляющие собой алкилпроизводные металлов I-III групп Периодической системы с галогенидами переходных металлов. В качестве легких углеводородов используется углеводородная фракция с температурой кипения ниже 200°C, а в качестве опалубочной формы используют полую сетчатую конструкцию. При этом очистку полученного продукта осуществляют при температуре выше 650°C.

Технический результат заявляемого изобретения заключается в упрощении за счет совмещения операционных стадий получения конструкционного материала и его формообразования, в возможности формирования заданного рисунка пространственного расположения ребер полученного каркаса, в расширении спектра номенклатуры перерабатываемого сырья, в снижении энергоемкости за счет исключения вспомогательных операций, в том числе по термовыдержке, в снижении себестоимости процесса. В целом, заявляемое техническое решение обеспечивает расширение спектра номенклатуры перерабатываемого сырья, увеличение скорости и сокращение производственного цикла изготовления продукции, а следовательно, снижение энергопотребления и себестоимости готовой продукции.

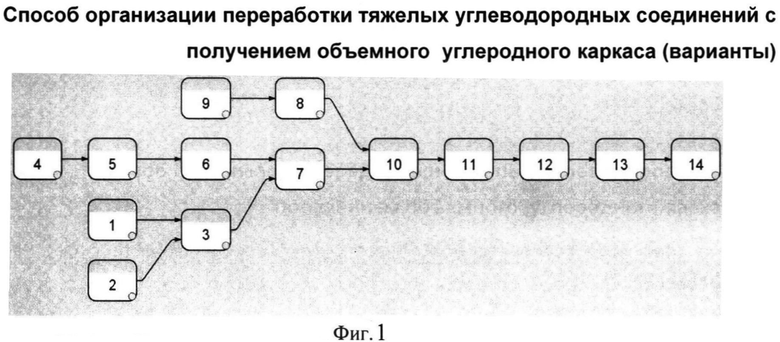

На фиг. 1 представлена блок-схема осуществления способа, где обозначено: 1 - тяжелые углеродные соединения, 2 - сокатализатор, 3 - сырьевая смесь, 4 - отдельные элементы твердотельного плавкого катализатора-порообразователя, 5 - опалубочная форма, 6 - массив твердотельного плавкого катализатора-порообразователя, 7 - заполненная подготовленной смесью опалубочная форма с массивом твердотельного плавкого катализатора-порообразователя, содержащего межреберные опалубочные каналы, 8 - каталитическая смесь, 9 - интенсификатор, 10 - заполненная сырьевой смесью опалубочная форма, погруженная в расплав каталитической смеси, 11 - сформированный объемный углеродный каркас внутри расплава каталитической смеси, 12 - извлеченный объемный углеродный каркас, 13 - очищенный от остатков расплава каталитической смеси объемный углеродный каркас, 14 - углеродный каркас на последующую обработку.

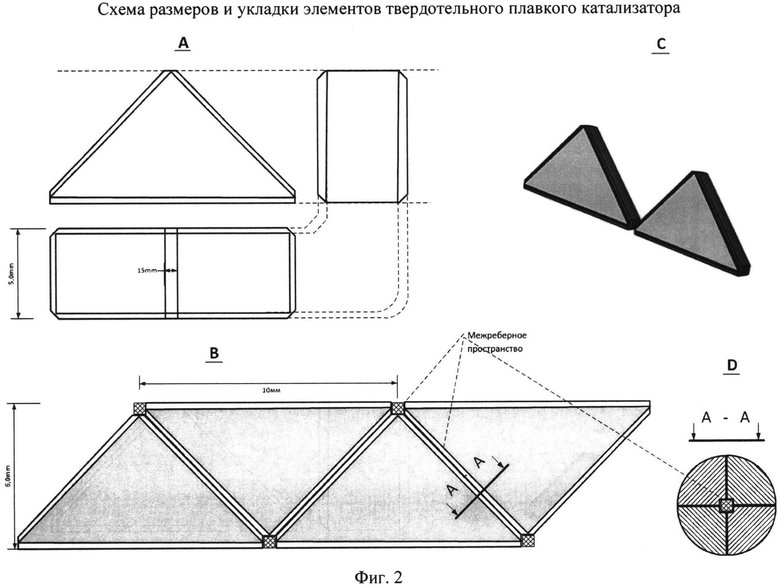

На фиг. 2 представлена схема размеров и укладки в опалубку элементов твердотельного плавкого катализатора-порообразователя, где А - отображение элемента твердотельного плавкого катализатора-порообразователя в ортографической проекции, В - схема укладки элементов твердотельного плавкого катализатора-порообразователя в опалубку, С - отображение двух уложенных в нижнем ряду элементов твердотельного плавкого катализатора-порообразователя в изометрической проекции, D - поперечное сечение уложенных элементов твердотельного плавкого катализатора-порообразователя с отображением опалубочных каналов в межреберном пространстве.

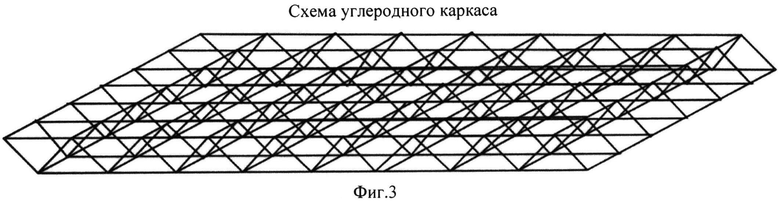

На Фиг. 3 представлена схема углеродного каркаса, полученного в результате заявляемого технического решения при использовании твердотельного плавкого катализатора-порообразователя правильной формы (призмы).

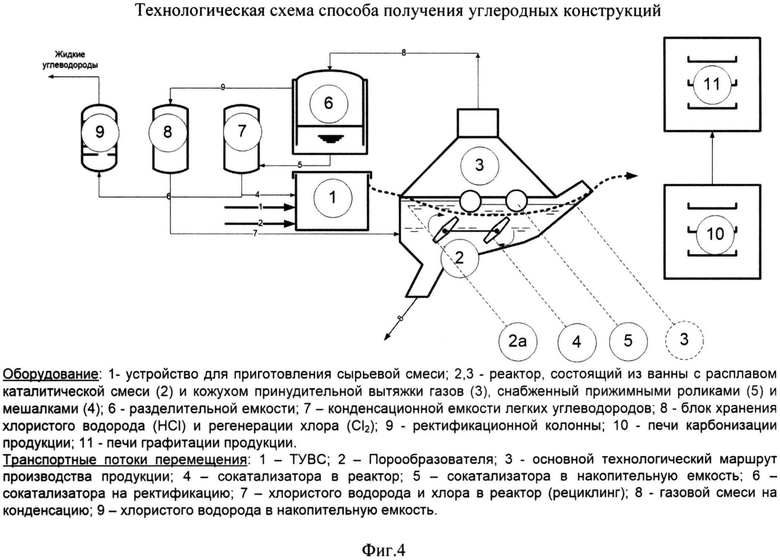

На Фиг. 4 представлена общая технологическая схема получения углеродных конструкций, дающая представление об организации заявляемого технического решения, где: 1 - устройство для приготовления сырьевой смеси; 2, 3 - реактор, состоящий из ванны с расплавом каталитической смеси (2) и кожухом принудительной вытяжки газов (3), снабженный прижимными роликами (5) и мешалками (4); 6 - разделительная емкость; 7 - конденсационная емкость легких углеводородов; 8 - блок хранения хлористого водорода (HCl) и регенерации хлора (Cl); 9 - ректификационная колонна; 10 - печь карбонизации продукции; 11 - печь графитации продукции.

Заявляемое техническое решение организации переработки тяжелых углеводородных соединений с получением объемных углеродных каркасов (п.1) в виде углекаркасов, реализуемое при использовании элементов плавкого твердотельного катализатора-порообразователя правильной формы (призмы), осуществляется следующим образом.

Позиционирование продукции по заявляемому техническому решению: Готовая продукция. Углеродный каркас. В силу своей универсальности углеродный каркас может выступать в виде компонента композитных материалов (например, в роли арматуры конструкционных элементов: перегородки, панели и т.д.) либо декоративных изделий (например, объемное стеновое, либо потолочное покрытие). В данном примере реализован элемент декоративного стенового покрытия на самонесущем каркасе для внутренних либо наружных помещений размером 200*200*5 мм с ячейкой 10*5 мм (Фиг. 3). Цвет - черный уголь. Основные преимущества перед существующими на рынке - материал относится к негорючим строительным материалам и конструкциям внутренней отделки помещений. Такой вывод можно сделать на основании того, что температурный режим получения материала, в частности, в зоне карбонизации (1000-1100°С) превышает температурный режим испытания полученного материала на горючесть (745-755°C) согласно ГОСТ 30244-94. Материалы строительные. Методы испытаний на горючесть, п.6.4.3.

Приготовление сырьевой смеси (на 1 каркас). Для приготовления сырьевой смеси были использованы обезвоженные тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3 (Фиг. 1, п. 1) в количестве 18,59 г, а также сокатализатор (Фиг. 1, п. 2) углеводородная фракция с температурой кипения ниже 200°C в количестве 1,65 г. Сырьевая смесь всего (Фиг. 1, п. 3) = 1,65 г + 17,99 г = 20,2 г.

Приготовление каталитической смеси. Последовательным смешением компонентов и доведением смеси до состояния расплава при t=200°C была приготовлена каталитическая смесь (Фиг. 1, п. 8) массой 1634,71 г. На приготовление смеси было израсходовано 94,05 г катализатора Циглера - Натта (Al(C2H5)2Cl+TiCl4) (Фиг. 1, п. 9), а также хлоридов металлов: AlCl3 - 1076,04 г; FeCl3 - 352,8 г; ТiCl4 - 54,5 г; VCl4 - 57,33 г.

Приготовленная каталитическая смесь использовалась следующим образом: 1222 г приготовленной каталитической смеси с температурой 200°C помещалось в реакционную ванну (Фиг. 4, п. 2) и далее, смесь нагревалась до 200°C. Данная температура системно поддерживалась термостатом; вторая часть в размере 412,8 г направлялась на изготовление элементов твердотельного плавкого катализатора-порообразователя (Фиг. 4, п. 4).

Приготовление элементов твердотельного плавкого катализатора-порообразователя. В соответствии с принятой формой структуры углекаркаса (Фиг. 3) элементы твердотельного плавкого катализатора-порообразователя имеют правильную геометрическую форму призмы, в вершине которой лежит равнобедренный прямоугольный треугольник, а основание призмы имеет размер 10*5 мм со снятыми фасками на ребрах. Размеры элемента твердотельного плавкого катализатора-порообразователя (Фиг. 2, a,b). Общее количество элементов твердотельного плавкого катализатора 1600 шт. на один углекаркас.

Опалубочная форма (Фиг.1, п. 5) для элементов твердотельного катализатора-порообразователя была изготовлена из материала фторопласт-4. Данная форма имеет 1600 единичных опалубочных мест, каждое из которых полностью соответствует фигуре элемента твердотельного плавкого катализатора-порообразователя, расположенного вершиной вниз. 412,8 г расплавленной до жидкого состояния каталитической смеси с температурой 200°C были залиты в заранее подготовленную форму. Далее, форма с расплавом была охлаждена до комнатной температуры, в результате чего залитый в форму расплав перешел в твердое агрегатное состояние, приняв заданную геометрическую форму элементов твердотельного плавкого катализатора-порообразователя. Подготовленные таким образом элементы твердотельного плавкого катализатора-порообразователя были извлечены из формы и подготовлены к следующей операции - укладке в массив твердотельного плавкого катализатора-порообразователя (Фиг. 1, п. 6).

Укладка элементов твердотельного плавкого катализатора в опалубочную форму (Фиг. 1, п. 6). Изготовленная из фторопласт-4 опалубочная форма повторяет собой контуры готового каркаса 200*200*5 мм с ячейкой 10*5 мм (Фиг. 3). Боковые стенки опалубочной формы имеют механизм стяжки, что позволяет после укладки и заполнения формы элементами твердотельного катализатора зафиксировать уложенный массив в форме путем сжатия. Форма решетчатого дна опалубочной формы обеспечивает устройство заданного профиля фаски, а также возможное выливание сырьевой смеси из опалубочных каналов при заполнении. Крышка опалубочной формы при ее закрытии после укладки массива твердотельных катализаторов обеспечивает одновременно и возможность заливки сырьевой смеси, и формирование необходимого профиля фаски. На момент укладки элементы твердотельного плавкого катализатора-порообразователя находились в твердом агрегатном состоянии. Укладка элементов осуществлялась последовательно в 2 ряда. Первый ряд укладывался на ребро большей грани элемента, составляющей 10 мм. Элементы укладывались плотно друг к другу, затем уложенный массив сжимался в опалубочной форме механизмом стяжки. Схема укладки нижнего ряда (Фиг. 2С, В), верхнего ряда (Фиг. 2В) с учетом снятой фаски по ребрам каждого единичного элемента обеспечивает в межреберном пространстве формование опалубочных каналов по ребрам элемента (Фиг. 2D).

Заполнение массива элементов твердотельного катализатора сырьевой смесью. Приготовленная сырьевая смесь (Фиг. 1, п. 3) в количестве 20,2 г подогревалась до 70°C затем выливалась в опалубочную форму на подготовленный и зафиксированный массив элементов твердотельного катализатора-порообразователя. Отслеживалось условие заполнения всех опалубочных каналов массой сырьевой смеси. После заливки сырьевой смеси заполненная форма выдерживалась 3-5 минут до момента окончания активного газовыделения (Фиг. 1, п. 7).

Реакционный блок. После прекращения активного газовыделения опалубка, заполненная сырьевой смесью массивом элементов твердотельного катализатора, перемещалась в ванну с расплавом каталитической смеси и полностью погружалась в тело расплава (Фиг. 1, п. 10). При этом, наряду с растворением элементов твердотельного катализатора и формированием углеродного каркаса осуществлялись технологические потоки (согласно Фиг. 4, п. «транспортные потоки»). Время выдержки в реакционной ванне - 5 мин. Условия пропитки - полное растворение или переход элементов твердотельного плавкого катализатора-порообразователя в жидкое агрегатное состояние. После растворения массива твердотельного катализатора опалубочная форма извлекалась, а сформированный углеродный каркас (Фиг. 1, п. 11) подавался на приспособление прижимных роликов (Фиг. 4, п. 5), посредством которых транспортировался через массив расплава каталитической смеси в зону очистки и карбонизации (Фиг. 4, п. 10), где и осуществлялась его очистка (Фиг. 1, п. 12).

Очистка. Частично процесс режима очистки начинается еще в реакционной ванне в момент формообразования неплавкого тела будущего углеродного каркаса. В теле жидкого расплава происходит очистка исходного углеводородного сырья от механических примесей, сернистых, кислородных соединений и других элементоорганических соединений. Часть из них переходит в твердый осадок, опускается на дно ванны и затем удаляется в виде шлама; часть переходит в газообразную форму (СО, СО2) и улавливается вытяжкой. Параллельно с очисткой осуществляется формообразование неплавкого пространственного каркаса заданной формы. Вторая зона очистки от остатков каталитической смеси предусмотрена перед печью карбонизации. Непосредственно в зоне очистки режим предусматривает последовательное повышение температуры от ~200°C на входе до 650°C со скоростью не выше 200°C в час в среде аргона. Такой режим, с одной стороны, обеспечивал нарастание свойств тугоплавкости, с другой стороны, обеспечивал возгонку остатков каталитической смеси и выделившихся соединений. Наличие активного хлора в остатках каталитической смеси способствовало развитию этих процессов. (Фиг. 1, п. 13). По завершении процесса очистки углеродный каркас (Фиг. 1, п. 14) перемещался в зону карбонизации (Фиг. 4, п. 11), которая осуществлялась при температуре 1000°C. По завершении карбонизации образец имел вес 12,56 г, плотность 1,32 г/см3, пористость 88,38%.

Качественные характеристики углеродного каркаса. После операции очистки и термообработки при температуре более или равной 650°C углеродный каркас уже имел определенную прочность, обеспечивающую как минимум самонесущие свойства. Необходимые прочностные характеристики для конструкционных материалов могут быть получены при последующей карбонизации, графитации, а также иных операциях, связанных с получением композитного материала, например карбидизации (осаждении и получении карбидокремниевого покрытия на поверхности углеродного каркаса).

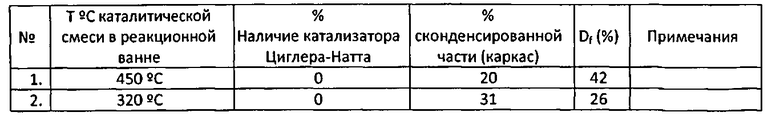

Если в производстве углеволокна основной задачей является получение максимально высоких прочностных характеристик, основной задачей предлагаемого технического решения является формирование пространственной углеродной конструкции за один этап, минуя этап производства угленити (углеволокна). Следовательно, основным условием является получение самого каркаса, как изделия. Дефекты в виде разрывов в твердом теле каркаса могут, в зависимости от степени их присутствия, полностью или частично разрушить каркас. Таким образом, для данного изобретения значимой является характеристика - уровень дефектности (Df). Данная характеристика рассчитывается как отношение полной площади изделия к площади открытых дефектов (%).

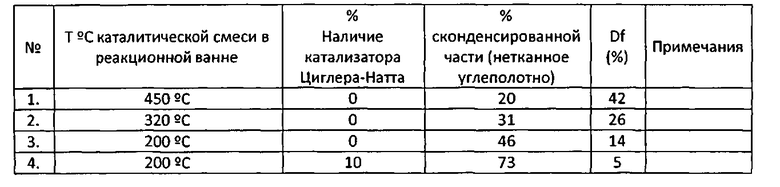

Идеальный вариант - Df→0. Наиболее оптимальный режим в фактических условиях Df→min. Существует тесная связь между температурой расплава каталитической смеси и величиной Df. Варианты оптимизации данного показателя посредством моделирования основных характеристик режима показаны на примерах 1-4.

Пример 1.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 450°C. При контакте сырьевой смеси с расплавом каталитической смеси происходит, в том числе, бурное газовыделение. Доля возгоняемой части сырьевой смеси (газовой фазы) составляет 80%. Доля сконденсированной углеродсодержащей части в опалубке составляет 20%. По извлечении углеродного каркаса из расплава (Фиг. 1, п. 12) Df равен 42%. Отсутствуют целые блоки в горизонтальных и вертикальных плоскостях. Каркас не является самонесущим.

Пример 2.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 320°C. Доля возгоняемой части сырьевой смеси (газовой фазы) составляет 69%. Доля сконденсированной углеродсодержащей части составляет 31%. Df равен 26%. Отсутствуют отдельные узлы и перемычки в горизонтальных и вертикальных плоскостях. Каркас не является самонесущим.

Пример 3.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 200°C. Доля возгоняемой части сырьевой смеси (газовой фазы) составляет 54%. Доля сконденсированной углеродсодержащей части составляет 46%. Df равен 14%. Глубокие дефекты на элементах каркаса в горизонтальных и вертикальных плоскостях.

Пример 4.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 200°C. Вводим 10% катализатора Циглера-Натта ((С2Н5)2AlCl+ТiCl4). Доля возгоняемой части сырьевой смеси (газовой фазы) сокращается и составляет 27%. Доля сконденсированной углеродсодержащей части составляет 73%. Df равен 5%. Незначительные дефекты на элементах каркаса в горизонтальных и вертикальных плоскостях.

Сравнительная таблица степени дефектности от характеристик и режима процесса

Вывод: Наиболее оптимальной температурой обработки сырьевой смеси в реакционной ванне является температура образца 4. Данный температурный режим позволяет, с одной стороны, осуществить необходимые реакции в обрабатываемой смеси, с другой стороны, получить и использовать необходимое количество углеродного материала для образования объемного углеродного каркаса.

Заявляемое техническое решение организации переработки тяжелых углеводородных соединений с получением объемных углеродных каркасов (п. 1) в виде пеноуглерода, реализуемое при использовании элементов плавкого твердотельного катализатора-порообразователя неправильной формы (измельченной крошки), осуществляется следующим образом.

Позиционирование продукции по заявляемому техническому решению: Готовая продукция: Декоративная плитка внутренней отделки помещений из пеноуглерода. В силу своей универсальности углеродный каркас может выступать в виде компонента композитных материалов (например, в роли арматуры конструкционных элементов: перегородки, панели и т.д.) либо декоративных изделий (например, объемное стеновое либо потолочное покрытие). В данном примере реализован элемент декоративного стенового покрытия на самонесущем каркасе для внутренних либо наружных помещений размером 200*200*5 мм. Цвет - черный уголь. Основные преимущества перед существующими на рынке - материал относится к негорючим строительным материалам и конструкциям внутренней отделки помещений. Такой вывод можно сделать на основании того, что температурный режим получения материала, в частности, в зоне карбонизации (1000-1100°C) превышает температурный режим испытания полученного материала на горючесть (745-755°C) согласно ГОСТ 30244-94. Материалы строительные. Методы испытаний на горючесть, п. 6.4.3. Дополнительной характеристикой, подчеркивающее рыночное преимущество, является шумопоглощение, присущее любой поронасыщенной конструкции.

Приготовление сырьевой смеси (на 1 плитку). Для приготовления сырьевой смеси объемом 30 см3 были использованы обезвоженные тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3 (Фиг. 1, п. 1) в количестве 24,00 г, а также сокатализатор (Фиг. 1, п. 2) углеводородная фракция с температурой кипения ниже 200°C в количестве 2,13 г. Сырьевая смесь всего (Фиг. 1, п. 3) = 2,13 г + 24,0 г = 26,13 г.

Приготовление каталитической смеси. Последовательным смешением компонентов и доведением смеси до состояния расплава при t=200°C была приготовлена каталитическая смесь (Фиг. 1, п. 8) массой 1634,71 г. На приготовление смеси было израсходовано 94,05 г катализатора Циглера - Натта (Al(C2H5)2Cl+ТiCl4) (Фиг. 1, п. 9), а также хлоридов металлов: AlCl3 - 1076,04 г. FeCl3 - 352,8 г. ТiCl4 - 54,5 г. VCl4 - 57,33 г.

Приготовленная каталитическая смесь использовалась следующим образом: 1237,7 г приготовленной каталитической смеси с температурой 200°C помещалось в реакционную ванну (Фиг. 4, п. 2) и далее, смесь нагревалась до 200°C. Данная температура системно поддерживалась термостатом; вторая часть в размере 397,0 г методом охлаждения переводилась в твердое агрегатное состояние и направлялась на приготовление элементов твердотельного плавкого катализатора-порообразователя (Фиг. 4, п. 4) неправильной формы - измельченной крошки.

Приготовление элементов твердотельного плавкого катализатора-порообразователя неправильной формы (измельченной крошки). Остывший массив каталитической смеси в объеме 170 см3 и массой 397 г измельчался в мельнице в крошку со средним размером зерен 1-2 мм и далее помещался в опалубку.

Укладка элементов твердотельного плавкого катализатора неправильной формы в опалубочную форму (Фиг. 1, п. 6). Изготовленная из фторопласт-4 опалубочная форма повторяет собой контуры готового каркаса 200*200*5 мм. Боковые стенки опалубочной формы имеют механизм стяжки, что позволяет после укладки и заполнения формы измельченной крошкой твердотельного катализатора-порообразователя зафиксировать уложенный массив в форме путем сжатия. Форма решетчатого дна опалубочной формы обеспечивает контакт измельченной крошки с расплавом катализаторной смеси. Крышка опалубочной формы при ее закрытии после укладки массива твердотельных катализаторов обеспечивает одновременно и возможность заливки сырьевой смеси, и выход выделяющихся газов. На момент укладки элементы твердотельного плавкого катализатора-порообразователя в виде измельченной крошки находились в твердом агрегатном состоянии. Осуществлялась укладка измельченной крошки в опалубочную форму с последующим выравниванием поверхности.

Заполнение массива элементов твердотельного катализатора сырьевой смесью. Приготовленная сырьевая смесь (Фиг. 1, п. 3) в количестве 26,1 г подогревалась до 70°C, затем выливалась в опалубочную форму на подготовленный массив измельченной крошки твердотельного катализатора-порообразователя. Отслеживалось условие заполнения всех пустот массой сырьевой смеси. После заливки сырьевой смеси заполненная форма фиксировалась закрытием крышки и выдерживалась 3-5 минут до момента окончания активного газовыделения (Фиг. 1, п. 7).

Реакционный блок. После прекращения активного газовыделения опалубка, заполненная сырьевой смесью массивом измельченной крошки твердотельного катализатора-порообразователя, перемещалась в ванну с расплавом каталитической смеси и полностью погружалась в тело расплава (Фиг. 1, п. 10). При этом, наряду с растворением элементов твердотельного катализатора и формирования углеродного каркаса осуществлялись технологические потоки (согласно Фиг. 4, п. «транспортные потоки». Время выдержки в реакционной ванне - 5 мин. Условия пропитки - полное растворение или переход элементов твердотельного плавкого катализатора-порообразователя в жидкое агрегатное состояние. После растворения массива твердотельного катализатора опалубочная форма извлекалась, а сформированный углеродный каркас (Фиг. 1, п. 11) подавался на приспособление прижимных роликов (Фиг. 4, п. 5), посредством которых транспортировался через массив расплава каталитической смеси в зону очистки и карбонизации (Фиг. 4, п. 10), где и осуществлялась его очистка (Фиг. 1, п. 12).

Очистка. Частично процесс режима очистки начинается еще в реакционной ванне в момент формообразования неплавкого тела будущего углеродного каркаса. В теле жидкого расплава происходит очистка исходного углеводородного сырья от механических примесей, сернистых, кислородных соединений и других элементоорганических соединений. Часть из них переходит в твердый осадок, опускается на дно ванны и затем удаляется в виде шлама; часть переходит в газообразную форму (СО, СО2) и улавливается вытяжкой. Параллельно с очисткой осуществляется формообразование неплавкого пространственного каркаса заданной формы. Вторая зона очистки от остатков каталитической смеси предусмотрена перед печью карбонизации. Непосредственно в зоне очистки режим предусматривает последовательное повышение температуры от ~200°C на входе до 650°C со скоростью не выше 200°C в час в среде аргона. Такой режим, с одной стороны, обеспечивал нарастание свойств тугоплавкости, с другой стороны, обеспечивал возгонку остатков каталитической смеси и выделившихся соединений. Наличие активного хлора в остатках каталитической смеси способствовало развитию этих процессов (Фиг. 1, п. 13). По завершении процесса очистки образец (Фиг. 1, п. 14) перемещался в зону карбонизации (Фиг. 4, п. 11), которая осуществлялась при температуре 1000°C. По завершении карбонизации образец имел вес 16,22 г, плотность 1,32 г/см3, пористость 85,0%.

Качественные характеристики пеноуглеродной плитки. После операции очистки и термообработки при температуре более или равной 650°C углеродный каркас уже имел определенную прочность, обеспечивающую как минимум самонесущие свойства. Необходимые прочностные характеристики для конструкционных материалов могут быть получены при последующей карбонизации, графитации, а также иных операциях, связанных с получением композитного материала, например, карбидизации (осаждении и получении карбидокремниевого покрытия на поверхности углеродного каркаса).

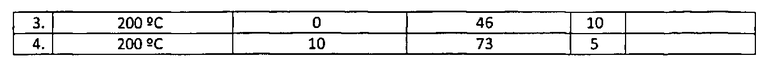

Если в производстве углеволокна основной задачей является получение максимально высоких прочностных характеристик, основной задачей предлагаемого технического решения является формирование пространственной углеродной конструкции за один этап, минуя этап производства угленити (углеволокна). Следовательно, основным условием является получение самого каркаса, как изделия. Дефекты в виде разрывов в твердом теле каркаса могут, в зависимости от степени их присутствия, полностью или частично разрушить каркас. Таким образом, для данного изобретения значимой является характеристика - уровень дефектности (Df). Данная характеристика рассчитывается как отношение полной площади изделия к площади открытых дефектов (%).

Идеальный вариант - Df→0. Наиболее оптимальный режим в фактических условиях Df→min. Существует тесная связь между температурой расплава каталитической смеси и величиной Df. Варианты оптимизации данного показателя посредством моделирования основных характеристик режима показаны на примерах 1-4.

Пример 1.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 450°C. При контакте сырьевой смеси с расплавом каталитической смеси происходит, в том числе, бурное газовыделение. Доля возгоняемой части сырьевой смеси (газовой фазы) составляет 80%. Доля сконденсированной углеродсодержащей части в опалубке составляет 20%. По извлечении углеродного каркаса из расплава (Фиг. 1, п. 12) Df равен 42%. Отсутствуют целые блоки в горизонтальных и вертикальных плоскостях. Каркас не является самонесущим.

Пример 2.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 320°C. Доля возгоняемой части сырьевой смеси (газовой фазы) составляет 69%. Доля сконденсированной углеродсодержащей части составляет 31%. Df равен 26%. Отсутствуют отдельные узлы и перемычки в горизонтальных и вертикальных плоскостях. Каркас не является самонесущим.

Пример 3.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 200°C. Доля возгоняемой части сырьевой смеси (газовой фазы) составляет 54%. Доля сконденсированной углеродсодержащей части составляет 46%. Df равен 14%. Глубокие дефекты на элементах каркаса в горизонтальных и вертикальных плоскостях.

Пример 4.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 200°C. Вводим 10% катализатора Циглера-Натта ((C2H5)2AlCl+ТiCl4). Доля возгоняемой части сырьевой смеси (газовой фазы) сокращается и составляет 27%. Доля сконденсированной углеродсодержащей части составляет 73%. Df равен 5%. Незначительные дефекты на элементах каркаса в горизонтальных и вертикальных плоскостях.

Сравнительная таблица степени дефектности от характеристик и режима процесса

Вывод: Наиболее оптимальной температурой обработки сырьевой смеси в реакционной ванне является температура образца 4. Данный температурный режим позволяет, с одной стороны, осуществить необходимые реакции в обрабатываемой смеси, с другой стороны, получить и использовать необходимое количество углеродного материала для образования объемного углеродного каркаса.

Заявляемое техническое решение организации переработки тяжелых углеводородных соединений с получением объемных углеродных каркасов (п. 11) в виде углеполотна, реализуемое без использования твердотельного плавкого катализатора-порообразователя, осуществляется следующим образом.

Позиционирование продукции по заявляемому техническому решению: Готовая продукция. Нетканое углеполотно. В данном примере реализован пример получения образца декоративного стенового покрытия для внутренних либо наружных помещений размером 200*200 мм, толщиной 0,5 мм. Цвет - черный уголь. Основные преимущества перед существующими на рынке - негорючесть, высокая степень огнестойкости.

Приготовление сырьевой смеси (на 1 образец нетканного углеполотна размером 200*200*0,5 мм). Для приготовления сырьевой смеси были использованы обезвоженные тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3 в количестве 16,0 г, а также сокатализатор углеводородная фракция с температурой кипения ниже 200°C в количестве 1,42 г. Сырьевая смесь (всего) = 16,0 г + 1,42 г = 17,42 г.

Приготовление каталитической смеси. Последовательным смешением компонентов и доведением смеси до состояния расплава при t=200°C была приготовлена каталитическая смесь (Фиг. 1, п. 8) массой 1634,71 г. На приготовление смеси было израсходовано 94,05 г катализатора Циглера - Натта (Al(С2Н5)2Cl+ТiCl4) (Фиг. 1, п. 9), а также хлоридов металлов: AlCl3 - 1076,04 г; FeCl3 - 352,8 г; ТiCl4 - 54,5 г; VCl4 - 57,33 г. Приготовленная каталитическая смесь с температурой 200°C помещалась в реакционную ванну (Фиг. 4, п. 2) и далее смесь нагревалась до 200°C. Данная температура системно поддерживалась термостатом.

Формирование профиля нетканого углеполотна. Приготовленная сырьевая смесь в количестве 17,4 г подогревалась до 70°C, затем выливалась в опалубочную форму, установленную и зафиксированную на поверхности расплава реакционной ванны (Фиг. 4, п. 2). Изготовленная из фторопласт-4 опалубочная форма повторяет собой контуры получаемого образца нетканого углеполотна 200*200 мм. Боковые стенки опалубочной формы препятствуют разлитию сырьевой смеси по поверхности расплава каталитической смеси в реакционной ванне. Форма решетчатого дна опалубочной формы обеспечивает передачу сконденсированного твердого тела получаемого образца на прижимные ролики (Фиг. 4, п. 5). После заливки сырьевой смеси заполненная форма выдерживалась 3-5 минут (до момента окончания активного газовыделения).

Реакционный блок. После прекращения активного газовыделения опалубка вводилась в зацепление с прижимными роликами и обеспечивала направление, а также и передачу полученного сконденсированного твердого тела на прижимные ролики. При подаче на прижимные ролики происходило формирование геометрического профиля получаемого твердого тела по толщине. Одновременно, за счет сжатия прижимными роликами осуществлялись растяжка получаемого образца по длине, отжим масляной фракции, гомогенизация и уплотнение сконденсированного твердого тела, корректировка его заданной толщины (0,5 мм). Далее прижимными роликами сконденсированное твердое тело полностью погружалась в тело расплава каталитической смеси. Затем вместе с опалубкой образец извлекался из реакционной ванны и транспортировался в зону карбонизации (Фиг. 4, п. 10), где и осуществлялась его очистка. Время технологической операции (время выдержки) - 5 мин.

Очистка. Режим очистки обеспечивался последовательным повышением температуры до 650°C со скоростью 200°C за 1 час в среде аргона. Такой режим, с одной стороны, обеспечивал нарастание свойств тугоплавкости, с другой стороны, обеспечивал возгонку остатков каталитической смеси и выделившихся соединений. Наличие активного хлора в остатках каталитической смеси способствовало развитию этих процессов. По завершении процесса очистки образец углеполотна (Фиг. 1, п. 14) перемещался в зону карбонизации (Фиг. 4, п. 11), которая осуществлялась при температуре 1000°C. По завершении карбонизации образец имел вес 10,81 г, плотность 1,32 г/см3, пористость 40%.

Качественные характеристики нетканого углеполотна. После операции очистки и термообработки при температуре более или равной 650°C образец нетканого углеполотна имел определенную прочность, обеспечивающую как минимум самонесущие свойства. Необходимые прочностные характеристики для конструкционных материалов могут быть получены при последующей карбонизации, графитации, а также иных операциях (например, карбидизации). Основной задачей изобретения является реализация пространственной углеродной конструкции за один этап, минуя этап производства угленити (углеволокна). Следовательно, основным условием является получение самого каркаса, как изделия. Дефекты в виде разрывов на поверхности и в твердом теле образца нетканого углеполотна обеспечивают несоответствие между заявленными потребительскими свойствами и внешним видом изделия декоративного назначения. Таким образом, для данного изобретения значимой является характеристика - уровень дефектности (Df). Данная характеристика рассчитывается как отношение полной площади изделия к площади открытых дефектов (%).

Идеальный вариант - Df→0. Наиболее оптимальный режим в фактических условиях Df→min. Варианты оптимизации данного показателя посредством моделирования основных характеристик режима показаны на примерах 1-4.

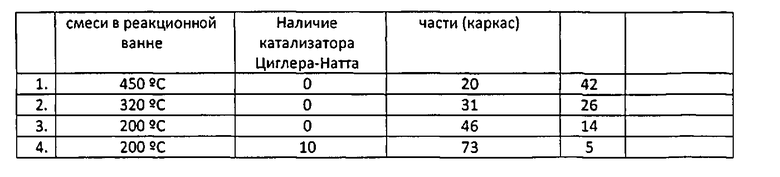

Пример 1.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 450°C. Доля возгоняемой части сырьевой смеси (газовой фазы) составляет 80%. Доля сконденсированной углеродсодержащей части составляет 20%. Df равен 42%. Сконденсированное твердое тело представлено отдельными кусками, не имеет заданных геометрических размеров.

Пример 2.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 320°C. Доля возгоняемой части сырьевой смеси (газовой фазы) составляет 69%. Доля сконденсированной углеродсодержащей части составляет 31%. Df равен 26%. Полученный образец не имел четких геометрических размеров. На поверхности наблюдались значительные дефекты в виде отверстий с неровными краями.

Пример 3.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 200°C. Доля возгоняемой части сырьевой смеси (газовой фазы) составляет 54%. Доля сконденсированной углеродсодержащей части составляет 46%. Df равен 14%. Отдельные дефекты на поверхности образца нетканого углеполотна в виде неровных отверстий.

Пример 4.

Исходное сырье - тяжелые углеводородные соединения фракции 350-500°C, плотностью 889 кг/м3. Температура расплава каталитической смеси в реакционной ванне 200°C. Вводим 10% катализатора Циглера-Натта ((С2Н5)2AlCl+TiCl4). Доля возгоняемой части сырьевой смеси (газовой фазы) сокращается и составляет 27%. Доля сконденсированной углеродсодержащей части составляет 73%. Df равен 5%. Незначительные дефекты на поверхности образца нетканого углеполотна.

Сравнительная таблица степени дефектности от характеристик и режима процесса

Вывод: Наиболее оптимальной температурой обработки сырьевой смеси в реакционной ванне является температура образца 4. Данный температурный режим позволяет, с одной стороны, осуществить необходимые реакции в обрабатываемой смеси, с другой стороны, получить и использовать необходимое количество углеродного материала для образования объемного углеродного каркаса в виде образца нетканого углеполотна.

Преимущество заявляемых вариантов способа организации переработки тяжелых углеводородных соединений с получением объемного углеродного каркаса заключается:

- в совмещении в одном процессе операционных стадий получения конструкционного материала и его формообразования, что исключает стадию получения углеволокна, а также обеспечит существенное снижение себестоимости за счет отказа от ряда вспомогательных энергоемких операций;

- в возможности изменения вида пространственной конструкции за счет использования либо неиспользования элементов плавкого твердотельного катализатора-порообразователя различной формы, что значительно расширяет спектр использования полученных углеродных каркасов в производстве как не несущих конструкций (например, отделочные декоративные покрытия), так и несущих конструкций: мебельные плиты, строительные щитовые, конструкционные и погонажные изделия;

- в использовании очищающих, деструктивных и поликонденсационных эффектов расплава каталитической смеси на тяжелые углеводородные соединения, которое значительно расширяет спектр используемого сырья;

- в совокупности положительных эффектов, представляемых заявляемым изобретением, при условии, что в сопоставимых единицах измерения показатель производительности добавленной стоимости полученных пространственных углеродных каркасов выше того же показателя производства светлых топлив, что позволяет в более крупном масштабе рассматривать альтернативную парадигму использования нефти. Если в настоящее время парадигма использования нефти звучит как: “нефть - в светлые топлива”, то альтернативная парадигма может звучать как: “легкие фракции нефти - в светлые топлива, тяжелые фракции - в композитные материалы и конструкции”.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки тяжёлых нефтяных остатков, резинотехнических и многокомпонентных полимерных отходов | 2021 |

|

RU2798461C2 |

| ГИДРОГЕНИЗАЦИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ МЕЗОПОРИСТОГО КАТАЛИЗАТОРА | 2005 |

|

RU2351635C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ГИДРООЧИСТКИ, СОДЕРЖАЩАЯ ПОЛЯРНОЕ ГЕТЕРОЦИКЛИЧЕСКОЕ СОЕДИНЕНИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО КАТАЛИЗАТОРА И СПОСОБ ИСПОЛЬЗОВАНИЯ ТАКОГО КАТАЛИЗАТОРА | 2014 |

|

RU2673891C2 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ | 2009 |

|

RU2491268C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВА ИЗ СЫРЬЯ БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ ОДНОСТАДИЙНЫМ ГИДРИРОВАНИЕМ В ПРИСУТСТВИИ NiW КАТАЛИЗАТОРА | 2011 |

|

RU2566762C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДНОГО КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ОКИСЛИТЕЛЬНОГО РАЗЛОЖЕНИЯ СЕРОВОДОРОДА | 2000 |

|

RU2172647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2006 |

|

RU2305698C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ ЭТАНОЛА | 2012 |

|

RU2516548C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574254C1 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при переработке нефти или тяжелых углеводородных соединений для получения объемного углеродного каркаса для композитных материалов. В соответствии с заявленным способом подготавливают опалубочную форму, сечение которой определяет профиль углеродного каркаса, и формируют внутри опалубочной формы массив твердотельного плавкого катализатора-порообразователя из отдельных элементов, имеющих либо правильную, либо неправильную геометрическую форму, причем укладывание отдельных элементов осуществляют таким образом, что межреберный зазор формирует по ребрам и вершинам уложенных тел неразрывные межреберные опалубочные каналы. Готовят сырьевую смесь путем введения в тяжелые углеводородные соединения сокатализатора, состоящего из смеси легких углеводородов, заполняют внутри опалубочной формы межреберные опалубочные каналы в теле массива твердотельного плавкого катализатора-порообразователя сырьевой смесью, помещают опалубочную форму полностью в расплав каталитической смеси, имеющей температуру 200-300°C, и выдерживают опалубочную форму в расплаве каталитической смеси до расплавления массива твердотельного плавкого катализатора-порообразователя и образования объемного углеродного каркаса. Затем извлекают опалубочную форму вместе с полученным объемным углеродным каркасом и проводят его очистку от остатков жидкого расплава каталитической смеси. В качестве плавкого катализатора-порообразователя используют смесь хлоридов металлов, имеющую температуру плавления 180-200оС. Технический результат изобретения - упрощение производства углеродного каркаса за счёт исключения стадии получения углеродного волокна. 2 н. и 14 з.п. ф-лы, 3 табл., 4 ил.

1. Способ организации переработки тяжелых углеводородных соединений с получением объемного углеродного каркаса, включающий:

а) использование тяжелых углеводородных соединений;

б) последующую обработку полученного продукта,

отличающийся тем, что

дополнительно осуществляют следующие этапы:

в) подготавливают опалубочную форму, сечение которой выполняют определяющей профиль углеродного каркаса;

г) формируют внутри опалубочной формы из отдельных элементов, имеющих либо правильную, либо неправильную геометрическую форму, массив твердотельного плавкого катализатора-порообразователя, укладывая отдельные элементы таким образом, что межреберный зазор образует по ребрам и вершинам уложенных тел неразрывные межреберные опалубочные каналы;

д) готовят сырьевую смесь путем введения в тяжелые углеводородные соединения сокатализатора, состоящего из смеси легких углеводородов;

е) заполняют внутри опалубочной формы межреберные опалубочные каналы в теле массива твердотельного плавкого катализатора-порообразователя сырьевой смесью;

ж) опалубочную форму, вместе с массивом твердотельного плавкого катализатора-порообразователя и заполненными сырьевой смесью межреберными опалубочными каналами в теле массива твердотельного плавкого катализатора-порообразователя, помещают полностью в расплав каталитической смеси при температуре 200-300°C;

з) в качестве каталитической смеси используют либо смесь хлоридов металлов, имеющую характеристику по температуре плавления 180-200°C и по температуре кипения 600-620°C, либо смесь хлоридов металлов с добавлением интенсификатора процесса;

и) выдерживают в расплаве каталитической смеси до расплавления массива твердотельного плавкого катализатора-порообразователя и образования объемного углеродного каркаса;

к) извлекают опалубочную форму вместе с полученным объемным углеродным каркасом;

л) проводят очистку полученного объемного углеродного каркаса от остатков жидкого расплава каталитической смеси.

2. Способ по п.1, отличающийся тем, что в качестве тяжелых углеводородных соединений используют либо выделенные нативные высокомолекулярные соединения нефти, либо пеки, либо продукты термической обработки лигнина либо поливинилхлорида, либо кубовые остатки при перегонке бензилхлорида, либо хлорбензола, либо природные и искусственные асфальты, либо битумы, либо продукты химической очистки сырой нефти и нефтепродуктов, либо продукты экстракции каменного угля ароматическими углеводородами, либо отходы нефтяной и угольной промышленности.

3. Способ по п.1, отличающийся тем, что в качестве интенсификатора используют комплексные соединения, представляющие собой алкилпроизводные металлов I-III групп Периодической системы с галогенидами переходных металлов.

4. Способ по п.1, отличающийся тем, что в качестве легких углеводородов используют углеводородную фракцию с температурой кипения ниже 200°C.

5. Способ по п.1, отличающийся тем, что в качестве опалубочной формы используют полую сетчатую конструкцию.

6. Способ по п.1, отличающийся тем, что отдельные элементы, имеющие правильную либо неправильную геометрическую форму массива твердотельного плавкого катализатора-порообразователя, изготавливают из жидкого расплава каталитической смеси.

7. Способ по любому из п.1 или 6, отличающийся тем, что в качестве правильной геометрической формы используют либо призму, либо тетраэдр, либо цилиндр, либо конус, либо сферу, либо правильный многогранник, либо многогранник, либо параллелепипед, либо пирамиду.

8. Способ по любому из п.1 или 6, отличающийся тем, что в качестве неправильной геометрической формы используют измельченную крошку.

9. Способ по п.1, отличающийся тем, что на ребрах отдельных элементов правильной геометрической формы массива твердотельного плавкого катализатора-порообразователя выполняют фаску либо прямолинейной, либо криволинейной формы.

10. Способ по п.1, отличающийся тем, что очистку полученного продукта осуществляют при температуре равной или выше 650°C.

11. Способ организации переработки тяжелых углеводородных соединений с получением объемного углеродного каркаса, включающий:

а) использование тяжелых углеводородных соединений;

б) последующую обработку полученного продукта,

отличающийся тем, что

дополнительно осуществляют следующие этапы:

в) подготавливают опалубочную форму, сечение которой выполняют определяющей профиль углеродного каркаса;

г) готовят сырьевую смесь путем введения в тяжелые углеводородные соединения сокатализатора, состоящего из смеси легких углеводородов;

д) заполняют опалубочную форму сырьевой смесью и помещают ее на поверхность, а затем полностью в жидкий расплав каталитической смеси при температуре 200-300°C;

е) в качестве каталитической смеси используют либо смесь хлоридов металлов, имеющую характеристику по температуре плавления - 180-200°C и по температуре кипения 600-620°C, либо смесь хлоридов металлов с добавлением интенсификатора процесса;

ж) выдерживают опалубочную форму в расплаве каталитической смеси до образования объемного углеродного каркаса в виде нетканого углеполотна;

з) извлекают опалубочную форму вместе с полученным углеродным каркасом;

и) проводят очистку полученного углеродного каркаса от остатков жидкого расплава каталитической смеси.

12. Способ по п.11, отличающийся тем, что в качестве тяжелых углеводородных соединений используют либо выделенные нативные высокомолекулярные соединения нефти, либо пеки, либо продукты термической обработки лигнина, либо поливинилхлорида, либо кубовые остатки при перегонке бензилхлорида, либо хлорбензола, либо природные и искусственные асфальты, либо битумы, либо продукты химической очистки сырой нефти и нефтепродуктов, либо продукты экстракции каменного угля ароматическими углеводородами, либо отходы нефтяной и угольной промышленности.

13. Способ по п.11, отличающийся тем, что в качестве интенсификатора используют комплексные соединения, представляющие собой алкилпроизводные металлов I-III групп Периодической системы с галогенидами переходных металлов.

14. Способ по п.11, отличающийся тем, что в качестве легких углеводородов используют углеводородную фракцию с температурой кипения ниже 200°C.

15. Способ по п.11, отличающийся тем, что в качестве опалубочной формы используют полую сетчатую конструкцию.

16. Способ по п.11, отличающийся тем, что очистку полученного продукта осуществляют при температуре выше 650°C.

| US 4431623 A, 14.02.1984 | |||

| Колошниковый затвор | 1926 |

|

SU11114A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2193542C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 6565763 B1, 20.05.2003 | |||

Авторы

Даты

2014-12-27—Публикация

2013-01-14—Подача