Изобретение относится к ремонту крупногабаритных круглых деталей типа валов и может быть использовано преимущественно при ремонте судовых гребных и промежуточных валов (при восстановлении их до первоначальных эксплуатационных размеров) на участке интенсивного износа.

Существует способ ремонта деталей, при котором на дефектный участок накладывают (устанавливают) элемент кольцевой формы, закрепляют его на валу с помощью сварки, а затем наплавляют на поверхность износостойкий материал. При этом первоначально наплавляют концевые участки стыковых швов и кольцевого элемента на расстояние не менее С+t, где t - ширина верхнего валика шва, С - зона термического влияния. Ширина наплавки при одном проходе t1 выбирается в пределах t1=(0,6-0,8)t (патент РФ 93010594, кл. В23Р 6/00, опубл. 27.12. 1995 г.).

Недостатком данного изобретения является ограниченность применения, заключающаяся в невозможности использования накладных элементов при ремонте крупногабаритных деталей, подвергающихся интенсивным сдвиговым нагрузкам при эксплуатации, что приводит к быстрому разрушению участков присоединения накладок к детали вне участка ремонта (восстановления).

Существует также способ ремонта деталей машин, при котором на подготовленную к восстановлению поверхность ремонтируемой детали перед наплавкой слоя присадочного материала монтируют его заготовку, выполненную в виде ленты. Ленту берут толщиной 0,1-5,0 мм и устанавливают с зазором, величина которого не превышает 0,2 мм. Осуществляют многослойную наплавку присадочного материала электронным сканирующим лучом в вакууме (патент РФ 2247014, кл. В23Р 6/00, В23К 9/04, В23К 15/00, опубл. 29.08. 2003 г.).

Недостатком данного изобретения является повышенная стоимость ремонта, обусловленная применением дорогостоящего оборудования для наплавки и применения вакуумной среды, что неприменимо для крупногабаритных валов, например, типа судовых.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату относится способ ремонта (восстановления) вала наплавкой, изложенный в патенте (RU 2281846, В23Р 6/02, В23К 9/04), включающий механическую обработку подвергающейся наплавке поверхности вала на глубину, соответствующую допустимой толщине наплавленного слоя, контроль поверхности вала под наплавку на отсутствие дефектов, наплавку и контроль качества ее выполнения. Недостатками данного способа являются:

1) недостаточный контроль качества вала на участке, подвергающемся наплавке, при котором не контролируется неразрушающим методом макроструктура детали, учитывающая места скоплений неметаллических включений, являющихся углами ликвационных квадратов, относительно расположения которых необходимо назначать участки начала и окончания наплавочного процесса, т.к. при их совпадении в одном месте концентрируется множество концентраторов напряжений, что существенно уменьшает долговечность отремонтированной (восстановленной) детали в процессе ее эксплуатации;

2) отсутствие мер для уменьшения остаточных внутренних сварочных напряжений, формируемых при ремонте вала путем наплавления присадочного материала.

Это влечет за собой многочисленные случаи преждевременного разрушения крупногабаритных конструкций типа судовых валов при эксплуатации на участке сопряжения ремонтной конструкции с основным телом вала.

Цель предлагаемого изобретения - увеличение безопасности (надежности и долговечности) в эксплуатации ремонтной конструкции вала за счет применения более полного контроля качества металла под наплавку, а также уменьшения остаточных сварочных напряжениях на опасных участках вала.

Для достижения поставленной цели предлагается способ ремонта валов, включающий механическую обработку подвергающейся наплавке поверхности вала на глубину, соответствующую допустимой толщине наплавленного слоя, контроль поверхности вала под наплавку на отсутствие дефектов, наплавку и контроль качества ее выполнения, при котором дополнительно контроль поверхности вала под наплавку осуществляют неразрушающим методом путем выявления макроструктуры поперечного сечения вала в опасных сечениях участков перехода от металла наплавки к основному металлу вала, по которому определяют наличие в металле участков скоплений неметаллических включений, и выбора участка начала и участка окончания наплавочного процесса, исходя из условий смещения на максимально удаленное расстояние выбранных участков от мест выхода на поверхность вала скоплений неметаллических включений, а перед выполнением наплавки нагревают поверхность вала на участках перехода от металла наплавки к основному металлу детали на расстояние и глубину в пределах 0,5-1,0 с, (где с - величина зоны термического влияния), до температур, обеспечивающих снятие остаточных сварочных напряжений в выбранных сечениях, а после наплавки осуществляют замедленное охлаждение поверхности вала на упомянутых участках.

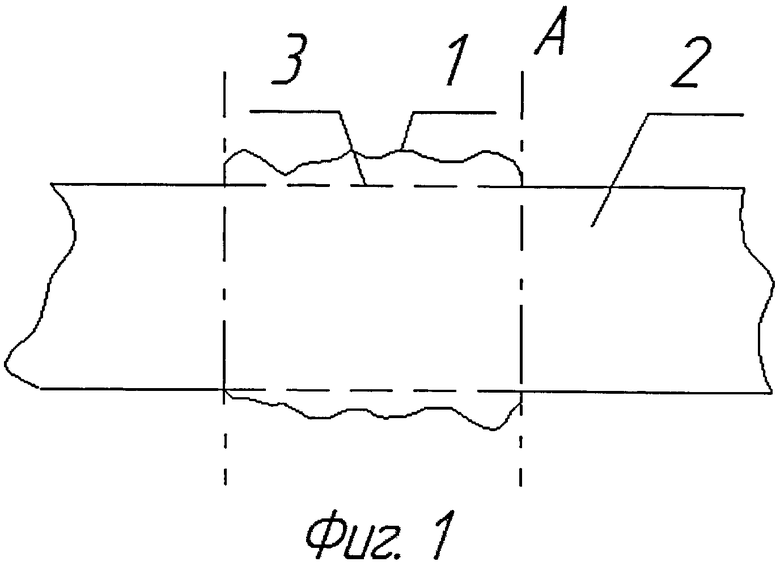

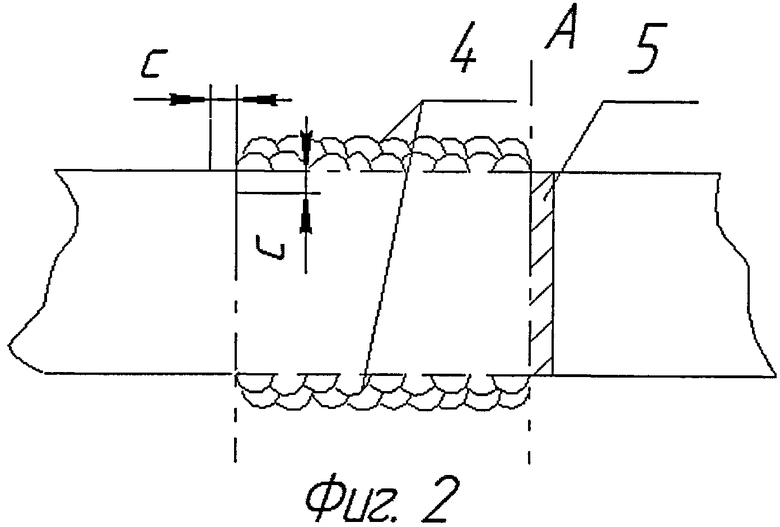

Чертежи, поясняющие технологию выполнения способа, представлены на фиг. 1-4, на которых представлены виды продольных сечений валов до и после ремонта (фиг 1, 2), а также макроструктуры поперечных сечений валов в опасных сечениях при наличии ликвации в форме квадрата, либо округленной формы, смещенной относительно центральной оси вала (фиг. 3, 4).

Способ выполняют следующим образом.

Поверхность на участке интенсивного износа 1 вала 2 обрабатывают до поверхности 3. Затем контролируют поверхность детали на участке 3 и макроструктуру поперечного сечения детали в сечениях участков перехода от металла наплавки 4 к основному металлу вала (опасное сечение А вала 2) на отсутствие поверхностных дефектов. В случае наличия в макроструктуре участков скоплений неметаллических включений назначают участки начала наплавочного процесса (точка Б) и окончания, на максимально удаленном расстоянии, от мест выхода на поверхность детали скоплений включений (В и Г). Это условие необходимо для того, чтобы участки сопряжения начала и окончания наплавочного процесса, в которых формируются большие по величине внутренние остаточные напряжения, не совпадали с местами скоплений неметаллических включений у поверхности вала. В противном случае остаточные сварочные напряжения, суммируясь с эксплуатационными, приводят к преждевременному появлению трещин на поверхностных участках скопления неметаллических включений, а затем - к полному разрушению вала при его эксплуатации. Скопления неметаллических включений распределены на определенных площадях и в объемах вала, в результате чего назначают участки Д, Д1 (фиг. 3) и (Д) (фиг.4) на максимально удаленном расстоянии от мест выхода на поверхность детали скоплений включений (В, В1 и Г, Г1 на фиг. 3) и (В и Г) фиг 4, при этом параметры макроструктуры отвечают допустимым нормам существующей нормативно-технической документации, в том числе баллу 2 по шкалам ГОСТа 8536-79 «Заготовки для судовых валов и баллеров рулей».

Перед наплавкой конечных (для уменьшения применяемых энергозатрат) участков наплавки (расположенных вблизи сечения А) нагревают поверхность вала на участках перехода от металла наплавки к основному металлу детали (например, с помощью термопоясов 5) на расстояние и глубину в пределах 0,5-1,0 с (где с - величина зоны термического влияния) до температур, обеспечивающих снятие остаточных сварочных напряжений в данных сечениях, а после наплавки осуществляют замедленное охлаждение поверхности детали на этих участках (например, применяя металлический кожух).

Величины температур снятия остаточных сварочных напряжений зависят от марки наплавляемой детали, так для углеродистых сталей она составляет 600 градусов Цельсия, для нержавеющих сталей аустенитного класса - 700-800 градусов Цельсия и т.д.

Прогрев поверхности вала на расстояние и глубину

- больше чем 1.0 с ведет к не нужному перерасходу энергоресурсов;

- меньше чем 0.5 с не дает ощутимого эффекта снижения остаточных сварочных напряжений на участке перехода от наплавки к телу детали вне участка восстановления.

Данный способ ремонта позволяет существенно повысить безопасность в эксплуатации деталей (валов) после проведения их ремонта наплавкой за счет:

1) применения более полного контроля качества металла валов,

2) уменьшения вероятности появления недопустимых дефектов при эксплуатации вала в результате снижения остаточных сварочных напряжений в опасных сечениях ремонтной конструкции при проведении соответствующей термической обработки и при назначении участков начала и окончания наплавочного процесса на максимально удаленном расстоянии от мест выхода на поверхность детали скоплений неметаллических включений, определяемых по макроструктуре, на участке перехода от металла наплавки к телу вала вне ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ НАПЛАВКОЙ | 2015 |

|

RU2599656C2 |

| СПОСОБ КОНТРОЛЯ НАХЛЕСТОЧНОГО СВАРНОГО СОЕДИНЕНИЯ ЭЛЕМЕНТОВ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2018 |

|

RU2715408C1 |

| Способ устранения дефекта смятия и износа головки рельсов в зоне сварного стыка электродуговой наплавкой | 2019 |

|

RU2708126C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

| СПОСОБ РЕМОНТА РУБАШКИ ВАЛА БАЛЛЕРА МЕТОДОМ ЛАЗЕРНОЙ НАПЛАВКИ НА БАЗЕ МОБИЛЬНОГО ВЫСОКОПРОИЗВОДИТЕЛЬНОГО РОБОТИЗИРОВАННОГО КОМПЛЕКСА (ВРК) | 2019 |

|

RU2743638C1 |

| Способ электродуговой сварки | 1980 |

|

SU1796386A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДОННОГО БАРАБАНА | 1997 |

|

RU2113326C1 |

Изобретение относится к ремонту крупногабаритных круглых деталей типа валов и может быть использовано при их восстановлении до первоначальных эксплуатационных размеров на участке их интенсивного износа. В способе осуществляют контроль поверхности под наплавку неразрушающим методом путем выявления макроструктуры поперечного сечения вала в опасных сечениях участков перехода от металла наплавки к основному металлу вала, при этом определяют наличие в металле участков скоплений неметаллических включений, и выбора участка начала и участка окончания наплавочного процесса, исходя из условий смещения на максимально удаленное расстояние выбранных участков от мест выхода на поверхность вала скоплений неметаллических включений, а перед выполнением наплавки нагревают поверхность вала на участках перехода от металла наплавки к основному металлу детали на расстояние и глубину, соответствующих (0,5-1,0) c, где c - величина зоны термического влияния, до температуры, обеспечивающей снятие остаточных сварочных напряжений в выбранном сечении, а после наплавки осуществляют замедленное охлаждение поверхности вала на упомянутых участках. Изобретение позволяет существенно повысить безопасность в эксплуатации валов после проведения их ремонта наплавкой за счет применения более полного контроля качества металла под наплавку и возможности контроля появления при эксплуатации недопустимых дефектов в опасных сечениях ремонтной конструкции, а также уменьшить остаточные сварочные напряжения на участках перехода от металла наплавки к поверхности вала вне участка ремонта. 4 ил.

Способ ремонта валов, включающий механическую обработку подвергающейся наплавке поверхности вала на глубину, соответствующую допустимой толщине наплавленного слоя, контроль поверхности вала под наплавку на отсутствие дефектов, наплавку и контроль качества ее выполнения, отличающийся тем, что контроль поверхности вала под наплавку осуществляют неразрушающим методом путем выявления макроструктуры поперечного сечения вала в опасных сечениях участков перехода от металла наплавки к основному металлу вала, при этом определяют наличие в металле участков скоплений неметаллических включений, и выбора участка начала и участка окончания наплавочного процесса, исходя из условий смещения на максимально удаленное расстояние выбранных участков от мест выхода на поверхность вала скоплений неметаллических включений, а перед выполнением наплавки нагревают поверхность вала на участках перехода от металла наплавки к основному металлу детали на расстояние и глубину, соотвествующих (0,5-1,0) с, где с - величина зоны термического влияния, до температуры, обеспечивающей снятие остаточных сварочных напряжений в выбранном сечении, а после наплавки осуществляют замедленное охлаждение поверхности вала на упомянутых участках.

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МАШИН | 2003 |

|

RU2247014C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262432C1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

| JP 62207580 A , 11.09.1987 | |||

| JP 81070132 A , 02.07.1996. | |||

Авторы

Даты

2015-01-10—Публикация

2013-01-10—Подача