Изобретение относится к контролю нахлесточных сварных соединений элементов различной толщины, один из которых выполнен тонкостенным путем прокатки, работающих в условиях воздействия повторно статических или циклических нагрузок и может быть применимо, например, для контроля сварных соединений конструкционных элементов камер сгорания газотурбинных двигателей, применяемых в газокомпрессорных станциях.

Существуют ультразвуковые способы контроля сварных соединений, изложенные в п. 10 ГОСТа Р 55724-2013 «Контроль неразрушающий. Методы ультразвуковые», заключающийся в обнаружении дефектов в виде несплошностей как в металле шва, так и в околошовной зоне сварного соединения.

Недостатком данного способа является пониженная точность контроля сварных соединений элементов различной толщины, поскольку эти соединения содержат концентратор напряжений на участке перехода от наплавленного металла к основному элементу меньшей толщины. При отсутствии дефектов в виде несплошностей металла расположение на данном участке дополнительных структурных концентраторов приводит к преждевременному разрушению конструкции в процессе ее эксплуатации.

Известен способ контроля сварных соединений, изложенный в способе ремонта валов (патент РФ 2537418 кл. В23Р, опубл. 10 01 2015 г.), в котором учитываются структурные составляющие в виде неметаллических включений. Так в опасных сечениях участков перехода от металла наплавки к основному металлу определяют наличие скоплений неметаллических включений по макроструктуре поперечного сечения вала, исходя из значений которых определяют параметры выполнения последующих сварочных процессов. Недостатком данного способа является также пониженная точность контроля сварных соединений элементов различной толщины, т.к. не учитывается дополнительные структурные составляющие, расположение которых в концентраторах напряжений также снижает долговечность и надежность в эксплуатации сварных соединений элементов различной толщины.

Наиболее близким к предлагаемому изобретению относится способ контроля сварных соединений, изложенный в способе восстановления деталей наплавкой (патент РФ 2599656 кл. B 23К опубл. 10 10 2016 г.), в котором выявляют наличие неразрушающим методом на участках перехода от металла шва к основному металлу пониженной толщины дефектов в виде несплошностей металла, неметаллических включений, обезуглероживания, исходя из параметров которых определяют параметры выполнения сварочных процессов.

Недостатками данного изобретения является пониженная точность контроля нахлесточных сварных соединений элементов различной толщины, где один из элементов выполнен из тонкостенного проката, обладающего повышенной текстурой, влияющей на долговечность этих соединений при эксплуатации.

Цель изобретения - увеличение точности контроля нахлесточных сварных соединений элементов различной толщины, где один из элементов выполнен из тонкостенного проката.

Для достижения поставленной цели предлагается способ контроля нахлесточного сварного соединения элементов различной толщины, один из которых выполнен тонкостенным путем прокатки, включающий измерение на участке перехода от металла шва к основному металлу тонкостенного элемента на глубине t, которая меньше или равна величине зоны термического влияния, размеров действительных зерен в направлениях проката d2 и перпендикулярных ему d1 и вычисление их соотношения, по которому определяют параметры безопасной эксплуатации сварного соединения в интервале 1≤d2/d1<4.

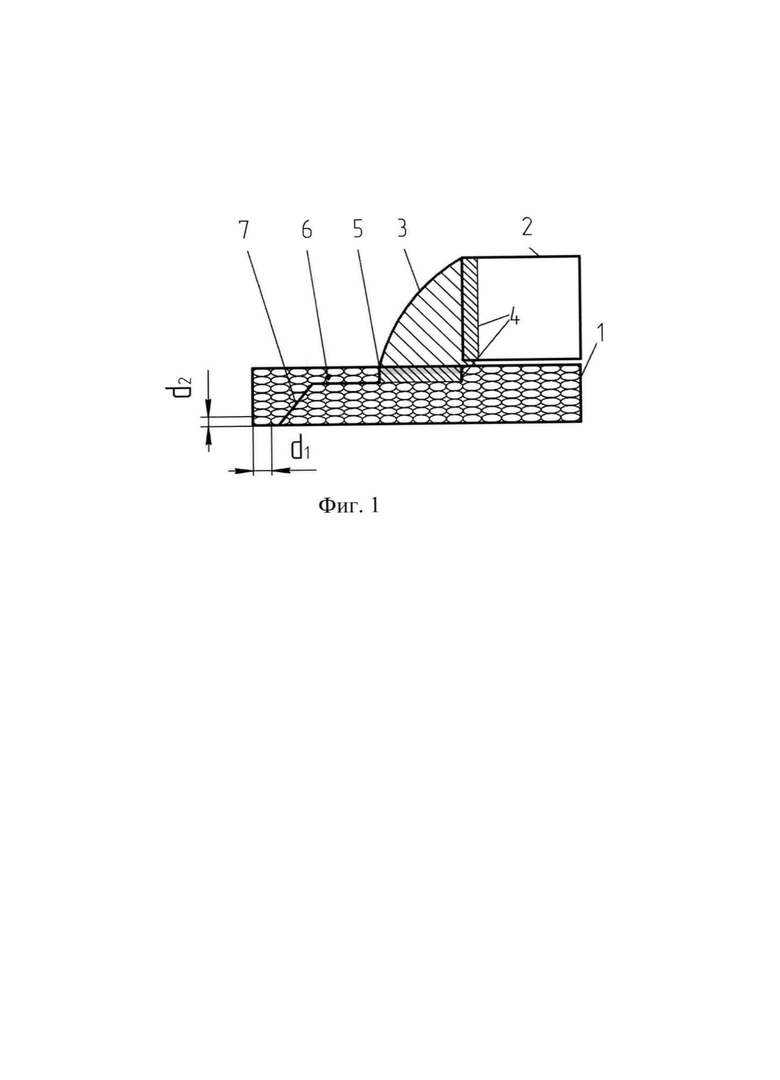

Выполнение способа контроля представлено на рис. 1, где 1 и 2 - соответственно свариваемые тонкостенный и повышенной толщины элементы, 3 - сварной шов нахлесточного соединения, 4 - зоны термического влияния сварного шва, 5 - участок перехода от металла наплавки 3 к основному металлу 1. В тонкостенном элементе 1 действительное зерно 6 вытянуто в направлении проката.

Случай наличия равноосного зерна в элементе 1, может наблюдаться в прокате после высокотемпературного длительного отжига.

Контроль сварных соединений выполняют следующим образом.

На участке металла (сплава) элемента 1, прилегающем к зоне перехода 5 от его поверхности на глубину t ≤ с определяют размеры действительного зерна по направлению проката d2 и перпендикулярно ему d1, по соотношению которых определяют параметры безопасной эксплуатации сварных соединений в интервале значений 1≤d2/d1<4.

Данный способ контроля может быть применим как в действующих конструкциях при их плановой остановке в целях обследования для определения пригодности нахлесточных сварных соединений к дальнейшей эксплуатации, так и при их изготовлении.

В первом случае проводят неразрушающий контроль действительного зерна по ГОСТу Р 53205-2008 «Определение размеров зерен акустическим методом». При этом при отклонении d2/d1 от параметров безопасной эксплуатации соединения устанавливают датчики непрерывного контроля образования неслошностей (трещин), о появлении которых сигнализируется на пульт управления эксплуатируемой конструкции.

При изготовлении сварных соединений подобного типа целесообразно проводить как вышеуказанный контроль действительного зерна в элементе 1, так и разрушающий контроль по ГОСТу 5639-82 «Стали и сплавы. Методы выявления и определения зерна». В этом случае при отклонении соотношений d2/d1 от параметров безопасной эксплуатации сварного соединения целесообразно браковать элемент 1 для изготовления сварных соединений из элементов различной толщины, либо предъявлять требования к поставщику металла (сплава) элемента 1 о наличии в металле величин зерен d1 и d2 удовлетворяющих соотношению 1≤d2/d1<4.

Выбор глубины участка определения размеров зерна на глубине t≤с обусловлен тем, что при усиленной текстуре металла проката (фиг. 1) разрушение начинается с поверхности элемента 1 на участке 5 перпендикулярно направлению проката на глубину с, а далее трещина 7 распространяется параллельно направлению проката, где границы зерен выстроены в единую линию, при этом состояние их таково, что облегчается продвижение трещины до участка долома, ориентированного под углом к направлению проката.

Осуществление условия d2/d1<1 возможно только при изменении текстуры проката элемента 1, что может наблюдаться при локальной вмятине, либо при нарушении условий нормативно-технической документации на данную деталь (конструкцию), где указывается правильное направление расположения текстуры свариваемых элементов. При нарушении этого условия разрушение сварного соединения происходит быстро за счет совпадения протяженных границ зерен с зоной термического влияния или сплавления.

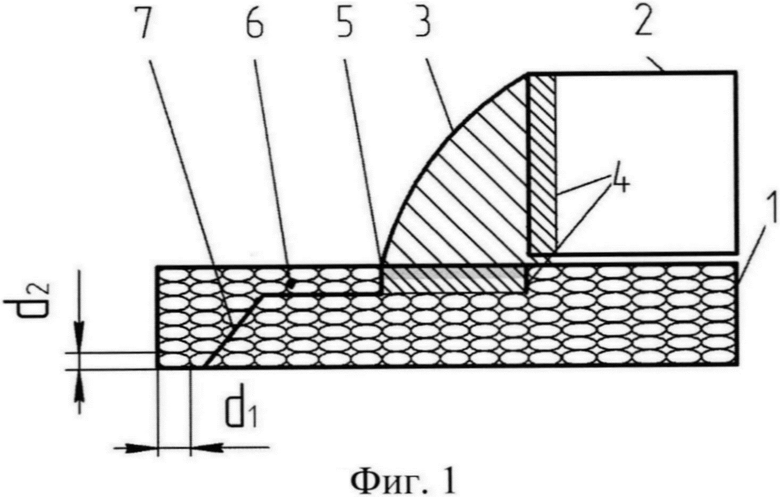

При d2/d1≥4 в условиях воздействия циклических или повторно статических нагрузок разрушение идет по типу, представленному на фиг. 2, и количество циклов до разрушения соединения зависит от величины соотношения d2/d1, фазовых структурных составляющих (например, одно или двухфазная сталь) и ряда других факторов.

Пример конкретного исполнения.

Исследованиям подвергались преждевременно разрушенные при эксплуатации сварные нахлесточные соединения, применяемые в элементах внутреннего кожуха камер сгорания газотурбинного двигателя ДГ90Г2.Л пяти заводских номеров. Всего было обследовано 15 сварных соединений. Все образцы имели характер разрушения, аналогичный представленному на фиг. 1. Элементы сварных соединений идентичны по конструктивным и геометрическим параметрам, а именно элемент 1, выполненный из никелевого однофазного сплава ЭИ 602 толщиной 5 мм, толщина свариваемого элемента 2 составляет 15 мм, зона термического влияния находится в пределах от 1.2 до 1.5 мм. Для сравнения наряду с этими соединениями замерялись зерна элемента 1 в аналогичных по конструкционным параметрам и применяемым материалам двух сварных соединений, успешно прошедших эксплуатацию до последнего регламента плановой остановки для обследования конструкции неразрушающим методом.

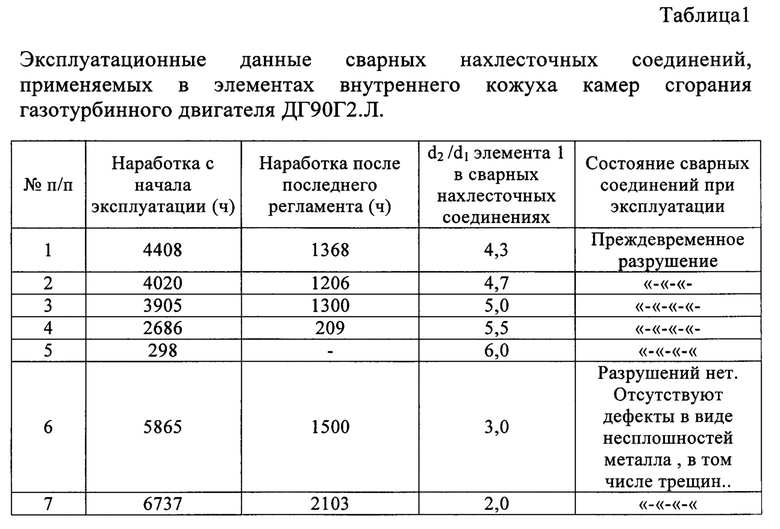

Результаты контроля представлены в таблице 1.

Изобретение позволяет повысить точность проведения контроля нахлесточных сварных соединений элементов различной толщины, один из которых выполнен тонкостенным путем прокатки, что влияет на повышение их надежности и долговечности (безопасности) при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта трубопровода | 1990 |

|

SU1766639A1 |

| Способ ремонта валов | 1990 |

|

SU1734978A1 |

| Способ изготовления образца для испытаний на трещиностойкость | 1991 |

|

SU1803292A1 |

| Способ ремонта емкости | 1988 |

|

SU1623851A2 |

| Сварной образец для механических испытаний | 1986 |

|

SU1348707A1 |

| Способ подготовки деталей под сварку | 1988 |

|

SU1590293A1 |

| Способ подготовки под сварку нахлесточного соединения | 1986 |

|

SU1389969A1 |

| Способ испытаний на прочность соединения внахлестку трубы с трещиной на ее поверхности и накладки | 1989 |

|

SU1665279A2 |

| Способ испытания на прочность трубы с кольцевой накладкой | 1987 |

|

SU1527555A1 |

| Способ ремонта трубопроводов | 1987 |

|

SU1511041A1 |

Изобретение относится к контролю нахлесточных сварных соединений элементов различной толщины, один из которых выполнен тонкостенным путем прокатки, работающих в условиях воздействия повторно статических или циклических нагрузок, и может быть использовано, например, для контроля сварных соединений конструкционных элементов камер сгорания газотурбинных двигателей, применяемых в газокомпрессорных станциях. Осуществляют измерение на участке перехода от металла шва к основному металлу тонкостенного элемента на глубине t, которая меньше или равна величине зоны термического влияния, размеров действительных зерен в направлениях проката d2 и перпендикулярных ему d1. Определяют их соотношение, по которому выбирают параметры безопасной эксплуатации сварного соединения в интервале 1≤d2/d1<4. Изобретение позволяет повысить точность контроля сварных соединений элементов различной толщины, что влияет на повышение их надежности и долговечности при эксплуатации. 1 ил., 1 табл., 1 пр.

Способ контроля нахлесточного сварного соединения элементов различной толщины, один из которых выполнен тонкостенным путем прокатки, включающий измерение на участке перехода от металла шва к основному металлу тонкостенного элемента на глубине t, которая меньше или равна величине зоны термического влияния, размеров действительных зерен в направлениях проката d2 и перпендикулярных ему d1 и вычисление их соотношения, по которому определяют параметры безопасной эксплуатации сварного соединения в интервале 1≤d2/d1<4.

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ НАПЛАВКОЙ | 2015 |

|

RU2599656C2 |

| СПОСОБ КОНТРОЛЯ СВАРНЫХ ШВОВ | 1994 |

|

RU2165616C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ К ОБРАЗОВАНИЮ ТРЕЩИН ПРИ ПОВТОРНОМ НАГРЕВАНИИ | 2009 |

|

RU2502061C2 |

| Способ испытания металла шва на стойкость против образования горячих трещин при сварке | 1981 |

|

SU959957A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2020-02-27—Публикация

2018-10-29—Подача