1

Изобретение относится к крупяному производству и может быть использовано при выработке круп из зерна крупяных культур, у которых цветковые оболочки прочно срослись с ядром, таких, например, как сорго и ячмень.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ выработки крупы из зерна с прочным срастанием цветковой оболочки с ядром, в частности, ячменя, включающим ситовоздушную очистку зерна от примесей, его шелуше ниё, шлифование путем трения зерен друг о друга и о наждачную поверхность рабочего органа с получением крупы и рассортирование крупы .по крупности 1J

Известный способ не дает возможности использовать целиком эндосперм зерна ячменя, который составляет 82-87 вес.. зерна. Выход же перловой крупы, получаемой при такой технологии, составляет всего kO%,

ИЗ них крупы № 1 + (f 2 - 28%, tf 3 + № - 10;,Г 5 - 2%,

Основные недостатки, сдерживающие увеличение выхода и улучшение качества крупы при использовании известного способа следующие.

Значительная продолжительность и недостаточная эффективность процесса отделения цветковых пленок, осуществляемого способом удара зерен о наждачную поверхность рабочего органа шелушильной машины. В продукте,полученном после четырехкратного шелушения зерна ячменя (пенсаке) , содержится около 50 дробленых зерен и 20251 зерен с сохраняющейся цветковой пленкой. Продукт с таким высоким содержанием необрушенных зерен требует длительной и интенсивной последующей обработки;

отсутствие операции разделения пен сака на фракции по крупности и степени обработки. Это приводит к тому что находящиеся в массе пенсака

расколотые зерновки в процессе интенсивной шестикратной обработки вначале превращаются в мелкие номера крупы, а затем истираются в мучку и уходят в отходы. Целые же зерна ячменя с сохранившимися на них цветковыми пленками, находясь в массе обработанных зерновок не получают нужного им воздействия, плохо обрабатываются и до конца технологического процесса сохраняют на поверхности частицы цветковой пленки (в крупе № 1 и № 2 допус кается содержание цветковых пленок (недодира) 0,7)|

полученная масса крупы, состоящая из крупинок различной величины (от номера 5 до номера 1 и крупнее),плохо рассортировывается, в результате чего выравненность крупы невысокая (80|) , что отрицательно сказывается на тоа,арном виде крупы и ее разварива емости.

Цель изобретения - увеличение выхода крупы, улучшение ее качества, сокращение технологического процесса производства и расширение ассортимента вырабатываемой крупы.

Поставленная цель достигается тем, что в способе выработки крупы из зерна с прочным срастанием цветковой оболочки с ядром, включающем ситовоздушную очистку зерна от примесей, его шелушение, шлифование путем трения зерен друг о друга и о наждачную поверхность рабочего органа с получением крупы и рассортирование крупы по круп ности, шелушение зерна осуществляется трением зерен друг о друга и о наждачную поверхность рабочего органа с одновременным воздушным продуванием, со скоростью,-обеспечивающей выделение оболочки из смеси, после шелушени зерно разделяют на две фракции по , степени обработки, а шлифованию подвергают каждую фракцию шелушеного зерна отдельно..

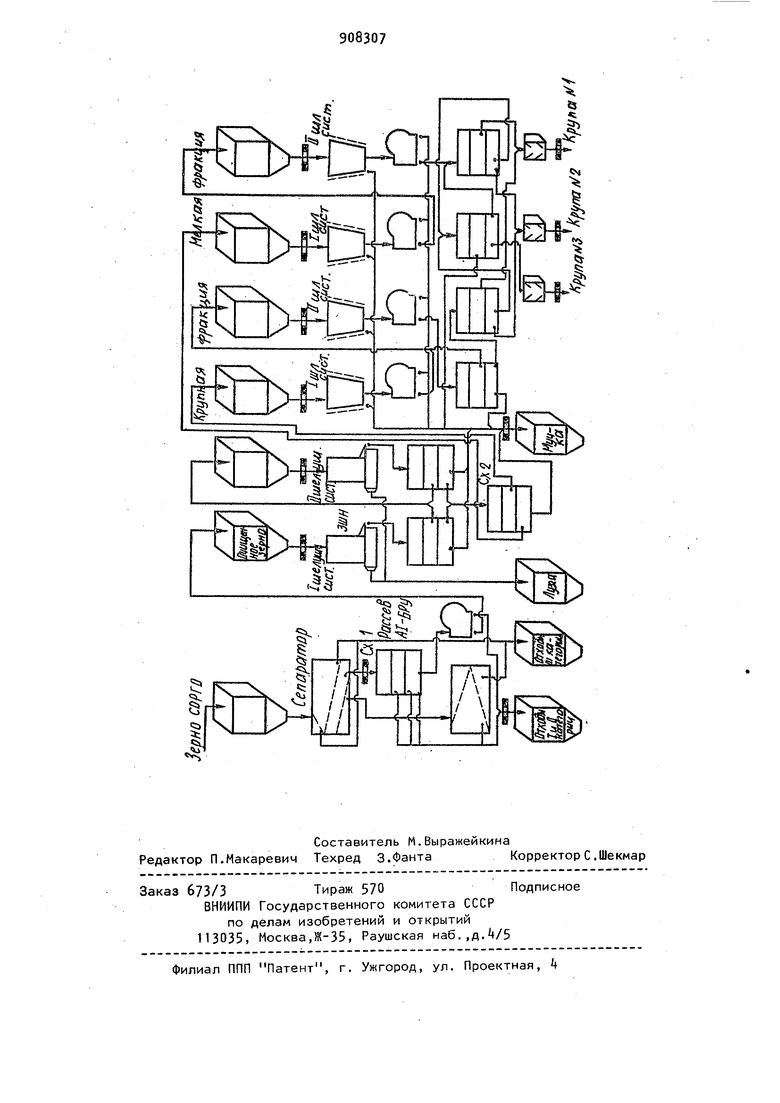

На чертеже изображена схема технологического процесса осуществления способа на сорго

Способ осуществляется следующим образом,

Зерно сорго подвергают ситовоздушной очистке от крупных, мелких и легких примесей. Очищенное сорго направляют на шелушение. Шелушение осуществляют трением зерен друг о друга и о наждачную поверхность рабочего органа с интенсивным одновременным продуванием воздухом с целью отделения

оболочки - цветковых пленок (I шелушильная система),

Полученный продукт, состоящий из смеси нешелушеных,шелушеных зерен сорго и образова вшейся в результате трения мучки, разделяют путем просей вания на ситах с отверстиями диаметро 3,8 и 1,5 мм.

Продукт, полученный сходом с сита с отверстиями диаметром 3,8 мм и состоящий в основном из зерен с сохранившейся цветковой пленкой, подвергают вторичной обработке трением с интенсивным воздушным продуванием (II шелушильная система).

Продукт, полученный проходом сита с отверстиями диаметром 3,8 мм и сходом с сита с отверстиями диаметром 1,5 мм, состоящий из зерновок, освобожденных от цветковых пленок, объединяют с аналогичным продуктом после второй шелушильной системы. Полученный проходом через сито с отверстиями диаметром 1,5 мм продукт, направляют .в мучку.

Разделение продуктов шелушения после второй шелушильной системы .осуществляют аналогично,но с тем различием, что оставшиеся после вторичного шелушения в небольшом количестве нешелушеные зерна сорго направляют на доработку на ту же систему. Получаемая при шелушении лузга (цветковые пленки) отсасывается воздухом в процессе шелушения без дополнительного провеивания.

Прошелушенный продукт разделяют на 2 фракции по крупности просеиванием на ситах с отверстиями диаметром 3, мм.

Каждую фракцию .зерна сорго шлифуют самостоятельно, используя способ трения без воздушного npojcjyBaHMH,4To смягчает воздействие наждачной paGof. чей поверхности на зерно, так как процесс шлифования ведется в присутствии образующейся мучки.

Фракционный способ шлифования позволяет точнее установить режим обработки и спосЬбствует более равномерной степени обработки как каждой зерновки в отдельности, так и всей массы продукта.

Шлифование продуктов каждой фракции осуществляют путем последовательной двукратной обработки. После каждой системы шлифования продукт провеивают для освобождения от мучки. Полученные после вторых шлифовальных систем и освобожденные От му ки 2 потока крупы не смешивают, а подвергают раздельному сортированию на 3 номера по крупности: Kpyrty ff 1 получают проходом через сито с отвер стиями диаметром 3,8 мм и сходом с сита с отверстиями диаметром 3,0«M крупу № 2 - проходом сита диаметром 3,0 мм и сходом с сита диаметром 2,5 мм; крупу № 3 проходом сита диаметром 2,5 мм и сходом с сита диаметром 1,5 мм. Сортовая крупа ff 1 и № 2 представ ляет собой хорошо отшлифованное ядро зерна сорго.Крупа имеет круглую форму и белый цвет. Крупа № 3 это крупные части дробленого ядра белого цвета. Время варки крупы Nf 1 55 мин, крупы Vf 2 - ЦО мин,крупы fP 3 30 мин. Весовой привар.- 3,6Ц, Каши имеют полурассыпчатую консис тенцию и хороший вкус. Особенности предлагаемого способа .обеспечивают следующий эффект: , использование способа трения при интенсивном воздушном продувании при шелушении зерна сорго сокращает процесс отделения цветковых пленок д двух шелушильных систем. При этом в продукте,направленном на шлифование содержание нешелушеных зерен составляет 2-3%, а колотых - 10-П, разделение продукта после первичного шелушения на 2 фракции (сход с сита отверстиями диаметром 3,8 мм и прохо этого сита)позволило подвергать вторичному шелушению только крупную фракцию зерна (сход), содержащую 60б5 зерен с сохранившейся цветковой пленкой. Мелкая фракция зерна(проход имеет только 1-t,5 нешелушеных зерен и повторная обработка ее трением нецелесообразна j фракционирование нешелушеного продукта на 2 потока по крупности перед шлифованием и .самостоятельная последую 9 76 щая обработка каждой фракции позволили сократить лроцесс отделения плодовых и семеннйх оболочек до 1 систем (2 системы на крупкой фракции и 2 системы на мелкой фракции) использование при шлифовании способа т.рения без продувания воздухом позволило выход сорговой крупы увеличить до 53-5 %; провеивание продукта после каждой шлифовальной системы, а также сортирование готовой крупы отдельно по каждой фракции способствует увеличению степени выравненности сорговой крупы по размерам до 90-91. Формула изобретения Способ выработки крупы из зерна с прочным срастанием цветковой оболочки с ядром, включающий ситоеоздушную очистку зерна от примесей, его шелушенце, шлифование путем трения зереИ друг о друга и о наждачную поверхность рабочего органа с получением крупы и рассортирование крупы по крупности, отличающийся тем, что, с целью увеличения выхода ,улучшения ее качества, сокращения технологического процесса производства и расширения ассортимента вырабатываемой крупы, шелушение зерна осуществляют трением зерен друг о друга и о наждачную поверхность рабочего органа с одновременным воздушным продуванием со скоростью,обеспечивающей выделение оболочки из смеси, после шелушения зерно разделяют на две фракции по степени обработки, а шлифованию подвергают каждую фракцию шелушеного зерна отдельно. Источники информации, принятые во внимание при экспертизе 1. Правила организации и выделения технологического процесса на крупяных предприятиях, ЦНИИТЭИ Госкомзага СССР, М., 19б7, с. 102.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ В КРУПУ | 1996 |

|

RU2115475C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА ТРИТИКАЛЕ (ТИПА ПЕРЛОВАЯ) | 2013 |

|

RU2537528C2 |

| Способ переработки проса в крупу | 1988 |

|

SU1659096A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ПОЛБЫ | 2007 |

|

RU2371250C2 |

| Способ выработки овсяной крупы | 1978 |

|

SU776633A1 |

| Способ переработки проса в крупу | 1981 |

|

SU971467A1 |

| СПОСОБ ВЫРАБОТКИ ПШЕНА | 1996 |

|

RU2115476C1 |

| Способ выработки рисовой крупы | 1981 |

|

SU993906A1 |

| Способ выработки перловой крупы | 1977 |

|

SU733723A1 |

Авторы

Даты

1982-02-28—Публикация

1980-07-04—Подача