Изобретение относится к области сварки пластмасс, а именно шовной ультразвуковой сварке полимерных материалов, и может быть использовано для получения длинномерных сварных швов.

Известно устройство для шовной ультразвуковой сварки полимерных материалов, содержащее вращающийся многостержневой преобразователь с общей обмоткой возбуждения и трансформатор колебаний в виде кольца. (Волков С.С. и др. Сварка пластмасс ультразвуком. М. «Химия», 1974, С.30-31).

Недостаток устройства заключается в необходимости периодического его отключения для охлаждения элементов устройства, что снижает его производительность.

Известно устройство для шовной ультразвуковой сварки полимерных материалов, содержащее тороидальный магнитострикционный преобразователь и дисковый инструмент, выполненный составным из отдельных секторов с длиной рабочей поверхности не более 1/4 длины ультразвуковой волны (авторское свидетельство №524699, МПК В29С 27/08, опубл. 15.08.76 г.).

Недостатком указанного устройства является его нагрев в плоскостях контакта секторов дискового инструмента, колеблющихся с ультразвуковой частотой, за счет трения между ними, что ведет к перегреву поверхности свариваемого материала, контактирующей с этими участками инструмента, и к снижению качества сварного соединения.

Наиболее близким к заявляемому изобретению является устройство для шовной ультразвуковой сварки полимерных материалов, содержащее выполненный из отдельных секторов дисковый инструмент, насаженный на тороидальный преобразователь и закрепленный в корпусе с помощью кольцевых выступов, причем секторы дискового инструмента расположены с зазором друг к другу, а тороидальный преобразователь, выполнен из отдельных изолированных секций с индивидуальными обмотками возбуждения, число которых соответствует числу секторов дискового инструмента (авторское свидетельство №785051, МПК В29С 27/08, опубл. 07.12.80 г.).

Недостатком устройства является низкая стабильность прочностных показателей сварных швов большой протяженности, что не позволяет использовать его для сварки длинномерных швов.

Техническим результатом изобретения является расширение функциональных возможностей устройства путем обеспечения стабильности и прочности длинномерных сварных швов.

Указанный технический результат достигается тем, что устройство для шовной ультразвуковой сварки полимерных материалов, содержащее опорный ролик, дисковый инструмент, выполненный из отдельных секторов, насаженный на тороидальный преобразователь и закрепленный в корпусе с помощью кольцевых выступов, причем секторы дискового инструмента расположены с зазором друг к другу, а тороидальный преобразователь выполнен из отдельных изолированных секций с индивидуальными обмотками возбуждения, число которых соответствует числу секторов дискового инструмента, согласно заявляемому изобретению снабжено валиком с ребордами, закрепленным через подшипник и ось на подпружиненном кронштейне, соединенном шарнирно со штангой, соосной опорному ролику, свободный конец которой через втулку жестко закреплен на оси устройства.

На наружную образующую рабочую поверхность валика и внутренние поверхности реборд может быть нанесен полимерный слой, толщина которого равна не менее величины рабочей амплитуды колебаний рабочего торца сектора дискового инструмента.

Величина зазора между секторами дискового инструмента выбирается в диапазоне 0,005 - 0,025 от длины дуги рабочего торца каждого сектора дискового инструмента.

Длина штанги равна радиусу дискового инструмента, а длина кронштейна до оси валика равна малой стороне неравностороннего треугольника, в котором средней стороной его является штанга, а длинная сторона составляет сумму длины штанги и радиуса рабочей поверхности валика.

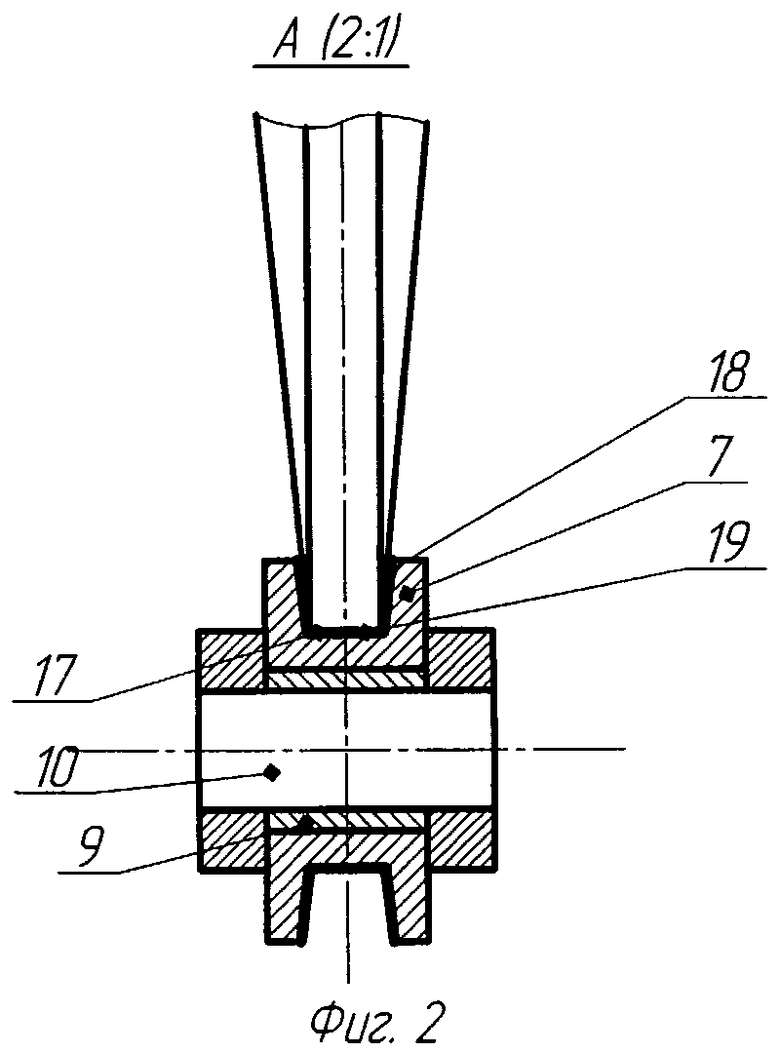

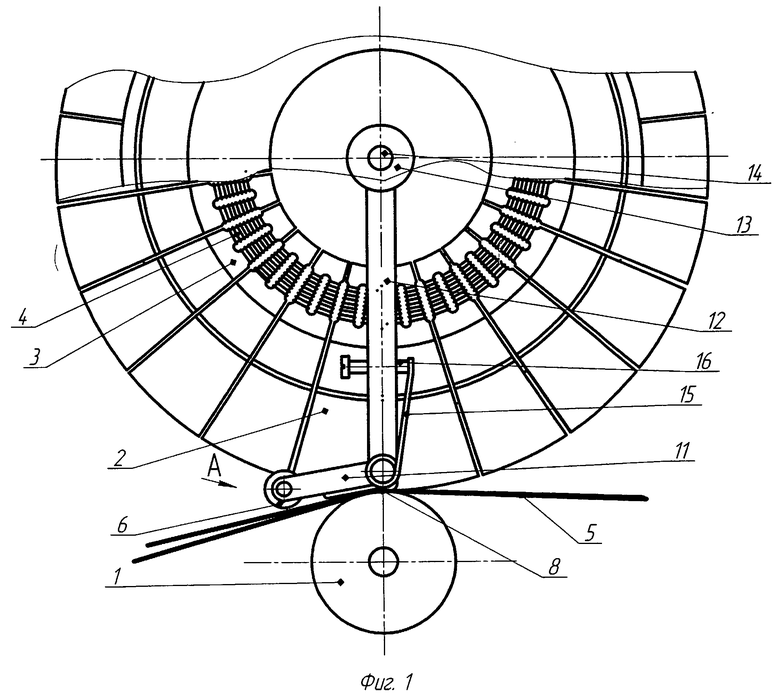

Сущность изобретения поясняется чертежом, где на фиг.1 изображена схема устройства, на фиг.2 - вид сбоку на валик с ребордами в разрезе - вид по стрелке А.

Устройство содержит опорный ролик 1, дисковый инструмент, выполненный из отдельных секторов 2, насаженных на тороидальный преобразователь, выполненный из отдельных изолированных секций 3 с индивидуальными обмотками возбуждения 4. Число секций 3 тороидального преобразователя соответствует числу секторов 2 дискового инструмента, при этом секторы 2 дискового инструмента расположены с зазором друг к другу. Экспериментально установлено, что величина оптимального зазора варьируется в пределах от 0,005 до 0,025 от длины дуги рабочего торца любого сектора 2 дискового инструмента, причем при величине меньше указанного значения возможно трение между секторами и, как следствие, нагрев; при величине зазора больше указанного возникают участки несплавления свариваемого материала в промежутке между соседними секторами.

Опорный ролик 1 установлен с возможностью перемещения свариваемого пленочного полимерного материала 5 между ним и сектором 2 дискового инструмента, находящимся в зоне сварки, устройство имеет также вращающийся валик 6 с ребордами 7, который расположен перед зоной сварки 8 (по ходу движения свариваемого материала). Валик 6 через подшипник 9 и ось 10 связан с кронштейном 11 и шарнирно соединен со штангой 12, свободный конец которой посредством втулки 13 жестко установлен на оси 14 устройства. Усилие прижатия валика 6 к сектору 2 дискового инструмента обеспечивается пружиной 15 с возможностью регулирования усилия винтом 1.6. Наружная по образующей рабочая поверхность 17 валика 6 и внутренние поверхности 18 реборд 7 могут быть покрыты полимерным слоем 19, например фторопластом 4 (Ф-4) методом напыления с толщиной, равной не менее величины амплитуды рабочего торца любого из секторов 2 дискового инструмента, что дополнительно препятствует износу дискового инструмента.

Устройство работает следующим образом.

Свариваемый полимерный материал 5 подается в зону сварки 8 - в промежуток между опорным роликом 1 и очередным сектором 2 дискового инструмента, где осуществляется сварка пленочного полимерного материала. Вращение устройства осуществляется от электропривода (на чертеже не показано) вокруг оси 14. Одновременно от ультразвукового генератора через медно-графитовые стержни и токоподводящие кольца (на чертеже не показано) в индивидуальные обмотки возбуждения 4 подается электроэнергия высокой частоты, преобразуемая в колебательных системах в энергию ультразвуковых колебаний, которые с помощью секций токоподводящих колец (на чертеже не показано) поочередно включаются при подходе в зону сварки, а при выходе из зоны сварки выключаются, что является условием их охлаждения.

При этом валик 6 воздействует на сектор 2, предстоящий перед сектором, находящимся в рабочей зоне, приводит его в режим резонанса под давлением, подготавливая его к вхождению в зону сварки с рабочей амплитудой.

Таким образом, предложенное устройство позволяет расширить функциональные возможности путем повышения стабильности прочностных показателей по всей длине протяженных сварных соединений пленочных полимерных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шовной ультразвуковой сварки полимерных материалов | 1978 |

|

SU785051A1 |

| Устройство для ультразвуковой сварки | 2015 |

|

RU2610595C1 |

| Устройство для шовной ультразвуковой сварки полимерных материалов | 1980 |

|

SU929440A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308339C1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| Устройство для сварки вертикальных угловых швов | 1991 |

|

SU1796393A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308338C1 |

| Устройство для многопроходной сварки кольцевых неповоротных швов | 1986 |

|

SU1389961A1 |

| Способ производства полимерного контейнера для крови и ее компонентов | 2023 |

|

RU2816160C1 |

(57) Изобретение относится к области сварки пластмасс, а именно к устройству шовной ультразвуковой сварке полимерных материалов при получении длинномерных швов. Устройство содержит валик (6), который расположен на подпружиненном кронштейне (11), длина которого равна малой стороне неравностороннего треугольника, в котором средней по длине стороной его является штанга, а длинная сторона составляет сумму длин штанги и радиуса рабочей поверхности валика. Кронштейн (11) шарнирно связан со штангой 12, которая посредством втулки 13 соединена с осью 14. Длина штанги равна радиусу устройства. Технический результат заключается в расширении функциональных возможностей путем повышения стабильности прочностных показателей по всей длине протяженных сварных соединений пленочных полимеров. 3 з.п. ф-лы, 2 ил.

1.Устройство для шовной ультразвуковой сварки полимерных материалов, содержащее опорный ролик, дисковый инструмент, выполненный из отдельных секторов, насаженный на тороидальный преобразователь и закрепленный в корпусе с помощью кольцевых выступов, при этом секторы дискового инструмента расположены с зазором друг к другу, а тороидальный преобразователь выполнен из отдельных изолированных секций с индивидуальными обмотками возбуждения, число которых соответствует числу секторов дискового инструмента, отличающееся тем, что оно снабжено валиком с ребордами, подпружиненным кронштейном и штангой, при этом валик закреплен посредством его оси и подшипника на упомянутом кронштейне, который шарнирно соединен со штангой, свободный конец которой через втулку жестко закреплен на оси вращения дискового инструмента.

2. Устройство по п. 1, отличающееся тем, что на наружной образующей поверхности валика и внутренней поверхности реборд размещен полимерный слой, толщина которого равна не менее величины рабочей амплитуды колебаний рабочего торца сектора дискового инструмента.

3. Устройство по п. 1, отличающееся тем, что величина зазора между секторами дискового инструмента выбрана в диапазоне 0,005-0,025 от длины дуги рабочего торца сектора дискового инструмента.

4. Устройство по п. 1, отличающееся тем, что длина штанги равна длине радиуса дискового инструмента.

| Устройство для шовной ультразвуковой сварки полимерных материалов | 1978 |

|

SU785051A1 |

| Устройство для шовной ультразвуковой сварки | 1974 |

|

SU524699A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПЛАСТИКОВЫХ ПАКЕТОВ ПРИ УПАКОВКЕ СЫПУЧИХ И ЖИДКИХ ПРОДУКТОВ | 2004 |

|

RU2276014C1 |

| DE 102011006930 A1,11.10.2012 | |||

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2261008C2 |

| US 4187768 A, 12.02.1980 | |||

Авторы

Даты

2015-01-10—Публикация

2013-05-07—Подача