Изобретение относится к способу и устройству определения направления имеющегося внутри механического конструктивного элемента дефекта посредством ультразвуковой дефектоскопии.

Ультразвуковая дефектоскопия является методом неразрушающего контроля материалов с целью исследования конструктивных элементов, которые состоят из звукопроводящих материалов, например металла, пластмассы, керамики или бетона, на наличие внутренних или внешних изъянов или дефектов, а также неоднородностей всех видов, например трещин, включений шлака, раковин и т.д.

Благодаря простоте и универсальности применения, а также тому, что испытывающий персонал не подвергается никакому облучению, методы ультразвуковой дефектоскопии являются одними из наиболее часто используемых методов неразрушающего контроля материалов.

С использованием методов ультразвуковой дефектоскопии контролируются, например, большие ковочные детали, такие как диски колес, валы или полые валы, которые в условиях эксплуатации подвержены высоким нагрузкам, возможно в готовом состоянии, при необходимости, в состоянии черновой обработки. Если с использованием ультразвуковой дефектоскопии обнаруживают дефекты, то с учетом обнаруженных дефектов можно принимать решения о допустимости или недопустимости использования проверяемой детали.

Для выявления и лучшей характеристики дефектов отчасти используется так называемый метод SAFT (Synthetique Aperture Focusing Technique - метод фокусирования синтезированной апертуры). При синфазном суммировании измеренных ультразвуковых сигналов для каждой точки в объеме подлежащего контролю конструктивного элемента создается локализованное сообщение о дефекте. В одном из вариантов метода SAFT, так называемом методе FT-SAFT, оценка сигнала для ускорения расчета проводится в частотном диапазоне.

Недостатком обычного метода SAFT является, однако, то, что при этом не получают никакой информации об ориентации или направленности небольших дефектов внутри детали, которые, в частности, могут иметь значение для оценки допустимости использования детали. В зависимости от соответствующей нагруженности и геометрии соответствующего конструктивного элемента ориентация имеющегося дефекта может иметь разное значение. Если, например, контролируемым конструктивным элементом является диск колеса, радиально ориентированные дефекты внутри него представляют проблему, поскольку тангенциальные силы растяжения способствуют росту дефекта или трещины. Напротив, тангенциально ориентированные дефекты или трещины могут с большей степенью вероятности игнорироваться.

Поэтому задачей настоящего изобретения является разработка метода и устройства определения направленности имеющегося внутри механического конструктивного элемента дефекта.

Эта задача решается согласно изобретению способом с приведенными в пункте 1 формулы изобретения признаками.

Изобретение предлагает метод определения направленности имеющегося внутри механического конструктивного элемента дефекта со следующими этапами:

a) воздействие на механический конструктивный элемент ультразвуковыми сигналами из разных измерительных точек, причем ультразвуковые сигналы генерируются, по меньшей мере, одной ультразвуковой головкой, которая в измерительных точках подает на конструктивный элемент соответственно по одному ультразвуковому сигналу, причем с временным сдвигом этой ультразвуковой головкой или другой ультразвуковой головкой принимается соответственно один генерированный тем самым отраженный ультразвуковой сигнал;

b) оценка принятых ультразвуковых эхо-сигналов, которые отражаются от находящейся в конструктивном элементе подлежащей исследованию точки обратно в направлении измерительных точек, в зависимости от направления звукового воздействия между соответствующей измерительной точкой и подлежащей исследованию точкой конструктивного элемента для определения ориентации дефекта;

c) причем в зависимости от зарегистрированного времени распространения сигнала между моментом подачи ультразвукового сигнала и моментом приема отраженного обратно сигнала для каждой измерительной точки рассчитывается расстояние между измерительной точкой и подлежащей исследованию точкой и с временным сдвигом принятые в разных измерительных точках ультразвуковые эхо-сигналы подлежащей исследованию точки синфазно суммируются для их обработки.

В одном из вариантов осуществления соответствующего изобретению метода принятые с временным сдвигом в различных измерительных точках ультразвуковые эхо-сигналы с учетом угловой характеристики ультразвуковой головки синфазно суммируются.

В одном из возможных вариантов осуществления соответствующего изобретению способа для определения ориентации дефекта рассчитывается среднее значение или срединное значение.

В одном из возможных вариантов осуществления соответствующего изобретению метода рассчитывается мера направленности дефекта, в частности стандартное отклонение.

В одном из возможных вариантов осуществления метода разные ультразвуковые эхо-сигналы, которые принимаются в разных измерительных точках ультразвуковой головкой, вместе с пространственными координатами соответствующей измерительной точки для обработки подвергаются временному сохранению в запоминающем устройстве.

В одном из предпочтительных вариантов осуществления соответствующего изобретению метода для временно сохраненных ультразвуковых эхо-сигналов определяется огибающая кривая.

В одном из возможных вариантов осуществления соответствующего изобретению метода временно сохраненные ультразвуковые эхо-сигналы для этого выпрямляются и пропускаются через фильтр нижних частот.

В одном из альтернативных вариантов осуществления соответствующего изобретению метода временно сохраненные ультразвуковые эхо-сигналы для этого подвергаются гильбертовой трансформации и формированию абсолютного значения.

В одном из возможных вариантов осуществления соответствующего изобретению метода статистически оценивается угловая характеристика выпрямленных ультразвуковых сигналов в зависимости от направления ультразвукового воздействия.

В одном из возможных вариантов осуществления соответствующего изобретению метода оценка принятых ультразвуковых эхо-сигналов происходит только тогда, когда амплитуда сигнала синфазно суммированных ультразвуковых эхо-сигналов превышает задаваемое предельное значение.

В одном из возможных вариантов осуществления соответствующего изобретению метода происходит зависимое от направления синфазное суммирование ультразвуковых эхо-сигналов, в частности, посредством взвешивания синусовым или косинусовым коэффициентом.

В одном из возможных вариантов осуществления соответствующего изобретению метода в качестве ориентации дефекта выдается двухмерный плоский угол ориентации.

В одном из альтернативных вариантов осуществления соответствующего изобретению метода в качестве ориентации дефекта выдается трехмерный пространственный угол ориентации дефекта.

В одном из возможных вариантов осуществления соответствующего изобретению метода с учетом определенной ориентации рассчитывается имеющийся в конструктивном элементе дефект и на основе сохраненных геометрических данных конструктивного элемента рассчитывается вероятность выхода конструктивного элемента из строя в будущем.

В одном из возможных вариантов осуществления соответствующего изобретению метода для расчета вероятности выхода конструктивного элемента из строя в будущем учитываются механические нагрузочные силы, которые в процессе работы действуют на конструктивный элемент.

В одном из возможных вариантов осуществления соответствующего изобретению метода при оценке показания учитывается выявленная ориентация, чтобы зарегистрировать точную величину показания.

Изобретение, кроме того, предлагает устройство для определения ориентации имеющегося внутри механического конструктивного элемента дефекта с:

- по меньшей мере, одной ультразвуковой головкой, которая из разных измерительных точек воздействует на механический конструктивный элемент ультразвуковыми сигналами, причем ультразвуковые эхо-сигналы, которые отражаются от находящейся внутри конструктивного элемента подлежащей исследованию точки обратно к измерительным точкам, принимаются той же самой или другой ультразвуковой головкой; и

- модулем обработки данных, который оценивает принятые ультразвуковые эхо-сигналы в зависимости от направления звукового воздействия между соответствующей измерительной точкой и подлежащей исследованию точкой для определения ориентации дефекта, причем в зависимости от зарегистрированного времени распространения сигнала между моментом подачи ультразвукового сигнала и моментом приема отраженного дефектом обратно ультразвукового эхо-сигнала для каждой измерительной точки рассчитывается расстояние между измерительной точкой и подлежащей исследованию точкой и принятые с временным сдвигом в разных измерительных точках ультразвуковые эхо-сигналы синфазно суммируются для их обработки.

В одном из возможных вариантов осуществления соответствующего изобретению устройства ультразвуковые сигналы генерируются, по меньшей мере, одной ультразвуковой головкой, расположенной с возможностью перемещения на поверхности механического конструктивного элемента и воздействующей из измерительных точек на механический конструктивный элемент ультразвуковыми сигналами.

В одном из возможных вариантов осуществления соответствующего изобретению устройства ультразвуковые сигналы генерируются многомодульным искателем с несколькими ультразвуковыми головками.

В одном из возможных вариантов осуществления соответствующего изобретению устройства оно имеет запоминающее устройство, которое временно запоминает разные ультразвуковые эхо-сигналы, принимаемые в разных измерительных точках, вместе с пространственными координатами соответствующей измерительной точки для дальнейшей оценки.

В одном из возможных вариантов осуществления соответствующего изобретению устройства временно сохраненные в запоминающем устройстве отраженные ультразвуковые эхо-сигналы устройством трансформации подвергаются гильбертовой трансформации и формированию абсолютного значения.

В одном из альтернативных вариантов осуществления соответствующего изобретению устройства временно сохраненные в запоминающем устройстве ультразвуковые эхо-сигналы трансформирующим устройством подвергаются выпрямлению и пропускаются через фильтр нижних частот.

В одном из возможных вариантов осуществления соответствующее изобретению устройство имеет блок оценки, посредством которого статистически оценивается угловая характеристика, которая выражает зависимость амплитуды сигнала в зависимости от направления ультразвукового воздействия.

В одном из возможных вариантов осуществления соответствующего изобретению устройства устройство оценки рассчитывает в зависимости от выявленной ориентации находящегося в конструктивном элементе дефекта и на основании сохраненных геометрических данных конструктивного элемента вероятность выхода конструктивного элемента из строя в будущем.

Изобретение создает, кроме того, машину с устройством для определения ориентации имеющегося внутри механического конструктивного элемента с:

- по меньшей мере, одной ультразвуковой головкой, которая из разных измерительных точек воздействует на механический конструктивный элемент ультразвуковыми сигналами, причем ультразвуковые эхо-сигналы, которые отражаются от находящейся внутри конструктивного элемента подлежащей исследованию точки обратно к измерительным точкам, принимаются той же самой или другой ультразвуковой головкой; и

- модулем обработки данных, который оценивает принятые ультразвуковые эхо-сигналы в зависимости от направления звукового воздействия между соответствующей измерительной точкой и подлежащей исследованию точкой для определения ориентации дефекта,

причем в зависимости от зарегистрированного времени распространения сигнала между моментом отправления ультразвукового сигнала и моментом приема отраженного дефектом ультразвукового эхо-сигнала для каждой измерительной точки рассчитывается расстояние между измерительной точкой и подлежащей исследованию точкой и принятые с временным сдвигом в различных измерительных точках ультразвуковые эхо-сигналы подлежащей исследованию точки синфазно суммируются для их обработки, причем устройство контролирует конструктивные элементы машины для определения ориентации находящегося внутри конструктивного элемента дефекта.

Далее возможные варианты осуществления соответствующего изобретению устройства и соответствующего изобретению метода для определения ориентации имеющегося внутри механического конструктивного элемента дефекта описываются со ссылками на прилагаемые чертежи.

Показывают:

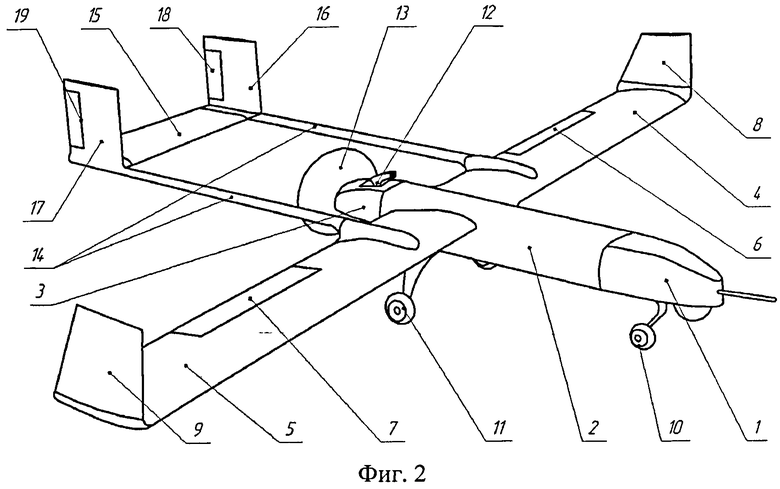

фиг.1 - блок-схема возможного варианта осуществления соответствующего изобретению устройства для определения ориентации имеющегося в механическом конструктивном элементе дефекта;

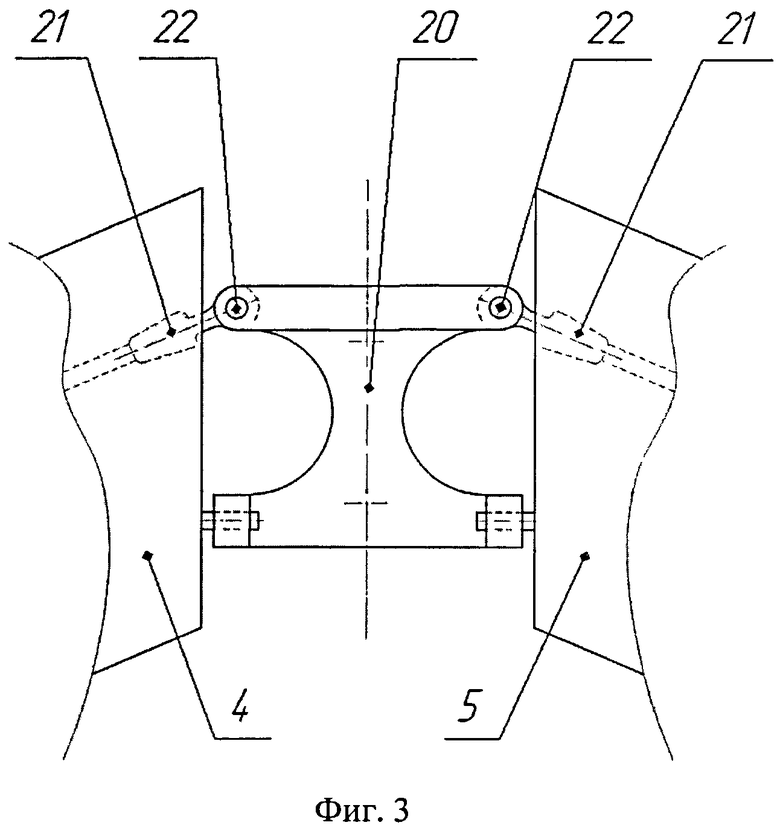

фиг.2 - схема последовательности операций одного из возможных вариантов осуществления соответствующего изобретению устройства для определения ориентации имеющегося в механическом конструктивном элементе дефекта.

Как можно видеть на фиг.1, соответствующее изобретению устройство 1 для определения ориентации имеющегося внутри механического конструктивного элемента В дефекта имеет, по меньшей мере, одну ультразвуковую головку 2, которая воздействует на механический конструктивный элемент из разных измерительных точек МР ультразвуковыми сигналами. При этом ультразвуковые эхо-сигналы, которые отражаются от находящейся в конструктивном элементе В подлежащей исследованию точки Р обратно к измерительным точкам МР, принимаются той же самой или другой ультразвуковой головкой.

В одном из возможных вариантов осуществления ультразвуковые сигналы генерируются ультразвуковой головкой 2, которая с возможностью перемещения расположена на поверхности механического конструктивного элемента В и воздействует на механический конструктивный элемент В из разных измерительных точек МР ультразвуковыми сигналами.

В одном из возможных вариантов осуществления ультразвуковые сигналы генерируются многомодульным искателем с несколькими ультразвуковыми головками 2.

Распространение звука внутри конструктивного элемента происходит в форме эластичной волны, которая привязана к веществу конструктивного элемента В. Таким веществом может быть твердое, жидкое или газообразное вещество. При распространении звука никакое вещество не подвергается перемещению, напротив, частички вещества конструктивного элемента В, который, для примера, состоит из атомов, ионов или молекул, соответствующей среды распространения на месте их пребывания периодически колеблются вокруг положения покоя и передают при этом ее движение на соседние частицы. Таким путем колебательный процесс распространяется с характерной для среды распространения или материала конструктивного элемента скоростью звука. Звук с частотой выше 20 кГц называют обычно ультразвуком. Генерирование ультразвука ультразвуковой головкой 2 может осуществляться различными путями. Например, может использоваться пьезоэлектрический эффект, магниторестриктивный эффект. В одном из возможных вариантов осуществления ультразвуковая головка 2 служит, как показано на фиг.1, как в качестве датчика, так и приемника ультразвуковых волн. В альтернативном варианте отраженный обратно от подлежащей исследованию точки Р ультразвуковой эхо-сигнал принимается другой ультразвуковой головкой. Ультразвуковые волны распространяются прямолинейно. Если, однако, ультразвуковые волны при их прохождении через исследуемый объект или конструктивный элемент В встречают на своем пути поверхности раздела, например поверхности раздела, обусловленные порами, раковинами, трещинами или включениями шлака, ультразвуковые сигналы не проникают через эти дефектные участки, а отражаются от них. При ультразвуковой дефектоскопии можно измерить доли проходящего или отражаемого звука. Отражательный или эхо-ультразвуковой методы имеют при этом различные преимущества, в частности, с их помощью можно определить глубину, на которой находится дефект или изъян. Кроме того, для исследования конструктивного элемента эхо-импульсным ультразвуковым методом требуется доступ всего лишь с одной стороны.

Кроме того, отсутствует необходимость в точной подгонке между передатчиком и приемником, поскольку для ультразвуковой головки 2 имеется всего лишь одна соединительная плоскость.

Как можно видеть на фиг.1, разные ультразвуковые эхо-сигналы, которые принимаются в различных измерительных точках МР, временно сохраняются в запоминающем устройстве 3 для дальнейшей оценки. В запоминающем устройстве 3 находятся, таким образом, координаты соответствующих измерительных точек Мi и относящиеся к ним выборки ультразвуковых эхо-сигналов соответствующих измерительных точек МР. Устройство 1 имеет, кроме того, модуль 4 обработки данных, который оценивает временно сохраненные в запоминающем устройстве ультразвуковые эхо-сигналы для различных измерительных точек Мi. Модуль 4 обработки данных оценивает принятые ультразвуковые эхо-сигналы в зависимости от направления звукового воздействия между соответствующей измерительной точкой Мi и подлежащей исследованию точкой Р для определения ориентации дефекта. При этом в зависимости от времени прохождения принятого сигнала между моментом подачи ультразвукового сигнала и моментом приема ультразвукового эхо-сигнала, отраженного дефектом обратно, для каждой измерительной точки Мi рассчитывается расстояние d между измерительной точкой Mi и подлежащей исследованию точкой Р и принятые с временным сдвигом в разных измерительных точках М ультразвуковые эхо-сигналы подлежащей исследованию точки Р синфазно суммируются для их обработки.

В отображенном на фиг.1 варианте осуществления модуль 4 обработки данных имеет блок 5 расчета расстояния, посредством которого рассчитывают расстояние d между соответствующей измерительной точкой МР и подлежащей исследованию точкой Р. Кроме того, модуль 4 обработки данных имеет блок 6 расчета направления или ориентации, который принятые ультразвуковые эхо-сигналы, отражающиеся от находящейся внутри конструктивного элемента В, подлежащей исследованию точки Р обратно к измерительным точкам МРi, оценивает в зависимости от направления звукового воздействия между соответствующей измерительной точкой МР и подлежащей исследованию точкой Р конструктивного элемента В для определения ориентации дефекта.

Модуль 4 обработки данных имеет также опционный блок 7 трансформации сигналов. Этот блок 7 трансформации сигналов рассчитывает относящуюся к временно сохраненным ультразвуковым эхо-сигналам огибающую. В одном из возможных вариантов осуществления временно сохраненные блоком 7 трансформации сигналов ультразвуковые эхо-сигналы выпрямляются и пропускаются через фильтр нижних частот. В альтернативном варианте осуществления временно сохраненные ультразвуковые эхо-сигналы блоком 7 трансформации сигналов подвергаются гильбертовой трансформации и формированию абсолютного значения.

Модуль 4 обработки данных имеет, кроме того, блоки 8, 9 временного сдвига, которые допускают синфазное суммирование доставляемых ультразвуковых эхо-сигналов. Временной сдвиг происходит при этом в зависимости от расстояния d, рассчитанного блоком 5 расчета расстояния. Посредством суммирующей схемы 10 или схемы сложения происходит зависимое от направления синфазное суммирование выбранных из запоминающего устройства 3 ультразвуковых эхо-сигналов для разных измерительных точек. Зависимое от направления синфазное суммирование может проводиться, например, путем взвешивания синусовым или косинусовым коэффициентом для выявленного направления. Затем суммированный взвешенный сигнал может сглаживаться фильтром 11 нижних частот модулем 4 обработки данных.

Модуль 4 обработки данных имеет, кроме того, блок 12 оценки. Блок 12 оценки оценивает угловую характеристику ультразвуковых эхо-сигналов статистически в зависимости от направления звукового воздействия. Угловая характеристика при этом представляет зависимость амплитуды сигнала от направления звукового воздействия. В одном из возможных вариантов осуществления блок 12 оценки вычисляет в зависимости от выявленной ориентации имеющегося в конструктивном элементе В дефекта на основе сохраненных геометрических данных конструктивного элемента В возможную вероятность выхода соответствующего конструктивного элемента В из строя в будущем. В одном из возможных вариантов осуществления блок 12 оценки имеет для этого доступ к запоминающему устройству 13, в котором сохранены геометрические данные подлежащего исследованию конструктивного элемента В.

В одном из возможных вариантов осуществления блок 12 оценки рассчитывает с учетом выявленной ориентации имеющегося в конструктивном элементе В дефекта на основании выбранных из запоминающего устройства 13 геометрических данных конструктивного элемента вероятность выхода конструктивного элемента из строя в будущем. При этом в первую очередь учитываются также механические нагрузочные силы, которые во время работы конструктивного элемента В могут действовать на конструктивный элемент В.

Касательно направленности дефекта конструктивного элемента В устройством 4 обработки данных в возможном варианте осуществления выдается двухмерный плоский угол ориентации. Кроме того, возможно, что устройство 4 обработки данных выдает трехмерный пространственный угол ориентации. В возможном варианте осуществления может происходить цветокодированное представление информации о направлении синфазных эхо-сумм.

Для определения ориентации дефекта может рассчитываться среднее значение или срединное значение. Кроме того, в качестве меры направленности дефекта может рассчитываться стандартное отклонение или вариация. Среднее значение при этом представляет угол, стандартное же отклонение или вариация - диапазон углов.

В одном из возможных вариантов осуществления изображенный на фиг.1 модуль 4 обработки данных может быть интегрирован в машине с целью контроля за конструктивным элементом В этой машины для выявления ориентации возникающего внутри конструктивного элемента В дефекта.

Фиг.2 показывает блок-схему, отображающую важнейшие этапы соответствующего изобретению метода для определения ориентации имеющегося внутри механического конструктивного элемента В дефекта.

На первом этапе S1 на механический конструктивный элемент В сначала из разных измерительных точек МР воздействуют ультразвуковым сигналом. При этом ультразвуковые сигналы генерируются, по меньшей мере, одной ультразвуковой головкой 2, которая из каждой измерительной точки МР посылает ультразвуковой сигнал в конструктивный элемент В. Затем ультразвуковой головкой принимаются с временным сдвигом отраженные обратно соответствующие ультразвуковые эхо-сигналы.

На следующем этапе S2 принятые ультразвуковые эхо-сигналы, которые отражались от находящейся внутри конструктивного элемента В подлежащей исследованию точки Р обратно к измерительным точкам МР, оцениваются в зависимости от направления звукового воздействия между соответствующей измерительной точкой МР и подлежащей исследованию точкой Р конструктивного элемента В для определения ориентации дефекта.

На следующем этапе S3 в зависимости от зарегистрированного времени прохождения сигнала между моментом подачи ультразвукового сигнала и моментом приема отраженного обратно ультразвукового эхо-сигнала для каждой измерительной точки рассчитывается расстояние d между измерительной точкой МР и подлежащей исследованию точкой Р. Принятые с временным сдвигом в разных измерительных точках МР ультразвуковые эхо-сигналы подлежащей исследованию точки Р синфазно суммируются для их оценки.

В одном из возможных вариантов осуществления испытуемый объект или конструктивный элемент однократно или многократно сканируется ультразвуковыми головками 2 с разными углами звукового воздействия. При этом определяется интересующая область конструктивного элемента и накладывается оценочная решетка, которая покрывает интересующую область конструктивного элемента В. Решетка при этом подбирается с такими мелкими ячейками, чтобы нельзя было не заметить ни одного из дефектов. В узлах решетки происходит не только синфазное наложение ультразвуковых эхо-сигналов всех поставляющих сигналы измерительных позиций, но и расчет ориентации дефектов, при котором направление или направленность между соответствующей измерительной точкой МР и подлежащей исследованию точкой Р учитывает амплитуду вклада сигнала. Соответствующее изобретению определение ориентации имеющегося внутри механического конструктивного элемента В дефекта в возможном варианте осуществления может проводиться параллельно с обычной SAFT-оценкой. В альтернативном варианте соответствующий изобретению метод может проводиться после обычного SAFT-расчета или SAFT-оценки. В одном из возможных вариантов осуществления соответствующий изобретению метод проводится вслед за изготовлением конструктивного элемента В. В еще одном возможном варианте осуществления соответствующий изобретению метод применяется во время текущей работы конструктивного элемента В с целью контроля за ним.

В возможном варианте осуществления путем изменения последовательности этапов расчета может достигаться оптимизация продолжительности вычислений модулем 4 обработки данных. Например, сначала могут рассчитываться комплексные ультразвуковые сигналы. В еще одном возможном варианте осуществления оценка полученных ультразвуковых эхо-сигналов происходит только тогда, когда амплитуда сигнала синфазно суммированных ультразвуковых эхо-сигналов превышает задаваемую предельную величину сигнала. Кроме того, может происходить дополнительная обработка последующего сигнала, например, путем фильтрования и сглаживания информационных данных о направлении. Кроме того, SAFT-результат в зависимости от определенного направления может подразделяться или делиться на радиальные, тангенциальные и аксиальные компоненты.

В одном из возможных вариантов осуществления происходит векторное отображение вкладов сигналов разных измерительных точек. При этом вклад измерительной точки МР определяется путем синфазной оценки выпрямленных ультразвуковых сигналов. Может проводиться определение векторной суммы и суммы долей для характеристики направления, то есть направления суммы векторов и направленности действия, то есть величины суммы векторов относительно суммы вкладов. Определенный SAFT-результат и определенная SAFT-ориентация могут отображаться для обслуживающего работника яркостно- или цветокодированно на дисплее. В возможных вариантах осуществления могут учитываться несколько главных направлений, два на плоскости или три в пространстве, причем главные направления в каждой подлежащей исследованию точке Р могут быть разными. В возможном варианте осуществления синфазное суммирование ультразвуковых сигналов для каждого главного направления происходит отдельно. При этом взвешивание вкладов сигналов может проводиться синусовым или косинусовым коэффициентом между направлением звукового воздействия и главным направлением. В возможных вариантах осуществления главные направления перпендикулярны друг к другу. В альтернативном варианте осуществления главные направления не перпендикулярны друг к другу. Число главных направлений может варьироваться. В одном из возможных вариантов осуществления происходит пересчет данных по разным главным направлениям с учетом величины и фазы. Определенные по соответствующему изобретению методу результаты расчетов могут быть использованы в качестве входных данных по местоположениям дефекта и ориентации дефекта в механическую имитационную модель исследованного конструктивного элемента В, чтобы, например, оценить обнаруженные дефекты и рассчитать вероятность выхода из строя в будущем. Например, конструктивные элементы В, которые имеют небольшие дефекты, ориентация которых не является критической, могут допускаться для использования или эксплуатации и при более высоких нагрузках. Соответствующим изобретению методом ориентация дефекта характеризуется при одновременно хорошем отделении или разрешении находящихся вблизи дефектов. Соответствующим изобретению методом чувствительность обнаружения повышается за счет уменьшения шумовых помех и дивергенции ультразвукового сигнала. Полученные данные об ориентации дефекта могут рассматриваться в связи с учитывавшимися при разработке радиальными, тангенциальными или аксиальными напряжениями или силами, чтобы можно было лучше оценить допустимость дефектов, в частности, когда конструктивный элемент нагружается преимущественно в определенном направлении. Так, могут допускаться к использованию изготовленные конструктивные элементы, которые в противном случае должны были бы с точки зрения резерва безопасности отбраковываться, хотя они и были бы пригодными для использования. Соответствующий изобретению метод в одном из возможных вариантов осуществления может применяться при испытании так называемым погружным методом. В одном из возможных вариантов осуществления модуль 4 обработки данных имеет устройство ввода или интерфейс, через который могут вводиться дополнительные данные о конструктивном элементе А. Например, через интерфейс могут вводиться одна или несколько констант материала, из которого изготовлен конструктивный элемент. Кроме того, через этот интерфейс можно вводить информацию о скорости распространения ультразвуковых сигналов в подлежащем исследованию конструктивном элементе В и при необходимости сохранять ее в соответствующем запоминающем устройстве. В одном из других возможных вариантов осуществления модуль 4 обработки данных имеет к тому же интерфейс для присоединения измерительных датчиков, которые измеряют нагрузочные силы, действующие на конструктивный элемент В во время его работы. В одном из возможных вариантов осуществления запоминающее устройство 3 интегрировано в модуле 4 обработки данных и через интерфейс соединено с одной или несколькими ультразвуковыми головками 2. Прием ультразвуковых сигналов, а также координат измерительных точек МР для модуля 4 обработки данных может происходить через беспроволочный или проводной интерфейс. Ультразвуковые головки 2 могут, например, через сеть передачи данных соединяться с модулем 4 обработки данных. Кроме того, возможно, что координаты измерительных точек МР, а также соответствующие ультразвуковые сигналы записываются локализовано в запоминающем устройстве 3. Этим локальным запоминающим устройством может быть, например, портативный носитель информации. Кроме того, возможно, что разные блоки модуля 4 обработки данных могут быть интегрированы в общем вычислительном блоке. Так, например, блок 6 вычисления ориентации, блок 5 вычисления расстояния, а также блок 7 трансформации может управляться одним или несколькими микропроцессорами. Кроме того, в одном из возможных вариантов осуществления управление движением ультразвуковой головки 2, например, на поверхности подлежащего исследованию объекта В осуществляется с учетом измеренных данных. Если, например, ультразвуковой головкой 2 внутри конструктивного элемента В обнаруживается представляющее интерес место, ультразвуковая головка 2 может целенаправленно перемещаться модулем 4 обработки данных к измерительным точкам MPi, чтобы собрать больше данных об ориентации обнаруженного дефекта. Проявляющимися в конструктивном элементе В дефектами могут быть прежде всего нежелательные дефекты, как например трещины и т.п. В одном из возможных вариантов осуществления среди имеющихся в конструктивном элементе В дефектов могут быть и желательные выемки, например, полости или высверленные отверстия, причем соответствующим изобретению методом проверяется, соответствует ли ориентация или протяженность дефекта заданным величинам или номинальным значениям. В других возможных вариантах осуществления регулируется частота, с которой ультразвуковой сигнал подается ультразвуковой головкой 2 в подлежащий исследованию конструктивный элемент В. Таким путем можно с использованием разных звуковых частот исследовать разные места или дефекты.

Использование: для определения направленности дефекта. Сущность изобретения заключается в том, что ультразвуковой головкой (2) из разных измерительных точек (МР) воздействуют ультразвуковыми сигналами на конструктивный элемент (В), причем ультразвуковые эхо-сигналы, которые отражаются от находящейся внутри конструктивного элемента (В) подлежащей исследованию точки (Р) обратно к измерительным точкам (МР), принимаются этой или другой ультразвуковой головкой (2); и с модулем (4) обработки данных, который с учетом направления звукового воздействия между соответствующей измерительной точкой (МР) и подлежащей исследованию точкой (Р) оценивает принятые эхо-сигналы для определения ориентации дефекта, причем в зависимости от зарегистрированного времени прохождения сигнала между моментом подачи ультразвукового сигнала и моментом приема отраженного обратно дефектом ультразвукового эхо-сигнала для каждой измерительной точки (МР) рассчитывается расстояние (d) между измерительной точкой (МР) и подлежащей исследованию точкой (Р) и принятые с временным сдвигом в разных измерительных точках (МР) ультразвуковые эхо-сигналы подлежащей исследованию точки (Р) синфазно суммируются для их оценки. Технический результат: обеспечение возможности с высокой степенью достоверности определять направленности дефекта внутри механического конструктивного элемента. 2 н. и 23 з.п. ф-лы, 2 ил.

1. Способ определения направленности имеющегося внутри механического конструктивного элемента (В) дефекта со следующими этапами:

(a) воздействие (S1) ультразвуковыми сигналами на механический конструктивный элемент (В) из разных измерительных точек (МР), причем ультразвуковые сигналы генерируются, по меньшей мере, одной ультразвуковой головкой (2), которая в измерительных точках (МР) посылает по одному ультразвуковому сигналу на конструктивный элемент (В), причем генерированный вследствие этого с временным сдвигом соответствующий ультразвуковой эхо-сигнал принимается этой ультразвуковой головкой (2) или другой ультразвуковой головкой;

(b) расчет угловой характеристики принятых ультразвуковых эхо-сигналов с учетом направления звукового воздействия между соответствующей измерительной точкой (МР) и подлежащими исследованию точками (Р), причем угловая характеристика выражает зависимость амплитуды сигналов от направления звукового воздействия;

(c) причем (S3) с учетом зарегистрированного времени прохождения сигнала между моментом подачи ультразвукового сигнала и моментом приема отраженного обратно ультразвукового эхо-сигнала для каждой измерительной точки (МР) рассчитывается расстояние (d) между измерительной точкой (МР) и подлежащими исследованию точками (Р) и принятые с временным сдвигом в разных измерительных точках (МР) ультразвуковые эхо-сигналы подлежащих исследованию точек (Р) синфазно суммируются для их оценки;

(d) определение отношения отдельных угловых характеристик к синфазно суммированным принятым ультразвуковым эхо-сигналам для определения ориентации дефекта.

2. Способ по п.1, причем принятые с временным сдвигом в разных измерительных точках ультразвуковые эхо-сигналы синфазно суммируют с учетом угловой характеристики ультразвуковых головок.

3. Способ по п.1, причем для определения направленности дефекта рассчитывают среднее значение или срединное значение.

4. Способ по любому из пп.1-3, причем рассчитывают меру для направленности дефекта, в частности стандартное отклонение.

5. Способ по п.1, причем разные ультразвуковые эхо-сигналы, которые принимаются в разных измерительных точках (МР) ультразвуковой головкой (2), для оценки временно хранятся вместе с пространственными координатами соответствующей измерительной точки (МР) в запоминающем устройстве (3).

6. Способ по п.2, причем для временно сохраненных ультразвуковых эхо-сигналов определяют огибающую кривую.

7. Способ по п.6, причем временно сохраненные ультразвуковые эхо-сигналы выпрямляют и пропускаются через фильтр нижних частот.

8. Способ по п.6, причем временно сохраненные ультразвуковые эхо-сигналы подвергают гильбертовой трансформации и формированию абсолютного значения.

9. Способ по п.1, причем угловую характеристику выпрямленных ультразвуковых эхо-сигналов оценивают статистически с учетом направления звукового воздействия.

10. Способ по п.9, причем оценку принятых ультразвуковых эхо-сигналов проводят только тогда, когда амплитуда синфазно суммированных ультразвуковых эхо-сигналов превышает задаваемое предельное значение.

11. Способ по п.1, причем зависимое от направленности синфазное суммирование ультразвуковых эхо-сигналов осуществляют, в частности, путем взвешивания синусовым или косинусовым коэффициентом.

12. Способ по любому из пп.1-3, 5-11, причем в качестве направленности дефекта выдается двухмерный плоский угол направленности или трехмерный пространственный угол направленности дефекта.

13. Способ по п.4, причем в качестве направленности дефекта выдается двухмерный плоский угол направленности или трехмерный пространственный угол направленности дефекта.

14. Способ по любому из п.п.1-3, 5-11, 13, причем с учетом выявленной направленности имеющегося внутри конструктивного элемента (В) дефекта и с использованием сохраненных геометрических данных конструктивного элемента (В) рассчитывают вероятность выхода из строя конструктивного элемента (В) в будущем.

15. Способ по п.4, причем с учетом выявленной направленности имеющегося внутри конструктивного элемента (В) дефекта и с использованием сохраненных геометрических данных конструктивного элемента (В) рассчитывают вероятность выхода из строя конструктивного элемента (В) в будущем.

16. Способ по п.12, причем с учетом выявленной направленности имеющегося внутри конструктивного элемента (В) дефекта и с использованием сохраненных геометрических данных конструктивного элемента (В) рассчитывают вероятность выхода из строя конструктивного элемента (В) в будущем.

17. Способ по п.14, причем при расчете вероятности выхода из строя конструктивного элемента (В) учитывают механические нагрузочные силы, которые в процессе работы воздействуют на конструктивный элемент (В).

18. Способ по п.15 или 16, причем при расчете вероятности выхода из строя конструктивного элемента (В) учитывают механические нагрузочные силы, которые в процессе работы воздействуют на конструктивный элемент (В).

19. Способ по п.1, причем при оценке показания учитывают выявленную ориентацию, чтобы определить точную величину показания.

20. Устройство для определения направленности имеющегося внутри механического конструктивного элемента (В) дефекта, содержащее:

- по меньшей мере, одну ультразвуковую головку (2), выполненную с возможностью воздействия из разных измерительных точек (МР) ультразвуковыми сигналами на механический конструктивный элемент (В), причем ультразвуковые сигналы, отраженные от находящихся внутри конструктивного элемента (В) подлежащих исследованию точек обратно к измерительным точкам (МР), принимаются той же самой или другой ультразвуковой головкой (2); и

- модуль (4) для обработки данных, посредством которого рассчитывается угловая характеристика принятых ультразвуковых эхо-сигналов с учетом направления звукового воздействия между соответствующей измерительной точкой (МР) и подлежащими исследованию точками (Р), причем угловая характеристика выражает зависимость амплитуды сигналов в зависимости от направления звукового воздействия,

причем модуль (4) для обработки данных, который служит для того, чтобы рассчитывать в зависимости от зарегистрированного времени распространения сигнала между моментом подачи ультразвукового сигнала и моментом приема отраженного обратно дефектом ультразвукового сигнала для каждой измерительной точки (МР) расстояние (d) между измерительной точкой (МР) и подлежащими исследованию точками (Р), синфазно суммировать принятые с временным сдвигом в различных измерительных точках (МР) ультразвуковые эхо-сигналы подлежащих исследованию точек (Р) для их оценки и определять отношение отдельных угловых характеристик к синфазно суммированным принятым ультразвуковым эхо-сигналам для определения ориентации дефекта.

21. Устройство по п.20, причем предусмотрена ультразвуковая головка (2), которая с возможностью перемещения установлена на поверхности конструктивного элемента (В) и служит для того, чтобы генерировать ультразвуковые сигналы и воздействовать на механический конструктивный элемент (В) из измерительных точек (МР) ультразвуковыми сигналами.

22. Устройство по п.21, причем предусмотрен многомодульный искатель, выполненный с возможностью генерирования ультразвуковых сигналов несколькими ультразвуковыми головками (2).

23. Устройство по любому из пп.20-22, содержащее запоминающее устройство (3), посредством которого временно сохраняются в памяти разные ультразвуковые эхо-сигналы, которые принимаются в разных измерительных точках (МР), вместе с пространственными координатами соответствующей измерительной точки (МР) для дальнейшей оценки.

24. Устройство по п.23, причем предусмотрен блок трансформации, выполненный с возможностью временно сохраненные в запоминающем устройстве (3) ультразвуковые эхо-сигналы подвергать гильбертовой трансформации и формированию абсолютного значения.

25. Устройство по п.23, причем предусмотрен блок трансформации, который служит для того, чтобы выпрямлять и пропускать через фильтр нижних частот временно сохраненные в запоминающем устройстве (3) ультразвуковые эхо-сигналы.

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2037819C1 |

| НЕЛИНЕЙНЫЙ УЛЬТРАЗВУКОВОЙ СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН И ИХ МЕСТОПОЛОЖЕНИЙ В ТВЕРДОМ ТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2280863C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ГОТОВОГО ЖЕЛЕЗОБЕТОННОГО ИЗДЕЛИЯ | 1999 |

|

RU2160893C1 |

| US 2004123665A1, 01.07.2004 | |||

| US 4524622A, 25.06.1985 | |||

| Способ получения производных пиридо[2,1-в] хиназолинона | 1979 |

|

SU1001857A3 |

Авторы

Даты

2015-01-10—Публикация

2011-09-05—Подача