Изобретение относится к области ультразвукового (УЗ) неразрушающего контроля изделий, в частности железнодорожных рельсов. Способ может быть использован для оценки дефекта в головке рельса, ранее обнаруженного другими средствами дефектоскопии, и принятия решения о степени опасности дефекта и необходимости ремонта участка рельсового пути.

Традиционная процедура обеспечения исправного состояния рельсовых путей включает два этапа:

1. Скоростной неразрушающий контроль рельсового пути быстроходными дефектоскопическими средствами типа вагонов - дефектоскопов или автомотрис с целью обнаружения подозрительных на дефект участков при наименьшем по времени занятии путей. Найденные подозрительные участки маркируются или сохраняются их координаты.

2. Выезд ремонтной бригады на место предполагаемого дефекта, оценка состояния рельса в месте дефекта и, при необходимости, производство ремонтных работ.

Практика ремонтных работ показывает, что значительная (до 50%) часть дефектов, обнаруженных на первом этапе, являются сигналами «ложной тревоги», явившимися следствием ошибок в работе скоростных дефектоскопических средств, или обнаруженные дефекты не представляют угрозы безопасности движения.

Известны общие способы поиска дефектов в рельсах [1]. Подавляющее (до 93%) число методов, реально применяемых на практике на первом этапе, составляют эхо и зеркальные методы ультразвукового контроля. Эти методы предполагают обнаружение дефектов путем излучения УЗ сигналов и приема сигналов, отраженных от дефектов. Широкое распространение этих методов объясняется тем, что сложная форма рельса при скоростном контроле позволяет установить электроакустические преобразователи (ЭАП) только на поверхность катания рельса.

Известны способы обнаружения дефекта в головке рельса: [2-7], заключающиеся в различных вариантах практической реализации эхо и зеркальных методов ультразвукового контроля.

Недостатком эхо и зеркальных методов указанных способов является низкая точность обнаружения и измерения параметров дефектов, связанная со следующими обстоятельствами:

- различная ориентация дефектов;

- сложный характер отражения УЗ сигналов от поверхности дефекта, усложняющий прием отраженных УЗ сигналов.

В результате, эхо или зеркально отраженные УЗ сигналы в основном формируются не от всей площади дефекта, а только от отдельных так называемых отражающих точек дефекта.

Указанные обстоятельства приводят к необходимости повышения чувствительности скоростных дефектоскопов, что еще более увеличивает вероятность «ложной тревоги». Таким образом, все указанные способы мало пригодны для оценки реальных размеров и ориентации дефектов в головке рельса.

Известны способы оценки дефекта в головке рельса [8, 9], заключающейся в том, что в окрестности предполагаемого дефекта на противоположных поверхностях головки рельса устанавливают пары электроакустических преобразователей, с линиями зондирования, направленными друг на друга и расположенными в одной плоскости зондирования, зондируют головку рельса, для чего излучают ультразвуковые сигналы электроакустическими преобразователями с одной и принимают их электроакустическими преобразователями с другой стороны головки рельса, совместно перемещают все электроакустические преобразователи вдоль рельса, обнаруживают и определяют положение линии границы дефекта теневым методом, определяют размер дефекта в плоскости зондирования. В этих способах несколько ЭАП располагают в вертикальной плоскости с противоположных боковых сторон головки рельса. Зондирование головки рельса УЗ сигналами с одной стороны головки рельса и прием с другой при перемещении ЭАП позволяет обнаружить линии границы дефекта - по пропаданию принятых УЗ сигналов. Положение нижней линии границы дефекта позволяет оценить один размер - глубину дефекта. Разрешающую способность по глубине определяет количество ЭАП.

Недостатком этого способа являются ограниченные возможности оценки дефекта, поскольку позволяет определить только глубину дефекта головки рельса.

Наиболее близким к заявляемому является способ [10], заключающийся в том, что в окрестности предполагаемого дефекта на противоположных поверхностях головки рельса устанавливают пары электроакустических преобразователей, с линиями зондирования, направленными друг на друга и расположенными в одной плоскости зондирования, зондируют головку рельса, для чего излучают ультразвуковые сигналы электроакустическими преобразователями с одной и принимают их электроакустическими преобразователями с другой стороны головки рельса, совместно перемещают все электроакустические преобразователи вдоль рельса, обнаруживают и определяют положение линии границы дефекта теневым методом, определяют размер дефекта в плоскости зондирования. В этом способе также несколько ЭАП располагаются в вертикальной плоскости с противоположных боковых сторон головки рельса. Зондирование головки рельса УЗ сигналами с одной и прием с другой стороны головки рельса при перемещении ЭАП позволяет обнаружить линии границы дефекта - по пропаданию принятых УЗ сигналов. Положение нижней линии границы дефекта позволяет оценить один размер - глубину дефекта. Разрешающую способность по глубине определяет количество ЭАП.

Недостатком этого способа являются ограниченные возможности оценки дефекта, поскольку позволяет определить только глубину дефекта головки рельса.

Задачей, решаемой заявляемым способом, является более полная оценка обнаруженного ранее дефекта, в частности определение всех его размеров, а также положения и ориентации в головке рельса. Нахождение указанных параметров дефекта позволяет обоснованно определить целесообразность проведения трудоемких ремонтных работ.

Для решения поставленной задачи по п.1 формулы изобретения в способе оценки дефекта в головке рельса, заключающемся в том, что в окрестности предполагаемого дефекта на противоположных поверхностях головки рельса устанавливают пары электроакустических преобразователей, с линиями зондирования, направленными друг на друга и расположенными в одной плоскости зондирования, зондируют головку рельса, для чего излучают ультразвуковые сигналы электроакустическими преобразователями с одной и принимают их электроакустическими преобразователями с другой стороны головки рельса, совместно перемещают все электроакустические преобразователи вдоль рельса, обнаруживают и определяют положение линии границы дефекта теневым методом, определяют размер дефекта в плоскости зондирования, устанавливают не менее трех пар описанных электроакустических преобразователей так, чтобы их линии зондирования попарно пересекались, плоскость зондирования выбирают параллельной продольной образующей рельса, зондируют головку рельса всеми парами электроакустических преобразователей по отдельности, перемещают все электроакустические преобразователи по указанной плоскости, сохраняют положение всех обнаруженных линий границ дефекта, совместно анализируют их, вычисляют положение и ориентацию дефекта в плоскости зондирования.

Для решения поставленной задачи по п.2 формулы изобретения в способе оценки дефекта в головке рельса по п.1 указанные действия выполняют при разных положениях плоскости зондирования последовательно, вычисляют пространственное положение, размеры и ориентацию дефекта.

Для решения поставленной задачи по п.3 формулы изобретения в способе оценки дефекта в головке рельса по п.1 указанные действия выполняют одновременно в разных плоскостях зондирования, вычисляют пространственное положение, размеры и ориентацию дефекта.

Существенными отличиями заявляемого способа по п.1 формулы изобретения являются:

установка не менее трех пар ЭАП позволяет однозначно решить задачи определения пространственного размера, положения и ориентации дефекта в плоскости зондирования.

Число используемых пар ЭАП в прототипе может быть как меньшим, так и большим трех, поскольку их количество определяет разрешающую способность по глубине, однако вне зависимости от количества, эти ЭАП позволяют найти лишь один размер - глубину дефекта.

Установка ЭАП так, чтобы линии зондирования попарно пересекались, означает, что ни одна из линий зондирования не параллельна другой. Такое расположение ЭАП позволяет построить базис, в котором можно однозначно определить границы дефекта в плоскости зондирования.

В прототипе линии зондирования параллельны и позволяют обнаружить только глубину дефекта, но не его положение и ориентацию.

Плоскость зондирования выбирают параллельной продольной образующей рельса. Такая ориентация плоскости зондирования позволяет технически легко организовать ее перемещение вдоль рельса.

В прототипе плоскость зондирования располагается под углом к основанию рельса, в частности перпендикулярно.

Перемещение всех ЭАП по плоскости зондирования.

В прототипе при поиске дефекта плоскость зондирования вместе с ЭАП перемещается плоскопараллельно.

Зондирование головки рельса всеми парами ЭАП по отдельности означает, что каждый излучающий ЭАП взаимодействует только с одним, соответствующим ему приемным ЭАП, при этом УЗ сигналы, отраженные от дефекта, не принимаются другими ЭАП. Такое зондирование исключает ошибки в оценке дефекта.

В прототипе приемный ЭАП может принять зондирующий сигнал от любого излучающего ЭАП из-за отражения от дефекта или из-за ширины диаграммы направленности ЭАП.

Сохранение положения всех обнаруженных линий границ дефекта обусловлено тем, что разнонаправленные ЭАП обнаруживают линии границы дефекта не одновременно.

В прототипе нет необходимости сохранять линии границы дефекта, поскольку оценка дефекта сводится к единовременному определению одного его размера - глубины.

Совместный анализ положения всех обнаруженных линий границ дефекта позволяет однозначно определить положение и ориентацию дефекта в головке рельса.

В прототипе анализируют одну линию границы дефекта наиболее глубокую, на которой появляется (пропадает) зондирующий сигнал. Линии границ дефекта, обнаруженные другими ЭАП, дают информацию о направлении на границу дефекта, но не о его положении и ориентации.

Вычисляют положение и ориентацию дефекта, для чего находят точки пересечения обнаруженных линий границ дефекта.

В прототипе нет возможности определить положение и ориентацию дефекта, поскольку одна обнаруженная линия границы дефекта позволяет определить только глубину дефекта.

Таким образом, способ, заявленный по п.1, позволяет найти пространственное положение двух точек - границ дефекта головки рельса, лежащих в плоскости зондирования, т.е. оценить размер, положение и ориентацию дефекта.

Существенными отличиями заявляемого способа по п.2 формулы изобретения являются:

выполнение действий по п.1 формулы изобретения при разных положениях плоскости зондирования последовательно означает, что после каждого определения размера, положения и ориентации дефекта одной в плоскости зондирования меняют ее положение и повторяют указанные действия. В результате чего удается определить совокупность точек - границ дефекта головки рельса, лежащих в разных плоскостях зондирования. Разрешающая способность дефектоскопии зависит от количества плоскостей зондирования.

В прототипе также изменяют положение плоскости зондирования, однако параллельное расположение линий зондирования и плоскопараллельный способ изменения положения не позволяют получить точную картину расположения дефекта.

Вычисление пространственного положения, размеров и ориентации дефекта позволяет с высокой степенью достоверности оценить характер дефект рельса и степень его опасности для железнодорожного транспорта.

В прототипе нет возможности оценить пространственное положение и ориентацию дефекта. В прототипе определяется лишь один размер дефекта - глубина. Этот параметр не позволяет обоснованно оценить дефект, поскольку одну и ту же глубину могут иметь дефекты разных размеров и пространственной ориентации.

Существенными отличиями заявляемого способа по п.3 формулы изобретения являются:

выполнение действий по п.1 формулы изобретения одновременно в разных плоскостях зондирования и вычисление пространственного положения, размеров и ориентации дефекта позволяет решить те же задачи, что и в п.2, но с большей скоростью, поскольку поиск границ дефекта осуществляется одновременно в нескольких плоскостях зондирования.

В прототипе определяется лишь один размер дефекта - глубина. Заявляемый способ иллюстрируют следующие графические материалы:

Фиг.1. - Схема расположения ЭАП на головке рельса.

Фиг.2. - Схема оценки дефекта в плоскости зондирования.

Фиг.3. - Вид устройства оценки дефекта в головке рельса.

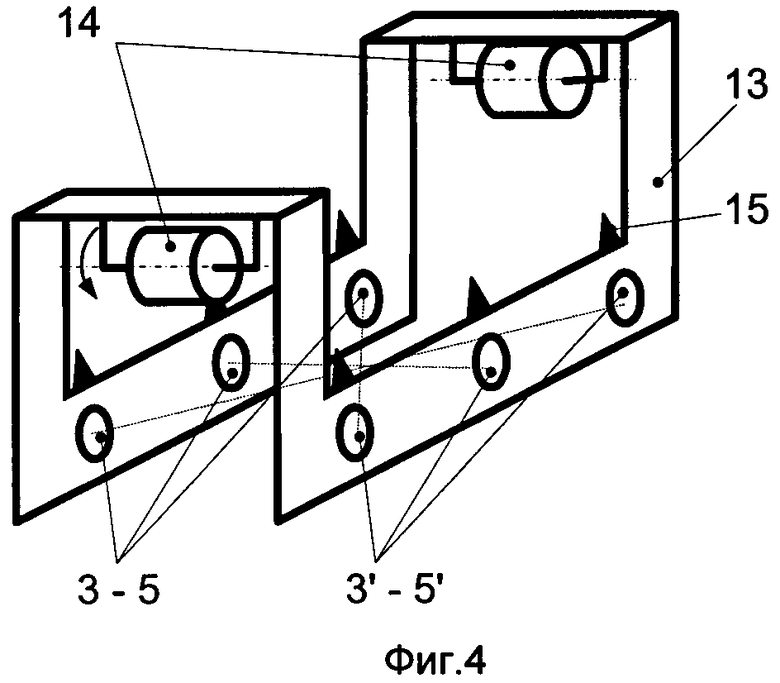

Фиг.4. - Измерительный блок устройства по п.1 формулы изобретения.

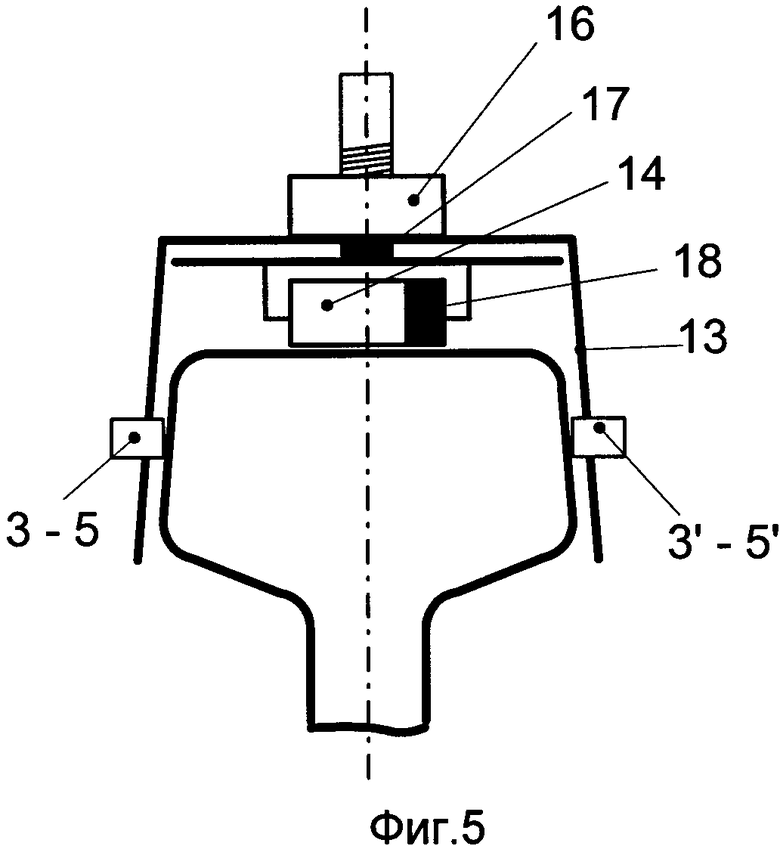

Фиг.5. - Измерительный блок устройства по п.2 формулы изобретения, установленный на головке рельса.

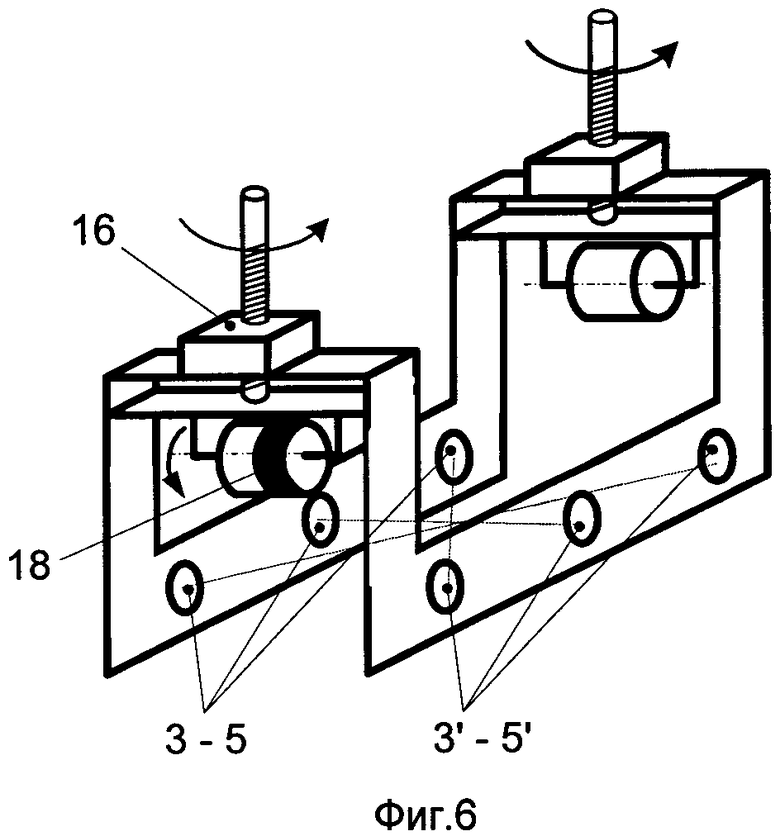

Фиг.6. - Измерительный блок устройства по п.2 формулы изобретения.

Фиг.7. - Измерительный блок устройства по п.3 формулы изобретения.

Фиг.8. - Визуализация результатов оценки дефекта головки рельса.

Рассмотрим возможность реализации заявляемого способа по п.1 формулы изобретения.

В простейшем варианте, фиг.1, в окрестности предполагаемого дефекта 1 на противоположных поверхностях головки рельса 2 устанавливают три пары (3-3', 4-4', 5-5') ЭАП, с линиями зондирования, направленными друг на друга, попарно пересекающимися и расположенными в одной плоскости зондирования. Плоскость зондирования 7 выбирают параллельной продольной образующей рельса, т.е. любой продольной линии рельса. На фиг.1 эта плоскость 7 параллельна основанию рельса, но может быть расположена и под углом к ней (траектория-положение 10).

Зондируют головку рельса 2, для чего по отдельности излучают ультразвуковые сигналы ЭАП 3-5 с одной и принимают их ЭАП 3'-5' с другой стороны головки рельса. Раздельное зондирование предполагает, что зондирующий сигнал, излученный i-м ЭАП, может быть принят только соответствующим i'- м ЭАП, т.е. УЗ сигналы, отраженные от дефекта 1, не принимаются. Этого можно добиться временным или частотным разделением зондирования парами ЭАП.

Совместно перемещают все ЭАП вдоль рельса по плоскости зондирования 7 и зондируют головку рельса всеми парами ЭАП.

Каждой парой ЭАП обнаруживают положение линий границы дефекта теневым методом, фиг.2, т.е. находят линии зондирования, начиная с которых пропадает УЗ сигнал в приемном ЭАП из-за попадания его в тень дефекта 1, или, наоборот, появляется УЗ сигнал в приемном ЭАП из-за выхода линии зондирования из тени. Таким образом, каждая пара ЭАП обнаруживает две линии границы - начало и конец дефекта, за исключением случаев, когда дефект параллелен линии зондирования.

Определяют пространственное положение всех найденных линий границ дефекта по отношению к рельсу.

Сохраняют положение относительно рельса всех обнаруженных линий границ дефекта 1, поскольку последние обнаруживаются не одновременно всеми парами ЭАП, а в процессе их перемещения.

Совместный анализ пространственного положения всех обнаруженных линий границ дефекта в плоскости зондирования позволяет вычислить размеры и ориентацию дефекта 1. На фиг.2 линии границ дефекта, полученные парами ЭАП 5-5' и 3-3', могут соответствовать дефектам 1 и 8. Использование линий границ дефекта, полученными парой ЭАП 4-4', позволяет устранить эту неоднозначность. Таким образом, совместный анализ всех линий границ дефекта позволяет получить размер, положение и ориентацию дефекта.

Таким образом, по п.1 формулы изобретения удается определить размер, положение и ориентацию дефекта 1 головки рельса в плоскости зондирования 7.

По п.2. формулы изобретения изменяют положение плоскости зондирования 7 и повторяют описанные действия. В случае, рассмотренном выше, плоскость зондирования 7 может быть поднята 9 или опущена по отношению к основанию рельса или изменено ее угловое положение 10, фиг.1. В результате будут обнаружены границы линий дефекта 1 в другой плоскости зондирования. Повторяя указанные действия, можно получить полное представление о размерах, положении и ориентации дефекта. Количество положений плоскости зондирования выбирают, исходя из требований, предъявляемых к разрешающей способности оценки размеров и ориентации дефекта 1.

Полученные результаты отображаются на экране монитора (фиг.8), а оператор сможет принять решение о целесообразности проведения ремонтных работ.

По п.3 формулы изобретения указанные действия выполняют одновременно в разных плоскостях зондирования, т.е. по указанным правилам устанавливают ЭАП в нескольких плоскостях зондирования. В таком случае пространственное положение, размеры и ориентация дефекта могут быть вычислены за одно перемещение всех ЭАП в окрестности дефекта.

Устройства, реализующие заявляемый способ по п.1, фиг.3, содержат:

11.- измерительный блок, предназначенный для установки на головку рельса 2 и перемещения по ней;

12. - электронный блок, предназначенный для формирования и приема зондирующих сигналов, оценки позиции измерительного блока относительно рельса и отображения результатов и других действий. Состав и функции электронного блока зависят от варианта реализации заявляемого способа (п.1-п.3).

Измерительный блок 11, реализующий заявляемый способ по п.1, фиг.4, содержит:

13. - основание, на котором установлено не мене трех пар ЭАП (3 -5 и 3'-5') и маркеры положения ЭАП - 15;

14.- механизм перемещения по головке рельса, выполненный в виде направляющих роликов.

Электронный блок 12 в данном случае может содержать три генератора и три приемника УЗ сигналов для каждой пары ЭАП, а также индикаторы принятых сигналов, например светодиоды. Измерительный блок 11 (основание 13) перемещается по поверхности катания рельса. При обнаружении границы дефекта каждой парой ЭАП по сигналу с соответствующего индикатора на поверхности катания рельса между соответствующими маркерами 15 на поверхности катания рельса изображается проекция этой границы. Таким образом, сохранение найденных границ дефекта происходит в виде рисунка на поверхности катания головки рельса. В результате обнаружения всех линий границ дефекта будет получена картина, изображенная на фиг.2, которая позволяет оценить размер, положение и ориентацию дефекта, но только в данной плоскости зондирования.

Измерительный блок 11, реализующий заявляемый способ по п.2, фиг.5, 6, дополнительно содержит:

16. - механизм вертикального перемещения основания 13 относительно рельса;

17. - датчик вертикального перемещения основания 13 относительно рельса;

18. - датчик горизонтального перемещения основания 13 относительно рельса.

Электронный блок 12 в данном случае должен дополнительно содержать блоки приема сигналов от датчиков вертикального 16 и горизонтального 17 перемещения основания 13. Кроме того, в данном случае электронный блок 12 должен быть способен сохранять положение найденных границ дефекта при разных высотах измерительного блока 11 и отображать полученные результаты. Такую задачу может решить бортовой компьютер.

Измерительный блок 11, реализующий заявляемый способ по п.3, (фиг.7), содержит несколько групп ЭАП, аналогичных (3-5 и 3'-5'), расположенных на разных уровнях боковых поверхностей головки рельса, образуя несколько плоскостей зондирования. В результате этого отпадает необходимость в вертикальном перемещении основания 13. В остальном работа устройства проходит так же, как и в предыдущем варианте.

На фиг.8 приведены реальные результаты оценки дефекта головки рельса в виде трех проекций.

Таким образом, заявляемый способ может быть реализован на практике, обеспечивает достоверную оценку размеров, положения и ориентации дефекта в головке рельса. На основании полученной информации может быть принято обоснованное решение о целесообразности проведения ремонта или о периодическом наблюдении за ростом дефекта (мониторингом) рельса до достижения им критических размеров.

Литература

1. Марков А.А., Шпагин Д.А. Ультразвуковая дефектоскопия рельсов. - С.-Петербург: «Образование - культура». 1999., стр.37.

2. Патент RU 2060493.

3. Патент RU 2184960.

4. Патент RU 22330.

5. Патент RU 23987.

6. Патент RU 2184374.

7. Патент RU 2006114984/28(016290).

8. Патент JP 2000009698.

9. Патент JP 2001183349.

10. Патент JP 11337529.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения и определения размеров дефекта | 2016 |

|

RU2650414C2 |

| СПОСОБ ОЦЕНКИ ДЕФЕКТА В ГОЛОВКЕ РЕЛЬСА | 2011 |

|

RU2466386C1 |

| Способ обнаружения дефектов в рельсах | 2018 |

|

RU2668941C1 |

| Ультразвуковой способ оценки дефектов в головке рельсов и определения профиля поверхности катания | 2022 |

|

RU2785302C1 |

| Ультразвуковой способ определения параметров поверхности катания головки рельса и глубины залегания продольных трещин | 2022 |

|

RU2788475C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА РАБОЧЕЙ ВЫКРУЖКЕ ГОЛОВКИ РЕЛЬСА | 2015 |

|

RU2613574C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА РАБОЧЕЙ ВЫКРУЖКЕ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2545493C1 |

| Способ прогнозирования развитий аномалий в головке рельсов | 2019 |

|

RU2699942C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСА | 2006 |

|

RU2308027C1 |

Способ может быть использован для оценки дефектов в головке рельса, ранее обнаруженных другими средствами дефектоскопии, и принятия решения о необходимости ремонта участка рельсового пути. Способ заключается в том, что устанавливают не менее трех пар электроакустических преобразователей так, чтобы их линии зондирования попарно пересекались. Плоскость зондирования выбирают параллельной продольной образующей рельса. Зондируют головку рельса всеми парами электроакустических преобразователей по отдельности. Затем перемещают все электроакустические преобразователи по указанной плоскости, сохраняют положение всех обнаруженных линий границ дефекта, совместно анализируют их, вычисляют положение и ориентацию дефекта в плоскости зондирования. Способ обеспечивает достоверную оценку размеров, положения и ориентации дефекта в головке рельса. 2 з.п. ф-лы, 8 ил.

| JP 2001183349 А, 06.07.2001 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СВАРНОГО СТЫКА РЕЛЬСОВ | 2006 |

|

RU2308029C1 |

| Способ выявления дефектов в бывших в эксплуатации рельсах | 1983 |

|

SU1161866A1 |

| Способ защиты рабочих деталей флотационных машин от быстрого износа | 1940 |

|

SU62569A1 |

Авторы

Даты

2008-12-10—Публикация

2007-06-13—Подача