Изобретение возможно и целесообразно использовать в черной металлургии при обработке металлов давлением и относится к машинам для определения энергреиловых параметров в частности для определения коэффициентов трения и удельных сил трения при профилировании.

В качестве прототипа выбран прибор торможения, состоящий из неподвижного упора, закрепленного на переднем столе прокатного стана, подвижной штанги с захватом для крепления образца, амортизаци- онной пружины и упорной гайки. Переходным звеном между захватом и штангой служит трубчатый элемент являющийся месдозой для измерения усилия торможения. На поверхности трубчатого элемента наклеены в продольном направлении четыре проволочные датчики (через

каждые 30° окружности). Компенсационный датчик наклеен на утолщенной части трубчатого элемента поперек направления растяжения.

Недостатком прототипа следует считать недостаточно высокую достоверность определения энергосиловых параметров при ис- следовании заготовки с покрытием обусловленную тем, что усилие натяжения полосы определяется в результате совместного действия верхнего и нижнего валков, а условия работы этих элементов в калибре клети различны. Так при испытании заготовки с покрытием верхний валок соприкасается, с. металлом, а нижний валок соприкасается с покрытием поэтому достоверность полученных данных вызывает со- мнёйие. Кроме т-о.го усилие напряжения полосы можно замерить только от совместного действия пары валков одной клети. А замеры усилия натяжения полосы в двух клетях совместно или в каждой клети раздельно данным устройством осуществить невозможно,

Цель изобретения - повышение досто- рррности полученных данных при испытании заготовки с покрытием. Для достижения поставленной цели устройство содержит пару тянущих валков, узел торможения и измеритель натяжения полосы, отличающееся тем, что узел торможения выполнен в виде пары валков с разделенными приводами вращения и механизма под- жатия их друг к другу, причем измеритель натяжения полосы выполнен в виде каркаса и трех роликов, свободно установленных на параллельных осях, крайние из которых закреплены в каркасе/а средняя соединена с ним через силоизмеритель.

Тянущие валки обеспечивают перемещение заготовки вдоль оси стана в процессе ее испытания. Величина тянущего усилия Q зависит от зазора Д между валками.и регулируется прижимными винтами.

Узел торможения состоит из пары валков (верхнего и нижнего) с раздельными приводами и двух рычагов блокировки валков. Раздельный привод для верхнего и нижнего валков позволяет определить фактический коэффициент трения между верхним валком и полосой металла, а также между нижним валком и покрытием на полосе, имитируя при этом процессы трения- качения и трения-скольжение в различных режимах испытания.

Измеритель напряжения полосы осуществляет замеры усилия Т торможения полосы а процессе ее. испытания. Величину усилий Р, Pi и Т определяли при помощи контрольно измерительной аппаратуры, включающей месдозы менбранного типа, универсальную тензометрическую установку с блоком питания УТС-1-БТ-12 и светолу- чевой осцилограф Н-700.

По имеющимся у заявителя данным в известных решениях отсутствуют признаки, сходные с признаками, которые отличают от прототипа заявляемое техническое решение, что позволяет сделать вывод о его соответствии критерию изобретательский уровень.

Узел торможения выполнен в виде пары валков диаметром 150 мм каждый шириной 60 мм, установленных в клетях профилеги- бочного стана 0,5-2 х 30-300 с раздельным ripviводом для верхнего и нижнего валков. Раздельный привод валков обеспечивает разделение сложных процессов, проходящих в калибре клети на более простые: трение-качение и трение-скольжение. Это достигается путем блокировки (торможения) поочередно сначала верхнего, а затем нижнего валков.

Если бы блокировку верхнего и нижнего валков осуществить одновременно, то в ка либре клети произойдет трение-скольжение верхнего и нижнего валков, соприкасаясь с заготовкой с покрытием,

При этом достоверность полученных данных так же будет вызывать сомнение, поскольку усилие Pi воздействует на валки. а они в свою очередь воздействуют на зато товку с покрытием (вверху - металл, внизу 5 покрытие). Измеритель натяжения полосы обеспечивает замеры усилия между тянущими валками и узлом торможения. Конструкция измерителя позволяет осуществить быструю замену полосы в процессе испыта0 ния и производить замеры ее натяжения в различных режимах испытания.

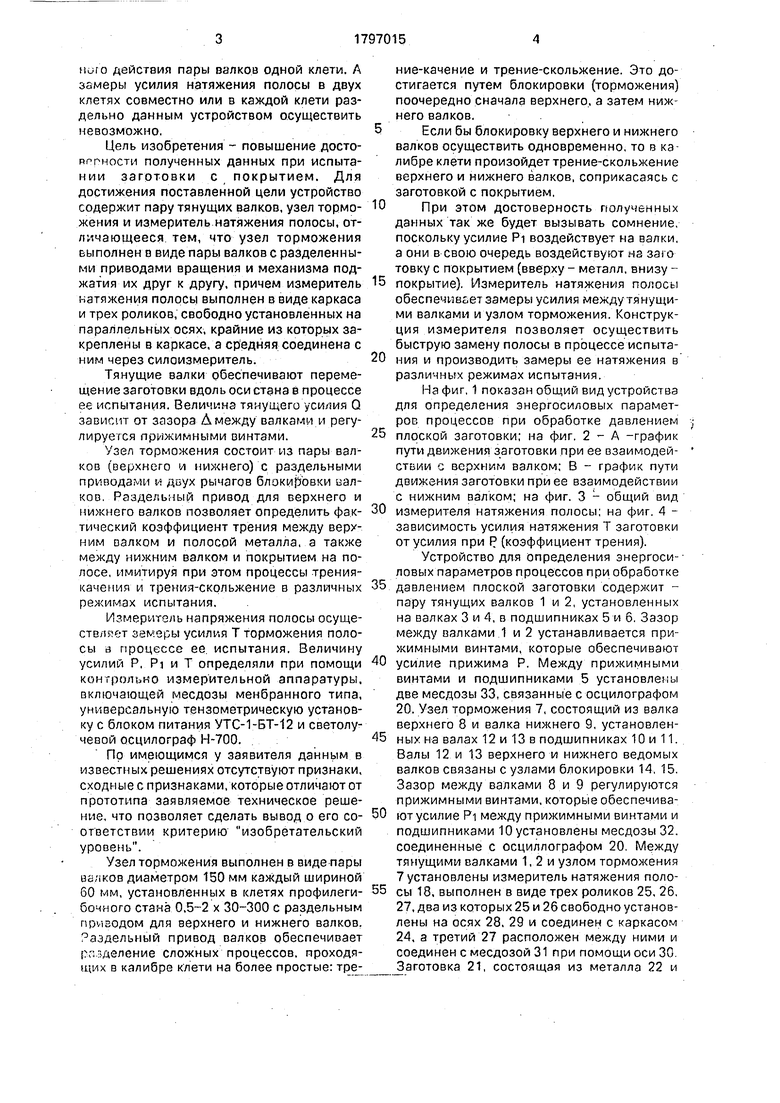

На фиг, 1 показан общий вид устройства для определения знергосиловых параметров процессов при обработке давлением

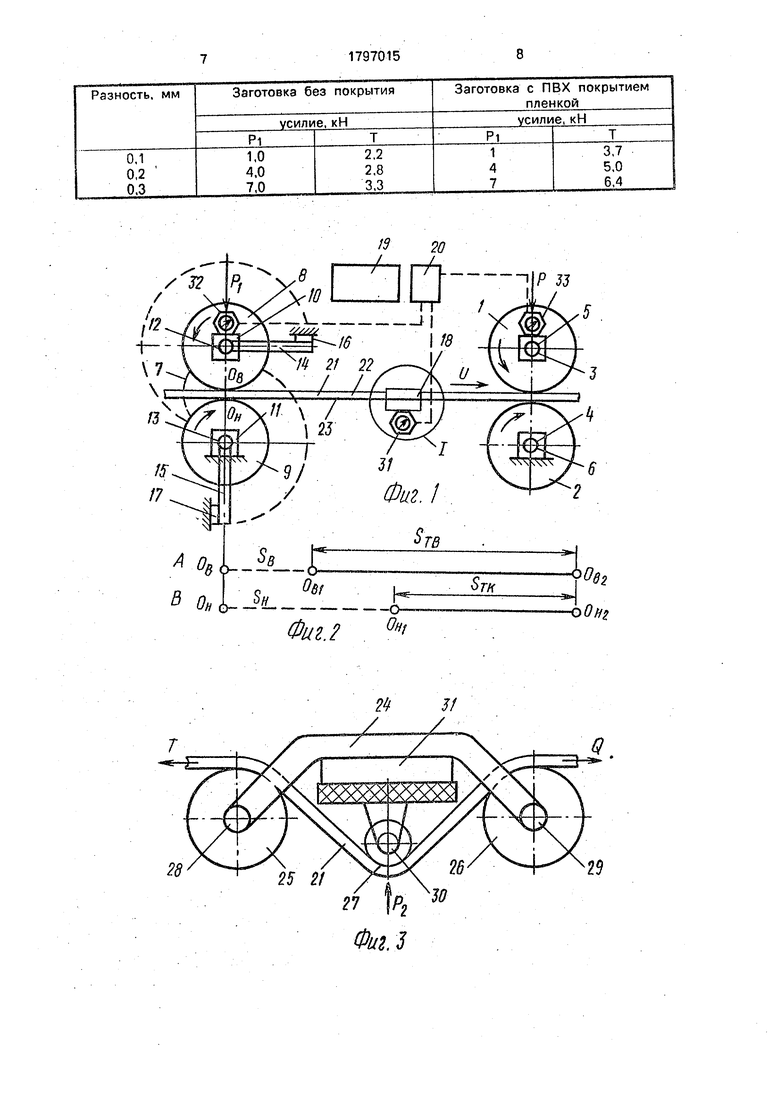

5 плоской заготовки; на фиг. 2 - А -график пути движения заготовки при ее взаимодействии с верхним валком; В - график пути движения заготовки при ее взаимодействии с нижним валком; на фиг. 3 - общий вид

.0 измерителя натяжения полосы; на фиг. 4 - зависимость усилия натяжения Т заготовки от усилия при Р (коэффициент трения).

Устройство для определения энергоси-- ловых параметров процессов при обработке

5 давлением плоской заготовки содержит - пару тянущих валков 1 и 2, установленных на валках 3 и 4, в подшипниках 5 и 6, Зазор между валками 1 и 2 устанавливается прижимными винтами, которые обеспечивают

0 усилие прижима Р. Между прижимными винтами и подшипниками 5 установлены две месдозы 33, связанные с осцилографом 20. Узел торможения 7, состоящий из валка верхнего 8 и валка нижнего 9, установлен5 ных на валах 12 и 13 в подшипниках 10 и 11. Валы 12 и 13 верхнего и нижнего ведомых валков связаны с узлами блокировки 14, 15. Зазор между валками 8 и 9 регулируются прижимными винтами, которые обеспечива0 ют усилие Pi между прижимными винтами и подшипниками 10 установлены месдозы 32. соединенные с осциллографом 20. Между тянущими валками 1, 2 и узлом торможения 7 установлены измеритель натяжения поло5 сы 18, выполнен в виде трех роликов 25, 26, 27, два из которых 25 и 26 свободно установлены на осях 28, 29 и соединен с каркасом 24, а третий 27 расположен между ними и соединен с месдозой31 при помощи оси 30. Заготовка 21, состоящая из металла 22 и

покрытия 23 охватывает три ролика 25, 26 и 27 и создает усилие Рг на месдозу 31 за счет тянущего усилия Q и тормозного усилия Т. Месдозэ 31 соединена с осциллографом 20, показания которой фиксируется на светочувствительную бумагу.

Устройство работает следующим образом.

Полосовая заготовка 21. закрепленная между тянущими валками 1 и 2 и валками 8 и 9 узла торможения 7, а так же измерителем натяжения полосы 18, равномерно перемещается со скоростью V 1 м/мин. При этом величина усилия Р, Pi. 2 измеряется при помощи месдоз 16, 17 и 31 фиксируется осциллографом 20. Оператор осуществляет поочередное включение тормозные устройства 16 и 17 и валки 8 и 9 последовательно останавливаются. График пути движения заготовки при ее взаимодействии с верхним и нижним валками показаны на фиг. 2. В соответствии с графиком А валок 8 проходит путь по заготовке, состоящий из чистого качения OB-OBi и скольжения по полосе 21 (на графике жирная линия) ОВ1-ОВ2 равная STB..

Нижний валок 9 проходит путь описанный графиком В, (см. фиг. 2) состоящий из чистого качения OH-OHi и скольжения по полосе OHi-OH2 (S™). Показания месдоз 31. 32 и 33 в процесс испытания заготовки записываются светолучевым осциллографом (поз. 20) на светочувствительную бумагу. -

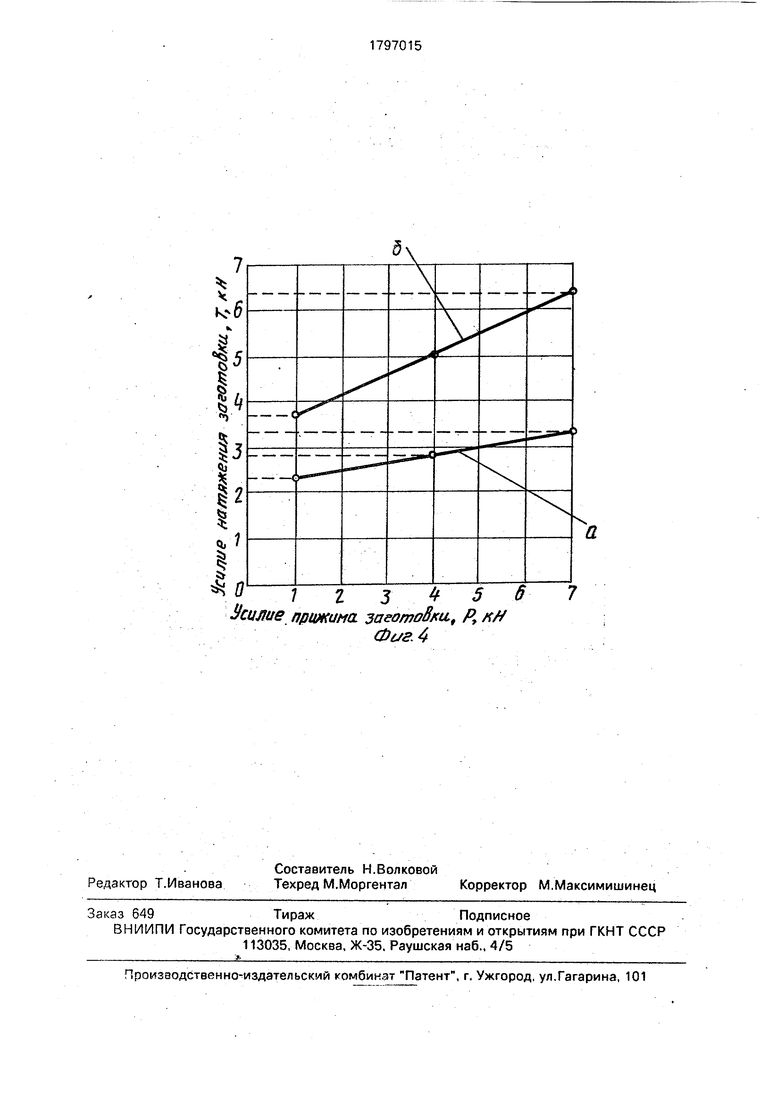

Съемку производили при установившемся процессе профилирования. Замеры производились на заготовке без покрытия (а) и заготовке с покрытием ПВК - пленкой

марки НГС (белого цвета (б). Для каждой заготовки производились размеры усилия натяжения заготовки Т и усилия ее прижима от разности ее толщины S и зазора А в калибре. Результаты замеров сведены в таблицу. По данным табл. 1 на фиг. 4 приведены графики зависимости усилия натяжения заготовки Т от усилия ее прижима Pi для заго- товки без покрытия (а) и заготовки с

покрытием (б). В. соответствии с законом Амонтона соотношение между силами натяжения заготовки и усилием ее прижима будет определяться тангенсом угла наклона прямых а и б, графики которых приведены

на фиг. 4.

а) Как показали данные проведенных исследований и расчетов в результате использования заявляемого устройства полученные данные коэффициентов трения в

калибре .клети при испытании заготовки составили: 0,166 - для заготовки-без покрытия; 0,466 -для заготовки с покрытием ПВХ пленкой марки НГС (белого цвета). Это соответствует углам наклона прямых соответственно на углы 9°301 и 25°.

В том время как при использовании прототипа получить достоверных данных для различных заготовок с покрытием не удалось, поскольку испытания носили комплексный характер и выделить истинное значение параметра невозможно,

б) Выбор оптимальных значений величин обжатия заготовки в калибре клети позволили исключить поверхностные дефекты

на гнутых профилях с различными покрытиями при их производстве. Раньше указанные дефекты составляли 8-10 % от общей длины профилей.

40

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2004 |

|

RU2259896C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1999 |

|

RU2164185C1 |

| Устройство для управления непрерывным станом холодной прокатки | 2023 |

|

RU2809885C1 |

| Способ прокатки профилей | 1986 |

|

SU1382561A1 |

| СПОСОБ ГОРЯЧЕЙ МНОГОПРОХОДНОЙ ПРОКАТКИ РЕССОРНЫХ ПОЛОС | 2013 |

|

RU2532186C1 |

| Способ прокатки полос | 1991 |

|

SU1784298A1 |

| Устройство для измерения натяжения полосы при смотке в рулон | 1981 |

|

SU1044358A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Способ непрерывной прокатки полос | 1982 |

|

SU1097401A1 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

Изобретение возможно и целесообразно использовать в черной металлургии, оно относится к машинам для определения энергосиловых параметров процессов обработки металлов давлением и может быть применено для определения коэффициентов трения при профилировании заготовок с покрытием. Целью изобретения является повышение достоверности полученных данных при испытании заготовки с покрытием. Устройство содержит пару тянущих валков, узел торможения и измеритель натяжения полосы. Узел торможения выполнен в виде пары валков с раздельными приводами вращения и механизма поджатия их друг к другу. Измеритель натяжения полосы выполнен в виде каркаса и трех роликов, свободно установленных на параллельных осях, крайние из которых закреплены в каркасе, а средняя соединена с ним через сило- измеритель. 1 з. п. ф-лы, 4 ил. ,1 табл.

Формула изобретения

разделенными приводами вращения и ме- ханизма поджатия их друг к другу.

Фиг.. J

I3

1

-1

|

,Q 1 г з

Усилие прижима. заеотоВш,

Фиг. 4

а

| Грудев А.П | |||

| Внешнее трение при прокатке | |||

| - М.: Металлургия | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1993-02-23—Публикация

1990-10-03—Подача