Предложенное изобретение относится к области металлургии, а именно к гидрометаллургической переработке марганецсодержащего сырья для получения марганцевого концентрата (далее МК) с высоким содержанием марганца и с низким содержанием серы и фосфора.

Сернокислая среда широко используется для извлечения марганца при скважинном и шахтном извлечении марганца, при его кучном, подземном или активном выщелачивании из низкосортных карбонатных руд и концентратов, а также при переработке техногенного сырья.

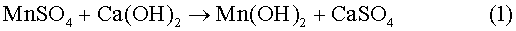

Известна обработка растворов сульфата марганца, полученных при выщелачивании марганца из марганцевых руд или концентратов их обогащения гидроксидом кальция. При этом происходит следующая реакция:

При взаимодействии компонентов сернокислый кальций выпадает в осадок совместно с гидроксидом марганца (Морозова А.С. Производство диоксида марганца за рубежом. - «Химическая промышленность за рубежом», 1988, №8, с.37-46).

Недостатком данного процесса является загрязнение марганцевого концентрата серой, которая является вредным компонентом при выплавке марганцевых сплавов.

Известен способ получения МК при осаждения марганца из растворов, полученных из марганцевых руд или концентратов при их обработке сернокислотными растворами (Получение низкофосфористых концентратов. Хитрик С.И., Гасик М.И., Кучер А.Е. «Техника», 1969, с.158-160).

При осаждении марганца происходит реакция (1). В зависимости от степени развития этой реакции в готовом марганцевом концентрате за счет соосаждения сульфата кальция с гидрооксидом марганца содержание серы в МК может достигать 8-10%, что нежелательно из-за негативного влияния серы на свойства металлов, а также из-за ухудшения экологии при выделении в атмосферу серы в виде ее оксидов при прокаливании концентрата и на металлургическом переделе при выплавке марганецсодержщих сплавов.

В качестве наиболее близкого аналога выбран способ получения низкофосфористого марганцевого концентрата по патенту РФ №2010880 из растворов, полученных при обработке серной кислотой карбонатных марганцевых руд и/или концентратов, полученных при их обогащении. Способ включает измельчение исходных руд или концентратов, приготовление пульпы, выщелачивание марганца серной кислотой при рН 2,0-2,6 с последующей корректировкой рН до 2,9-3,2 введением известьсодержащих реагентов. Затем полученную массу фильтруют, отделяя твердую фазу (остаток от выщелачивания) от марганецсодержащего раствора и промывают водой.

Для снижения развития реакции (1), т.е. образования второй твердой фазы сульфата кальция, загрязняющего марганцевый концентрат серой, проводят двухстадийное применение растворимых карбонатов: на первой стадии в марганецсодержащий сернокислотный раствор в известном способе добавляют растворы растворимых карбонатов, например Na2CO3, (NH4)2CO3 и др. до рН, равного 5,5-6,6, выдерживают при перемешивании 0,5-0,75 часа. Затем добавляют суспензию гидрооксида кальция для корректировки рН до 10, выдерживают при перемешивании 0,5 часа и отфильтровывают осадок.

После этого на второй стадии осадок в слое обрабатывают раствором, содержащим 20 г/л Na2CO3 с температурой 60°C, а затем промывают водой при соотношении твердой и жидкой фаз соответственно 1:2. Введение соды или других растворимых карбонатов перед добавкой суспензии Са(ОН)2 позволяет снизить содержание серы в марганцевом концентрате с 13,5% до 1,12% при содержании марганца в осадках 47,6-48,2 (в среднем 47,8%).

Данный способ осаждения марганца может быть использован также для получения марганцевого концентрата из сернокислотных марганецсодержащих стоков.

Недостатками данного способа являются:

- низкое качество получаемого марганцевого концентрата из-за высокого содержания в нем серы;

- сложность технологической схемы: двухстадийное применение карбонатсодержащих растворимых реагентов, что требует повышенного водопотребления и, как следствие, увеличения объема технологических отработанных растворов, а также дополнительных трудо- и энергозатрат;

- высокая себестоимость продукции за счет сложности технологической схемы, использования дорогостоящих реагентов: карбонатсодержащих растворимых солей - продуктов дорогостоящего химического производства, а также высокий расход известьсодержащего реагента;

- низкая экологичность способа за счет высокого содержания серы в марганцевом концентрате, а также высокого водопотребления и количества отработанных растворов/стоков.

Задачей настоящего изобретения является повышение качества получаемого продукта, упрощение технологии, снижение себестоимости конечного продукта, а также повышение экологичности процесса.

Техническими результатами, на достижение которых направлено предлагаемое изобретение, являются

- снижение содержания серы в МК;

- упрощение технологической схемы процесса за счет сокращения количества операций;

- снижение себестоимости конечного продукта за счет исключения применения дорогостоящих реагентов, а также за счет снижения водопотребления;

- улучшение экологичности способа за счет снижения содержания серы в марганцевом концентрате, а также снижения водопотребления и количества отработанных растворов/стоков.

Технический результат настоящего технического решения достигается тем, что в известном способе осаждения марганцевого концентрата из сернокислотных растворов или стоков, включающем введение известьсодержащего реагента для осаждения марганцевого концентрата, фильтрацию и промывку марганцевого концентрата водой в соответствии с предлагаемым решением перед введением известьсодержащего реагента в раствор добавляют карбонат магния и/или вещество, содержащее карбонат магния, с расходом 1,5-3,0 г MgCO3/г Mn, доводят рН пульпы известьсодержащим реагентом до 8,0-8,5, нагревают пульпу до 90-98°C и выдерживают при перемешивании в течение 1-3 часов.

При введении порошкообразного карбоната магния и/или вещества, содержащего карбонат магния, в сернокислотный раствор или сернокислотные стоки происходит следующая реакция:

при этом в осадок переходит малорастворимое соединение MnCO3, a MgSO4 переходит в раствор. Расход карбоната магния и/или вещества, содержащего карбонат магния, в пределах 1,5-3,0 г MgCO3/г Mn был подобран экспериментальным путем. Эксперимент описан в примере 1.

Введение карбоната магния и/или вещества, содержащего карбонат магния, в количестве 1,5-3,0 г MgCO3/г Mn обеспечивает высокую степень осаждения марганца от 98,9% до 99,6%, низкое содержание серы в марганцевом концентрате: 0,85-0,50%, а также высокое содержание марганца в прокаленном продукте: 75,8-80,7% мас.

Снижение количества MgCO3 до 1,30 г/г Mn приводит к снижению степени осаждения марганца с 98,9 до 96,9% и, следовательно, к потере ценного металла с фильтратом. При увеличении расхода MgCO3 до 3,2 г/г Mn снижается степень осаждения марганца с 99,0% (опыт 6) до 98,4% (опыт 7), что также увеличивает потери марганца и нецелесообразно из-за повышения расхода MgCO3. (пример 1)

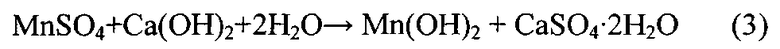

При добавке Са(ОН)2 и корректировке показателя рН пульпы до 8-8.5 происходит реакция (3):

В этом случае образуются 2 малорастворимых соединения - гидроксид марганца (Mn(ОН)2) и двухводный сульфат кальция (CaSO4·2H2O).

Оптимальными показателями рН при добавке гидроксида кальция являются от 8,00 до 8,50. Снижение рН ниже 8,0 или повышение за уровень 8,50 нецелесообразно из-за низкой степени осаждения марганца и потерь его с фильтратом. Кроме того, повышается расход гидроксида кальция, а следовательно, увеличивается стоимость переработки, а также из-за соосаждения гипса в осадок увеличивается содержание серы в марганцевом концентрате, что ухудшает экологию при выплавке марганцевых сплавов с использованием марганцевого концентрата (пример 2).

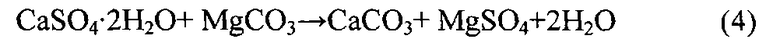

Введенный в пульпу MgCO3 в сочетании с нагревом пульпы до 90-98°C и выдержкой ее при активном перемешивании 1-3 часа приводит к взаимодействию CaSO4·2H2O с карбонатом магния по реакции (4):

Такой процесс переведения сульфата иона из твердой фазы в раствор осуществляется благодаря более низкой растворимости карбоната кальция, чем у CaSO4·2H2O и MgCO3.

Температурный интервал нагрева пульпы подобран экспериментальным путем (пример 3), при этом снижение температуры за указанный интервал значений не обеспечивает полноту прохождения реакции: при 85°C степень осаждения 97,4%, а также неполностью проходит десульфурация МК: содержание серы составляет 3,58 мас.%. Повышение температуры свыше 98°C нецелесообразно, т.к. степень осаждения МК практически не изменяется, а энергозатраты возрастают, следовательно, увеличивается стоимость получения МК.

Таким образом, осадок МК, образующийся в результате предложенной последовательности операций и оптимально подобранных параметров процессов, состоит в основном из следующих малорастворимых соединений: MnCO3, Mn(ОН)2, СаСО3 и небольшого количества CaSO4·2H2O. Двухводный гипс остается в небольшом количестве в осадке из-за частичного соосаждения его в конечный осадок - марганцевый концентрат, выделенный из сернокислотного раствора.

После сушки осадка и его прокалки Mn(ОН)2 и карбонаты Mn и Са разлагаются, марганцевый концентрат обогащается по марганцу.

Как следует из вышесказанного, при осуществлении заявленного процесса в объеме перечисленных существенных признаков, а именно: «способ осаждения марганцевого концентрата из сернокислотных растворов или стоков, включающий введение известьсодержащего реагента для осаждения марганцевого концентрата, фильтрацию и промывку водой марганцевого концентрата, при этом перед введением известьсодержащего реагента в раствор добавляют карбонат магния и/или вещество, содержащее карбонат магния, с расходом 1,5-3,0 г MgCO3/г Mn, доводят рН пульпы известьсодержащим реагентом до 8-8,5, нагревают пульпу до 90-98°C и выдерживают при перемешивании в течение 1-3 часов», одновременно достигаются все поставленные технические результаты:

- снижение содержания серы в МК, в результате чего повышается качество МК;

- упрощение технологического процесса за счет исключения двухстадийности применения карбонатсодержащих растворимых реагентов, в результате чего снизилось водопотребеление и объем отработанных растворов, а также трудо- и энергозатраты;

- снижение себестоимости за счет исключения применения дорогостоящих реагентов (карбонатов натрия, аммония и др.), являющихся продуктами производств химической промышленности, а также за счет снижения водопотребления, трудо- и энергозатрат;

- снижение расхода гидроксида кальция, т.к. при осаждении снижен рН пульпы с 10 до 8-8,5;

- улучшение экологичности способа за счет снижения содержания серы в марганцевом концентрате, а также за счет снижения водопотребления и количества отработанных растворов/стоков.

Кроме того, были достигнуты результаты, которые заранее не предполагались:

- получение высокой скорости фильтрации в пределах заявленного способа;

- повышение содержания марганца в конечном продукте.

Способ подтверждается рядом экспериментальных примеров и таблиц.

В таблице 1 представлены результаты опытов по определению пределов расхода карбоната магния и/или вещества, содержащего карбонат магния (MgCO3).

В таблице 2 представлены результаты опытов по определению оптимальных пределов показателя рН при осаждении марганца.

В таблице 3 представлены результаты опытов по определению интервала температуры для нагревания пульпы при осаждении МК.

В таблице 4 представлены результаты опытов по определению продолжительности осаждения МК.

Пример 1. Определение пределов расхода MgCO3

К 1,5 кг измельченного до фракции минус 0,16 мм промпродукта обогащения карбонатной руды Полуночного месторождения (Россия), содержащего 27,2% Mn и 0,22% Р, добавляют 4.5 литра воды с соотношением твердой фазы к жидкой 1:3 при температуре 60°C и вводят 2 г/л Fe(II) в виде соли FeSO4·7H2O, репульпируют твердую фазу и проводят выщелачивание марганца при добавке концентрированной серной кислоты, поддерживая рН в пределах 1,7-1,8 в течение 4 часов. Для снижения содержания фосфора в растворе в пульпу вводят известняк (фракция - 0,16 мм) для коррекции рН до 3,0 и выдерживают пульпу при перемешивании 0,5 часа.

Затем проводят фильтрацию, промывают осадок 2,4 л воды с температурой 60°C и объединяют фильтрат и промывную воду. Полученный раствор, содержащий, г/л: 52,8 Mn и 0,008 Р, использовался в дальнейшем для проведения лабораторных исследований при разработке параметров предлагаемого способа.

К 0,25 л раствора, содержащего 13,2 марганца, добавляют расчетное количество порошкообразного MgCO3 (таблица 1) и перемешивают в течение 0,5 часа. После этого в пульпу вводят гидроксид кальция с концентрацией СаО 100 г/л, доводя рН до 8,0, нагревают до 95°C и выдерживают при перемешивании в течение двух часов. Полученный осадок марганцевого концентрата отфильтровывают, промывают водой с температурой 70°C (отношение твердой фазы к жидкой 1:2), высушивают при 105°C до постоянной массы и определяют содержание марганца.

Результаты экспериментов, приведенные в табл.1, показывают, что введение MgCO3 в количестве 1,5-3,0 г MgCO3/г Mn обеспечивает высокую степень осаждения марганца от 98,9 до 99,6%, низкое содержание серы в МК 0,85-0,5% и высокое содержание марганца в прокаленном продукте 75,8-80,7% мас.

Пример 2. Определение оптимальных пределов показателя рН при осаждении марганца

Для определения оптимальных пределов показателя рН при осаждении марганца используют раствор, полученный по условиям, описанным в примере 1 с содержанием 52,8 г/л Mn.

В каждом опыте в 0,25 л раствора при перемешивании с расходом 2,3 г MgCO3 /г Mn добавляют по 30,36 г порошкообразного MgCO3 и перемешивают до однородной массы. Затем проводят добавку гидроксида кальция с концентрацией 100 г/л СаО до заданного показателя рН. Пульпу нагревают до 95°C и выдерживают в течение 2-х часов при перемешивании.

Осадок марганцевого концентрата отфильтровывают и промывают в слое водой с температурой 70°C при соотношении твердой фазы к жидкой 1:2. Осадок сушат при 105°C.

Результаты исследований, приведенные в табл.2, показывают, что оптимальными показателями рН при добавке гидроксида кальция являются от 8,00 до 8,50. Снижение рН менее 8,0 или повышение выше 8,50 нецелесообразно из-за низкой степени осаждения марганца и потерь его с фильтратом. Кроме того, при рН выше 8,5 повышается расход гидроксида кальция, что увеличивает себестоимость получения МК, а также снижает качество МК и ухудшается экологичность способа из-за соосаждения гипса в осадок, что увеличивает содержание серы в марганцевом концентрате с 0,88% до 1,70% (опыт 4-5, таблица 2).

Пример 3. Определение интервала температуры для нагревания пульпы при осаждении МК

Для определения оптимальной температуры при осаждении МК к 0,25 л раствора, полученного при параметрах, описанных в примере 1, в каждом опыте вводят порошкообразный MgCO3 с расходом 2,3 г MgCO3/г Mn, перемешивают до однородной массы, затем добавляют гидроксид кальция (100 г/л СаО) до рН 8,0, нагревают пульпу в каждом опыте до заданной температуры (табл 3.) и выдерживают при перемешивании в течение 2 часов. Затем фильтруют, промывают и сушат осадок МК по методике, описанной в примере 1 и 2. Результаты исследований, представленные в таблице 3, показывают, что оптимальной температурой при осаждении МК является 90-98°C. Снижение температуры за указанный предел не обеспечивает полноту прохождения реакции: при 85°C степень осаждения 97,4% (опыт 1) и неполностью проходит десульфурация МК - содержание серы составляет 3,58 мас.%. Повышение температуры свыше 98°C (опыт 5) нецелесообразно, т.к. степень осаждения МК практически не изменяется, а энергозатраты возрастают, что ведет к увеличению себестоимости получения МК.

Пример 4. Определение продолжительности осаждения МК

В 0,25 л раствора, полученного при параметрах, описанных в примере 1, при перемешивании в каждом опыте (опыты 1-5, табл.4) вводят MgCO3 с расходом 2,3 г/г Mn и перемешивают пульпу до однородной массы. После этого добавляют гидроксид кальция (100 г/л СаО) до рН 8,0, нагревают пульпу каждого опыта до 95°C и выдерживают при перемешивании в течение заданного промежутка времени. Результаты экспериментов, представленные в таблице 4, показывают, что достаточно полно на 99,3-99,7% (опыты 2-4, таблица 4) процесс осаждения МК проходит за 1-3 часа. Снижение продолжительности осаждения ведет к снижению степени осаждения МК: 97,8% отн. (опыт 1, таблица 4), при этом также наблюдается низкая скорость фильтрации: 3,2 м3/м2 час. Увеличение продолжительности осаждения МК до 3,2 часа нецелесообразно, т.к. степень осаждения МК практически остается на том же уровне, а скорость фильтрации снижается с 5,48 до 4,35 м3/м2 час (опыты 4 и 5, таблица 4), что приводит к увеличению количества фильтровального оборудования при одинаковой производительности по исходному МК, а следовательно, увеличению капитальных, энерго- и трудозатрат.

Пример 5 (конкретного осуществления)

По методике, изложенной в примере 1, после извлечения марганца в раствор из карбонатного промпродукта обогащения руды Полуночного месторождения получен раствор, содержащий 55,8 г/л Mn и 0,005 г/л Р.

В качестве вещества, содержащего карбонат магния к 0,5 л раствора, содержащего 27,9 г марганца, добавляют природный магнезит Саткинского месторождения Челябинской области (фракция - 0,1 мм), который содержит, % мас.: 96,5 MgCO3; 0,4 СаО; 0,8 Fe2O3; 0,2 MnO; 0,9 SiO2; 0,7 Al2O3. Магнезит добавляют из расчета 1,75 г MgCO3/г Mn, то есть в количестве 27,9·1,75/0,965=50,65 г магнезита. Затем перемешивают пульпу до однородной массы, добавляют известьсодержащий реагент - гидроксид кальция (100 г/л СаО) до рН 8,2, нагревают пульпу до 95°C и выдерживают в течение 1,5 часов. В конце процесса рН пульпы составляет 8,45, степень осаждения марганца в МК - 99,1%. Осадок МК отфильтровывают и промывают водой по вышеописанной методике (пример 1-3).

После сушки МК при 105°C содержание Mn в нем составляет 48,5%; 0,62% S и 0,015% фосфора. После прокалки при 850°C в течение 2 часов содержание марганца повысилось до 70,5%, содержание фосфора составило 0,019% и серы до 0,60%.

МК такого состава пригоден для выплавки высокосортных марок ферромарганца, а также марганца металлического металлотермическим способом.

По заявленному способу обеспечивается:

- упрощение технологической схемы по сравнению с прототипом за счет исключения стадии промывки МК растворами растворимых карбонатов;

- снижение водопотребления и количества стоков за счет использования твердого реагента-десульфуратора - карбоната магния в отличие от прототипа, использующего для этой цели растворы растворимых карбонатов;

- снижение расхода гидроксида кальция, т.к. показатель рН в заявленном способе составляет 8,0-8,5 в отличие от прототипа, в котором заданное при осаждении рН равно 10,0;

- возможность использования в качестве твердого реагента-десульфуратора дешевого рудного сырья: широко распространенного в природе магнезита взамен карбонатов натрия, аммония и других реагентов, производство которых осуществляется в промышленности по сложным высокозатратным технологиям;

- получение высококачественного «суперконцентрата» с высоким содержанием марганца, низким содержанием фосфора и серы, пригодного для производства высокосортных марок марганцевых сплавов и марганца металлического, из низкосортного марганцевого сырья, которое преобладает в рудных запасах марганца в России.

Следует отметить также, что в пределах заявленного способа получена более высокая скорость фильтрации (опыты 1 и 5, таблица 3), что позволяет снизить капитальные, энерго- и трудозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОФОСФОРИСТОГО МАРГАНЦЕВОГО КОНЦЕНТРАТА ДЛЯ ВЫПЛАВКИ ВЫСОКОСОРТНЫХ МАРГАНЦЕВЫХ СПЛАВОВ | 1992 |

|

RU2010880C1 |

| СПОСОБ ОСАЖДЕНИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ПРОМЫШЛЕННЫХ РАСТВОРОВ И/ИЛИ СТОКОВ | 2015 |

|

RU2601333C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРБОНАТНЫХ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441085C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2484161C1 |

| Способ переработки комплексного ванадий-, магний-, марганецсодержащего сырья | 2015 |

|

RU2618591C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2172358C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

| Способ переработки никельсодержащих растворов | 2016 |

|

RU2621548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАРГАНЦЕВОГО КОНЦЕНТРАТА | 2001 |

|

RU2218434C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ | 2007 |

|

RU2351668C1 |

Изобретение относится к гидрометаллургической переработке марганецсодержащего сырья для получения марганцевого концентрата с высоким содержанием марганца и с низким содержанием серы и фосфора. Способ осаждения марганцевого концентрата из сернокислотных растворов или стоков включает введение известьсодержащего реагента для осаждения марганцевого концентрата, фильтрацию и промывку водой марганцевого концентрата. При этом перед введением известьсодержащего реагента в раствор добавляют карбонат магния и/или вещество, содержащее карбонат магния, с расходом 1,5-3,0 г MgCO3 на 1г Mn. Далее доводят рН пульпы известьсодержащим реагентом до 8-8,5, нагревают пульпу до 90-98°C и выдерживают при перемешивании в течение 1-3 часов. Техническим результатом является повышение качества продукта, упрощение технологии, снижение себестоимости продукта и улучшение экологичности процесса. 4 табл., 5 пр.

Способ осаждения марганцевого концентрата из сернокислотных растворов или стоков, включающий введение известьсодержащего реагента для осаждения марганцевого концентрата, фильтрацию и промывку водой марганцевого концентрата, отличающийся тем, что перед введением известьсодержащего реагента в раствор добавляют карбонат магния и/или вещество, содержащее карбонат магния, с расходом 1,5-3,0 г MgCO3 на 1 г Mn, известьсодержащий реагент вводят до доведения рН пульпы до 8-8,5, нагревают пульпу до 90-98°C и выдерживают при перемешивании в течение 1-3 часов.

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОФОСФОРИСТОГО МАРГАНЦЕВОГО КОНЦЕНТРАТА ДЛЯ ВЫПЛАВКИ ВЫСОКОСОРТНЫХ МАРГАНЦЕВЫХ СПЛАВОВ | 1992 |

|

RU2010880C1 |

| US 3992507 A, 16.11.1976; | |||

| US 6171562 B1, 09.01.2001 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| JP 7277737 А, 24.10.1995 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3085875 А, 16.04.1963 | |||

| СПОСОБ ПОВЫШЕНИЯ ОСТРОТЫ ЗРЕНИЯ | 1999 |

|

RU2161465C1 |

Авторы

Даты

2015-01-10—Публикация

2014-01-09—Подача