Изобретение относится к изготовлению алмазного инструмента на гальванической связке, используемого, преимущественно, для обработки хрупких неметаллических материалов.

Гальванический метод формирования на корпусе инструмента рабочего алмазного слоя обеспечивает высокую режущую способность инструменту, но он имеет низкий ресурс работы, так как алмазы расположены на корпусе преимущественно в один слой, реже - в два, и удерживаются на корпусе гальванической связкой за счет механического закрепления. Механически закрепленные зерна удерживаются на корпусе до тех пор, пока износ связки в результате абразивного воздействия не составит 40-50% его первоначального размера. При достижении критического износа связки зерна выпадают, не выработав полностью свой ресурс. Поэтому одним из направлений повышения ресурса работы инструмента является максимальная защита связки от износа.

Известны способы изготовления алмазного гальванического инструмента, заключающиеся в увеличении плотности расположения алмазных зерен на поверхности корпуса инструмента. В SU №1016148, кл. B24D 17/00, 1982 г., к поверхности корпуса инструмента прикрепляют алмазные зерна крупной зернистости, затем наносят слой алмазных зерен мелкой зернистости и окончательно заращивают алмазы электроосажденным металлом. После этого алмазные зерна крупной зернистости притупляют до уровня зерен мелкой зернистости. В соответствии с документом US №20100159812, 2010 г. при изготовлении алмазного инструмента зерна крупной зернистости прикрепляют гальванической связкой на величину 0,5 размера зерна, после чего между алмазными зернами крупной зернистости располагают алмазные зерна мелкой зернистости и заращивают электроосажденным металлом. При изготовлении инструментов вышеуказанными способами вершины алмазных зерен разной зернистости лежат на образующей рабочего профиля инструмента, обеспечивая повышенную поверхностную концентрацию зерен. Повышенная концентрация зерен ограничивает контакт шлама со связкой, уменьшая ее износ. Недостаток этих способов заключается в следующем. Алмазные зерна после их заращивания гальванической связкой выступают над ней на величину 10-20% от размера зерна. Пространства между алмазными зернами образуют полости для сбора и отвода шлама, образующегося при шлифовании. Однако при многих видах работ, например при плоском шлифовании, сверлении, хонинговании и т.п., такой объем полости для размещения шлама бывает недостаточным, шлам скапливается в межзерновом пространстве, происходит засаливание инструмента и потеря его режущей способности.

Известен способ изготовления алмазного инструмента, заключающийся в закреплении на корпусе инструмента алмазных зерен разной зернистости(JP №2145261, B24D 3/00, 1990 г.). Инструмент характеризуется тем, что вершины алмазных зерен мелкой зернистости находятся ниже уровня расположения вершин алмазных зерен большей зернистости. Зерна алмазов меньшей зернистости имеют размер, равный 30-70% размера зерен большей зернистости. Алмазные зерна меньшей зернистости предназначены для распределения алмазных зерен большей зернистости на поверхности корпуса с определенным интервалом друг относительно друга. Интервал необходим для обеспечения возможности алмазным зернам большей зернистости при определенных требованиях производить обработку детали с большим усилием. Способ изготовления инструмента не предусматривает защиту гальванической связки от износа, т.к. большая часть поверхности связки, находящаяся между алмазными зернами, не защищена от износа.

В известном способе изготовления алмазного инструмента по патенту US №6306025, B24D 3/00, 2001 г. на корпусе инструмента одновременно закрепляют алмазные зерна двух зернистостей. Зерна контактируют с корпусом инструмента. Размер алмазных зерен меньшей зернистости примерно составляет 70-75% от размера зерен крупной зернистости, при этом зерна меньшей зернистости выступают над уровнем связки. Способ обеспечивает плотное расположение алмазных зерен на корпусе инструмента, уменьшая износ связки. Недостаток способа заключается в неэффективном использовании алмазных зерен меньшей зернистости. При износе инструмента в связке остаются части алмазных зерен меньшей зернистости достаточно большого размера. Кроме того, выступание алмазных зерен меньшей зернистости над уровнем связки не позволяет беспрепятственно выводить шлам из межзернового пространства.

Наиболее близким является способ изготовления алмазного инструмента, при котором на корпусе инструмента осаждают и заращивают алмазные зерна двух зернистостей одновременно(RU №1054037, B24D 17/00, 1981 г.), при этом алмазные зерна обоих зернистостей находятся в контакте с корпусом инструмента. Размер алмазных зерен выбирают таким образом, чтобы удвоенный минимальный размер зерен меньшей зернистости был больше максимального размера зерен большей зернистости. Заращивание алмазных зерен связкой осуществляют с таким расчетом, чтобы выступание вершин алмазных зерен большей зернистости над уровнем связки и слоем связки, насыщенной алмазными зернами меньшей зернистости, было обеспечено в пределах 0,1-0,2 величины алмазного зерна большей зернистости. При таком выполнении инструмента между слоем, насыщенным алмазами меньшей зернистости, и обрабатываемой поверхностью образуется полость, в которой размещается шлам в процессе работы инструмента. Недостаток способа заключается в следующем. Размер алмазных зерен меньшей зернистости составляет 75-78% от размера зерен большей зернистости. Инструмент сохраняет свою работоспособность до тех пор, пока алмазные зерна большей зернистости удерживаются связкой. При износе связки до величины, при которой часть алмазного зерна, находящаяся в связке, будет составлять 40-50% первоначального своего размера, зерно выпадает из связки. Инструмент теряет свою работоспособность. При этом алмазные зерна меньшей зернистости при критическом износе связки уменьшаются в размере только на 20-30%. В результате алмазные зерна, имеющие размер, равный 75-78% размера крупных алмазных зерен, не эффективно используются в инструменте. Кроме того, для изготовления алмазных инструментов преимущественно используются синтетические алмазные порошки. Обычно в качестве алмазных порошков меньшей зернистости берут порошки менее прочных марок, либо тех же марок, но из-за меньшего размера, имеющие меньшую прочность. При работе инструмента алмазные зерна меньшей зернистости, опираясь на жесткий корпус, под действием образующегося шлама испытывают истирание и микроскалывание по вершинам, происходит их вырывание из связки. Это приводит к достаточно интенсивному износу связки в целом и сокращению срока службы инструмента.

Технической задачей является повышение срока службы инструмента и повышение эффективности использования алмазных порошков в инструменте.

Техническая задача решается тем, что в способе изготовления алмазного инструмента на гальванической связке, включающем крепление на корпусе алмазных зерен разной зернистости с выступанием крупных алмазных зерен над мелкими алмазными зернами, путем нанесения слоев связки, мелкие алмазные зерна берут размером 40-60% размера крупных алмазных зерен, при этом на корпусе сначала прикрепляют алмазные зерна крупной зернистости первым слоем связки толщиной, равной 0,2-0,4 их размера, затем прикрепляют алмазные зерна мелкой зернистости вторым слоем связки толщиной, равной 0,4-0,5 их размера, после чего наносят слой связки, содержащей наноалмазные порошки, до уровня вершин мелких алмазных зерен.

Сущность изобретения заключается в том, что алмазные зерна меньшей зернистости, имеющие размер зерен, равный 40-60% размера алмазных зерен крупной зернистости, при толщине первого слоя связки, равной 0,2-0,4 размера зерен крупных алмазов, в большей мере упрочняют зону критического износа связки. При указанной толщине первого слоя связки обеспечивается более полная выработка мелких алмазов. Наноалмазные порошки упрочняют слой связки, которая удерживает алмазы меньшей зернистости, не позволяя им выпадать из связки до тех пор, пока алмазные зерна крупной зернистости не выработают свой ресурс. Кроме того, алмазные зерна меньшей зернистости, контактирующие с корпусом через слой связки, имеющей меньшую твердость, чем корпус инструмента, за счет демпфирования связки имеют возможность противостоять силовому действию шлама; благодаря этому уменьшается истирание связки и микроскалывание по вершинам алмазных зерен меньшей зернистости.

Способ поясняется фигурами.

На фиг. 1 показано крепление алмазных зерен крупных размеров первым слоем связки.

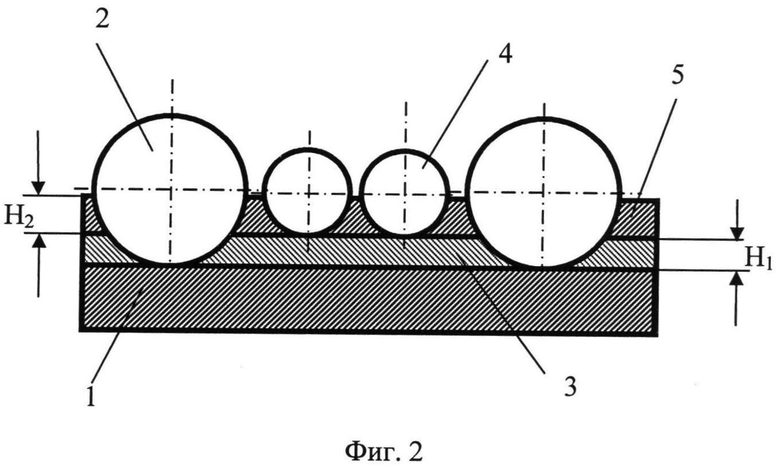

На фиг.2 показано крепление алмазных зерен мелких размеров вторым слоем связки.

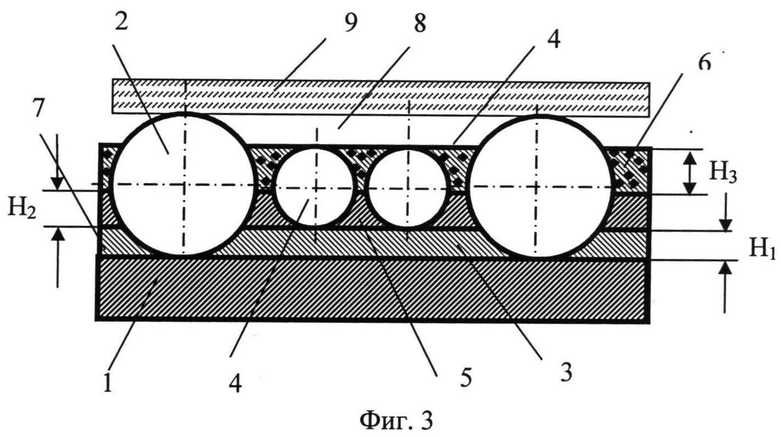

На фиг.3 показано крепление алмазных зерен мелких размеров слоем связки, содержащей наноалмазные порошки.

Изготовление гальванического алмазного инструмента осуществляется следующим образом.

На стальной корпус инструмента 1 наносят гальваническим методом алмазные зерна крупных размеров 2, прикрепляя их к корпусу инструмента первым слоем связки 3. Толщина первого слоя связки должна составлять H1=0,2-0,4 размера крупного алмазного зерна. При прикреплении к корпусу алмазных зерен крупного размера слоем связки, толщиной, предпочтительно, равной до 0,2 размера крупного алмазного зерна, связку можно наносить за один прием. Более толстые слои связки, размером до 0,4 размера крупного алмазного зерна, предпочтительно наносить в два приема при различных режимах электроосаждения металла: вначале прикрепляют зерна слоем связки на величину, равную до 0,2 размера зерна при более низких режимах осаждения металла, затем наносят остальную часть слоя связки при более высоких режимах осаждения металла. Затем на первый слой связки наносят алмазные зерна мелкой зернистости 4, прикрепляя их вторым слоем связки 5. Размер зерен мелкой зернистости составляет 40-60% размера крупных алмазных зерен. Толщина второго слоя связки составляет H2=0,3-0,5 размера мелких алмазных зерен. Размер зерен мелкой зернистости и толщину первого слоя связки выбирают таким образом, чтобы алмазные зерна крупного размера для эффективной работы алмазного инструмента выступали над слоем алмазных зерен меньшей зернистости и связкой на величину не менее 10%. После этого на алмазные зерна мелкой зернистости наносят упрочненный слой связки толщиной H3, содержащей наноалмазные порошки 6. Толщина слоя связки 6, содержащей наноалмазные порошки, должна обеспечивать полное погружение алмазных порошков меньшей зернистости в связку, таким образом, чтобы вершины мелких алмазных зерен лежали на одном уровне с уровнем упрочненного наноалмазами слоя связки 7. Ровная поверхность связки облегчает эвакуацию шлама из зоны резания при обработке деталей.

Размер зерен меньшей зернистости составляет 40-60% размера - алмазных зерен крупной зернистости. При уменьшении размера алмазных зерен мелкой зернистости алмазные зерна крупной зернистости будут чрезмерно выступать над слоем связки и вследствие этого недостаточно надежно удерживаться. При увеличении размера алмазных зерен меньшей зернистости более 60% размера алмазных зерен крупной зернистости объем полости для сбора шлама 8 между поверхностью связки 7 и поверхностью обрабатываемой детали 9 будет недостаточным для эффективной работы инструмента.

Толщина первого слоя связки, равная 0,2-0,4 размера алмазного зерна крупной зернистости, обеспечивает расположение алмазов меньшей зернистости в зоне критического износа связки. Уменьшение толщины первого слоя связки приведет к значительному смещению алмазных зерен меньшей зернистости в сторону корпуса инструмента и соответственно к понижению уровня всех слоев связки, при этом алмазные зерна крупной зернистости будут чрезмерно выступать над уровнем связки. Кроме того, слишком тонкий первый слой связки, на который опираются алмазные зерна меньшей зернистости, не будет обеспечивать необходимого демпфирования алмазных зерен меньшей зернистости, для того чтобы противостоять силовому действию шлама. Увеличение толщины первого слоя связки уменьшит объем полости для сбора шлама, и кроме того, мелкие алмазные зерна будут выпадать из связки прежде, чем износ связки достигнет критического значения. Толщина второго слоя связки, равная 0,3-0,5 размера алмазных зерен меньшей зернистости, позволяет получить слой связки, насыщенной наноалмазами, обеспечивающий надежное удержание алмазных зерен крупной и мелкой зернистости. При толщине второго слоя связки, меньшей, чем 0,3 размера алмазных зерен меньшей зернистости, последние будут хуже удерживаться гальванической связкой. При толщине второго слоя связки, большей чем 0,5 размера алмазных зерен меньшей зернистости, эффект от упрочняющего слоя связки будет незначительным. Таким образом, способ изготовления алмазного инструмента на гальванической связке за счет повышения износостойкости связки и возможности более полного использования алмазных зерен меньшей зернистости позволяет увеличить срок службы инструмента и сделать его более экономически выгодным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного инструмента | 2017 |

|

RU2647723C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2432248C1 |

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2437752C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2007 |

|

RU2354532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2002 |

|

RU2239548C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2016749C1 |

| АЛМАЗНЫЙ ГАЛЬВАНИЧЕСКИЙ ИНСТРУМЕНТ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2548346C1 |

| Способ изготовления алмазного инструмента | 1985 |

|

SU1283067A1 |

| Способ изготовления алмазного инструмента на гальванической связке | 1990 |

|

SU1757807A1 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении алмазного инструмента на гальванической связке, преимущественно для обработки хрупких неметаллических материалов. На корпусе инструмента закрепляют крупные алмазные зерна первым слоем связки толщиной, равной 0,2-0,4 их размера. Затем закрепляют алмазные зерна мелкой зернистости вторым слоем связки толщиной, равной 0,3-0,5 их размера. После этого наносят слой связки, содержащей наноалмазные порошки, до уровня вершин мелких алмазных зерен. Мелкие алмазные зерна используют размером 40-60% размера крупных алмазных зерен. В результате увеличивается срок службы инструмента. 3 ил.

Способ изготовления алмазного инструмента на гальванической связке, включающий крепление на корпусе заготовки инструмента алмазных зерен разной зернистости с выступанием крупных алмазных зерен над мелкими алмазными зернами путем нанесения связки отдельными слоями, отличающийся тем, что используют мелкие алмазные зерна размером 40-60% размера крупных алмазных зерен, при этом на корпусе сначала прикрепляют алмазные зерна крупной зернистости первым слоем связки толщиной, равной 0,2-0,4 их размера, затем прикрепляют алмазные зерна мелкой зернистости вторым слоем связки толщиной, равной 0,3-0,5 их размера, после чего наносят слой связки, содержащей наноалмазные порошки, до уровня вершин мелких алмазных зерен.

| Способ изготовления алмазного инструмента | 1981 |

|

SU1054037A1 |

| Способ изготовления алмазного инструмента | 1985 |

|

SU1283067A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2002 |

|

RU2239548C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГРАНОЧНОГО ДИСКА | 1993 |

|

RU2094217C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ КОЛИЧЕСТВА УГЛЯ ВО ВНУТРЕННЕЙ ПОЛОСТИ ШАРОВОЙ МЕЛЬНИЦЫ | 1995 |

|

RU2145261C1 |

| Упругая муфта | 1975 |

|

SU569770A1 |

| . | |||

Авторы

Даты

2014-07-27—Публикация

2013-05-31—Подача