Изобретение относится к выпуску труб с внутренним покрытием, которые могут быть использованы во всех отраслях промышленности, включая и нефтегазодобывающую промышленность при строительстве промысловых и технологических трубопроводов, по которым транспортируют агрессивные промысловые среды.

Известна конструкция трубы с внутренним защитным покрытием (Патент РФ №2130147, кл. F16L 13/00; 9/00, по заявке №97111225/06 от 01.07.1997 г., Опубл. 10.05.1999 г., Бюл. №13), где труба с внутренним защитным покрытием включает в себя цилиндрические оболочки из коррозионно-стойкой стали с толщиной стенки 0,1-2,0 мм, которые закреплены с трубой продольным коррозионно-стойким сварным швом.

Недостатком данной конструкции трубы с внутренним защитным покрытием является то, что в местах перехода от внутренней поверхности трубы из углеродистой или низколегированных марок сталей к внутренней поверхности цилиндрических оболочек из коррозионно-стойкой стали происходит разрушение внутреннего защитного покрытия из-за разного коэффициента температурного линейного расширения сталей. Кроме того, очень низкая адгезия используемых материалов для нанесения защитных покрытий к коррозионно-стойкой стали. По этой причине и происходит преждевременный выход из строя защитного покрытия в районе соединения труб, что соответственно приводит к коррозионному разрушению металла труб.

За прототип взята конструкция трубы с внутренним защитным покрытием (Патент №2181458, кл. F16L 58/04, по заявке №2000107727/06 от 29.03.2000 г., опубл. 20.04.2002 г., где труба с внутренним защитным покрытием содержит цилиндрические вкладыши внутри концов трубы из свариваемого коррозионно-стойкого металла, которые выполнены многослойными из тонкостенного коррозионно-стойкого металла с толщиной стенки 0,05-1,5 мм навивкой или из отдельных колец, наружная поверхность внешнего слоя которых соединена с внутренней поверхностью концов трубы и слоев между собой склеиванием, пайкой, сваркой или их комбинацией. Кроме того, внутренние концы вкладышей выполнены ступенчатыми, ступени которых содержат один или более слоев навивки или отдельных колец, а на ступени нанесено внутреннее защитное покрытие. Наружные концы вкладышей имеют толщину стенки от 0,7 мм до 5 мм в зависимости от толщины стенки трубы. Слои вкладышей выполнены из коррозионно-стойкого металла с разной толщиной стенки, причем внутренние слои вкладышей выполнены из металла с большей толщиной стенки. Торцы слоев наружных концов вкладышей соединены между собой и с металлом трубы прерывистым или сплошным коррозионно-стойким сварным швом. Слои вкладышей заизолированы между собой клеящим антикоррозионным диэлектрическим материалом.

Данная конструкция трубы с внутренним защитным покрытием имеет те же недостатки, что и предыдущей конструкции труб, хотя вкладыши из коррозионно-стойкой стали выполнены ступенчатыми. То есть присутствует тот же отрицательный фактор, очень низкая адгезия используемых материалов для нанесения защитных покрытий к вкладышам из коррозионно-стойкой стали. По этой причине и происходит коррозионное разрушение металла труб в околошовной зоне из-за электрохимической коррозии, так как металл труб и оболочек из коррозионно-стойкой стали имеют различный стандартный электродный потенциал. При транспортировании по трубопроводу обводненной нефти или промысловых сточных вод из-за разности потенциалов будет интенсивно разрушаться металл труб в околошовной зоне.

Задача изобретения - повышение надежности защиты от коррозии околошовной зоны соединений труб в трубопроводе.

Поставленная задача решается с помощью признаков, указанных в первом пункте формулы изобретения, общих с прототипом, таких как внутреннее защитное покрытие, удаленное от концов трубы, и втулки из коррозионно-стойкой стали, размещенные внутри концов трубы, а также отличительных, существенных признаков, таких, как втулки из коррозионно-стойкой стали перекрывают часть внутреннего защитного покрытия трубы и закреплены внутри концов трубы путем их раздачи или обжима концов трубы, при этом соединение внутренних концов втулок из коррозионно-стойкой стали с концами трубы герметизированы путем склеивания их между собою или размещения между ними упругого эластичного уплотнительного материала.

Перекрытие части внутреннего защитного покрытия, удаленного от концов трубы, втулками из коррозионно-стойкой стали и закрепление их внутри концов трубы путем их раздачи или обжима концов трубы надежно и плотно соединяют втулки внутри концов трубы. А герметизация соединения внутренних концов втулок из коррозионно-стойкой стали с концами трубы путем склеивания их между собой или размещения между ними упругого эластичного уплотнительного материала позволяет защитить околошовную зону от контактной электрохимической коррозии, так как транспортируемая по трубопроводу среда не будет попадать между втулками из коррозионно-стойкой стали и концами труб. Все это позволяет повысить надежность защиты от коррозии околошовной зоны соединений труб в трубопроводе.

Выполнение на концах трубы раструбов для втулок из коррозионно-стойкой стали позволяет сохранить сечение трубы.

Дополнительное соединение втулок из коррозионно-стойкой стали на трубах большого диаметра с внутренней поверхностью концов трубы сваркой позволяет повысить надежность их закрепления к внутренней поверхности концов трубы.

Изобретение иллюстрируется следующими чертежами.

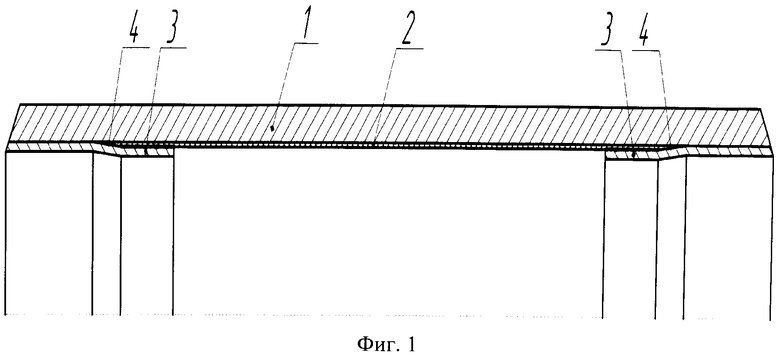

На фиг.1 показан разрез общего вида трубы с внутренним защитным покрытием и втулками из коррозионно-стойкой стали. Труба 1 имеет внутреннее защитное покрытие 2, которое удалено от концов трубы на безопасное расстояние, при котором не будет происходить разрушение материала покрытия при соединении труб электродуговой сваркой. Втулки 3 из коррозионно-стойкой стали перекрывают часть внутреннего защитного покрытия 2 и закреплены внутри концов трубы путем их раздачи или обжима концов трубы. Соединение внутренних концов втулок 3 из коррозионно-стойкой стали с концами трубы 1 герметизировано путем склеивания их между собой или размещения между ними упругого эластичного уплотнительного материала.

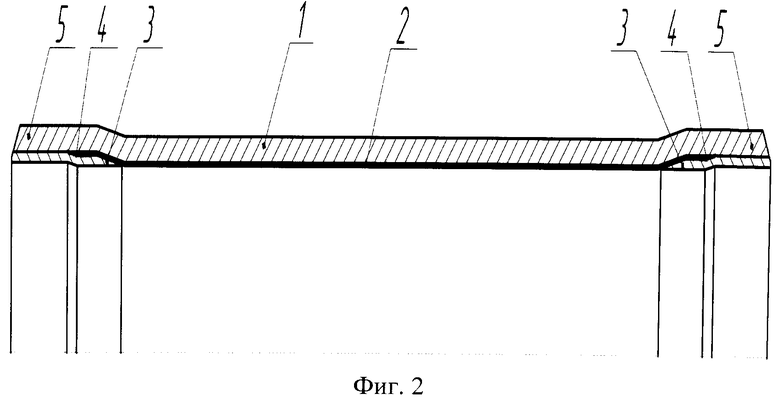

На фиг.2 показан разрез общего вида трубы с внутренним защитным покрытием и втулками из коррозионно-стойкой стали, где на концах трубы 1 выполнены раструбы 5 для размещения втулок 3 из коррозионно-стойкой стали. Это позволяет сохранить сечение трубы 1 по их концам.

Изготавливают трубу с внутренним защитным покрытием и втулками из коррозионно-стойкой стали в следующей последовательности: трубу 1, изготовленную из углеродистой стали, очищают изнутри, наносят по известной технологии внутреннее защитное покрытие 2, например, порошком ПЭП 585 на основе эпоксидных смол. При этом внутреннее защитное покрытие 2 удаляют от концов трубы на расстояние не менее 100 мм, при котором не происходит разрушение материала покрытия при соединении труб электродуговой сваркой. Величина этого расстояния зависит от толщины стенки соединяемых электродуговой сваркой труб. На концы трубы 1 наносят клей 4 на основе эпоксидных смол. Устанавливают втулки 3, изготовленные из коррозионно-стойкой стали, например, из высоколегированной марки стали 12Х18Н10Т, которые перекрывают часть внутреннего защитного покрытия 2, удаленного внутри концов трубы 1. Втулки 3 из коррозионно-стойкой стали закрепляют внутри концов трубы 1, путем раздачи в радиальном направлении. Раздачу производят путем дорнирования при помощи гидравлического пресса, снабженного дорном. Это позволяет надежно и плотно закрепить втулки 3 из коррозионно-стойкой стали внутри концов трубы 1. При этом клей 4 склеивает втулки 3 из коррозионно-стойкой стали и концы трубы 1, что является дополнительной герметизацией соединения втулок 3 из коррозионно-стойкой стали с концами трубы 1. При соединении труб с внутренним защитным покрытием и втулкой из коррозионно-стойкой стали электродуговой сваркой по технологии соединения сваркой двухслойных сталей происходит защита сварного шва от коррозии. А герметичное перекрытие внутренними концами втулок из коррозионно-стойкой стали концов труб с внутренним защитным покрытием предохраняет от проникновения транспортируемых по трубопроводу агрессивных сред к металлу труб.

Тем самым повышается надежность защиты от коррозии околошовной зоны соединений труб в трубопроводе.

Изобретение относится к трубам с внутренним защитным покрытием и предназначено для строительства из них трубопроводов для транспортирования агрессивных сред. В трубе с внутренним защитным покрытием и втулками из коррозионно-стойкой стали последние перекрывают часть внутреннего защитного покрытия трубы и закреплены внутри концов трубы путем их раздачи или обжима концов трубы. Соединение внутренних концов втулок из коррозионно-стойкой стали с концами трубы герметизировано путем склеивания их между собой или размещения между ними упругого эластичного уплотнительного материала. Изобретение повышает надежность защиты от коррозии околошовной зоны соединений труб в трубопроводе. 2 з.п. ф-лы, 2 ил.

1. Труба с внутренним защитным покрытием и втулками из коррозионно-стойкой стали, включающая трубу, внутреннее защитное покрытие, удаленное от концов трубы, и втулки из коррозионно-стойкой стали, размещенные внутри концов трубы, отличающаяся тем, что втулки из коррозионно-стойкой стали перекрывают часть внутреннего защитного покрытия трубы и закреплены внутри концов трубы путем их раздачи или обжима концов трубы, при этом соединение внутренних концов втулок из коррозионно-стойкой стали с концами трубы герметизировано путем склеивания их между собой или размещения между ними упругого эластичного уплотнительного материала.

2. Труба по п.1, отличающаяся тем, что на концах трубы выполнены раструбы для втулок из коррозионно-стойкой стали.

3. Труба по п.1 или 2, отличающаяся тем, что втулки из коррозионно-стойкой стали на трубах большого диаметра дополнительно соединены с внутренней поверхностью концов трубы сваркой.

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2181458C2 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1998 |

|

RU2137976C1 |

| Способ нанесения облицовки на внутреннюю поверхность трубы | 1991 |

|

SU1813967A1 |

| US 3453004 A1, 01.07.1969 | |||

Авторы

Даты

2015-02-10—Публикация

2013-02-05—Подача