Изобретение отвисится к трубопроводному транспорту и может быть использовано при строительстве трубопроводов различного назначения, транспортирующих агрессивные жидкости.

Известен способ нанесения антикоррозионного покрытия на внутреннюю поверхность трубы (пат. 2137976 РФ, 6 F 16 L 58/08, 1999), согласно которому внутри концов трубы размещают свернутые в обечайки коррозионно-стойкие металлические листы, имеющие внутренние отбортовки. Из этих листов формируют патрубки с внутренними фланцами электродуговой сваркой, а несваренные части фланцев патрубков разбортовывают на концы нанесенного покрытия. Сформированные патрубки дополнительно закреплены во внутренней поверхности металла трубы точечной сваркой или электросварными заклепками.

Конструкция трубы с внутренним защитным покрытием в вышеописанном способе не дает полной гарантии антикоррозионной защиты зоны сварного шва от локальной и щелевой коррозии.

За прототип приняты труба с внутренним защитным покрытием и способ ее изготовления (пат. 2130147 РФ, 6 F 16 L 13/00, 9/00, 1999). Труба с внутренним защитным покрытием включает цилиндрический вкладыш, выполненный из полосового коррозионно-стойкого металла, а со стороны торца трубы имеет утолщение стенки. Внутри цилиндрического вкладыша со стороны торца трубы установлен второй цилиндрический вкладыш из полосового коррозионно-стойкого металла.

Недостатком прототипа является то, что конструкция трубы с внутренним защитным покрытием также не обеспечивает надежной антикоррозионной защиты зоны сварного шва от локальной и щелевой коррозии.

Задача изобретения - усиление защиты от коррозии металла в зоне сварного шва от локальной и шелевой коррозии.

Поставленная задача решается следующим образом. Труба с внутренним защитным покрытием содержит цилиндрические вкладыши внутри концов трубы из свариваемого коррозионно-стойкого металла, которые выполнены многослойными из тонкостенного коррозионно-стойкого металла с толщиной стенки 0,05-1,5 мм навивкой или из отдельных колец, наружная поверхность внешнего слоя которых соединена с внутренней поверхностью концов трубы и слоев между собой склеиванием, спайкой, сваркой или их комбинацией. Кроме того, внутренние концы вкладышей выполнены ступенчатыми, ступени которых содержат один или более слоев навивки или отдельных колец, а на ступени нанесено внутреннее защитное покрытие. Наружные концы вкладышей имеют толщину стенки от 0,7 до 5 мм в зависимости от толщины стенки трубы. Слои вкладышей выполнены из коррозионно-стойкого металла с разной толщиной стенки, причем внутренние слои вкладышей выполнены из металла с большей толщиной стенки. Торцы слоев наружных концов вкладышей соединены между собой и с металлом трубы прерывистым или сплошным коррозионно-стойким сварным швом. Слои вкладышей заизолированы между собой клеящим антикоррозионным диэлектрическим материалом. Новым является также то, что слои вкладышей соединены между собой клеящим антикоррозионным протекторным материалом, например эпоксидной смолой, наполненной порошком цинка или алюминия.

Анализ известных аналогичных решений позволяет сделать вывод об отсутствию в них признаков, сходных с отличающимися признаками в заявляемом способе, то есть о соответствии заявляемого способа критерию "существенные отличия".

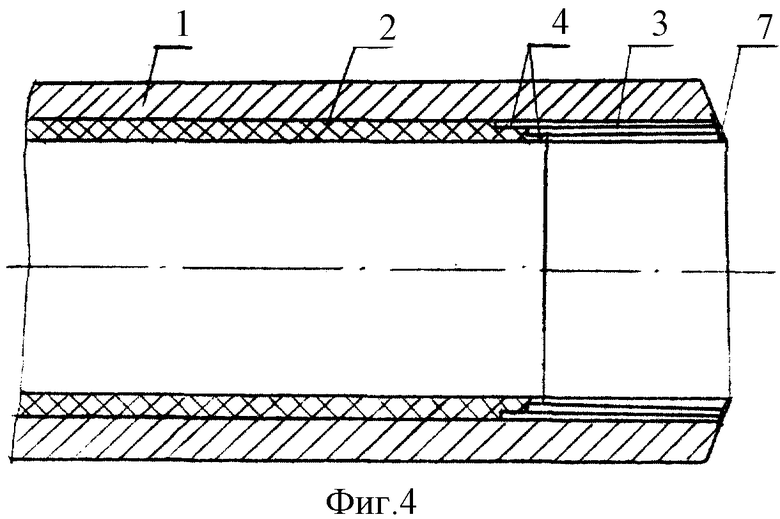

На фиг.1-4 изображены варианты трубы с внутренним защитным покрытием.

Труба 1 (фиг.1) с внутренним защитным покрытием 2 содержит цилиндрические вкладыши 3 из свариваемого коррозионно-стойкого металла, которые устанавливают в конце трубы 1. Вкладыши 3 выполнены многослойными из тонкостенного коррозионно-стойкого металла с толщиной стенки 0,05-1,5 мм навивкой или из отдельных колец. Наружная поверхность внешнего слоя вкладышей 3 соединена с внутренней поверхностью трубы 1 и слоев между собой и наружной поверхности внешнего слоя вкладышей 3. Соединение слоев к внутренней поверхности трубы 1 осуществляют склеиванием, пайкой, сваркой или их комбинацией. Для усиления антикоррозионной защиты зоны контакта защитного покрытия 2 и вкладышей 3, внутренние концы вкладышей 3 выполнены ступенчатыми, ступени 4 вкладышей 3 содержат один или более витков или отдельных колец из тонкостенного коррозионно-стойкого металла, а на ступени 4 нанесено внутреннее защитное покрытие 2. Наружные концы вкладышей 3 имеют толщину стенки от 0,7 до 5 мм в зависимости от толщины стенки трубы 1. Утолщение наружного конца вкладышей 3 (фиг.2) выполнено за счет установки дополнительного кольца 5 из коррозионно-стойкого металла. Это обеспечивает получение коррозионно-стойкого сварного шва при соединении труб сваркой. Слои вкладышей 3 выполнены из коррозионно-стойкого металла с разной толщиной стенки, причем внутренние слои 6 (фиг. 3) вкладышей выполнены из металла с большей толщиной стенки, что защищает вкладыши 3 от случайных механических повреждений при изготовлении, транспортировке и монтаже труб 1, а также в процессе эксплуатации. Торцы слоев наружных концов вкладышей 3 соединены между собой и с металлом трубы 1 прерывистым или сплошным коррозионно-стойким сварным швом 7 (фиг.4), что позволяет сохранить целостность торцов вкладышей 3 от механических повреждений. Слои вкладышей 3 заизолированы между собой клеящим антикоррозионным диэлектрическим материалом, что позволяет повысить защиту зоны сварного шва от локальной и щелевой коррозии, так как при нарушении одного из слоев создается дополнительный барьер для коррозионных процессов. Слои вкладышей 3 соединены между собой клеящим антикоррозионным протекторным материалом, что является дополнительной защитой от локальной и щелевой коррозии.

Труба с внутренним защитным покрытием собирается в следующей последовательности. Внутреннюю поверхность трубы 1 очищают до металлического блеска одним из известных способов очистки. Внутри конца трубы 1 навивают многослойный вкладыш 3 из тонкостенного коррозионно-стойкого металла с толщиной стенки 0,05-1,5 мм или используют отдельные кольца, наружную поверхность внешнего слоя соединяют с внутренней поверхностью концов трубы и слоев между собой склеиванием, пайкой, сваркой или их комбинацией. При использовании клеевого соединения на внутреннюю поверхность концов трубы, а также на обе поверхности навиваемого (сворачиваемого) металла, предварительно наносят клеевой состав. Аналогичным способом формируют вкладыш 3 на втором конце трубы 1. После этого наносят внутреннее защитное покрытие 2. В трубах малого диаметра (до 50 мм) и малой толщиной стенки (до 2-3 мм) используют коррозионно-стойкий материал для создания слоев наружных вкладышей толщиной 0,05-1,5 мм, что позволяет увеличить число ступеней и, как следствие, усиление защиты от коррозии металла в зоне сварного шва. Применение коррозионно-стойкого материала с толщиной стенки более 1,5 мм уменьшает число ступеней вкладышей, и, как следствие, снижает защиту от коррозии металла в зоне сварного шва.

Изготовление трубы по другим пунктам формулы изобретения направлено на улучшение качества защиты зоны сварного соединения от локальной и щелевой коррозии.

Пример конкретного выполнения.

Внутреннюю поверхность стальной трубы 1 диаметром 273 мм с толщиной стенки 9 мм очищают при помощи дробеструйной установки от окалины и продуктов коррозии. Внутри конца трубы 1 устанавливают вкладыш 3 путем непосредственного формирования из коррозионно-стойкой стальной ленты марки Х18Н10Т, имеющей толщину стенки 0,2 мм и ширину 170 мм. При этом наружную поверхность внешнего слоя приклеивают к внутренней поверхности трубы 1 и слоев между собой при помощи термостойкого клея, например, марки ВК-20. Кроме того, внутренние концы вкладышей 3 выполняют ступенчатыми. Для этого ширину следующих слоев уменьшают на 10 мм относительно предыдущего слоя. Из коррозионно-стойкой стальной ленты марки Х18Н10Т с толщиной стенки 0,2 мм формируют три слоя вкладыша, а внутренний слой формируют из коррозионно-стойкой стальной ленты марки Х18Н10Т с толщиной стенки 1,5 мм и шириной 140 мм. Таким образом образуются четырехслойный вкладыш 3 с общей толщиной стенки 2,1 мм, и имеющей четыре ступени 4. Аналогично устанавливают многослойный вкладыш 3 на другом конце трубы 1. После этого наносят порошковое покрытие на основе эпоксидных смол на внутреннюю поверхность трубы 1 и на ступени 4 вкладышей 3, исключая внутренний слой вкладыша.

Предлагаемая конструкция трубы исключает возможность попадания агрессивной транспортируемой жидкости к металлу трубы в процессе эксплуатации трубопровода. Все остальные пункты формулы изобретения направлены на повышение качества трубы с внутренним защитным покрытием, что в конечном итоге повышает надежность эксплуатации трубопровода.

Таким образом, пpeдлaгaeмaя трубa проста в подготовке, изготовлении и обеспечивает надежную антикоррозионную защиту металла трубы в зоне соединения от локальной и щелевой коррозии.

Источники информации

1. Пат. 2137976 РФ. Способ нанесения антикоррозионного покрытия на внутреннюю поверхность тру6ы /В. М. Айдуганов H.M. Айдуганова, М.И. Старшов (РФ). 98107028/06; Заявл. 09.04.98; Опубл. 20.09.99. Бюл. 26.

2. Пат. 2130147 РФ. Труба с внутренним защитным покрытием и способ ее изготовления /В.М. Айдуганов, М.И. Старшов, С.Л. Чахеев, Л.И.. Волкова (РФ). 97111225/06; Заявл. 01.07.97; Опубл. 10.05.99. Бюл. 13.

Изобретение относится к строительству и может быть использовано при сооружении трубопроводов различного назначения, транспортирующих агрессивные жидкости. Цилиндрические вкладыши размещены внутри концов трубы, выполнены многослойными из тонкостенного коррозионно-стойкого металла с толщиной стенки 0,05-1,5 мм навивкой или из отдельных колец, наружная поверхность внешнего слоя которых соединена с внутренней поверхностью концов трубы и между собой склеиванием, пайкой, сваркой или их комбинацией. Внутренние концы вкладышей выполнены ступенчатыми, ступени содержат один и более витков или отдельных колец, а на ступени нанесено внутреннее защитное покрытие. Наружные концы вкладышей имеют толщину стенки 0,7 - 5 мм в зависимости от толщины стенки трубы. Слои вкладышей выполнены из коррозионно-стойкого металла с разной толщиной стенки, причем внутренние слои выполнены из металла с большей толщиной стенки. Торцы слоев наружных концов вкладышей соединены между собой и с металлом трубы прерывистым или сплошным коррозионно-стойким сварным швом. Слои вкладышей могут быть изолированы между собой клеящим антикоррозионным диэлектрическим материалом или соединены между собой клеящим антикоррозионным протекторным материалом. Повышает надежность трубопровода. 5 з. п. ф-лы, 4 ил.

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1998 |

|

RU2137976C1 |

| Грузовой компенсатор контактной сети | 1974 |

|

SU499153A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для промывки золотоносных песков | 1926 |

|

SU9798A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

2002-04-20—Публикация

2000-03-29—Подача