Изобретение относится к трубопроводному транспорту и может быть использовано в нефтедобывающей, нефтехимической отраслях промышленности при сооружении трубопроводов для транспортирования агрессивных технологических жидкостей.

Известен способ соединения металлических труб с внутренним антикоррозионным и антиабразивным слоем (FR, заявка N 2438788, кл. F 16 L 13/00, 1980).

Недостатками данного способа являются: сложная конструкция трубы, трудоемкие технологические операции соединения труб - требуется выполнить три сварных шва; внутренняя поверхность соединительных муфт остается незащищенной антикоррозионным и антиабразивным слоем.

За прототип принято устройство для сварки труб с внутренним защитным покрытием из термопластического или термореактивного пластического материала, состоящее из цилиндрического вкладыша, материалом которого является свариваемый коррозионностойкий металл и. который закреплен по кольцу сваркой к внутренней поверхности трубы (Пат. N 3453004 США, кл. F 16 L 59/16; 55/00, 1969).

Недостатками данного устройства являются: также сложная конструкция трубы; трудоемкие технологические операции для ее изготовления, например, токарные работы при создании вкладышей сложного профиля или внутренняя расточка концов труб; требуются дополнительные технологические операции и материалы для крепления вкладышей, например, нанесения клея или создание внутреннего кольцевого сварного шва; покрытие антикоррозионным пластиком внутренней поверхности можно провести лишь после оснащения трубы вкладышем (кольцевая сварка). Задача изобретения - упрощение конструкции стандартной трубы с внутренним защитным покрытием и упрощение технологии ее изготовления и усиление защиты от коррозии.

Поставленная задача решается следующим образом. Труба с внутренним защитным покрытием содержит цилиндрический вкладыш, выполненный из полосового коррозионностойкого металла с толщиной стенки 0,1 - 2,0 мм, который закреплен с трубой продольным коррозионностойким сварным швом. Вкладыш при толщине стенки менее 0,5 мм со стороны торца трубы имеет утолщение стенки не менее 1,0 мм и на ширину более 2 мм. Утолщение цилиндрического вкладыша со стороны торца трубы может быть выполнено путем формирования второго цилиндрического вкладыша из полосового коррозионностойкого металла с толщиной стенки не менее 1,0 мм и шириной более 5,0 мм. Кроме того, заготовки для цилиндрических вкладышей из полосового металла имеют форму прямоугольника или параллелограмма с углом при основании от 45o до 90o, а длину основания заготовки цилиндрического вкладыша определяют по формуле

L = π[D(100+m)-2S(100-n)]/100,

где L - длина основания заготовки цилиндрического вкладыша, мм;

D - номинальный наружный диаметр трубы, мм;

S - номинальная толщина стенки трубы, мм;

m - допускаемое плюсовое отклонение по наружному диаметру трубы, %;

n - допускаемое минусовое отклонение по толщине стенки трубы, %.

Способ изготовления трубы с внутренним защитным покрытием также позволяет решать поставленную задачу тем, что цилиндрический вкладыш формируют из полосового коррозионностойкого металла внутри конца трубы сваркой продольным швом с одновременным закреплением этим же сварным швом к внутренней поверхности трубы.

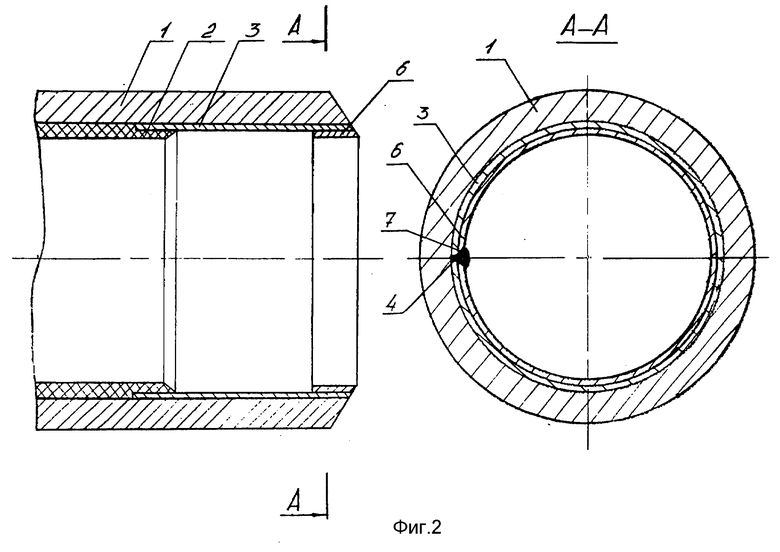

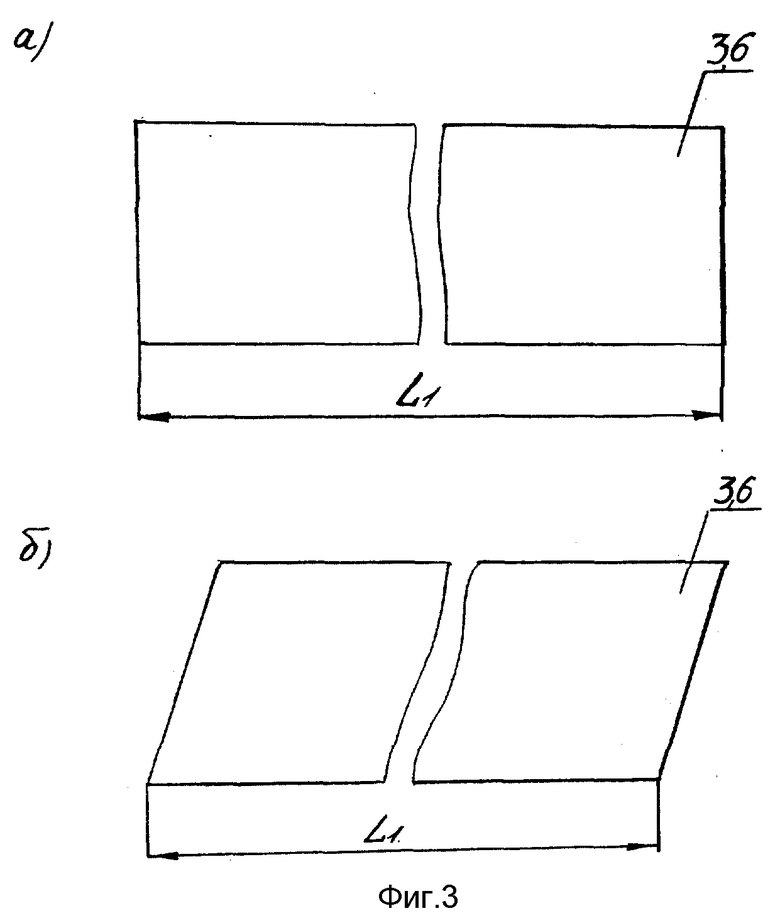

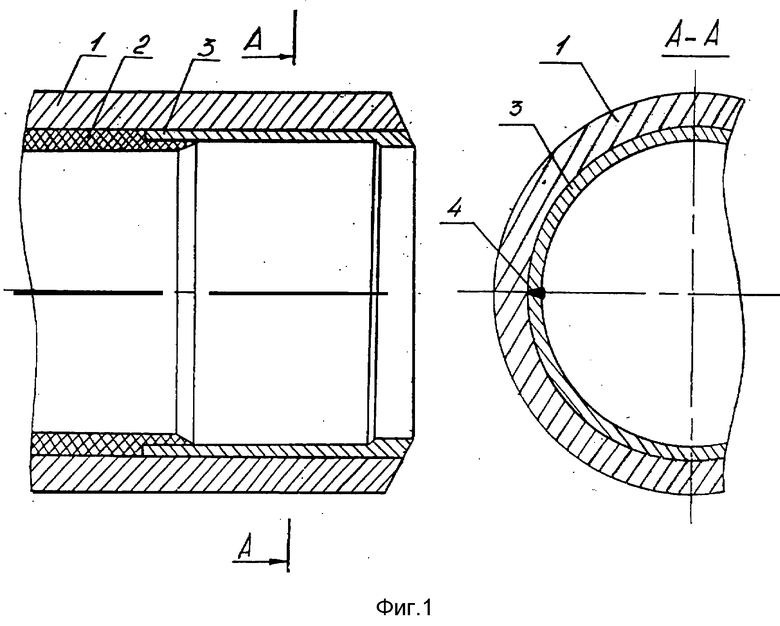

На фиг. 1 и 2 изображены варианты трубы с внутренним защитным покрытием; на фиг. 3 - заготовки для цилиндрических вкладышей из полосового металла в виде прямоугольника и параллелограмма.

Труба 1 (фиг. 1) с внутренним защитным покрытием 2 содержит цилиндрический вкладыш 3 из полосового коррозионностойкого металла с толщиной стенки 0,1 - 2,0 мм. Вкладыш 3 формируется и одновременно закрепляется продольным коррозионностойким сварным швом 4 к внутренней поверхности конца трубы 1. Цилиндрический вкладыш при толщине стенки менее 0,5 мм имеет утолщение стенки со стороны торца трубы не менее 1,0 мм на ширину более 2 мм.

На фиг. 2 изображена труба 1 с внутренним защитным покрытием и утолщением цилиндрического вкладыша со стороны торца трубы при помощи второго цилиндрического вкладыша 6.

Второй цилиндрический вкладыш 6 также выполнен из полосового коррозионностойкого металла с толщиной стенки не менее 1,0 мм и шириной более 5 мм. Цилиндрический вкладыш 6 формируют на внутренней поверхности первого вкладыша 3 сваркой продольным коррозионностойким швом 7, совпадающим по направлению и проекции со швом 4 первого цилиндрического вкладыша 3. Продольные швы 4 и 7 вкладышей 3 и 6 с металлом трубы 1 образуют при помощи электродуговой сварки с использованием электродов ОЗЛ-6.

На фиг. 3 изображены заготовки для цилиндрических вкладышей 3 и 6 из полосового металла в виде прямоугольника (а) и параллелограмма (6). При изменении угла α при основании заготовки вкладыша от 90o до 45o улучшается возможность формирования цилиндрических вкладышей внутри конца трубы 1. Если же угол α будет менее 45o, то увеличиваются отходы полосового металла при нарезке заготовок для изготовления цилиндрических вкладышей, увеличиваются длина сварного шва и расход электродов, время на выполнение сварных швов. В качестве материала для изготовления цилиндрических вкладышей можно, например, использовать сталь марки Х18Н10Т.

До или после формирования и закрепления цилиндрического вкладыша из коррозионностойкого металла на концах трубы на ее внутреннюю поверхность наносят защитное покрытие одним из известных способов. А при футеровании стальных труб полиэтиленовыми трубами, удаленные от торца трубы концы полиэтиленовой трубы герметизируют и закрепляют при помощи колец из коррозионностойкого металла.

Конструкция и изготовление предлагаемой трубы с внутренним защитным покрытием позволяют значительно сократить технологические операции, в частности, токарные работы и сократить металлические отходы.

Соединение труб с защитным покрытием при монтаже осуществляют электродуговой сваркой, где корень шва формируют с использованием электродов марки ОЗЛ-6, а последующие слои шва - при помощи электродов марки УОНИ и т.п.

Таким образом, исполнение предлагаемой трубы данной конструкции и способа ее изготовления позволяют упростить конструкцию и технологию изготовления труб с защитными покрытиями из стандартных труб без дополнительной обработки их внутренней поверхности под внутренний вкладыш, а также без изготовления вкладышей, которые при толщине стенки 0,1 - 2,0 мм при больших диаметрах практически невозможно изготовить на токарных станках, а также усилить защиту от коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2001 |

|

RU2213287C2 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2181458C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2001 |

|

RU2197676C2 |

| Труба с внутренним защитным покрытием | 2016 |

|

RU2616429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2180071C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1999 |

|

RU2164638C2 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И ВТУЛКАМИ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2013 |

|

RU2540199C2 |

| СПОСОБ ПЛАКИРОВАНИЯ КОНЦОВ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ ОБЕЧАЙКАМИ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2013 |

|

RU2543645C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1998 |

|

RU2137976C1 |

| ТРУБА ИЗ ВЫСОКОУГЛЕРОДИСТОГО МЕТАЛЛА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2148202C1 |

Изобретение предназначено для сооружения трубопроводов, транспортирующих агрессивные жидкости, в нефтедобывающей и нефтехимической отраслях промышленности. Труба с внутренним защитным покрытием включает цилиндрический вкладыш, выполненный из полосового коррозионностойкого металла с толщиной стенки 0,1 - 2,0 мм, а со стороны торца труба имеет утолщение стенки не менее 1,0 мм на ширину более 2,0 мм. Внутри цилиндрического вкладыша со стороны торца трубы установлен второй цилиндрический вкладыш из полосового коррозионностойкого металла с толщиной стенки менее 1,0 мм и шириной более 5,0 мм. Заготовки для цилиндрических вкладышей из полосового металла имеют форму прямоугольника или параллелограмма с углом при основании от 45 до 90o, а длину основания заготовки цилиндрического вкладыша определяют по формуле

L = π [D(100 + m)-2S(100-n)]/100,

где L - длина основания заготовки цилиндрического вкладыша, мм; D - номинальный наружный диаметр трубы, мм; S - номинальная толщина стенки трубы, мм; n - допускаемое минусовое отклонение по толщине стенки трубы, %; m - допускаемое плюсовое отклонение по наружному диаметру трубы, %. Цилиндрический вкладыш формируют из полосового коррозионностойкого металла внутри конца трубы сваркой продольным коррозионностойким швом с одновременным закреплением этим же сварным швом к внутренней поверхности трубы. Второй цилиндрический вкладыш формируют на внутренней поверхности первого вкладыша из полосового коррозионностойкого металла внутри конца трубы сваркой продольным коррозионностойким швом, совпадающим по направлению и проекции со швом первого цилиндрического вкладыша. Изобретение упрощает конструкцию. 2 с. и 4 з.п. ф-лы, 3 ил.

L = π[D(100+m)-2S(100-n)]/100,

где L - длина основания заготовки цилиндрического вкладыша, мм;

D - номинальный наружный диаметр трубы, мм;

S - номинальная толщина стенки трубы, мм;

m - допускаемое плюсовое отклонение по наружному диаметру трубы, %;

n - допускаемое минусовое отклонение по толщине стенки трубы, %.

| US 3453004, 1969 | |||

| ДИСКОВЫЙ КОНЦЕНТРАЦИОННЫЙ СТОЛ | 2009 |

|

RU2438788C2 |

| Способ соединения концов трубопроводов | 1978 |

|

SU781481A1 |

| Способ соединения тонкостенных трубопроводов | 1983 |

|

SU1243458A1 |

| СВАРНОЕ СОЕДИНЕНИЕ ПЛОСКОГО ФЛАНЦА С ТРУБОЙ | 0 |

|

SU365517A1 |

Авторы

Даты

1999-05-10—Публикация

1997-07-01—Подача