Изобретение относится к формовочному устройству, выполненному с возможностью введения в него волокон, на которые заливают смолу, и содержащему основание, боковые пластины, охватывающие это основание, и крышку, выполненную с возможностью входить в контакт со свободными концами боковых пластин, ограничивая тем самым внутреннее пространство, в которое вводятся волокна и смола.

Формовочные устройства имеют, как правило, основание, называемое также «гильзой», которое охвачено боковыми пластинами, образующими одну или несколько боковых стенок. В результате формируется емкость, выполненная с возможностью вмещения необходимого материала.

На свободные концы указанных пластин надевают крышку, которая обеспечивает не только закрывание формовочного устройства, но и формирование внутреннего пространства, предназначенного для введения смолы и волокон.

Боковые пластины или крышка снабжены специальными средствами для заливки в формовочное устройство смолы по технологии RTM (технология литьевого формования пластмасс).

После сборки рассматриваемого формовочного устройства с его помощью можно формовать волокна, пропитанные смолой, с получением после застывания смолы изделия требуемой формы.

Однако составные компоненты формовочного устройства являются металлическими, - их выполняют, например, из алюминия или из стали. Поэтому при закрывании этого устройства крышкой иногда происходит изгиб волокон, что приводит к защемлению некоторых из них и, следовательно, к возникновению дефектов, которые недопустимы при изготовлении материалов, предназначенных для использования в авиационной отрасли.

Одной из задач настоящего изобретения является разработка формовочного устройства, позволяющего избежать повреждения волокон в процессе формования смолы.

Для решения поставленной задачи, в соответствии с первым аспектом изобретения, предложено формовочное устройство, выполненное с возможностью введения в него волокон, на которые наносится смола, и содержащее основание, боковые пластины, охватывающие основание, и крышку, выполненную с возможностью входить в контакт со свободными концами боковых пластин, ограничивая тем самым внутреннее пространство, в которое вводятся волокна и смола, отличающееся тем, что оно содержит помещенную во внутреннее пространство оболочку, имеющую форму, соответствующую форме внутренней поверхности крышки и, по меньшей мере, части внутренней поверхности боковых пластин.

Оболочка, помещенная во внутреннее пространство предлагаемого устройства, может покрывать внутреннюю поверхность крышки и внутреннюю поверхность, по меньшей мере, части боковых пластин, препятствуя тем самым соприкосновению волокон с верхними углами устройства, образующимися при его закрывании. Благодаря этому существенно уменьшается вероятность загиба волокон и их защемления. Таким образом, получаемое готовое изделие имеет меньше дефектов и обладает большей механической прочностью.

В соответствии вариантами изобретения предлагаемое устройство характеризуется одним или несколькими из перечисленных ниже необязательными признаками, которые могут рассматриваться как по отдельности, так и во всех возможных комбинациях:

- оболочка покрывает, по существу, всю внутреннюю поверхность боковых пластин;

- оболочка выполнена из материала, выдерживающего температуру выше 200С, в частности из силикона;

- герметизация боковых пластин и крышки выполнена с использованием уплотнительных колец;

- оболочка имеет, по существу, постоянную толщину.

В соответствии с другим аспектом изобретения также предложен способ изготовления изделия из смолы с использованием предлагаемого устройства, включающий в себя следующие этапы:

А: соединяют друг с другом основание и боковые пластины;

В: помещают волокна в пространство, образованное основанием и боковыми пластинами;

С: на свободных концах боковых пластин размещают крышку, внутренняя поверхность которой покрыта оболочкой, с образованием при этом формовочного устройства;

D: заливают смолу во внутреннее пространство формовочного устройства, содержащего волокна.

Предпочтительно, чтобы на этапе В используемые волокна образовывали сухую ткань, сшитую ткань или текстильную преформу.

Ниже со ссылками на приложенные чертежи приведено более подробное и не имеющее ограничительного характера описание сущности изобретения.

На чертежах:

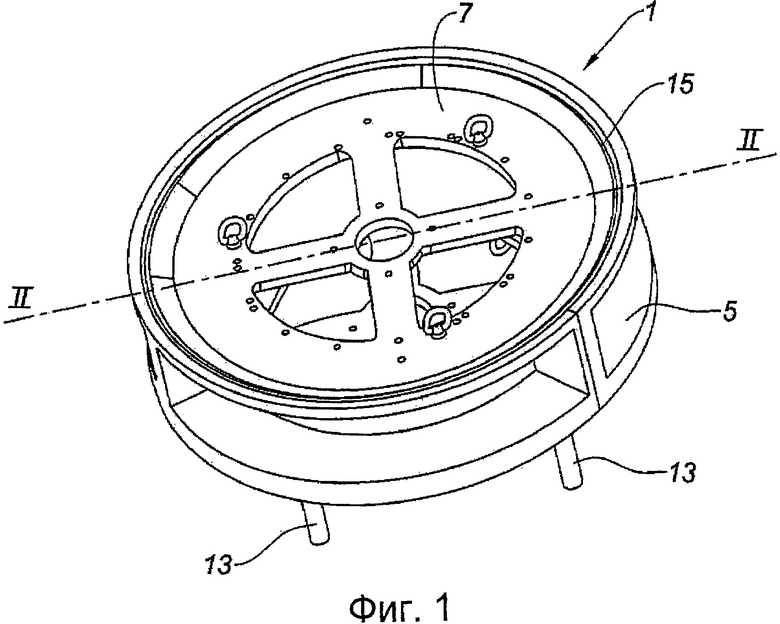

на фиг.1 в аксонометрии показано предлагаемое устройство в соответствии с одним из вариантов осуществления изобретения;

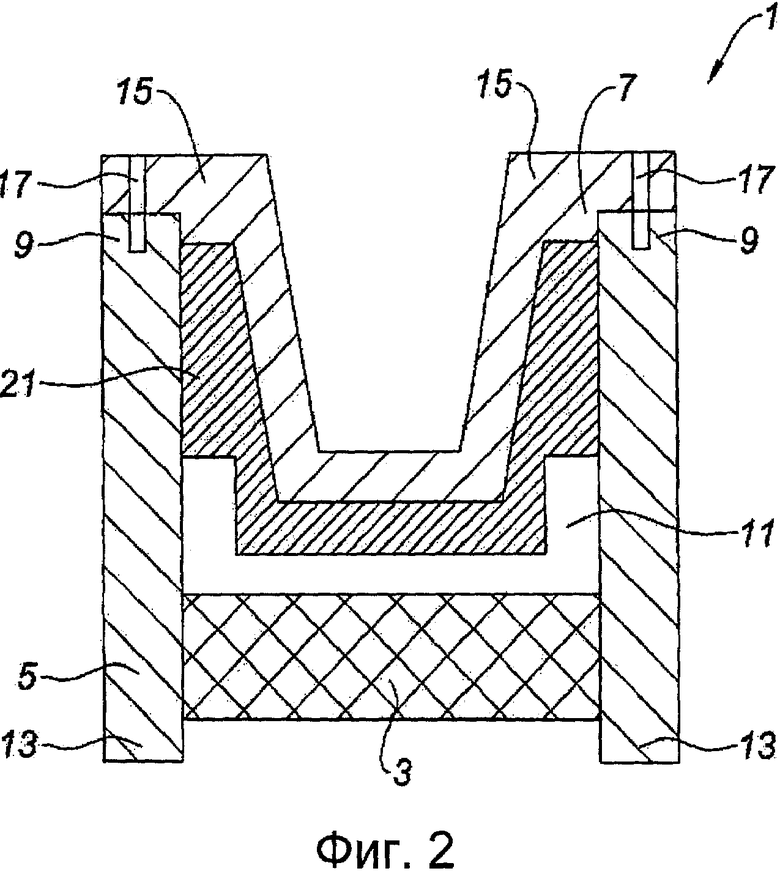

на фиг.2 показан поперечный разрез по линии II-II устройства, выполненного в соответствии с вариантом осуществления по фиг.1.

Предложенное в соответствии с изобретением устройство 1, показанное на фиг.1 и 2, предусматривает возможность формования смолы, заливаемой с целью изготовления изделий из смолы, предназначенных для использования в авиапромышленности. Таким образом, имеется возможность изготовления любых изделий в виде вращающихся деталей, например, типа бандажей, обечаек и подобных им деталей.

В качестве примера используемой смолы можно назвать эпоксидную смолу.

Предлагаемое устройство 1 имеет основание 3, называемое также «гильзой», боковые пластины 5, охватывающие это основание 3, и крышку 7, которая может взаимодействовать со свободными концами 9 боковых пластин 5, ограничивая тем самым внутреннее пространство 11, в которое вводятся волокна и смола.

Основание 3 может иметь любую форму, необходимую для придания нужной формы одной из поверхностей формуемого изделия. Так, например, оно может быть выполнено, по существу, цилиндрическим с практически круглым сечением. Размеры основания определяются исходя из того, что оно должно выдерживать выбранное для данного изделия давление литья.

Боковые пластины 5 образованы одной или несколькими стенками, форму которых выбирают такой, чтобы она соответствовала форме периферийной поверхности основания 3. Как показано на фиг.2, можно предусмотреть, чтобы участки боковых пластин 5 служили в качестве опор 13 предлагаемого устройства 1. Для этого основание 3 охвачено пластинами на некотором достаточном ненулевом расстоянии от концов боковых пластин 5. В соответствии с одним из вариантов можно закрепить опоры на боковых пластинах 5 и на основании 3.

Размеры боковых пластин 5 задают такими, чтобы они могли выдерживать выбранное для данного изделия давление литья, которое может быть равно, например, более 1,5 бар.

Крышка 7 может иметь любую форму, необходимую для придания изделию нужной формы. Так, например, как показано на чертежах, эта крышка может иметь практически U-образное или V-образное поперечное сечение. Для того чтобы можно было закрыть предлагаемое устройство 1, крышка 7 может иметь два конца 15, выступающих над свободными концами 9 боковых пластин 5 или взаимодействующих с этими концами. Предлагаемое устройство может быть снабжено специальными запорными средствами 17, обеспечивающими его закрытие. В качестве таких средств 17 можно использовать, например, болты.

Размеры крышки 7 задают такими, чтобы она могла выдерживать выбранное для данного изделия давление литья, которое может быть равно, например, более 1,5 бар.

Основание 3, боковые пластины 5 и крышку 7 выполняют, как правило, из какого-либо металла, например алюминия или стали.

В процессе сборки устройства 1 согласно изобретению герметичность боковых пластин 5 и крышки 7 может быть достигнута с помощью специальных герметизирующих средств типа уплотнительных колец.

Предлагаемое устройство 1 снабжено помещенной во внутреннее пространство 11 оболочкой 21, форма которой выбрана такой, чтобы она повторяла форму внутренней поверхности крышки 7 и, по меньшей мере, части внутренней поверхности боковых пластин 5. В соответствии с одним из вариантов оболочка 21 покрывает, по существу, всю поверхность боковых пластин 5. Для этого ее форма должна практически повторять форму поверхности, образованной крышкой 7 и частью боковых пластин 5. Таким образом, помещенные во внутреннее пространство 11 волокна уже не соприкасаются с углами, образуемыми крышкой 7 и концами боковых пластин 5. Благодаря этому удается предотвратить загиб и защемление волокон.

Оболочка 21 выполнена из материала, способного выдерживать температуру, при которой заливают смолу, а именно температуру более 200°С.

В качестве примера можно указать, что оболочка 21 выполнена из силикона. Преимущество этого материала заключается в том, что он обладает высокой стойкостью к воздействию упомянутых выше температур и инертен по отношению к большей части используемых смол.

Кроме того, силикон имеет еще одно преимущество, состоящее в том, что его коэффициент расширения позволяет ему расширяться при температурах выше 200°С. В результате он может размягчаться под действием тепла, имеющего место в предлагаемом устройстве во время формования изделия, и, следовательно, обеспечивать равномерное давление на изделии, что позволяет уплотнять волокна без сморщивания материала.

Таким образом, в предлагаемом устройстве 1 удается сохранить целостность пропитанных смолой волокон, что позволяет изготавливать изделия из смолы более высокого качества.

Благодаря практически постоянной толщине оболочки 21 удается добиться постоянной степени уплотнения. Эту толщину выбирают в зависимости от размеров изготавливаемого изделия. По сути оболочка 21 представляет собой пленку, которая не влияет на объем изготавливаемой конечной детали и не занимает много места во внутреннем пространстве 11. Таким образом, эта оболочка 21, с одной стороны, достаточно тонка для того, чтобы не оказывать воздействия на форму изготавливаемого изделия, а с другой стороны, имеет толщину, достаточную для того, чтобы можно было сгладить любой дефект внутренних поверхностей составных компонентов устройства согласно изобретению.

Предлагаемое устройство 1 содержит также специальные средства для заливки смолы, в частности - отверстия, в которые могут входить шланги, по которым эта смола заливается во внутреннее пространство 11.

Предметом изобретения является также способ изготовления изделия из смолы с использованием предлагаемого устройства 1, включающий в себя следующие этапы:

А: соединяют друг с другом основание 3 и боковые пластины 5;

В: в пространство, образованное основанием и боковыми пластинами, помещают волокна;

С: на свободных концах 9 боковых пластин размещают крышку 7, внутренняя поверхность которой покрыта оболочкой 21, с образованием при этом формовочного устройства 1;

D: заливают смолу во внутреннее пространство 11 формовочного устройства 1, где находятся волокна.

Предпочтительно, чтобы волокна, используемые на этапе В, образовывали сухую ткань, сшитую ткань или текстильную преформу.

На этапе D заливку смолы производят при температуре от 20 до 150°С и давлении от 1,5 до 15 бар.

Изобретение относится к формовочному устройству, выполненному с возможностью введения в него волокон, на которые заливают смолу. Техническим результатом заявленного изобретения является исключение повреждения волокон в процессе формования смолы. Технический результат достигается формовочным устройством, которое выполнено с возможностью введения в него волокон, на которые заливают смолу, и содержит основание, боковые пластины, охватывающие основание, и крышку. Причем крышка выполнена с возможностью входить в контакт со свободными концами боковых пластин, ограничивая тем самым внутреннее пространство, для введения волокон и смолы. При этом оно содержит оболочку, помещенную во внутреннее пространство и имеющую форму, соответствующую форме внутренней поверхности крышки и части внутренней поверхности боковых пластин. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Формовочное устройство (1), выполненное с возможностью введения в него волокон, на которые заливают смолу, и содержащее основание (3), боковые пластины (5), охватывающие основание (3), и крышку (7), выполненную с возможностью входить в контакт со свободными концами (9) боковых пластин (5), ограничивая тем самым внутреннее пространство (11), для введения волокон и смолы, отличающееся тем, что оно содержит оболочку (21), помещенную во внутреннее пространство (11) и имеющую форму, соответствующую форме внутренней поверхности крышки (7) и, по меньшей мере, части внутренней поверхности боковых пластин (5).

2. Устройство (1) по п.1, в котором указанная оболочка (21) покрывает, по существу, всю внутреннюю поверхность боковых пластин (5).

3. Устройство (1) по п.1, в котором указанная оболочка (21) выполнена из материала, выдерживающего температуру выше 200°С.

4. Устройство (1) по п.3, в котором оболочка (21) выполнена из силикона.

5. Устройство (1) по любому из пп.1-4, в котором герметизация боковых пластин (5) и крышки (7) выполнена с использованием уплотнительных колец.

6. Устройство (1) по любому из пп.1-4, в котором указанная оболочка (21) имеет, по существу, постоянную толщину.

7. Способ изготовления изделия из смолы с использованием устройства (1) по любому из пп.1-6, включающий в себя следующие этапы:

А: соединяют друг с другом основание (3) и боковые пластины (5);

В: помещают волокна в пространство, образованное основанием (3) и боковыми пластинами (5);

С: на свободных концах (9) боковых пластин размещают крышку (7), внутренняя поверхность которой покрыта оболочкой (21), с образованием при этом формовочного устройства (1);

D: заливают смолу во внутреннее пространство (11) формовочного устройства (1), содержащего волокна.

8. Способ по п.7, в соответствии с которым используемые волокна образуют сухую ткань, сшитую ткань или текстильную преформу.

| КОЛЕСНО-МОТОРНЫЙ БЛОК | 2003 |

|

RU2242389C1 |

| US 20040145095 A1, 29.07.2004 | |||

| Устройство для вулканизации покрышек пневматических шин | 1985 |

|

SU1271762A1 |

| US 6458308 В1, 01.10.2002 | |||

| US 2002145218 A1, 10.10.2002 | |||

| WO 2006096647 A2, 14.09.2006 | |||

| DE 3644434 A1, 07.07.1988 | |||

Авторы

Даты

2015-02-10—Публикация

2010-08-31—Подача