Изобретение относится к нефтехимии, конкретно к способу получения дициклопентадиена, применяемого для получения этилен-пропилен-диеновых каучуков, смол, полимеров, этилиденнорборнена, пестицидов, модифицированных растительных масел и высокооктановых топлив.

Известен способ получения концентрированного дициклопентадиена из С5/С6 пиролизных фракций путем димеризации циклопентадиена и последующей дистилляционной отгонки низкокипящих углеводородов в присутствии толуола и/или C8-ароматических углеводородов при нормальном давлении. Полученный данным способом дициклопентадиен-концентрат используют без дополнительной очистки посредством последующей мономеризации и димеризации [Патент ГДР №207096, кл. С 07 С 13/61, 15.02.84].

Однако хотя данный способ и прост в аппаратурном оформлении, концентрация полученного дициклопентадиена не превышает 73%, что не позволяет его использовать для получения этилен-пропилен-диеновых каучуков и этилиденнорборнена для которых необходима чистота 98,5%.

Такая чистота может быть достигнута при использовании очищенного циклопентадиена, получаемого мономеризацией дициклопентадиена с последующей ректификационной очисткой, так как при этом повторной димеризации подвергается циклопентадиен, соединенный изопреном или пипериленом.

Известен способ получения чистого дициклопентадиена термической димеризацией С5-фракций. Сырье сначала поступает в реактор димеризации, где циклопентадиен превращается в дициклопентадиен при нагревании до температуры 135°С, далее ректификацией отделяется концентрированный дициклопентадиен. Концентрированный дициклопентадиен затем подвергается разложению, затем повторной димеризации в отличных от первой условиях с последующей ректификацией для очистки дициклопентадиена от образовавшихся в процессе димеризации содимеров циклопентадиена с другими диенами, тримеров, полимеров и других примесей [Вострикова В.Н., Волкова Т.С. Способы получения циклопентадиена и дициклопентадиена. Нефтепереработка и нефтехимия, 1983, №7 с.27].

К недостаткам способа можно отнести высокую температуру термической димеризации (135°С), что приводит к образованию побочных продуктов и смол и, следовательно, необходимости дополнительной очистки целевого димера.

Известен способ получения дициклопентадиена полимеризационной чистоты, включающий стадии парофазной мономеризации дициклопентадиен-концентрата, ректификационной очистки полученного при этом циклопентадиена, димеризации очищенного циклопентадиена и выделения целевого продукта ректификацией в двух ректификационных колоннах, причем мономеризацию дициклопентадиена проводят при 300-370°С и давлении 0,16 МПа, образующийся мономеризат обрабатывают при 140-300°С смесью трех потоков, а именно кубового остатка выделения целевого продукта, кубового остатка ректификационной очистки циклопентадиена и тяжелых продуктов, образующихся на стадии дополнительной обработки мономеризата [Патент РФ №2059595, С 07 С 13/61, 10.05.96].

Недостатками способа являются многостадийность технологического процесса и высокая энергоемкость.

Наиболее близким по технической сущности является способ получения дициклопентадиена из С5-фракции пиролиза углеводородов, включающий димеризацию С5-фракции при 50-110°С до степени конверсии 95%, последующее фракционирование и выделение легких углеводородов и концентрата дициклопентадиена, мономеризацию полученного дициклопентадиена в присутствии высококипящего растворителя, например дитолилметана и ингибитора полимеризации, например бензохинона при 180-210°С, димеризацию циклопентадиена при 50-60°С до степени конверсии 90-99% и ректификационную очистку полученного продукта. Полученный продукт имеет степень чистоты 99,5-100% [Патент РФ 2186051, С 07 С 13/61, 27.07.2002].

Недостатками способа являются многостадийность, большая энергоемкость, значительная стоимость реагентов, как-то растворителя и ингибитора, имеющих высокую токсичность, например дитолилметан ядовит.

Задачей предлагаемого изобретения является упрощение способа, снижение его энергоемкости и повышение технологичности.

Техническая задача решается с помощью способа получения дициклопентадиена из C5-фракций пиролиза углеводородов, включающего димеризацию С5-фракции при нагревании с последующим фракционированием и выделением концентрата дициклопентадиена, который мономеризуют и полученный циклопентадиен подвергают повторной димеризации, причем димеризацию С5-фракции ведут при 30-80°С, мономеризацию дициклопентадиена проводят в присутствии алкилзамещенных фенолов при 165-180°С, а димеризацию циклопентадиена при 40-60°С.

Введение алкилфенолов в мономеризат позволяет гомогенизировать реакционную массу, что облегчает процессы загрузки и выгрузки реактора и делает процесс более технологичным, при этом заметно замедляется образование побочных смолообразных продуктов. Использование для этих целей высококипящих растворителей, например парафиновых углеводородов C8-C18, дизельного топлива, не дает указанного эффекта.

Решение технической задачи с помощью вышеприведенного способа позволяет упростить процесс и снизить его энергоемкость за счет уменьшения числа стадий и проведения процесса при температурах ниже, чем в прототипе, а также повысить его технологичность с помощью добавления алкилзамещенных фенолов. При этом массовая доля дициклопентадиена и его мономера в целевом продукте составляет 99,5-99,8%, при массовой доле циклопентадиена 0,9-2%.

Способ осуществляют с использованием С5-фракций пиролиза, например, следующего состава, мас.%:

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1.

С5-фракцию пиролиза димеризуют при 30°С, затем реакционную массу фракционируют на 2 колоннах. С верха первой колонны выводят легкие углеводороды С5-фракции, с верха второй колонны производится дополнительная отгонка С5-фракции, а концентрат дициклопентадиена выводят из куба и направляют на мономеризацию при 165°С в присутствии смеси алкилзамещенных фенолов, например, следующего состава, мас.%:

Образовавшийся циклопентадиен димеризуют при 40°С. Получают дициклопентадиен, массовая доля которого в сумме с его мономером составляет 99,8% при массовой доле мономера 2%. Выход продукта 80 вес.%.

Кубовые остатки получения дициклопентадиена можно использовать в производстве битумов и в качестве печного топлива.

Пример 2.

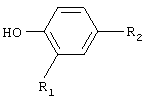

С5-фракцию пиролиза димеризуют при 80°С, затем реакционную массу фракционируют на двух колоннах. С верха первой колонны выводятся легкие углеводороды С5, на второй колонне дополнительно отгоняют углеводороды C5 (в виде дистиллята), а концентрат дициклопентадиена выводят из куба и направляют на мономеризацию при 180°С в присутствии алкилзамещенных фенолов, например, формулы:

где R1 - Н или C8H17-C12H25,

R2 - C8H17-C12H25.

Образовавшийся циклопентадиен димеризуют при 60°С. Получают дициклопентадиен, массовая доля которого в сумме с его мономером составляет 99,5% при массовой доле мономера 0,95%. Выход продукта составляет 81 вес.%.

Данные по примерам 1 и 2 приведены соответственно в таблицах 1 и 2.

Таким образом, заявляемый способ позволяет получить дициклопентадиен высокой степени чистоты при сокращении числа стадий процесса, уменьшении его энергоемкости и улучшении технологичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ СФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2013 |

|

RU2538954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2011 |

|

RU2463284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 2004 |

|

RU2289563C2 |

| Способ выделения циклопентадиена | 1975 |

|

SU596565A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНСОДЕРЖАЩЕЙ ФРАКЦИИ ИЗ С5 ФРАКЦИИ ПИРОЛИЗА | 2015 |

|

RU2581061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1999 |

|

RU2164910C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ C И C-УГЛЕВОДОРОДОВ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2131892C1 |

Изобретение относится к нефтехимии, конкретно к способу получения дициклопентадиена, применяемого для получения этиленпропилен-диеновых каучуков, смол, полимеров, этилиденнорборнена, пестицидов, модифицированных растительных масел и высокооктановых топлив. Сущность: проводят димеризацию С5-фракций пиролиза при нагревании с последующим фракционированием и выделением концентрата дициклопентадиена. Концентрат мономеризуют и полученный циклопентадиен подвергают повторной димеризации. Димеризацию С5-фракций ведут при 30-80°С, мономеризацию дициклопентадиена проводят в присутствии алкилзамещенных фенолов при 165-180°С, а димеризацию циклопентадиена при 40-60°С. Технический результат: упрощение процесса, снижение его энергоемкости и повышение технологичности. 1 табл.

Способ получения дициклопентадиена из С5-фракции пиролиза углеводородов, включающий термическую димеризацию С5-фракции с последующим фракционированием и выделением концентрата дициклопентадиена, дальнейшую мономеризацию полученного дициклопентадиена и димеризацию циклопентадиена, отличающийся тем, что димеризацию С5-фракции ведут при 30-80°С, мономеризацию циклопентадиена проводят в присутствии алкилзамещенных фенолов при 165-180°С, а димеризацию циклопентадиена при 40-60°С.

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

| RU 2059595 С1, 10.05.1996 | |||

| УСТРОЙСТВО для ВОЛНИРОВКИ СЫРЫХ АСБЕСТОЦЕМЕНТНЫХ ЛИСТОВ | 0 |

|

SU207096A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1999 |

|

RU2164910C1 |

| DD 238038 А, 06.08.1986 | |||

| Генератор импульсов | 1981 |

|

SU951665A1 |

Авторы

Даты

2006-12-20—Публикация

2004-12-07—Подача