Область техники, к которой относится изобретение

Настоящее изобретение относится к способу уплотнения изделия из композиционного материала и обеспечивает упрощение этого процесса путем сокращения этапов, требуемых для его выполнения, что также выражается в снижении затрат на изготовление изделия.

В целом настоящее изобретение применимо к любому процессу, в котором требуется выполнить уплотнение изделия из композиционных материалов. Более конкретно, настоящее изобретение может применяться в авиастроительной промышленности для получения изделий, составляющих обшивку многих конструктивных элементов летательного аппарата.

Уровень техники

В качестве примера рассматривается изготовление обшивки, расположенной в хвостовой части летательного аппарата. Эта обшивка представляет собой основу, состоящую из слоистого материала, именуемого собственно обшивкой, и набора конструктивных элементов, подкрепляющих обшивку и именуемых подкрепляющими элементами, таких как элементы крепления к нервюрам, стрингеры, накладки под полки и т.д.

Слоистый материал, образующий обшивку, получают путем ручной или автоматизированной укладки друг на друга нескольких слоев композиционных материалов. Аналогичным образом изготавливают различные подкрепляющие конструктивные элементы (элементы крепления к нервюрам, стрингеры, накладки под полки и т.д.), которые затем соединяют друг с другом и с обшивкой, в результате чего получают обшивку в сборе.

До осуществления ручного или автоматизированного изготовления слоистого материала необходимо выполнить процесс уплотнения нескольких слоев композиционных материалов в технологической оснастке, также именуемой накопителем, с целью обеспечения правильной укладки (известной также как укладка или наслаивание) различных слоев, образующих обшивку. В целях обеспечения единообразия терминологии в настоящем описании используются термины "оснастка" и "укладка". В процессе уплотнения на оснастку для изготовления обшивки сначала наносят материал (антиадгезив), облегчающий выемку готового изделия и позволяющий избежать прилипания обшивки к оснастке.

Затем осуществляется отверждение этого материала путем подвода тепла. Оснастка очищается от излишков отвержденного антиадгезива, после чего сразу наносится другой слой этого материала. После высыхания антиадгезива на всю поверхность оснастки, соответствующую размерам изготавливаемого фрагмента обшивки, наносится слой материала, обладающего адгезионными свойствами, причем размеры этого слоя должны слегка превышать размеры упомянутого фрагмента обшивки. Назначение этого слоя состоит в заполнении пор, которые могут сохраняться на непокрытой стороне обшивки, и, следовательно, в получении совершенно гладкой поверхности.

Для полного прилипания слоя с адгезионными свойствами к оснастке осуществляется первое уплотнение, в ходе которого по периметру оснастки наносится вакуумная замазка, а затем вдоль оснастки раскладывается вакуумный мат, состоящий из разделительной пленки и аэрационной ткани. Этот мат, используемый для равномерного распределения вакуума во всех точках, должен иметь размеры, превышающие размеры области уплотнения изготавливаемого фрагмента обшивки.

После этого накладывается слой пластика, прикрепляющийся к ранее наложенной замазке и связанный с вакуумным клапаном, соединенным с вакуумным шлангом, который, в свою очередь, соединяется с соответствующим компрессором, предназначенным для удаления воздуха из внутреннего пространства пластикового мешка, благодаря чему осуществляется процесс уплотнения ранее уложенного слоя с адгезионными свойствами.

После выполнения уплотнения в течение приблизительно 10 минут уплотнительный мешок поднимают, оставляя пластик прикрепленным к одной из сторон оснастки, и удаляют вакуумный мат. В открывшемся внутреннем пространстве мешка размещают все требуемые элементы из композиционных материалов (например, заклепки на определенных участках), которые необходимо интегрировать в конструкцию для придания нужных механических свойств и/или формы до выполнения укладки.

Затем на всей поверхности изготавливаемого фрагмента обшивки размещают слой электропроводящего материала, обеспечивающего электрическую связь с обшивкой. Этот слой может представлять собой импрегнированную сетку. В этом случае на поверхности электропроводящего слоя, удаленной от оснастки (то есть обращенной кверху), размещают защитную бумагу и выполняют новое уплотнение. Поскольку вакуумная замазка уже находится в сцеплении с мешком на одной стороне оснастки, необходимо снова наложить вакуумный мат и закрыть вакуумный мешок с целью последующего подсоединения вакуумного клапана к компрессору. Электропроводящий слой может также иметь геометрическую конфигурацию, соответствующую форме размещаемых конструктивных элементов, или любую другую. В этом случае он располагается в соответствующем месте согласно монтажным инструкциям изготовителя, и уплотнение выполняется путем создания вакуума в мешке.

После выполнения уплотнения конструктивных элементов и/или электропроводящего слоя в течение приблизительно 10 минут уплотнительный мешок поднимают, оставляя пластик прикрепленным к одной из сторон оснастки, и удаляют вакуумный мат для последующего отделения защитной бумаги от электропроводящего слоя и обрезки последнего, если необходимо, по контуру изготавливаемого фрагмента обшивки, для чего этот фрагмент крепится по контуру клейкой лентой. В некоторых случаях, когда требуется усиление определенных участков, в соответствующих местах размещают некоторое количество полос, придающих дополнительную жесткость конструкции, например креплений к нервюрам, на которых примыкающие друг к другу фрагменты обшивки соединяются посредством крепежных элементов. Затем на эти полосы накладывают, если необходимо, новый слой с адгезионными свойствами, имеющий те же размеры.

В заключение снова накладывают вакуумный мат и закрывают мешок с целью последующего создания вакуума и уплотнения последних слоев. После этого выполняют укладку обшивки на оснастку. Если укладку слоев обшивки выполняют вручную, то приблизительно через 10 минут уплотнительный мешок и вакуумный мат удаляют и начинают процесс укладки. Поскольку упомянутый процесс включает несколько уплотнений, операции наложения вакуумного мата и закрывания мешка для последующего создания вакуума и уплотнения очередных слоев повторяются, так же как и операции удаления мешка и вакуумного мата приблизительно через 10 минут. Если процесс укладки выполняется на автоматической укладочной машине, то оснастка остается соединенной с компрессором вплоть до размещения в этой машине, и укладка слоев обшивки осуществляется на предварительно уплотненные слои.

Таким образом, процесс уплотнения выполняется с использованием слоя пластика, образующего вместе с вакуумным шлангом вакуумный мешок. Такая конфигурация сопряжена с возможностью возникновения проколов и трещин в пластике, что приводит к потере вакуума в мешке и необходимости поиска места прокола для выполнения ремонта, а в случае возникновения множественных проколов или трещин требуется удалить мешок и заменить его новым.

Кроме того, по завершении описанного процесса уплотнения и при подготовке к новому процессу пластиковый мешок заменяют новым с целью повышения эксплуатационной надежности, что значительно увеличивает затраты на процесс, не говоря об отходах, возникающих после использования пластика и вакуумной пасты из-за необходимости замены последних вследствие ухудшения их свойств в процессе эксплуатации, что тоже обусловливает увеличение затрат времени и средств при выполнении процесса уплотнения. Затраты на собственно материалы дополняются логистическими затратами на транспортировку этих материалов и сопровождающего персонала, а также на транспортировку отходов для их утилизации и требуемый для этого персонал. При этом нельзя сбрасывать со счетов фактор воздействия на окружающую среду.

Раскрытие изобретения

Для устранения вышеупомянутых недостатков в настоящем изобретении предлагается новый способ уплотнения, исключающий нанесение вакуумной пасты и использование пластика. В этом способе после нанесения слоя с адгезионными свойствами на антиадгезив вакуумная паста не применяется, а вместо вакуумного мешка используется пленка с упругими свойствами, характеризующаяся высокой стабильностью в условиях вакуума и максимальной износоустойчивостью, благодаря чему ее можно повторно использовать неограниченное число раз, не создавая отходов.

Таким образом, новый способ, соответствующий настоящему изобретению, заключается в нанесении слоя с адгезионными свойствами на антиадгезив, наложении на слой с адгезионными свойствами вакуумного мата, размеры которого превышают размеры этого слоя, и последующем наложении на всю поверхность оснастки упругой пленки, включающей вакуумный клапан для удаления воздуха, содержащегося между пленкой и оснасткой. При этом происходит уплотнение слоя с адгезионными свойствами, причем вакуум сохраняется в течение всего времени, требуемого для уплотнения этого слоя. Это обеспечивается благодаря упругим свойствам пленки, закрывающей вакуумный мат при создании вакуума практически целиком, что исключает необходимость в использовании вакуумной пасты.

Следовательно, настоящее изобретение обеспечивает упрощение процесса уплотнения наряду с исключением образования отходов и затрат, требуемых для их транспортировки, утилизации и повторной переработки. Предлагаемый в изобретении способ включает последующие этапы, на которых осуществляется удаление пленки и вакуумного мата и размещение конструктивных элементов из композиционных материалов в тех областях изготавливаемого фрагмента обшивки, где требуется повышенная жесткость. Затем накладывается электропроводящий слой, который может представлять собой профильный слой, импрегнированный слой, предварительно импрегнированный профильный слой или предварительно импрегнированный слой в форме сетки. В случае наложения слоя в форме сетки одна из его сторон (удаленная от оснастки) защищается защитной бумагой, укладываемой на поверхность уплотненного слоя с адгезионными свойствами, причем края сетки выступают за контур слоя, зафиксированный двусторонней клейкой лентой.

Если на одном из последующих этапов требуется разместить электропроводящий импрегнированный слой в форме сетки с расположенной на одной из его сторон защитной бумагой, то по всему контуру изготавливаемого изделия накладывается (клейкой стороной и с нахлестом на слой с адгезионными свойствами) двусторонняя клейкая лента с защитным пластиковым слоем на другой стороне таким образом, чтобы она не находилась внутри этого контура. Величина нахлеста двусторонней клейкой ленты на слой с адгезионными свойствами составляет от 2 до 5 мм.

Затем снова накладывается вакуумный мат и удаляется защитный пластиковый слой двусторонней клейкой ленты с целью последующего наложения пленки и выполнения второго уплотнения путем удаления воздуха из пространства между пленкой и оснасткой вплоть до достижения сцепления сетки со слоем с адгезионными свойствами, конструктивными элементами из композиционных материалов и двусторонней клейкой лентой.

После этого снимают пленку и вакуумный мат, отделяют защитную бумагу от сетки и удаляют припуск (излишек) сетки по контуру, отмеченному двусторонней клейкой лентой.

Это удаление осуществляют, выполнив надрез на самом широком участке выступающего края сетки и произведя отрыв припуска по контуру двусторонней клейкой ленты, благодаря чему электропроводящий слой в форме сетки, зафиксированный двусторонней клейкой лентой, выравнивается с последней по контуру. Таким образом, в способе, соответствующем настоящему изобретению, значительно упрощается обрезка, поскольку она выполняется по контуру двусторонней клейкой ленты, не требует использования каких-либо инструментов или шаблонов и заключается в простом отрыве припуска сетки после выполнения небольшого надреза.

После удаления припуска электропроводящей сетки на ней размещают (в точках изготавливаемого изделия, где предусматривается выполнение других операций, например клепки) некоторое количество полос, усиливающих определенные участки, после чего на эти полосы накладывают новый слой с адгезионными свойствами, имеющий те же размеры. Затем снова накладывают вакуумный мат и пленку для уплотнения, удаляя воздух, содержащийся между пленкой и оснасткой. Если последовательная укладка слоев производится вручную, то пленку и вакуумный мат удаляют приблизительно через 10 минут уплотнения, после чего начинают укладку. Поскольку упомянутый процесс включает несколько уплотнений, операции наложения вакуумного мата и пленки для последующего создания вакуума и уплотнения очередных слоев повторяются, так же как и операции удаления пленки и вакуумного мата приблизительно через 10 минут. Если процесс укладки выполняется на автоматической укладочной машине, то уплотнение в оснастке осуществляется вплоть до автоматического размещения в этой машине. В результате такой укладки слоев изготавливается обшивка.

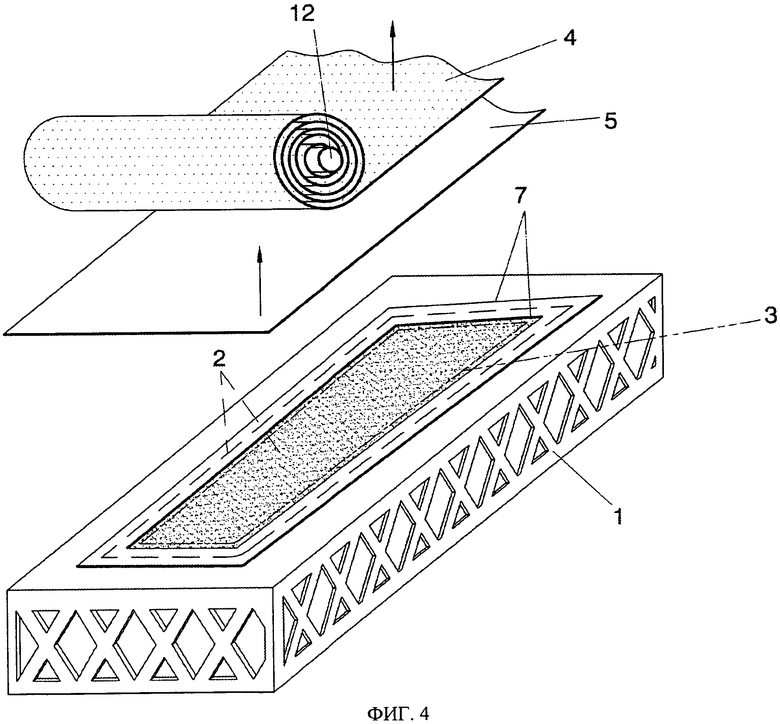

Пленку удаляют, свертывая ее в цилиндрический рулон таким образом, чтобы обеспечивалось снятие упругой полосы, а также ее последующее размещение для выполнения нового уплотнения.

Таким образом, в новом способе уплотнения, предлагаемом в настоящем изобретении, исключаются этапы, приводящие к образованию отходов, благодаря чему снижаются затраты на процесс и сокращается продолжительность рабочего цикла.

Для обеспечения лучшего понимания изобретения к настоящему описанию приложены чертежи, составляющие неотъемлемую часть изобретения и представляющие объект изобретения в иллюстративной форме, не подразумевающей никаких ограничений.

Краткое описание чертежей

На чертежах показано:

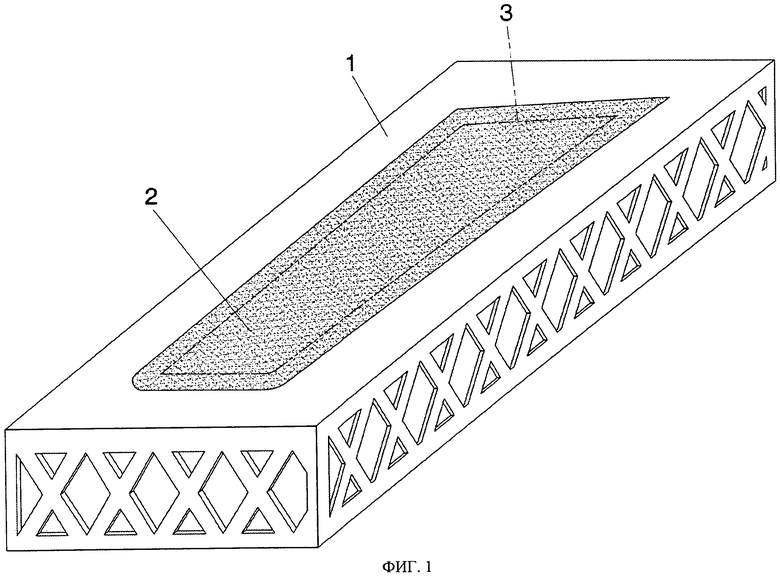

на фиг.1 - схематическое перспективное изображение оснастки, в которой слой с адгезионными свойствами и размерами, превышающими размеры изготавливаемого фрагмента обшивки, нанесен после нанесения антиадгезива,

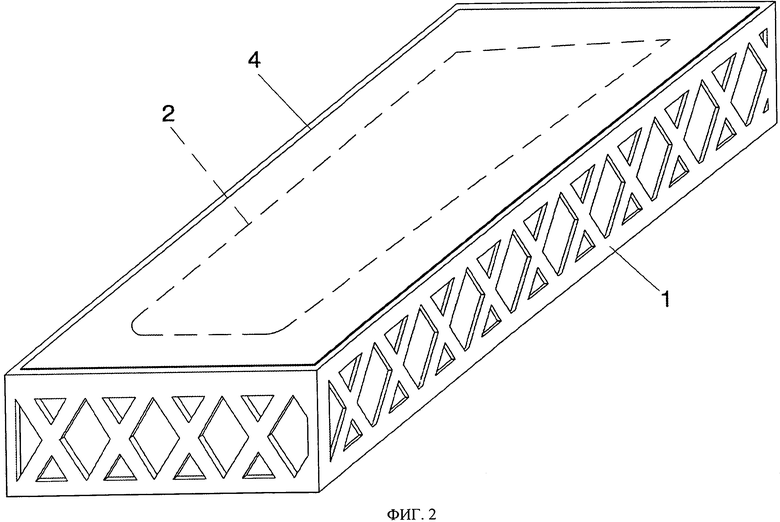

на фиг.2 - изображение, аналогичное показанному на предыдущем чертеже, но с наложенным вакуумным матом,

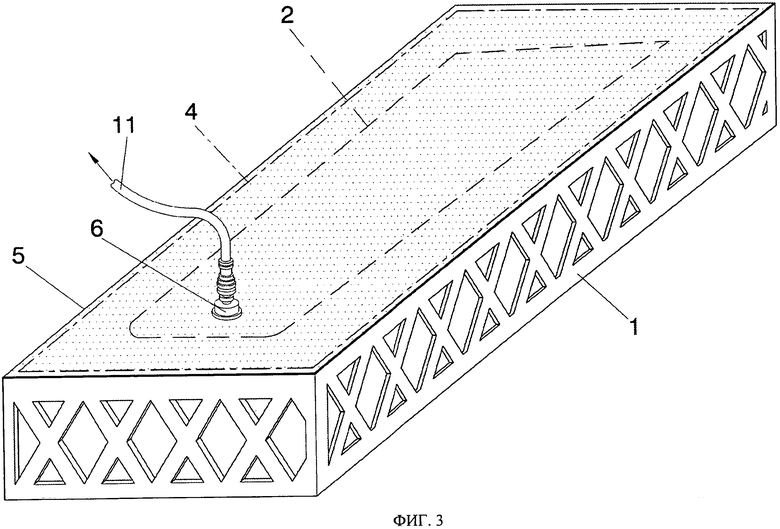

на фиг.3 - изображение, аналогичное показанному на предыдущем чертеже и иллюстрирующее создание вакуума для выполнения уплотнения слоя с адгезионными свойствами посредством наложения пленки на вакуумный мат,

на фиг.4 - этап, на котором осуществляется наложение двусторонней клейкой ленты с нахлестом на уплотняемый слой с адгезионными свойствами после удаления вакуумного мата и пленки,

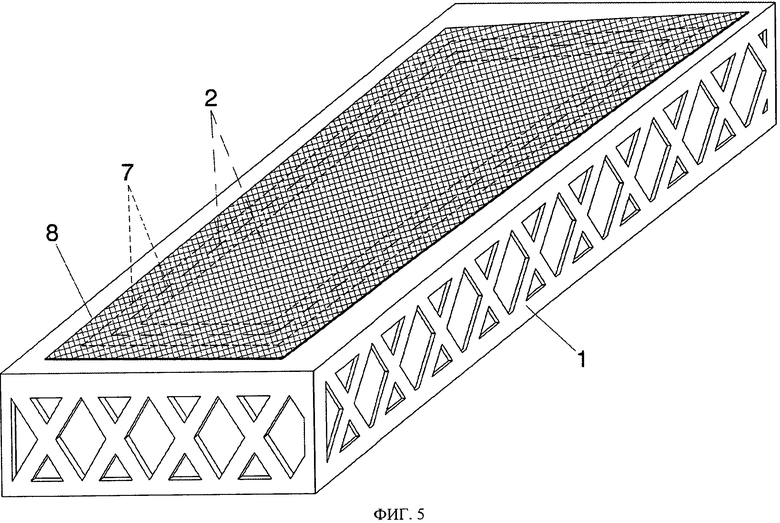

на фиг.5 - этап, на котором осуществляется наложение электропроводящего слоя в форме сетки,

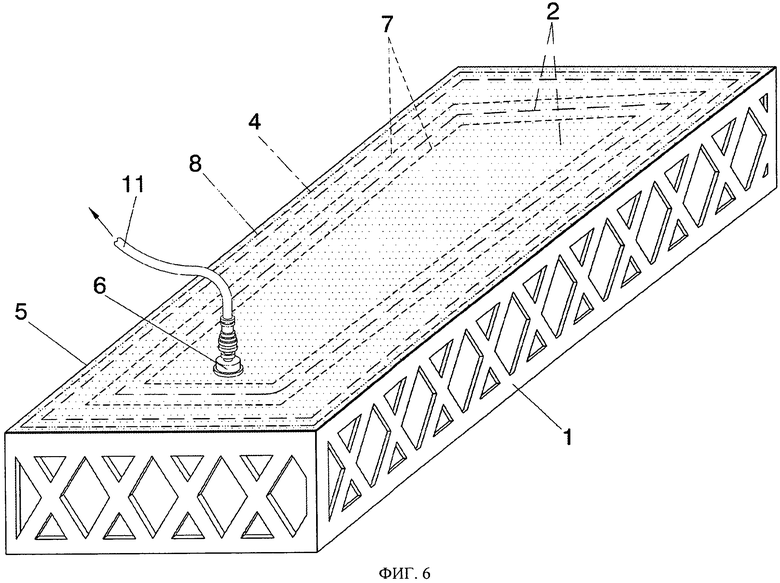

на фиг.6 - этап, на котором выполняется уплотнение сетки, на

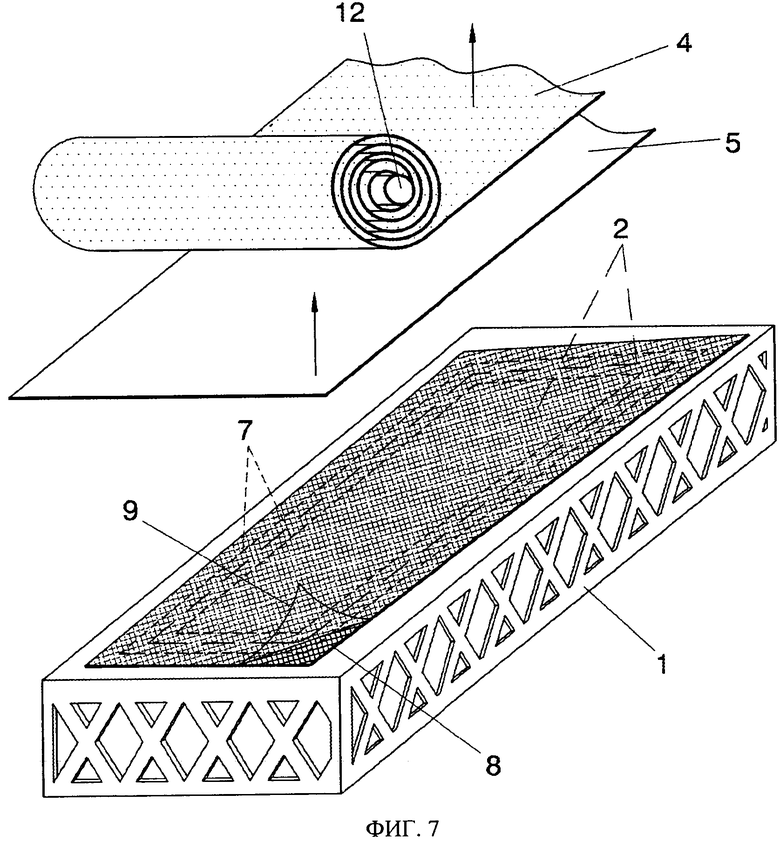

фиг.7 - этап, на котором осуществляется уплотнение сетки и удаляется бумажное покрытие,

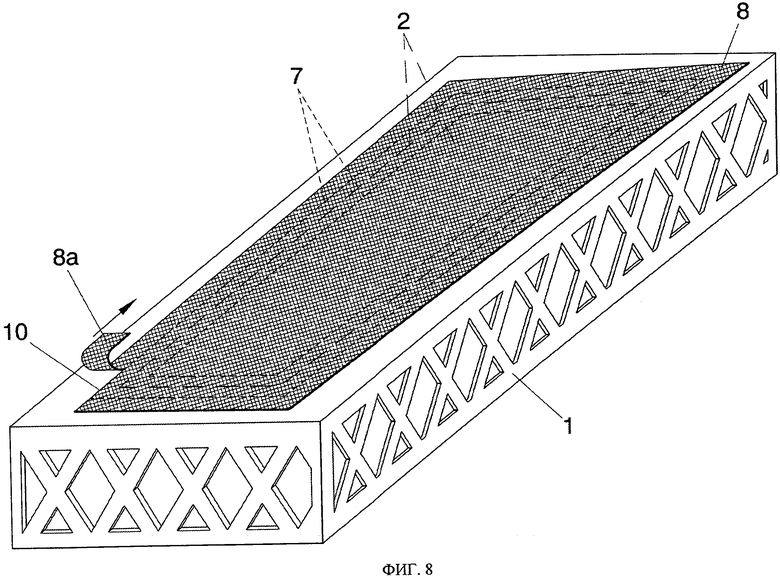

на фиг.8 - изображение, иллюстрирующее начало операции удаления припуска уплотненной сетки,

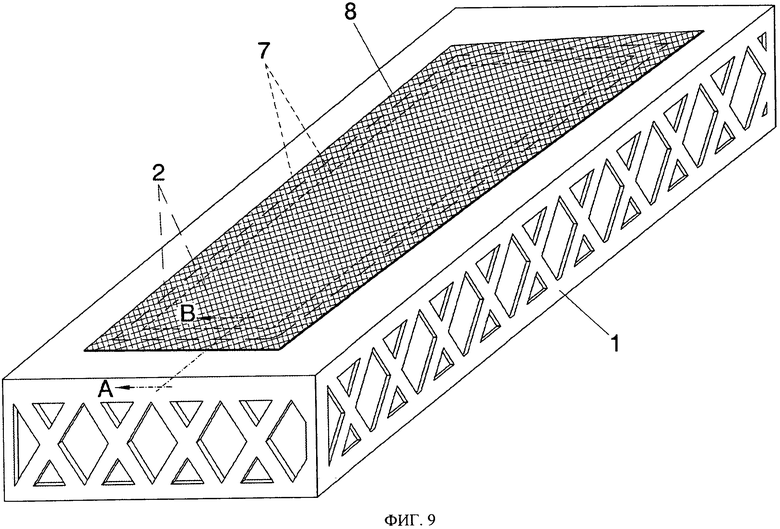

на фиг.9 - вид оснастки с полностью удаленным по контуру двусторонней клейкой ленты припуском сетки,

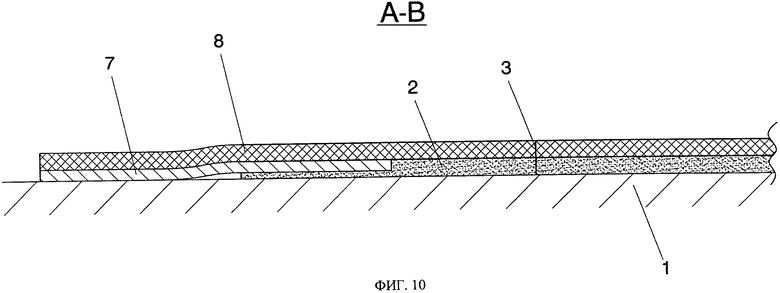

на фиг.10 - вид в разрезе по линии А-В, показанной на предыдущем чертеже.

Описание предпочтительного варианта осуществления изобретения

Ниже представлено описание изобретения, иллюстрируемого упомянутыми выше чертежами.

До выполнения ручной или автоматизированной укладки с целью получения фрагмента обшивки, который может представлять собой, например, одну из частей обшивки летательного аппарата, на поверхность оснастки 1 наносится антиадгезив - материал, облегчающий выемку готового изделия из оснастки. Наиболее часто применяемыми антиадгезивами являются Frekote 33, Release All 75, Ram 225, антиадгезивы на водной основе и т.д. Антиадгезив наносят равномерным образом в соответствии со следующими инструкциями:

- если на оснастку 1 антиадгезив ранее не наносился, то наносят по меньшей мере три слоя с промежутками времени, требуемыми для высыхания, после чего производят отверждение антиадгезива в течение 30 минут при 120°С,

- если оснастка 1 уже использовалась ранее, то при нанесении нового слоя антиадгезива поверх уже отвержденного для определенных видов антиадгезивов нет необходимости в отдельной операции отверждения, поскольку они отверждаются при комнатной температуре.

Ввиду того, что в состав почти всех антиадгезивов (за исключением антиадгезивов на водной основе) входят летучие и легко воспламеняющиеся растворители, на участке, где осуществляется нанесение, следует обеспечить вентиляцию и принять меры пожарной безопасности.

После отверждения антиадгезива оснастку 1 протирают чистой тканью, удаляя возможные загрязнения.

После очистки оснастки 1 наносят слой 2 с адгезионными свойствами. Слой 2 наносится на поверхность, размеры которой выходят за контур 3 изготавливаемого фрагмента обшивки, отмеченный на чертеже воображаемой штрих-пунктирной линией. Следовательно, до нанесения слоя 2 должны быть известны окончательные очертания изготавливаемого фрагмента обшивки.

Назначение этого слоя 2 состоит в заполнении пор, которые могут сохраняться на непокрытой стороне изготавливаемого изделия, и, следовательно, в получении совершенно гладкой поверхности.

Кроме того, для полного прилипания слоя 2 к оснастке 1 осуществляют первое уплотнение, в ходе которого вдоль оснастки раскладывают вакуумный мат 4, состоящий из разделительной пленки и аэрационной ткани. Этот мат 4, используемый для равномерного распределения вакуума во всех точках оснастки 1, должен иметь размеры, превышающие размеры области уплотнения (в данном случае определяемые размерами предыдущего слоя 2).

Затем на всю поверхность оснастки 1 накладывают пленку 5 с упругими свойствами, соединенную посредством вакуумного клапана 6 с вакуумным шлангом 11, который, в свою очередь, соединен с компрессором (не показан), благодаря чему осуществляется удаление воздуха из внутреннего пространства между пленкой 5 и оснасткой 1 и уплотнение ранее уложенных слоя 2 и вакуумного мата 4. Для получения оптимального вакуума необходимо отсутствие складок на пленке 5 и элементов, выступающих изнутри оснастки 1.

Для получения надлежащего уплотнения слоя 2 требуется воздействие на него приблизительно в течение 10 минут вакуума величиной 600 мм рт.ст.

Затем пленку 5 сворачивают в небольшой рулон 12 для дальнейшего хранения, а вакуумный мат 4 снимают, складывают и оставляют в чистом месте.

После этого размещают конструктивные элементы из композитных материалов (не показаны), которые интегрируют в конструкцию для придания требуемых механических свойств и/или формы на нужных участках, например на участках, где осуществляется соединение с примыкающими фрагментами обшивки.

Процесс продолжают, укладывая двустороннюю клейкую ленту 7 вдоль всего контура слоя 2 с нахлестом от 2 до 5 мм и таким образом, чтобы она нигде не находилась внутри этого контура.

Затем размещают электропроводящий слой 8, имеющий, например, форму сетки и выступающий за пределы контура, отмеченного двусторонней клейкой лентой 7. При этом на стороне сетки 8, удаленной от оснастки 1, оставляют защитную бумагу 9.

Вслед за этим снова накладывают вакуумный мат и удаляют защитный пластиковый слой двусторонней клейкой ленты 7 с целью последующего наложения пленки 5 с упругими свойствами путем разматывания рулона 12. Вакуумный клапан 6 соединяют с компрессором посредством шланга 11. Как и в предыдущем случае, для получения оптимального вакуума необходимо отсутствие складок на пленке 5 и элементов, выступающих изнутри оснастки 1.

Уплотнение сетки 8 производят при 600 мм рт.ст. в течение приблизительно 10 минут, после чего пленку снова сворачивают в рулон 12 для дальнейшего хранения и снимают вакуумный мат 4.

В процессе уплотнения достигается отличное сцепление сетки 8 с двусторонней клейкой лентой 7 и слоем 2. Теперь можно удалить, если необходимо, припуск сетки 8, выступающий за контур, отмеченный двусторонней клейкой лентой 7. С этой целью на одном из участков этого припуска (всегда на самом широком) выполняют надрез 10 по контуру двусторонней клейкой ленты 7, после чего, потянув за конец припуска, производят его отрыв. Это становится возможным благодаря тому, что при уплотнении двусторонняя клейкая лента 7 прочно фиксирует сетку 8, в результате чего эта лента действует как резак, и сетка 8 выравнивается с ней по контуру.

После этого размещают несколько полос для усиления определенных участков обшивки, обычно в местах крепления фрагментов обшивки друг к другу соединительными деталями. Затем эти полосы покрывают новым слоем с адгезионными свойствами и теми же размерами.

В заключение снова накладывают вакуумный мат 4 и пленку 5 и создают вакуум, обеспечивающий уплотнение слоев, уложенных последними.

Если укладка слоев обшивки производится вручную, то пленку 5 сворачивают, например, в небольшой рулон и снимают вакуумный мат 4. После чего вручную наносят слой. По завершении этого снова накладывают вакуумный мат 4 и пленку 5 для создания вакуума, обеспечивающего уплотнение слоев, уложенных последними. Поскольку при ручном производстве обшивки требуется больше операций уплотнения слоев, описанные выше этапы повторяются. Однако при укладке слоев обшивки в автоматической машине оснастка 1 остается непрерывно подсоединенной к вакууму вплоть до размещения в этой машине, и укладка слоев обшивки осуществляется на предварительно уплотненные слои основы. В результате такой укладки слоев изготавливается обшивка, которой затем придается конусность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ П-ОБРАЗНОГО ПРОФИЛЯ СУДОВОГО КОРПУСА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2719527C1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2694352C1 |

| Способ изготовления крупногабаритного композитного изделия методом вакуумной инфузии и композитная силовая балка мостовой секции для сборно-разборного мостового сооружения | 2018 |

|

RU2688716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДВОЙНЫМ ПОВЕРХНОСТНО-ОРТОГОНАЛЬНЫМ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ (DSOVIM) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2833579C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| СПОСОБ СКЛЕИВАНИЯ ЭЛЕМЕНТОВ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА БЕЗ ИСПОЛЬЗОВАНИЯ АВТОКЛАВА | 2007 |

|

RU2425778C2 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2749051C1 |

Изобретение относится к композиционным материалам и касается способа уплотнения изделия из композиционных материалов. Способ включает нанесение антиадгезива на оснастку, выполнение его отверждения и нанесение слоя с адгезионными свойствами на антиадгезив. Способ также включает наложение на слой вакуумного мата, размеры которого превышают размеры этого слоя, и наложение на всю поверхность оснастки пленки с упругими свойствами с целью создания вакуума для уплотнения слоя с адгезионными свойствами. Изобретение обеспечивает сокращение этапов, требуемых для выполнения уплотнения, и исключает образование отходов, что выражается в снижении затрат на процесс. 5 з.п. ф-лы, 10 ил.

1. Способ уплотнения изделия из композиционных материалов, включающий:

- нанесение антиадгезива на оснастку (1) для изготовления частей обшивки и его отверждение,

- нанесение на антиадгезив слоя (2) с адгезионными свойствами для получения гладкой поверхности изготавливаемого изделия, отличающийся тем, что:

- на слой (2) с адгезионными свойствами накладывают вакуумный мат (4), размеры которого превышают размеры слоя (2) с адгезионными свойствами,

- на всю поверхность оснастки (1) накладывают, избегая образования складок и выступания вакуумного мата (4), пленку (5) с упругими свойствами, имеющую вакуумный клапан (6) для удаления воздуха, содержащегося между пленкой (5) и оснасткой (1), и уплотняют слой (2) с адгезионными свойствами, поддерживая вакуум в течение определенного времени,

- удаляют пленку (5) с упругими свойствами и вакуумный мат (4).

2. Способ по п.1, отличающийся тем, что после удаления пленки (5) с упругими свойствами и вакуумного мата (4):

- размещают конструктивные элементы из композиционных материалов по заданной схеме в тех областях изготавливаемого изделия, где оно должно иметь повышенную жесткость,

- накладывают двустороннюю клейкую ленту (7) с защитным пластиковым слоем по всему контуру, определяющему изготавливаемое изделие, и с нахлестом на слой (2) с адгезионными свойствами, но таким образом, чтобы она не находилась внутри контура (3) изготавливаемого изделия,

- накладывают электропроводящий слой (8), который может представлять собой профильный слой, импрегнированный слой, предварительно импрегнированный профильный слой или предварительно импрегнированный слой в форме сетки, одна из сторон которого защищена защитной бумагой (9) и который укладывается на поверхность уплотненного слоя (2) с адгезионными свойствами, причем защитную бумагу (9) располагают на стороне, удаленной от оснастки (1), а припуск электропроводящего слоя (8) выступает за контур, зафиксированный двусторонней клейкой лентой (7),

- накладывают вакуумный мат (4) и удаляют защитный пластиковый слой с двусторонней клейкой ленты (7),

- накладывают пленку (5) с упругими свойствами для последующего выполнения второго уплотнения путем удаления воздуха из пространства между пленкой (5) с упругими свойствами и оснасткой (1) вплоть до достижения сцепления электропроводящего слоя (8) со слоем (2) с адгезионными свойствами, конструктивными элементами из композиционных материалов и двусторонней клейкой лентой (7),

- удаляют пленку (5) с упругими свойствами и вакуумный мат (4), отделяют защитную бумагу (9) от электропроводящей сетки (8) и удаляют припуск сетки (8) по контуру, отмеченному двусторонней клейкой лентой (7).

3. Способ по п.1, отличающийся тем, что:

- размещают на электропроводящем слое (8) полосы, усиливающие участки изготавливаемого изделия, где оно должно иметь повышенную жесткость, с последующим нанесением на эти усиливающие полосы нового слоя с адгезионными свойствами, имеющего те же размеры,

- накладывают вакуумный мат (4) и пленку (5) с упругими свойствами для выполнения повторного уплотнения путем удаления воздуха, содержащегося между пленкой (5) с упругими свойствами и оснасткой (1),

- выполняют ручную или автоматизированную укладку, в процессе которой осуществляется укладка слоев материала на ранее уплотненные слои, с получением слоистого изделия в виде обшивки.

4. Способ по одному из пп.1-3, отличающийся тем, что пленку (5) с упругими свойствами удаляют путем сворачивания ее в цилиндрический рулон (12).

5. Способ по п.2, отличающийся тем, что величина нахлеста двусторонней клейкой ленты (7) на слой (2) с адгезионными свойствами составляет от 2 до 5 мм.

6. Способ по п.2, отличающийся тем, что удаление припуска электропроводящей сетки (8) выполняют посредством следующих операций:

- выполняют надрез (10) на самом широком участке припуска сетки по контуру двусторонней клейкой ленты (7),

- отрывают надрезанный припуск по контуру двусторонней клейкой ленты (7) вплоть до выравнивания электропроводящей сетки (8), зафиксированной двусторонней клейкой лентой (7), по контуру этой ленты (7).

| WO 2005060386 A2, 07.07 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 2006108058 A1, 25.05.2006 | |||

| DE 102006050579 B3, 06.03.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| WO 2009007873 A1, 15.01.2009. | |||

Авторы

Даты

2015-02-10—Публикация

2010-10-26—Подача