Изобретение относится к области машиностроения для пищевой промышленности, в частности к способам и устройствам для отделения мяса от костей целых тушек (или частей) птицы и рыбы (обвалка) или их костей с прирезями мышечной ткани (дообвалка), а также может быть использовано в плодоовощной отрасли для отжима соков.

Известны способ и устройство для производства мяса механической обвалки фирмы AM2C (Франция), предусматривающие обвалку мяса механическим способом под низким давлением до 20 атм (щадящая обвалка) с использованием шнекового пресса серии SD-620 и дообвалку его механическим способом под высоким давлением (свыше 100 атм) с использованием пресса серии SM-310 (Проспект фирмы AM2C, выставка «Куриный Король-2013», г. Москва). Шнековый пресс низкого давления SD-620, предназначенный для выработки высококачественного мяса механической обвалки (ММО), состоящий из загрузочного бункера, цилиндрической камеры с отверстиями в стенке диаметром 5 или 8 мм, двух шнеков (подающего и прессующего), размещенных внутри камеры, регулирующего механизма и патрубков для отвода мяса механической обвалки и костного остатка. Шнековый пресс высокого давления SM-310, предназначенный для дообвалки мясокостного остатка, полученного на прессе с низким давлением SD-620, состоящий из загрузочного бункера, цилиндрической втулки с продольными или винтовыми пазами для увеличения давления прессования и лучшего заполнения камер насоса, насоса для подпрессовки сырья, цилиндрической камеры (щелевой втулки) с отверстиями в виде щелей размером 0,5×20 мм, двух шнеков (подающего и прессующего), размещенных внутри камеры, регулирующего механизма и патрубков для отвода ММО и костного остатка.

Недостатком данного способа и устройств является двухступенчатая обвалка с выходом ММО 30-45% при низком давлении (массовая доля кальция - до 0,05%) и значительное разрушение мышечной ткани при обвалке под высоким давлением, обуславливающим низкое качество готового продукта с выходом ММО до 36% (массовая доля кальция до 0,1%), при этом общий выход продукции при обвалке грудных и позвоночных костей на двух установках - до 76% (40% - на первой, и 36% - на второй); сложность этих конструкций в изготовлении и эксплуатации, требующих ежедневной разборки и сборки, что затрудняет мойку и санитарную обработку, частый выход из строя насоса в прессе высокого давления, дополнительные затраты на его ремонт и замену. Кроме того, размещение оборудования требует больших производственных площадей и высоких капитальных затрат на производство 1 кг мясной массы.

Известен способ производства ММО фирмы Marel (Голландия), предусматривающий предварительную обвалку сырья на гидравлической установке ДМР-45 с диаметром отверстий решетки 8 мм при давлении до 200 атм. Окончательную обвалку мясной фракции, полученной на гидравлической установке, проводят на устройстве с гибкой лентой и отверстиями барабана 3 мм фирмы Sepamatic (Германия) под давлением 50-60 атм, а дообвалку костного остатка - на шнековом прессе фирмы Ro to Mat, содержащем щелевую втулку с отверстиями щелей 0,5 мм, под давлением свыше 100 атм (Выставка «Куриный Король-2013» г. Москва, видео на стенде фирмы Marel (Франция)). При обвалке на гидравлической установке выход ММО составляет 50-52%, из которого на барабане с гибкой лентой отделяется еще до 7% костей, следовательно, выход мясной массы высокого качества уменьшается до 3,0-5,0% с массовой долей костных включений - до 0,1% и долей фракции размером свыше 500 мкм до 39-46% от их общего количества. На шнековом прессе из костного остатка дополнительно получают еще до 22% ММО более низкого качества.

Недостатком способа и устройств является многоступенчатая система обвалки, непригодность гидравлического пресса для обвалки целых тушек, возможность попадания в мясную массу через отверстия 3 мм большого количества костных включений размером свыше 500 мкм, снижающих качество продукции (39÷46% вместо 2% по ГОСТ Р 53163-2008), низкое качество продукции, полученной на шнековом устройстве, недобор ММО, громоздкость системы, наличие в ней разнородных конструкций, сложность их изготовления, эксплуатации и технического обслуживания, высокие капитальные затраты на производство 1 кг мясной массы.

Наиболее близким по сущности и достигаемому эффекту является способ разделения сырья на мягкую часть и твердый остаток фирмы Lima (Франция), осуществляемый в 2 стадии: на мясообвальщике RM 400D для получения мясной массы крупной дисперсности при давлении до 20 атм и на сепараторе RM 300S (дообвалка мясокостной фракции после мясообвальщика) для получения мясной массы мелкой дисперсности при давлении свыше 100 атм (Проспект фирмы Lima (Франция), выставка «Куриный Король-2013», Москва).

Мясообвальщик RM 400D, состоящий из загрузочного бункера, цилиндрической втулки с продольными или винтовыми пазами (для увеличения давления прессования), цилиндрической камеры с перфорированной стенкой с диаметром отверстий до 4 мм, двух шнеков (подающего и прессующего), размещенных внутри камеры, регулирующего механизма и патрубков для отвода мяса механической обвалки (ММО) и костного остатка. Выход ММО составляет 20-30% с массовой долей кальция 0,12% и отдельными крупными костными включениями.

Дообвалка мясокостного остатка осуществляется на сепараторе RM 300S, состоящем из загрузочного бункера, цилиндрической втулки с продольными или винтовыми пазами для увеличения давления прессования и лучшего заполнения камер насоса, насоса для подпрессовки сырья, цилиндрической камеры с перфорированной стенкой в зоне сепарации, выполненной в виде щелевой втулки с отверстиями 0,5×20 мм, двух шнеков, размещенных внутри камеры и патрубков для отвода ММО и костного остатка. Выход ММО - 40%-60% от количества мясокостного остатка, полученного на мясообвальщике, с содержанием кальция до 0,43%. Недостатком данного способа и устройств для его осуществления является двухступенчатая обвалка: на мясообвальщике - с выходом высококачественного ММО 20-30%, необходимость направлять остаток на другую установку (сепаратор серии S) с мелкой перфорацией для дообвалки при высоком давлении, получая дополнительно менее качественную продукцию, низкое качество ММО после сепаратора вследствие высокого содержания кальция и значительного разрушения структуры тканей при высоком давлении, сложность устройств в изготовлении, эксплуатации и обслуживании, требующих ежедневной разборки и сборки, затрудняющей мойку и санитарную обработку устройств, относительно частый выход из строя насоса, малый срок его службы (3 ремонта), дополнительные затраты на его ремонт.

Задачей настоящего изобретения является получение мяса механической обвалки разного качества на одном устройстве одновременно.

Решение технической задачи достигается тем, что способ производства мяса механической обвалки разного качества, заключающийся в подаче сырья шнеком из бункера в зону сепарации для обвалки сырья с разделением его по качеству и отводом полученного фарша и костного остатка, отличающийся тем, что сепарация и разделение мяса механической обвалки по качеству осуществляется одновременно на одном устройстве в процессе прохождения сырья через многозонный фильтр с отверстиями разного диаметра по зонам от 0,5 до 4 мм и давлении от 0 до 85 атм. Способ осуществляется на устройстве, содержащем корпус с загрузочным бункером, шнек для подачи сырья и обеспечения давления в зоне сепарации, перфорированный фильтр, установленный на шнеке, регулирующий механизм, патрубки для отвода ММО, клапан для разрушения кости и отвода костного остатка, отличающемся тем, что фильтр по всей длине выполнен многозонным и примыкает непосредственно к боковой стенке загрузочного бункера, длина многозонного фильтра не превышает 4-5-ти его внутреннего диаметра, суммарное сечение всех отверстий (щелей) фильтра больше его внутреннего сечения в 2-3 раза, объем витка шнека перед фильтром и объем витка шнека в фильтре соотносятся как 100% к 45-20%, соотношение объемов витков первого и последнего внутри фильтра пропорционально соотношению «мясо-кость» в перерабатываемом сырье и находится в диапазоне 100% - 15%, а между фильтром и клапаном имеется участок длиной до 50% от внутреннего диаметра фильтра. При этом регулировка зазора между шнеком и клапаном осуществляется за счет перемещения шнека относительно клапана, а в бункере установлен обрушитель «свода» и на внутренней стенке бункера расположены направляющие округлой формы.

Технический результат, на достижение которого направлено изобретение, заключается в снижении давления сепарации до величины ниже предела прочности кости путем использования узла сепарации с многозонным фильтром, имеющим разные отверстия по зонам, что позволяет получить ММО разного качества (не менее 2-х фракций) на одном устройстве одновременно. Сепарация происходит преимущественно до разрушения кости.

По содержанию питательных веществ мясо птицы незначительно отличается от мяса скота. В то же время оно содержит мало соединительной ткани, в связи с чем в нем меньше неполноценных белков (коллагена и эластина), чем в говядине и свинине, что существенным образом влияет на сочность, консистенцию и пищевую ценность готового продукта. При разделке тушки выделяют части с большим содержанием мышечной ткани (грудная часть, окорочок, крыло) и части, содержащие скелет с небольшими по размеру мышцами (спинно-лопаточная, пояснично-крестцовая, шея). Для выделения кускового мяса с грудки и окорочка возможна как ручная, так и механическая обвалка. Ручная обвалка частей птицы с небольшими по размеру мышцами в промышленных объемах невозможна. Для решения этой проблемы применяют машины - прессы механической обвалки. Принцип действия существующих для этой цели устройств основан на объемном сжатии мясокостного сырья при больших давлениях, при которых мясная фракция, имеющая коллоидную структуру, начинает «течь» и отводится через большое число отверстий или щелей в фильтре, а костная и соединительная ткань выводятся из зоны высокого давления. В результате этого процесса получается мясная масса в виде фарша - мясо механической обвалки (ММО) и костный остаток (разрушенная кость с остатками мышечной и соединительной ткани и костного мозга). Величина давления регулируется клапаном и зависит от вида перерабатываемого сырья и требуемого процента выхода ММО. Существующие в настоящее время способы и устройства для получения ММО разного качества, как правило, содержат две - три единицы оборудования, что требует больших капитальных затрат и производственных площадей. Общий выход продукции при обвалке на таких устройствах для получения ММО, соответствующего по качеству Национальному Стандарту России, не обеспечивает одновременно на одном устройстве необходимый выход ММО, обуславливающий экономическую эффективность производства, с требуемыми показателями качества, в связи с чем она достигается только при применении двух-трех установок вместе, что значительно увеличивает удельные капитальные затраты на выработку 1 кг ММО.

Предлагаемый способ и устройство дает возможность на одном устройстве (вместо двух или трех) не только сепарировать сырье на ММО и костный остаток, но и одновременно с обвалкой разделять ММО на фракции по качеству благодаря обеспечению разного давления прессования по длине фильтра, имеющего несколько зон с разными диаметрами отверстий, что позволяет одновременно получать несколько фракций ММО разного качества, упростить технологический процесс обвалки, снизить затраты на изготовление и эксплуатацию оборудования, повысить качество выпускаемой продукции и исключить ее потери.

Таким образом, сопоставительный анализ предложенного способа и устройства для производства мяса механической обвалки разного качества с прототипом позволяет сделать вывод, что заявляемый способ осуществляется на одном устройстве путем обеспечения разного давления прессования по длине фильтра с одновременным получением не менее двух фракций ММО разного качества, а конструктивное выполнение устройства позволяет осуществить указанный способ, что свидетельствует о соответствии заявляемого решения критерию «Новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями не выявило в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию «существенные отличия».

Способ производства мяса механической обвалки подтверждается следующими примерами.

Пример 1. Сырье для механической обвалки предварительно охлаждают в камерах охлаждения (а мороженое - размораживают в дефростерах) до температуры 0÷3°C. Подготовленное сырье загружают в бункер, в нижней части которого установлен шнек, имеющий витки с острыми кромками. В первую очередь шнек захватывает сырье с большим содержанием костной ткани, которая приспосабливается к размеру канала рабочего тракта, причем крупная кость в канале выполняет роль резьбовой гайки или пыжа (по аналогии с дробовым ружьем). Она передает поступательное движение и давление всему мясокостному сырью. В бункере кость не разрушается, так как конструкция шнека позволяет максимально захватывать сырье. Величина зазора между шнеком и бункером больше характерного размера большинства костей перерабатываемого сырья, что позволяет шнеку захватывать сырье большего размера и затаскивать его в рабочую часть. Острые кромки витков срывают крупные куски мышечной ткани и подают их к фильтру. Длина фильтра не превышает 4-х - 5-ти его внутреннего диаметра. Перфорация фильтра по зонам составляет: 2,5÷1,8,÷1,5÷0,8/1,1 мм. Суммарное сечение отверстий фильтра в 2 раза превышает внутреннее сечение. Между фильтром и клапаном для разрушения кости имеется свободный участок длиной до 50% внутреннего диаметра фильтра. Мышечная ткань продавливается витками шнека через крупные отверстия фильтра в первой зоне, а остальное сырье продвигается шнеком к следующей зоне с отверстиями 1,8 мм. Так как давление в первой зоне минимально (0÷3 атм), костная ткань не разрушается и через крупные отверстия фильтра витками шнека продавливается только мышечная ткань. В зоне с отверстиями 1,8 мм изменяется объем витка шнека для увеличения давления до 15 атм; в следующей зоне с отверстиями 1,5 мм конструкция шнека и фильтра обеспечивают давление уже до 50 атм, а в последней зоне (диаметр отверстий на входе - 0,8 мм, на выходе - 1,1 мм) создается еще более высокое давление до 80 атм, но ниже предела прочности трубчатой кости. Конструкция сепарирующего узла (шнека и фильтра) предусматривает обеспечение самого высокого давления (до 120 атм), достаточного для разрушения костной ткани, но вне зоны сепарации (в зоне «а»), поэтому осколки костей уже не попадают в ММО. Таким образом, отделение мышечной ткани от кости начинается уже в бункере (шнеком) и продолжается в многозонном фильтре, имеющем по зонам отверстия разного диаметра и разного сечения. Размер отверстий и их количество рассчитаны так, чтобы по зонам постепенно обеспечить давление для разрушения разных типов мышечной и костной ткани: губчатой (позвонки), плотной (ребра, грудная кость) и трубчатой (крыло, бедро, голень), имеющих разные пределы прочности. В отличие от аналогов давление сепарации в заявленном способе значительно ниже, так как в устройстве отсутствует насос для подпрессовки сырья и разное давление по зонам создается конструкцией шнека и многозонного фильтра, а зона максимального давления вынесена за пределы фильтра. Оптимальные значения выхода и качества ММО достигаются при скорости вращения шнека 180÷190 об/мин: производительность 800-100 кг/ч, общий выход ММО - 75,4÷82,2%. В связи с различной перфорацией по зонам фильтра получают фракции ММО, имеющие разный выход, различные характеристики пищевой ценности (содержание жира, белка, влаги) и гигиенической безопасности продукции (массовая доля и размер костных включений) (Таблица 1).

Полученные фракции ММО различаются и по структуре фарша (Таблица 2). Для сравнения с аналогами и законодательством EC можно объединить фракции 1-ю и 2-ю, 3-ю и 4-ю. Получим выход ММО высокого качества (соответствующего качеству куриного мяса ручной обвалки) - 45,88%, что выше по сравнению с аналогами. Благодаря съемным перегородкам в герметичной рубашке каждая фракция ММО отводится раздельно посредством патрубков.

Пример 2. Процесс обвалки сырья аналогичен примеру 1, но отличается тем, что в конструкции фильтра суммарная площадь отверстий сепарации меньше на 20%. В этом случае обвалка сырья происходит, но производительность пресса обеспечивается только на 70%, выход готовой продукции - на 85÷90% при значениях массовой доли кальция: 0,06%, 0,06%, 0,36%, 0,11% соответственно в 1, 2, 3 и 4 зонах.

Пример 3. Процесс обвалки сырья аналогичен примеру 1, но отличается тем, что конструкция фильтра имеет длину, превышающую 5 его внутреннего диаметра. В этом случае участок длины фильтра с самым высоким давлением сепарации находится внутри фильтра. Через 5÷8 мин работы на этом участке образуется пробка из костной ткани, перекрывающая путь кости к клапану и приводящая к нагреву сырья до 50-60°C и остановке оборудования.

Техническое решение поясняется следующими чертежами.

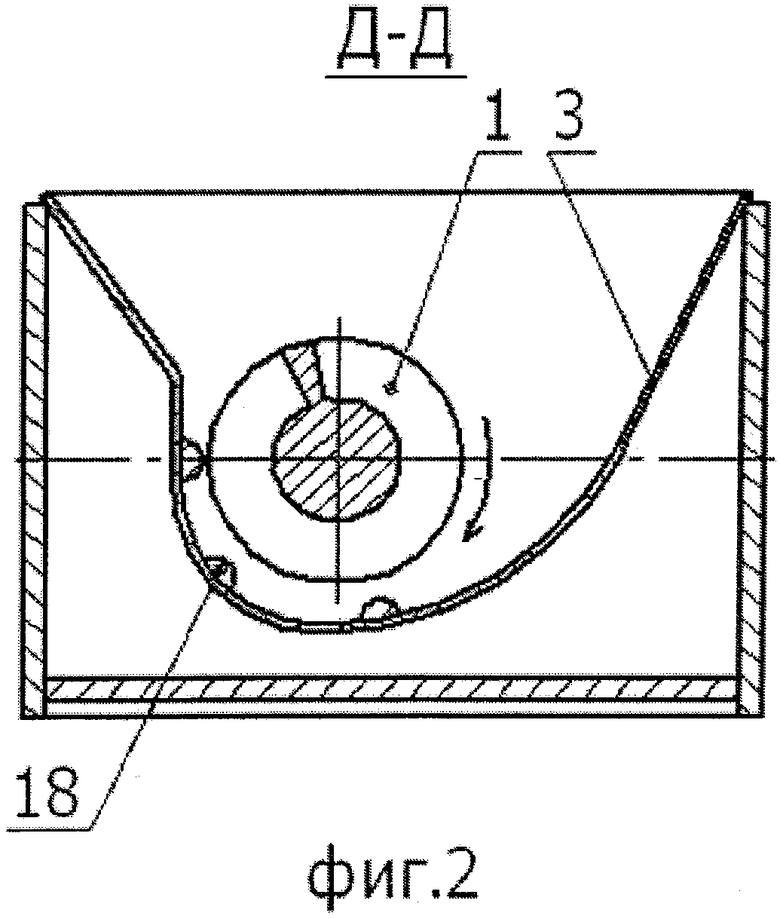

На фиг.1 изображен общий вид устройства.

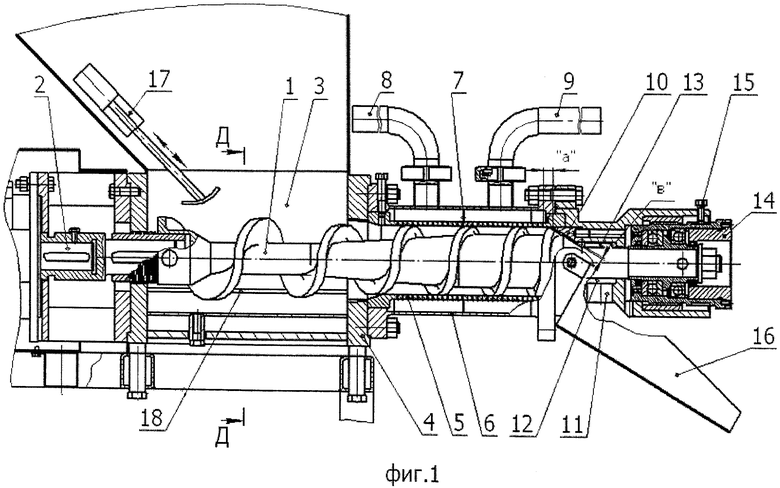

На фиг.2 изображен разрез Д-Д устройства (по бункеру).

Устройство состоит из шнека (1), привода (2), корпуса с установленным на нем бункером (3), стенки (4) бункера (3), перфорированного многозонного фильтра (5), примыкающего непосредственно к боковой стенке (4) бункера (3) и окруженного герметичной рубашкой (6), перегородки (7), подвижной по оси и разделяющей зоны разного качества ММО, патрубков (8 и 9) для отвода полученного фарша разного качества, клапана (10) для разрушения кости, окна (11) клапана (10) для вывода кости из кольцевой полости (12), выступа (13) шнека (1), очищающего от кости кольцевую полость (12), гайки (14), осуществляющей регулировку зазора между конусом шнека (1) и конусом клапана (10), совмещенной с подшипниковым узлом, стопора (15) для фиксации от проворота гайки (14), лотка для отвода костного остатка (16), устройства для обрушения свода сырья (17) и направляющих (18) округлой формы, расположенных на стенке бункера (3) для продвижения сырья к фильтру (5).

Устройство работает следующим образом:

Шнек (1) вращается от вала привода (2) в бункере (3). Непосредственно на боковую стенку (4) бункера (3) установлен фильтр (5), окруженный герметичной рубашкой (6). Между фильтром (5) и герметичной рубашкой (6) установлена хотя бы одна подвижная по оси съемная перегородка (7), разделяющая разные по качеству ММО зоны фильтра (5). Продукция разного качества поступает в два или более патрубков (8, 9) и выводится в отдельные емкости. При отсутствии необходимости разделения ММО по качеству подвижная перегородка (7) может быть удалена. После окончания перфорации между фильтром (5) и клапаном (1) имеется участок «а», длина которого не более 50% от внутреннего диаметра фильтра. Вся мягкая фракция (мышечная ткань) выделяется через перфорацию фильтра (5), а твердая фракция (костный остаток) продвигается к клапану (10), где на участке «а» (за фильтром), имеющем максимальное давление, происходит разрушение костей с выводом в окно (11) клапана (10). Для исключения застаивания и напрессовывания кости в кольцевой полости (12) на шнеке (1) установлен выступ (13), напоминающий шпонку. При каждом обороте шнека выступ (13) очищает полость (12), выталкивая кости, хрящи и соединительную ткань в окно (11). Регулировка зазора «в» между конусом шнека (1) и конусом клапана (10) осуществляется гайкой (14), совмещенной с подшипниковым узлом, которая после установки требуемого зазора «в» фиксируется от проворота стопором (15). Костный остаток выпадает через окно (11) и отводится по лотку (16). Для исключения образования в бункере «сводов» (пустот вокруг шнека), снижающих производительность устройства, на одной из стенок бункера (3) установлено устройство (17), имеющее возвратно-поступательное движение, обрушивающее «свод». Движение устройства (17) осуществляется автоматически, например, от сжатого воздуха. В шнековых прессах небольшой производительности может применяться устройство (17) с ручным приводом, т.к. образование «свода» - явление эпизодическое. Шнек (1) может быть выполнен как с переменным, так и с постоянным шагом, но для его эффективной работы размеры витка (наружный и внутренний диаметры и шаг) внутри бункера (3) определяются из условий хорошего захвата сырья, а объем витка шнека (1), находящегося в канале фильтра (5), должен составлять 20-45% отъема витка предшествующего. Объемы витков шнека (первого и последнего) внутри фильтра определяются в соотношении как 100% к 50÷15% (для большинства видов мяса птицы это соотношение 100% к 25%).

Таким образом, заявляемое устройство позволяет значительно упростить способ и устройство для производства ММО разного качества по сравнению с аналогами, а наличие в конструкции обрушителя «свода», образуемого периодически в бункере при вращении шнека, позволяет увеличить производительность оборудования и исключить возможность образования дополнительных костных включений при измельчении сырья в бункере. Конструкция направляющих на внутренней стенке бункера округлой формы, необходимых для продвижения сырья к фильтру, позволяет уменьшить травмирование мышечной ткани и исключить возможность измельчения кости. Конструкция шнека и фильтра заявляемого устройства позволяет снизить и перераспределить давление сепарирования, тем самым достигнуть улучшения качества выпускаемой продукции за счет снижения доли фракции костных включений размером свыше 500 мкм и осуществить баланс объема поступающего и сепарированного сырья («приход-расход»), исключая возможность обратного хода сырья в бункер. Наличие промежуточного участка между фильтром и клапаном длиной до 50% от внутреннего диаметра фильтра позволяет вынести из зоны сепарирования часть сырья, содержащего костные включения, образованные при самом большом давлении сепарации (свыше 100 атм) на последнем участке фильтра и исключить их попадание в конечный продукт, тем самым улучшить качество ММО. Регулировка зазора между конусом клапана и конусом шнека за счет движения шнека относительно клапана позволяет упростить конструкцию клапана и снизить затраты на его изготовление.

Данный способ позволяет осуществить механическую обвалку сырья в потоке с разделением продукции по качеству на одной установке одновременно, а не на двух или трех как в зарубежных аналогах, что позволяет выделить отдельно высококачественную продукцию («премиум» класса), значительно повысить качество продукции экономкласса, исключить потери и уменьшить капитальные затраты на выработку 1 кг мяса механической обвалки, снизить затраты на техническое обслуживание.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дообвалки мяса с костей | 1983 |

|

SU1149918A1 |

| Устройство для дообвалки мяса | 1990 |

|

SU1711770A1 |

| Продукт для детского питания | 1984 |

|

SU1264898A1 |

| Устройство для отделения мяса от костей | 1991 |

|

SU1788882A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ПРОДУКТА | 1992 |

|

RU2015673C1 |

| Устройство для дообвалки мяса | 1989 |

|

SU1717060A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА И ПОТРЕБИТЕЛЬСКОЙ СТОИМОСТИ МЯСА ПТИЦЫ | 2012 |

|

RU2508540C1 |

| Устройство для дообвалки костей | 1979 |

|

SU847971A1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНО-БЕЛКОВОЙ ДОБАВКИ | 2002 |

|

RU2203554C1 |

| Центрифуга для разделения суспензий | 1979 |

|

SU839581A1 |

Изобретение относится к пищевой промышленности, в частности к способам и устройствам для механического отделения мяса от костей целых тушек или частей птицы или рыбы, а также может быть использовано в плодоовощной отрасли для отжима соков. Способ предусматривает подачу сырья шнеком из бункера в зону сепарации для разделения его по качеству и отводом полученного фарша и костного остатка. Сепарацию и разделение мяса механической обвалки (ММО) осуществляют в процессе прохождения сырья через многозонный фильтр с отверстиями разного диаметра в каждой зоне. Устройство содержит корпус с загрузочным бункером, шнек для подачи сырья и обеспечения давления в зоне сепарации, перфорированный фильтр, установленный на шнеке, регулирующий механизм, патрубки для отвода ММО, клапан для разрушения кости и отвода костного остатка. Фильтр по всей длине выполнен многозонным и примыкает непосредственно к боковой стенке загрузочного бункера. Регулировка зазора между шнеком и клапаном осуществляется за счет перемещения шнека относительно клапана. В бункере установлен обрушитель свода и на внутренней стенке бункера расположены направляющие округлой формы. Обеспечивается получение нескольких фракций ММО разного качества на одном устройстве одновременно, упрощается технологический процесс обвалки, снижаются затраты на изготовление и эксплуатацию оборудования, повышается качество выпускаемой продукции и исключаются ее потери. 2 н. и 3 з.п. ф-лы, 2 ил., 2 табл., 3 пр.

1. Способ производства мяса механической обвалки разного качества, заключающийся в подаче сырья шнеком из загрузочного бункера в зону сепарации для обвалки сырья с разделением его по качеству и отводом полученного фарша и костного остатка, отличающийся тем, что сепарация и разделение мяса механической обвалки по качеству осуществляется одновременно на одном устройстве в процессе прохождения сырья через многозонный фильтр с отверстиями разного диаметра по зонам от 0,5 до 4 мм и давлении от 0 до 85 атм.

2. Устройство для производства мяса механической обвалки (ММО) разного качества по п.1, содержащее корпус с загрузочным бункером, шнек для подачи сырья и обеспечения давления в зоне сепарации, перфорированный фильтр, установленный на шнеке, регулирующий механизм, патрубки для отвода ММО, клапан для разрушения кости и отвода костного остатка, отличающееся тем, что фильтр по всей длине выполнен многозонным и примыкает непосредственно к боковой стенке загрузочного бункера, длина фильтра не превышает 4-5 его внутреннего диаметра, суммарное сечение всех отверстий фильтра превышает его внутреннее сечение более чем в 2-3 раза, объем витка шнека перед фильтром и объем витка шнека в фильтре соотносятся как 100% к 45-20%, соотношение объемов витков первого и последнего внутри фильтра пропорционально соотношению «мясо-кость» в перерабатываемом сырье и находится в диапазоне 100%-15%, а между фильтром и клапаном имеется участок длиной до 50% от внутреннего диаметра фильтра.

3. Устройство по п.2, отличающееся тем, что регулировка зазора между шнеком и клапаном осуществляется за счет перемещения шнека относительно клапана.

4. Устройство по п.2, отличающееся тем, что в бункере установлен обрушитель «свода».

5. Устройство по п.2, отличающееся тем, что внутри загрузочного бункера установлены направляющие округлой формы.

| Проспект фирмы Lima (Франция), выставка "Куриный король-2013, Москва, май 2013 г | |||

| US 3906118 A, 16.09.1975 | |||

| US 4025001 A, 24.05.1977 | |||

| Комбинированное буровое долото | 1978 |

|

SU700639A1 |

Авторы

Даты

2015-02-10—Публикация

2013-09-10—Подача