Изобретение относится к области железнодорожного строительства - к технологии выполнения ремонтно-восстановительных работ на железнодорожных рельсовых путях, а именно к способам восстановления изношенных поверхностей рельсов методом алюминотермитной наплавки, и может быть использовано при восстановлении дефектных участков поверхности катания головки рельса, например, типа Р50 или Р65, которые наиболее широко применяются при прокладке железнодорожного полотна.

В процессе эксплуатации рельсовое полотно подвергается динамическим нагрузкам в результате воздействия колесных пар подвижного состава, вследствие чего на отдельных участках поверхности рельсов образуются дефекты - выкрашивание, трещины в головке рельса, износ поверхности и т.п. Дефекты могут быть как точечными, так и протяженными вдоль рельса. Наличие поврежденных участков рельса при движении составов будет обуславливать дальнейшее разрушение металла рельса, что приведет к снижению эксплуатационной надежности железнодорожных путей и может стать причиной аварийной ситуации, поэтому повышение эксплуатационной надежности рельсовых путей является актуальной задачей как при строительстве железнодорожного полотна, так и при ремонте отдельных участков рельсовых плетей.

Для ремонта локальных дефектов рельсов в полевых условиях (т.е. без снятия рельсов с полотна, что предпочтительно с точки зрения снижения затрат) может быть использована алюминотермитная сварка путем промежуточного литья в стыковой зазор [например, патент № RU 2757644 C1 «Способ термитной сварки рельсов», МПК B23K 23/00, E01B 11/52, дата публ. 19.10.2021], электродуговая наплавка [например, патент № RU 2708126 C1 «Способ устранения дефекта смятия и износа головки рельсов в зоне сварного стыка электродуговой наплавкой», МПК B23P 6/00, B23K 9/04, E01B 31/18, дата публ. 04.12.2019], порошковая наплавка [например, патент № RU 2421309 C1 «Способ восстановления изношенных поверхностей катания ж/д рельсового пути без его снятия с полотна», МПК B23K 5/18, B23P 6/00, E01B 31/18, дата публ. 01.03.2019] и др. Однако следует отметить, что при выполнении алюминотермитной сварки необходимо вырезать дефектный участок с целью образования сварочного зазора, что нарушает целостность рельсовой плети, и, кроме того, данный способ применяется при ремонте вертикально-ориентированных глубоких дефектов, протяженность которых при этом не превышает нескольких десятков миллиметров. Восстановление поверхности электродуговой наплавкой или порошковой наплавкой позволяет устранить протяженные дефекты без нарушения целостности рельсовой плети, однако глубина дефекта не должна превышать 5-7 мм.

Известна технология алюминотермитной (также называемой термитной) наплавки [адрес интернет-страницы: https://mnv.irgups.ru/sites/default/files/articles_pdf_files/polyakov_pahomov-molodaya_nauka_sibiri-2019-1.pdf / А.В. Поляков, С.В. Пахомов «Ультразвуковой контроль проверки головки рельса после ремонта с применением технологии алюминотермитной наплавки головки рельса» // Молодая наука Сибири: электрон. науч. журн. - 2019. - №1(3)], предназначенная для устранения дефектов поверхности катания головки рельсов (смятия, выкрашивания, трещин в головке рельса и т.д.) протяженностью вдоль рельса обычно до 110-180 мм и глубиной до 25 мм. Следует отметить, что на практике в подавляющем большинстве случаев глубина дефектов, подлежащих устранению методом алюминотермитной наплавки, составляет не более 8-12 мм. Алюминотермитная наплавка обычно включает вырезание дефектной части головки рельса на заданную глубину с использованием газовой резки, а затем - выполнение непосредственно наплавки в вырезанной части головки рельса до восстановления высоты поверхности катания и окончательную зачистку мест наплавления.

Термитная наплавка представляет собой процесс образования между основным и наплавленным металлом прочной металлургической связи путем нанесения (наплавления) на поверхность детали слоя дополнительного металла. Следует отметить, что алюминотермитная наплавка позволяет устранять точечные и протяженные дефекты на поверхности катания головки рельса.

Для выявления поврежденных участков рельсовых путей, подлежащих восстановительной наплавке, специалисты-ремонтники сначала производят проверку состояния железнодорожного полотна, включая диагностику (например, визуальный осмотр, УЗ-контроль и т.д), с определением параметров выявленных дефектов. Затем, по полученным результатам, бригада сварщиков осуществляет восстановительную термитную наплавку выявленных поврежденных участков.

Обычно при выполнении алюминотермитной наплавки головки рельса, позволяющей устранить смятие, выкрашивание, трещины в головке рельса и т.д., сначала производят вырезание дефектной части головки рельса и зачистку поверхности выреза, предварительный нагрев поверхности, подлежащей наплавке, а затем - непосредственно наплавку поверхности катания головки рельса, включая выдержку расплавленного металла в литейной форме с целью его кристаллизации, после чего производят снятие грата, выполняют механическую обработку (шлифовку) поверхности до расчетной геометрии и выполняют контрольные операции (визуальный и ультразвуковой контроль наплавки).

Следует подчеркнуть, что при алюминотермитной сварке или наплавке используют готовые (стандартные) порции термитной смеси, в отношении которых известно, какой объем металла и какое количество теплоты будет на выходе алюминотермической (термитной) реакции.

Объем готовой порции для алюминотермитной наплавки соответствует порции, необходимой для заполнения радиального выреза головки рельса, протяженность которого вдоль рельса составляет 75 мм, а максимальная глубина 25 мм. Данный вырез представляет собой «усредненный» вырез, выполняемый при удалении наиболее часто встречающейся группы дефектов. Готовые порции термитной смеси производятся в заводских условиях при лабораторном контроле, выпускаются в защищенных от воздействия влаги упаковках.

Важным этапом, оказывающим значительное влияние на качество наплавки, является вырезание поврежденного участка рельса.

При вырезании поврежденного участка образуется углубление в теле металла головки рельса, которое в сечении в вертикальной продольной плоскости рельса может иметь различную форму, например, прямоугольную форму (при которой вырез по всей протяженности в продольном направлении рельса имеет глубину, равную максимальной глубине дефекта), треугольную форму, скругленную (плавную) вогнутую форму и т.д.

Следует отметить, что при прямоугольной или треугольной форме выреза линии пересечения плоскостей выреза (например, горизонтальной и вертикальной при прямоугольной форме выреза) будут являться центрами концентрации внутренних напряжений в металле, в зоне которых в дальнейшем могут возникнуть трещины. Поэтому скругленная вогнутая форма выреза является предпочтительной, т.к. позволяет избежать наличия потенциальных концентраторов напряжений и минимизировать внутренние напряжения металла, что в свою очередь обеспечивает более высокое качество наплавки за счет снижения вероятности появления таких дефектов как непровар, наличие внутренних пор, образование закалочных структур на границе сплавления металла рельса и наплавляемого металла и т.д.

Вырез, поверхность которого имеет углубленную вогнутую форму в виде части цилиндрической поверхности, отсеченной вдоль оси цилиндра, ось которого перпендикулярна оси рельса и расположена преимущественно горизонтально, обычно называют радиальным. Такой вырез имеет скругленную вогнутую поверхность без острых ребер.

Радиальный вырез изношенного участка головки рельса обычно выполняют газовым резаком, осуществляющим маятниковое движение, при котором сопловая часть головки резака перемещается по дуге и обращена к боковой грани головки рельса, а ось сопла перпендикулярна вертикальной продольной плоскости рельса.

Следует обратить внимание, что вырезание дефекта может быть осуществлено как путем выполнения одного радиального реза, так и нескольких последовательных радиальных резов. Однако необходимо подчеркнуть, что при вырезании дефекта путем выполнения нескольких последовательных радиальных резов на поверхности выреза будут образованы острые ребра (по каждой линии пересечения соседних вогнутых поверхностей), которые, также как и в случае выреза прямоугольной или треугольной формы, будут представлять собой концентраторы напряжений в теле металла, и при выполнении последующей наплавки приведет, как уже было отмечено выше, к наличию непроваров, внутренних пор и т.д.

Кроме того, следует подчеркнуть, что предварительный нагрев наплавляемой поверхности стремятся выполнять как можно более равномерным, так как равномерность температурного поля наплавляемой поверхности оказывает значительное влияние на качество наплавки, в частности, на скорость и равномерность кристаллизации объема наплавленного металла.

Известно выполнение термитной наплавки рельсов [Малкин Б.В., Воробьев А.А. Термитная сварка. - М.: Изд. Минкоммунхоза РСФСР, 1963, с. 100], при которой выполняют следующие операции: поврежденное место рельса вырезают газовым резаком до здорового металла, устанавливают форму, производят предварительный подогрев горелкой наплавляемого участка до 900-950°C, затем заливают форму термитной сталью из тигля, удаляют форму, обрубают шлак, удаляют грат, шлифуют рабочие поверхности. Однако, в известном техническом решении не раскрыто выполнение выреза, в частности, его форма, которая, как было описано выше, оказывает существенное влияние на качество наплавки.

Известен способ алюминотермитной наплавки для восстановления изношенных участков поверхности головки рельса [патент № GB802256A «Method of and apparatus for aluminothermically resurfacing faults in wheel-supporting track members», МПК B22D 19/10, B23P 6/00, дата публ. 01.10.1958], включающий вырезание дефектного участка головки рельса; установку литейной формы; предварительный нагрев поверхности, подлежащей наплавке, до заданной температуры; поджиг термитной смеси и заполнение формы сталью, полученной в результате алюминотермической реакции; выдержка металла в форме с целью образования однородной структуры; демонтаж формы и механическую обработку поверхности наплавленного участка. Однако, в данном техническом решении, как и в предыдущем, не раскрыто выполнение выреза.

Известен способ ремонта дефектов поверхности головки рельса, в частности, алюминотермитной наплавкой [патент № US 3623207 A «Method for repair of rails», МПК B22D 19/10, дата публ. 30.11.1971], включающий вырезку и удаление участка головки рельса, содержащего дефект; предварительный нагрев наплавляемой поверхности; заполнение удаленной части расплавленным металлом; компенсацию сжатия расплавленного металла при охлаждении. При этом вырез дефектной части выполняется газовым резаком и в сечении имеет прямоугольную форму. Однако, как уже было отмечено ранее, при такой форме выреза линии пересечения горизонтальной и вертикальных плоскостей выреза будут являться центрами концентрации внутренних напряжений в металле рельса, что в дальнейшем при выполнении наплавки приведет к образованию таких дефектов как непровар, наличие внутренних пор, образование закалочных структур на границе сплавления и др.

Известен способ алюминотермитной наплавки рельсов, который применяют для устранения дефектов поверхности головки рельса глубиной до 25 мм и протяженностью вдоль рельса до 90 мм [адрес интернет-страницы: https://zen.yandex.ru/media/id/62192c7c89e36a1ff5978d2e/tehnologiia-aliuminotermitnoi-naplavki-relsov-thr-627aa95cbcf94359020e5a90, Железные дороги: «Технология алюминотермитной наплавки рельсов THR», 10 мая 2022], в соответствии с которым сначала производят устранение дефектных и преддефектных мест радиальной вырезкой части головки рельса вместе с дефектом. Радиальный вырез выполняют с помощью газового резака, затем абразивным инструментом зачищают место выреза (т.к. тщательно подготовленная поверхность выреза - залог качественной наплавки). Затем устанавливают огнеупорные формы, производят их уплотнение, устанавливают тигель с термитной смесью (готовая стандартная порция), поджигают смесь термитной спичкой, инициируя термитную реакцию, и расплавленный металл выливается в форму, где происходит кристаллизация металла. Затем удаляют излишки наплавленного металла, выполняют черновую и чистовую шлифовку. На завершающем этапе производят ультразвуковой контроль наплавки. Однако, в известном источнике не уделено внимание параметрам радиального выреза (протяженности и максимальной глубине, определяющим объем сварочной ванны), от которых зависит, будет ли объем сварочной ванны (включая объем выреза) соответствовать объему стали, выплавленной из готовой термитной порции. Как показали экспериментальные исследования, проведенные авторами, если выплавленной стали будет недостаточно для заполнения всего объема сварочной ванны (в том числе объема выреза), что, как полагают авторы, будет причиной недостаточности энергии для получения качественного результата наплавки, то будет велика вероятность появления таких дефектов как непровары, поры и т.п. Если объем сварочной ванны будет меньше, чем объем выплавленной стали, то по мнению авторов, будет велика вероятность появления дефектов структуры металла наплавки.

Известен способ ремонта поверхности катания головки железнодорожного рельса [патент № EP 3260600 B1 «Method for repairing a railway rail by means of a repair mould», МПК E01B 31/18, дата публ. 10.04.2019], включающий этап удаления поврежденного участка с образованием выемки, имеющей в плоскости продольного сечения рельса вогнутый профиль; этап установки литейной формы; этап заполнения формы жидким металлом (т.е. выпуск расплавленного металла в форму в результате проведения термитной реакции). Перед этапом заливки форму и поверхность, подлежащую наплавке, предварительно нагревают, чтобы оптимизировать образование зоны расплава при заливке жидкого металла. После охлаждения и отверждения залитого металла удаляют форму и производят черновую и чистовую шлифовку поверхности наплавленного участка. Согласно данному техническому решению, вырез дефекта, имеющий вогнутый профиль, последовательно включает в себя три участка: первый криволинейный участок, продольный участок и второй криволинейный участок. Вырезание дефекта может быть осуществлено следующим образом: удаление первой части дефекта с одного его конца путем радиального реза (первый криволинейный участок), удаление второй части дефекта с другого его конца путем радиального реза (второй криволинейный участок), удаление третьей части дефекта (продольный участок, заключенной между первой и второй частью). Однако следует отметить, что известное техническое решение характеризуется высокой технологической сложностью, т.к. предусматривает выполнение выреза дефекта путем выполнения нескольких операций. Кроме того, при выполнении отдельных резов в месте пересечения поверхностей соседних резов, как уже было отмечено выше, по каждой линии пересечения соседних вогнутых поверхностей будет образована кромка (острое ребро), являющаяся концентратором напряжений в теле металла, что при последующей наплавке приведет к наличию непроваров, внутренних пор и т.д.

В качестве технического решения (прототипа), наиболее близкого к заявляемому изобретению по совокупности существенных признаков, предлагается способ термитной наплавки рельсов по патенту № RU 2681068 C2 [«Способ ремонта рельсов в пути и приспособление для его реализации», МПК B22D 19/10, B23P 6/00, дата публ. 01.03.2019], применяемый для устранения протяженных дефектов.

При осуществлении известного способа выполняют следующие операции:

- вырезание по дуге части головки рельса, содержащей дефект, с образованием выемки (выреза), имеющей вогнутую поверхность, при этом вырезание производят с помощью газового резака, направленного на головку рельса;

- установку огнеупорной формы, прилегающей к головке рельса и охватывающей указанную выемку;

- заливку в форму расплавленного металла;

- удаление избыточной части металла (механическая обработка наплавленной поверхности до расчетной геометрии);

- причем после вырезания части головки рельса газовый резак смещают по меньшей мере один раз вдоль рельса на расчетное расстояние, зависящее от радиуса вырезаемой части, высоты расположения оси, относительно которой производится вырезание дефекта, максимальной глубины и длины дефекта.

Таким образом, в соответствии с известным техническим решением, термитная наплавка выполняется с многократной сдвижкой газового резака вдоль продольной оси рельса в направлении распространения дефекта на заданное расстояние в зависимости от размеров дефекта, при этом вырезание протяженного дефекта выполняют несколькими последовательными радиальными резами, обеспечивая гарантированное вырезание дефекта.

Однако в качестве недостатка известного технического решения следует отметить то обстоятельство, что в месте стыковки (пересечения) двух последовательных радиальных вырезов (по каждой линии пересечения соседних вогнутых поверхностей) будет образована кромка (острое ребро), являющаяся концентратором напряжений, что при выполнении последующей наплавки, как уже было отмечено выше, может стать причиной появления таких дефектов как непровар, наличие усадочных трещин, внутренних пор, образование закалочных (мартенситных) структур на границе сплавления металла рельса и наплавляемого металла и т.д., что значительно снизит качество наплавки.

Кроме того, ребристая поверхность выреза оказывает негативное влияние на равномерность предварительного нагрева, что также снижает качество наплавки.

Также следует отметить, что в известном техническом решении, как и в описанном ранее способе наплавки рельсов по патенту № EP 3260600 B1, не уделено внимание параметрам радиального выреза (протяженности и максимальной глубине, определяющим объем сварочной ванны).

Техническим результатом, достижение которого обеспечивается заявляемым способом восстановительной алюминотермитной наплавки, является повышение (по сравнению с прототипом) качества наплавки поверхности головки рельса за счет снижения вероятности появления таких дефектов как непровары, внутренние поры, усадочные рыхлоты, трещины, образование закалочных (мартенситных) структур и т.п.

Для достижения указанного выше технического результата предлагается способ восстановительной алюминотермитной наплавки головки рельса, включающий выполнение следующих этапов:

- вырезание поврежденного участка головки рельса в соответствии с предварительно выполненным замером упомянутого поврежденного участка;

- вырезание упомянутого поврежденного участка выполняют с помощью газового резака, сопловая часть которого обращена к боковой грани головки рельса, причем перемещение сопловой части газового резака осуществляют по дуге, а поверхность выреза представляет собой радиальную вогнутую поверхность;

- установку литейной формы в месте выполнения восстановительной наплавки;

- выполнение предварительного нагрева поверхности выреза;

- размещение тигля с термитной порцией над литейной формой;

- инициацию термитной реакции;

- выпуск расплавленного металла из тигля в литейную форму и его выдержку в литейной форме;

- последующее удаление литейной формы;

- выполнение механической обработки наплавленной поверхности головки рельса.

При этом, согласно заявляемому изобретению, значения протяженности L выреза вдоль рельса и максимальной глубины H выреза выбирают в соответствии с приведенной ниже Таблицей.

Значения протяженности выреза и его максимальной глубины в зависимости от протяженности поврежденного участка

где:

S - протяженность поврежденного участка (дефекта) вдоль рельса, мм;

L - протяженность радиального выреза вдоль рельса, мм;

H - максимальная глубина радиального выреза, мм.

При проведении экспериментальных исследований с целью выявления условий, оказывающих влияние на повышение качества наплавки, авторы сочли целесообразным рассмотреть вопрос (условие) сохранения объема сварочной ванны при алюмотермитной наплавке дефектов различной протяженности с целью сохранения теплофизических характеристик, являющихся сбалансированными, отработанными и оптимальными для обеспечения качества наплавки при использовании готовой стандартной порции термитной смеси (объем которой, как было сказано ранее, соответствует порции, необходимой для заполнения радиального выреза головки рельса, протяженность которого вдоль рельса составляет 75 мм, а максимальная глубина 25 мм). Полученные при этом номинальные значения L (протяженность радиального выреза вдоль рельса) и H (максимальная глубина радиального выреза) рассчитаны с использованием известной из геометрии формулы площади сегмента (в сечении выреза в вертикальной продольной плоскости рельса).

Контрольные исследования качества наплавки образцов в дальнейшем подтвердили правильность предположения авторов о минимизации дефектов (непроваров, внутренних пор, усадочных рыхлот, трещин, образование закалочных структур и т.д.) при условии выполнения вырезов, параметры которых соответствуют приведенным в Таблице, т.е. вырезать дефект за один шаг, сохранив при этом постоянным объем сварочной ванны.

С целью минимизации вероятности появления дефектов в виде шлаковых включений и сглаживания мелких неровностей (для повышения качества наплавки) после вырезания поврежденного участка головки рельса может быть произведена шлифовка поверхности радиального выреза.

Предварительный нагрев поверхности выреза выполняют до температуры (950±50)°С, т.к. при нагреве до указанной температуры обеспечивается оптимальное с точки зрения качества наплавки гарантированное проплавление металла рельса, а указанный интервал температуры обеспечивает достаточную равномерность нагрева поверхности выреза с точки зрения обеспечения требуемого качества наплавки.

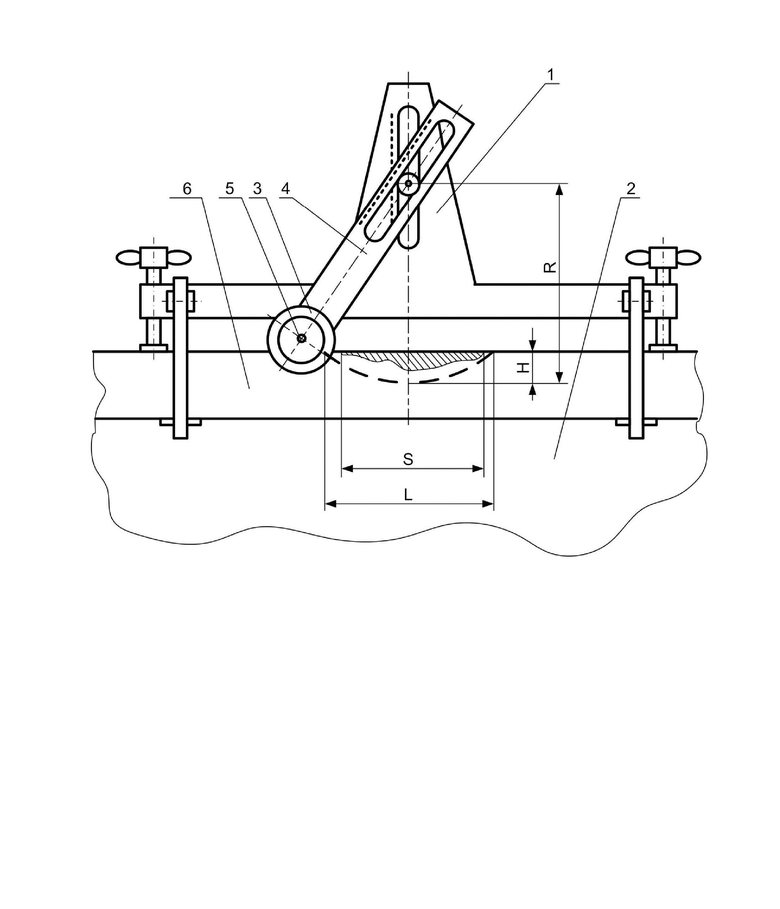

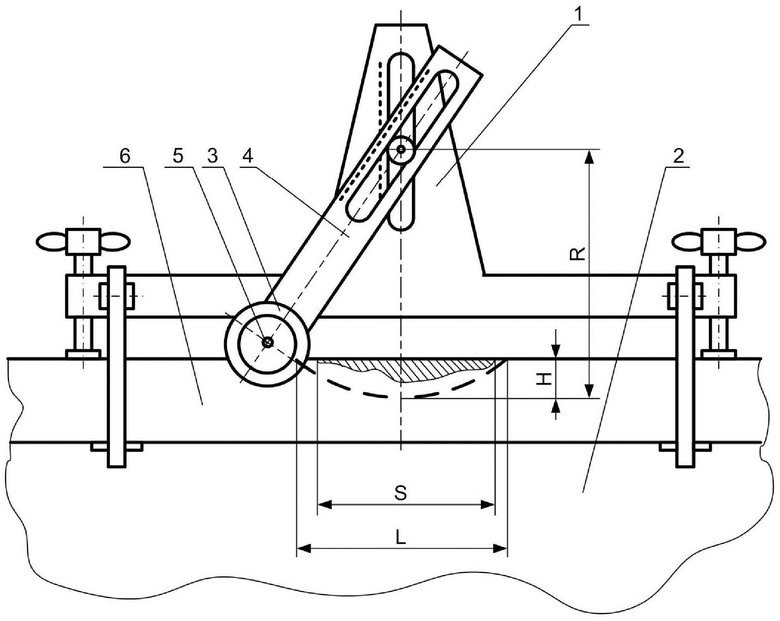

Графические материалы содержат схемы, поясняющие практическую реализацию заявляемого способа.

На фигуре представлена схема установки газового резака на рельсе с указанием параметров радиального выреза.

Перечень позиций и обозначений:

1 - приспособление;

2 - рельс;

3 - резак;

4 - держатель приспособления, в котором закреплен резак;

5 - сопло резака;

6 - головка рельса;

S - протяженность дефекта вдоль рельса;

L - протяженность выреза вдоль рельса (хорда, ограничивающая сегмент);

H - максимальная глубина выреза (глубина сегмента);

R - радиус выреза (радиус сегмента).

Заявляемый способ алюминотермитной наплавки может быть использован при ремонте локальных дефектов железнодорожных рельсов (в частности, типа Р50 или Р65), а именно - при восстановлении поврежденных участков поверхности катания головки рельса в полевых условиях, т.е. без снятия рельсов с полотна.

Способ восстановительной алюминотермитной наплавки головки рельса может быть осуществлен следующим образом.

Предварительно при обследовании рельсового пути (например, рельсов типа Р65) выявляют и производят идентификацию (кодировку) дефектов, а также определяют методы их устранения. Восстановительной алюминотермитной наплавке подлежат приповерхностные или точечные дефекты протяженностью вдоль рельса до 110 мм и максимальной глубиной до 25 мм, причем, как было отмечено ранее, на практике в подавляющем большинстве случаев глубина дефектов, подлежащих устранению методом алюминотермитной наплавки, обычно составляет не более 8-12 мм.

Сформированную информацию передают ремонтной бригаде сварщиков, которые выполняют алюминотермитную наплавку поврежденного участка головки рельса.

Специалист-сварщик сначала производит замер конкретного дефекта и по приведенной выше Таблице в зависимости от протяженности S дефекта вдоль рельса определяет параметры реза - протяженность L и максимальную глубину H радиального выреза. Вырезание вогнутой поверхности радиальным резом с помощью газового резака наиболее технологично. Рез может быть выполнен, например, газовым резаком, закрепленным в приспособлении, известном по патенту № RU 217807 U1 [«Приспособление для установки газового резака», МПК B23K 7/10, дата публ. 09.03.2023].

Для этого производят установку технологического оборудования (оснастки), затем выполняют настройку оснастки на требуемые параметры и осуществляют радиальный вырез дефектного участка. После вырезания дефекта обычно производят операцию абразивной зачистки поверхности выреза.

Схема установки газового резака с указанием параметров радиального выреза представлена на фигуре.

Приспособление 1 закрепляют на рельсе 2, резак 3 крепят в держателе 4 приспособления 1 таким образом, что резак 3 имеет возможность совершать маятниковые движения, при этом его сопло 5 обращено к боковой грани головки 6 рельса и перемещается по дуге (на фиг. обозначена прерывистой линией). Приспособление позволяет установить резак для выполнения радиального выреза с требуемыми параметрами - протяженностью выреза L вдоль рельса и максимальной глубиной H.

Например, выявлен дефект поверхности катания головки рельса типа Р65 протяженностью S=78 мм. Газовым резаком был выполнен радиальный вырез, фактические параметры которого (по результатам контрольного замера) составили L=81,5 мм, H=23 мм.

Как было описано выше, авторами предложены параметры радиального выреза исходя из условия соответствия объема выреза объему стали, выплавленной из готовой термитной порции и заполняющей сварочную ванну, что, в свою очередь, позволяет сохранить теплофизические характеристики, являющиеся сбалансированными, отработанными и оптимальными для обеспечения качества алюминотермитной наплавки.

Следует обратить внимание, что значения максимальной глубины радиального выреза H и радиуса сегмента R (т.е. радиуса выреза) напрямую связаны друг с другом геометрически, в связи с чем значения максимальной глубины H можно арифметически пересчитать на значения радиуса сегмента R (радиуса выреза) с соответствующими допусками, таким образом получив сочетания параметров значения протяженности L выреза радиального сегмента и радиуса сегмента R (радиуса выреза). К какому из параметров - H или R обращаться на практике, зависит от специфики технологической оснастки, например, от градуировки приспособления для установки газового резака и удобства восприятия информации специалистом-сварщиком.

После вырезания дефектного участка производят шлифовку поверхности выреза (удаляют шлак, окалину), что направлено на предотвращение появления дефектов в виде шлаковых включений и выравнивание поверхности выреза с целью повышения качества наплавки. Шлифовку обычно выполняют на глубину 0,5-1 мм, при этом сама шлифовка может быть выполнена крупнозернистым абразивным кругом в одну стадию.

Затем производят установку огнеупорной литейной формы в месте выполнения наплавки с последующим уплотнением формы, что является стандартной операцией.

Затем выполняют предварительный нагрев поверхности радиального выреза. Нагрев может быть выполнен с помощью газовой горелки, снабженной соплом с выпуклой наружной рабочей поверхностью, известной, например, по патенту № RU 217136 U1 [«Инжекционная газовая горелка», МПК F23D 14/00, дата публ. 03.02.2023] и обеспечивающей равномерный тепловой фронт выпуклой формы, соответствующей вогнутой форме поверхности выреза. Следует отметить, что температурные параметры предварительного нагрева являются известными, однако авторами на практике, экспериментально был определен уточненный рабочий температурный интервал предварительного нагрева поверхности выреза. Нагрев поверхности выреза производят до температуры (950±50)°С, который определен авторами экспериментально. Авторы пришли к выводу, что нагрев всей зоны (поверхности) радиального выреза, когда температура любого участка этой поверхности будет составлять от 900°С до 1000°С, может считаться достаточно равномерной с точки зрения обеспечения требуемого качества наплавки (отсутствия закалочных структур и других дефектов). Нагрев до температуры в указанном интервале необходим для удаления влаги и обеспечения гарантированного проплавления металла рельса, при этом обеспечивается достаточная равномерность нагрева поверхности выреза в целях обеспечения необходимого качества наплавки.

На практике, при выполнении наплавки в полевых условиях, нагрев поверхности до заданной температуры рекомендовано определять по времени нагрева, которое установлено экспериментальным путем и зависит от конкретного типа горелки (ее тепловой мощности), типа рельса (Р50 или Р65, что является известным фактом, т.к. вес погонного метра рельса Р50 меньше, чем рельса Р65) и температуры рельса (температуры воздуха).

Так, например, для горелки, которая имеет номинальную тепловую мощность 150 кВт (у которой диаметр инжектора 2,5 мм, сопло с радиально расположенными 32 отверстиями диаметром 1,1 мм и заданным давлением газов при формировании нейтрального пламени: кислород 5,0 бар, пропан 1,5 бар) определены следующие значения времени предварительного нагрева (подогрева):

при температуре воздуха (-5°С < t° ≤ +10°С) время подогрева ж/д рельсов Р50 составляет 2 мин 20 сек, время подогрева ж/д рельсов Р65 составляет 3 мин 30 сек;

при температуре воздуха (+10°С < t° ≤ +25°С) время подогрева ж/д рельсов Р50 составляет 2 мин 00 сек, время подогрева ж/д рельсов Р65 составляет 2 мин 30 сек;

при температуре воздуха (+25°С < t° ≤ +40°С) время подогрева ж/д рельсов Р50 составляет 1 мин 40 сек, время подогрева ж/д рельсов Р65 составляет 2 мин 00 сек.

Допуск указанных номинальных значений времени нагрева может составлять до 10 сек.

Например, для рельса типа Р65 время нагрева поверхности выреза при температуре воздуха +15°С с помощью горелки с указанными выше параметрами составило 2 мин 30 сек. Результаты контрольного замера температуры поверхности выреза с помощью пирометра показали, что в центральной зоне поверхности выреза температура составляла + 970°С, а в трех периферийных зонах составила +940°С, +955°С, +980°С.

Затем над литейной формой производят установку тигля с готовой стандартной термитной порцией, инициируют термитную реакцию, например, путем поджига термитной смеси, потом происходит выпуск расплавленного металла из тигля в литейную форму и выдержка расплавленного металла в литейной форме с целью его кристаллизации с получением необходимой структуры металла.

После чего производят удаление литейной формы.

Затем выполняют механическую обработку наплавленной поверхности головки рельса с целью восстановления исходной геометрии рельса: производят снятие грата (избыточного металла), выполняют черновую шлифовку поверхности в горячем состоянии, а затем выполняют чистовую шлифовку поверхности после ее остывания обычно до температуры ниже +200°C, например, до температуры +150°С. Выполнение двухстадийной шлифовки (грубой и чистовой) позволяет визуально проконтролировать отсутствие на поверхности трещин, не дожидаясь остывания поверхности для проведения неразрушающего контроля.

По завершении наплавки в полевых условиях выполняют стандартные контрольные операции: визуальный и УЗ-контроль наплавленной поверхности.

Авторами были выполнены восстановительные наплавки поврежденных участков железнодорожных рельсов типа Р50 и Р65 в полевых условиях, а также восстановительные наплавки контрольных образцов в лабораторных условиях.

В соответствии с заявляемым способом для рельсов типа Р50 и Р65 была выполнена алюминотермитная наплавка опытных образцов, имеющих поврежденные участки поверхности катания головки рельса, протяженность S которых соответствовала интервалам значений, указанным в Таблице.

Внутри каждого интервала были исследованы группы образцов, имеющих протяженность поврежденного участка:

для 0<S≤75: 0,5 мм, 2 мм, 35 мм, 75 мм;

для 75<S≤80: 76 мм, 78 мм, 80 мм;

для 80<S≤85: 81 мм, 83 мм, 85 мм;

для 85<S≤90: 86 мм, 88 мм, 90 мм;

для 90<S≤95: 91 мм, 93 мм, 95 мм;

для 95<S≤100: 96 мм, 98 мм, 100 мм;

для 100<S≤105: 101 мм, 103 мм, 105 мм;

для 105<S≤110: 106 мм, 108 мм, 110 мм.

Для каждого из образцов группы с указанной протяженностью дефекта (S) был выполнен радиальный вырез, сочетание параметров которого (L, H) соответствовало приведенным в Таблице интервалам соответствующих значения L, H для данного интервала значений S. Для каждого шага значения S были исследованы образцы, имеющие протяженность выреза L согласно граничным значениям интервала L, а внутри интервала - включая промежуточные значения с шагом значения L 1,5 мм. При этом для каждого значения протяженности выреза были исследованы образцы с максимальной глубиной H выреза согласно указанным значениям интервала H, включая промежуточные значения. Например, для группы образцов с протяженностью дефекта S=92 мм выполнены радиальные вырезы со следующими сочетаниями параметров: 95/19,6 (т.е. L=95 мм, H=19,6 мм); 95/20; 95/20,5; 96,5/19,6; 96,5/20; 96,5/20,5; 98/19,6; 98/20; 98/20,5.

Восстановительная наплавка образцов проводилась при следующих значениях температуры предварительного нагрева: 900°C, 925°C, 950°C, 975°C, 1000°C.

Авторами были проведены исследования качества наплавки образцов согласно заявляемому способу, при котором радиальный вырез дефекта осуществляют в соответствии с выявленными авторами параметрами. Визуальный контроль наплавки (поверхностных пор и трещин, непроваров), УЗ-контроль, а также металлографические исследования отдельных образцов (на наличие внутренних непроваров, пор объемных и плоскостных, микротрещин, мартенситных структур и т.д.) показали, что исследуемые характеристики (показатели качества) соответствуют установленным нормативными документами требованиям (например, ТУ 0921-335-01124323-2016 «Рельсы железнодорожные типа Р65, отремонтированные алюминотермитной наплавкой по технологии THR компании Elektro-Thermit GmbH», утв. 16.06.2017 распоряж. ОА РЖД № 1138р; ТИ 07.160-2016 «Технологическая инструкция по ультразвуковому контролю рельсов, отремонтированных алюминотермитной наплавкой по технологии THR компании «Elektro-thermit GmbH», утв. 18.07.2017 распоряж. ОАО РЖД № 1384р), в частности, такие дефекты как поверхностные поры, трещины, непровары, мартенситные структуры, не были выявлены.

Также были проведены аналогичные исследования качества контрольных образцов, в отношении которых была выполнена наплавка согласно прототипу. Контроль качества наплавки показал в ряде случаев наличие дефектов - непровары, поры, трещины.

Таким образом, выполнение алюминотермитной наплавки головки рельса согласно заявляемому способу (при котором протяженность и максимальная глубина выреза зависят от протяженности дефекта, что позволяет вырезать дефект за один шаг, сохранив при этом постоянный объем сварочной ванны) обеспечивает по сравнению с прототипом повышение качества наплавки поверхности головки рельса за счет снижения вероятности появления таких дефектов как непровары, внутренние поры, усадочные рыхлоты, трещины, образование закалочных (мартенситных) структур и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА РЕЛЬСОВ В ПУТИ И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2681068C2 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ РЕЛЬСА (ВАРИАНТЫ) | 2022 |

|

RU2779781C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ДЕЙСТВУЮЩЕГО СТЫКОВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ | 2008 |

|

RU2378440C1 |

| СПОСОБ СРЕЗАНИЯ ПРИБЫЛЬНОЙ ЧАСТИ СВАРНОГО ШВА | 2017 |

|

RU2664499C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| СПОСОБ РЕМОНТА РЕЛЬСОВ | 1998 |

|

RU2124424C1 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| Способ обработки сварного рельсового стыка и рельсовый стык, изготовленный этим способом | 2021 |

|

RU2785257C1 |

Изобретение относится к способам восстановления дефектных участков поверхности катания головки рельсов (Р50, Р65) методом алюминотермитной наплавки. Вырезают поврежденный участок поверхности катания головки рельса в соответствии с предварительно выполненным его замером, при этом поверхность выреза имеет радиальную вогнутую форму. Протяженность радиального выреза вдоль рельса и его максимальную глубину выбирают в зависимости от протяженности поврежденного участка рельса. Затем производят установку литейной формы, предварительный нагрев поверхности выреза, инициацию термитной реакции, выпуск расплавленного металла из тигля в литейную форму и удаление литейной формы после кристаллизации металла. Затем выполняют механическую обработку наплавленной поверхности: снятие грата, черновую и чистовую шлифовку. Способ обеспечивает повышение качества наплавки за счет снижения вероятности появления дефектов в виде непроваров, внутренних пор, трещин, закалочных структур. 2 з.п. ф-лы, 1 табл., 1 ил.

1. Способ восстановительной алюминотермитной наплавки головки рельса, включающий:

- предварительное измерение параметров поврежденного участка, с учетом которых определяют параметры выреза,

- вырезку поврежденного участка головки рельса с помощью газового резака, сопловая часть которого обращена к боковой грани головки рельса, причем перемещение сопловой части газового резака осуществляют по дуге,

- установку литейной формы в месте выполнения восстановительной наплавки,

- выполнение предварительного нагрева поверхности выреза,

- размещение тигля с термитной порцией над литейной формой,

- инициирование термитной реакции,

- выпуск расплавленного металла из тигля в литейную форму и его выдержку в литейной форме,

- удаление литейной формы,

- выполнение механической обработки наплавленной поверхности головки рельса,

отличающийся тем, что

- вырезку поврежденного участка осуществляют за один шаг с получением радиальной вогнутой поверхности,

- при этом в качестве предварительно измеряемого параметра поврежденного участка принимают его протяженность вдоль рельса S, мм, в зависимости от значения которой выбирают значения протяженности радиального выреза вдоль рельса L, мм, и максимальной глубины радиального выреза Н, мм, в соответствии со следующей зависимостью:

2. Способ по п. 1, отличающийся тем, что после вырезки поврежденного участка головки рельса производят шлифовку поверхности выреза.

3. Способ по п. 1, отличающийся тем, что предварительный нагрев поверхности выреза выполняют до температуры поверхности (950±50)°С.

| СПОСОБ РЕМОНТА РЕЛЬСОВ В ПУТИ И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2681068C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ КАТАНИЯ ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСОВОГО ПУТИ БЕЗ ЕГО СНЯТИЯ С ПОЛОТНА | 2009 |

|

RU2421309C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2382695C1 |

| СПОСОБ ПЕРЕУСТРОЙСТВА ДЕЙСТВУЮЩЕГО ЗВЕНЬЕВОГО РЕЛЬСОВОГО ПУТИ В БЕССТЫКОВОЙ ПУТЬ | 2012 |

|

RU2543112C2 |

| EP 3260600 В1, 27.12.2017. | |||

Авторы

Даты

2024-06-18—Публикация

2023-07-07—Подача