Изобретение относится к способам обработки давлением твердых материалов - алюминиевых сплавов, включающим механическую обработку давлением с одновременным приложением постоянного электрического поля.

Существует несколько видов обработки металлов и полупроводников на основе процесса давления - прокатка, штамповка, волочение и плющение, где для повышения производительности и качества обработки может быть использован электропластический эффект (ЭПЭ) (Троицкий О.А., Баранов Ю.В., Авраамов Ю.С., Шляпин А.Д. Физические основы и технологии обработки современных материалов, том 1 и том 2. - Москва-Ижевск, Институт компьютерных исследований, 2004 г.).

Наиболее близким к предлагаемому способу является способ обработки металлов по патенту России №2321469 по заявке №2005127525 (кл. B21B 1/100, публикация 10.04.2007 г.), где ЭПЭ достигается за счет того, что в область механической обработки подаются мощные короткие (100-150 мкс) импульсы тока плотностью 3,5-10 кА/мм2. В результате повышается пластичность металла, снижается сопротивление металла деформированию, повышаются производительность и качество обработки.

Недостатком данного способа являются относительно большие плотности тока, что требует существенных затрат. Кроме того, импульсная электротоковая обработка вызывает временную (в течение времени, соизмеримого с длительностью импульса тока) пластификацию материала, а повторяющиеся импульсы тока создают прерывистую пластическую деформацию материала, характерные черты которой проявляют закономерности скачкообразной деформации Портевена-Ле Шателье (Спицын В.И., Троицкий О.А. Электропластическая деформация металла. - М.: Наука, 1985).

Задачей предлагаемого решения является применение ЭПЭ к подавлению прерывистой деформации и полосообразования при обработке давлением листовых алюминий-магниевых сплавов авиакосмической отрасли, которые в отсутствие тока демонстрируют эффект Портевена-Ле Шателье.

Техническими результатами, на решение которых направлено изобретение, являются:

1) снижение затрат электроэнергии на металлообработку;

2) улучшение качества поверхности промышленных изделий;

3) увеличение долговечности алюминий-магниевых сплавов.

Технические результаты достигаются за счет пропускания через деформируемую заготовку постоянного электрического тока низкой плотности j=20-30 А/мм2, который полностью подавляет прерывистую деформацию и связанную с ней локализацию пластической деформации в полосах.

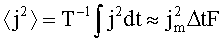

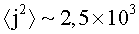

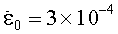

Результат (1) обусловлен тем, что средняя мощность джоулевых потерь определяется величиной

Результат (2) обусловлен подавлением полос макролокализованной деформации, которые портят поверхность промышленных изделий (под покраску).

Результат (3) обусловлен тем, что полосы макролокализованной деформации, вызывающие механическую неустойчивость деформируемого сплава, вызывают преждевременную коррозию и внезапное разрушение сплавов системы Al-Mg, сокращая таким образом их долговечность. Подавление постоянным током низкой плотности полос макролокализованной деформации позволяет увеличить долговечность этих сплавов.

В основе предлагаемого способа лежит обнаруженный нами экспериментально эффект влияния электрического тока на кинетику пластической деформации, состоящий в подавлении скачкообразной деформации металла при пропускании тока через деформируемый образец. Скачкообразный характер деформационного поведения определяется, как известно, образованием в деформируемом материале зон локализации деформации (полос деформации, шеек - локализованных утонений образца и пр.). Такое поведение характерно для широкого круга конструкционных материалов (сплавы на основе Al-Mg, Al-Cu, Al-Li и др.), используемых в авиакосмической отрасли и автопроме.

Апробация способа проводилась на алюминий-магниевом сплаве АМг6, который демонстрирует в отсутствие тока прерывистое пластическое течение - эффект Портевена-Ле Шателье. В ходе нагружения через образец пропускали электрический ток от источника постоянного напряжения. Плотность тока варьировали от 5 до 30 А/мм2.

Для охлаждения образца использовали вентилятор и массивные алюминиевые радиаторы, укрепленные на изолированных захватах испытательной машины. Температуру образца измеряли дистанционно с помощью цифрового инфракрасного пирометра Testo-845. Измерение температуры проводилось с локального участка площадью 1 мм2 поверхности образца, покрытого черной краской.

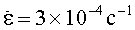

На фиг.1 представлена диаграмма растяжения сплава АМг6 в испытательной машине MTS Landmark со скоростью

Следует отметить, что в данных условиях теплоотвода и воздушного охлаждения образец нагревается током на 10-12°C (при j=25 А/мм2), а время тепловой стабилизации (т.е. время нагрева током или охлаждения после выключения тока) составляет tT≈3-4 мин, что значительно больше характерных времен τ1 и τ2 переходных процессов, связанных с откликом материала на включение и выключение тока, т.е. (tT~τi (i=1, 2)). Поэтому наблюдаемый эффект подавления постоянным током низкой плотности скачкообразной деформации Портевена-Ле Шателье не связан непосредственно с тепловым действием тока.

Природу скачкообразной деформации и связанной с ней макролокализации пластической деформации корректнее исследовать с использованием не жесткой, а «мягкой» деформационной машины, позволяющей производить растяжение с постоянной скоростью роста напряжения

ε(t) является измеряемой функцией отклика на развитие неустойчивого пластического течения (Шибков А.А., Золотов А.Е. Письма в ЖЭТФ. 2009. Т.90. С.412).

Постоянный электрический ток пропускали в течение всего времени нагружения с постоянной скоростью

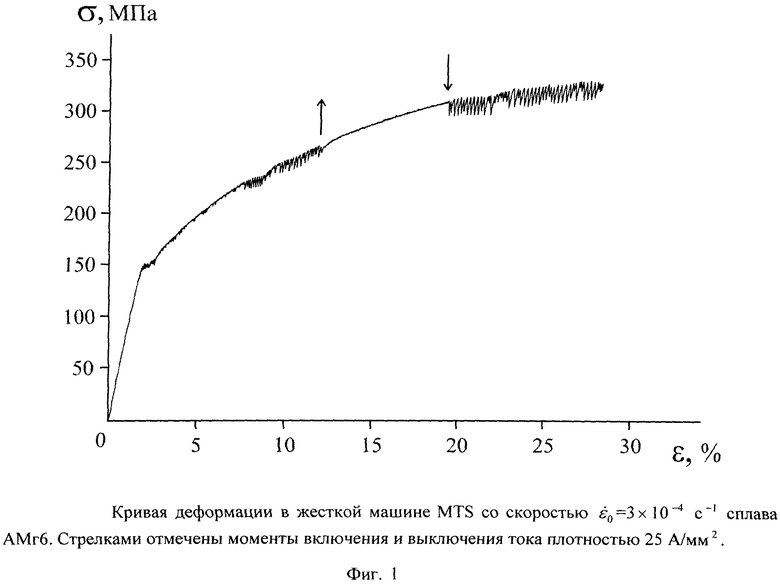

Типичный пример сравнения таких диаграмм растяжения представлен на фиг.2. Видно, что пропускание постоянного тока с начальной плотностью j0=25 А/мм2 полностью «выглаживает» диаграмму растяжения: наблюдается лишь последний скачок, на фронте которого образец вязко разрушается (кривая 1). В ходе растяжения поперечное сечение образца уменьшается, а плотность тока соответственно увеличивается, что вызывает рост температуры образца (кривая 2). В заданных условиях теплоотвода и принудительного воздушного охлаждения температура образца постепенно повышается от 32°C в начале деформирования до 36°C перед образованием шейки и разрывом образца. В ходе образования шейки за 0.3 с до развития магистральной трещины температура образца в области шейки резко возрастает на 8-10°C (до 44-46°C). Если исключить стадию образования шейки и разрыв образца, сопровождаемый зажиганием электрической дуги, то средняя температура образца с током в течение всего времени деформирования составила 34°C. Для сравнения на рис.2 представлена типичная ступенчатая диаграмма растяжения сплава АМг6, деформированного без токовой обработки при температуре 34°C с той же скоростью

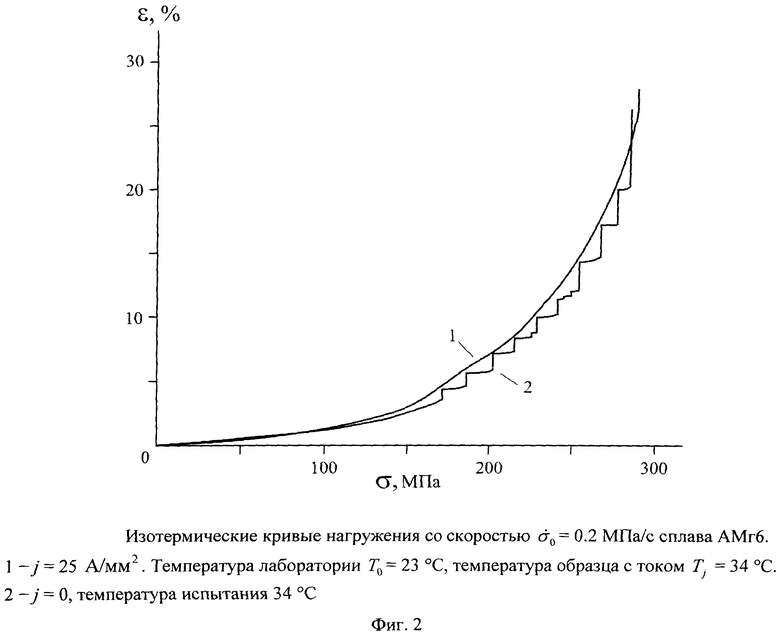

Как видно из фиг.2, нагружение образцов, обработанных и необработанных постоянным электрическим током низкой плотности, в одинаковых температурно-скоростных условиях вызывает совершенно различное деформационное поведение сплава АМг6: в отсутствие электротоковой обработки этот сплав демонстрирует неустойчивое, прерывистое течение, в то же время пропускание постоянного электрического тока низкой плотности (25 А/мм2) вызывает полное подавление макроскопических скачков пластической деформации, за исключением последнего скачка с разрывом образца. Важно отметить, что переход от прерывистого к монотонному пластическому течению с ростом начальной плотности тока j0 происходит в сравнительно узком интервале от 17 до 19 А/мм2 (при скорости нагружения

Таким образом, экспериментально установлено, что постоянный ток плотностью в интервале 20-30 А/мм2 полностью подавляет прерывистую деформацию сплава АМг6. Установлено также, что пропускание постоянного тока такой плотности подавляет и полосы макролокализованной деформации. Скоростная видеосъемка показывает, что на всей гладкой кривой нагружения полосы действительно не наблюдаются, за исключением стадии предразрушения за ~0,3 с до развития магистральной трещины.

Важно отметить, что подавление постоянным электрическим током низкой плотности 20-30 А/мм2 полосообразования и прерывистой деформации: 1) значительно снижает вероятность внезапного разрушения сплава АМг6, которое в отсутствие тока происходит по деформационной полосе, и таким образом увеличивает эксплуатационный ресурс; 2) не снижает прочности и пластичности этого сплава (фиг.2).

Явление подавления постоянным электрическим током прерывистой деформации можно объяснить на основе теории дислокаций. Дислокации - линейные дефекты кристаллической решетки металла - являются носителями пластической деформации. Одним из основных механизмов электропластического эффекта является механизм электронного ветра. Взаимодействие электронов проводимости металла с движущимися дислокациями проявляется: а) в увлечении дислокаций электронами, если дрейфовая скорость дислокаций υ=(1/ne)j превосходит скорость дислокаций υd; б) в электронном торможении дислокаций, если υd>υ (Кравченко В.Я. ЖЭТФ, 1966, т.51, с.1976), где n=3ρNA/А, ρ - плотность металла, NA - число Авогадро, А - массовое число. Для алюминия n=18,1×1022 см-3. При плотностях тока j=20-30 А/мм2, при которых наблюдается подавление прерывистой деформации, значение дрейфовой скорости находится в пределах от 0,7 до 3 мм/с.

Средняя скорость дислокаций при гомогенном течении определяется уравнением Орована

Высокоскоростные исследования динамики и морфологии полос макролокализованной деформации в сплаве АМг6 в отсутствие тока показали, что в данных температурно-скоростных условиях деформирования характерные скорости вершин полос с ростом деформации растут в пределах от 0,3-1 м/с на стадии формирования полосы Людерса, до ~10 м/с на стадии предразрушения, а скорости бокового роста полос ~1-10 см/с (Шибков А.А., Желтов М.А., Золотов А.Е. ФТТ. 2011, т. 53, с.833; Криштал М.М., Хрусталев А.К., Волков А.В., Бородин С.А. Докл. РАН. 2009, т.426, с.36). Эти скорости распространения деформационных полос могут служить нижней оценкой скорости дислокаций в структуре полос в соответствующих направлениях.

Таким образом, на монотонных участках кривой нагружения скорость дислокаций меньше дрейфовой скорости электронов проводимости υd<υ, что должно приводить к увеличению подвижности дислокаций за счет эффекта электронного «ветра», а на фронте деформационных скачков υd>υ, что должно вызывать эффект электронного торможения дислокаций. В рамках традиционных представлений о природе электропластической деформации постоянный электрический ток должен сокращать большой разброс скоростей дислокаций, свойственных прерывистому течению (увеличивая скорость «медленных» дислокаций и вызывать торможение «быстрых» дислокаций) и способствовать, таким образом, более гомогенному пластическому течению.

Отметим, что при «обычной» электротоковой обработке через деформируемый металл пропускают короткие, длительностью обычно ~10-4 с, импульсы тока большой плотности (103-104 А/мм2), которые стимулируют развитие деформационных скачков, причем длительность переднего фронта скачка разгрузки, 10-2-10-1 с, значительно превышает длительность импульса тока (Троицкий О.А., Баранов Ю.В., Авраамов Ю.С., Шляпин А.Д. Физические основы и технологии обработки современных материалов, Т.1, 2. - Москва-Ижевск, Институт компьютерных исследований, 2004 г.). В этих условиях импульсный ток является триггером развития деформационного скачка: он стимулирует срабатывание дислокационных источников и «не мешает» дальнейшему развитию дислокационной лавины. Можно предположить, что постоянный электрический ток увеличивает вероятности срабатывания дислокационных источников и открепления дислокаций от стопоров, но препятствует развитию больших дислокационных скоплений из-за сильного неравенства υd>>υ, подавляя тем самым зарождение и формирование полос макролокализованной деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКОЙ УСТОЙЧИВОСТИ И ПРОЧНОСТИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ С ИСПОЛЬЗОВАНИЕМ ЭФФЕКТА ЭЛЕКТРОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2015 |

|

RU2624877C2 |

| ЭЛЕКТРОФИЗИЧЕСКИЙ СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ И МЕХАНИЧЕСКОЙ УСТОЙЧИВОСТИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2720289C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВАХ | 2015 |

|

RU2618760C1 |

| СПОСОБ ПОДАВЛЕНИЯ ДЕФОРМАЦИОННЫХ ПОЛОС НА ПОВЕРХНОСТИ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2650217C1 |

| БЕСКОНТАКТНЫЙ ЭЛЕКТРОМАГНИТНЫЙ МЕТОД ДИАГНОСТИКИ ПОВРЕЖДАЕМОСТИ ДЕФОРМИРУЕМЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ В УСЛОВИЯХ ОБЛЕДЕНЕНИЯ | 2013 |

|

RU2536776C1 |

| СПОСОБ ПОДАВЛЕНИЯ МЕХАНИЧЕСКОЙ НЕУСТОЙЧИВОСТИ АЛЮМИНИЕВОГО СПЛАВА | 2018 |

|

RU2698518C1 |

| ДИСТАНЦИОННЫЙ СПОСОБ РАННЕГО ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЙ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2624995C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В АЛЮМИНИЕВЫХ СПЛАВАХ, ДЕФОРМИРУЕМЫХ В ВОДНОЙ СРЕДЕ | 2018 |

|

RU2698519C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В ТИТАНОВЫХ СПЛАВАХ, ДЕФОРМИРУЕМЫХ В ВОДНОЙ СРЕДЕ | 2019 |

|

RU2725692C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ ТЕЛ | 2018 |

|

RU2701881C1 |

Изобретение относится к обработке давлением металлических сплавов системы алюминий-магний, демонстрирующих прерывистую пластическую деформацию и локализацию деформации в полосах, вызывающих ухудшение качества поверхности и внезапное разрушение этих сплавов, и может быть использовано в авиакосмической и автомобильной отраслях. Способ включает механическую обработку давлением заготовки при комнатной температуре с одновременным пропусканием через нее постоянного электрического тока низкой плотности 20-30 А/мм2, который полностью подавляет полосообразование и прерывистую деформацию алюминий-магниевого сплава. Изобретение позволяет повысить качество обрабатываемой поверхности и увеличить ресурс долговечности алюминий-магниевых сплавов без снижения их прочности и пластичности. 3 ил.

Способ обработки листовых заготовок из алюминиевых сплавов системы Al-Mg, включающий механическую обработку заготовки давлением с одновременным пропусканием через нее электрического тока, отличающийся тем, что через заготовку пропускают постоянный электрический ток плотностью 20-30 А/мм2.

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2321469C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-КРЕМНИЙ | 1999 |

|

RU2170282C2 |

| CN 101880803 B, 17.10.2012 | |||

| JP 2012237035 A, 06.12.2012 | |||

| JP 2009280839 A, 03.12.2009 | |||

Авторы

Даты

2015-03-20—Публикация

2013-07-16—Подача