Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листу с Al-Zn покрытием, нанесенным способом горячего окунания, в котором основным стальным листом является стальной лист, включающий Si и Mn, и с превосходным внешним видом покрытия и стойкостью к коррозии, более конкретно к стальному листу с Al-Zn покрытием, нанесенным способом горячего окунания, имеющему превосходный внешний вид покрытия и коррозионную стойкость в месте соединения.

Известный уровень техники

Стальной лист с Al-Zn покрытием, нанесенным горячим окунанием, который содержит 20-95% мас. Al в слое покрытия, имеет более высокую коррозионную стойкость, чем стальной лист горячего цинкования, как описано в патентной литературе 1.

В общем, стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, изготавливают рекристаллизационным отжигом с нанесением покрытия способом горячего окунания основного стального листа в отжиговой печи на линии непрерывного нанесения покрытия способом горячего окунания. Основной стальной лист является тонким стальным листом, изготовленным горячей прокаткой или холодной прокаткой сляба. Al-Zn слой покрытия включает фазу сплава на границе раздела между слоем Al-Zn покрытия и основным стальным листом и верхним слоем, расположенным на фазе сплава. Верхний слой включает одну часть, которая главным образом содержит пересыщенный Zn и в которой Al кристаллизуется в виде дендритов, и другую часть, которая находится между дендритами. Часть, закристаллизованная в виде дендритов, имеет слоистую структуру в направлении толщины слоя покрытия. Такая характерная слоистая структура делает пути развития коррозии от поверхности более сложными и затрудняет коррозию основного стального листа. Таким образом, стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, имеет более высокую коррозионную стойкость, чем стальные листы горячего цинкования, которые включают слой покрытия одинаковой толщины.

Существует растущий спрос на такие коррозионно-стойкие стальные листы с Al-Zn покрытием, нанесенным окунанием, в частности, в области строительных материалов, например, для крыш и стен, которые находятся на открытом воздухе и подвергаются воздействию окружающей среды в течение длительного периода времени. Такие стальные листы также недавно были использованы в автомобильной сфере. Однако применение стальных листов с Al-Zn покрытием, нанесенным способом горячего окунания, в автомобильной сфере имеет следующие проблемы.

В автомобильной отрасли необходимо улучшить пробег за счет снижения веса автомобильных кузовов для уменьшения выбросов СО2 в рамках мер по борьбе с глобальным потеплением. Таким образом, существует большой спрос на снижение веса за счет использования высокопрочной листовой стали и обжатия по толщине за счет повышения коррозионной стойкости стального листа. Однако нанесение на высокопрочный стальной лист Al-Zn покрытия способом горячего окунания, которое содержит большое количество окисляющегося элемента упрочняющего твердым раствором, такого как Si или Mn, приводит к образованию непокрытых участков, то есть плохой способности к восприятию покровного слоя, что приводит к плохому внешнему виду покрытия. Это вызвано тем фактом, что в стальном листе восстановительная атмосфера для восстановления железа в отжиговой печи становится окислительной атмосферой для окисляющегося элемента упрочняющего твердым раствором, такого как Si и Mn. Более конкретно, окисляющийся элемент Si или Mn подвергается селективному поверхностному окислению (далее обозначаемое как обогащение поверхности) на поверхности стального листа в процессе отжига, тем самым заметно снижая смачиваемость стального листа расплавленным металлом.

В качестве способа нанесения покрытия горячим окунанием на стальной лист, содержащий Al, Si и Mn, в печи при неокислительных условиях патентный документ 2 раскрывает способ окисления горячим погружением поверхности стального листа так, чтобы толщина оксидной пленки составляла 400-10000 Å и затем отжигом стального листа в атмосфере, содержащей водород.

В общем, при использовании в автомобильной сфере стальные листы с покрытием, нанесенным горячим окунанием, поставляются производителям автомобилей после нанесения покрытия на оборудовании для непрерывного нанесения покрытия горячим окунанием. Стальные листы с покрытием, нанесенным горячим окунанием, обрабатывают и соединяют в компоненты автомобильного корпуса и затем подвергают химической конверсионной обработке и наносят покрытие электроосаждением. Таким образом, при использовании в автомобильной отрасли собранные детали неизбежно включают сборку, при которой стальные листы соединяют внахлестку. Химическая конверсионная обработка или нанесение покрытия электроосаждением в местах соединения затруднена и, следовательно, эти места имеют более низкую стойкость к сквозной коррозии, чем части с соответствующей химической конверсионной обработкой и нанесением покрытия электроосаждением. Таким образом, существует проблема, заключающаяся в том, что соединение имеет низкую коррозионную стойкость.

В качестве коррозионно-стойкого стального листа с покрытием, например, патентный документ 3 раскрывает сталь, покрытую Al сплавом способом горячего окунания, имеющую слой покрытия, содержащего 1% ат. или более и 30% ат. или менее одного или двух, или более элементов, выбранных из элементов группы Х в сумме, и остальное Al и случайные примеси. Элемент группы Х включает {Ni, элемент группы А (которая включает La, Се и Y) и Са}. Ni составляет от 0,5% ат. или более до 15% ат. или менее. Элемент, выбранный из группы элементов А, составляет от 0,5% ат. или более до 10% ат. или менее, Са 0,5% ат. или более и 15% ат. или менее. Когда содержатся оба элемента, выбранные из группы элементов А и Са, количество каждого элемента составляет не более 5% ат.

В последние годы высокопрочные стальные листы с покрытием, изготовленные нанесением покрытия горячим окунанием высокопрочных стальных листов, например, как раскрыто в патентном документе 2, все чаще используют после дополнительной обработки, например, изгиба на 90° или 2Т изгиба. Таким образом, высокопрочные стальные листы с покрытием, нанесенным горячим окунанием, должны иметь высокую стойкость покрытия к отслаиванию при дополнительной обработке и коррозионную стойкость после дополнительной обработки. Однако высокопрочный стальной лист с покрытием, нанесенным горячим окунанием, раскрытый в патентной литературе 2, имеет недостаточную стойкость покрытия к отслаиванию при дополнительной обработке и коррозионную стойкость после дополнительной обработки.

Хотя стальные листы с Al-Zn покрытием не подвергаются термообработке для легирования после нанесения покрытия, как раскрыто в патентном документе 3, имеют высокую стойкость к отслаиванию покрытия после дополнительной обработки, наличие дендритной структуры фазы α-Al предотвращает образование равномерных трещин на всем слое покрытия при дополнительной обработке и приводит к ухудшению коррозионной стойкости после дополнительной обработки. В частности, концентрация трещин на границе раздела дендритной структуры уменьшает количество трещин и увеличивает ширину каждой трещины. Это приводит к частичной коррозии слоя покрытия и ухудшению коррозионной стойкости после дополнительной обработки.

Список цитированной литературы

Патентная литература

PTL 1: публикация Японской заявки, прошедшей экспертизу, JP №46-7161

PTL 2: публикация Японской заявки, не прошедшей экспертизу, JP №55-122865

PTL 3: публикация Японской заявки, не прошедшей экспертизу, JP №2009-293118

Краткое изложение существа изобретения

Техническая проблема, решаемая изобретением

С учетом вышеописанной ситуации, задачей настоящего изобретения является создание стального листа с Al-Zn покрытием, нанесенным горячим окунанием, в котором стальной лист, включающий Si и Mn, является основным стальным листом и имеет превосходный внешний вид покрытия, коррозионную стойкость после дополнительной обработки и коррозионную стойкость места соединения.

Пути решения проблемы

В результате обширных исследований для решения вышеописанной проблемы со способностью к восприятию покровного слоя (формирование непокрытых участков) авторы настоящего изобретения установили, что может быть изготовлен стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, который имеет уменьшенную площадь непокрытых участков, высокую коррозионную стойкостью после дополнительной обработки и превосходный внешний вид покрытия, например, окислением стального листа при высоком потенциале кислорода (далее также упоминаемое как предокисление) и затем восстановлением стального листа на стадии нагрева перед нанесением покрытия, чтобы сформировать 0,06-1,0 г/м2 поверхности слоя оксида, по меньшей мере, одного из Fe, Si, Mn, Al, Р, В, Nb, Ti, Cr, Mo, Cu и Ni на поверхности стального листа в пределах 100 мкм от поверхности основного стального листа непосредственно под слоем Al-Zn покрытия.

В результате обширных исследований для решения проблем коррозионной стойкости места соединения авторы настоящего изобретения установили, что включение Са или Са и Mg в слой Al-Zn покрытия может дать беспрецедентно высокую коррозионную стойкость. Более конкретно, слой покрытия содержит 0,01-10% мас. Са или Са и Mg. Включение 0,01-10% мас. Са или Са и Mg позволяет этим элементам содержаться в продуктах коррозии, сформированных на месте соединения. Это может стабилизировать продукт коррозии, замедлить последующее развитие коррозии и обеспечить превосходную коррозионную стойкость места соединения.

Авторы настоящего изобретения также установили, что Ca/Zn массовое отношение, содержание Zn и содержание Al в слое Al-Zn покрытия могут быть оптимизированы для достижения беспрецедентной дополнительной превосходной коррозионной стойкости после дополнительной обработки.

Настоящее изобретение основано на этих выводах и имеет следующие характеристики.

[1] Стальной лист с Al-Zn покрытием, нанесенным горячим окунанием, который включает слой Al-Zn покрытия с содержанием Al 20-95% мас. на поверхности стального листа, в котором слой Al-Zn покрытия содержит 0,01-10% мас. Са, и слой поверхности стального листа в пределах 100 мкм от поверхности основного стального листа непосредственно под слоем Al-Zn покрытия содержит 0,06-1,0 г/м2 поверхности оксида, по меньшей мере, одного из Fe, Si, Mn, Al, Р, В, Nb, Ti, Cr, Mo, Cu и Ni в сумме.

[2] Стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, который включает слой Al-Zn покрытия с содержанием Al в диапазоне 20-95% мас. на поверхности стального листа, в котором слой Al-Zn покрытия содержит 0,01-10% мас. Са и Mg в сумме, и поверхностный слой стального листа в пределах 100 мкм от поверхности основного стального листа непосредственно под слоем Al-Zn покрытия содержит 0,06-1,0 г/м2 на поверхности оксида, по меньшей мере, одного из Fe, Si, Mn, Al, Р, В, Nb, Ti, Cr, Mo, Cu и Ni в сумме.

[3] Стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, согласно [1] или [2], в котором массовое отношение Са к Zn (Ca/Zn) в слое Al-Zn покрытия составляет 0,5 или менее.

[4] Стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, согласно любому из пунктов [1]-[3], в котором в слое Al-Zn покрытия содержание цинка составляет 10% мас. или более.

[5] Стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, согласно любому из пунктов [1]-[4], в котором в слое Al-Zn покрытия содержание Al составляет 45-85% мас.

Стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, в соответствии с настоящим изобретением предпочтительно относится к высокопрочной листовой стали с пределом прочности на разрыв TS 340 МПа или более. Легированный или нет стальной лист с Al-Zn покрытием, нанесенным способом нанесения покрытия, в описании обозначается в собирательном значении стальным листом с Al-Zn покрытием, нанесенным способом горячего окунания. Таким образом, стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, в настоящем изобретении включает как стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, который не был подвергнут легированию, так и легированный стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания.

Положительные эффекты изобретения

Настоящее изобретение создает стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, который имеет превосходный внешний вид покрытия, коррозионную стойкость, в частности коррозионную стойкость места соединения и коррозионную стойкость после дополнительной обработки. Применение стального листа с Al-Zn покрытием, нанесенным способом горячего окунания, согласно настоящему изобретению в качестве высокопрочного стального листа может обеспечить как снижение веса, так и высокую коррозионную стойкость в автомобильной промышленности.

Краткое описание чертежей

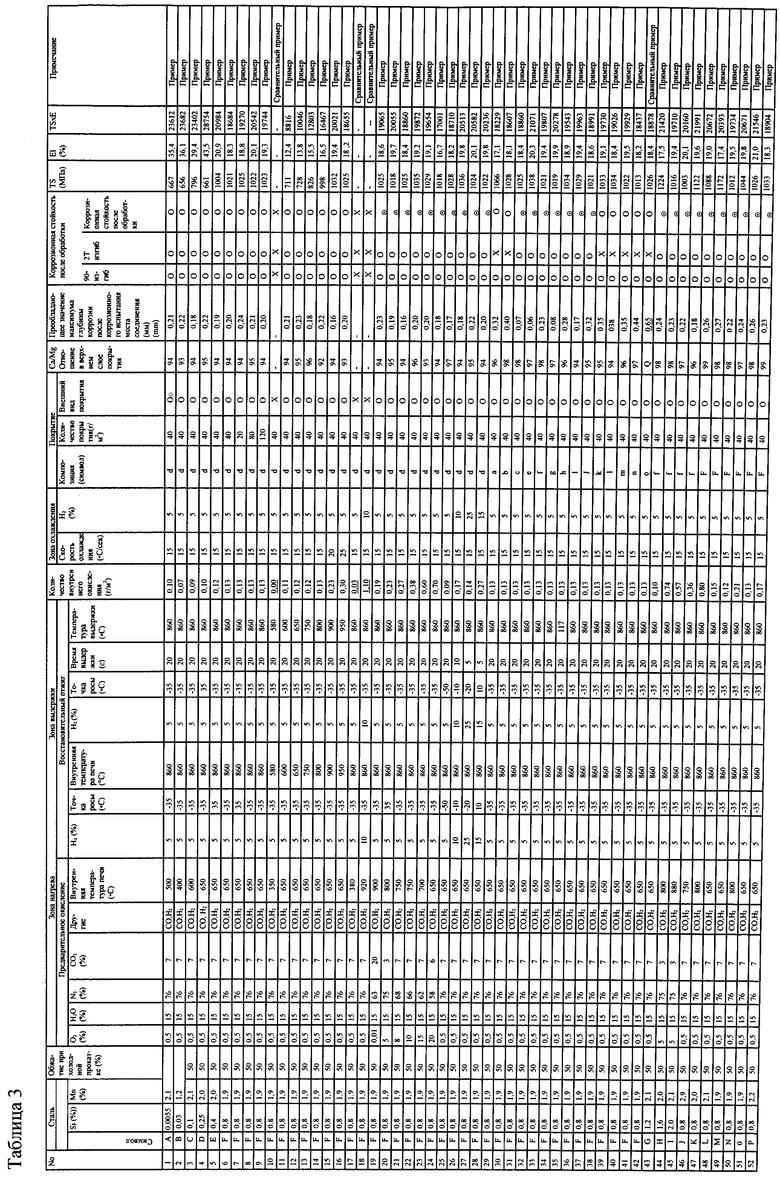

Фиг.1 представляет блок-схему соединения образца исследуемого материала (Пример 1).

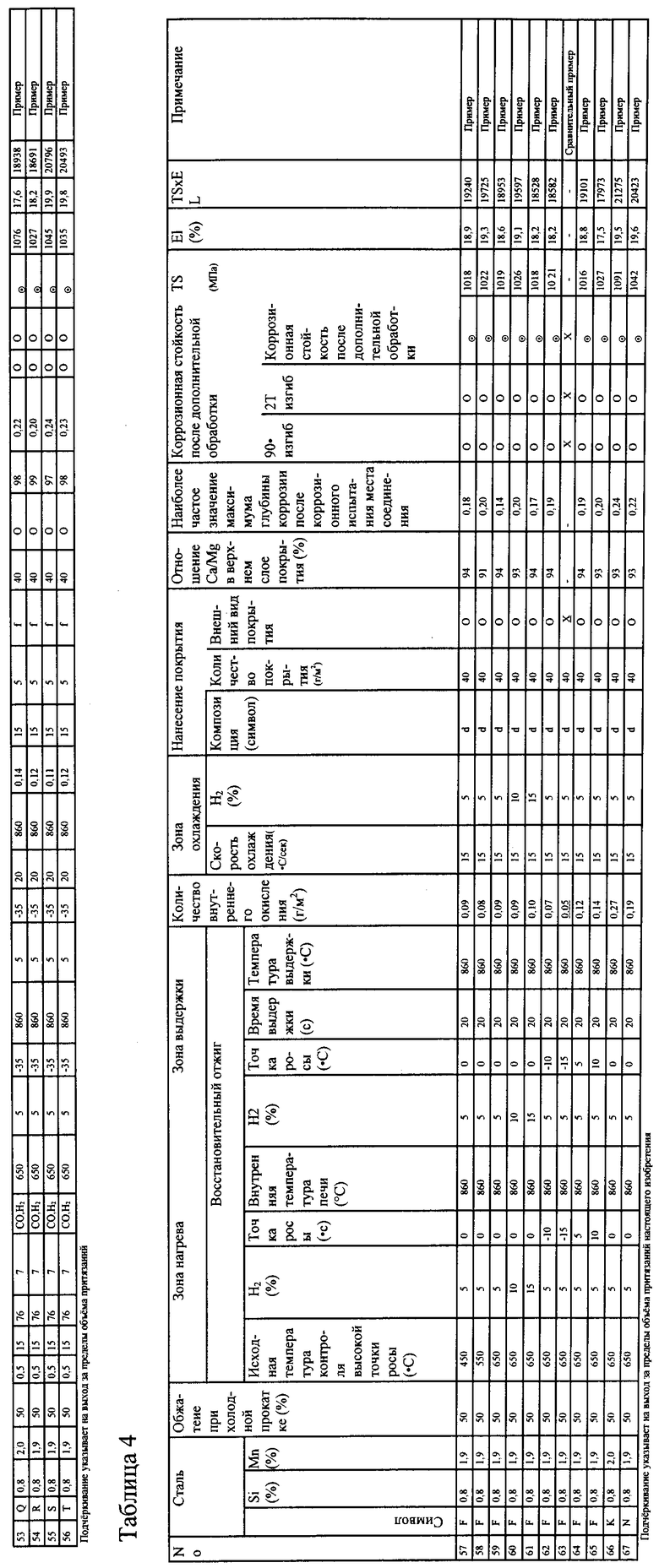

Фиг.2 представляет блок-схему цикла испытаний коррозионной стойкости (Пример 1).

Описание осуществлений

Настоящее изобретение будет дополнительно описано ниже.

Вначале будет описана структура поверхности основного стального листа непосредственно под слоем Al-Zn покрытия, которая является наиболее важным требованием настоящего изобретения.

В стальном листе с Al-Zn покрытием, нанесенным способом горячего окунания, согласно настоящему изобретению поверхностный слой стального листа в пределах 100 мкм от поверхности основного стального листа непосредственно под слоем Al-Zn покрытия включает 0,06-1,0 г/м2 поверхности оксида, по меньшей мере, одного, выбранного из Fe, Si, Mn, Al, P, В, Nb, Ti, Cr, Mo, Cu и Ni.

Для достижения удовлетворительной способности к восприятию покровного слоя стального листа с Al-Zn покрытием, нанесенным способом горячего окунания, в сталь которого добавлены Si и большое количество Mn, необходимо снизить обогащение поверхности окисляющимся элементом, таким как Si или Mn, что приводит к ухудшению способности к восприятию покровного слоя и адгезии покрытия в процессе отжига. Для того чтобы улучшить коррозионную стойкость после дополнительной обработки, например изгиба на 90° или изгиба 2Т, необходимо равномерно сформировать соответствующее число трещин по всему слою покрытия при дополнительной обработке. Таким образом, настоящее изобретение улучшает и способность к восприятию покровного слоя, и коррозионную стойкость после дополнительной обработки внутренним окислением окисляющегося элемента, такого как Si и Mn, в пределах 100 мкм от поверхности основного стального листа для снижения обогащения поверхности этими элементами и затем формированием слоя Al-Zn покрытия оптимизированной композиции. Внутреннее окисление окисляющегося элемента, такого как Si и Mn, для уменьшения обогащения поверхности окисляющимся элементом улучшает способность к восприятию покровного слоя. Коррозионная стойкость после дополнительной обработки улучшается путем распространения трещин, которые образуются от точки вблизи внутреннего оксида при дополнительной обработке, в слой покрытия и даже внутри дендритной структуры α-Al фазы, равномерно формируя тем самым соответствующее количество трещин во всем слое покрытия. Эти эффекты можно получать регулированием количества внутреннего оксида, по меньшей мере, одного из Fe, Si, Mn, Al, Р, В, Nb, Ti, Cr, Mo, Cu и Ni в пределах 0,06-1,0 г/м2 по всему слою поверхности стального листа на расстоянии 100 мкм от поверхности основного стального листа. Когда общее количество сформированного оксида (далее обозначаемое как количество внутреннего окисления) составляет менее 0,06 г/м2, обогащение поверхности окисляющимся элементом, таким как Si или Mn, не может быть предотвращено, и способность к восприятию покровного слоя ухудшается. 0,06 г/м2 и более приводит к соответствующему количеству трещин, равномерно формирующихся по всему слою покрытия. Таким образом, нижний предел, при котором способность к восприятию покровного слоя может быть удовлетворительной, составляет 0,06 г/м2. С другой стороны, более чем 1,0 г/м2 приводит к увеличению количества трещин, которые образуются из точки в непосредственной близости от внутреннего оксида при обработке. Таким образом, поверхностный слой стального листа, включающий слой покрытия, может полностью отслоится. Таким образом, количество внутреннего окисления составляет 0,06-1,0 г/м2.

В качестве способа внутреннего окисления окисляющегося элемента, такого как Si и Mn, в пределах 100 мкм от поверхности основного стального листа для снижения обогащения поверхности этими элементами в настоящем изобретении, например, стальной лист подвергают окислению в атмосфере, имеющей высокий потенциал кислорода за счет газообразного O2, и затем восстановительному отжигу на стадии нагрева.

Во-первых, в процессе предварительного окисления контролируют повышение потенциала кислорода газообразным O2 для окисления Fe, формируя пленку оксида железа в верхнем слое стального листа. В последующем восстановительном отжиге пленку Fe восстанавливают с образованием чистого активного восстановленного Fe на верхнем слое стального листа. Одновременно с восстановлением железа окисляющийся элемент, такой как Si или Mn, реагирует с О, получаемым восстановлением пленки оксида Fe внутри поверхностного слоя стального листа для протекания внутреннего окисления. Это уменьшает обогащение поверхности окисляющимся элементом, таким как Si и Mn, и, следовательно, улучшает способность к восприятию покровного слоя.

В настоящем изобретении на стадии нагрева после процесса предварительного окисления для контроля диапазона внутренней температуры отжиговой печи в диапазоне 400 или выше и 900°С или ниже, чтобы иметь атмосферу, содержащую 0,01% об. или более, и 20% об. или менее O2, восстановительный отжиг предпочтительно выполняют так, чтобы диапазон внутренней температуры отжиговой печи был от 600°С или выше до 950°С или ниже, чтобы иметь H2-N2 газовую атмосферу, которая имеет точку росы от -60°С или выше до 10°С или ниже и которая содержит 3% об. или более Н2.

Более конкретно, в процессе отжига и нанесения Al-Zn покрытия способом горячего окунания в установке непрерывного нанесения покрытия горячим окунанием, в процессе предварительного окисления на стадии нагрева, диапазон температур внутренней температуры отжиговой печи от 400°С или выше до 900°С или ниже регулируют так, чтобы иметь атмосферу, содержащую от 0,01% об. или более до 20% об. или менее О2, формируя пленку оксида железа на поверхности основного стального листа 0,03-2,0 г/м2 поверхности относительно количества О. 90% мас. или более составляющих элементов оксидной пленки представляют собой Fe и О. После предварительного окисления диапазон температур внутренней температуры отжиговой печи от 600°С или выше до 950°С или ниже на стадии нагрева регулируют так, чтобы иметь H2-N2 газовую атмосферу с точкой росы от -60°С или выше до 10°С или ниже, которая содержит 3% об. или более Н2, восстанавливая тем самым пленку оксида железа с образованием активного восстановленного Fe на верхнем слое стального листа. Одновременно окисляющийся элемент, такой как Si или Mn, подвергается внутреннему окислению в стальном листе в пределах 100 мкм поверхностного слоя стального листа. После нанесения Al-Zn покрытия способом горячего окунания получаемый стальной лист содержит 0,06-1,0 г/м2 поверхности оксида, по меньшей мере, одного из Fe, Si, Mn, Al, Р, В, Nb, Ti Cr, Mo, Cu и Ni на поверхности стального листа в пределах 100 мкм от поверхности основного стального листа непосредственно под слоем покрытия.

Атмосфера в процессе предварительного окисления в области температур внутренней температуры отжиговой печи от 400°С или выше до 900°С или ниже предпочтительно содержит от 0,01% об. или более до 20% об. или менее O2, 1-50% об. Н2О и остальное один или два, или более из N2, СО и СО2 и случайные примеси. Концентрация О2 в атмосфере менее 0,01% об. делает невозможным окисление Fe. Более 20% об. приводит к высокой стоимости. Предпочтительно содержание Н2О составляет 1% об. или более для активизации окисления. 50% об. или менее является предпочтительной с точки зрения стоимости увлажнения.

Диапазон температур при предварительном окислении предпочтительно ограничен, как описано ниже. Внутренняя температура печи менее 400°С приводит к незначительному окислению Fe и отсутствию эффекта предварительного окисления, что делает невозможным предотвращение обогащения поверхности окисляющимся элементом, таким как Si и Mn, и вызывает ухудшение способности к восприятию покровного слоя. С другой стороны, более 900°С приводит к переокислению, что может привести к присутствию недостаточно восстановленной пленки оксида железа в процессе восстановительного отжига после предварительного окисления и возникновению дефекта от валков, вызванного налипанием переокисленного Fe с пода перекатной печи. Таким образом, диапазон температур внутренней температуры отжиговой печи при предварительном окислении предпочтительно составляет от 400°С или выше до 900°С или ниже.

Количество пленки оксида железа, сформированной на поверхности основного стального листа процессом предварительно окисления, 90% или более составляющих ее элементов являются Fe и О, предпочтительно ограничено диапазоном 0,03-2,0 г/м2 поверхности в зависимости от количества О. Кроме того, при ограничении диапазона температур предварительного окисления, когда количество окисления составляет менее 0,03 г/м2, обогащение поверхности окисляющимся элементом, таким как Si или Mn, не может быть предотвращено, и способность к восприятию покровного слоя ухудшается. С другой стороны, когда количество окисления более 2,0 г/м2 (переокисление), это может привести к присутствию недостаточно восстановленной пленки оксида железа в процессе восстановительного отжига после предварительного окисления и возникновению дефектов от валков, вызванного налипанием переокисленного Fe с пода перекатной печи. Таким образом, 0,03-2,0 г/м2 является предпочтительным.

При восстановительном отжиге после предварительного окисления диапазон температур внутренней температуры отжиговой печи от 600°С или выше до 950°С или ниже контролируют в атмосфере H2-N2 с точкой росы от -60°С или выше до 10°С или ниже, которая содержит 3% об. или более H2, восстанавливая тем самым пленку оксида железа с образованием активного восстановленного Fe в верхнем слое стального листа и одновременно вызывая внутреннее окисление окисляющегося элемента, такого как Si или Mn, в пределах 100 мкм поверхностного слоя стального листа.

Точка росы ниже -60°С или внутренняя температура печи более 950°С приводит к чрезмерному восстановлению оксида Fe и обогащению поверхности окисляющимся элементом, таким как Si и Mn, что приводит к ухудшению способности к восприятию покровного слоя. Точка росы выше 10°С, концентрация Н2 менее 3% об. или температура ниже 600°С приводят к снижению количества восстановленного оксида железа и присутствию невосстановленного вещества, которое вызывает формирование непокрытых участков. Время восстановительного отжига после предварительного окисления предпочтительно составляет 5 секунд или более. Менее 5 секунд приводит к снижению количества восстановленного оксида железа и присутствию невосстановленного вещества, которое вызывает образование непокрытых участков.

Атмосферу и температуру отжига стадии нагрева соответственно регулируют для активизации внутреннего окисления и минимизации обогащения поверхности окисляющимся элементом, таким как Si или Mn, создавая тем самым стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, который имеет превосходный внешний вид покрытия и коррозионную стойкость после дополнительной обработки. Термин "отличный внешний вид покрытия" относится к внешнему виду без открытых участков.

Другой пример способа осуществления внутреннего окисления окисляющегося элемента, такого как Si и Mn, в пределах 100 мкм от поверхности основного стального листа для снижения обогащения поверхности этими элементами в настоящем изобретении заключается в проведении восстановительного отжига в атмосфере с высокой точкой росы на стадии нагрева.

В настоящем изобретении на стадии нагрева нагрев предпочтительно проводят в диапазоне температур внутренней температуры отжиговой печи 650°С или выше и регулируют так, чтобы иметь газовую атмосферу H2-N2 с точкой росы от -10°С или выше до 10°С или ниже, которая содержит 3% об. или более Н2.

На стадии нагрева восстановительный отжиг в атмосфере с высокой точкой росы позволяет формировать 0,06-1,0 г/м2 поверхности оксида, по меньшей мере, одного из Fe, Si, Mn, Al, Р, В, Nb Ti, Cr, Mo, Cu и Ni на поверхности стального листа в пределах от 100 мкм от поверхности основного стального листа непосредственно под слоем покрытия.

Во-первых, на стадии нагрева восстановительная атмосфера H2-N2 увлажняется Н2О так, чтобы иметь высокую точку росы. Это позволяет Н2О разлагаться с образованием О2 при достижении внутренней температуры печи 600°С или более в восстановительной атмосфере, в которой поверхность стального листа, т.е. Fe, не окисляется. Получаемый О2 диффундирует в стальной лист и вступает в реакцию с окисляющимся элементом, таким как Si и Mn, в стальном листе в пределах 100 мкм поверхностного слоя стального листа. Другими словами, O2, получающийся разложением H2O при высокой температуре восстановительной атмосферы, вызывает внутреннее окисление окисляющегося элемента, такого как Si и Mn, в стальном листе в пределах 100 мкм поверхностного слоя стального листа. Это уменьшает обогащение поверхности окисляющимся элементом, таким как Si и Mn, и, следовательно, улучшает способность к восприятию покровного слоя.

Более конкретно, при отжиге и нанесении Al-Zn покрытия способом горячего окунания в непрерывном устройстве диапазон температур внутренней температуры отжиговой печи 650°С или выше на стадии нагрева необходим для внутреннего окисления окисляющегося элемента, такого как Si и Mn, в стальном листе в пределах 100 мкм поверхностного слоя стального листа, при этом диапазон температур регулируют так, чтобы иметь газообразную атмосферу H2-N2 с точкой росы от -10°С или выше до 10°С или ниже, которая содержит 3% об. или более H2. После дальнейшего нанесения покрытия полученный стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, содержит 0,06-1,0 г/м2 поверхности оксида, по меньшей мере, одного из Fe, Si, Mn, Al, Р, В, Nb, Ti Cr, Мо, Cu и Ni на поверхности стального листа в пределах 100 мкм от поверхности основного стального листа непосредственно под слоем покрытия.

Ниже приводится причина ограничения относящейся к атмосфере и диапазону температур внутренней температуры отжиговой печи 650°С или выше. Содержание менее 3% об. Н2 имеет низкий эффект восстановления и приводит к недостаточному восстановлению естественной оксидной пленки, то есть оксида Fe на поверхности стального листа, образуя непокрытые участки. Таким образом, содержание H2 составляет 3% об. или более. Хотя эффект восстановления может быть существенно повышен увеличением количества H2, это приводит к возрастанию стоимости. Таким образом, требуется менее 15% об.

Точка росы ниже -10°С приводит к кислородному потенциалу, который является недостаточным для внутреннего окисления окисляющегося элемента. С другой стороны, точка росы более 10°С может способствовать окислению Fe или износу стенок печи из-за конденсации H2O. Таким образом, желательно, чтобы точка росы составляла от -10°С или выше, и 10°С или ниже -5°С или более является более приемлемой.

Причина, по которой диапазон температур, в котором регулируют атмосферу с высокой точкой росы, внутренней температуры отжиговой печи от 650°С или выше, заключается в том, что внутреннее окисление Si или Mn происходит при температуре 650°С или выше. Для увеличения количества внутреннего оксида необходимо, чтобы температура начала внутреннего окисления выходила в регулируемый диапазон температур. Хотя контроль высокой точки росы при температуре менее 650°С не влияет на характеристики полученного стального листа с покрытием, более широкий диапазон температур, который необходимо контролировать, затрудняет операцию. Таким образом, нижний предел регулируемого диапазона температур с высокой точкой росы составляет 650°С, что является температурой начала внутреннего окисления.

Количество внутреннего оксида в настоящем изобретении относится к количеству внутреннего окисления (количество кислородных эквивалентов О) и может быть измерено "инфракрасным абсорбционным методом в импульсной плавильной печи". Количество внутреннего окисления в пределах 100 мкм поверхностного слоя стального листа определяется вычитанием содержания кислорода в материале (стальной лист) из общего количества окисления в направлении толщины стального листа. В настоящем изобретении, таким образом, концентрацию кислорода в стали измеряют после полировки 100 мкм поверхностных слоев на обеих сторонах высокопрочного стального листа после отжига. Измеренное значение считается OH содержанием кислорода в материале. Изменяют общую концентрацию кислорода в стали в направлении толщины стального листа после отжига и предполагают, что она является содержанием кислорода OI после внутреннего окисления. Содержание OI кислорода после внутреннего окисления стального листа и содержание OH кислорода в материале используют для вычисления разницы между OI и OH (=OI-OH). Разницу пересчитывают в значение на единицу площади поверхности (то есть 1 м2) (г/м2), которое считается количеством внутреннего окисления. Предварительное построение калибровочной кривой позволяет просто определить количественно содержание О рентгенофлюоресцентным методом. Может быть использован любой другой метод, который может определить количество внутреннего окисления.

Композиция стали, пригодная для стального листа с Al-Zn покрытием, нанесенным способом горячего окунания, согласно настоящему изобретению будет описана ниже. Хотя отсутствуют особые ограничения, для обеспечения стабильного изготовления и удовлетворительной обрабатываемости получаемых стальных листов в автомобильной промышленности следующие композиции стали являются предпочтительными. Далее единицей содержания каждого элемента композиции стали и единицей содержания каждого составляющего слоя покрытия являются "% мас.", которые просто выражаются "%", если не указано иное.

С: 0,01-0,18%

С улучшает технологичность, формируя мартенсит в качестве структуры стали. С этой целью 0,01% или более является предпочтительным. Однако более 0,18% может привести к ухудшению свариваемости. Таким образом, содержание С предпочтительно составляет от 0,01% или более до 0,18% или менее.

Si: 0,001-2,0%

Si является элементом, который эффективен для упрочнения стали и достижения хорошей технологичности материала. 0,001% или более является предпочтительным для достижения высокой прочности и обрабатываемости. При содержании менее 0,001% Si не всегда может быть достигнута высокая прочность. С другой стороны, более 2,0% может затруднить улучшение стойкости к отслаиванию покрытия при дополнительной обработке. Таким образом, содержание Si предпочтительно составляет от 0,001% или более до 2,0% или менее.

Mn: 0,1-3,0%

Mn является элементом, который эффективен для упрочнения стали. Для обеспечения превосходных механических характеристик и прочности содержание 0,1% или более является предпочтительным. Однако более 3,0% может затруднить обеспечение свариваемости, адгезии покрытия и баланса между прочностью и пластичностью. Таким образом, содержание Mn предпочтительно составляет от 0,1% или более до 3,0% или менее.

Al: 0,001-1,0%

Al добавляют для раскисления расплавленной стали. Содержание Al менее 0,001% редко позволяет достичь этой цели. 0,001% или более обеспечивает эффект раскисления расплавленной стали. Однако более 1,0% может увеличить затраты. Таким образом, содержание Al предпочтительно составляет от 0,001% или более до 1,0% или менее.

Р: 0,005-0,060% или менее

Р является одной из случайных примесей. Снижение содержания до менее 0,005% может увеличить затраты. Таким образом, 0,005% или более является предпочтительным. Однако более 0,060% Р может привести к ухудшению свариваемости, качества поверхности или адгезии покрытия. Таким образом, содержание Р предпочтительно составляет от 0,005% или более до 0,060% или менее.

S≤0,01%

S является одной из случайных примесей. Хотя нижний предел конкретно не ограничен, высокое содержание может привести к ухудшению свариваемости. Таким образом, 0,01% или менее является предпочтительным.

Для контроля баланса между прочностью и пластичностью при необходимости могут быть добавлены один или более элементов, выбранных из В: 0,001-0,005%, Nb: 0,005-0,05%, Ti: 0,005-0,05%, Cr: 0,001-1,0%, Mo: 0,05-1,0%, Cu: 0,05-1,0% и Ni: 0,05-1,0%. Причины для ограничения соответствующих количеств этих добавляемых элементов будут описаны ниже.

В: 0,001-0,005%

Менее 0,001% В редко обеспечивает промотирующее действие закалки. С другой стороны, более 0,005% приводит к ухудшению адгезии покрытия. Таким образом, если он присутствует, содержание В составляет от 0,001% или более до 0,005% или менее.

Nb: 0,005-0,05%

Менее 0,005% ниобия оказывает незначительное влияние на регулировку прочности. Менее 0,005% ниобия в сочетании с Mo дает небольшой эффект улучшения адгезии покрытия. С другой стороны, более 0,05% приводит к увеличению стоимости. Таким образом, если он присутствует, содержание Nb составляет от 0,005% или более до 0,05% или менее.

Ti: 0,005-0,05%

Менее 0,005% Ti оказывает незначительное влияние на регулировку прочности. С другой стороны, более 0,05% вызывает ухудшение адгезии покрытия. Таким образом, если он присутствует, содержание Ti составляет от 0,005% или более до 0,05% или менее.

Cr: 0,001-1,0%

Менее 0,001% Cr редко достигает эффекта закалки. С другой стороны, более 1,0% Cr вызывает обогащение поверхности, что приводит к ухудшению адгезии покрытия или свариваемости. Таким образом, если он присутствует, содержание Cr составляет от 0,001% или более до 1,0% или менее.

Mo: 0,05-1,0%

Менее 0,05% Mo оказывает незначительное влияние на регулировку прочности. Менее 0,05% Mo в сочетании с Nb, Ni или Cu оказывает незначительное влияние на улучшение адгезии покрытия. С другой стороны, более 1,0% приводит к увеличению стоимости. Таким образом, если он присутствует, содержание Mo составляет от 0,05% или более до 1,0% или менее.

Cu: 0,05-1,0%

Менее 0,05% Cu мало влияет на активизацию формирования остаточной γ-фазы. Менее 0,05% Cu в сочетании с Ni и Mo мало влияет на улучшение адгезии покрытия. С другой стороны, более 1,0% приводит к увеличению стоимости. Таким образом, если она присутствует, содержание Cu составляет от 0,05% или более до 1,0% или менее.

Ni: 0,05-1,0%

Менее 0,05% Ni мало влияет на активизацию формирования остаточной γ-фазы. Менее 0,05% Ni в сочетании с Cu и Мо дает небольшой эффект улучшения адгезии покрытия. С другой стороны, более 1,0% приводит к увеличению стоимости. Таким образом, если он присутствует, содержание Ni составляет от 0,05% или более до 1,0% или менее.

Остальное представлено Fe и случайными примесями.

Композиция слоя покрытия и структура слоя покрытия стального листа с Al-Zn покрытием, нанесенным способом горячего окунания, согласно настоящему изобретению, будут описаны ниже. Единицей содержания каждого элемента слоя композиции покрытия является "% мас.", которая просто выражается "%", если не указано иное.

Al: 20-95%

Стальной лист с покрытием согласно настоящему изобретению является стальным листом с Al-Zn покрытием, нанесенным способом горячего окунания, который содержит 20-95% Al в слое покрытия. 20% или более Al приводит к дендритной кристаллизации Al в верхней части слоя покрытия, который включает два слоя: фаза сплава на границе раздела между слоем покрытия и стальной подложкой и верхний слой, расположенный на фазе сплава. Таким образом, верхний слой включает одну часть, которая содержит в основном пересыщенный Zn и в которой Al кристаллизуется в виде дендритов, и другую часть между дендритами. Часть дендритной кристаллизации имеет слоистую структуру в направлении толщины слоя покрытия и структуру с отличной коррозионной стойкостью и обрабатываемостью. По этой причине нижний предел содержания Al составляет 20%. Для стабильного формирования такой структуры слоя покрытия содержание Al предпочтительно составляет 45% или более. Однако более 95% Al приводит к снижению количества цинка, который имеет эффект протекторной защиты Fe от коррозии, вызывая ухудшение коррозионной стойкости при воздействии на материал стальной основы. Таким образом, верхний предел содержания Al составляет 95%. В общем, меньшее количество нанесенного покрытия приводит к большей площади воздействия на материал стальной основы. Для достижения достаточной коррозионной стойкости даже при небольшом количестве нанесенного покрытия содержание Al предпочтительно составляет 85% или менее. В Al-Zn покрытии, нанесенном способом горячего окунания, увеличение содержания Al приводит к увеличению температуры ванны для нанесения покрытия (далее обозначаемая как температура ванны), что может привести к эксплуатационным проблемам. Однако вышеописанное содержание Al приводит к умеренной температуре ванны и не вызывает никаких проблем. По этой причине содержание Al в слое покрытия ограничено диапазоном 20-95% и предпочтительно находится в диапазоне 45-85% с точки зрения баланса между характеристиками (коррозионная стойкость, технологичность и т.п.) и процессом обработки. Более предпочтительный диапазон составляет 55-80%.

Zn: 10% или более

В настоящем изобретении содержание Zn в слое покрытия составляет предпочтительно 10% или более. Содержание Zn 10% или более приводит к образованию плотного продукта коррозии, который включает Al и Zn, в месте соединения и вызывает за счет цинка эффект протекторной анодной защиты от коррозии на подвергаемой воздействию железной основе в части, прошедшей дополнительную обработку, обеспечивая отличную коррозионную стойкость места соединения и коррозионную стойкость после дополнительной обработки. 50% или менее приводит к стабильному формированию плотного продукта коррозии, который содержит Al и Zn в месте соединения и, следовательно, является более предпочтительным. Более предпочтительный диапазон составляет 15-40%.

Са: 0,01-10% или Са + Mg: 0,01-10%

В настоящем изобретении слой покрытия содержит 0,01-10% Са. Альтернативно слой покрытия содержит 0,01-10% Са и Mg в сумме. Включение Са или Са и Mg в слой покрытия приводит к включению этих элементов в продукт коррозии, образующийся в месте соединения. Это стабилизирует продукт коррозии. Это также тормозит последующее развитие коррозии. Менее 0,01% Са или Са и Mg в сумме не может вызывать этот эффект. С другой стороны, эффект насыщается при более 10%. Кроме того, увеличение их содержания приводит к увеличению стоимости и сложности контроля композиции ванны. Таким образом, содержание Са или содержание Са и Mg в слое покрытия составляет от 0,01% или более до 10% или менее. Когда содержание Са или содержание Са и Mg составляет от более 2,00% до 10% или менее, твердое интерметаллическое соединение, которое содержит Са или Mg, описанное ниже, формируется в фазе Zn. Это является предпочтительным, поскольку это увеличивает твердость слоя покрытия и позволяет изготавливать стальной лист с покрытием, имеющим высокую стойкость к царапанию, в котором поверхность слоя покрытия устойчива к царапинам. Более предпочтительно содержание Са составляет 3,0% или более и содержание Са + Mg составляет 4,0% или более.

Массовое отношение Са к Zn (Ca/Zn): 0,5 или менее

В настоящем изобретении массовое соотношение Са к Zn (Ca/Zn) в слое покрытия предпочтительно составляет 0,5 или менее. При 0,5 или менее, в то время как Са стабилизирует продукт коррозии в месте соединения, протекторный анодный эффект цинка может быть достигнут в достаточной мере, что приводит к отличной коррозионной стойкости в месте соединения и коррозионной стойкости после дополнительной обработки. При 0,25 или менее может быть достигнут наибольший протекторный анодный эффект цинка. Таким образом, 0,25 или менее является более предпочтительным. Более предпочтительным диапазоном является 0,05-0,20.

Слой покрытия включает верхний слой и фазу сплава на границе раздела между слоем покрытия и основным стальным листом. Верхний слой предпочтительно содержит Са или Са и Mg. Когда слой покрытия включает фазу сплава на границе раздела между слоем покрытия и основным стальным листом и верхний слой расположен на фазе сплава и когда Са или Са и Mg в слое покрытия присутствует главным образом в верхнем слое, эти элементы могут в полной мере давать эффект стабилизации продукта коррозии. Са и Mg предпочтительно присутствуют в верхнем слое, а не фазе сплава на границе раздела, поскольку Са и Mg в верхнем слое могут стабилизировать продукт коррозии на ранней стадии коррозии и замедлять последующее развитие коррозии.

Фаза сплава и верхний слой в настоящем изобретении могут быть легко идентифицированы исследованием полированного поперечного сечения слоя покрытия с помощью сканирующего электронного микроскопа. Существует несколько методов полировки или травления поперечного сечения. Может быть использован любой способ, который используется при исследовании поперечного сечения слоя покрытия.

Присутствие Са или Са и Mg в верхнем слое может быть определено разрушающим анализом слоя покрытия, например, оптической эмиссионной спектроскопией тлеющего разряда. Са или Са и Mg, присутствующие в основном в верхнем слое, можно определить по распределению Са или Са и Mg в направлении толщины пленки покрытия, например, разрушающим анализом слоя покрытия, например, оптической эмиссионной спектроскопией тлеющего разряда. Использование оптической эмиссионной спектроскопии тлеющего разряда является только примером. Могут быть использованы любые методы определения присутствия и распределения Са или Са и Mg в слое покрытия.

Присутствие Са или Са и Mg в верхнем слое может быть определено обнаружением 90% или более всех зарегистрированных пиков Са или Са и Mg в верхнем слое, а не в фазе сплава на границе раздела, например, разрушающим анализом оптической эмиссионной спектроскопией тлеющего разряда слоя покрытия. Этот метод определения может быть любым методом регистрации распределения элементов в направлении глубины в слое покрытия и не имеет особых ограничений.

Для достижения эффекта стабилизации продукта коррозии в полном объеме, когда слой покрытия делится на равные части в направлении толщины от стороны поверхностного слоя и до стороны основного стального листа, Са или Са и Mg в слое покрытия предпочтительно присутствуют в большем количестве со стороны поверхностного слоя, чем со стороны основного стального листа. Са и Mg присутствующие в большем количестве со стороны поверхностного слоя могут привести к присутствию Са и Mg в продукте коррозии на ранней стадии коррозии, таким образом, дополнительно стабилизируя продукт коррозии.

Са или Са и Mg присутствующие в большем количестве со стороны поверхностного слоя, могут быть определены регистрацией более 50% всех обнаруженных пиков Са или Са и Mg со стороны поверхностного слоя, когда слой покрытия делится на равные части в направлении толщины со стороны поверхностного слоя и до стороны основного стального листа, например, разрушающим анализом слоя покрытия оптической эмиссионной спектроскопией тлеющего разряда. Этот метод определения может быть любым методом регистрации распределения элементов в направлении глубины в слое покрытия и не имеет особых ограничений.

Са или Са и Mg в слое покрытия предпочтительно образуют интерметаллическое соединение с одним или двумя, или большим числом элементов, выбранных из Zn, Al и Si. Так как фаза Al твердеет раньше, чем фаза Zn при формировании слоя покрытия, интерметаллическое соединение инкорпорировано в фазу Zn. Таким образом, Са или Mg в интерметаллическом соединении всегда сосуществует с Zn. В агрессивной среде это обеспечивает включение Са или Mg в продукт коррозии, образованный из Zn, который корродирует раньше, чем Al, тем самым еще более эффективно стабилизирует продукт коррозии на раннем этапе коррозии. Примеры интерметаллического соединения включают одно или два, или более из Al4Ca, Al2Ca, Al2CaSi2, Al2CaSi1,5, Ca3Zn, CaZn3, CaSi2, CaZnSi, Al3Mg2, MgZn2 и Mg2Si. Они являются подходящими с точки зрения стабилизации продукта коррозии. В частности, интерметаллическое соединение предпочтительно содержит Si, потому что избыток Si в слое покрытия образует не-твердорастворный Si в верхнем слое, что может предотвратить ухудшение обрабатываемости при изгибе (90° или 2Т изгиб при дополнительной обработке). В частности, Al2CaSi2 и/или Al2CaSi1,5, которые являются интерметаллическими соединениями, получающимися наиболее просто при Al: 25-95% мас., Са: 0,01-10% мас., Si: около 3% мас. относительно Al, наиболее предпочтительны, так как избыток Si в слое покрытия образует нетвердорастворный Si в верхнем слое, что может предотвратить ухудшение обрабатываемости при изгибе (90° или 2Т изгиб при дополнительной обработке), как описано выше.

Способ определения, образуют ли Са или Са и Mg интерметаллическое соединение с одним или двумя, или большим числом элементов, выбранных из Zn, Al и Si, может быть способом обнаружения интерметаллического соединения анализом широкоугольной рентгеновской дифракцией поверхности стального листа с покрытием или способ обнаружения интерметаллического соединения электронографией поперечного сечения слоя покрытия в просвечивающем электронном микроскопе. Могут быть использованы любые другие методы, которые могут регистрировать интерметаллическое соединение.

Далее будет описан способ изготовления стального листа с Al-Zn покрытием, нанесенным способом горячего окунания, согласно настоящему изобретению. Проводят горячую и затем холодную прокатку стали для формирования стального листа. Стальной лист затем подвергают отжигу и проводят нанесение Al-Zn покрытия способом горячего окунания на стадии нагрева на оборудовании для непрерывного нанесения покрытия горячим окунанием. В этом случае в настоящем изобретении предпочтительно диапазон температур внутренней температуры отжиговой печи на стадии нагрева от 400°С или более до 900°С или менее регулируется так, чтобы иметь атмосферу, содержащую от 0,01% об. или более до 20% об. или менее O2, и диапазон температур внутренней температуры отжиговой печи от 600°С или более до 950°С или менее регулируется так, чтобы иметь газовую атмосферу H2-N2, которая имеет точку росы от -60°С или выше до 10°С или ниже и которая содержит 3% об. или более Н2. Альтернативно диапазон температур внутренней температуры отжиговой печи 650°С или более предпочтительно регулируют так, чтобы иметь газовую атмосферу H2-N2, которая имеет точку росы от -10°С или выше до 10°С или ниже и которая содержит 3% об. или более Н2. В ванне для нанесения покрытия содержание Al составляет 25-95% мас. или содержание Са или Са и Mg составляет 0,01-10% мас.

Горячая прокатка

Могут быть использованы общеизвестные условия.

Декапирование

За горячей прокаткой предпочтительно следует декапирование. Вторичную окалину, образующуюся на поверхности, удаляют процессом декапирования перед холодной прокаткой. Условия декапирования особенно не ограничены.

Холодная прокатка

Обжатие предпочтительно составляет от 40% или более до 80% или менее. Обжатие менее 40% приводит к снижению температуры рекристаллизации и имеет тенденцию к ухудшению механических свойств. С другой стороны, обжатие более 80% приводит к увеличению стоимости прокатки, а также увеличению обогащения поверхности при отжиге и поэтому может вызвать ухудшение способности к восприятию покровного слоя.

Стадия нагрева

Холоднокатаный стальной лист отжигают на стадии нагрева до нанесения Al-Zn покрытия способом горячего окунания.

В отжиговой печи на стадии нагрева за процессом нагрева стального листа до заданной температуры в зоне нагрева следует процесс выдержки стального листа в зоне выдержки при заданной температуре в течение заданного времени. Как описано выше, на стадии нагрева отжиг предпочтительно выполняют в диапазоне температур внутренней температуры отжиговой печи от 400°С или выше до 900°С или ниже, чтобы иметь атмосферу, содержащую от 0,01% об. или более до 20% об. или менее О2, и диапазон температур внутренней температуры отжиговой печи от 600°С или выше до 950°С или ниже затем регулируется так, чтобы иметь газовую атмосферу H2-N2, которая имеет точку росы от -60°С или выше до 10°С или ниже и которая содержит 3% об. или более Н2.

Диапазон температур внутренней температуры отжиговой печи 650°С или выше предпочтительно регулируют так, чтобы иметь газовую атмосферу H2-N2, которая имеет точку росы от -10°С или выше до 10°С или ниже и которая содержит 3% об. или более Н2.

Нанесение покрытия горячим окунанием

Стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, согласно настоящему изобретению может быть изготовлен на оборудовании непрерывного нанесения покрытия горячим окунанием. В ванне для нанесения покрытия содержание Al составляет 25-95% мас. и содержание Са или содержание Са и Mg составляет 0,01-10% мас. Массовое отношение Ca/Zn содержания Са к содержанию Zn в ванне для нанесения покрытия предпочтительно составляет 0,50 или менее. Содержание Zn составляет предпочтительно 10% мас. или более. Содержание Al предпочтительно составляет 45-85% мас. Это также является одним из наиболее важных требований в настоящем изобретении. Ванна для нанесения покрытия с такой композицией может быть использована для изготовления стального листа с Al-Zn покрытием, нанесенным способом горячего окунания. Для уменьшения чрезмерного роста фазы сплава, содержание Si в ванне для нанесения покрытии обычно соответствует около 3% мас. Al, предпочтительно 1,5-10% мас. Al. В дополнение к Al, Zn, Са, Mg и Si, описанным выше, ванна для нанесения покрытия на стальной лист с покрытием согласно настоящему изобретению может включать другие элементы, например Sr, V, Mn, Ni, Co, Cr, Ti, Sb, Са, Мо или В, при условии, что они не ухудшают положительный эффект настоящего изобретения.

Способ изготовления стального листа с Al-Zn покрытием, нанесенным способом горячего окунания, который содержит слой покрытия, который включает фазу сплава на границе раздела между слоем покрытия и основным стальным листом, и верхний слой, расположенный на фазе сплава, и в котором Са или Са и Mg в слое покрытия присутствуют главным образом в верхнем слое, может быть любым способом при условии, что Са или Са и Mg в основном могут присутствовать в верхнем слое. Например, скорость охлаждения после нанесения покрытия может быть увеличена для уменьшения образования фазы сплава, уменьшая тем самым остаточное содержание Са или Са и Mg в фазе сплава. В этом случае скорость охлаждения после нанесения покрытия составляет предпочтительно 10°С/с или более.

Способ изготовления стального листа с Al-Zn покрытием, нанесенным способом горячего окунания, в котором большее количество Са или Са и Mg в слое покрытия присутствует на стороне поверхностного слоя, чем на стороне основного стального лиса, когда покрывающий слой разделен на равные части в направлении толщины со стороны поверхностного слоя и до стороны основного стального листа, может быть любым способом при условии, что большее количество Са и Mg может присутствовать на стороне поверхностного слоя, чем на стороне основного стального листа, когда слой покрытия разделен на равные части в направлении толщины со стороны поверхностного слоя и до стороны основного стального листа. В примере способа реакция кристаллизации проходит от стороны слоя основного стального листа в сторону поверхностного слоя, чтобы вытеснить Са или Са и Mg к стороне поверхностного слоя в ходе кристаллизации. Это может быть достигнуто на стадии охлаждения после нанесения покрытия известной операцией непрерывного нанесения покрытия горячим окунанием.

Температуру стального листа, погруженного в ванну для нанесения покрытия (далее обозначаемая как температура погруженного листа), предпочтительно регулируют в диапазоне ±20°С от температуры ванны для нанесения покрытия так, чтобы предотвратить изменение температуры ванны в процессе операции непрерывного нанесения покрытия горячим окунанием.

Таким образом, может быть изготовлен стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, согласно настоящему изобретению. Стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, согласно настоящему изобретению предпочтительно включает слой Al-Zn покрытия, нанесенного горячим окунанием, в котором количество покрытия сцепленного с поверхностью стального листа предпочтительно составляет 20-120 г/м2 поверхности. Трудно обеспечить коррозионную стойкость при менее 20 г/м2. С другой стороны, более 120 г/м2 вызывает ухудшение стойкости к отслаиванию покрытия. Поверхность основного стального листа непосредственно под слоем покрытия имеет следующие структурные характеристики.

0,06-1,0 г/м2 поверхности внутреннего оксида, по меньшей мере, одного из Fe, Si, Mn, Al, P, В, Nb, Ti, Cr, Mo, Cu и Ni формируют на поверхности стального листа в пределах 100 мкм от поверхности основного стального листа непосредственно под слоем Al-Zn покрытия.

Стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, может включать пленку, полученную химической конверсионной обработкой, и/или пленку покрытия, включающую органическую смолу, на его поверхности, чтобы сформировать стальной лист с обработанной поверхностью. Пленка, полученная химической конверсией, может быть сформирована обработкой хроматом или химической конверсионной обработкой без хрома, при которой хроматсодержащая жидкость для обработки или жидкость для химической конверсии без хрома наносится и сушится при температуре стального листа 80-300°С без промывки водой. Пленка, полученная химической конверсией, может быть однослойной или многослойной. Многослойная пленка может быть сформирована путем выполнения нескольких химических конверсионных обработок.

Кроме того, однослойная или многослойная пленка покрытия, содержащая органическую смолу, может быть сформирована на поверхности слоя покрытия или может быть пленкой, полученной химической конверсией. Примеры пленки покрытия включают пленки покрытия полиэфирной смолы, пленки покрытия эпоксидной смолы, пленки покрытия акриловой смолы, пленки покрытия уретановой смолы и пленки покрытия фторполимера. Могут быть использованы некоторые из этих смол, модифицированные другой смолой, например пленки покрытия эпоксидной смолы модифицированной полиэфиром. Если необходимо, в эти смолы могут быть добавлены отверждающий агент, катализатор отверждения, пигмент и/или присадки.

Способ нанесения покрытия для формирования пленки покрытия может быть, но без ограничения, нанесением покрытия валиком, нанесением покрытия поливом или распылением. Краска, которая содержит органическую смолу, может быть нанесена и высушена нагревом, например, сушкой горячим воздухом, инфракрасным нагревом или индукционным нагревом для формирования пленки покрытия.

Способ изготовления вышеописанного поверхностно обработанного стального листа является не ограничивающим примером.

Примеры

Настоящее изобретение будет далее описано в следующих примерах.

Горячекатаный стальной лист с композицией стали, представленной в таблице 1, декапируют и после удаления вторичной окалины подвергают холодной прокатке при обжатии 50% для формирования холоднокатаного стального листа толщиной 1,0 мм.

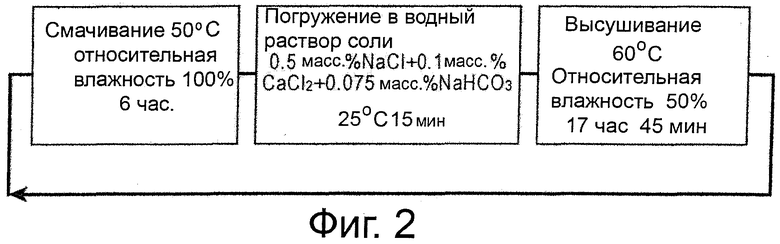

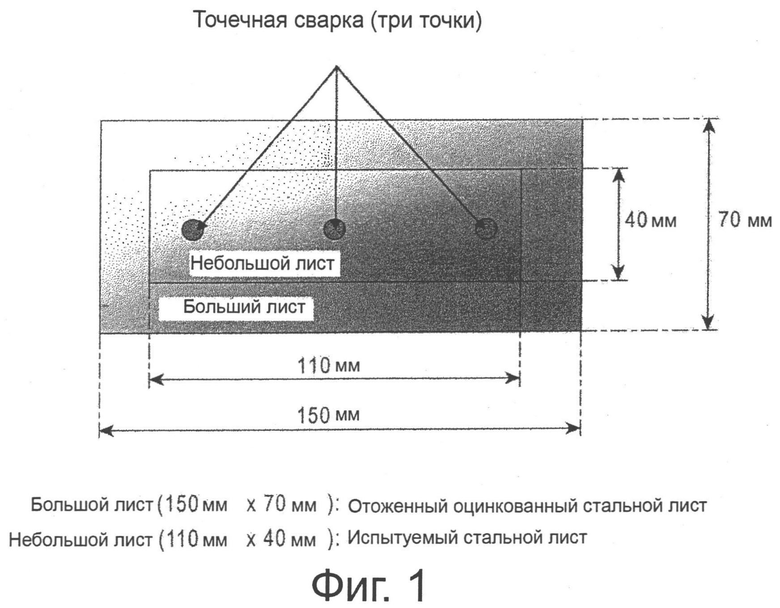

Холоднокатаный стальной лист затем пропускают через устройство непрерывного нанесения горячим окунанием для изготовления стального листа с Al-Zn покрытием, нанесенным способом горячего окунания. В таблице 2 приведена композиция ванны для нанесения покрытия (содержание Al, Zn, Si, Са или Mg и содержание Са и Mg в ванне для нанесения покрытия такое же, что и в слое покрытия). Таблицы 3 и 4 представляют режим изготовления в устройстве для непрерывного нанесения покрытий горячим окунанием. №№1-56 включают процесс предварительного окисления до восстановительного отжига на стадии нагрева. №№57-67 включают восстановительный отжиг в атмосфере с высокой точкой росы.

Производительность линии составляет 100 м/мин. Количество покрытия регулируют струйным способом. Температуру погружаемого листа в ванну для нанесения покрытия регулируют между температурой ванны для нанесения покрытия и температурой ванны для нанесения покрытия +5°С. Скорость охлаждения после нанесения покрытия составляет 15°С/с.

Стальной лист с Al-Zn покрытием, нанесенным горячим окунанием, проверяют на предмет внешнего вида покрытия (наличие непокрытых участков), коррозионной стойкости места соединения, коррозионной стойкости после дополнительной обработки и механических характеристик. Определяют количество оксида (количество внутреннего окисления) в пределах 100 мкм от поверхности поверхностного слоя основного стального листа непосредственно под слоем покрытия и процентное содержание Са и Mg в верхнем слое покрытия. Метод измерения и критерии оценки описаны ниже.

Внешний вид покрытия

Внешний вид покрытия оценивают визуально. Отсутствие непокрытых частей (части без покрытия) рассматривается как удовлетворительный внешний вид (символ О) и наличие непокрытых участков (части без покрытия) рассматривается как дефектный внешний вид (символ X).

Когда внешний вид покрытия считается дефектным внешним видом (символ X), коррозионная стойкость места соединения, механические характеристики и процентное содержание Са и Mg в верхнем слое не оценивают.

Коррозионная стойкость места соединения

Что касается коррозионной стойкости места соединения, как показано на фиг.1, покрытую поверхность отожженного оцинкованного стального листа (большой лист) с количеством покрытия 45 г/м2 поверхности и поверхность стального листа с Al-Zn покрытием, нанесенным способом горячего окунания (небольшой лист: тестируемый стальной лист), на котором сформирован слой покрытия, соединяют с помощью точечной сварки для формирования ламинированного листа. Ламинированный лист затем подвергают химической конверсионной обработке (фосфат цинка 2,0-3,0 г/м2) и электроосаждению покрытия (толщина пленки 20±1 мкм) и проводят цикл испытаний коррозионной стойкости, представленный на фиг.2. Испытания коррозионной стойкости начинают со смачивания. После 150 циклов оценивают коррозионную стойкость места соединения как описано ниже. Место соединения испытуемого образца, подвергнутого испытанию коррозионной стойкости, разъединяют для удаления пленки покрытия и ржавчины. Глубину коррозии основного стального листа измеряют с помощью микрометра. Коррелированную часть испытуемого образца разделяют на 10 сегментов, имеющих размер 20 мм × 15 мм. Максимальную глубину коррозии каждого сегмента определяют как разность между толщиной слоя некорродированной части и корродированной части. Статистический анализ экстремальных значений проводят с применением распределения Гумбеля данных по максимальной глубине коррозии каждой секции для определения наиболее частых значений максимальной глубины коррозии.

Коррозионная стойкость после дополнительной обработки

Что касается коррозионной стойкости после дополнительной обработки, три испытуемых образца (100 мм × 100 мм) каждого из стальных листов с Al-Zn покрытием, нанесенным способом горячего окунания, подвергают изгибу 90° и 2Т. Без химической конверсионной обработки или нанесения покрытия, только обрезную кромку каждого испытуемого образца защищают изоляцией. Затем проводят цикл испытаний коррозионной стойкости, как показано на фиг.2. Испытания коррозионной стойкости начинают со смачивания. После 30 циклов оценивают коррозионную стойкость после дополнительной обработки, как описано ниже.

90° изгиб проводят гибочным прессом в соответствии с JIS Z 2248 1996 так, чтобы испытуемая лицевая поверхность выходила наружу. 2Т изгиб проводят методом намотки в соответствии с JIS Z 2248 1996 так, чтобы испытуемая поверхность выходила наружу, в то же время вводят два стальных листа, каждый из которых имеет ту же толщину что и испытуемый образец.

Внешний вид наружной изогнутой части стального листа после испытания на коррозионную стойкость оценивают визуально. Отсутствие красной ржавчины считается удовлетворительным (символ О) и наличие красной ржавчины считается дефектным (символ X). Когда коррозионная стойкость изгиба 90° и коррозионная стойкость после изгиба 2Т являются удовлетворительными (символ О), коррозионная стойкость после дополнительной обработки считается превосходной (символ  : двойной круг). Когда коррозионная стойкость при изгибе 90° или коррозионная стойкость после 2Т изгиба является удовлетворительной (символ О), коррозионная стойкость после дополнительной обработки считается хорошей (символ О). Когда коррозионная стойкость при изгибе 90° и коррозионная стойкость после изгиба 2Т является дефектной (символ X), коррозионная стойкость после дополнительной обработки считается плохой (символ X).

: двойной круг). Когда коррозионная стойкость при изгибе 90° или коррозионная стойкость после 2Т изгиба является удовлетворительной (символ О), коррозионная стойкость после дополнительной обработки считается хорошей (символ О). Когда коррозионная стойкость при изгибе 90° и коррозионная стойкость после изгиба 2Т является дефектной (символ X), коррозионная стойкость после дополнительной обработки считается плохой (символ X).

Механические характеристики

Что касается механических характеристик, JIS №5 испытуемый образец для испытания на растяжение отбирают из образца в направлении, перпендикулярном направлению прокатки. Испытание на растяжение проводят в соответствии с JIS Z 2241 1998 при скорости траверсы 10 мм/мин для определения предела прочности на разрыв (TS (МПа)) и относительного удлинения (Е1 (%)). Образцы для испытаний с TS×E1≥18000 имеют превосходные механические характеристики.

Количество внутреннего окисления в пределах 100 мкм от поверхности непосредственно под слоем покрытия измеряют "инфракрасным абсорбционным методом в импульсной плавильной печи". Как описано выше, содержание OI кислорода во всем стальном листе и содержание OH кислорода в материале используют для вычисления разницы между OI и OH (=OI-OH). Разницу пересчитывают в расчете на единицу площади поверхности (то есть 1 м2) (г/м2), которая считается количеством внутреннего окисления.

Что касается процентного содержания Са и Mg в верхнем слое слоя покрытия, на 4 мм ⌀ поверхности слоя покрытия проводят анализ в направлении толщины слоя покрытия оптической эмиссионной спектроскопией тлеющего разряда для определения распределения Са или Са и Mg в направлении толщины слоя покрытия. Более конкретно, время в секундах (время распыления), проходящее до достижения сигнала определяемой интенсивности Са и Mg, значения определенного для основного стального листа, рассматривают как толщину слоя покрытия. Время в секундах (время распыления), прошедшее до точки перегиба определяемой интенсивности сигнала Са и Mg, рассматривают как толщину верхнего слоя. Когда слой покрытия содержит Са, определяют процентное содержание Са в верхнем слое относительно общего содержания кальция и магния во всем слое покрытия (отношение объединенных значений определенных интенсивностей). Когда слой покрытия содержит Са и Mg, определяют процентное содержание Са и Mg в верхнем слое относительно Са и Mg во всем слое покрытия (отношение объединенных значений определенных интенсивностей).

Таблицы 3 и 4 (см. в конце описания) представляют различные характеристики стального листа с Al-Zn покрытием, изготовленным таким образом, и режим производства.

пример

Таблицы 1-4 показывают, что примеры дают стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, с превосходным внешним видом покрытия. Также таблицы показывают, что наиболее часто встречающееся значение максимальной глубины коррозии при 150 циклах испытаний коррозионной стойкости составляет менее 0,5 мм, указывающее на превосходную коррозионную стойкость места соединения. Таблицы также показывают, что примеры дают стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, имеющий высокую коррозионную стойкость после дополнительной обработки. В зависимости от композиции стали и условий отжига может быть изготовлен стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, с отличными механическими характеристики. Из-за недостаточного предварительного окисления в сравнительных примерах №№10-17 не может пройти внутреннее окисление даже при восстановительном отжиге и происходит обогащение поверхности окисляющимися элементами, что приводит к образованию непокрытых участков и плохому внешнему виду покрытия. В №63 также не может пройти достаточное внутреннее окисление и происходит обогащение поверхности окисляющимися элементами, что приводит таким образом к образованию непокрытых участков и плохому внешнему виду покрытия. В №№10, 17 и 63 количество внутреннего окисления менее 0,06 г/м2 и, следовательно, имеет плохую коррозионную стойкость после дополнительной обработки.

Промышленная применимость

Стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, в соответствии с настоящим изобретением имеет превосходный внешний вид покрытия, коррозионную стойкость места соединения и коррозионную стойкость после дополнительной обработки. В частности, стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, согласно настоящему изобретению применительно к высокопрочной стали может быть использован в качестве поверхностно обработанного стального листа для снижения веса и увеличения прочности кузовов автомобилей. В дополнение к автомобилям, стальной лист с Al-Zn покрытием, нанесенным способом горячего окунания, согласно настоящему изобретению может быть использован в самых различных областях, таких как бытовые электроприборы и конструкционные материалы, в качестве поверхностно обработанного стального листа, в котором предотвращается ржавление материала стального листа.

Изобретение относится к области металлургии, а именно к стальному листу с Al-Zn покрытием, нанесенным способом горячего окунания. Содержание Al в слое Al-Zn покрытия составляет 20-95 мас.%. Содержание Са или Ca и Mg в слое Al-Zn покрытия составляет 0,01-10 мас.%. Поверхностный слой стального листа в пределах 100 мкм от поверхности основного стального листа непосредственно под слоем Al-Zn покрытия содержит слой оксида в сумме 0,06-1,0 г/м2 поверхности по меньшей мере одного из Fe, Si, Mn, Al, Р, В, Nb, Ti Cr, Mo, Cu и Ni. Лист обладает высокой коррозионной стойкостью и превосходным внешним видом покрытия. 2 н. и 6 з.п. ф-лы, 2 ил., 4 табл., 1 пр.

1. Стальной лист с Al-Zn покрытием, нанесенным горячим окунанием, который включает слой Al-Zn покрытия с содержанием Al от 20 до 95 мас.% на поверхности стального листа, при этом слой Al-Zn покрытия содержит от 0,01 до 10 мас.% Са, а поверхностный слой стального листа в пределах 100 мкм от поверхности основного стального листа непосредственно под слоем Al-Zn покрытия содержит оксид в сумме 0,06-1,0 г/м2 поверхности по меньшей мере одного из Fe, Si, Mn, Al, Р, В, Nb, Ti, Cr, Mo, Cu и Ni.

2. Стальной лист с Al-Zn покрытием, нанесенным горячим окунанием, который включает слой Al-Zn покрытия с содержанием Al от 20 до 95 мас.% на поверхности стального листа, при этом слой Al-Zn покрытия содержит от 0,01 до 10 мас.% Са и Mg в сумме, а поверхностный слой стального листа в пределах 100 мкм от поверхности основного стального листа непосредственно под слоем Al-Zn покрытия содержит оксид в сумме 0,06-1,0 г/м2 поверхности по меньшей мере одного из Fe, Si, Mn, Al, Р, В, Nb, Ti, Cr, Mo, Cu и Ni.

3. Стальной лист с Al-Zn покрытием по п.1 или 2, в котором массовое отношение Са к Zn (Ca/Zn) в слое Al-Zn покрытия составляет 0,5 или менее.

4. Стальной лист с Al-Zn покрытием по п.1 или 2, в котором содержание Zn в слое Al-Zn покрытия составляет 10 мас.% или более.

5. Стальной лист с Al-Zn покрытием по п.3, в котором содержание Zn в слое Al-Zn покрытия составляет 10 мас.% или более.

6. Стальной лист с Al-Zn покрытием по любому из пп.1, 2 или 5, в котором содержание Al в слое Al-Zn составляет от 45 до 85 мас.%.

7. Стальной лист с Al-Zn покрытием по п.3, в котором содержание Al в слое Al-Zn составляет от 45 до 85 мас.%.

8. Стальной лист с Al-Zn покрытием по п.4, в котором содержание Al в слое Al-Zn составляет от 45 до 85 мас.%.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ЦИНКОВЫМ СПЛАВОМ, НАНЕСЕННЫМ СПОСОБОМ ГОРЯЧЕГО ЦИНКОВАНИЯ ПОГРУЖЕНИЕМ В РАСПЛАВ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2384648C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2015-03-20—Публикация

2011-11-25—Подача