Изобретение предназначено для одновременной автоматической обработки корпусных деталей с двух сторон в условиях мелкосерийного производства.

Известны двусторонние обрабатывающие Центры, в которых изделие устанавливается на столе, выполненном в виде вертикально Перемещающегося ползуна, проходящего сквозь продольный стол.

Однако такие центры не обладают достаточной жесткостью, что снижает точность обработки.

Цель изобретения - повышение жесткости обрабатывающего центра и его точностных показателей.

Для этого предлагаемый центр снабжен закрепленным на подъемной платформе подвижным порталом, между боковыми стойками которого перемещается продольный стол с изделием. На внешних сторонах портала расположены вертикальные направляющие, контактирующие с роликами, оси вращения которых расположены в одной горизонтальной плоскости с осями шпинделя исполнительных механизмов и закреплены на стойках неподвижного портала.

Расположение датчика вертикального перемещения на линии пересечения вертикальных плоскостей, одна из которых проходит через ось шпинделей, а вторая является плоскостьро

симметрии продольно-подъемного стола, позволяет устранить влияние перекосов в перпендикулярной к осям шпинделей плоскости на точность позиционирования и снизить влияние на этот показатель перекосов в вертикальной плоскости, проходящей через оси шпинделей. Центр снабжен подъемной платформой, шарнирно связанной с основанием.

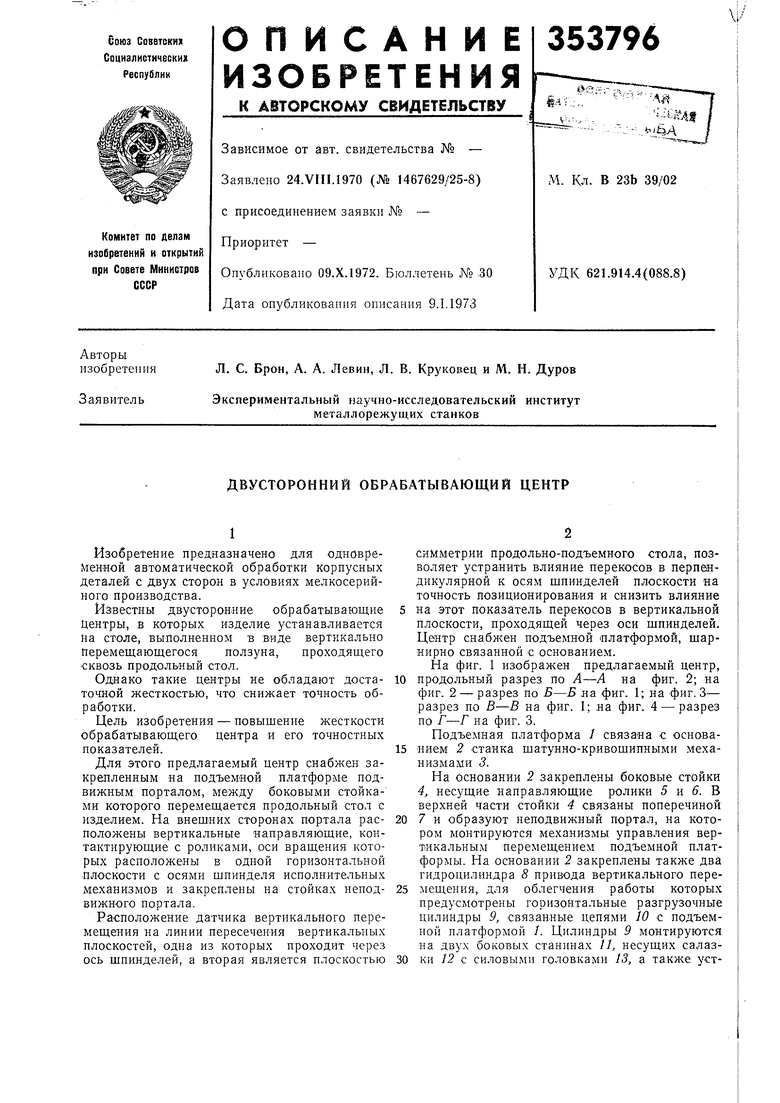

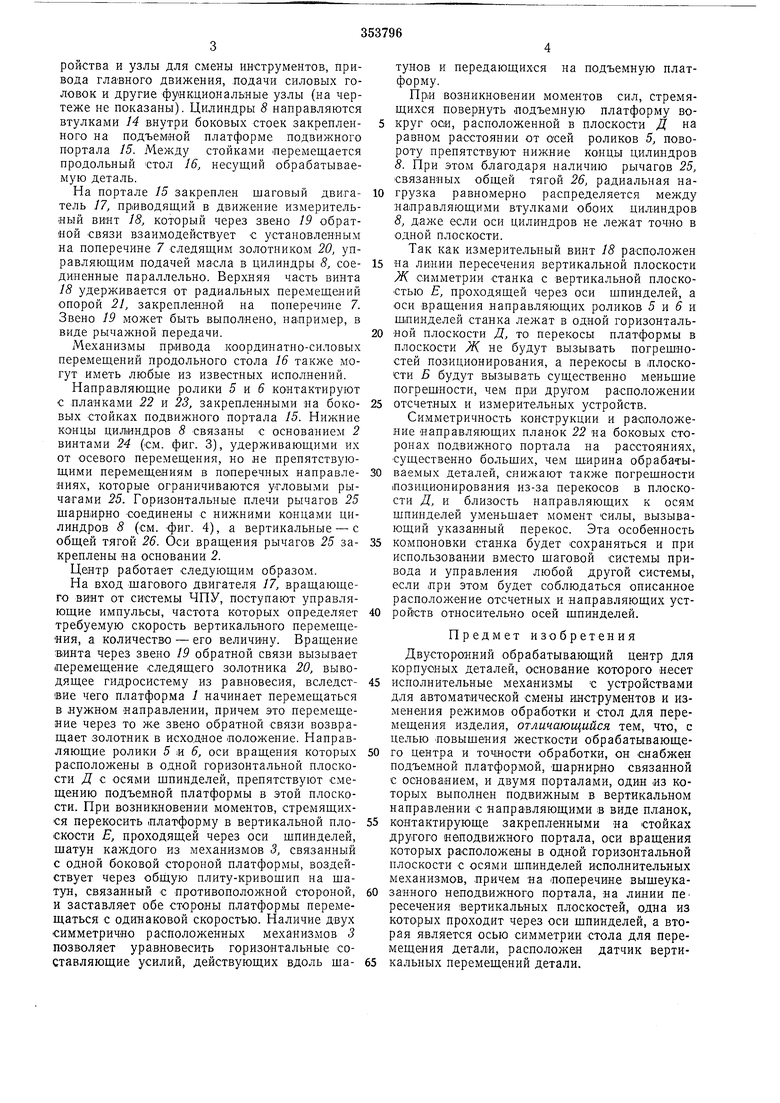

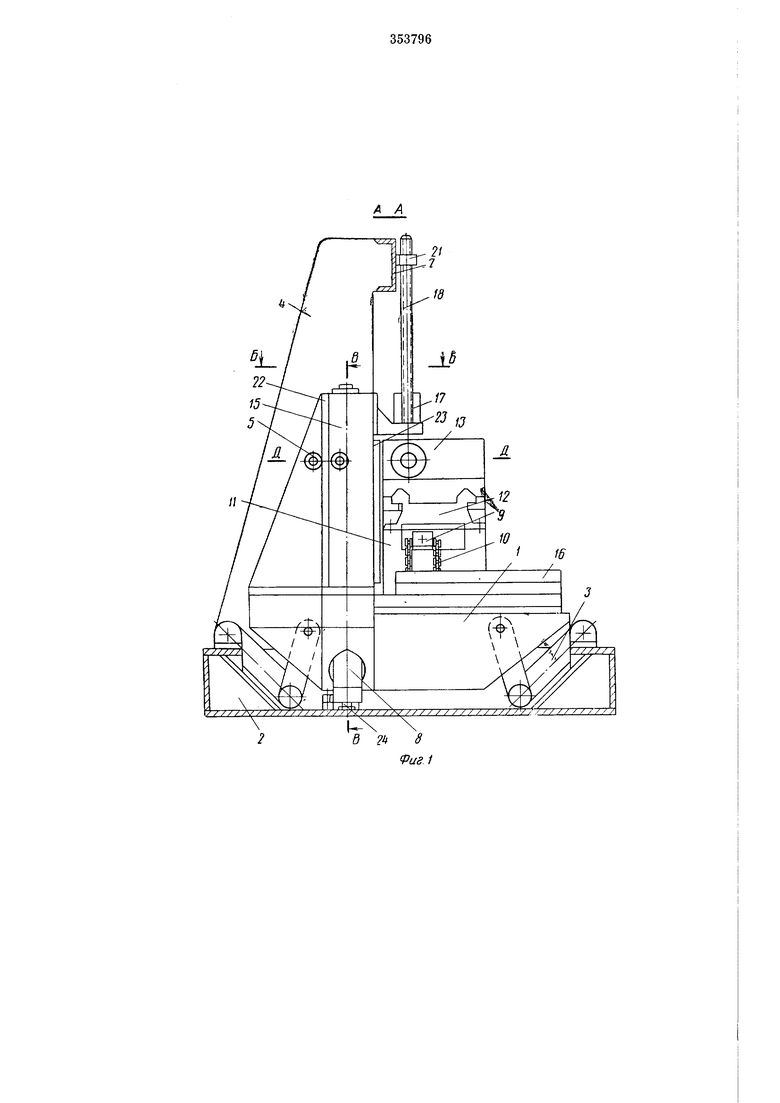

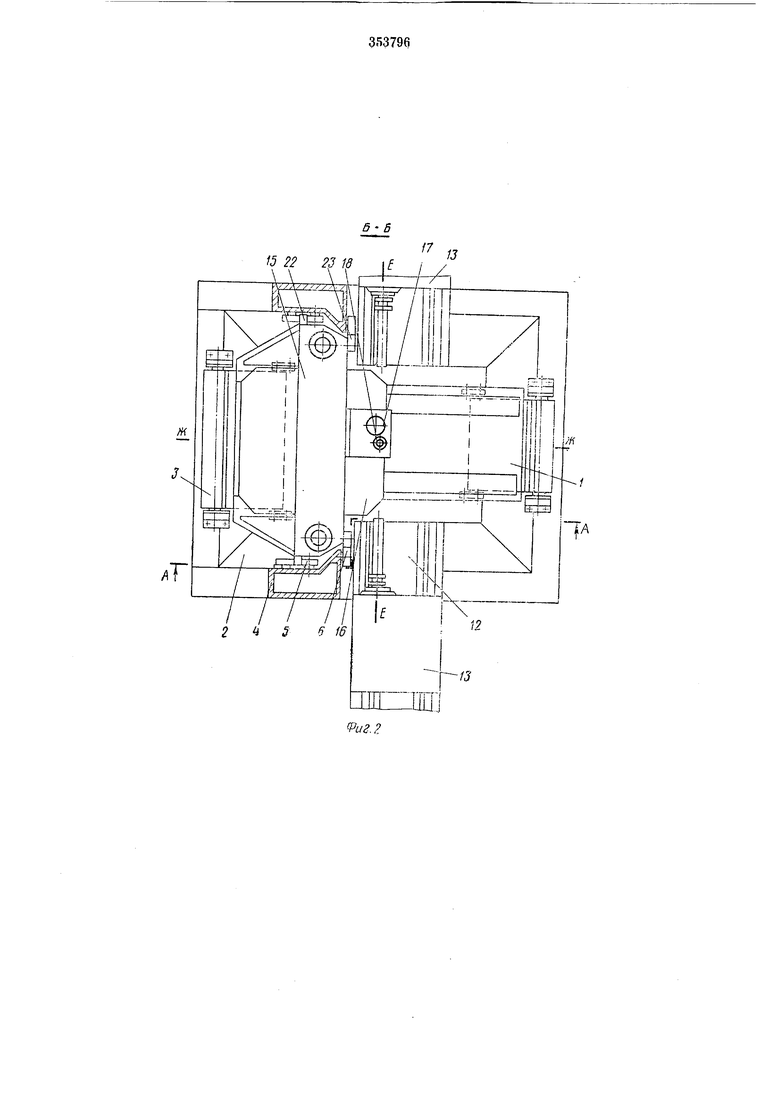

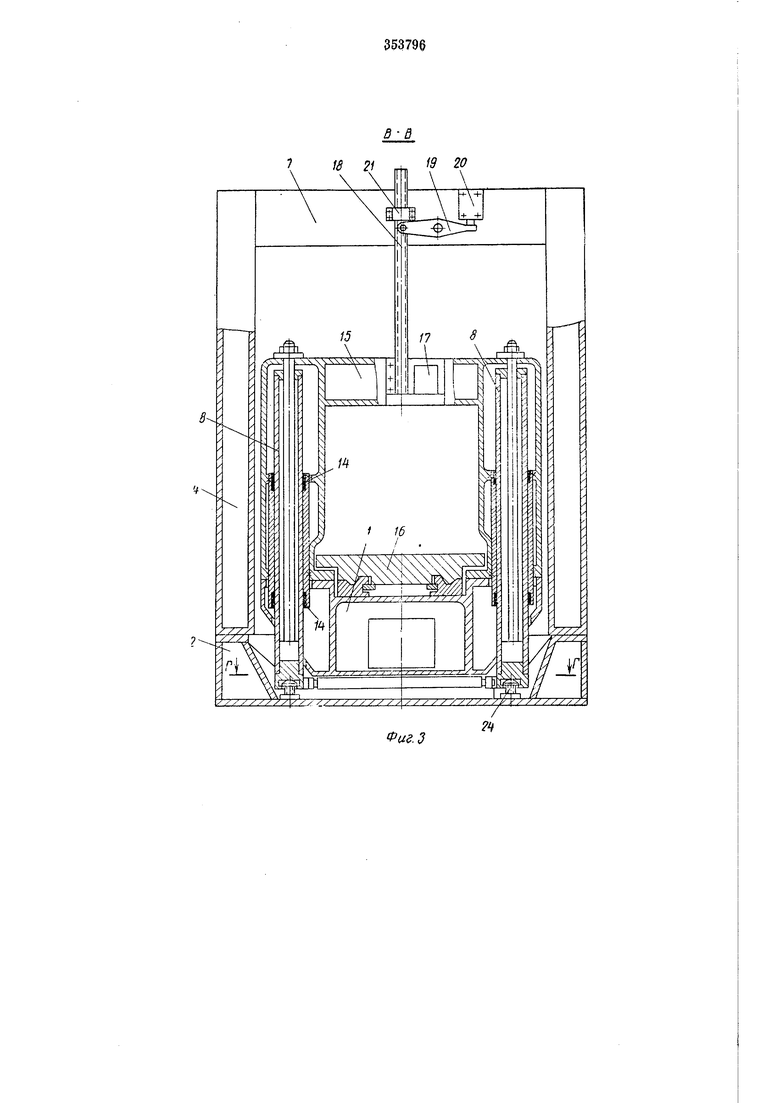

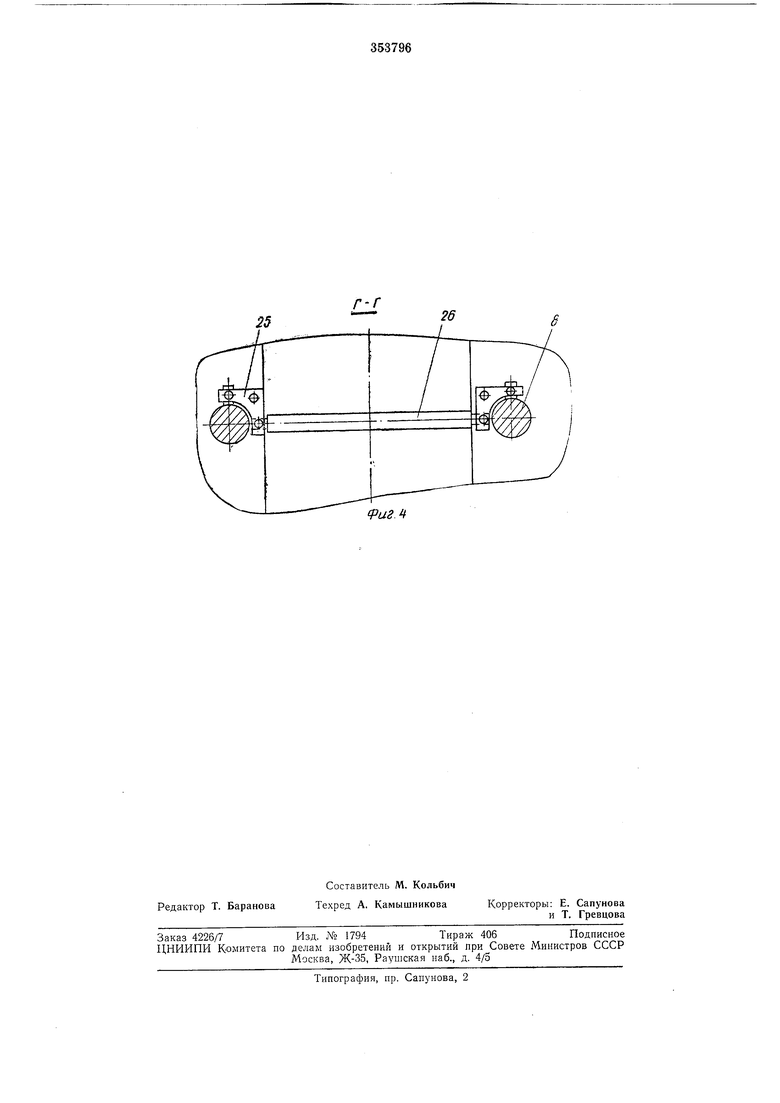

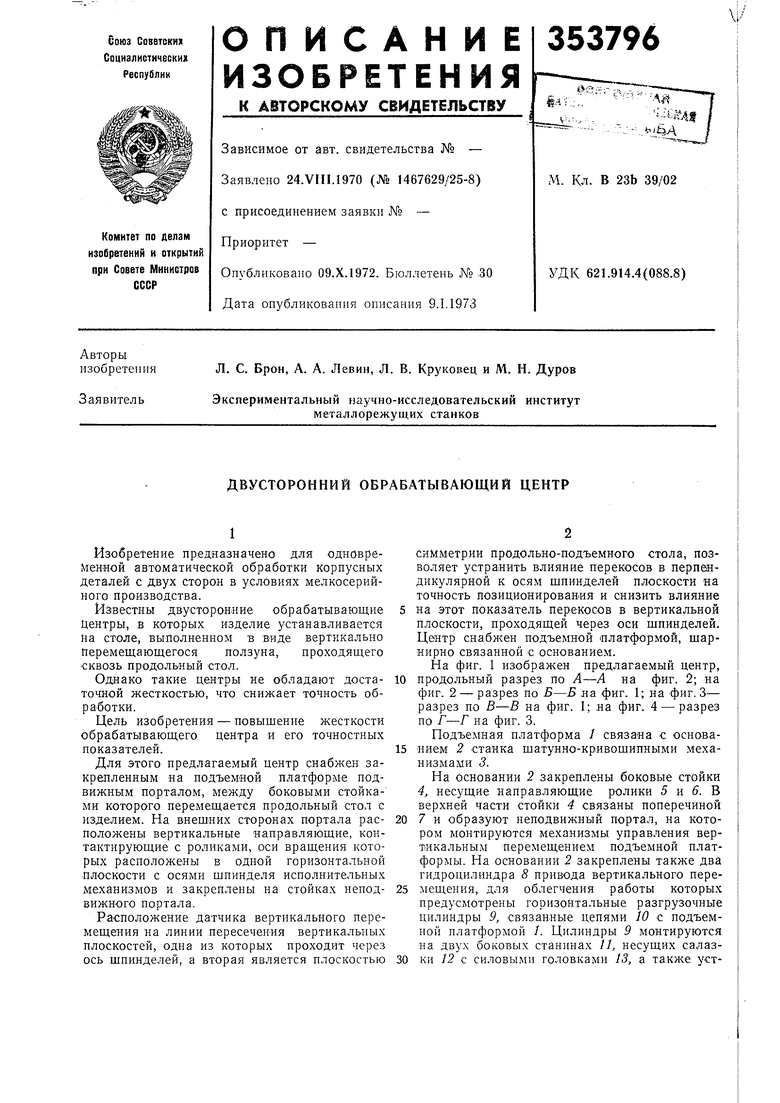

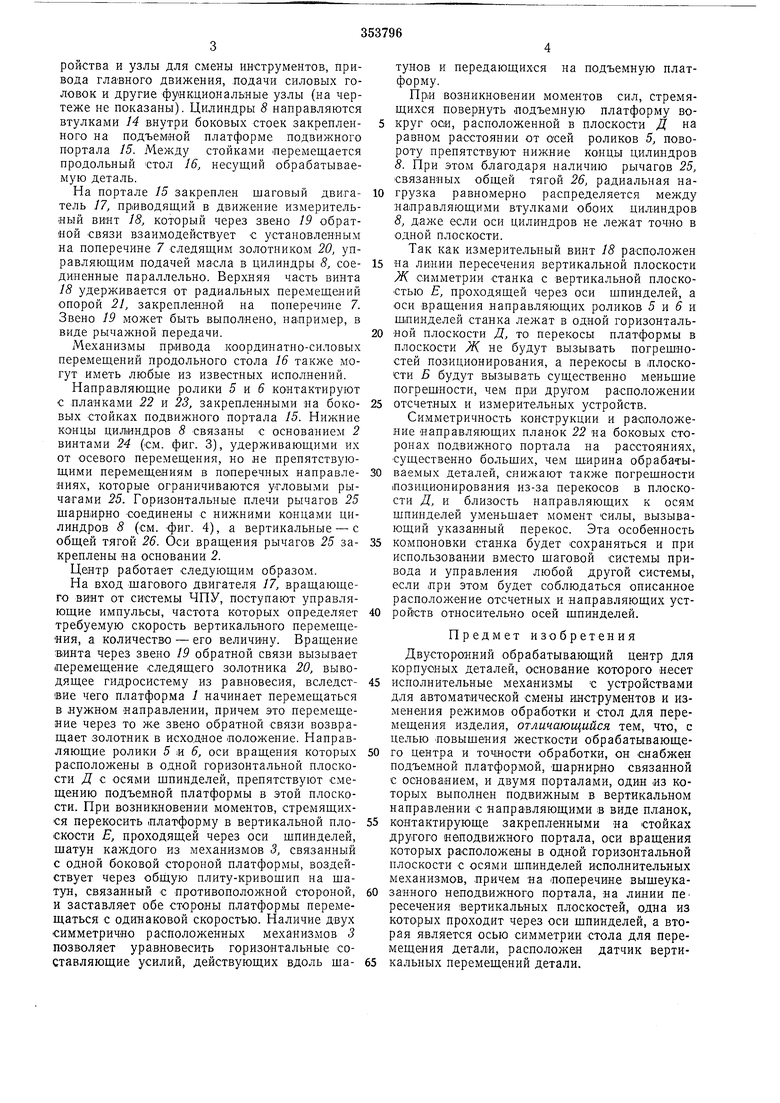

На фиг. 1 изобрах ен предлагаемый центр, продольный разрез по А-А на фиг. 2; на фиг. 2 - разрез по Б-Б ла фиг. 1; на фиг. 3- разрез по В-В на фиг. 1; на фиг. 4 - разрез по Г-Г на фиг. 3.

Нодъемная платформа / связана с основанием 2 станка шатунно-кривошипными механизмами 3.

На основании 2 закреплены боковые стойки 4, несущие направляющие ролики 5 и 5. В верхней части стойки 4 связаны поперечиной 7 и образуют неподвижный портал, на котором монтируются механизмы управления вертикальным перемещением подъемной платформы. На основании 2 закреплены также два гидроцилиндра 8 привода вертикального перемещения, для облегчения работы которых предусмотрены горизонтальные разгрузочные цилиндры 9, связанные цепями 10 с подъемной платформой /. Цилиндры 9 монтируются на двух боковых станинах 11, несущих салазки 12 с силовыми головками 13, а также устройства и узлы для смены инструментов, привода главного движения, .подачи силовых головок и другие функциональные узлы (на чертеже не показаны). Цилиндры 8 направляются втулками 14 внутри боковых стоек закрепленного на подъемной платформе подвижного портала 15. Между стойками перемещается продольный СТОЛ 16, несущий обрабатываемую деталь.

На портале 15 закреплен шаговый двигатель 17, приводящий в движение измерительный винт 18, который через звено 19 обратной -связи взаимодействует с установленным на поперечине 7 следящим золотником 20, управляющим подачей масла в цилиндры 8, соедипенные параллельно. Верхняя часть винта 18 удерживается от радиальных перемещений опорой 21, закрепленной на поперечине 7. Звено 19 может быть выполнено, например, в виде рычажной передачи.

Механизмы привода координатно-силовых перемещений продольного стола 16 также могут иметь любые из известных иснолнений.

Направляющие ролики 5 и б контактируют с планками 22 и 23, закрепленными на боковых стойках подвижного портала 15. Нижние концы цилиндров 8 связаны с основанием 2 винтами 24 (см. фиг. 3), удерживающими их от осевого перемещения, но не препятствующими перемещениям в пооеречных направлениях, которые ограничиваются угловыми рычагами 25. Горизонтальные плечи рычагов 25 щарн-ирно соединены с нижними концами цилиндров 8 (см. фиг. 4), а вертикальные - с общей тягой 26. Оси вращения рычагов 25 закреплены на основании 2.

Центр работает следующим образом.

На вход щагового двигателя 17, вращающего вият от системы ЧЦУ, поступают управляющие импульсы, частота которых определяет требуемую скорость вертикального перемещения, а количество - его величину. Вращение винта через звено 19 обратной связи вызывает перемещение следящего золотника 20, выводящее гидросистему из равновесия, вследст1Вие чего платформа 1 начинает перемещаться в нужном напр.авлении, причем это перемещение через то же звено обратной связи возвращает золотник в исходное положение. Направляющие ролики 5 « 6, оси вращепия которых расположены в одной горизонтальной плоскости Д с осями шпинделей, препятствуют смещению подъемной платформы в этой плоскости. При возникновении моментов, стремящихся перекосить платформу в вертикальной плоскости Е, проходящей через оси шпинделей, щатун каждого из механизмов 3, связанный с одной боковой стороной платформы, воздействует через общую плиту-кривошип на шатун, связанный с противоположной стороной, и заставляет обе стороны платформы перемещаться с одинаковой скоростью. Наличие двух симметрично расположенных механизмов 3 позволяет уравновесить горизонтальные составляющие усилий, действующих вдоль шатунов и передающихся на подъемную платформу.

При возникновении моментов сил, стремящихся повернуть подъемную платформу вокруг оси, расположенной в плоскости Д на равном расстоянии от осей роликов 5, повороту препятствуют нижние концы цилиндров 8. При этом благодаря наличию рычагов 25, связанных общей тягой 26, радиальная нагрузка равномерно распределяется между направляющими втулками обоих цилиндров 8, даже если оси цилиндров не лежат точно в одной плоскости.

Так как измерительный винт 18 расположен на линии пересечения вертикальной плоскости Ж симметрии станка с вертикальной плоскостью Е, проходящей через оси шпинделей, а оси вращения направляющих роликов 5 и 5 и шпинделей станка лежат в одной горизонтальной плоскости Д, то перекосы платформы в плоскости Ж не будут вызывать погрешностей позиционирования, а перекосы в плоскости Б будут вызывать существенно меньшие погрешности, чем при другом pacпOv oжeнии отсчетных и измерительных устройств.

Симметричность конструкции и расположение направляющих планок 22 на боковых сторонах подвижного портала на расстояниях, существенно больших, чем ширина обрабатываемых деталей, снижают также погрешности позиционирования из-за перекосов в плоскости Д, и близость направляющих к осям шпинделей уменьшает момент силы, вызывающий указанный перекос. Эта особенность компоновки станка будет сохраняться и при использовании вместо щаговой системы привода и управления любой другой системы, если при этом будет соблюдаться описанное расположение отсчетных и направляющих устройств относительно осей шпинделей.

Предмет изобретения

Двусторонний обрабатывающий центр для корпусных деталей, основание которого несет исполнительные механизмы с устройствами для автоматической смены инструментов и изменения режимов обработки и стол для перемещения изделия, отличающийся тем, что, с целью повышения жесткости обрабатывающего центра и точности обработки, он Снабжен подъемной платформой, шарнирно связанной с основанием, и двумя порталами, один из которых выполнен подвижным в вертикальном направлении с направляющими 8 виде планок, контактирующе закрепленными на стойках другого неподвижного портала, оси вращения которых расположены в одной горизонтальной плоскости с осями шпинделей исполнительных механизмов, причем на поперечине вышеуказанного неподвижного портала, на линии пе ресечения вертикальных плоскостей, одна из которых проходит через оси шпинделей, а вторая является осью симметрии стола для перемещения детали, расположен датчик вертикальных перемещений детали.

15 22 23 18 IЕ

б- б

17

13

tA

в-в

.3

сриг.ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное средство для перегрузки грузов | 1986 |

|

SU1437322A1 |

| Станок для сборки и сварки полотнищ с поперечными ребрами | 1976 |

|

SU662302A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Накладной фрезерный станок | 1979 |

|

SU831420A1 |

| ГИДРОФИЦИРОВАННЫЙ СТАНОК ДЛЯ ЗАТОЧКИ ПРОТЯЖЕК | 1971 |

|

SU310783A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДЕРЕВЯННЫХ ЗАГОТОВОК | 1991 |

|

RU2028937C1 |

| ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНО-РАСТОЧНЫЙ СТАНОК С ПОДВИЖНОЙ СТОЙКОЙ | 2004 |

|

RU2333078C1 |

| КООРДИНАТНЫЙ СТОЛ (ВАРИАНТЫ) | 2003 |

|

RU2244617C1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Продольно-обрабатывающий станок | 1987 |

|

SU1511054A1 |

Даты

1972-01-01—Публикация