Изобретение относится к обработке металлов давлением и может быть использовано для интенсивной пластической деформации (ИПД) с целью однородного измельчения микроструктуры металлов и повышения их микротвердости и прочности.

В последние 10-15 лет методы обработки, реализующие интенсивные пластические деформации, т.е. деформации в условиях высоких приложенных давлений, получили значительное развитие для получения ультрамелкозернистых (наноструктурированных) металлов и сплавов. Такие ультрамелкозернистые материалы проявляют повышенные механические и физические свойства, которые весьма привлекательны для многих инновационных применений [1]. Среди различных методов ИПД особое внимание привлекает интенсивная пластическая деформация кручением или кручение под высоким давлением. Это метод, осуществляемый в специальном устройстве-камере Бриджмена, широко используется для получения ультрамелкозернистых и наноструктурных материалов в заготовках в форме дисков.

Известен способ обработки интенсивной пластической деформацией, включающий деформирование заготовки, помещенной в замкнутый объем матрицы, осадку и кручение в условиях квазигидростатического давления [2].

Недостатком известного способа является сложность и трудоемкость процесса деформации, возможность неравномерного распределения деформаций и неоднородность микроструктуры по объему заготовки.

Известен способ обработки аморфных магнитных материалов интенсивной пластической деформацией с целью их нанокристаллизации [3], согласно которому интенсивную пластическую деформацию проводят кручением под квазигидростатическим давлением при криогенной температуре. Деформацию проводят в камере Бриджмена при 1-10 оборотах подвижной наковальни.

Недостатком данного способа являются ограниченные функциональные возможности в связи с использованием его исключительно для обработки магнитно-мягких аморфных сплавов.

Известен способ обработки металлов, предназначенный для наностуктурирования металлов с помощью интенсивной пластической деформации, который является наиболее близким по решаемой задаче и принят в качестве прототипа. Общим у известного устройства и заявленного изобретения являются осадка и кручение заготовки. В прототипе величину усилия осадки и крутящего момента рассчитывают по математическим формулам в зависимости от диаметра заготовки, предельного напряжения сдвига материала заготовки и коэффициента трения на поверхности контакта пуансон-заготовка [4].

Известный способ позволяет эффективно измельчать микроструктуру, но обычно не обеспечивает однородную микроструктуру по всей площади заготовки, в частности в центральной части образца, а значит и требуемые параметры физико-механических свойств материала.

Задача, на решение которой направлено изобретение, заключается в проведении интенсивной пластической деформации кручением с обеспечением однородного измельчения структуры металла по всему объему заготовки.

Технический результат, достигаемый новым способом обработки металлов, заключается в повышении микротвердости и прочности материала заготовки, а также их равномерности по площади заготовки.

Поставленная задача решается способом интенсивной пластической деформации, включающим осадку и последующее кручение заготовки с получением деформации сдвига, в котором, в отличие от прототипа, деформацию проводят на бойках Бриджмена с приложением сжимающего удельного давления 3-6 ГПа и последующим вращением подвижного бойка относительно своей оси со скоростью 0,02-1,5 об/мин, причем в процессе вращения бойка осуществляют циклическое изменение удельного давления на 10-20% от текущего значения с частотой 0,1-1,5 от установленной скорости вращения бойка.

Кроме того, поставленная задача достигается тем, что скорость вращения бойка в процессе деформации изменяют циклически.

Помимо этого, поставленная задача достигается тем, что в процессе деформации изменяют направление вращения бойка с шагом 0,1-1,5 оборота.

Вместе с тем, поставленная задача достигается тем, что процесс деформации ведут при температуре -100°C÷+450°C.

Технический результат достигается тем, что циклирование нагрузки в ходе ИПД кручением ведет к изменению концентрации вакансий в материале заготовки, которое в свою очередь влияет на скорость «переползания» дислокации и посредством этого на механизмы деформации и механизмы формирования ультрамелкозернистой структуры, обеспечивая ей однородность. Циклирование нагрузки при ИПД кручением подобно повороту образца в ходе равноканального углового прессования, что ведет к смене систем скольжения в ходе обработки и благодаря этому обеспечивает более однородную микроструктуру материала и, следовательно, повышение физико-механических свойств, таких как предел прочности и микротвердость.

Циклирование скорости кручения заготовки (скорости вращения бойка) способствует дополнительному повышению однородности микроструктуры материала заготовки.

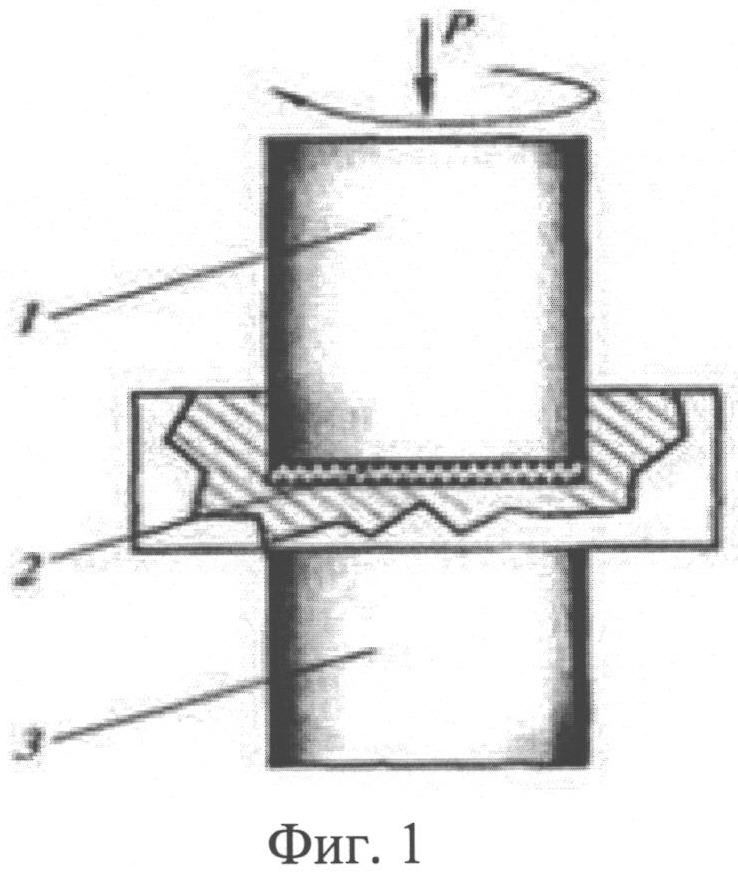

Сущность изобретения поясняется Фиг.1,2, 3, 4 и 5.

На Фиг.1 приведена принципиальная схема обработки заготовки способом ИПД кручением под давлением Р.

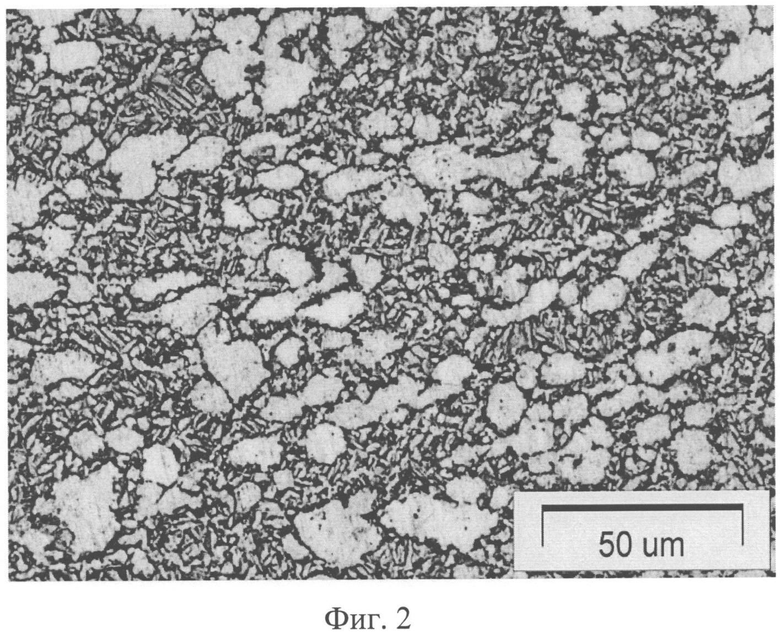

На Фиг.2 приведена фотография микроструктуры исходного титанового сплава ВТ-6 до обработки по предложенному способу (световой микроскоп, увеличение Х500).

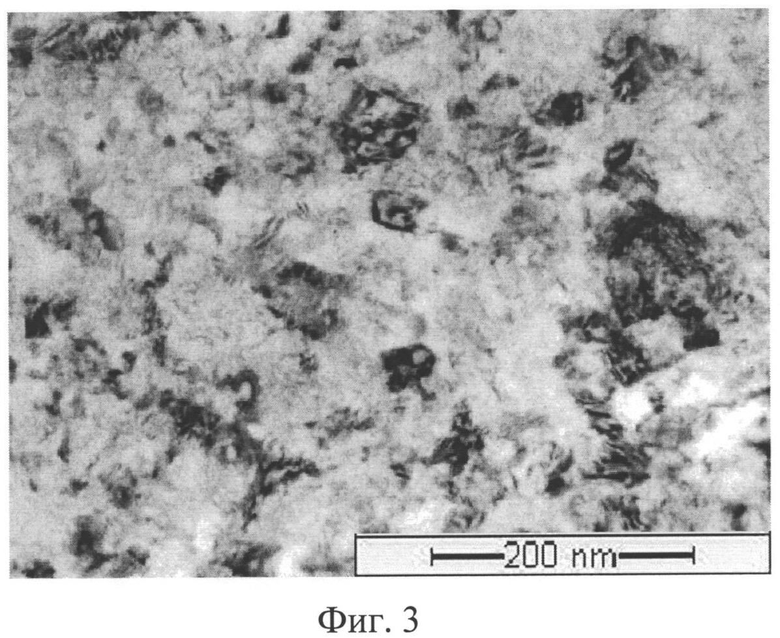

На Фиг.3 приведена фотография микроструктуры титанового сплава ВТ-6 после обработки по предложенному способу (просвечивающий электронный микроскоп, увеличение Х50000).

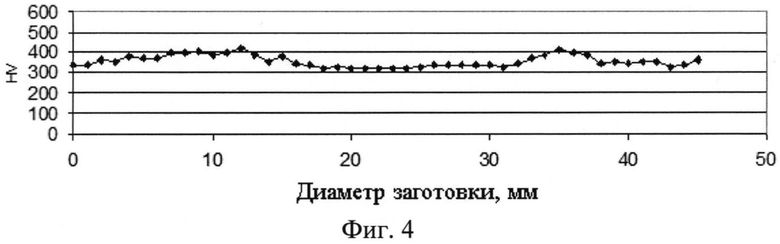

На Фиг.4 приведены значения микротвердости вдоль диаметра заготовки титанового сплава ВТ-6 после обработки кручением под давлением кручения (среднее значение 360 HV, разброс значений ±23 HV).

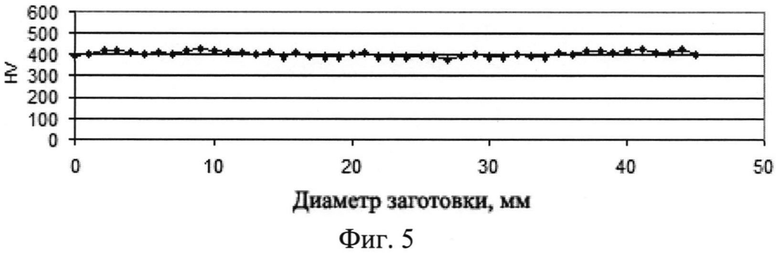

На Фиг.5 приведены значения микротвердости вдоль диаметра заготовки титанового сплава ВТ-6 после обработки кручением с циклированием давления (среднее значение 410 HV, разброс значений ±12 HV).

Сущность заявляемого изобретения поясняется схемой кручения (Фиг.1), которая содержит металлическую заготовку 1, подвижный боек Бриджмена 2 и неподвижный боек Бриджмена 3.

Способ осуществляют следующим образом.

Заготовку 1 помещают между подвижным 2 и неподвижным 3 бойками Бриджмена (Фиг.1). Бойки сжимают с удельным усилием 3-6 ГПа, после чего подвижный боек 2 начинают вращать относительно своей оси со скоростью 0,02-1,5 об/мин. При этом силы поверхностного трения заставляют заготовку деформироваться сдвигом, обеспечивая тем самым измельчение структуры. В процессе вращения подвижного бойка удельное давление сжатия циклически меняют на 10-20% от текущего значения с частотой 0,1-1,5 от установленной скорости вращения бойка. Согласно способу скорость вращения бойка можно изменять циклически, а также менять направление вращения бойка с шагом 0,1-1,5 оборота. Процесс деформации можно вести при температуре -100°C÷+450°C, изменяя ее в процессе обработки в указанных пределах. Изменение температуры способствует лучшей пластичности конечной заготовки.

Заявленное изобретение было апробировано в лабораторных условиях Санкт-Петербургского государственного университета. В результате экспериментов было подтверждено достижение указанного технического результата: повышение микротвердости и прочности материала заготовки. Ниже приведен пример конкретной апробации заявленного способа.

Пример конкретного выполнения.

Из горячекатаного прутка титанового сплава ВТ-6 диаметром 20 мм были вырезаны заготовки толщиной 2 мм на электроискровой установке. Каждая заготовка помещалась между бойками в канавку, затем подвижный и неподвижный бойки сжимались с удельным усилием 6 ГПа. Подвижный боек начинали вращать со скоростью 0,2 об/мин - 10 оборотов. В процессе вращения подвижного бойка удельное давление сжатия меняли циклически с 6 ГПа до 5 ГПа при каждом повороте на 360°.

После обработки получили заготовки толщиной 1 мм, из которых вырезали образцы для механических испытаний на растяжение с размером базы 4 мм и длиной 12 мм. Каждый образец полировался на алмазных пастах для исключения рисок - концентраторов разрушения.

Механическое испытание всех образцов производились на стандартной разрывной машине при комнатной температуре со скоростью деформации 10-4 с-1 до их полного разрушения.

Кроме того, образцы исследовали на просвечивающем электронном микроскопе (ПЭМ). Для этого из полученных образцов изготавливали тонкие фольги путем электролитического полирования, затем ее помещали в колонну микроскопа, где и наблюдали микроструктуру сплава в исходном и наноструктурном состоянии. На Фиг.2 и 3 показана структура исходного и наноструктурного сплава ВТ-6. Как видно на Фиг.2 и 3 после предлагаемой обработки структура сильно измельчилась.

На Фиг.4 и 5 приведены значения микротвердости вдоль диаметра заготовки из сплава ВТ-6 после кручения и после кручения с циклическим усилием. Добавление цикличности к прилагаемому усилию дало прирост микротвердости на 14%, при этом разброс значений уменьшился.

Результаты испытаний образцов представлены в таблице, в которой приведены сравнительные характеристики титанового сплава ВТ-6 до и после его обработки по предложенному способу. Как следует из результатов испытаний, обработанный по предложенному способу материал имеет более высокую прочность и упругость.

Таким образом, предложенное изобретение позволяет получить более однородную микроструктуру материала по всему объему заготовки и существенно повысить его микротвердость и прочность.

Изобретение может быть применено для обработки материалов с целью повышения их физических и механических свойств за счет создания ультрамелкозернистых структур для их инновационных применений в области энергетики, работе при низких температурах, использовании в аэрокосмических установках, спорте и биомедицине.

Таким образом, предложенное изобретение позволяет получить более однородную микроструктуру материала по всей площади заготовки и существенно повысить его микротвердость и прочность.

Заявленное изобретение может быть применено для создания принципиально нового поколения функциональных и конструкционных материалов. Создание однородной наноструктуры в металлах и сплавах открывает путь для получения новых, неожиданных и необычных свойств конструкционных материалов, чрезвычайно привлекательных для многих инновационных применений в разных сферах и областях: энергетики, работе при низких температурах, использовании в аэрокосмических установках, спорте и биомедицине. В частности, повышенная прочность и износостойкость ультрамелкозернистых металлов с однородным распределением структуры при сохранении достаточной пластичности дает возможность существенно увеличить надежность и долговечность созданных с их использованием механизмов и конструкций, а также уменьшить расход материала на их изготовление.

Литература

1. Р.З. Валиев, Александров И.В. Объемные наноструктурные металлические материалы. Получение, структура и свойства. М.: Академкнига, 2007. - 398 с.

2. Головин Ю.И. Введение в нанотехнику. М.: Машиностроение, 2007. - 240 с.

3. Патент РФ №2391414, МПК C21D 6/04, опубл. 10.06.2010 г.

4. Патент РФ №2382687, МПК C21J 6/04, опубл. 27.02.2010 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ПРИ СТУПЕНЧАТОМ НАГРЕВЕ ЗАГОТОВОК | 2014 |

|

RU2586188C1 |

| Способ повышения адгезионной прочности покрытия TiN и (Ti+V)N к подложке титанового сплава ВТ-6 | 2015 |

|

RU2628594C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2013 |

|

RU2529604C1 |

| Проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2015 |

|

RU2616316C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя | 2015 |

|

RU2635989C2 |

| Сверхпрочная высокомарганцевая сталь, полученная за счет комбинирования механизмов упрочнения | 2016 |

|

RU2659542C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ ЗАГОТОВОК | 2005 |

|

RU2285737C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения интенсивной пластической деформации (ИПД) заготовки. Способ включает осадку и последующее кручение заготовки с обеспечением деформации сдвига. Деформирование заготовки проводят на бойках Бриджмена с приложением удельного давления 3-6 ГПа. Затем производят вращение подвижного бойка относительно своей оси со скоростью 0,02-1,5 об/мин. В процессе вращения бойка осуществляют циклическое изменение удельного давления на 10-20% от текущего значения с частотой 0,1-1,5 от установленной скорости вращения бойка. Цикличное приложение нагрузки при ИПД кручением обеспечивает однородную микроструктуру и повышает прочность и микротвердость материала заготовки. 3 з.п. ф-лы, 5 ил., 1 табл.

1. Способ обработки заготовок с интенсивной пластической деформацией кручением под высоким циклическим давлением, включающий осадку и последующее кручение заготовки с обеспечением деформации сдвига, отличающийся тем, что осадку заготовки проводят на бойках Бриджмена с приложением сжимающего удельного давления 3-6 ГПа, после чего осуществляют кручение заготовки с получением деформации сдвига путем вращения подвижного бойка относительно своей оси со скоростью 0,02-1,5 об/мин, причем в процессе вращения бойка осуществляют циклическое изменение удельного давления на 10-20% от текущего значения с частотой 0,1-1,5 от установленной скорости вращения бойка.

2. Способ по п.1, отличающийся тем, что скорость вращения бойка в процессе деформации изменяют циклически.

3. Способ по п.1, отличающийся тем, что в процессе деформации изменяют направление вращения бойка с шагом 0,1-1,5 оборота.

4. Способ по п.1, отличающийся тем, что процесс обработки ведут при температуре -100÷+450°C.

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВКИ С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382687C1 |

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПЛОСКИХ ЗАГОТОВОК КРУГЛОЙ ФОРМЫ | 2007 |

|

RU2354486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2191652C1 |

| US 6240765 B1, 05.06.2001 | |||

Авторы

Даты

2015-04-10—Публикация

2013-12-26—Подача