Группа изобретений относится к обработке металлов давлением и предназначена для наноструктурирования материалов интенсивной пластической деформацией.

Известен способ обработки металлов давлением, согласно которому осуществляют осадку цилиндрической заготовки, при которой заготовку устанавливают на нижнюю опорную поверхность и деформируют путем перемещения верхней траверсой пресса или молота. Операция осадки применяется как промежуточная, так и завершающая операция кузнечно-штамповочного производства. При этом уменьшается высота заготовки и увеличивается диаметр заготовки (см. Сторожев М.В., Попов Е.А. «Теория обработки металлов давлением». Учебное пособие для ВУЗов. - М.: Машиностроение, 1977, с.253).

Известный способ осуществляется на универсальном кузнечно-прессовом оборудовании типа молот или пресс. При этом используют, как правило, плоские бойки, являющиеся универсальным кузнечным инструментом.

Недостатком известных способа и устройства является невозможность получения наноструктуры из-за того, что известные способ и устройство обеспечивают деформацию только по направлению поступательного движения рабочих органов без возможности реализации деформации кручения.

Известен способ испытаний материалов на кручение, при котором образец цилиндрического сечения помещают в захваты устройства и закручивают относительно продольной оси (см. Биргер И.А., Мавлютов P.P. «Сопротивление материалов». Учебное пособие. - М.: Наука, 1986, с.183).

Известный способ осуществляется на испытательных машинах, включающих приспособления (захваты) для реализации деформации кручения поворотом вокруг продольной оси заготовки. Данное оборудование используется, как правило, при определении механических характеристик материалов.

Недостатком известных способа и устройства является невозможность получения наноструктуры, вследствие того, что известное устройство не обеспечивает интенсивную пластическую деформацию и формирование наноструктуры.

Наиболее близким способом того же назначения к заявленному способу в группе изобретений по совокупности признаков является способ интенсивной пластической деформации, включающий деформирование заготовки, помещенной в замкнутый объем матрицы, осадкой и кручением в условиях квазигидростатического давления. Использование данного способа позволяет за счет интенсивной пластической деформации получать наноструктурные материалы, к которым относят материалы с зернами структуры менее 100 нм. Следует отметить, что получение наноструктуры позволяет обеспечить уникальные свойства материалов по механической прочности и пластичности (см. Головин Ю.И. «Введение в нанотехнику». - М.: Машиностроение, 2007, с.240). Данный способ выбран в качестве прототипа.

Признаки прототипа, совпадающие с признаками заявляемого способа, - осадка и кручение заготовки, помещенной в матричный блок.

Недостатком известного способа интенсивной пластической деформации, принятого за прототип, является сложность реализации деформации кручения, вследствие того, что в известном способе трудоемко в условиях квазигидростатического давления определить силу сжатия заготовки, достаточную для обеспечения сил трения между пуансоном и контактной поверхностью заготовки, необходимых для реализации кручения заготовки, в противном случае пуансон будет проскальзывать относительно заготовки без реализации деформации кручения. Также недостатком является трудоемкость выполнения операций обработки заготовки, так как в известном способе отсутствуют рекомендации о последовательности проведения операций осаживания и кручения заготовки в условиях квазигидростатического давления. Кроме того, в технической и патентной литературе отсутствуют конкретные рекомендации для выбора усилия осаживания и крутящего момента, обеспечивающих реализацию интенсивной пластической деформации и наноструктурирование материала заготовки.

Наиболее близким устройством того же назначения к заявленному устройству в группе изобретений по совокупности признаков является устройство для интенсивной пластической деформации, включающее жестко соединенный с подвижной траверсой прессового устройства пуансон для осадки заготовки и матричный блок (см. Головин Ю.И. «Введение в нанотехнику». - М.: Машиностроение, 2007, с.240).

Признаки известного устройства, совпадающие с признаками заявляемого, - пуансон для осадки заготовки, жестко соединенный с подвижной траверсой прессового устройства; матричный блок.

Недостатком известного устройства для интенсивной пластической деформации, принятого за прототип, является сложность условий эксплуатации, вследствие того, что в известном устройстве крутящий момент обеспечивается вращением пуансона, при этом силы трения между боковой поверхностью заготовки и внутренней поверхностью силовой матрицы будут препятствовать реализации пластической деформации кручением. При определенных условиях пластическая деформация заготовки может оказаться вообще невозможной из-за заклинивания заготовки в полости матрицы вследствие радиальной деформации заготовки при действии осевой сжимающей силы и значительного увеличения крутящего момента. Кроме того, реализация кручения вращением пуансона относительно матричного блока затрудняет пластическую деформацию всего объема заготовки, что может привести к неравномерному распределению деформаций в заготовке и механических свойств по объему обрабатываемой заготовки.

Задачей, на решение которой направлена заявляемая группа изобретений, является повышение качества металла заготовки и упрощение технологии наноструктурирования материала заготовки, определение условий интенсивного пластического деформирования по всему объему обрабатываемой заготовки.

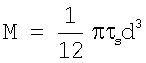

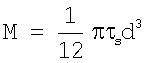

Поставленная задача была решена за счет того, что в известном способе интенсивной пластической деформации, включающем осадку и кручение заготовки, помещенной в матричный блок, осадку осуществляют с усилием (Р), определяемым по формуле

,

,

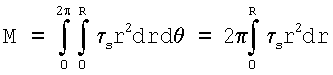

после чего осуществляют кручение заготовки с получением деформации сдвига путем вращения матричного блока с крутящим моментом (М), который определяют по формуле

,

,

где τs - предельное напряжение сдвига материала заготовки;

d - диаметр упрочняемой заготовки;

f - коэффициент трения на поверхности контакта пуансон - заготовка.

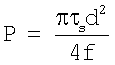

Поставленная задача также решается тем, что в известном устройстве для интенсивной пластической деформации, включающем жестко соединенный с подвижной траверсой прессового устройства пуансон для осадки заготовки и матричный блок, матричный блок установлен на упорном подшипнике с возможностью поворота относительно контактной поверхности пуансона и нижней опорной поверхности прессового устройства и имеет профилированное сечение для обеспечения поворота с помощью профилированного ключа.

Признаки предлагаемого способа, отличительные от признаков способа по прототипу-осадку, осуществляют с усилием (Р), определяемым по приведенной выше формуле, после чего осуществляют кручение заготовки с получением деформации сдвига путем вращения матричного блока с крутящим моментом (М), который определяют по приведенной выше формуле.

Признаки предлагаемого устройства, отличительные от признаков устройства по прототипу: матричный блок установлен на упорном подшипнике с возможностью поворота относительно контактной поверхности пуансона и нижней опорной поверхности прессового устройства и имеет профилированное сечение для обеспечения поворота с помощью профилированного ключа.

Изобретения поясняются чертежами.

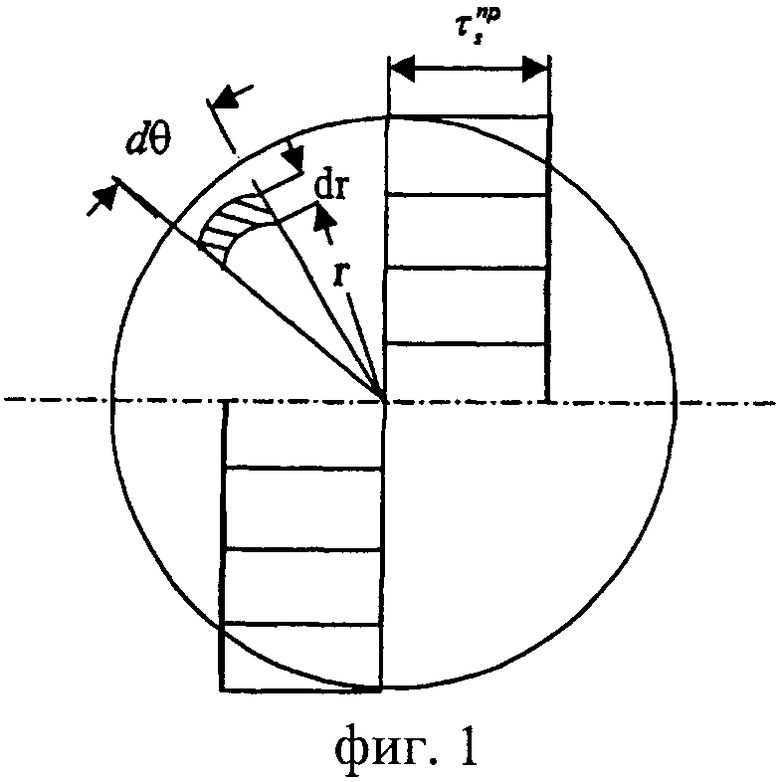

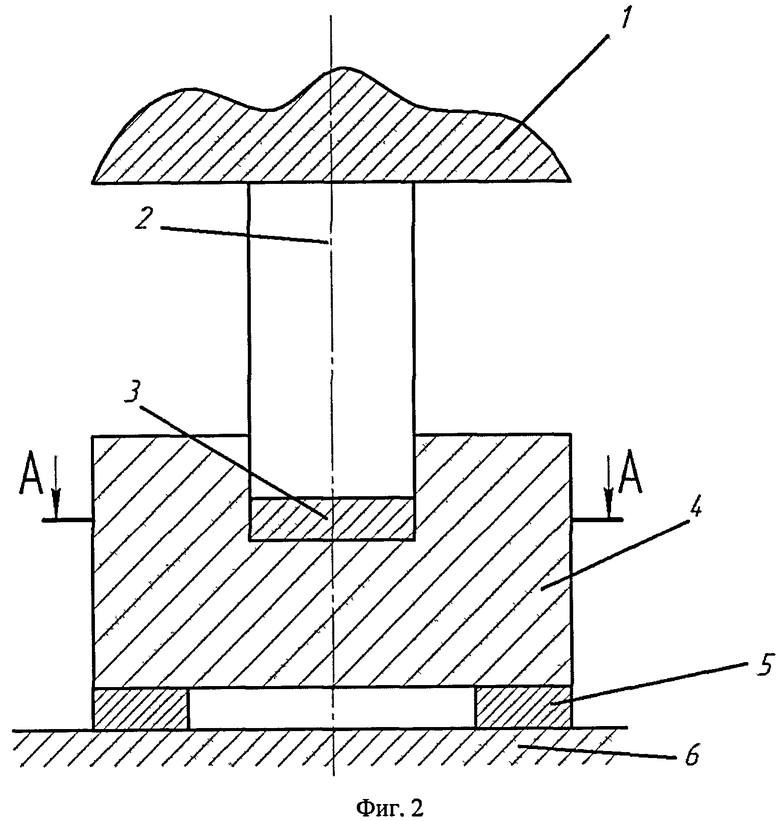

На фиг.1 приведена эпюра касательных напряжений.

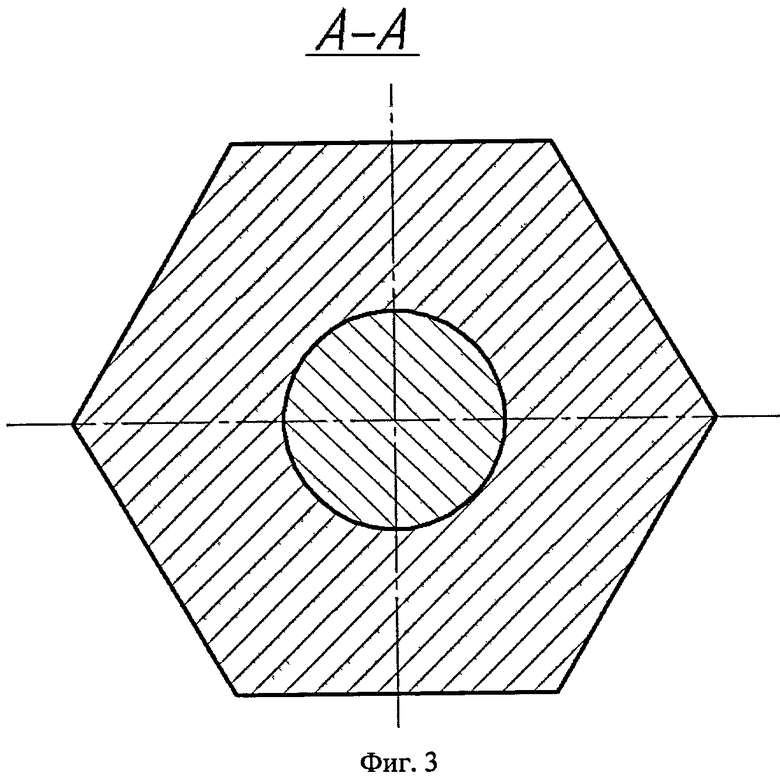

На фиг.2 представлено устройство в заявленной группе изобретений.

На фиг.3 - сечение А-А.

При интенсивной пластической деформации сдвиговая деформация реализуется за счет приложенного при осевом сжатии крутящего момента. Крутящий момент должен обеспечить касательные напряжения, равные предельному напряжению сдвига τs материала заготовки по всему сечению заготовки. Только в этом случае пластическая деформация будет реализована во всем объеме заготовки. Эпюра касательных напряжений при этом будет иметь вид, представленный на фиг.1.

Результирующий крутящий момент, соответствующий переходу в пластическое состояние всего сечения образца (фиг.1), будет равен

после преобразований крутящий момент будет равен

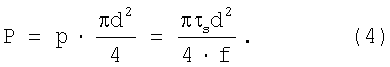

Крутящий момент (1) обеспечивается за счет сил трения на контакте пуансон-заготовка, при этом касательное напряжение определяется законом Кулона:

где f - коэффициент трения на контакте;

р - удельное давление пуансона при осаживании.

Для предельного значения касательного напряжения (τ=τs) из соотношения (2) следует:

Тогда полное осевое усилие осаживания, обеспечивающее интенсивную пластическую деформацию, будет равно

Предлагаемое устройство для интенсивной пластической деформации содержит (фиг.2) подвижную траверсу 1 прессового устройства, с которой жестко соединен рабочий пуансон 2 для осаживания заготовки 3 и матричный блок 4. Матричный блок 4 имеет профилированное сечение для обеспечения поворота с помощью профилированного ключа. Матричный блок 4 установлен на упорном подшипнике 5 с возможностью поворота относительно контактной поверхности пуансона 2 и нижней опорной поверхности 6 прессового устройства.

Способ осуществляется с помощью устройства следующим образом.

Обрабатываемую заготовку 3 помещают в полость матричного блока 4 и сдавливают пуансоном 2, жестко соединенным с подвижной траверсой 1 прессового устройства. После достижения необходимого усилия осаживания матричный блок 4 с заготовкой 3 поворачиваются на заданный угол с помощью профилированного по форме сечения матричного блока 4 ключа. При повороте матричного блока 4 относительно пуансона 2 в заготовке 3 происходит интенсивная пластическая деформация сдвигом с наноструктурированнием металлом заготовки 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПЛОСКИХ ЗАГОТОВОК КРУГЛОЙ ФОРМЫ | 2007 |

|

RU2354486C1 |

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ЦИКЛИЧЕСКИМ ДАВЛЕНИЕМ | 2013 |

|

RU2547984C1 |

| СПОСОБ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ КРУЧЕНИЕМ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ПРИ СТУПЕНЧАТОМ НАГРЕВЕ ЗАГОТОВОК | 2014 |

|

RU2586188C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2202434C2 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОГО ОБЪЕМНОГО НАНОСТРУКТУРИРОВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2440209C2 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315117C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2659558C2 |

| СПОСОБ ОБРАТНОГО ВИНТОВОГО ПРЕССОВАНИЯ (ОВП) И ВСЕСТОРОННЕГО ВИНТОВОГО ПРЕССОВАНИЯ (ВВП) | 2013 |

|

RU2638473C2 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

Группа изобретений относится к обработке металлов давлением и предназначена для наноструктурирования материалов интенсивной пластической деформацией. Способ включает осадку и кручение заготовки, которая помещена в матричный блок. Осадку и кручение осуществляют с усилием и крутящим моментом соответственно по приведенным математическим выражениям. Устройство включает пуансон для осадки заготовки и матричный блок. Матричный блок установлен на упорном подшипнике с возможностью поворота относительно контактной поверхности пуансона и нижней опорной поверхности прессового устройства. Имеет профилированное сечение для поворота с помощью профилированного ключа. В результате обеспечивается повышение качества металла заготовки и упрощение технологии наноструктурирования материала заготовки. 2 н.п. ф-лы, 3 ил.

1. Способ деформирования заготовки с обеспечением интенсивной пластической деформации, включающий осадку и кручение заготовки, помещенной в матричный блок, отличающийся тем, что осадку осуществляют с усилием (Р), определяемым по формуле

,

,

после чего осуществляют кручение заготовки с получением деформации сдвига путем вращения матричного блока с крутящим моментом (М), который определяют по формуле

,

,

где τs - предельное напряжение сдвига материала заготовки;

d - диаметр упрочняемой заготовки;

f - коэффициент трения на поверхности контакта пуансон-заготовка.

2. Устройство для деформирования заготовки с обеспечением интенсивной пластической деформации, включающее жестко соединенный с подвижной траверсой прессового устройства пуансона для осадки заготовки и матричный блок, отличающееся тем, что матричный блок установлен на упорном подшипнике с возможностью поворота относительно контактной поверхности пуансона и нижней опорной поверхности прессового устройства и имеет профилированное сечение для обеспечения поворота с помощью профилированного ключа.

| ГОЛОВИН Ю.И | |||

| Введение в нанотехнику | |||

| - М.: Машиностроение, 2007 | |||

| Гидравлический пресс для штамповки с кручением | 1984 |

|

SU1194688A1 |

| Способ изготовления пресс-изделий | 1985 |

|

SU1348048A1 |

| Штамп для поперечного выдавливания | 1986 |

|

SU1386349A1 |

| Способ получения заготовок и устройство для его осуществления | 1986 |

|

SU1379082A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

| ПРЕСС | 2001 |

|

RU2193969C2 |

| US 2004112112 А1, 17.06.2004 | |||

| JP 2006305603 А, 11.09.2006. | |||

Авторы

Даты

2010-02-27—Публикация

2008-11-12—Подача