Изобретение относится к области цветной металлургии и электротехники, в частности, к сплавам на основе алюминия, и может быть использовано при производстве изделий электротехнического назначения (проводников круглого и квадратного сечения, проводов линий электропередач, токопроводящих элементов в виде проволоки, пластин и шин), работающих при повышенных механических нагрузках и испытывающих воздействие высоких температур в процессе эксплуатации.

Известен термостойкий сплав на основе алюминия, содержащий, мас. %: 0.28-0.50Zr, 0.16-0.30Si, 0.1-0.4Cu, 0.15-0.80Mn [EP 0787811, МПК C22C 21/00, опубл. 06.08.1997]. С целью достижения заданного комплекса физико-механических свойств заготовки сплава перед заключительной обработкой холодным волочением подвергают длительной термической обработке в температурном диапазоне 320-390°C в течение от 30 до 300 часов. Токопроводящие элементы в виде проволоки из данного сплава имеют хорошее сочетание временного сопротивления (σB) и электропроводности (σB=270 МПа и электропроводность 55% IACS). Однако их температура эксплуатации не превышает 150°C. Кроме этого, значительно большое время требуется для изготовления заготовок.

Известны алюминиевые сплавы, содержащие редкоземельные металлы, применяемые в деталях конструкций и проводниках, несущих низкие и средние нагрузки. Например, известен жаростойкий сплав на основе алюминия для электрических проводов [патент RU 2492258, МПК C22C 21/00, опубл. 10.09.2013 г.]. Сплав содержит железо, по крайней мере, один металл, выбранный из группы редкоземельных металлов, а также бериллий при следующем соотношении компонентов, мас.%: металл, выбранный из группы редкоземельных металлов 2.5-4.5, железо 0.05-0.1, бериллий 0.05-0.1, алюминий - остальное, причем размер включений эвтектических интерметаллидов редкоземельных металлов в микроструктуре сплава составляет меньше 1 мкм.

Проволока литого сплава с такой структурой, полученной в результате холодной деформации волочением, имеет временное сопротивление (σB) 253-260 МПа и электропроводность 52.2-57.4% IACS при комнатной температуре. Однако уже при температуре 250°С претерпевает значительное разупрочнение (σB снижается до 110 МПа).

Известен сплав, содержащий следующие компоненты, мас. %: по меньшей мере, один редкоземельный металл 5.0-10.0, кислород 0.002-1.5, азот 0.002-1.2, водород 0.0002-0.5, алюминий - остальное [патент RU 2344187, МПК C22C 1/02, опубл. 20.01.2009 г.].

Образцы сплава, в зависимости от содержания редкоземельных металлов, имеют при комнатной температуре временное сопротивление 260-350 МПа и электропроводность 53-59% IACS. Однако при температуре 350°C образцы сплава сильно разупрочняются. Их σB снижается до 140-250 МПа. Кроме того, для производства изделий электротехнического назначения в виде проволоки из образцов данных сплавов используются трудо- и энергоемкие гранульные технологии, что приводит к увеличению числа технологических операций получения изделий до 17.

Известен способ получения ультрамелкозернистого алюминиевого сплава, наиболее близкий к заявленному и принятый в качестве прототипа, включающий интенсивную пластическую деформацию осуществляемую с истинной накопленной деформацией e≥4 при температуре не выше 300°C, и искусственное старение при температуре 100-180°C со временем выдержки 0,5-24 ч с получением структуры со средним размером зерна 400-1000 нм. Сплав содержит наноразмерные выделения частиц упрочняющей фазы Mg2Si стабильной модификации (β), имеющие глобулярную форму и равномерно распределенные в объеме зерен [патент RU 2478136, МПК C22F 1/05, опубл. 27.03.2013 г.].

Недостатком известного способа является невысокая прочность и термостойкость, что не обеспечивает необходимых свойств по термостойкости.

Техническим результатом изобретения является повышение механической прочности и термостойкости при удовлетворительной электропроводности алюминиевого сплава для электротехнических изделий за счет его состава и структуры, а также простота и экономичность способа его получения.

Указанный технический результат достигается тем, что проводниковый ультрамелкозернистый алюминиевый сплав, содержащий, по крайней мере, один легирующий компонент, выбранный из группы редкоземельных металлов, железо и кремний, в соответствии с заявленным изобретением, ультрамелкозернистым алюминиевым сплавом, содержащим по крайней мере один легирующий компонент, выбранный из группы редкоземельных металлов RE=La, Се, Nd, Pr, в количестве 7.0-9.0 масс. %, а также 0.05-0.1 масс. % железа, 0.05-0.1 масс. % кремния, алюминий - остальное, характеризующимся структурой со средним размером зерна не более 400 нм и частицами эвтектической фазы Al11RE3, равномерно распределенными по объему зерен и имеющими сферическую форму, размер которых составляет не более 50 нм, а межчастичное расстояние - не более 150 нм.

Кроме того, указанный технический результат достигается за счет способа получения алюминиевого сплава, включающем интенсивную пластическую деформацию, осуществляемую со значением истинной накопленной деформации  , приложенном давлении 0.5-6.0 ГПа, в интервале гомологических температур 0.3-0.5Тпл, и последующий отжиг в температурном интервале 280-400°C продолжительностью не менее 1 часа.

, приложенном давлении 0.5-6.0 ГПа, в интервале гомологических температур 0.3-0.5Тпл, и последующий отжиг в температурном интервале 280-400°C продолжительностью не менее 1 часа.

Помимо этого, указанный технический результат достигается за счет того, что интенсивную пластическую деформацию осуществляют одним из известных методов: или кручения под высоким давлением, или равноканального углового прессования, или равноканального углового прессования в параллельных каналах, или непрерывного углового прессования.

Технический результат достигается благодаря следующему.

Известно, что редкоземельные металлы (RE) повышают прочность алюминия. Кроме того, так как RE практически не растворимы в алюминии [Дриц М.Е., Каданер Э.С., Н.Д. Шоа. Растворимость редкоземельных металлов в алюминии в твердом состоянии // Изв. АН СССР, Металлы, №1, (1967). с. 219-223], легирование ими алюминия в значительно меньшей степени снижает его электропроводность, чем другие известные легирующие элементы.

Известно, что введение RE в алюминий до 10 мас. % способствует значительному повышению его термостойкости до температуры 250°C [Lee Y., Fujimura N., Higashi K., Ito Т., A candidate for interconnection material; Al-Y alloy thin films, Mater. letters 10, (1991) Р. 344-347].

Заявляемый сплав получают при помощи интенсивной пластической деформации, осуществляемой при указанных условиях обработки.

Известно, что для формирования УМЗ структуры в металлах и сплавах необходимо использование интенсивной пластической деформации (ИПД), при этом деформация должна осуществляться в интервале гомологических температур 0.3…0.5Тпл, приложенное давление должно быть до 6 ГПа, а истинная накопленная деформация должна достигать величины  . [Р.З. Валиев, И.В. Александров, Объемные наноструктурные металлические материалы. - М.: ИКЦ «Академкнига», 2007 - 308 с. (стр. 322-328)].

. [Р.З. Валиев, И.В. Александров, Объемные наноструктурные металлические материалы. - М.: ИКЦ «Академкнига», 2007 - 308 с. (стр. 322-328)].

В соответствии с заявленным изобретением, после ИПД осуществляют отжиг в температурном интервале 280-400°C, который приводит к дальнейшей эволюции структуры, полученной после ИПД. В результате отжига происходит снятие внутренних напряжений в сформированной структуре и стабилизация размера зерна, что обеспечивает достижение необходимого сочетания прочности и электропроводности материала, а также обеспечивает необходимый уровень его термостойкости.

Одновременно с формированием УМЗ структуры в ходе ИПД в алюминиевых сплавах происходит измельчение до наноразмерного уровня и сфероидизация частиц эвтектической фазы Al11RE3. Процесс измельчения интерметаллидных частиц в процессе ИПД проходит гораздо интенсивнее, чем при реализации традиционных способов деформационной обработки [А. Ma, М. Takagi, N. Saito et al., Tensile properties of an Al-11 mass % Si alloy at elevated temperatures processed by rotary-die equal-channel angular pressing, Materials Science and Engineering, A 408 (2005), р. 147-153].

Известно, что формирование УМЗ структуры с размером зерна менее 1000 нм при ИПД приводит к значительному повышению механической прочности алюминиевых сплавов (в 1,5-2 раза) без заметного ухудшения их электропроводности (при размере зерна около 400 нм электропроводность снижается не более чем на 15%) [X. Sauvage, E.V. Bobruk, M.Yu. Murashkin, Y. Nasedkina, N.A. Enikeev, R.Z. Valiev, Optimization of electrical conductivity and strength combination by structure design at the nanoscale in Al-Mg-Si alloys, Acta Materialia, vol. 98, (2015), р. 355-366]. Это связано с высокой способностью границ зерен упрочнять алюминиевые сплавы и их слабым влиянием, при зерне в диапазоне размеров 1000…200 нм, на рассеяние электронов проводимости.

Известно, что наноразмерные частицы, равномерно расположенные в алюминиевой матрице, эффективно упрочняют алюминий, существенно не влияя на величину его электропроводности. Они также способствуют повышению термической стабильности УМЗ структуры и, соответственно, сохранению механической прочности после воздействия высоких температур.

Структурные изменения алюминиевых сплавов реализуются предложенным способом обработки при соблюдении указанных условий его осуществления.

В целом, формирование описанной выше УМЗ структуры в алюминиевом сплаве системы Al-RE в предложенной совокупности признаков изобретения приводит к одновременному повышению их механической прочности и термостойкости при сохранении удовлетворительной электропроводности в сравнении с другими алюминиевыми сплавами, используемыми в электротехнических изделиях.

Сущность изобретения поясняется чертежами, где:

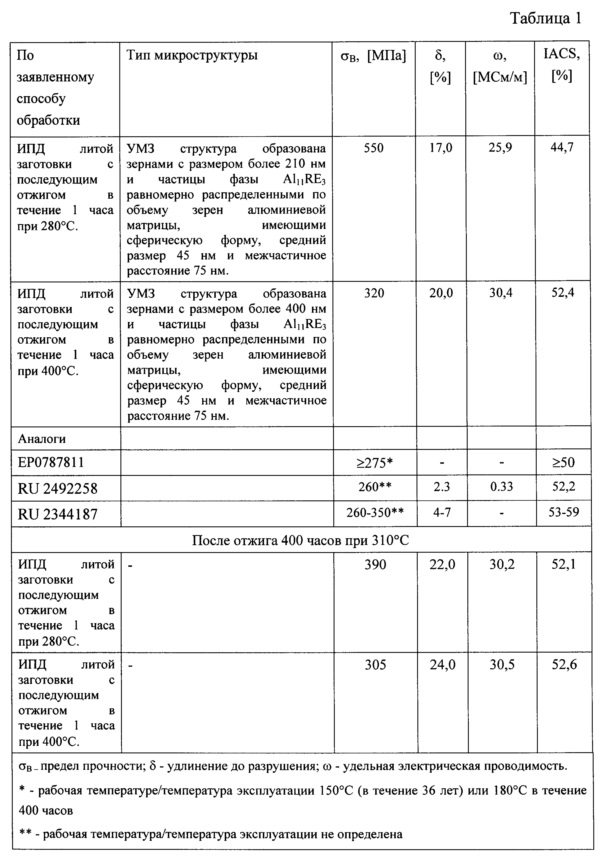

на Фиг. 1 - представлен общий вид УМЗ структуры сплава, стрелками показаны зерна, с размером не более 400 нм, сформированные в сплаве по заявленному способу;

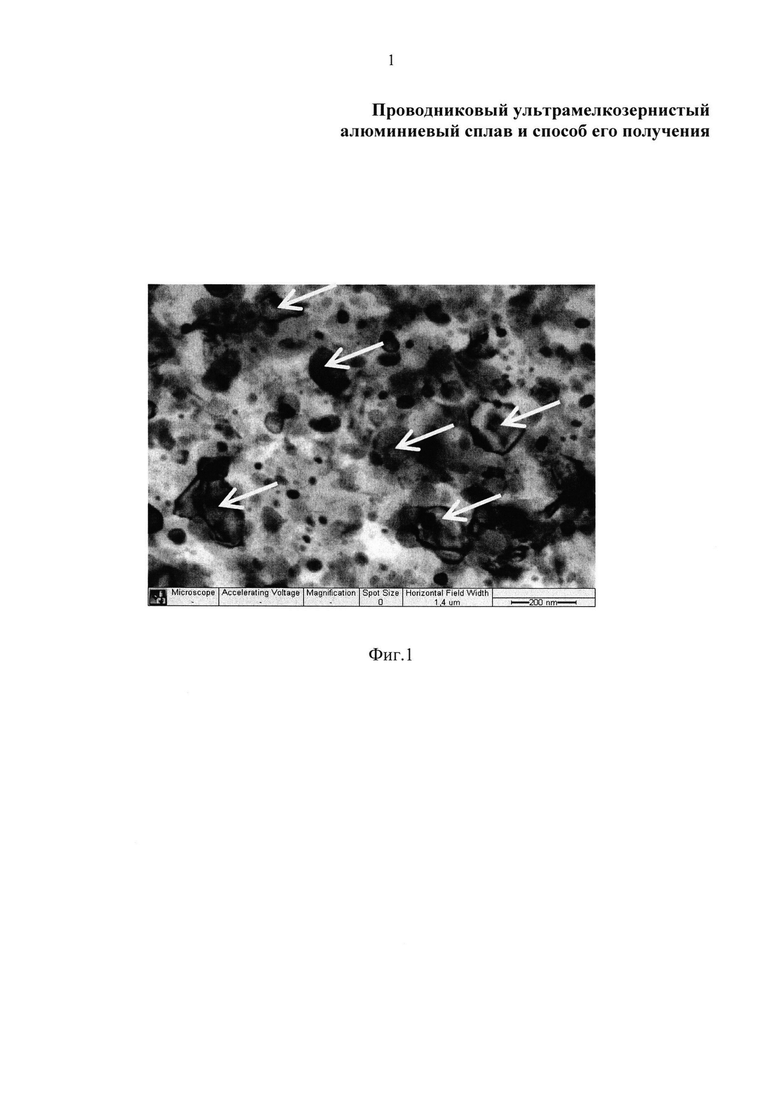

на Фиг. 2 - наноразмерные частицы эвтектической фазы Al11RE3, имеющие сферическую форму и равномерно распределенные в объеме зерен, стрелками показаны зерна, с размером не более 400 нм, и частицы интерметаллидной фазы, расположенные внутри него (указаны стрелками).

Ультрамелкозернистый алюминиевый сплав получают при помощи интенсивной пластической деформации, осуществляемой с истинной накопленной деформацией  в интервале гомологических температур 0.3-0.5Тпл, приложенном давлении 0.5-6.0 ГПа, с последующим отжигом в температурном интервале 280…400°C продолжительностью не менее 1 часа.

в интервале гомологических температур 0.3-0.5Тпл, приложенном давлении 0.5-6.0 ГПа, с последующим отжигом в температурном интервале 280…400°C продолжительностью не менее 1 часа.

Для формирования УМЗ структуры со средним размером зерна не более 400 нм используют исходную заготовку сплава с содержанием, по крайней мере, одного легирующего компонента, выбранного из группы редкоземельных металлов (La, Ce, Nd, Pr), в количестве 7.0-9.0 масс. %, а также 0,05-0.1 железа, 0.05-0.1 кремния, алюминий - остальное.

На первом этапе исходную заготовку подвергают обработке ИПД с истинной накопленной деформацией  в интервале гомологических температур 0.3-0.5Тпл., и приложенном давлении 0.5-6.0 ГПа. ИПД можно осуществлять кручением или равноканальным угловым прессованием, или равноканальным угловым прессованием в параллельных каналах, или непрерывным угловым прессованием. На данном этапе происходит измельчение микроструктуры в объеме заготовки без изменения ее размеров. В результате эволюции структуры в процессе ИПД в алюминиевом сплаве формируется однородная УМЗ структура со средним размером зерна не более 400 нм. Одновременно с формированием УМЗ структуры в процессе ИПД происходит дробление и сфероидизация частиц эвтектической фазы, в результате чего в алюминиевой матрице они равномерно расположены в объеме зерен. Нанометрический размер частиц и их равномерное распределение обеспечивает дополнительный прирост прочности и заданную термостойкость материала.

в интервале гомологических температур 0.3-0.5Тпл., и приложенном давлении 0.5-6.0 ГПа. ИПД можно осуществлять кручением или равноканальным угловым прессованием, или равноканальным угловым прессованием в параллельных каналах, или непрерывным угловым прессованием. На данном этапе происходит измельчение микроструктуры в объеме заготовки без изменения ее размеров. В результате эволюции структуры в процессе ИПД в алюминиевом сплаве формируется однородная УМЗ структура со средним размером зерна не более 400 нм. Одновременно с формированием УМЗ структуры в процессе ИПД происходит дробление и сфероидизация частиц эвтектической фазы, в результате чего в алюминиевой матрице они равномерно расположены в объеме зерен. Нанометрический размер частиц и их равномерное распределение обеспечивает дополнительный прирост прочности и заданную термостойкость материала.

На втором этапе УМЗ заготовку подвергают термической обработке -отжигу в температурном интервале 280-400°C длительностью не менее 1 часа, в результате которого происходит стабилизация размеров зерна и обеспечение необходимой электропроводности сплава.

Пример осуществления изобретения.

Вначале подготовили расплав в индукционной печи из первичного алюминия и редкоземельных металлов. Далее в кристаллизаторе получили 2 литые заготовки сплава с содержанием 5.5 мас.% Ce, 3.0 мас.% La, 0.2S(Fe+Si), остальное алюминий, в виде прутков диаметром 20 мм. Из литых прутков изготовили заготовки в виде диска диаметром 20 мм и толщиной 2 мм и подвергли интенсивной пластической деформации кручением (ИПДК) при комнатной температуре с приложенным давлением 6 ГПа, до истинной накопленной деформации  . Затем одну деформированную заготовку извлекли из инструмента/оснастки для проведения ИПД и подвергли термической обработке - отжигу в течение 1 часа при температуре 280°C; другую заготовку после ИПД подвергли отжигу при 400°С.

. Затем одну деформированную заготовку извлекли из инструмента/оснастки для проведения ИПД и подвергли термической обработке - отжигу в течение 1 часа при температуре 280°C; другую заготовку после ИПД подвергли отжигу при 400°С.

Из полученных заготовок были изготовлены образцы для исследований микроструктуры, механических свойств и электропроводности.

Анализ микроструктуры осуществляли методом просвечивающей электронной микроскопии на микроскопе фирмы Jeol JEM 2100.

Механические испытания образцов осуществляли в соответствии с требованиями ГОСТ 1497-84. Электропроводность образцов определяли в соответствии с требованиями ГОСТ 27333-87.

Полученная ультрамелкозернистая структура в заготовке сплава (Фиг. 1), которая была сформирована в ходе реализации предложенного способа обработки, имеет средний размер зерна в диапазоне 210-400 нм. Наряду с ультрамелкими зернами в структуре наблюдаются наноразмерные частицы эвтектической фазы Al11RE3 (Фиг. 2), имеющие сферическую форму и средний размер 45 нм, равномерно распределенные по объему зерен алюминиевой матрицы. Расстояние между наноразмерными частицами составляет 75 нм.

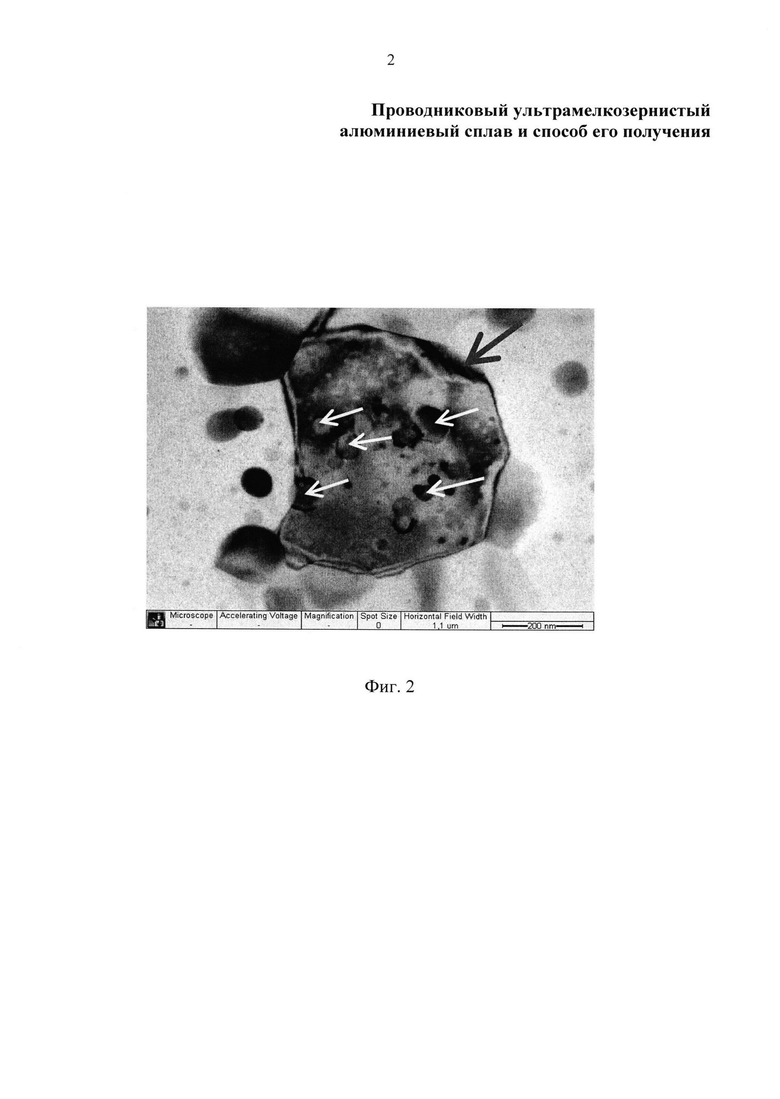

В таблице 1 представлены результаты механических испытаний и измерений электропроводности заготовок после их обработки по предложенному способу, а также свойства известных аналогов.

Также в таблице 1 приведены механические свойства и значения электропроводности заготовок, полученных по предложенному способу после оценки уровня их термостойкости, а именно, после отжига в течение 400 часов при температуре 310°C, в соответствии с требованиями международного стандарта IEC 62004. 2007.

Как видно из таблицы, алюминиевый сплав, полученный по предложенному способу обработки, по сравнению с известными аналогами имеет более высокие значения прочности и термостойкости, а также удовлетворительную электропроводность.

Технико-экономическая эффективность заявленного изобретения, как показывают результаты апробации, состоит в возможности получения алюминиевого сплава, обладающего повышенной прочностью и термостойкостью при сохранении электропроводности с помощью простого и экономичного способа. Использование заявленного высокопрочного и термостойкого алюминиевого сплава позволит расширить национальный рынок проводников со специальными свойствами для производства изделий электротехнического характера, работающих при повышенных механических нагрузках и испытывающих воздействие высоких температур в процессе эксплуатации, а внедрение такого высокопрочного и термостойкого алюминиевого сплава позволит повысить надежность и срок службы электротехнических изделий и электросетей, а также снизить стоимость их обслуживания, что позволяет отнести заявленное изобретение к импортозамещающим технологиям.

Список используемой литературы

1. Патент ЕР0787811, МПК С22С 21/00, опубл.06.08.1997,

2. Патент RU2492258, МПК С22С 21/00, опубл. 10.09.2013,

3. Патент RU2344187, МПК С22С 1/02, опубл. 20.01.2009,

4. Патент RU 2478136, МПК C22F 1/05, опубл. 27.03.2013 (прототип),

5. М.Е. Дриц, Э.С. Каданер, Н.Д. Шоа. Растворимость редкоземельных металлов в алюминии в твердом состоянии. Изв. АН СССР, Металлы, №1, (1967), с. 219-223.

6. Y. Lee, N. Fujimura, K. Higashi, Т. Ito. A candidate for interconnection material: Al-Y alloy thin films. Mater, letters 10, (1991), р. 344-347.

7. P. З. Валиев, И.В. Александров, Объемные наноструктурные металлические материалы. - М.: ИКЦ «Академкнига», 2007 - 308 с. (стр. 322-328).

8. A. Ma, М. Takagi, N. Saito et al., Tensile properties of an Al-11 mass % Si alloy at elevated temperatures processed by rotary-die equal-channel angular pressing. Materials Science and Engineering A, 408 (2005), р. 147-153.

9. X. Sauvage, E.V. Bobruk, M.Yu. Murashkin, Y. Nasedkina, N.A. Enikeev, R.Z. Valiev. Optimization of electrical conductivity and strength combination by structure design at the nanoscale in Al-Mg-Si alloys. Acta Materialia, Vol. 98 (2015), р. 355-366.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2017 |

|

RU2667271C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЦВЕТНЫХ СПЛАВАХ НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551041C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2014 |

|

RU2583551C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2013 |

|

RU2529604C1 |

Изобретение относится к области цветной металлургии и электротехники, в частности к материалам на основе алюминия, и может быть использовано при получении изделий электротехнического назначения: проводников круглого и квадратного сечения, проводов линий электропередач и токопроводящих элементов, работающих при повышенных температурах и механических нагрузках. Проводниковый ультрамелкозернистый алюминиевый сплав содержит по крайней мере один легирующий компонент, выбранный из группы редкоземельных металлов, железо и кремний, при этом редкоземельные элементы выбраны из группы, содержащей La, Ce, Nd, Pr, при следующем содержании компонентов, мас. %: по крайней мере один легирующий компонент, выбранный из группы La, Се, Nd, Pr 7,0-9,0, железо 0,05-0,1, кремний 0,05-0,1, алюминий - остальное, при этом сплав имеет структуру со средним размером зерна не более 400 нм и частицами эвтектической фазы Al11RE3, которые равномерно распределены по объему зерен и имеют сферическую форму с размером не более 50 нм, а межчастичное расстояние составляет не более 150 нм. Способ получения сплава включает интенсивную пластическую деформацию с истинной накопленной степенью деформации е≥4 при приложении давления 0.5-6.0 ГПа в интервале гомологических температур 0.3-0.5Тпл, и отжиг в температурном интервале 280-400°C продолжительностью не менее 1 часа. Техническим результатом является повышение механической прочности и термостойкости при удовлетворительной электрической проводимости в сплаве. 2 н. и 1 з.п. ф-лы, 1 пр., 1 табл., 2 ил.

1. Проводниковый ультрамелкозернистый алюминиевый сплав, содержащий по крайней мере один легирующий компонент, выбранный из группы редкоземельных металлов, железо и кремний, отличающийся тем, что по крайней мере один легирующий компонент выбран из группы редкоземельные элементов (RE), содержащей La, Ce, Nd и Pr, при следующем содержании компонентов, мас.%:

при этом сплав имеет структуру со средним размером зерна не более 400 нм и частицами эвтектической фазы Al11RE3, которые равномерно распределены по объему зерен и имеют сферическую форму с размером не более 50 нм, а межчастичное расстояние составляет не более 150 нм.

2. Способ получения проводникового ультрамелкозернистого алюминиевого сплава по п. 1, включающий деформацию и последующую термообработку, при этом деформацию осуществляют с истинной накопленной степенью деформации е≥4 методом интенсивной пластической деформации при приложении давлении 0,5-6,0 ГПа в интервале гомологических температур 0,3-0,5Тпл, а последующую термообработку проводят путем отжига в температурном интервале 280-400°C продолжительностью не менее 1 часа.

3. Способ по п. 2, отличающийся тем, что интенсивную пластическую деформацию осуществляют методом кручения под давлением, или равноканального углового прессования, или равноканального углового прессования в параллельных каналах, или непрерывного углового прессования.

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| Устройство для использования лучистой энергии солнца | 1926 |

|

SU9889A1 |

| Генератор импульсов | 1980 |

|

SU875593A1 |

| ЖАРОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ЭЛЕКТРИЧЕСКИХ ПРОВОДОВ | 2012 |

|

RU2492258C1 |

| Устройство для электрического зажигания горелки | 1979 |

|

SU787811A1 |

Авторы

Даты

2017-04-14—Публикация

2015-11-06—Подача