Изобретение относится к автоматическим линиям для производства сетки из стержней, которая может быть использована в качестве арматурной сетки для бетона, кладочной сетки, ограждающей сетки и пр.

В настоящее время для этой цели используются устройства, обеспечивающие сварку или пайку стержней (из металла) или склеивание стержней (например, из композита).

Известна линия для изготовления композитной арматурной сетки по патенту РФ №2394135, Е04С 5/07, опубл. 10.07.2010, в которой традиционным способом изготавливают неотвержденные основные стержни, после чего посредством укладчика поперечных отвержденных стержней формируют сетку. Устройство сжатия обжимает продольные и поперечные стержни в местах их пересечений, увеличивая площадь контакта (как утверждают авторы изобретения). Далее сетка при помощи механизма протяжки поступает в печь, где и отверждается. Однако данная линия не обеспечивает надежного соединения поперечных и продольных стержней, т.к. после процесса сжатия стержней механизм протяжки продольных стержней, по существу, невелирует действие механизма сжатия, поскольку под действием механизма протяжки продольные стержни практически восстанавливают исходное круглое сечение. При этом площадь контакта продольных и поперечных стержней существенно уменьшается, что снижает прочность их соединения.

Известная автоматическая линия для изготовления арматурных сеток (патент РФ №2270082, В23K 11/10, В23K 101:22, опубл. 20.02.2006 - прототип), содержащая последовательно установленные барабаны с проволокой, устройство пошаговой подачи продольной проволоки, устройство подачи поперечной проволоки. Соединение продольных и поперечных проволок производится путем многоточечной контактной сварки. Недостатком этой линии является то, что в ходе контактной сварки происходит местный разогрев металла в точке сварки, сопровождаемый его отпуском, т.е. потерей прочности. К тому же на этой линии можно изготавливать только сетку из металла.

Техническим результатом является создание автоматической линии для изготовления сетки из стержней, выполненных из металлического или неметаллического материала, с улучшенной прочностью соединения мест пересечений продольных и поперечных стержней.

Технический результат достигается тем, что в автоматической линии для изготовления сетки, содержащей барабаны с продольными стержнями, механизм подачи продольных стержней, по меньшей мере один механизм подачи поперечных стержней, устройство соединения продольных и поперечных стержней, и механизм пошагового перемещения сетки, устройство соединения продольных и поперечных стержней выполнено в виде инжекцонного узла с формой, состоящей из двух частей, и механизма ее смыкания. Количество механизмов подачи поперечных стержней соответствует числу рядов инжекционных узлов. Продольные и поперечные стержни могут быть выполнены из металлического или неметаллического материала, либо из однородного материала, либо неоднородных материалов. Продольные и поперечные стержни могут иметь как гладкую, так и шероховатую поверхность. Линия может быть выполнена с возможностью образования мест пересечения продольных и поперечных стержней под углом 90°, либо под углом менее 90°.

Техническая сущность предлагаемого решения поясняется чертежами.

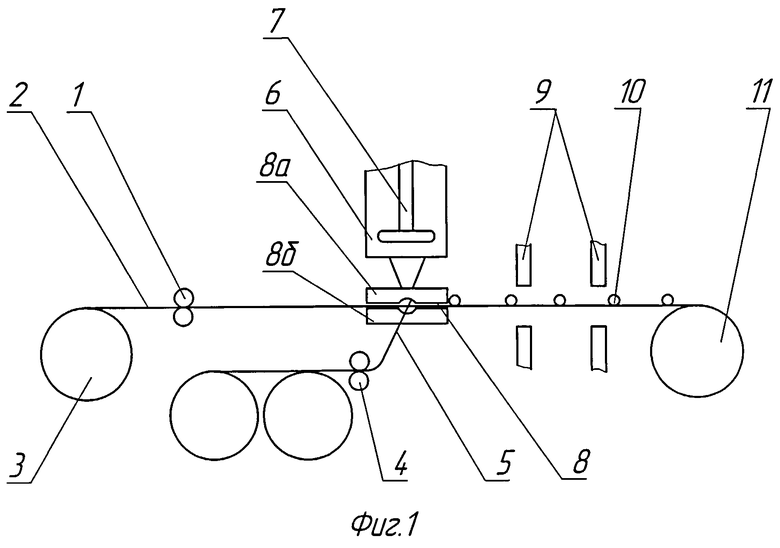

Фиг. 1 - вид сбоку на технологическую линию.

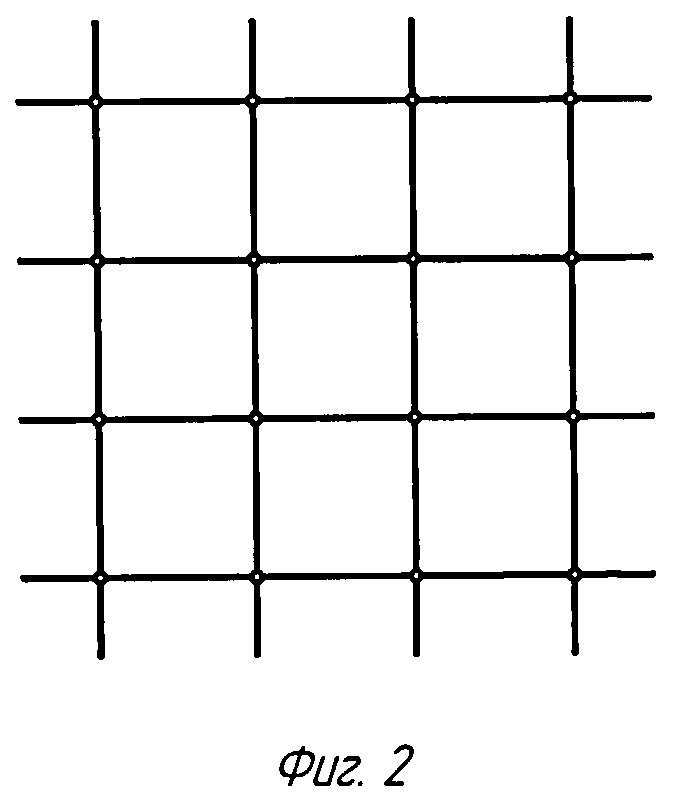

Фиг. 2 - сетка с квадратной ячейкой.

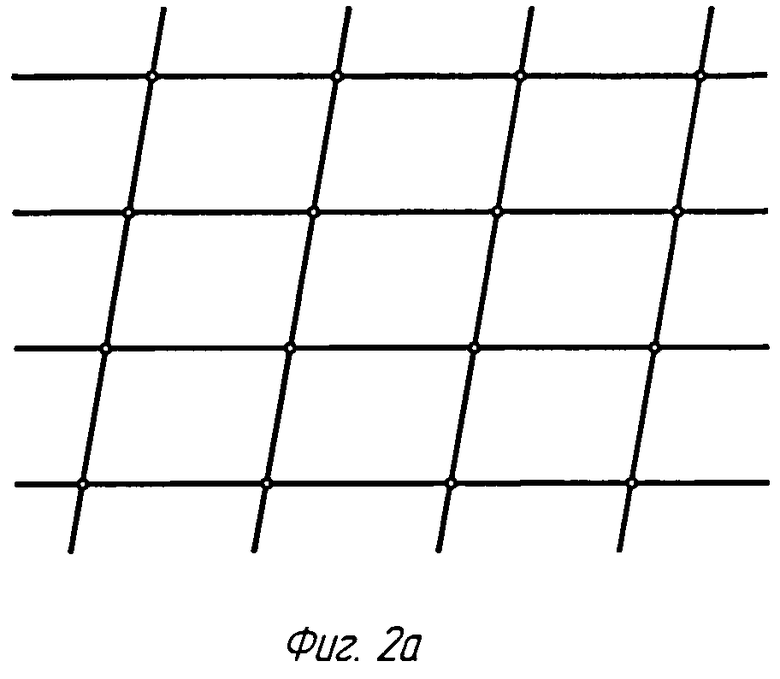

Фиг. 2а - сетка с ромбовидной ячейкой.

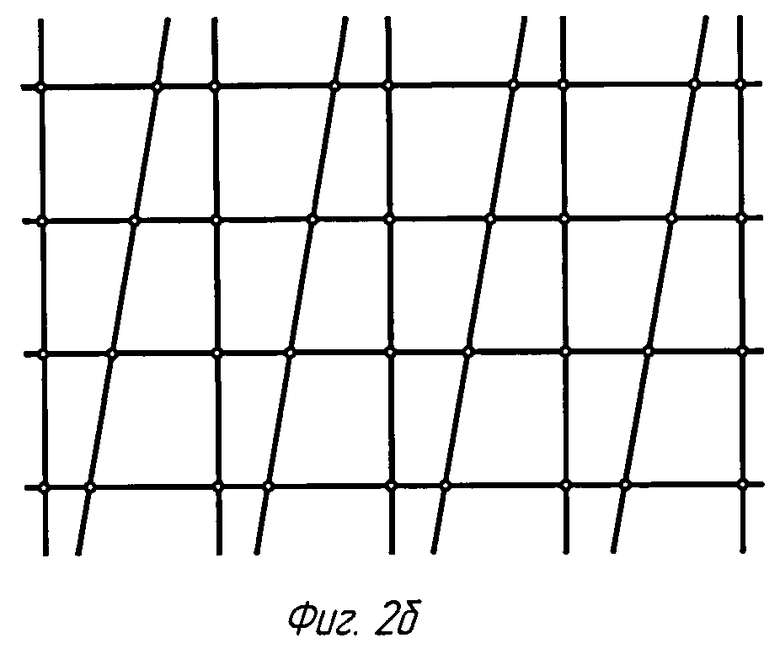

Фиг. 2б - объемная сетка.

Автоматическая линия для изготовления сетки из композитного материала содержит механизм 1 (Фиг. 1) подачи (например, подающие ролики) продольных стержней 2 с барабанов 3 (в качестве которых могут быть использованы бухты, деревянные барабаны, катушки, проволочные барабаны и так далее), количество которых соответствует количеству продольных стержней 2, механизм 4 подачи поперечных стержней 5, представляющий собой, например, также подающие ролики, инжекционный узел. Последний состоит из инжектора 6, внутри которого находится плунжер 7, установленный с возможностью возвратно-поступательного перемещения, и клапан (не показан). При этом продольные и поперечные стержни (2 и 5 соответственно) могут иметь в сечении круглую, элипсоидную, прямоугольную, ромбическую и др. форму и могут быть выполнены как из однородных (металл-металл, композит-композит и др.), так и неоднородных (металл-композит) материалов, при этом стержни могут иметь в сечении различный размер. При этом поверхность стержней может быть как гладкой, так и шероховатой (например, покрытой абразивным материалом), иметь ребра, выступы и пр., что обеспечивает более надежное их соединение с инжекционным материалом.

Механизм 1 подачи продольных стержней содержит также форму 8, состоящую из соединяемых частей 8а и 8с механизмом их смыкания (например, гидроцилиндр, не показан). Автоматическая линия далее включает механизм 9 шагового перемещения (например, шаговый двигатель) сетки 10, приемное устройство 11 (в виде барабана или отрезного механизма). На данной автоматической линии можно выпускать сетку, в которой пересечение продольных и поперечных стержней может происходить под углом 90° (Фиг. 2) или под углом менее 90°, например 45° (Фиг. 2а). Возможно изготовление трехслойной сетки. В этом случае помимо механизмов подачи поперечных стрежней, расположенных под углом 90° по отношению к продольным стрежням, автоматическая линия может включать дополнительные механизмы подачи поперечных стержней, расположенные в другой плоскости (выше или ниже) по отношению к продольным стержням (Фиг. 2б). Тогда сетка получается объемной и более жесткой как при нагрузке на изгиб, так и по отношению к сдвиговым нагрузкам. Предпочтительная область применения подобных сеток - армирование бетонных и армокаменных конструкций.

Автоматическая линия работает следующим образом. Механизм 1 подачи подает продольные стержни 2, сматывая их с барабана 3, к инжекционному узлу. К нему же посредством механизма 4 подаются поперечные стержни 5. Механизм смыкания соединяет части 8а и 8с формы 8. Перемещением плунжера 7 через клапан в форму 8 впрыскивается определенное количество (доза) инжекционного материала. В процессе смыкания формы 8 сетку посредством механизма 9 пошагового перемещения останавливают, после размыкания формы 8 механизм 9 пошагового перемещения протягивает сетку 10 на необходимую длину. Инжекционный материал может быть как твердым (металл), так и эластичным (резина).

В качестве инжекционного материала выступают быстротвердеющие составы: расплавленные термопласты (например, полиэтилен или полиамид) или металл (например, припой); жидкий реактопласт (например, полиуретан, эпоксидный компаунд). В случае использования расплавленных термопластов или расплавленного металла инжекционный узел должен быть предварительно нагрет (например, электронагревом) до их температуры плавления. При застывании (отверждении) инжекционного материала происходит взаимная фиксация продольных и поперечных стержней (2 и 5 соответственно). Полученная сетка 10 посредством механизма 9 шагового перемещения подается на приемное устройство 11.

Количество инжекционных узлов и форм в автоматической линии определяется ее производительностью и шириной получаемой сетки, которая зависит от количества продольных и одновременно подающихся поперечных стержней. Максимальное количество инжекционных узлов и форм определяется как произведение количества продольных на количество подающихся поперечных стержней и соответствует числу рядов инжекционных узлов (например, при количестве продольных стержней 40 шт. и количестве поперечных стержней 2 шт. количество инжекционных узлов и форм составляет 80 шт.). В случае, когда к сетке предъявляется, например, требование по гибкости, количество инжекционных узлов и форм может уменьшено, т.е. на некоторые места пересечения продольных и поперечных стержней инжекционный материал не наносится.

Проведенные испытания показали, что достигнут заявленный технический результат: на данной автоматической линии можно изготовить сетку из стержней, выполненных из металлического или неметаллического материала, с улучшенной прочностью мест пересечений продольных и поперечных стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления сетки из стержней | 2017 |

|

RU2667993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОГО АРМАТУРНОГО КАРКАСА И АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2619296C1 |

| Технологическая линия для изготовления неметаллической композитной арматурной сетки | 2022 |

|

RU2788691C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| Способ изготовления композитной арматурной сетки из неметаллических материалов, поточная линия для его осуществления и композитная арматурная сетка на их основе | 2019 |

|

RU2714060C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2394135C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2003 |

|

RU2251475C1 |

| Устройство формирования и плетения неметаллической композитной арматурной сетки | 2022 |

|

RU2788719C1 |

| Анкер для композиционного арматурного элемента | 2016 |

|

RU2639337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2404892C1 |

Изобретение относится к машиностроению и может быть использовано в автоматических линиях для производства сетки из стержней, которая может быть использована в качестве арматурной сетки для бетона, кладочной сетки, ограждающей сетки и пр. Автоматическая линия содержит барабаны с продольными стержнями, механизм подачи продольных стержней, по меньшей мере один механизм подачи поперечных стержней, устройство соединения продольных и поперечных стержней и механизм пошагового перемещения сетки. По меньшей мере одно устройство соединения продольных и поперечных стержней выполнено в виде инжекционного узла с формой, состоящей из двух частей и механизма их смыкания. Обеспечивается возможность изготовления сетки с улучшенной прочностью соединения мест пересечений продольных и поперечных стержней. 8 з.п. ф-лы, 2 ил.

1. Автоматическая линия для изготовления сетки, содержащая барабаны с продольными стержнями, механизм подачи продольных стержней, по меньшей мере один механизм подачи поперечных стержней, устройства соединения продольных и поперечных стержней и механизм пошагового перемещения сетки, отличающаяся тем, что устройство соединения продольных и поперечных стержней выполнено в виде инжекционного узла с формой, состоящей из двух частей, и механизма ее смыкания.

2. Линия по п.1, отличающаяся тем, что она содержит количество механизмов подачи поперечных стержней, соответствующее числу рядов инжекционных узлов.

3. Линия по п.1, отличающаяся тем, что использованы продольные и поперечные стержни из металлического или неметаллического материала.

4. Линия по 2, отличающаяся тем, что использованы продольные и поперечные стержни из однородного материала.

5. Линия по п.2, отличающаяся тем, что использованы продольные и поперечные стержни из неоднородных материалов.

6. Линия по п.1, отличающаяся тем, что использованы продольные и поперечные стержни с гладкой поверхностью.

7. Линия по п.1, отличающаяся тем, что использованы продольные и поперечные стержни с шероховатой поверхностью.

8. Линия по п.1, отличающаяся тем, что она выполнена с возможностью образования мест пересечения продольных и поперечных стержней под углом 90°.

9. Линия по п.1, отличающаяся тем, что выполнена с возможностью образования мест пересечения продольных и поперечных стержней под углом менее 90°.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| Способ крепления жесткого фитинга к концу гибкого тубопровода | 1973 |

|

SU506324A3 |

| РЕШЕТКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ПЕРИЛЬНОГО ОГРАЖДЕНИЯ | 2003 |

|

RU2254425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2404892C1 |

| Детектор дозиметра фотонного излучения | 1982 |

|

SU1045780A1 |

Авторы

Даты

2015-04-20—Публикация

2013-09-06—Подача