Изобретение относится к автоматическим сварочным линиям, преимущественно для производства сеток из низкоуглеродистой проволоки ⊘2-4 мм, которые используются в изготовлении сеточных изделий для мебельной фурнитуры и в торговом оборудовании. Линия может быть также установлена на предприятиях строительной индустрии для сварки кладочной сетки.

Предлагаемая линия имеет высокую производительность, экономична и позволяет получать высококачественные сетки в виде карт в широком диапазоне размеров ячеек.

Известно "Устройство для изготовления сварных сеток" [1], в котором на сварочной машине перед нижними электродами установлены скобы-ограничители, обеспечивающие долговечность электродов за счет направления проволок. Однако такие направляющие нецелесообразно применять в автоматических линиях, где продольные проволоки проходят от бухт до узла сварки несколько десятков метров, так как в данном случае они не обеспечат подачу без спутывания тонких продольных проволок.

Известна "Автоматическая линия для производства арматурных сеток" [2], содержащая размоточные устройства, механизм контроля наличия продольной проволоки, рихтующее устройство, механизм пошаговой подачи проволоки, сварочную машину, ножницы. Линия включает механизм контроля наличия проволоки, однако отсутствие в ее конструкции четких направляющих механизмов для продольной проволоки и механизмов натяжения проволоки приводит к резкому снижению качества сеточного полотна.

В известной "Автоматической линии для изготовления арматурных каркасов" [3] узел подачи продольной проволоки включает стопоры, выполненные в виде шарнирно установленных на каретках собачек каплевидной формы, предназначенных для торможения от обратного хода проволок. Такой вид торможения может быть использован только на толстых каркасных проволоках. Тонкие проволоки ввиду больших механических усилий будут иметь вмятины на поверхности, что снижает качество сетки, а также ввиду отсутствия рифлений на поверхности возможно проскальзывание проволоки.

В известном "Автомате для изготовления плоских каркасов" [4] в устройстве для пошаговой подачи продольной проволоки используются дополнительные цанги, кинематически связанные с пневмоцилиндром и установленные соосно основным цангам. Недостаток автомата заключается во множественных пошаговых остановках при рихтовке продольной проволоки. При рихтовке на длину шага формируется "стрела прогиба", особенно это сказывается при работе с тонкими проволоками, что существенно снижает качество сетки.

В известном "Устройстве для контактной точечной сварки арматурных сеток" [5], механизм пошаговой подачи продольных проволок содержит кривошипно-шатунный привод, связанный системой рычагов с кареткой продольной подачи. Указанный кривошипно-шатунный механизм обеспечивает согласованную работу за один оборот кривошипа трех узлов, а именно узел вертикального перемещения балки, несущей верхние электроды, узел возвратно-поступательного перемещения тянущей продольную проволоку каретки и узел отрезки проволоки.

Недостаток устройства заключается в чрезмерной силовой загруженности привода механизма, что, безусловно, приводит к излишним вибрациям сварочной машины, а также ограничению количества свариваемых точек. Конструкция узла пошагового перемещения каретки не обеспечивает одинаковой (без проскальзывания) скорости перемещения продольных проволок, что существенно снижает качество выпускаемой продукции и особенно это скажется на работе с большим числом тонких проволок, при этом будет наблюдаться эффект "сабли" либо уход одного из краев сваренного полотна вперед.

В известном "Устройстве для контактной точечной сварки арматурных сеток [6] защищен механизм подачи поперечных стержней. Поперечные и продольные стержни подаются во взаимно перпендикулярных направлениях двумя каретками, каждая из которых приводится от единого привода. Пошаговая подача продольных стержней выполнена с возможностью регулирования шага. Недостаток устройства в нечетком ориентировании поперечных стержней относительно продольных. При производстве арматурных изделий достаточно точности ячейки, обеспечиваемой этой линией, но при работе с тонкими гибкими проволоками невозможно получить высокую геометрическую точность ячейки, а следовательно, и качество сетки ввиду отсутствия узлов четкого удерживания и ориентирования проволок на позиции сварки.

Наиболее близким аналогом, принятым в качестве прототипа, является "Автоматическая линия для изготовления арматурных сеток" [7]. Она содержит бухтодержатели с бухтами, количество которых равно максимальному числу продольных проволок в сетке, устройство подачи продольных проволок, включающее направляющее устройство и правильный механизм, содержащий роликовые правилки, устройство подачи поперечной проволоки, многоточечную машину контактной сварки, на станине которой закреплены с возможностью вертикального перемещения верхние шунтирующие электроды, а также нижний электродный блок, в котором нижние электроды размещены в электрододержателях и расположены на станине сварочной машины поперек направления подачи продольной проволоки. Содержит также гильотину, пакетировщик и систему управления.

Известная линия предназначена для производства арматурных сеток из проволоки, к которой в силу ее назначения не предъявляются высокие требования к качеству и геометрической точности размеров ячеек.

В связи с назначением линии, а также ее конструктивными особенностями сложно стабильно получать высококачественную сетку из проволоки ⊘2-4 мм, которая далее может использоваться для изготовления элитных изделий в мебельной промышленности и торговом оборудовании.

Связано это с конструктивными особенностями и работой механизмов, обеспечивающих продольную подачу и рихтовку проволок.

1. Громоздка и неудобна в эксплуатации конструкция направляющего устройства, в котором затруднен визуальный контроль наличия проволоки в силу замкнутости труб. В связи с гибкостью тонких продольных проволок их трудно заправлять в трубы при смене номенклатуры сетки либо обрыве.

2. Продольная проволока тянется через правильные роликовые устройства силовым валом, а прижим проволок осуществляется в двух точках, при этом возможно проскальзывание проволок друг относительно друга, а также образование "стрелы прогиба" (т.е. проволока опять деформируется после правилок), что приведет к снижению качества сетки.

3. Наличие в автоматической линии петлевого накопителя существенно осложняет заправку проволоки в случае смены номенклатуры сетки либо обрыве проволоки.

4. В прототипе в узле сварки для изменения номенклатуры сеток предусматриваются сменные траверсы с верхними электродами, которые необходимо монтировать на сварочной машине. Такое конструктивное исполнение сварочного узла не позволяет оперативно менять шаг сетки, что ограничивает номенклатуру выпускаемых изделий.

5. Отсутствует возможность плавного регулирования продольного и поперечного шага в широком диапазоне размеров в связи с использованием сменных траверс. Увеличение их количества, для изменения шагов усложняет схему подачи напряжения на сварочные трансформаторы и приводит к конструктивному усложнению нижних электрододержателей.

6. Используемый в прототипе укладчик поперечной проволоки, выполненный без механизмов точного удерживания и ориентирования поперечной проволоки на позиции сварки, не сможет обеспечить высокую точность и стабильность геометрии ячейки, особенно при сварке сетки из тонкой проволоки, что соответственно приводит к ухудшению качества сеточного полотна.

7. В прототипе не предусмотрены механизмы, обеспечивающие плавное регулирование поперечного шага.

Предлагаемая линия позволяет получить более высокий технический эффект, заключающийся в повышении качества сетки, упрощении конструкции и расширении функциональных возможностей линии.

Достигнуто это благодаря тому, что в известное устройство, содержащее бухтодержатели с бухтами, количество которых равно максимальному числу продольных проволок в сетке, устройство подачи продольной проволоки, включающее направляющие устройства и правильный механизм, содержащий роликовые правилки, устройство подачи поперечной проволоки, многоточечную машину контактной сварки, на станине которой закреплены с возможностью вертикального перемещения верхние шунтирующие электроды, а также нижний электродный блок, в котором нижние электроды размещены в нижних электрододержателях и расположены на станине сварочной машины поперек направления подачи продольной проволоки, гильотину, пакетировщик и систему управления, в вышеуказанной линии устройство подачи продольных проволок включает направляющие устройства, устройство контроля натяжения продольной проволоки, правильный механизм, устройство пошаговой подачи продольной проволоки, при этом направляющие устройства установлены между поперечными рядами бухт, а каждое направляющее устройство выполнено в виде стойки, на которой установлен с возможностью вращения валик и жестко закреплены ограничители проволок для направления перемещения, после направляющих устройств установлено вновь введенное устройство контроля натяжения продольных проволок и выполнено в виде стойки, на последней размещен упор и установлена с возможностью качания рама, на которой закреплен с возможностью вращения валик, а также груз и конечный выключатель, для отключения линии при взаимодействии с упором, вслед за устройством контроля натяжения установлен правильный механизм для рихтовки продольной проволоки, последний выполнен в виде каркаса, на котором закреплены направляющие для перемещения каретки, где установлены направляющие для правильных роликовых устройств, также на каретке на направляющей закреплен первый ряд цанг для зажатия проволоки при пошаговом перемещении, при этом каретка связана со штоком пневмоцилиндра, последний закреплен на каркасе, а для удерживания проволоки во время ее рихтовки при обратном ходе каретки на каркасе правильного механизма установлена направляющая, где закреплен второй ряд цанг, кроме того, введен механизм разжатия первого рада цанг в виде короткоходового пневмоцилиндра, последний установлен на каретке правильного механизма и кинематически соединен с траверсой, которая снабжена регулируемыми упорами для циклического взаимодействия с первым рядом цанг, а устройство пошаговой подачи продольной проволоки установлено на станине многоточечной машины контактной сварки и выполнено в виде кулисного механизма, который соединен с кареткой, на последней установлены направляющие тянущих рядов цанг, обеспечивающих зажим и подачу продольной проволоки, кроме того, на станине сварочной машины также установлены направляющие с дополнительными рядами цанг для удерживания продольной проволоки от перемещения при обратном ходе каретки с тянущими цангами, а также на станине сварочной машины установлен нижний электродный блок, в котором нижние электороды размещены в электрододержателях, состоящих из двух частей, и закреплены на боковых сторонах токосъемных пластин, которые выполнены в виде направляющей типа "ласточкин хвост", причем все нечетные электроды электрически связаны с одной токосъемной пластиной, а четные с другой токосъемной пластиной, а между ними установлены в один ряд изолированные друг от друга и от токосъемных пластин две одинаковые токоподводящие пластины, соединенные со вторичными обмотками трансформатора и имеющими электрические контакты с токосъемными пластинами по наружным плоскостям, кроме того, в токосъемных пластинах выполнены каналы для водоохлаждения, кроме того, верхние шунтирующие электроды закреплены в прижимах, установленных с возможностью перемещения по направляющей, которая выполнена на траверсе, а траверса жестко закреплена на качающейся балке, которая шарнирно соединена со станиной сварочной машины, кроме того, траверса кинематически связана с кривошипно-шатунным механизмом, который установлен на станине сварочной машины, введенное устройство подачи поперечной проволоки установлено на станине сварочной машины и выполнено в виде вновь введенных узлов питателя и магнитного ловителя для удерживания и ориентирования поперечной проволоки, которые размещены по разные стороны от нижних сварочных электродов, при этом питатель включает бункер для поперечных проволок, который соединен с входом щелеобразного направляющего канала, у выхода последнего установлен отсекатель проволоки в виде шибера, который соединен с пневмоцилиндром, а магнитный ловитель выполнен в виде магнитных блоков, которые закреплены в пазах на общем кронштейне, при этом каждый блок включает постоянный магнит, противоположные грани которого охвачены магнитопроводом, а полюса магнитопровода выполнены в виде пластин, при этом вертикальные торцевые поверхности полюсов установлены в один ряд по линии сварки, лежат в одной плоскости и размещены между нижними сварочными электродами, кроме того, на концах полюсов жестко закреплены пластины из твердосплавного материала для повышения прочности и износостойкости полюсов магнитопровода.

Кроме того, на станине сварочной машины закреплены кулисный механизм устройства пошаговой подачи продольной проволоки и кривошипно-шатунный механизм для перемещения траверсы с верхними шунтирующими электродами, при этом траверса закреплена на качающейся балке, а механизмы кинематически связаны единым приводом.

Дополнительно в устройство пошаговой подачи проволоки введен ворошитель, который закреплен на отсекателе шиберного типа для циклического взаимодействия с поперечной проволокой.

Авторы считают, что технический эффект - повышение качества сетки из низкоуглеродистой проволоки ⊘2-4 мм связан с улучшением плоскостности сеточного полотна и высокой геометрической точностью ячеек, что дает возможность использовать такую сетку для производства элитных изделий из проволоки.

1. Предложенное авторами компановочное решение автоматической линии позволило существенно разгрузить сварочную машину за счет перенесения усилия рихтовки продольной проволоки на правильный механизм, благодаря чему снижено тяговое усилие для подачи проволоки в зону сварки, что способствует улучшению качество свариваемой сетки.

2. Введенное устройство контроля натяжения продольной проволоки в сочетании с направляющими устройствами способствует повышению качества сетки за счет того, что при "закусывании" проволоки в бухте или случайном ее зацепе происходит отключение линии и уже сваренная сетка не портится.

3. Введение в устройство подачи продольной проволоки новой конструкции правильного механизма обеспечило высокое качество сетки благодаря сочетанию нескольких факторов:

3.1. В правильном механизме рихтовка ведется с высокой скоростью, равной скорости перемещения пневмоцилиндра в момент выстоя сварочной машины и резки сетки в размер карты.

3.2. Рихтовка ведется сразу на всю длину изделия либо кратную ей.

3.3. За счет одновременного и жесткого захвата цангами всех продольных проволок исключена возможность проскальзывания, т.е. неравномерной подачи какой-либо из проволок под сварку. Сочетание всех этих факторов приводит к существенному повышению качества сетки, ее геометрии. Благодаря этому на предлагаемой линии появляется возможность выпускать не только строительную сетку, но и высококачественную, предназначенную для производства элитных изделий.

4. Для получения высокой геометрической точности ячеек, обеспечивающих качество сетки, авторы предложили ранее не известное устройство подачи поперечной проволоки, которое позволяет:

4.1. Поштучно выделить из пучка тонкую гибкую проволоку за счет введения ворошителя и циклической вибрации сварочной машины, что способствует продвижению проволоки по щелеобразному направляющему каналу;

4.2. Удерживать поперечную поволоку в вертикальной плоскости на линии сварки "а";

4.3. Точно ориентировать поперечную проволоку относительно продольной проволоки;

4.4. Заменен громоздкий инерционный механический укладчик поперечной проволоки, использующийся в прототипе, на устройство, имеющее в 1,5 раза большую скорость подачи поперечной проволоки под сварку.

5. Высокое качество сетки достигнуто также благодаря новой конструкции нижнего электродного блока, обеспечивающего равную величину сварочного тока во всех свариваемых точках.

Технический эффект - упрощение конструкции линии связан с исключением механизмов либо заменой на более эффективные устройства.

1. Заменено громоздкое направляющее устройство на удобные в эксплуатации легкие стойки, выполняющие аналогичную функцию первичного направления продольных проволок, исходящих из бухт.

2. В предлагаемой линии по сравнению с прототипом исключен накопитель - трудоемкое в эксплуатации устройство, требующее много времени для заправки продольной проволоки.

3. Введенный единый привод позволил сфазировать работу сварочного узла и механизма пошаговой подачи продольной проволоки.

Технический эффект - расширение функциональных возможностей заключается в возможности выпуска широкой номенклатуры сетки.

Достигается это путем плавного регулирования продольного шага. Для этого авторы предложили установить все узлы, удерживающие продольную проволоку, на направляющие, за счет чего легко выставляется любой продольный шаг сетки. В предлагаемой линии поперечный шаг сетки изменяется устройством пошаговой подачи продольной подачи проволоки, а именно регулировкой кулисного механизма, в известной линии он жестко задается с помощью сменных траверс.

Необходимо отметить, что авторами ранее поданы заявки на изобретения, не вошедшие в настоящую линию [8*] - нижний электродный блок и [9*] - устройство поперечной подачи проволоки.

Таким образом, предлагаемая авторами автоматическая линия для изготовления сеток отвечает критерию новизна, т.к. совокупность существенных признаков не обнаружена в ранее известных технических решениях, а также отвечает условию изобретательского уровня, т.к. не следует явным образом из уровня техники.

Кроме того, в предлагаемом изобретении отличительные признаки находятся в причинно-следственной связи с техническим результатом, заключающимся в упрощении конструкции, повышении качества сетки, а также расширении функциональных возможностей линии.

Перечень фигур:

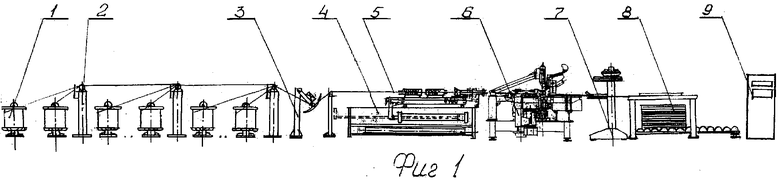

На фиг.1 изображен общий вид линии;

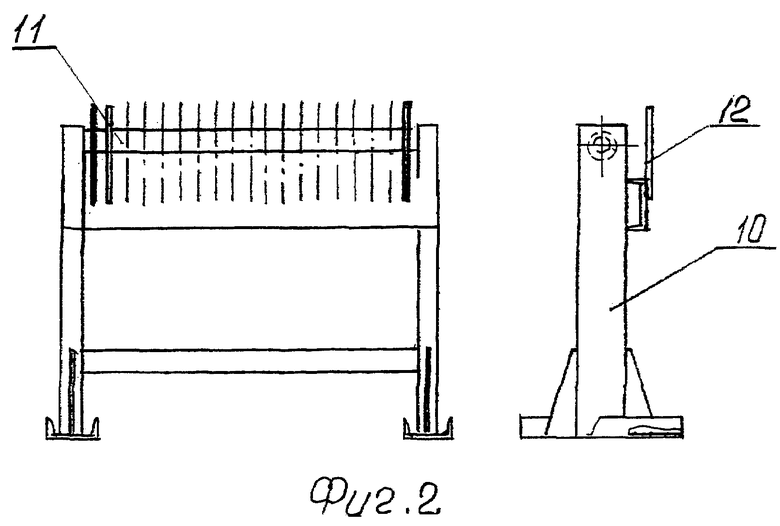

На фиг.2 изображено направляющее устройство;

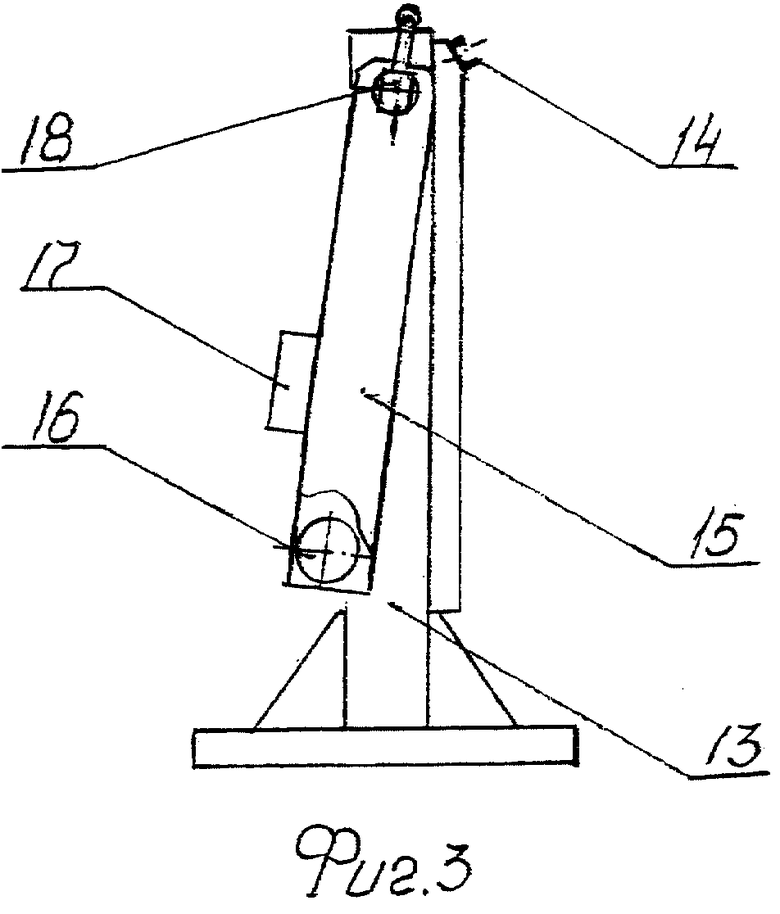

На фиг.3 изображено устройство контроля натяжения продольных проволок;

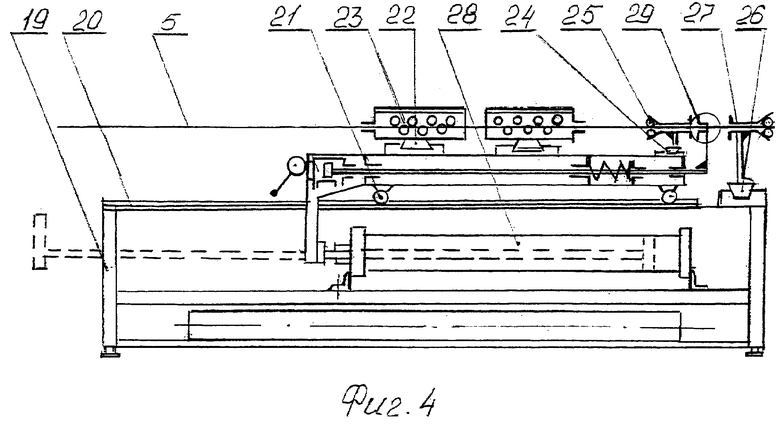

На фиг.4 схематично изображен правильный механизм;

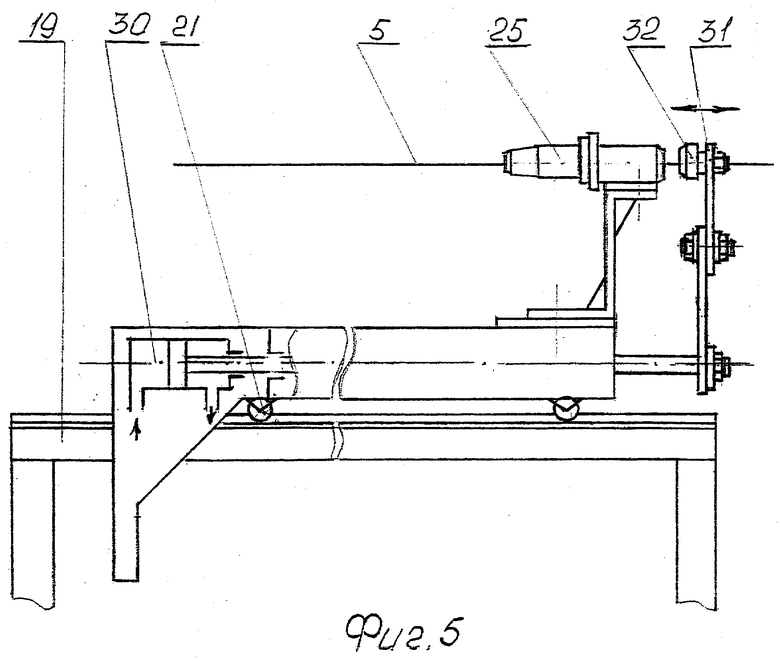

На фиг.5 показан механизм разжатия первого ряда цанг;

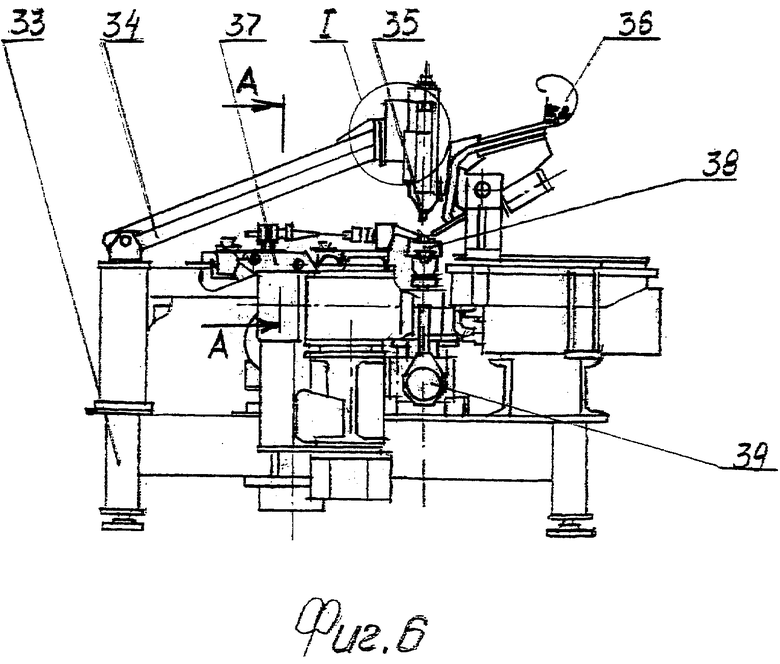

На фиг.6 показан общий вид сварочной машины, вид слева;

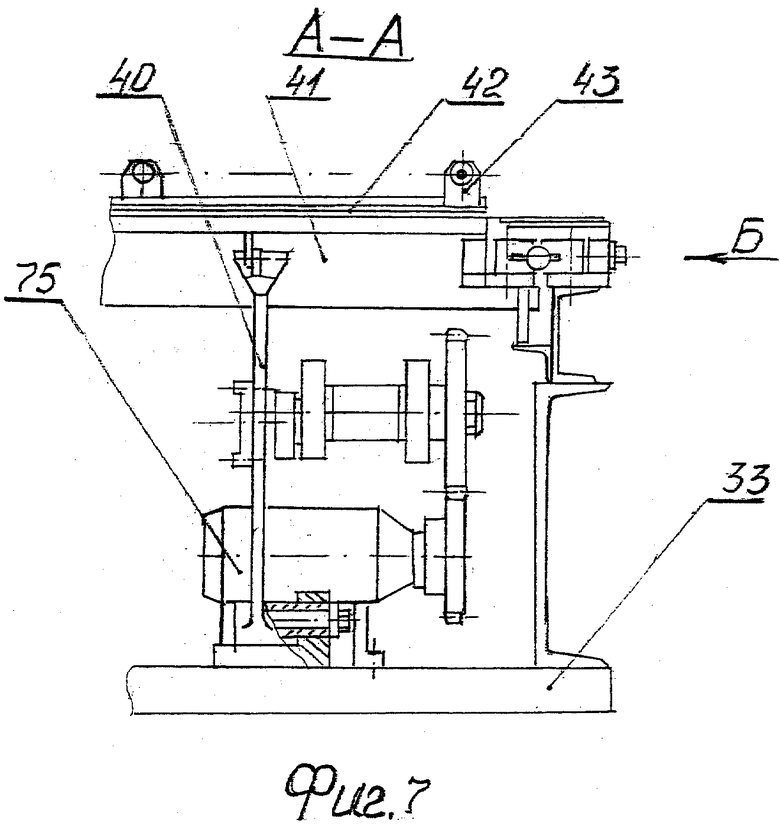

На фиг.7 изображено устройство пошаговой подачи продольной проволоки, сечение А-А на фиг.6;

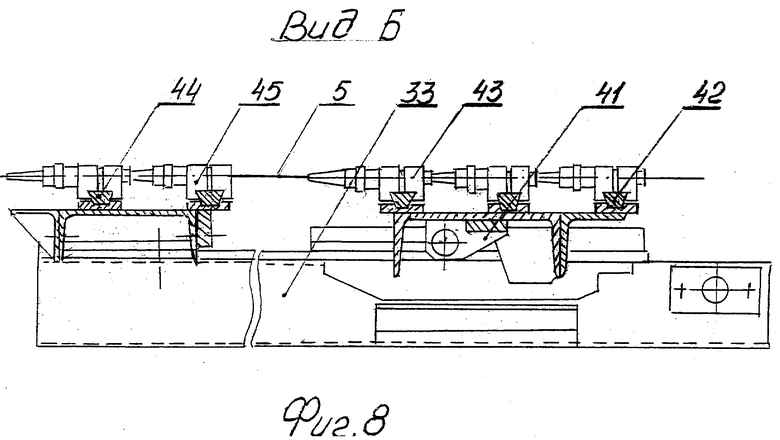

На фиг.8 изображен вид Б на устройство пошаговой подачи продольной проволоки, фиг.7;

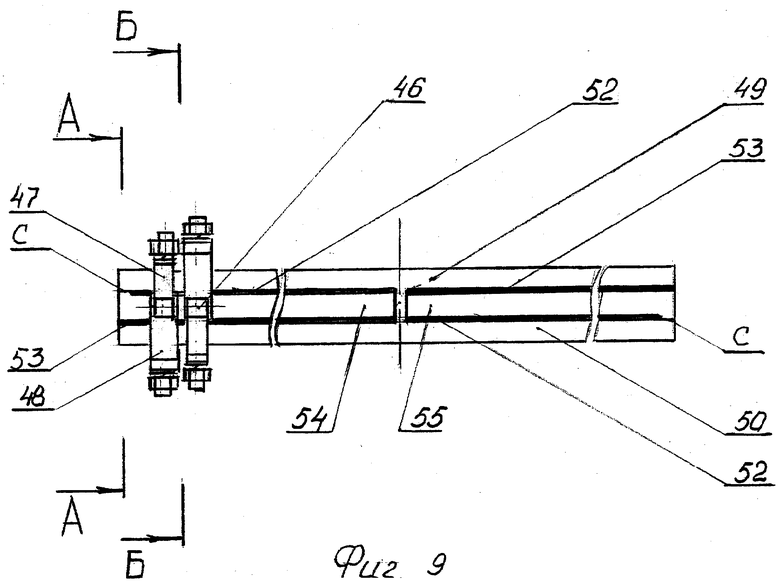

На фиг.9 показан вид сверху на нижний электродный блок;

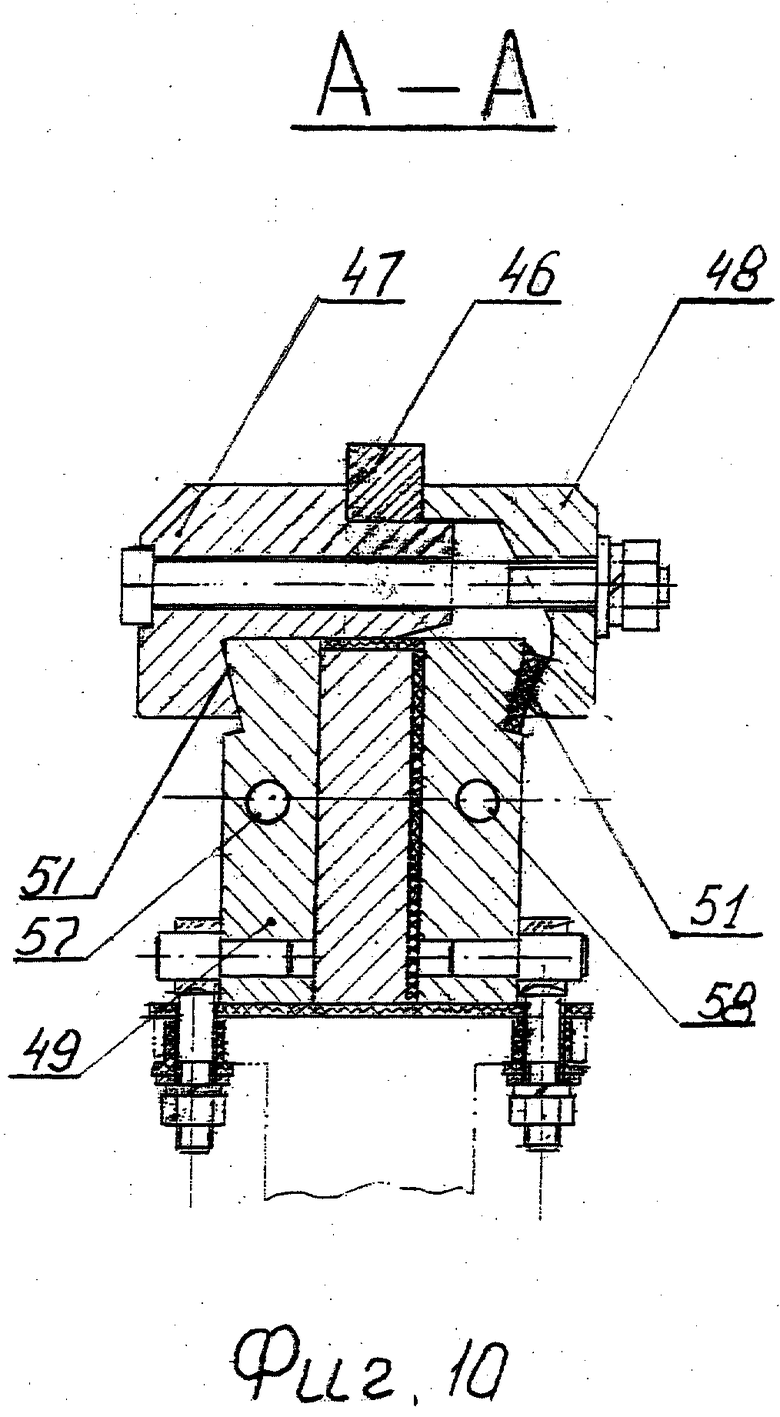

На фиг.10 показано сечение А-А на фиг.9;

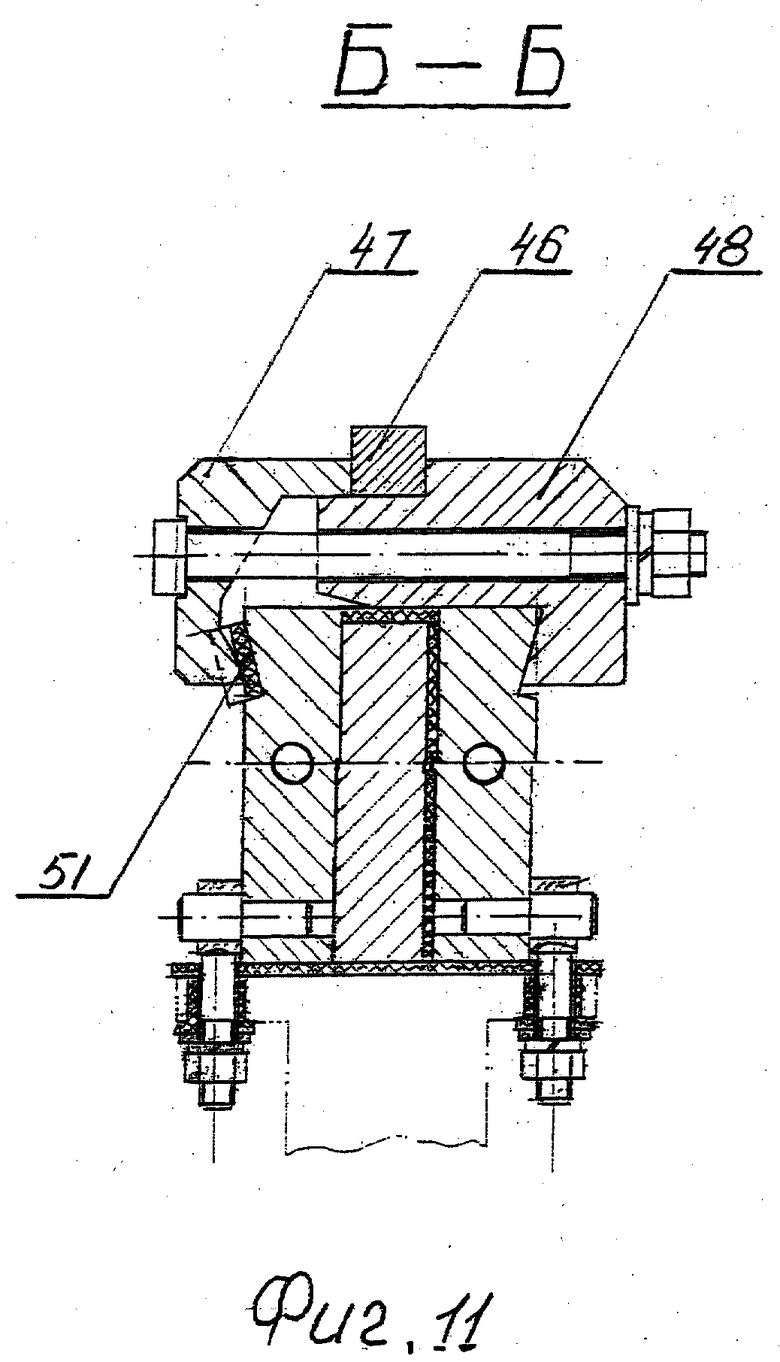

На фиг.11 показано сечение Б-Б на фиг.9;

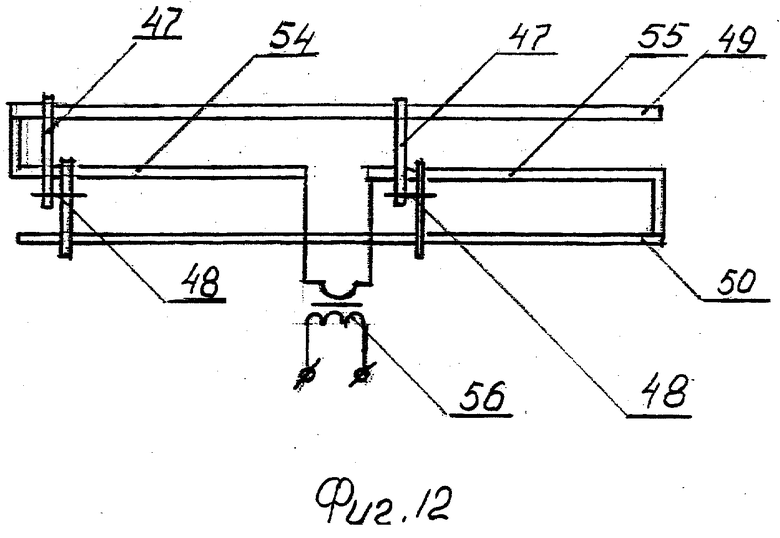

На фиг.12 изображена условная схема нижнего электродного блока;

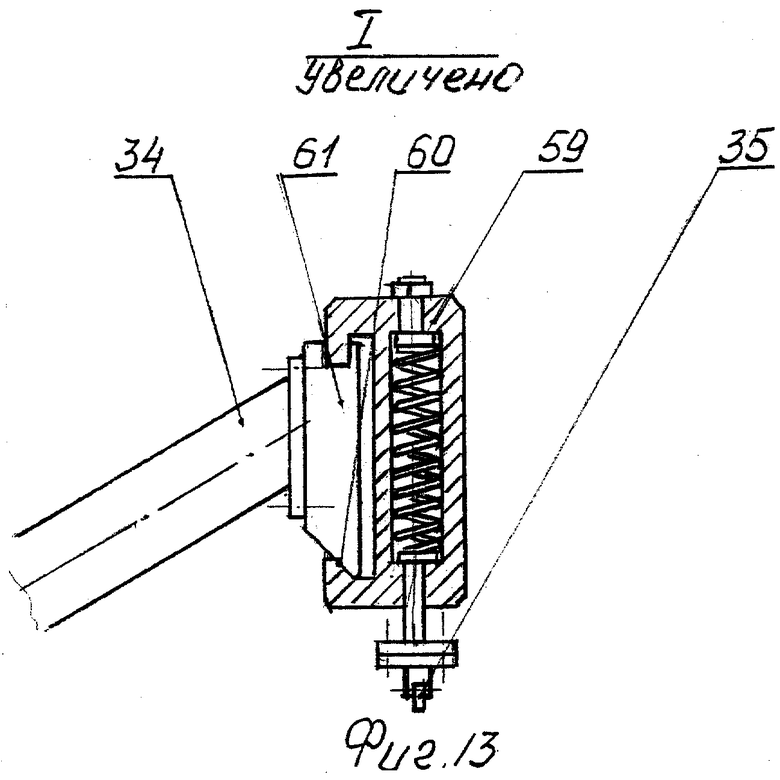

На фиг.13 показан верхний электродный блок, изображение на фиг.6;

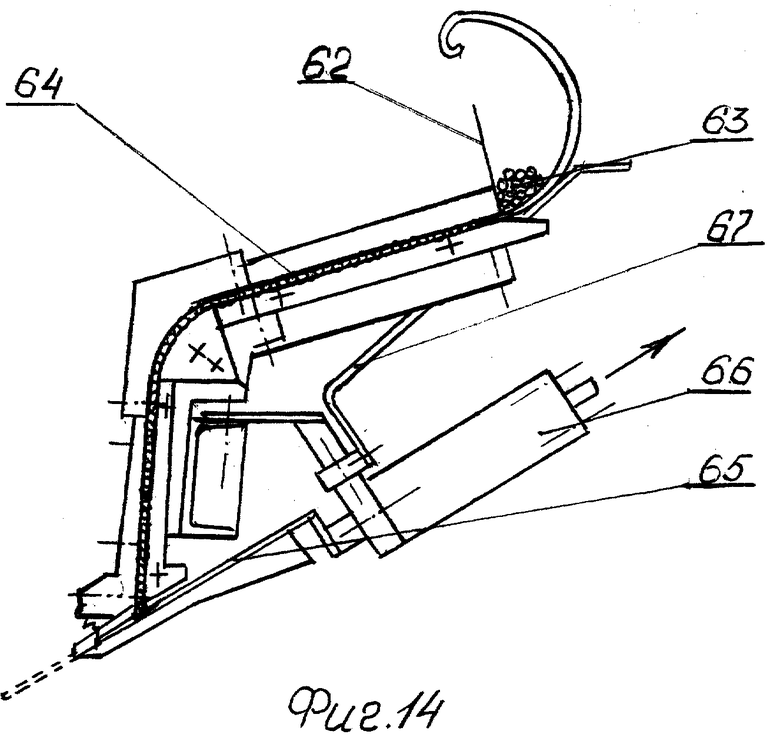

На фиг.14 показан питатель устройства поперечной подачи проволоки;

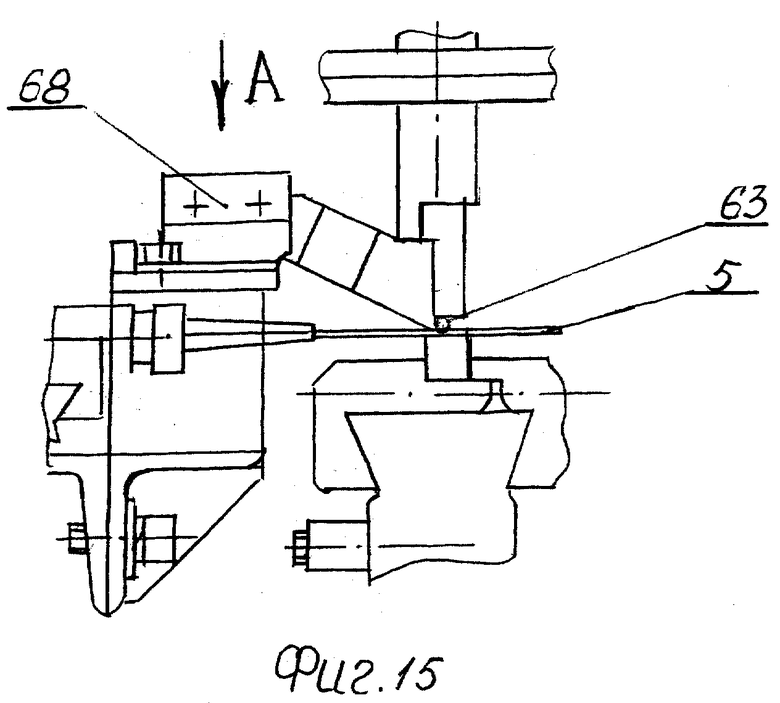

На фиг.15 показан магнитный ловитель устройства поперечной подачи проволоки;

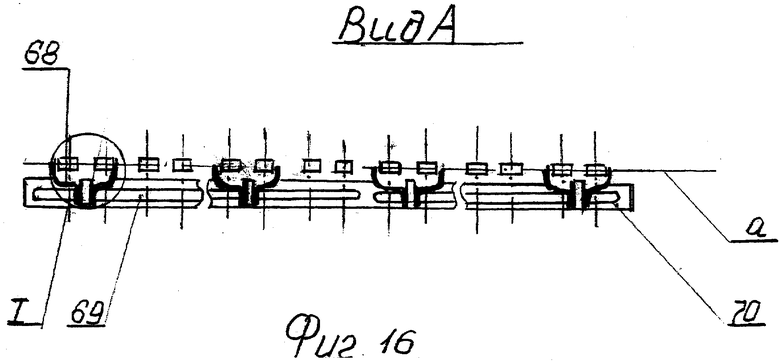

На фиг.16 показан вид А на фиг.15;

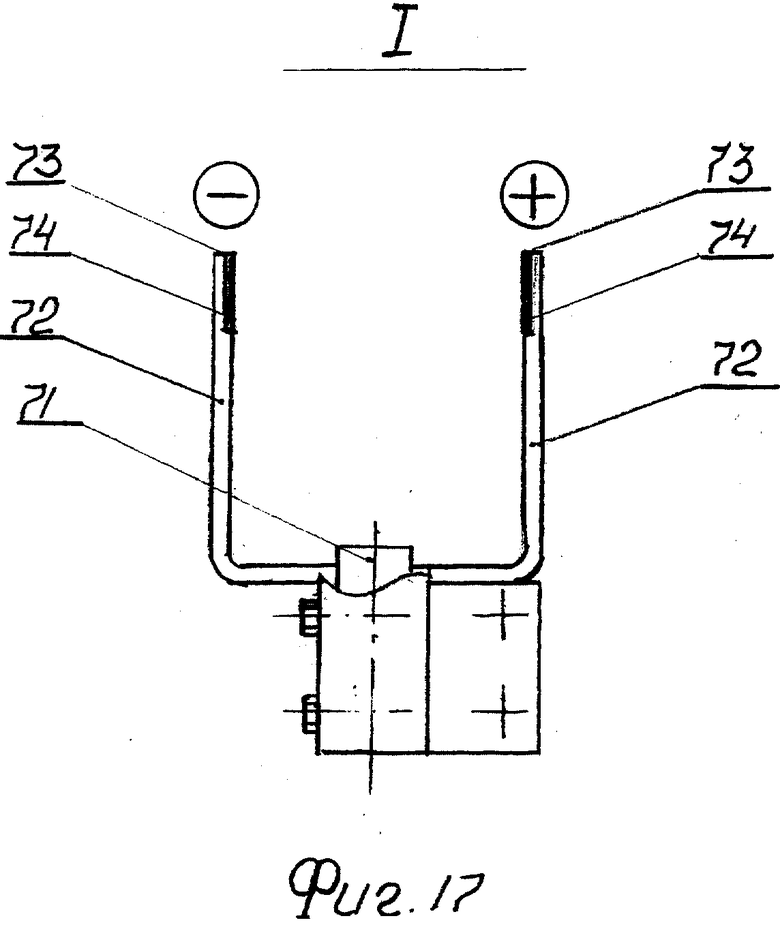

На фиг.17 показано увеличенное изображение на фиг.16.

Автоматическая линия содержит следующее:

На (фиг.1) изображен общий вид линии, которая включает бухтодержатели с бухтами 1, устройство подачи продольной проволоки включающее: направляющие устройства 2, устройство контроля натяжения продольной проволоки 3, правильный механизм 4 продольной проволоки 5, сварочную машину 6, гильотину 7, пакетировщик 8, систему управления 9.

На (фиг.2) показано направляющее устройство для продольных проволок, содержащее стойку 10, на которой установлен с возможностью вращения валик 11, к стойке жестко закреплены ограничители 12 продольных проволок.

На (фиг.3) изображено устройство контроля натяжения продольных проволок. Оно выполнено в виде стойки 13, на которой закреплен упор 14 и установлена с возможностью качания рама 15, где закреплен с возможностью вращения валик 16, груз 17 и конечный выключатель 18, для отключения линии при взаимодействии с упором 14.

На (фиг.4) показан правильный механизм, включающий каркас 19, на котором закреплены направляющие 20 для возвратно-поступательного перемещения каретки 21, на каретке установлены направляющие 22 для крепления на них рядов правильных устройств 23, на этой же каретке посредством направляющей 24 закреплен первый ряд цанг 25. Первый ряд цанг предназначен для зажима продольных проволок 5 при пошаговом перемещении каретки 21. На каркасе 19 правильного механизма установлена направляющая 26 для размещения на ней второго ряда цанг 27, предназначенных для удерживания в неподвижном состоянии проволоки во время ее рихтовки при обратном ходе каретки 21. На этом же каркасе 19 закреплен большой пневмоцилиндр 28. На каретке 21 правильного механизма установлен механизм разжатия 29 первого рада цанг 25.

На (фиг.5) показан механизм разжатия первого ряда цанг, включающий установленный на каретке 21 короткоходовой пневмоцилиндр 30, который кинематически соединен с траверсой 31, где закреплены регулируемые упоры 32 для циклического взаимодействия с первым рядом цанг 25.

На (фиг.6) схематично показан общий вид сварочной машины 6, на станине 33 установлены: качающаяся балка 34 с верхними шунтирующими электродами 35, устройство поперечной подачи проволоки 36, устройство пошаговой подачи продольной проволоки 37 и нижний электродный блок 38.

Кроме того, на станине сварочной машины закреплен кривошипно-шатунный механизм 39, предназначенный для перемещения качающейся балки 34.

На (фиг.7) изображено сечение А-А на (фиг.6) устройства пошаговой подачи продольной проволоки, установленное на станине 33 сварочной машины. Оно содержит кулисный механизм 40, который шарнирно прикреплен к каретке 41. На каретке закреплена направляющая 42 для установки на ней рядов тянущих цанг 43 и обеспечивающих продольную пошаговую подачу проволоки.

На (фиг.8) показан вид Б на устройство пошаговой подачи (фиг.7) На станине 33 (фиг.8) сварочной машины дополнительно установлены направляющие 42 для тянущих рядов цанг 43, кроме того, на станине сварочной машины закреплены направляющие 44 для дополнительных рядов цанг 45, обеспечивающих удерживание продольной проволоки 5 от обратного перемещения при обратном ходе каретки 41

На (фиг.9) показан вид сверху на нижний электродный блок. Он содержит электроды 46, установленные между двумя электрододержателями 47, 48, причем электроды установлены попарно и закреплены на боковых поверхностях токосъемных пластин 49, 50, где выполнены направляющие 51, (фиг.10) (фиг.11) типа "ласточкина хвоста", причем все нечетные электроды соединены одной токосъемной пластиной, а четные - с другой. Между токосъемными пластинами 49, 50 установлены в один ряд изолированные друг от друга и токосъемных пластин прокладками 52, 53 две одинаковые токоподводные пластины 54, 55, соединенные с вторичными обмотками трансформатора 56 (фиг.12). Токоподводные пластины 54, 55 имеют контакт по плоскостям "с" (фиг.9) соответственно с токосъемными пластинами 49, 50. В токосъемных пластинах выполнены каналы для водоохлаждения 57, 58 (фиг.10) (фиг.11).

Верхние шунтирующие электроды 35 (фиг.13) замыкают пары нижних электродов 46 (фиг.9) и закреплены в прижимах 59 (фиг.13), установленных на направляющей 60, которая выполнена на поверхности траверсы 61, закрепленной на качающейся балке 34. Балка одним концом шарнирно связана со станиной 33 (фиг.6) сварочной машины 6. Кроме того, траверса шарнирно связана с кривошипно-шатунным механизмом 39.

Устройство подачи поперечной проволоки 36 (фиг.6) включает питатель и магнитный ловитель, установленные на станине сварочной машины по разные стороны от нижнего электродного блока 38.

Питатель (фиг.14) включает бункер 62 для поперечной проволоки 63, соединенный с входом щелеобразного направляющего канала 64, у выхода которого установлен отсекатель проволоки 65 в виде шибера, последний соединен с пневмоцилиндром 66. На отсекателе 65 жестко закреплен ворошитель 67, циклично взаимодействующий с поперечной проволокой 63.

Магнитный ловитель (фиг.15) выполнен в виде магнитных блоков 68, которые закреплены в пазах 69 кронштейна 70 (фиг.16) и закреплены на нем. Каждый блок 68 (фиг.16) включает постоянный магнит 71 (фиг.17), противоположные грани которого охвачены магнитопроводом, а полюса 72 магнитопровода выполнены в виде пластин, при этом вертикальные торцевые поверхности 73 полюсов 72 установлены в один ряд "а" по линии сварки и размещены между нижними сварочными электродами. Для повышения прочности и износостойкости полюсов 73 магнитопровода на их концах жестко закреплены пластины 74 из износостойкого материала.

Для обеспечения высокого качества свариваемой сетки сфазирована работа устройства пошаговой подачи продольной проволоки 37 (фиг.6) и качающейся балки 34, на которой закреплена траверса 61 (фиг.13), шарнирно связанная с кривошипно-шатунным механизмом 39 (фиг.6), обеспечивающим перемещение верхних шунтирующих электродов 35 (фиг.13). Для этого предусмотрен единый привод 75 (фиг.7), кинематически связывающий указанные механизмы.

Автоматическая линия работает следующим образом:

Бухты проволоки необходимого диаметра устанавливаются на бухтодержателях 1, количество которых равно максимальному числу продольных проволок 5.

Соответственно шагу сетки выставляются на направляющих электрододержатели с нижними электродами и верхними шунтирующими электродами. На направляющих сварочной машины и правильного механизма выставляются тянущие и удерживающие продольную проволоку 5 цанги.

Устройство подачи продольной проволоки обеспечивает транспортирование и рихтовку проволоки. С бухт она поступает на соответствующие направляющие устройства 2, в которых проходит между ограничителями 12 и катится по свободно вращающемуся валику 11. Усилие натяжения контролируется устройством контроля натяжения проволок 3. Сменный груз 17, закрепленный на качающейся балке 15, стремится натянуть продольные проволоки, скользящие снизу по поверхности вращающегося валика 16. В случае заклинивания хотя бы одной проволоки рама 15 с грузом 17 поднимается вверх и срабатывает конечный выключатель 18, наталкиваясь на упор 14, линия останавливается.

Сварочный цикл начинается с работы устройства пошаговой подачи продольной проволоки, которым производится перемещение продольных проволок 5 по направлению к сварочным электродам. Для этого установленные на каретке 41 ряды цанг 43 захватывают продольные проволоки, и каретка вместе с цангами под воздействием кулисного механизма 40 перемещается на шаг вперед. После того как продольные проволоки перемещены на шаг (на позицию сварки), срабатывает устройство подачи поперечной проволоки 36, в котором из бункера 62 под воздействием ворошителя 67 и циклической вибрации сварочной машины поперечная проволока 63 движется по наклонному щелеобразному направляющему каналу 64 к выходу. Нижняя проволока в соответствии со сварочным циклом выбивается отсекателем 65 шиберного типа, связанным с пневмоцилиндром 66. Выбитая из питателя поперечная проволока под воздействием поля магнитного ловителя, установленного напротив выходного канала питателя, попадает на торцевые поверхности 73 магнитных блоков 68. Торцевые поверхности 73 полюсов 72 установлены в один ряд по линии сварки "а".

Поперечная проволока удерживается и ориентируется по линии сварки "а" перпендикулярно продольной проволоки. Полюса 72 магнитных блоков 68 установлены между нижними сварочными электродами 46. Для повышения прочности и износостойкости полюсов 72, работающих в режиме жестких ударных нагрузок со средней производительностью не менее одного цикла в секунду, на концах полюсов 72 предусмотрены пластины 74 из материала, обладающего высокой твердостью.

Далее срабатывает нижний электродный блок 38. Сигнал со сварочного трансформатора 56 поступает на изолированные токоподводные пластины 54 и 55, которые установлены в ряд между двумя токосъемными пластинами 49, 50, контактирующими соответственно по плоскостям "с" на концах пластин. Электрическая цепь между парами нижних электродов замыкается верхними шунтирующими электродами. Такая конструкция электродных узлов обеспечивает одинаковую величину сварочного тока в любой точке.

После приварки поперечной проволоки верхние шунтирующие электроды поднимаются вверх, а каретка 41 устройства пошаговой подачи проволоки совершает обратный ход на шаг. При этом цанги 45 удерживают продольную проволоку от обратного хода.

Синхронно в пошаговом режиме перемещается каретка 21 правильного механизма, несущая правильные роликовые устройства из крайнего левого положения в крайнее правое положение. Перемещение каретки осуществляется за счет того, что продольная проволока 5 посредством первого ряда цанг 25 тянет каретку, а вместе с ней правильные роликовые устройства.

После того как карта сварена и каретка достигла крайнего правого положения, наступает выстой линии.

В этот момент одновременно проводятся две операции - это:

1. Гильотина 7 рубит сетку в размер карты, которая далее идет на пакетировщик 8.

2. Производится рихтовка проволоки правильным механизмом 4.

Рихтовка осуществляется следующим образом. Срабатывает малый пневмоцилиндр 30, перемещающий траверсу 31, при этом упор 32 отключает первый ряд цанг 25 и проволока 5 освобождается. Срабатывает большой пневмоцилиндр 28, который перемещает с большой скоростью каретку, несущую рихтовочные устройства в крайнее левое положение, откуда начинается сварка карты. При этом цанги 27 зажимают проволоку 5 и удерживают ее от обратного хода. Таким образом осуществляется рихтовка проволоки на всю длину изделия (равную ходу пневмоцилиндра).

Цикл закончен. Новый цикл сварки карты начинается с работы устройства пошаговой подачи проволоки.

Дополнительные технические эффекты линии:

1. Автоматическая линия позволяет варить одновременно два изделия, если установить два питателя поперечной проволоки, причем продольные проволоки могут быть различных диаметров. Возможно варить одно изделие с различными диаметрами продольных проволок. Диаметры продольных проволок могут меняться в интервале 2-4 мм.

2. Линия удобна в эксплуатации за счет свободного доступа ко всем узлам, что существенно экономит время на переналадку или перестройку при переходе на другой типоразмер ячейки.

3. Для сварки сетки с минимальным шагом между продольными проволоками, равным 16 мм, ряды цанг, удерживающие продольную проволоку, установлены в шахматном порядке.

Автоматическая линия реализована в промышленном производстве. Наши линии успешно эксплуатируется на предприятиях Российской федерации, выпускающих кладочную сетку, в частности, в московской области на "Солнечногорском заводе металлических сеток "ЛЕПСЕ", где линии работают в 2-сменном режиме. Несколько линий работает на заводах торгового оборудования в г.Орле, где в массовых количествах выпускаются посудосушители и торговые стойки.

Длина свариваемой карты определяется требованием заказчика и может достигнуть 6 метров, минимальный размер ячейки составляет 16×24 мм.

В сравнении с отечественными аналогами линия отличается удобством в обслуживании, компактностью и относительно низкой энергоемкостью до 100 кВт.

В настоящее время на отечественном рынке это самая высокопроизводительная и недорогая линия. Например, при сварке сетки с размером ячейки 50×50 мм можно выпускать до 210 пог. м/час.

Источники информации

1. А.С. № 1710249, В 23 К 11/10; 101:22. Заявлено 14.03.89, опубл. 07.02.92. Устройство для изготовления сварных сеток.

2. А.С. № 1496885, В 21 F 27/10, заявл. 30.11.87, опубл. 30.07.89. Автоматическая линия для производства арматурных сеток.

3. А.С. № 1337176, В 21 F 21/10, заявл. 25.08.84, опубл. 15.09.87. Автоматическая линия для изготовления арматурных каркасов.

4. Патент № 2005027323 К 11/10, заявл. 01.03.91, опубл. 30.12.93 - Автомат для изготовления плоских каркасов.

6. А.С. № 1680465, В 23 К 11/10; 03.01.89, опубл. 30.09.91. Устройство для контактной точечной сварки арматурных сеток.

7. Патент РФ № 2170164, В 23 К 11/10, 101:22, заявл. 24.05.2000, опубл. 10.07.2001. Автоматическая линия для изготовления арматурных сеток.

8*. Заявка о выдаче патента на изобретение. № 2003115470, В 23 К 11/10; 11/24; В 23 К 101:22. Устройство для контактной сварки.

9*. Заявка о выдаче патента на изобретение. № 2003128934, В 23 К 11/10. Устройство для непрерывного изготовления плоских сеток.

Примечание: *) обозначены заявки на изобретения, поданные на устройства, вошедшие в линию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2007 |

|

RU2376115C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2003 |

|

RU2251475C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ | 2003 |

|

RU2246387C1 |

| Автоматическая многоэлектродная машина для сварки плоских сеток | 1991 |

|

SU1797542A3 |

| МНОГОТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170163C1 |

| Автоматическая линия для сварки плоских сеток | 1990 |

|

SU1756066A1 |

| Автоматическая линия для сварки плоских сеток | 1991 |

|

SU1801071A3 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170164C1 |

| Машина для контактной точечной сварки арматурных сеток | 1982 |

|

SU1055609A1 |

Изобретение относится к устройствам для производства сеток преимущественно из низкоуглеродистой проволоки диаметром 2...4 мм. Сущность изобретения заключается в том, что линия содержит последовательно установленные бухтодержатели с бухтами, количество которых равно максимальному числу продольных проволок в сетке, устройство подачи продольной проволоки, включающее направляющие устройства, правильный механизм, многоточечную машину контактной сварки, установленные на станине сварочной машины устройство пошаговой подачи продольной проволоки, нижний электродный блок, а также устройство подачи поперечной проволоки, кроме того, на качающейся балке закреплены верхние шунтирующие электроды. Линия включает гильотину для рубки проволоки, пакетировщик и систему управления. Техническим результатом изобретения является повышение качества сетки, упрощение конструкции и расширение функциональных возможностей линии. 2 з.п. ф-лы, 17 ил.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170164C1 |

| Устройство для контактной точечной сварки арматурных сеток | 1989 |

|

SU1680465A1 |

| RU 2005027 C1, 30.12.1993. | |||

Авторы

Даты

2006-02-20—Публикация

2004-06-15—Подача