Группа изобретений относится к строительству, а именно к неметаллическим арматурным материалам для армирования бетонных конструкций, и направлена на процесс автоматизации технологии изготовления объемных пространственных арматурных каркасов и на создание установки для этого.

Известен способ изготовления арматурного каркаса из композитных материалов (патент РФ №138250 на полезную модель, Е04С 3/20, опубл. 10.03.2014).

К поперечным формообразующим элементам крепят продольные арматурные стержни, далее на собранную конструкцию вокруг продольных арматурных стержней накладывают огибающую их поперечную арматуру встречной спиральной намоткой арматурных прутков с образованием X-образной структуры и крепят к продольным арматурным стержням в местах их контакта.

Каждый из прутков поперечной огибающей арматуры предварительно изготовлен в виде пружины. При сборке пружину растягивают с образованием требуемого шага витка и поочередно натягивают на конструкцию, собранную из продольных арматурных стержней и поперечных формообразующих арматурных элементов. При этом сборку арматурного каркаса производят на строительной площадке с использованием ручного труда: вязка металлической проволокой продольных арматурных прутков и поперечной арматуры. Арматурный каркас должен иметь жесткую конструкцию, т.к. при его заливке бетоном он должен сохранять свою форму.

Недостатком данного технического решения является невозможность сборки жесткой конструкции ручной вязкой проволокой, что вынуждает авторов идти на усложнение конструкции: использование формообразующих и центрирующих элементов. К тому же при этом способе используется исключительно ручной труд.

Наиболее близким техническим решением (прототипом) является решение по патенту РФ №2562620, Е04С 5/07, опубл. 10.09.2015. Способ изготовления арматурного каркаса из неметаллической арматуры заключается в том, что готовые композитные стержни раскладывают в проектном положении, последовательно соединяют их и фиксируют эпоксидным клеем, наносимым вручную, а затем места соединения вручную обматывают тремя-пятью слоями термоусадочной полиэтиленовой пленки и вручную (например, с помощью портативного промышленного фена) прогревают места соединения при температуре 180-200 градусов горячим воздухом до полной усадки полиэтиленовой пленки, после чего пленку также обрезают вручную. Недостатками способа является использование большого объема ручного труда: нанесение клея кистью, обматывание мест соединения термоусадочной пленкой. К тому же данный способ требует последующего прогрева до высокой температуры (до 200 градусов), что подразумевает использование дополнительного нагревательного оборудования.

Технический результат - автоматизация процесса изготовления арматурного каркаса на установке.

Технический результат достигается тем, что установка для изготовления неметаллического арматурного каркаса содержит, по меньшей мере, одну опору, с по меньшей мере одним механизмом вращательного и возвратно-поступательного перемещения кондуктора, со смонтированными на нем продольными стержнями и спиральной арматурой и снабженного захватами для продольных стержней, фиксаторами спиральной арматуры, и по меньшей мере одним узлом отливки, содержащим устройство впрыска расплавленной пластмассы. При этом узел отливки содержит кронштейн верхней полуформы, установленный с возможностью возвратно-поступательного перемещения в вертикальной плоскости, и кронштейн нижней полуформы, установленный с возможностью возвратно-поступательного перемещения в вертикальной и горизонтальной плоскостях.

Технический результат достигается также тем, что способ изготовления неметаллического арматурного каркаса включает монтаж продольных стержней в захватах кондуктора, продевание продольных стержней внутрь спиральной арматуры с ее фиксацией в фиксаторах, размещение кондуктора на опорах, последовательная отливка расплавленной пластмассы на узлах пересечения продольного стержня со спиральной арматурой в форме шара, многогранника или цилиндра.

Сущность технического решения поясняется чертежами.

Фиг. 1 - кондуктор с продольной и поперечной арматурой.

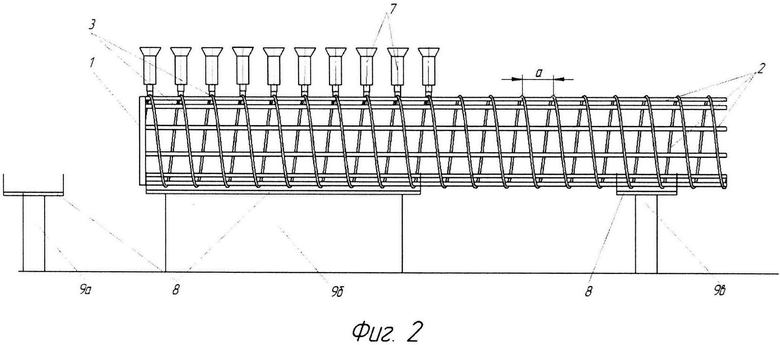

Фиг. 2 - установка для изготовления арматурного каркаса (вид сбоку).

Фиг. 3 - установка для изготовления арматурного каркаса (вид с торца).

Фиг. 4 - узел отливки в позиции 1.

Фиг. 5 - узел отливки в позиции 2.

Фиг 6 - узел отливки в позиции 3.

Фи. 7 - узел отливки в позиции 4.

Фиг. 8 - фотография фрагмента арматурного каркаса, изготовленного заявленным способом.

На Фиг. 1 изображен кондуктор 1 со смонтированными на нем продольными стержнями 2 (например, из стеклопластика, базальтопластика и пр.) и спиральной арматурой 3. Продольные стержни 2 на кондукторе 1 зафиксированы в горизонтальном положении в захватах 4 и имеют транспортную длину до 12-14 м. Узлы 5 пересечения спиральной арматуры 3 и продольных стержней 2 зафиксированы фиксаторами 6.

На Фиг. 2 показана установка для изготовления арматурного каркаса, содержащая 10 (десять) узлов 7 отливки (соединительных элементов, выполненных отливкой, т.е внесением расплавленной (или жидкой) пластмассы в форму (шарообразную, цилиндрическую, многогранник) для соединения продольных стержней 2 и спиральной арматуры 3, три механизма 8 вращательного и возвратно-поступательного перемещения кондуктора 1, расположенных на опорах 9а (левая), 9б (центральная) и 9в (правая). Опоры служат для фиксации кондуктора 1 в процессе отливки, а также вращательного и продольного перемещения кондуктора 1. Для повышения производительности установка может быть снабжена более чем 10-ю узлами отливки соединений. Данные узлы располагают в один ряд, расстояние между точками впрыска должно быть равно а.

На Фиг. 3 изображен один из узлов 7 отливки соединений продольных стержней 2 и спиральной арматуры 3. Узел 7 отливки соединений содержит кронштейн 10 нижней полуформы 11, имеющий ось вращения 12, установленный с возможностью возвратно-поступательного перемещения в вертикальной и горизонтальной плоскостях, кронштейн 13 верхней полуформы 14, установленный с возможностью перемещения в вертикальной плоскости, снабженный устройством 15 впрыска расплавленной пластмассы под давлением из бункера 16.

Существуют определенные требования к установке для изготовления арматурного каркаса:

- кондуктор должен обеспечивать правильное взаиморасположение продольных стержней и спиральной арматуры, расстояние а между узлами пересечений на продольных стержнях должно быть постоянным и зависит от требования заказчика; угол β (Фиг. 3) между смежными пересечениями спиральной арматуры с продольными стержнями должно быть постоянным;

- расстояния а и угол β должны позволять кронштейну 10 и полуформе 11 перемещаться для отливки мест соединений;

- кондуктор должен сохранять свою форму в процессе отливки мест пересечений;

- фиксаторы 6 спиральной арматуры 3 и захваты 4 продольных стержней 2 должны иметь ограниченные размеры и быть расположены таким образом, чтобы не препятствовать прохождению кронштейна 10 с нижней полуформой 11 во время отливки соединений.

Приведем пример установки для изготовления арматурного каркаса.

Длина арматурного каркаса составляет 12 м. Количество продольных стержней из стеклопластика 10 шт., диаметр которых - 20 мм. Количество витков спиральной арматуры - 80, ее диаметр - 10 мм.

Общее количество соединений - 800 шт. Количество узлов отливки - 10 шт. Расстояние а между узлами отливки составляет 150 мм. Угол β составляет 36°.

Способ автоматического изготовления арматурного каркаса заключается в следующем.

Продольные стержни 2 из неметаллической арматуры размещают в захватах 4 (от 100 до 200 шт.) кондуктора 1. Далее продольные стержни 2 в кондукторе 1 продевают внутрь спиральной арматуры 3, которую распределяют равномерно по длине кондуктора 1 и фиксируют фиксаторами 6 (от 100 до 200 шт.) таким образом, чтобы расстояние а между витками составляло 150 мм. Захваты 6 обеспечивают удержание продольных стержней в процессе продевания внутрь спиральной арматуры 3.

Кондуктор 1 с продольными стержнями 2 и спиральной арматурой 3 помещают в установку, чтобы первый узел 5 пересечения спиральной арматуры 3 с продольным стержнем 2 находился под узлом 7 отливки (Фиг. 2, Фиг. 3).

Работа узлов 7 отливки показана на примере одного из узлов.

Кронштейн 10 посредством привода (не показан) отводят в сторону так, чтобы он находился между продольными стержнями 2 (Фиг. 4, позиция 1).

Далее узел 7 отливки перемещают в вертикальной плоскости вниз, чтобы верхняя полуформа 14 на кронштейне 13 разместилась на узле 5 пересечения спиральной арматуры 3 с продольным стержнем 2. При этом верхняя полуформа 14 совмещается со спиральной арматурой 3 (Фиг. 5, позиция 2).

Потом кронштейн 10 возвращают в вертикальное положение так, чтобы нижняя полуформа 11 разместилась под продольным стержнем 2 (Фиг. 6, позиция 3).

Затем осуществляют смыкание двух полуформ посредством привода (не показан) и подают в образовавшуюся полую форму расплавленную пластмассу из устройства 15 впрыска (Фиг. 7, позиция 4). При этом форма отливки может представлять собой шар, цилиндр, усеченный многогранник и т.д.

В дальнейшем после охлаждения (через 3-10 секунд) размыкают полуформы 11 и 14, а узел 7 отливки перемещают в позицию 1. Посредством механизма 8 вращательного и возвратно-поступательного перемещения кондуктора 1 смещают его по окружности на 36° и в продольном направлении на 15 мм таким образом, чтобы обеспечить нанесение расплавленной пластмассы на следующее пересечение продольного стержня 2 со спиральной арматурой 3 вдоль последней.

Использование в каждой позиции 10-ти узлов отливки позволяет в ходе оборота кондуктора на 360° нанести 100 отливок мест пересечения.

В дальнейшем механизм 8 продольного и вращательного перемещения смещает кондуктор 1 в продольном направлении на 1500 мм и цикл повторяется. При этом кондуктор перемещается в продольном направлении и наползает на опору 9а (Фиг. 2).

Таким образом достигается заявленный технический результат: автоматизация процесса изготовления арматурного каркаса на установке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления сетки из стержней | 2017 |

|

RU2667993C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТКИ ИЗ СТЕРЖНЕЙ | 2013 |

|

RU2548358C2 |

| Установка для контактной точечной сварки пространственных арматурных каркасов | 1976 |

|

SU617135A1 |

| Устройство для изготовления арматурных каркасов труб | 1988 |

|

SU1512698A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ АРМАТУРНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2503784C1 |

| Линия для изготовления пространственных арматурных каркасов | 1983 |

|

SU1142244A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 2018 |

|

RU2678219C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ИЗОГНУТЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ СТЕРЖНЕЙ | 2017 |

|

RU2665536C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2394135C1 |

| Анкер для композиционного арматурного элемента | 2016 |

|

RU2639337C1 |

Изобретение относится к строительству, а именно к технологии изготовления объемных пространственных неметаллических арматурных каркасов. Технический результат - автоматизация процесса изготовления арматурного каркаса. Установка для изготовления неметаллического арматурного каркаса содержит, по меньшей мере, одну опору, с по меньшей мере одним механизмом вращательного и возвратно-поступательного перемещения кондуктора, со смонтированными на нем продольными стержнями и спиральной арматурой, захватами для продольных стержней, фиксаторами спиральной арматуры, и по меньшей мере один узел отливки, содержащий устройство впрыска расплавленной пластмассы. Узел отливки содержит кронштейн верхней полуформы, установленный с возможностью возвратно-поступательного перемещения в вертикальной плоскости, и кронштейн нижней полуформы, установленный с возможностью возвратно-поступательного перемещения в вертикальной и горизонтальной плоскостях. Способ изготовления каркаса обеспечивает последовательную отливку расплавленной пластмассы на узлах пересечения продольного стержня со спиральной арматурой в форме шара, многогранника или цилиндра, последовательная отливка расплавленной пластмассы на узлах пересечения продольного стержня со спиральной арматурой в форме шара, многогранника или цилиндра. 2 н. и 1 з.п. ф-лы, 8 ил.

1. Установка для изготовления неметаллического арматурного каркаса, содержащая, по меньшей мере, одну опору, с по меньшей мере одним механизмом вращательного и возвратно-поступательного перемещения кондуктора, со смонтированными на нем продольными стержнями и спиральной арматурой, захватами для продольных стержней, фиксаторами спиральной арматуры, и по меньшей мере один узел отливки, содержащий устройство впрыска расплавленной пластмассы.

2. Установка по п. 1, отличающаяся тем, что узел отливки содержит кронштейн верхней полуформы, установленный с возможностью возвратно-поступательного перемещения в вертикальной плоскости, и кронштейн нижней полуформы, установленный с возможностью возвратно-поступательного перемещения в вертикальной и горизонтальной плоскостях.

3. Способ изготовления неметаллического арматурного каркаса, включающий монтаж продольных стержней в захватах кондуктора, продевание продольных стержней внутрь спиральной арматуры с ее фиксацией в фиксаторах, размещение кондуктора на опорах, последовательная отливка расплавленной пластмассы на узлах пересечения продольного стержня со спиральной арматурой в форме шара, многогранника или цилиндра.

| RU 2013141196 A, 20.03.2015 | |||

| 0 |

|

SU158113A1 | |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 3252263 A, 24.05.1966 | |||

| Передвижной подъемник | 1961 |

|

SU147748A1 |

Авторы

Даты

2017-05-15—Публикация

2016-04-22—Подача