Данное изобретение относится к способу упрочнения деталей, устройству для выполнения способа и упрочненным в соответствии с этим способом деталям.

Способ, согласно изобретению, содержит этапы:

a) нагревания деталей до температуры от 950 до 1200°C;

b) воздействия на детали содержащим углерод газом и/или содержащим азот газом при температуре от 950 до 1200°C и давлении ниже 100 мбар;

c) выдерживания деталей в атмосфере при давлении ниже 100 мбар при температуре от 950 до 1200°C;

d) при необходимости одно- или многократное повторение этапов b) и c); и

e) охлаждения деталей.

Устройство, согласно изобретению, содержит две или более камер науглероживания, по меньшей мере одну камеру охлаждения и передаточную систему для манипулирования стеллажами для деталей, при этом предусмотрена возможность соединения каждой камеры науглероживания через одну или несколько вакуумных заслонок или теплоизоляционных заслонок с камерой охлаждения, и каждая камера науглероживания имеет приемный элемент для стеллажа, а также нагревательные элементы.

Детали являются, прежде всего, частями машин и передач из металлических материалов, например полыми колесами, зубчатыми колесами, валами или компонентами впрыска из стальных сплавов, таких как 28Cr4 (в соответствии с ASTM 5139), 16MnCr5, 18CrNi8 и 18CrNiMo7-6.

Способы и устройства для упрочнения деталей посредством науглероживания известны из уровня техники.

В DE 10322255 A1 раскрыт способ науглероживания стальных частей при температурах выше 930°C с помощью поставляющего углерод газа внутри вакуумной обрабатывающей камеры, при этом как во время фазы нагревания, так и во время фазы диффузии в камеру обработки подают отдающий азот, такой как аммиак.

В DE 10359554 B4 приведено описание способа науглероживания деталей в вакуумной печи, при этом атмосфера печи содержит носитель углерода, который в условиях процесса науглероживания разлагается с отдачей чистого углерода, при этом подачу носителя углерода выполняют импульсами, и за каждым импульсом науглероживания следует диффузионная пауза, и подаваемое количество углерода во время импульса науглероживания изменяют так, что оно согласуется с текущей принимающей способностью материала, для чего объемный поток ацетилена в начале каждого импульса науглероживания выбирают большим и измеряют в атмосфере печи или в отходящем газе концентрацию водорода, и/или ацетилена, и/или всего углерода и затем соответственно уменьшают объемный поток ацетилена.

DE 102006048434 A1 относится к способу науглероживания, который выполняют в атмосфере защитного газа или обрабатывающей атмосфере в термической печи, при этом в термическую печь вводят спирт и диоксид углерода, которые вступают в химическую реакцию. В термическую печь подают этанол и диоксид углерода, при этом соотношение подаваемого этанола с подаваемым диоксидом углерода предпочтительно составляет 1:0,96. Создаваемая так атмосфера термической обработки пригодна, в частности, для науглероживания, а также нейтрального по науглероживанию отжига металлических материалов, таких как, например, железные материалы.

В DE 10 2007038991 A1 приведено описание карусельной печи для тепловой обработки деталей, в частности для газового науглероживания металлических деталей, содержащей печное пространство, ограничивающий снизу печное пространство вращающийся под, окружающую по сторонам печное пространство наружную стенку и ограничивающую сверху печное пространство закрывающую плиту, при этом печное пространство с помощью внутренних стенок, которые проходят в радиальном направлении относительно оси вращения поворотной тарелки, разделено по меньшей мере на две зоны обработки. Для обработки деталей на поворотной тарелке располагают множество ориентированных радиально относительно оси вращения поворотной тарелки и загружаемых радиально стеллажей для размещения деталей или опор деталей, при этом каждая внутренняя стенка имеет дополняющий форму стеллажа проход, предназначенный для прохождения стеллажей через соответствующую внутреннюю стенку в окружном направлении при вращающейся поворотной тарелке.

В DE 10 2007047074 A1 раскрыт способ науглероживания деталей из стали, в частности деталей с лежащими снаружи и внутри поверхностями, при этом деталь выдерживают при температуре в диапазоне от 850 до 1050°C в содержащей газообразный углеводород атмосфере. Используют по меньшей мере два различных газообразных углеводорода и/или деталь выдерживают попеременно во время импульса науглероживания в содержащей газообразный углеводород атмосфере и во время фазы диффузии в атмосфере, которая не содержит углеводород.

Известные из уровня техники способы имеют один или несколько следующих недостатков:

- требуемая для упрочнения деталей с помощью науглероживания температура лежит выше 850°C, при этом для нагревания обычно необходимо время больше 45 минут. Для достижения достаточной производительности, соответственно, высокой пропускной способности деталей, науглероживание осуществляется партиями с большим количеством деталей, которые расположены в нескольких расположенных друг над другом слоях в стеллажах для деталей. Например, загрузочный стеллаж с 10 решетками загружают в целом 160 полыми колесами из сплава 28Cr4 (в соответствии с ASTM 5130), при этом на каждой из 160 решеток расположено рядом друг с другом 16 полых колес. Типичные загрузочные стеллажи имеют в каждом из пространственных измерений размер в диапазоне от 400 мм до 2000 мм. Здесь и в последующем этот обычный вид загрузки называется также трехмерной (3D) загрузкой. В процессе изготовления науглероживание следует после по существу последовательной механической обработки (так называемой мягкой обработки). Для этого создают буферные зоны, в которых собирают мягко обработанные детали, пока не будет укомплектована трехмерная загрузка для науглероживания. При этом для науглероживания трехмерной загрузки требуются большие площади как для нагревательной печи, так и для буферной зоны. Дополнительно к этому, прерывается по существу непрерывный поток механической обработки, что связано с увеличением затрат на логистику. Так, буферное хранение трехмерной загрузки требует манипулирования деталями вручную, поскольку для этого невозможно использование подходящих систем роботов по техническим и экономическим причинам;

- при науглероживании трехмерных загрузок часто возникают содержащие углерод остатки, которые могут загрязнять как детали, так и окружающую производственную линию;

- науглероженные в трехмерных загрузках детали имеют, как правило, значительные термические искривления, которые делают необходимой последующую затратную механическую обработку (так называемую твердую обработку);

- науглероженные в трехмерных загрузках детали имеют широкий разброс характеристических свойств, таких как глубина науглероживания, содержание углерода в краевых зонах и твердость сердечника, так что нет возможности улучшения зависимых от этого непосредственно или опосредованно показателей качества, таких как, например, проскальзывание или потери на трение в составленной из науглероженных частей коробке передач.

Задачей данного изобретения является создание способа упрочнения стальных деталей, который имеет высокую производительность и в котором максимально предотвращаются указанные выше недостатки.

Эта задача решена с помощью способа, содержащего этапы:

a) нагревания деталей до температуры от 950 до 1200°C, при этом 30-100% поверхности каждой детали нагревают с помощью прямого теплового излучения, падающего под углом 0,5-2π, нагревательного устройства;

b) воздействия на детали содержащим углерод газом и/или содержащим азот газом при температуре от 950 до 1200°C и давлении ниже 100 мбар;

c) выдерживания деталей в атмосфере при давлении ниже 100 мбар при температуре от 950 до 1200°C;

d) при необходимости одно- или многократное повторение этапов b) и c); и

e) охлаждения деталей.

Нагревание деталей на этапе a) способа, согласно изобретению, выполняют так, что детали располагают рядом друг с другом в одном слое или ряде в нагревательном устройстве. Этот вид расположения называется здесь и в последующем двумерной (2D) загрузкой.

Другие варианты выполнения способа, согласно изобретению, характеризуются тем, что

- на этапе a) каждую деталь нагревают с помощью теплового излучения из двух или более пространственных направлений;

- на этапе a) приповерхностную зону каждой детали нагревают со скоростью от 35 до 135°C·мин-1, предпочтительно 50-110°C·мин-1 и, в частности, 50-75°C·мин-1;

- на этапе a) сердцевину каждой детали нагревают со скоростью от 18 до 120°C·мин-1;

- на этапе e) детали охлаждают в диапазоне температур от 800 до 500°C с удельной скоростью охлаждения от 2 до 20 кДж·кг-1·с-1;

- на этапе b) на детали воздействуют ацетиленом (C2H2) и/или аммиаком (NH3);

- на этапе e) детали охлаждают с помощью газа, предпочтительно азота;

- детали охлаждают с помощью азота при давлении от 2 до 20 бар, предпочтительно 4-8 бар и, в частности, 5-7 бар;

- на этапе e) поверхность деталей охлаждают с температуры в диапазоне от 900 до 1200°C до температуры 300°C в течение от 40 до 100 с; и

- время такта для выполнения этапов a)-e) для одной детали составляет 5-120 с, предпочтительно 5-60 с и, в частности, 5-40 с.

Для упрочнения небольших деталей, соответственно, конструктивных элементов, таких как впрыскивающие сопла для двигателей внутреннего сгорания или резьбовые болты с массой от 50 до 300 г, в соответствии со способом, согласно изобретению, примерно 50-400 конструктивных элементов располагают в виде одно-трехслойной засыпки в выполненном в виде корзины стеллаже или в специально изготовленном стеллаже для упорядоченного расположения конструктивных элементов. За счет большого количества деталей в корзине, для выполнения этапов a)-e) достигается короткое время такта в диапазоне от 20 до 5 с на одну деталь. При этом плотность засыпки выбирают так, что по меньшей мере 5% поверхности каждой детали нагревается с помощью прямого теплового излучения нагревательного устройства.

В частности, способ, согласно изобретению, содержит следующие этапы:

(i) расположения в один слой деталей в или на стеллаже;

(ii) введения стеллажа с деталями в камеру охлаждения, создания разряжения до давления ниже 100 мбар;

(iii) перевода стеллажа в камеру науглероживания, при этом стеллаж перед вводом в камеру науглероживания при необходимости промежуточно хранят в месте ожидания;

(iv) нагревания деталей до температуры от 950 до 1200°C с помощью теплового излучения, при этом 30-100% поверхности каждой детали нагревается прямым тепловым излучением камеры науглероживания;

(v) воздействия на детали содержащим углерод газом и/или содержащим азот газом при температуре от 950 до 1200°C и давлении ниже 100 мбар;

(vi) выдерживания деталей в атмосфере при давлении ниже 100 мбар при температуре от 950 до 1200°C;

(vii) при необходимости одни или многократное повторение этапов (iv) и (v);

(viii) перевода стеллажа с деталями в камеру охлаждения;

(ix) охлаждения деталей с помощью газа, предпочтительно с помощью азота; и

(x) извлечения стеллажа с деталями из камеры охлаждения.

Другая задача изобретения состоит в создании устройства для упрочнения стальных деталей в соответствии с указанным выше способом.

Эта задача решена с помощью устройства, содержащего две или больше камер науглероживания, по меньшей мере одну камеру охлаждения и передаточную систему для манипулирования стеллажами для деталей, при этом камера охлаждения выполнена с возможностью соединения с каждой из камер науглероживания через одну или несколько вакуумных заслонок, каждая камера науглероживания имеет приемный элемент для стеллажа и по меньшей мере два нагревательных элемента, которые расположены так, что отдаваемое ими излучение попадает на поверхность каждой из деталей под средним пространственным углом от 0,5π до 2π.

В одном альтернативном варианте выполнения устройство, согласно изобретению, содержит две или больше камер науглероживания, по меньшей мере одну камеру охлаждения, расположенную между камерами науглероживания и камерой охлаждения шлюзовую камеру и передаточную систему для манипулирования стеллажами для деталей, при этом предусмотрена возможность соединения камеры охлаждения со шлюзовой камерой через вакуумную заслонку, возможность соединения каждой из камер науглероживания со шлюзовой камерой через теплоизоляционную заслонку, и каждая из камер науглероживания имеет приемный элемент для стеллажа и по меньшей мере два нагревательных элемента, которые расположены так, что отдаваемое ими излучение попадает на поверхность каждой из деталей под средним пространственным углом от 0,5π до 2π.

Модификации устройства, согласно изобретению, характеризуются тем, что

- теплоизоляционные заслонки выполнены в виде вакуумных заслонок;

- камера охлаждения содержит две вакуумные заслонки для ввода и извлечения деталей;

- нагревательные элементы выполнены в виде поверхностных излучателей;

- нагревательные элементы состоят из графита или армированного углеродными волокнами углерода (CFC);

- стеллажи выполнены в виде решетчатых поддонов;

- стеллажи состоят из армированного углеродными волокнами углерода (CFC); и

- передаточная система содержит расположенные вертикально цепные приводы с верхними и нижними изменяющими направление элементами и цепи, а также установленную с возможностью горизонтального движения телескопическую вилку для приема поддонов, при этом телескопическая вилка соединена через передачу с одной из цепей.

Дополнительно к этому, изобретение имеет задачу создания упрочненных деталей с улучшенными свойствами, в частности с уменьшенным термическим искривлением. На основе уменьшенного искривления значительно уменьшаются затраты труда на последующую механическую обработку (так называемую твердую обработку).

Эта задача решена с помощью стальной детали, которая упрочнена в соответствии с указанным выше способом.

Стальная деталь, согласно изобретению, характеризуется тем, что

- используемая глубина упрочнения (CHD) лежит внутри допуска ±0,05 мм, предпочтительно ±0,04 мм и, в частности, ±0,03 мм относительно заданного значения, при этом заданное значение составляет 0,3-1,4 мм;

- содержание углерода в поверхностном слое лежит внутри допуска ±0,025 вес. %, предпочтительно ±0,015 вес. % и, в частности, ±0,01 вес. % относительно заданного значения, при этом заданное значение составляет 0,6-0,85 вес. %; и

- твердость сердцевины лежит внутри допуска ±30 HV, предпочтительно ±20 HV относительно заданного значения, при этом заданное значение составляет 280-480 HV.

Отклонение от заданного значения, соответственно, диапазон разброса (т.е. разницу между наибольшим и наименьшими измеренным значением) используемой глубины упрочнения (CHD), содержания углерода в поверхностном слое и твердости сердечника определяют посредством измерения 1-5 деталей загрузки.

Детали являются, прежде всего, частями машин и передач из металлических материалов, например полыми колесами, зубчатыми колесами, валами или компонентами впрыска из стальных сплавов, таких как 28Cr4 (в соответствии с ASTM 5139), 16MnCr5, 18CrNi8 и 18CrNiMo7-6.

Ниже приводится более подробное пояснение изобретения со ссылками на прилагаемые чертежи, на которых изображено:

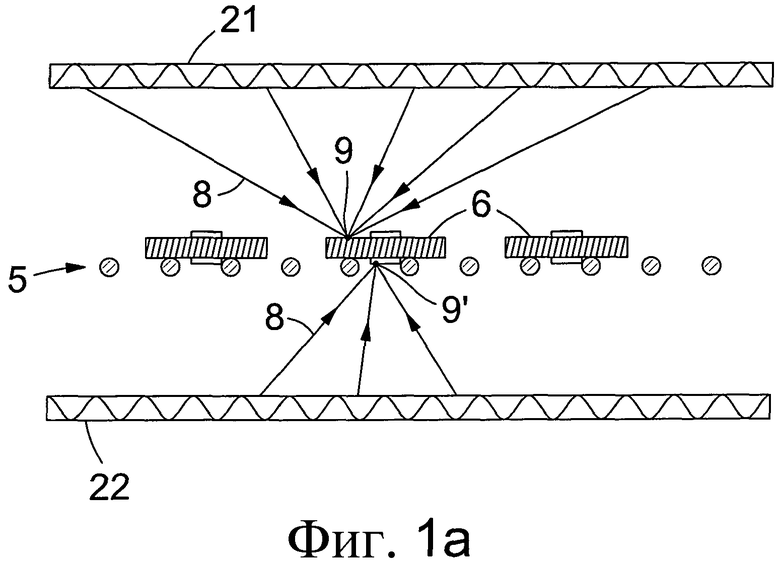

фиг. 1a - расположение детали при двух нагревательных элементах;

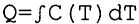

фиг. 1b - нагревание детали с помощью излучения;

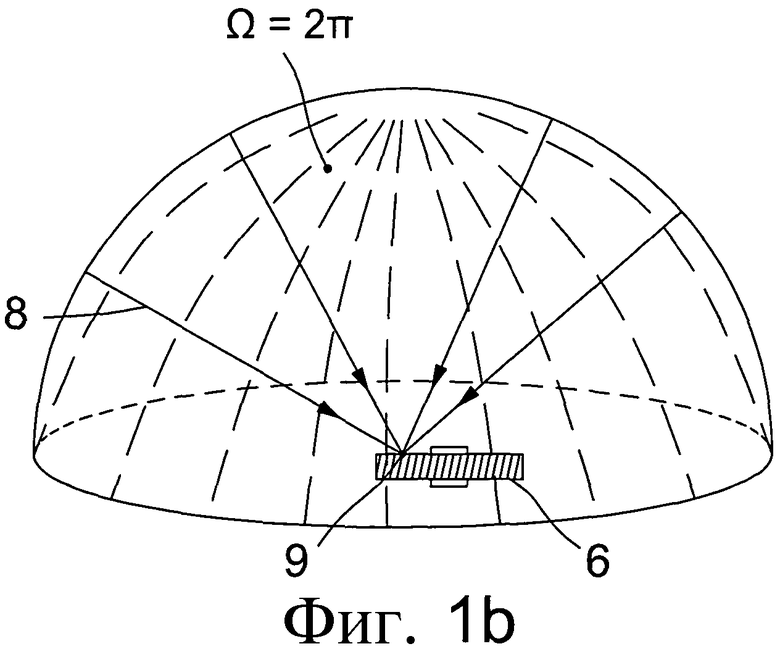

фиг. 2 - поддон с деталями;

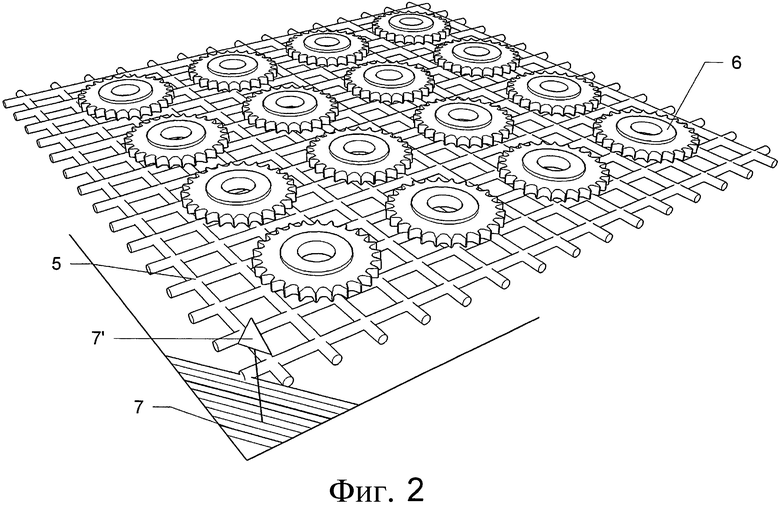

фиг. 3 - устройство для упрочнения с вертикально перемещаемой камерой охлаждения;

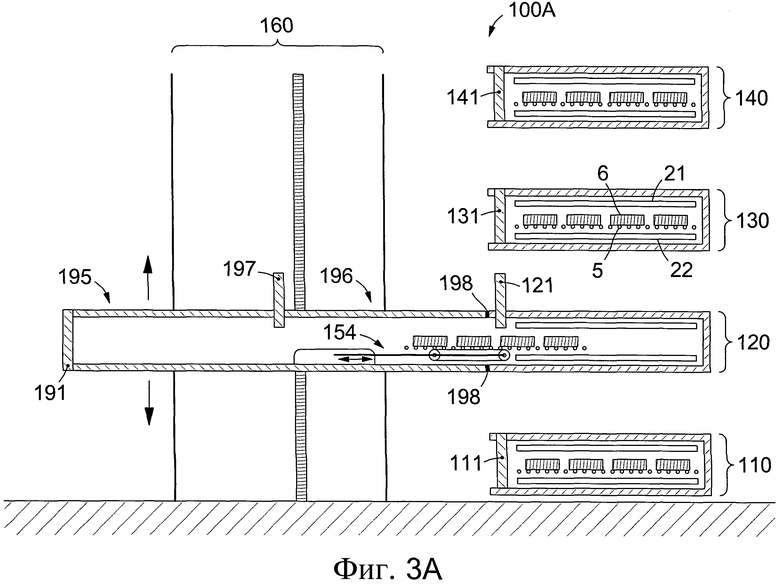

фиг. 3A - устройство с передаточной камерой;

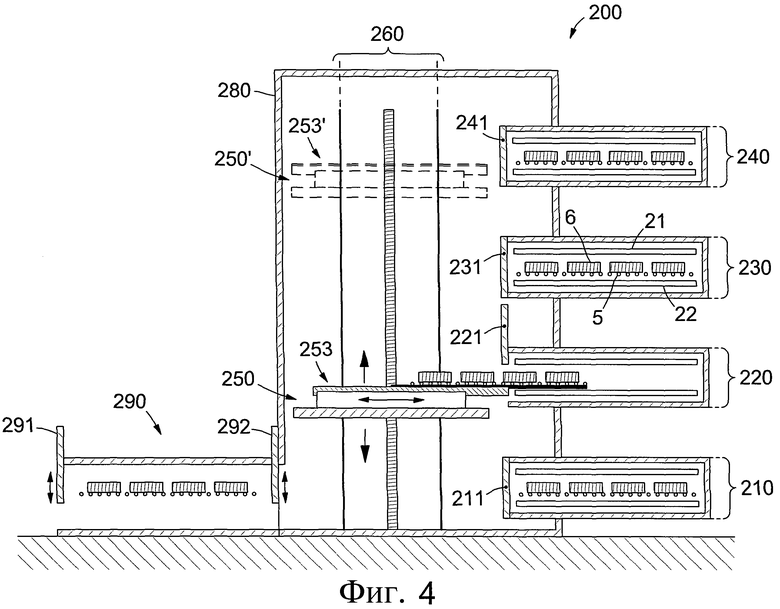

фиг. 4 - устройство для упрочнения со стационарной камерой охлаждения и центральной шлюзовой камерой;

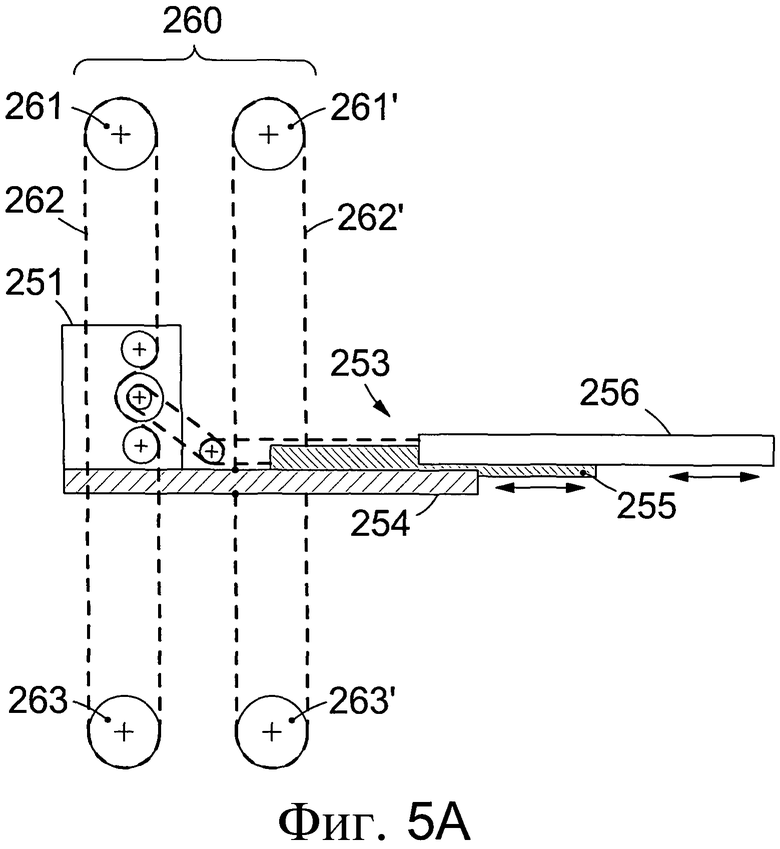

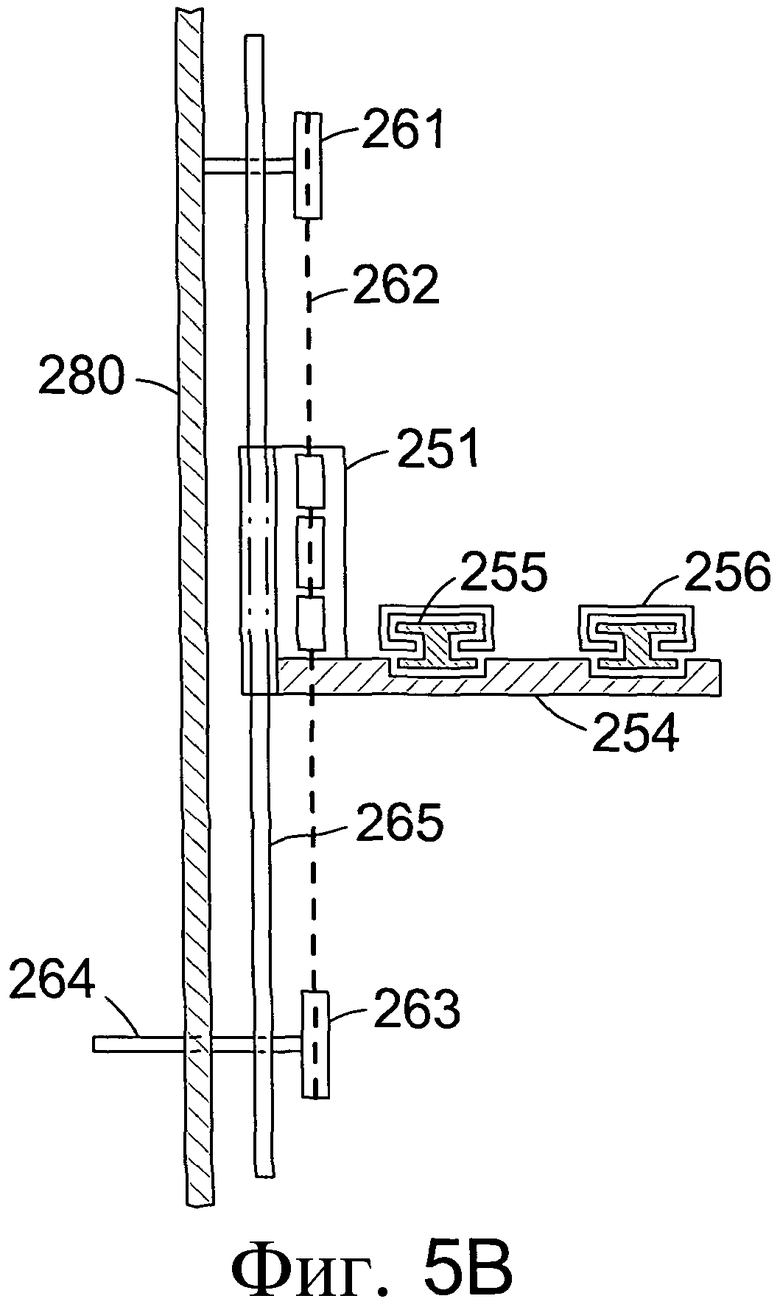

фиг. 5A-5B - передаточная система для устройства с центральной шлюзовой камерой;

фиг. 6 - несколько деталей между двумя нагревательными элементами с вертикальным расположением;

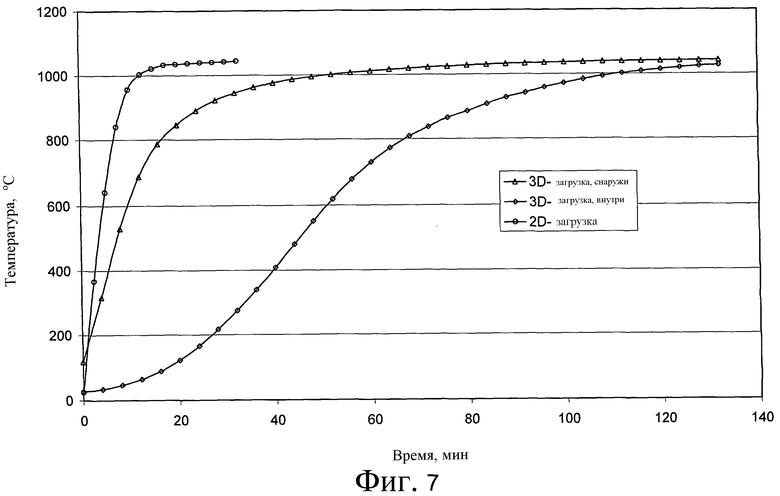

фиг. 7 - измерительные данные нагревания деталей;

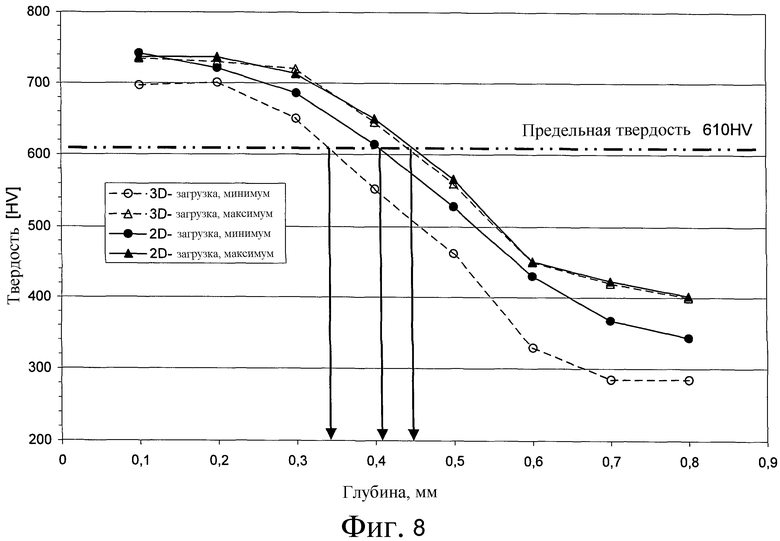

фиг. 8 - измерительные данные профиля упрочнения деталей;

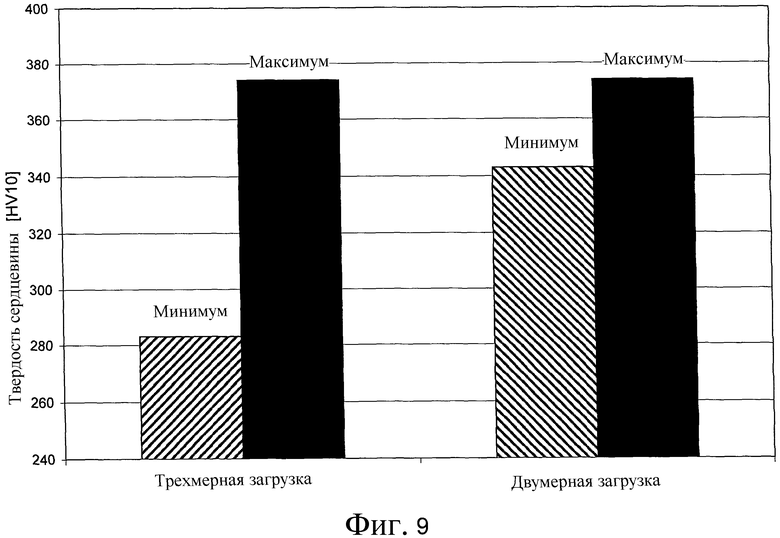

фиг. 9 - измерительные данные твердости сердцевины деталей;

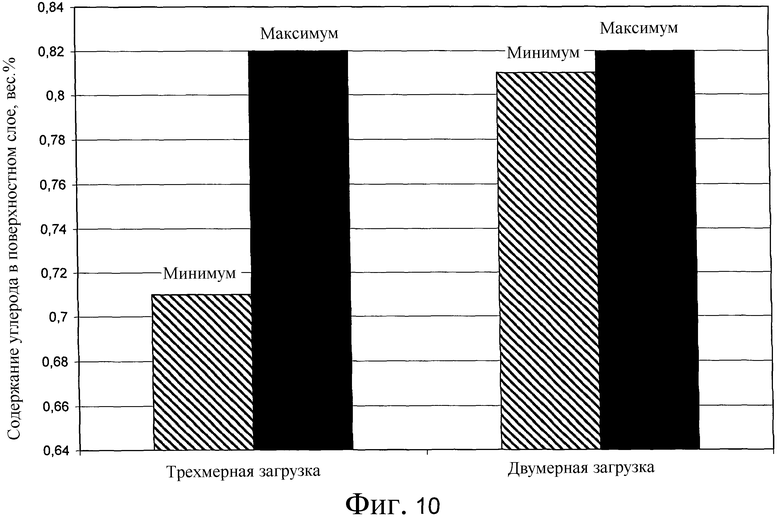

фиг. 10 - измерительные данные содержания углерода в поверхностном слое деталей; и

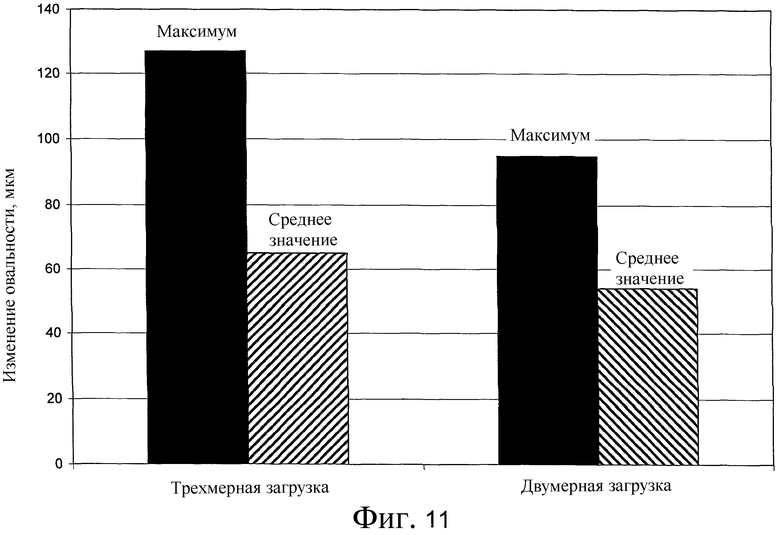

фиг. 11 - измерительные данные овальности деталей.

На фиг. 1a показана система для нагревания деталей 6 с двумя нагревательными элементами 21, 22. Детали 6 уложены на выполненный в виде решетчатого поддона стеллаж 5. Нагревательные элементы 21, 22 расположены относительно поддона 5, соответственно, деталей 6 так, что отдаваемое нагревательными элементами 21, 22 излучение, которое изображено на фиг. 1 стрелками 8, падает на поверхность деталей 6 с разных направлений. Предпочтительно, нагревательные элементы 21, 22 расположены по обе стороны поддона 5 и противоположно друг другу. Расположение нагревательных элементов 21, 22 выбрано так, что 30-100% поверхности каждой детали подвергается прямому тепловому излучению 8, т.е. находится в прямом визуальном контакте с поверхностью нагревательных элементов 21, 22. В одной целесообразной модификации изобретения нагревательные элементы 21, 22 выполнены и расположены относительно деталей 6 так, что пространственный угол, внутри которого в среднем находится падающая на точку 9, 9′ поверхности детали 6 тепловое излучение 8 составляет 0,5π-2π. Такая конфигурация, при которой на 30-100% поверхности каждой детали 6 падает тепловое излучение 8 под средним пространственным углом 0,5π-2π, обеспечивает возможность быстрого нагревания деталей 6. На фиг. 1b показан в изометрической проекции максимальный пространственный угол Ω с величиной 2π для облучения точки 9 на поверхности детали 6. Как показано на фиг. 1a, частичные зоны поверхности деталей 6 затенены поддоном 5 и не имеют прямого визуального контакта с нагревательными элементами 21, 22. То же относится к зонам, в которых поверхность деталей 6 выполнена вогнутой. Указанные выше зоны поверхности нагреваются опосредованно за счет теплопроводности внутри деталей 6. Когда в соответствии с изобретением по меньшей мере 30% поверхности каждой детали находится в прямом визуальном контакте с одним из нагревательных элементов 21, 22, то обеспечивается возможность быстрого нагревания деталей 6.

Предпочтительно, нагревательные элементы 21, 22 являются электрическими «активными» нагревательными излучателями. Однако, согласно изобретению, возможно также использование «пассивных» нагревательных излучателей, которые с помощью расположенного в камере науглероживания излучательного нагревания нагреваются до высокой температуры свыше 1000°C, в частности выше 1400°C. Предпочтительно, стенки камеры науглероживания имеют теплоемкость, которая во много раз превышает теплоемкость подлежащих упрочнению деталей. За счет этого обеспечивается лишь незначительное падение температуры камеры науглероживания при загрузке и извлечении деталей. Эффекты, согласно изобретению, достигаются одинаково как с помощью электрических нагревательных излучателей, так и с помощью нагреваемых с помощью излучения стенок камеры науглероживания.

На фиг. 2 показано в изометрической проекции однослойное расположение, согласно изобретению, деталей 6, которые являются, например, зубчатыми колесами, на решетчатом поддоне 5. Соотношение свободной поверхности к решетке, измеренное в поперечной плоскости 7 симметрии поддона 5 и относительно перпендикулярной поперечной плоскости 7 симметрии нормали 7′ к поверхности, называемое здесь и в последующем соотношением раскрывая, согласно изобретению, больше 60%, предпочтительно больше 70% и, в частности, больше 80%. Целесообразно, поддон 5 состоит из армированного углеродными волокнами углерода (CFC, соответственно, Carbon Fiber Reinforced Carbon), так что он имеет высокую механическую и термическую стабильность.

Схематично показанное на фиг. 3 устройство 100, согласно изобретению, содержит установленную с возможностью вертикального перемещения камеру 190 охлаждения и четыре расположенных по вертикали друг над другом камеры 110, 120, 130, 140 науглероживания. Камера 190 охлаждения и каждая из камер 110, 120, 130, 140 науглероживания соединены с вакуумным насосом, соответственно, со стендом вакуумных насосов (на фиг. 3 не изображен). С помощью вакуумных насосов можно создавать в каждой из камер 190, 110, 120, 130, 140 независимо от других камер давление ниже 100 мбар, предпочтительно ниже 20 мбар. Дополнительно к этому, камера 190 охлаждения соединена через газопровод с баллоном (на фиг. 3 не изображен) для охлаждающего газа, такого как гелий или азот. Охлаждающий газ содержится в баллоне под давлением от 2 до 25 бар. Для создания давления баллон известным образом соединен с компрессором или источником газа высокого давления. Газопровод от баллона к камере 190 охлаждения снабжен регулируемым клапаном. Для вентиляции или создания разряжения в камере 190 охлаждения регулируемый клапан закрывают, так что охлаждающий газ не поступает из баллона в камеру 190 охлаждения.

Каждая из камер 110, 120, 130, 140 науглероживания соединена через собственный газопровод с резервуаром (на фиг. 3 не изображен) для содержащего углерод газа, такого как ацетилен. В виде опции каждая из камер науглероживания соединена с другим резервуаром для содержащего азот газа. Газопроводы от резервуаров к камерам 110, 120, 130, 140 науглероживания снабжены регулируемыми клапанами, предпочтительно регуляторами потока (MFC), с целью точного управления подаваемым в соответствующую камеру 110, 120, 130, 140 науглероживания потоком газа.

Кроме того, каждая из камер 110, 120, 130, 140 науглероживания содержит два нагревательных элемента 21, 22, а также не изображенный на фиг. 3 приемный элемент, соответственно, держатель для поддона 5. Нагревательные элементы 21, 22 работают электрически, предпочтительно выполнены поверхностными и состоят из материала, такого как графит или армированный углеродными волокнами углерод (CFC). В частности, нагревательные элементы 21, 22 выполнены в виде имеющих форму меандра поверхностных нагревателей (см. фиг. 6).

Камера 190 охлаждения снабжена на двух противоположных торцевых сторонах первой и второй вакуумными заслонками 191 и 192. Когда вакуумные заслонки 191 и 192 открыты, то можно поддон 5 с деталями 6 вводить в камеру 190 охлаждения или извлекать из нее. Для передачи, соответственно, для манипулирования поддоном 5 камера 190 охлаждения снабжена автоматизированной, в частности, с программируемым от запоминающего устройства управлением (SPS) передаточной системой 153. Камера 190 охлаждения смонтирована на балке вертикального подъемного устройства 160. С помощью подъемного устройства 160 можно позиционировать камеру 190 охлаждения перед каждой из камер 110, 120, 130, 140 науглероживания. Каждая из камер 110, 120, 130, 140 науглероживания снабжена вакуумной заслонкой 111, 121, 131, 141. Камера 190 охлаждения и камеры 110, 120, 130, 140 науглероживания выполнены так, что обеспечивается возможность их герметичного соединения друг с другом, когда камера 190 охлаждения позиционирована перед одной из камер 110, 120, 130, 140 науглероживания. Подходящие для такого соединения вакуумные компоненты (на фиг. 3 не изображены) известны специалистам и предлагаются на рынке. На фиг. 3 показано в качестве примера вакуумное соединение между камерой 190 охлаждения и камерой 120 науглероживания. При этом можно одновременно открывать вакуумные заслонки 192 и 121 камеры 190 охлаждения и камеры 120 науглероживания, без потери вакуума в одной из камер. Таким образом, снабжение камер 190; 110, 120, 130, 140, согласно изобретению, вакуумной техникой позволяет передавать туда и обратно поддон 5 с деталями 6 между камерами 110, 120, 130, 140 науглероживания и камерой 190 охлаждения без потери вакуума.

На фиг. 3A показан предпочтительный вариант выполнения устройства 100А, согласно изобретению, с камерой 195 охлаждения и передаточной камерой 196. Передаточная камера 196 смонтирована на обращенной к камерам 110, 120, 130, 140 науглероживания стороне камеры 195 охлаждения и служит для размещения горизонтальной передаточной системы 154. На основе своего расположения в передаточной камере 196, передаточная система 154 находится в распоряжении независимо от рабочего состояния камеры 195 охлаждения, с целью загрузки одной из камер 110, 120, 130, 140 науглероживания поддоном 5 с деталями 6. Передаточная система 154 предназначена для горизонтального перемещения в обе стороны, так что поддон 5 можно передавать между камерой 195 охлаждения и каждой из камер 110, 120, 130, 140 науглероживания. Дополнительно к этому, в устройстве 100А на самой верхней камере 140 науглероживания предусмотрено место (на фиг. 3 не изображено) для хранения (ожидания) для поддона 5 со «свежими», т.е. подлежащими упрочнению деталями 6. Для герметичного разделения между камерой 195 охлаждения и передаточной камерой 196 расположена вакуумная заслонка 197. На обращенной к одной из камер 110, 120, 130, 140 науглероживания торцевой стороне передаточная камера 196 имеет отверстие, край которого предназначен для герметичного соединения с камерами 110, 120, 130, 140 науглероживания. Для этого край отверстия снабжен окружным вакуумным уплотнением 198. Вакуумное уплотнение 198, которое состоит, например, из резины, служит для стыковки передаточной камеры 196 с одной из камер 110, 120, 130, 140 науглероживания. Передаточная камера 196 также как камера 195 охлаждения и каждая из камер 110, 120, 130, 140 науглероживания соединена (на фиг. 3A не изображено) с собственным вакуумным насосом или со стендом вакуумных насосов. В соответствии с этим, передаточную камеру 196 можно использовать в качестве вакуумного шлюза между камерой 195 охлаждения и камерами 110, 120, 130, 140 науглероживания. С помощью подъемного устройства 160 можно перемещать передаточную камеру 196 вместе с камерой 195 охлаждения в вертикальном направлении и позиционировать перед каждой их камер 110, 120, 130, 140 науглероживания. Для стыковки с камерами 110, 120, 130, 140 науглероживания передаточная камера 196 и камера 195 охлаждения установлены на горизонтально расположенном линейном приводе (на фиг. 3A не изображен). Горизонтальный линейный привод в свою очередь смонтирован на балке вертикального подъемного устройства 160. Указанный выше вариант выполнения устройства 100A с передаточной камерой 196 соответствует концепции установки типа ModulTherm фирмы ALD Vacuum Technologies AG.

Каждая из камер 110, 120, 130, 140 науглероживания имеет электрическое нагревание. Предпочтительно, нагревание осуществляется с помощью двух плоских электрических нагревательных элементов 21, 22, которые расположены противоположно друг другу на нижней и верхней стороне каждой из камер 110, 120, 130, 140 науглероживания. Стенки камер 110, 120, 130, 140 науглероживания состоят из металлического материала, в частности из стали, и выполнены при необходимости с двойными стенками и снабжены трубопроводами для охлаждающей текучей среды, такой как вода. На своей обращенной внутрь камеры стороне стенки камер 110, 120, 130, 140 науглероживания покрыты теплоизоляционным материалом, таким как графитовый войлок (на фиг. 3A не изображен). В одном особенно предпочтительном варианте выполнения изобретения стенки камер 110, 120, 130, 140 науглероживания снабжены дополнительно на внутренней стороне аккумулирующим тепло материалом, таким как сталь или графит. За счет подходящего выбора соотношения толщины, соответственно, массы аккумулирующего тепло материала относительно теплоизоляционного материала, например, массы покрытия (в кг/м2) графитом относительно массы покрытия (в кг/м2) графитовым войлоком, можно согласовывать потери тепловой мощности камер 110, 120, 130, 140 науглероживания с заданными значениями. Так, за счет применения толстых графитовых пластин с высокой теплоемкостью можно уменьшать падение температуры при вводе и при извлечении деталей 6 в или из камер 110, 120, 130, 140 науглероживания. Это обеспечивает возможность сокращения времени нагревания и повышения пропускной способности, соответственно, производительности устройства. Такая снабженная аккумулирующим тепло внутренним покрытием камера 110, 120, 130, 140 науглероживания может работать по типу термического полого пространственного излучателя, при этом излучаемая на детали 6 и/или в окружение мощность потерь можно регулировать с помощью расположенного в любом месте в камере 110, 120, 130, 140 науглероживания электрического нагревания. В этом примере выполнения детали 6 нагреваются с помощью отдаваемого пассивной внутренней облицовкой камер 110, 120, 130, 140 науглероживания излучения.

На фиг. 4 показано особенно предпочтительное устройство 200 со стационарной камерой 290 охлаждения, которая соединена через шлюзовую камеру 280 с четырьмя расположенными друг над другом по вертикали камерами 210, 220, 230, 240 науглероживания. Камера 290 охлаждения снабжена первым и вторым шлюзом 291 и 292 для ввода и вывода поддона 5 с деталями 6. В шлюзовой камере 290 предусмотрено подъемное устройство 260 с вертикально перемещаемой балкой 250. На балке 250 смонтирована автоматизированная, горизонтально перемещаемая в обе стороны передаточная система 253. Вертикальное подъемное устройство 260 служит в соединении с передаточной системой 253 для передачи поддона 5 с деталями 6 между камерой 290 охлаждения и камерами 210, 220, 230, 240 науглероживания.

Шлюзовая камера 280 и камера 290 охлаждения соединены с не изображенными на фиг. 4 вакуумными насосами, соответственно, стендом вакуумных насосов и в них можно создавать независимо друг от друга давление ниже 100 мбар. Кроме того, не обязательно, каждая из камер 210, 220, 230, 240 науглероживания соединена с вакуумным насосом, соответственно, со стендом вакуумных насосов с возможностью эвакуации независимо от других камер. Аналогично показанному на фиг. 3 устройству 100, камера 290 охлаждения соединена с баллоном для охлаждающего газа, например гелия или азота, и каждая из камер 210, 220, 230, 240 науглероживания соединена с резервуаром для содержащего углерод газа, такого как ацетилен, и/или с резервуаром для содержащего азот газа.

Каждая из камер 210, 220, 230, 240 науглероживания снабжена подвижными заслонками 211, 221, 231, 241, которые служат первично для термического соединения и для аккумулирования тепловой энергии в камерах 210, 220, 230, 240 науглероживания. Теплоизоляционные заслонки 211, 221, 231, 241 открываются лишь для ввода и извлечения деталей в, соответственно, из камер 210, 220, 230, 240 науглероживания. Не обязательно, теплоизоляционные заслонки 211, 221, 231, 241 могут быть выполнены в виде вакуумных заслонок, так что обеспечивается возможность герметичного закрывания камер 210, 220, 230, 240 науглероживания относительно шлюзовой камеры 280.

Аналогично показанному на фиг. 3 устройству 100, камеры 210, 220, 230, 240 науглероживания устройства 200 снабжены многослойной облицовкой из аккумулирующего тепло материала, такого как графит, и теплоизоляционного материала, такого как графитовый войлок.

В одной целесообразной модификации устройства 200 шлюзовая камера 280 содержит приемный элемент для поддона 5, который обеспечивает возможность хранения поддона 5 с деталями 6 в готовности для загрузки одной из камер 210, 220, 230, 240 науглероживания, как только она разгружается и становится свободной. Это место хранения (ожидания) предпочтительно расположено вертикально над камерами 210, 220, 230, 240 науглероживания. С помощью места хранения можно уменьшать время такта для науглероживания поддона и тем самым повышать пропускную способность, соответственно, достигаемую с помощью устройства 200 производительность.

Показанные на фиг. 3 и 4 устройства 100 и 200 выполнены модульно, так что можно добавлять другие камеры науглероживания для увеличения производительности. В зависимости от длительности отдельных, перечисленных ниже этапов способа

- ввода поддона в камеру охлаждения,

- создания разряжения в камерах охлаждения,

- передачи в пустую камеру науглероживания, в виде опции, с промежуточным хранением в месте хранения (ожидания),

- науглероживания и диффузии,

- передачи в камеру охлаждения,

- охлаждения,

- извлечения поддона из камеры охлаждения,

может быть целесообразным использование 6 вместо 4 камер науглероживания. Когда требуемая производительность является небольшой, то можно, с другой стороны, применять лишь 2 или 3 камеры науглероживания, с целью уменьшения первоначальной стоимости инвестирования.

На фиг. 5A-5B схематично показано на виде спереди и сбоку предпочтительное передаточное устройство 260, 253, согласно изобретению, для показанного на фиг. 4 устройства 200 со шлюзовой камерой 280.

Передаточная система 260, 253 содержит два вертикально расположенных цепных привода с верхними и нижними отклоняющими элементами 261, 263; 261′, 263′ и цепями 262; 262′. Цепь 262′ соединена с горизонтальной платформой 254. Платформа 254 направляется по одной или двум вертикальным опорам 265. На платформе 254 смонтирована с возможностью горизонтального перемещения телескопическая вилка 255, 256 для приема поддонов 5. Телескопическая вилка 255, 256 приводится в действие через передачу 251, которая соединена с цепью 262. Соединение между цепью 262 и передачей 251 осуществляется посредством многократных отклонений.

Отклоняющие элементы 263 и 263′, которые являются предпочтительно зубчатыми колесами, соединены с помощью валов 264 с расположенными снаружи шлюзовой камеры 280 двигателями (не изображены на фиг. 5A-5B). Для прохождения валов 264 стенка шлюзовой камеры 280 снабжена вращательными герметичными проходами. Для вертикального перемещения платформы 254 выполняется синхронное управление цепными приводами 261, 262, 263 и 261′, 262′, 263′, так что положение между цепью 262 и приводом 251 остается неизменным, и телескопическая вилка 255, 256 сохраняет свое горизонтальное положение. За счет этого предотвращаются столкновения телескопической вилки 255, 256 с другими частями устройства 200, таким как, например, камеры науглероживания. Горизонтальное перемещение телескопической вилки 255, 256, когда платформа 254 стоит в заданных вертикальных положениях за счет управления цепью через зубчатое колесо 263 и валом 264, осуществляется с помощью расположенного снаружи шлюзовой камеры 280 двигателя.

На фиг. 6 показана в изометрической проекции часть другого варианта выполнения изобретения, в котором детали 61, такие как, например, приводные валы, расположены в вертикальном положении, соответственно, в ряду между нагревательными элементами 21 и 22 в камере науглероживания. Детали 61 удерживаются в своем положении с помощью стеллажа (не изображен на фиг. 6). При этом стеллаж выполнен в виде рамы с подвесками или в виде опорной пластины с механическими удерживающими приспособлениями, такими как шипы для надевания или отверстия для вставки валов. Устройство, согласно изобретению, для упрочнения деталей с вертикальным расположением, показанное на фиг. 6, аналогично показанным на фиг. 3 и 4 устройствам и отличается от них лишь тем, что камеры науглероживания расположены рядом друг с другом в горизонтальном направлении, а не вертикально друг над другом. В соответствии с этим, предусмотрено горизонтальное движение камеры охлаждения, соответственно, шлюзовая камера и передаточное устройство расположены горизонтально. Таким образом, в соответствии с изобретением предусмотрено как горизонтальная опора деталей (например, на поддоне), согласно фиг. 3 и 4, так и вертикальное удерживание или подвешивание, согласно фиг. 6. Оба указанных варианта выполнения имеют общий существенный для изобретения признак, состоящий в том, что детали расположены в один слой, соответственно, один ряд, т.е. в виде двумерной загрузки, в нагревательном устройстве, так что 30-100% поверхности каждой детали нагревается непосредственно выдаваемым нагревательным устройством тепловым излучением.

Показанные на фиг. 6 нагревательные элементы 21, 22 выполнены в виде имеющих форму меандра поверхностных нагревателей из графита или CFC. Такие поверхностные нагреватели 21, 22 известны из уровня техники и предлагаются на рынке различными производителями.

В одной модификации изобретения камера охлаждения снабжена механическим фиксирующим приспособлением и/или устройством для направления потока охлаждающего газа. Фиксирующее приспособление согласовано с геометрией деталей и при этом расположено, согласно изобретению, в камере охлаждения над подлежащими охлаждению деталями. Перед началом впуска газа либо поддон с деталями прижимают с заданной силой снизу к фиксирующему приспособлению, либо фиксирующее приспособление перед началом впуска газа с заданной силой прижимают сверху к деталям. С помощью фиксирующего приспособления значительно улучшается плоскостность деталей после охлаждения и тем самым значительно снижаются искривления деталей.

Кроме того, камера охлаждения может быть снабжена направляющим поток устройством для охлаждения с обеспечением небольшого искривления деталей. При этом это направляющее устройство расположено в камере охлаждения над подлежащими охлаждению деталями и выполнено так, что поток набегает на конструктивные элементы с высокой локальной скоростью газа и при этом охлаждение происходит очень равномерно. При этом для обеспечения возможно более равномерного охлаждения, на сегменты конструктивных элементов с небольшой толщиной стенки поток направляется с меньшей скоростью. Кроме того, можно направляющее устройство выполнять трехмерным, так что на детали целенаправленно воздействует охлаждающий газ как сверху, так и по сторонам. Для этого необходимо перед началом впуска газа либо поднимать детали снизу в направляющее устройство, либо опускать направляющее устройство сверху на детали.

С помощью направляющего поток устройства значительно повышается скорость охлаждения деталей. Это обеспечивает возможность упрочнения деталей из менее хорошо легированных материалов. Дополнительно к этому уменьшается стоимость расходуемого газа, поскольку можно выполнять упрочнение с меньшим давлением газа. Кроме того, значительно уменьшается искривление деталей, поскольку охлаждение происходит более равномерно и тем самым в детали создаются меньшие напряжения.

Лишь на основе однослойной тепловой обработки (двумерной загрузки), согласно изобретению, можно использовать фиксирующее приспособление и/или направляющее поток устройство. В уровне технике с многослойной трехмерной загрузкой использование этой опции невозможно.

Способы измерения температуры и содержания углерода

Способы для измерения температуры металлических деталей известны специалистам. В рамках данного изобретения измеряют температуру поверхности детали с помощью термоэлементов, пирометров и камер теплового изображения. Каждый термоэлемент закрепляется проволокой на детали так, что вся чувствительная (сенсорная) поверхность термоэлемента находится в контакте с поверхностью детали. Для обеспечения хорошего контакта между датчиком и деталью, в поверхности конструктивного элемента выполняют небольшую канавку. Термоэлемент, а также крепежная проволока имеют пренебрежительно малую по сравнению с деталью теплоемкость.

Температуру в сердцевине детали измеряют также с помощью термоэлементов. Для этого в подлежащем измерению месте детали сверлят глухое отверстие с диаметром от 0,5 до 1,5 мм и вводят в глухое отверстие термоэлемент. На основании температуры в сердцевине определяют удельную скорость охлаждения в единицах кДж·кг-1·с-1. Для этого произведение из температуры и удельной теплоемкости C (в единицах кДж·кг-1·K-1) детали интегрируют в диапазоне от 800 до 500°C, в соответствии с формулой  , и делят на необходимое для охлаждения время. В случае стали удельная теплоемкость при температуре 800°C составляет примерно 0,8 кДж·кг-1·K-1 и увеличивается в несколько раз в узком диапазоне температуры вокруг 735°C по сравнению с этим значением.

, и делят на необходимое для охлаждения время. В случае стали удельная теплоемкость при температуре 800°C составляет примерно 0,8 кДж·кг-1·K-1 и увеличивается в несколько раз в узком диапазоне температуры вокруг 735°C по сравнению с этим значением.

Запись сигналов термоэлементов выполняется с помощью мобильного теплоизолированного электронного устройства регистрации измеряемых значений (Furnace-Tracker), которое вместе с деталями устанавливается в устройство для упрочнения, т.е. как в камеру охлаждения, так и в камеры науглероживания.

С помощью термоэлементов определяют, с одной стороны, ход изменения температуры во время нагревания деталей в камерах науглероживания и, с другой стороны, во время охлаждения в камере охлаждения.

Для определения содержания углерода в поверхностном слое поверхность детали ошлифовывают под плоским углом 10° до глубины примерно 1000 мкм и шлифованную поверхность после тщательной очистки измеряют с помощью оптического спектрального анализа, масс-спектрометрии с использованием вторичных ионов (SIMS), а также микроанализа с помощью электронного луча (Electron Probe Micro Analysis, EPMA) с линейным разрешением меньше 10 мкм, т.е. с разрешением по глубине меньше 3,5 мкм (=10 мкм × sin(10°)). Достигаемый с помощью SIMS химически доказуемый предел для углерода лежит в диапазоне меньше 1 ppm.

Пример 1

Из солнечных колес из материала 20MoCr4 с наружным диаметром 54 мм, внутренним диаметром 30 мм и высотой 35 мм составлена двумерная загрузка, согласно изобретению, из одного слоя с 5 рядами по 8 штук, т.е. 40 штук с общим весом 12,5 кг, и трехмерная загрузка из 8 слоев с пятью рядами по 8 штук, т.е. 320 штук с общим весом 100 кг. В качестве стеллажа для загрузки одного слоя как для двумерной загрузки, так и трехмерной загрузки использовалась решетка одинаковой конструкции из CFC с размерами 450 мм × 600 мм.

В качестве результата процесса упрочнения заданы следующие целевые значения:

- используемая глубина упрочнения 0,3-0,5 мм при предельной твердости 610 HV;

- поверхностная твердость 670 HV на торцевой поверхности; и

- твердость сердцевины больше 280 HV10 в середине зуба на окружности впадин.

На фиг. 7 показан в сравнении ход изменения температуры деталей, которые подвергались упрочнению в соответствии с изобретением (с двумерной загрузкой в один слой) и в соответствии с уровнем техники (с трехмерной загрузкой в несколько слоев). Измерение температуры осуществляется в обоих случаях с помощью нескольких термоэлементов, которые установлены на деталях, которые расположены в середине и у края соответствующей загрузки. Измерительные данные термоэлементом регистрировались с помощью Furnace Tracker. При двумерной загрузке, согласно изобретению, температура быстро нарастает, при этом между позиционированной в середине и у края деталью не наблюдается различия в ходе изменения температуры. В противоположность этому, при трехмерной загрузке ход изменения температуры расположенной в середине и у края детали отличается значительно. Кроме того, температура деталей при двумерной загрузке возрастает быстрее, чем у расположенных у края трехмерной загрузки деталей. Это различие является следствием энергии излучения, которую лежащие снаружи в трехмерной загрузке детали отдают лежащим внутри деталям, т.е. теряют. Для нагревания всех деталей в трехмерной загрузке до температуры 1050°C, необходимо время примерно 130 мин. В противоположность этому, нагревание при двумерной загрузке осуществляется примерно за 15 минут.

На фиг. 8 показан ход изменения твердости в зависимости от расстояния от поверхности детали. На основании измерительных кривых можно видеть используемую глубину упрочнения или так называемую ″Case Hardening Deptrh″ (CHD). Определение CHD осуществляется в соответствии с DIN ISO 2639 (2002). Для этого подлежащий испытанию конструктивный элемент разделяют с предотвращением выделения тепла перпендикулярно поверхности. С увеличением расстояния от поверхности измеряют, как правило, с испытательной нагрузкой 9,8 Н, твердость HV1 по Виккерсу.

Расстояние от поверхности до точки, в которой твердость соответствует предельной твердости (Hs, в данном случае 610 HV1) обозначено как CHD.

Из фиг. 8 следует, что разброс (разница между наибольшим и наименьшим измерительным значением) значений CHD, составляющий при двумерной загрузке примерно 0,06 мм, значительно ниже, чем при трехмерной загрузке, где он составляет 0,12 мм.

На фиг. 9 показаны в сравнении значения измерения твердости сердцевины. Для определения твердости сердцевины упрочненную деталь (в данном случае указанное выше солнечное колесо) разделяют перпендикулярно его оси симметрии с предотвращением выделения тепла. Поверхность разделения шлифуют и полируют. Затем в сердцевине основания зуба (в середине между закруглениями основания зуба) определяют твердость по Виккерсу (HV10). Это измерение выполняют в соответствии с DIN EN ISO 6507-1 (Металлические материалы - Испытание на твердость по Виккерсу - часть 1: способ испытания ISO 6507-1, 2005; немецкая редакция EN ISO 6507-1б 2005). Из фиг. 9 следует, что разброс значений твердости сердцевины при двумерной загрузке значительно меньше, чем при трехмерной загрузке.

На фиг. 10 показан в сравнении разброс содержания углерода в поверхностном слое после науглероживания при двумерной загрузке, согласно изобретению, и при обычной трехмерной загрузке, согласно уровню техники. Содержание углерода в поверхностном слое определяли, как указывалось выше, с помощью спектрального анализа, SIMS и EPMA на шлифе поверхности посредством интегрирования сигнала углерода в диапазоне глубин от 0 до 100 мкм.

Пример 2

Из полых колес из материала 28Cr4 с наружным диаметром 140 мм, высотой 28 мм с 98 зубьями составлена двумерная загрузка, согласно изобретению, из одного слоя с 8 штуками с общим весом 6,5 кг и трехмерная загрузка из 10 слоев по 8 штук, т.е. 80 штук с общим весом 65 кг. В качестве стеллажа загрузки для одного слоя как для двумерной загрузки, так и для трехмерной загрузки использовались решетки одинаковой конструкции из CFC с размерами 450 мм × 600 мм.

На фиг. 11 показаны результаты измерения термического искривления, соответственно, изменения овальности 8 полых колес из двумерной загрузки и 8 полых колес из трехмерной загрузки. При этом положения 8 полых колес из двумерной загрузки и 8 полых колес из трехмерной загрузки распределены равномерно по поверхности, соответственно, объему двумерной и трехмерной загрузки. Овальность измеряли на наружном периметре полых колес перед и после науглероживания с помощью трехмерной координатной системы и образовывали разницу значений овальности перед и после науглероживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОХИМИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2014 |

|

RU2687385C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА СТАЛЬНЫХ ИЗДЕЛИЙ | 2021 |

|

RU2804206C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2252266C2 |

| Способ поверхностного упрочнения стальных деталей | 1982 |

|

SU1129269A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО НАУГЛЕРОЖЕННОГО МЕТАЛЛА | 2020 |

|

RU2828712C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2109075C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ГОЛОВОК СТАЛЬНЫХ РЕЛЬСОВ ДЕЙСТВУЮЩИХ ПУТЕЙ | 2018 |

|

RU2704051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОЙ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2698789C2 |

| Способ упрочнения стального изделия ионно-плазменной карбонитрацией | 2017 |

|

RU2682986C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2562598C2 |

Группа изобретений относится к способу упрочнения стальных деталей, устройству для осуществления способа и упрочненным в соответствии с этим способом стальным деталям. Осуществляют нагрев деталей до температуры от 950 до 1200°C, при этом 30-100% поверхности каждой детали нагревают с помощью прямого теплового излучения, падающего под пространственным углом 0,5π-2π нагревательного устройства. Воздействуют на детали содержащим углерод газом и/или содержащим азот газом при температуре от 950 до 1200°C и давлении ниже 100 мбар. Выдерживают детали в атмосфере упомянутого газа при давлении ниже 100 мбар при температуре от 950 до 1200°C. В случае необходимости проводят одно- или многократное повторение предыдущих двух этапов и осуществляют охлаждение деталей. Устройство для упрочнения стальных деталей, содержащее две или больше камер науглероживания, по меньшей мере одну камеру охлаждения и передаточную систему для манипулирования стеллажами для деталей. Камера охлаждения выполнена с возможностью соединения с каждой из камер науглероживания через одну или несколько вакуумных заслонок. Каждая камера науглероживания имеет приемный элемент для стеллажа и по меньшей мере два нагревательных элемента, которые расположены так, что отдаваемое ими излучение попадает на поверхность каждой из деталей под средним пространственным углом от 0,5π до 2π. Обеспечивается упрочнение деталей с уменьшенным термическим искривлением, уменьшение проскальзывания или потерь на трение обработанных деталей. 4 н. и 36 з.п. ф-лы, 11 ил., 2 пр.

1. Способ упрочнения стальных деталей (6), включающий этапы:

a) нагревание деталей (6) до температуры от 950 до 1200°C, при этом 30-100% поверхности каждой детали (6) нагревают с помощью прямого теплового излучения, падающего под пространственным углом 0,5π-2π, нагревательного устройства (110, 120, 130, 140; 210, 220, 230, 240),

b) воздействие на детали (6) содержащим углерод газом и/или содержащим азот газом при температуре от 950 до 1200°C и давлении ниже 100 мбар;

c) выдерживание деталей (6) в атмосфере упомянутого газа при давлении ниже 100 мбар при температуре от 950 до 1200°C,

d) при необходимости одно- или многократное повторение этапов b) и c) и

e) охлаждение деталей (6).

2. Способ по п. 1, отличающийся тем, что на этапе a) каждую деталь (6) нагревают с помощью теплового излучения из двух или более пространственных направлений.

3. Способ по п. 1, отличающийся тем, что на этапе а) поверхностную зону каждой детали (6) нагревают со скоростью от 35 до 135°C·мин-1, предпочтительно 50-110°C·мин-1 и, в частности, 50-75°C·мин-1.

4. Способ по п. 1, отличающийся тем, что на этапе а) сердцевину каждой детали (6) нагревают со скоростью от 18 до 120°C·мин-1.

5. Способ по п. 1, отличающийся тем, что на этапе e) детали охлаждают в диапазоне температур от 800 до 500°C с удельной скоростью охлаждения от 2 до 20 кДж·кг-1·с-1.

6. Способ по п. 1, отличающийся тем, что на этапе b) на детали (6) воздействуют ацетиленом и/или аммиаком.

7. Способ по п. 1, отличающийся тем, что на этапе e) детали охлаждают с помощью газа, предпочтительно азота.

8. Способ по п. 1, отличающийся тем, что детали (6) охлаждают с помощью азота при давлении от 2 до 20 бар, предпочтительно 4-8 бар, и, в частности, 5-7 бар.

9. Способ по п. 1, отличающийся тем, что на этапе e) поверхность деталей охлаждают с температуры в диапазоне 900-1200°C до температуры 300°C в течение 40-100 с.

10. Способ по п. 1, отличающийся тем, что длительность цикла для выполнения этапов a)-e) для одной детали составляет 5-120 с, предпочтительно 5-60 с, и, в частности, 5-40 с.

11. Способ по любому из пп. 1-10, отличающийся тем, что перед этапом a) детали (6) располагают в один слой в или на стеллаже (5), осуществляют введение стеллажа (5) с деталями (6) в камеру (190, 290) охлаждения, создание разряжения до давления ниже 100 мбар, переводят стеллаж (5) в камеру (110, 120, 130, 140; 210, 220, 230, 240) науглероживания, при этом стеллаж (5) перед вводом в камеру (110, 120, 130, 140; 210, 220, 230, 240) науглероживания при необходимости временно хранят в месте хранения, на этапе a) проводят нагревание деталей (6) до температуры от 950 до 1200°C с помощью теплового излучения, при этом 30-100% поверхности каждой детали нагревается прямым тепловым излучением камеры (110, 120, 130, 140; 210, 220, 230, 240) науглероживания, после этапа c) или d) осуществляют перевод стеллажа (5) с деталями (6) в камеру (190, 290) охлаждения, и проводят охлаждение деталей (6) на этапе e) с помощью газа, предпочтительно с помощью азота, и затем извлекают стеллаж (5) с деталями (6) из камеры (190, 290) охлаждения.

12. Устройство (100) для упрочнения стальных деталей (6) способом по любому из пп. 1-11, содержащее две или больше камер (110, 120, 130, 140) науглероживания, по меньшей мере одну камеру (190, 195) охлаждения и передаточную систему (160, 153, 154) для манипулирования стеллажами (5) для деталей (6), при этом камера (190, 195) охлаждения выполнена с возможностью соединения с каждой из камер (110, 120, 130, 140) науглероживания через одну или несколько вакуумных заслонок (111, 121, 131, 141, 192, 197), каждая камера (110, 120, 130, 140) науглероживания имеет приемный элемент для стеллажа (5) и по меньшей мере два нагревательных элемента (21, 22), которые расположены так, что отдаваемое ими излучение попадает на поверхность каждой из деталей (6) под средним пространственным углом от 0,5π до 2π.

13. Устройство (200) для упрочнения стальных деталей (6) способом по любому из пп. 1-11, содержащее две или больше камер (210, 220, 230, 240) науглероживания, по меньшей мере одну камеру (290) охлаждения, расположенную между камерами (210, 220, 230, 240) науглероживания и камерой (290) охлаждения шлюзовую камеру (280) и передаточную систему (260, 253) для манипулирования стеллажами (5) для деталей (6), при этом камера (290) охлаждения выполнена с возможностью соединения со шлюзовой камерой (280) через вакуумную заслонку (292), каждая из камер (210, 220, 230, 240) науглероживания выполнена с возможностью соединения со шлюзовой камерой (280) через теплоизоляционную заслонку (211, 221, 231, 241), и каждая из камер (210, 220, 230, 240) науглероживания имеет приемный элемент для стеллажа (5) и по меньшей мере два нагревательных элемента (21, 22), которые расположены так, что отдаваемое ими излучение попадает на поверхность каждой из деталей (6) под средним пространственным углом от 0,5π до 2π.

14. Устройство (200) по п. 13, отличающееся тем, что теплоизоляционные заслонки (211, 221, 231, 241) выполнены в виде вакуумных заслонок.

15. Устройство (100, 200) по любому из пп. 12-14, отличающееся тем, что камера (190, 195, 290) охлаждения содержит две вакуумные заслонки (191, 192, 197; 291, 292) для ввода и извлечения деталей (6).

16. Устройство (100, 200) по п. 12 или 13, отличающееся тем, что нагревательные элементы (21, 22) выполнены в виде поверхностных излучателей.

17. Устройство (100, 200) по п. 14, отличающееся тем, что нагревательные элементы (21, 22) выполнены в виде поверхностных излучателей.

18. Устройство (100, 200) по п. 15, отличающееся тем, что нагревательные элементы (21, 22) выполнены в виде поверхностных излучателей.

19. Устройство (100, 200) по п. 12 или 13, отличающееся тем, что нагревательные элементы (21, 22) состоят из графита или армированного углеродными волокнами углерода (CFC).

20. Устройство (100, 200) по п. 14, отличающееся тем, что нагревательные элементы (21, 22) состоят из графита или армированного углеродными волокнами углерода (CFC).

21. Устройство (100, 200) по п. 15, отличающееся тем, что нагревательные элементы (21, 22) состоят из графита или армированного углеродными волокнами углерода (CFC).

22. Устройство (100, 200) по п. 16, отличающееся тем, что нагревательные элементы (21, 22) состоят из графита или армированного углеродными волокнами углерода (CFC).

23. Устройство (100, 200) по п. 12 или 13, отличающееся тем, что стеллажи (5) выполнены в виде решетчатых поддонов.

24. Устройство (100, 200) по п. 14, отличающееся тем, что стеллажи (5) выполнены в виде решетчатых поддонов.

25. Устройство (100, 200) по п. 15, отличающееся тем, что стеллажи (5) выполнены в виде решетчатых поддонов.

26. Устройство (100, 200) по п. 16, отличающееся тем, что стеллажи (5) выполнены в виде решетчатых поддонов.

27. Устройство (100, 200) по п. 19, отличающееся тем, что стеллажи (5) выполнены в виде решетчатых поддонов.

28. Устройство (100, 200) по п. 12 или 13, отличающееся тем, что стеллажи (5) состоят из графита или армированного углеродными волокнами углерода (CFC).

29. Устройство (100, 200) по п. 14, отличающееся тем, что стеллажи (5) состоят из графита или армированного углеродными волокнами углерода (CFC).

30. Устройство (100, 200) по п. 15, отличающееся тем, что стеллажи (5) состоят из графита или армированного углеродными волокнами углерода (CFC).

31. Устройство (100, 200) по п. 16, отличающееся тем, что стеллажи (5) состоят из графита или армированного углеродными волокнами углерода (CFC).

32. Устройство (100, 200) по п. 19, отличающееся тем, что стеллажи (5) состоят из графита или армированного углеродными волокнами углерода (CFC).

33. Устройство (100, 200) по п. 23, отличающееся тем, что стеллажи (5) состоят из графита или армированного углеродными волокнами углерода (CFC).

34. Устройство (200) по п. 13, отличающееся тем, что передаточная система (260, 253) содержит расположенные вертикально цепные приводы с верхними и нижними изменяющими направление элементами (261, 263; 261׳, 263׳) и цепи (262; 262׳), а также установленную с возможностью горизонтального движения телескопическую вилку (255, 256) для приема поддонов (5), при этом телескопическая вилка (255, 256) соединена через передачу (251) с одной из цепей (262).

35. Стальная деталь (6), которая упрочнена способом по любому из пп. 1-10.

36. Деталь (6) по п. 35, отличающаяся тем, что глубина упрочнения (CHD) лежит внутри допуска ±0,05 мм, предпочтительно ±0,04 мм и, в частности, ±0,03 мм относительно заданного значения, при этом заданное значение составляет 0,3-1,4 мм.

37. Деталь (6) по п. 35 или 36, отличающаяся тем, что содержание углерода в поверхностном слое находится внутри допуска ±0,025 вес. %, предпочтительно ±0,015 вес. % и, в частности, ±0,01 вес. % относительно заданного значения, при этом заданное значение составляет 0,6-0,85 вес. %.

38. Деталь (6) по п. 35, отличающаяся тем, что твердость сердцевины находится внутри допуска ±30 HV, предпочтительно ±20 HV относительно заданного значения, при этом заданное значение составляет 280-480 HV.

39. Деталь (6) по п. 36, отличающаяся тем, что твердость сердцевины находится внутри допуска ±30 HV, предпочтительно ±20 HV относительно заданного значения, при этом заданное значение составляет 280-480 HV.

40. Деталь (6) по п. 37, отличающаяся тем, что твердость сердцевины находится внутри допуска ±30 HV, предпочтительно ±20 HV относительно заданного значения, при этом заданное значение составляет 280-480 HV.

| Устройство для контроля двухступенчатого дешифратора | 1985 |

|

SU1247875A1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| Методическая электропечь для химико-термической обработки | 1981 |

|

SU1076724A1 |

| Электрический выключатель | 1934 |

|

SU44980A1 |

| US 2007102068 A1, 10.05.2007 | |||

Авторы

Даты

2015-04-20—Публикация

2010-09-06—Подача