Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении сухозаряженных цинковых электродов для резервных щелочных источников тока.

Известные технологии получения порошкового электрода содержат большое количество операций [1].

Основным недостатком электродов, получаемых прессованием металлического цинкового порошка на каркас, является заметная их поляризуемость при разрядах большими токами, что связано с наличием на поверхности частиц цинкового порошка тонкого слоя оксида цинка, образовавшегося в процессе изготовления порошка и его хранения [2].

Наиболее рациональным способом изготовления пористых цинковых электродов для источников тока сухозаряженного типа является способ электролитического осаждения губчатых дисперсных осадков цинка из цинкатных электролитов [2, 3]. К достоинствам электролитического способа получения цинкового электрода относятся высокая степень чистоты осажденного цинка, возможность непрерывного осаждения, что позволило автоматизировать изготовление электродов, простое аппаратурное оформление, простота контроля процесса, низкое сопротивление активной массы и хороший контакт с токоподводящей основой. Важным преимуществом этого метода является возможность воздействия на характер губчатых осадков и, следовательно, на свойства электрода путем варьирования параметров технологического процесса: катодной плотности тока, концентрации цинката и щелочи, температуры и введения различных добавок. Электроды, полученные данным способом, обладают более высокими электрическими характеристиками на интенсивных режимах разряда по сравнению с электродами, полученными другими методами [2]. Из электролитически полученной губки цинка можно получить электроды с очень высокой электрохимической активностью. В то же время высокая электрохимическая активность цинка является неблагоприятным фактом, так как во время отмывки и сушки цинковый порошок вследствие значительной величины истинной поверхности сильно окисляется, что снижает емкостные характеристики электрода. В связи с этим требуется применение дополнительных мер.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления сухозаряженного цинкового электрода щелочного химического источника тока путем катодного осаждения на основу губчатого цинка из цинкатного электролита, отмывки от щелочи в водном растворе сульфосалициловой кислоты с концентрацией 1-10 г/л, обезвоживание смесью спирта с ацетоном и сушки при 50°C [4]. Однако дополнительные отмывки и необходимость вальцевания губки цинка с целью уплотнения электрода усложняют технологический процесс изготовления таких электродов.

Поставлена задача - оптимизация условий способа изготовления и увеличение разрядных характеристик цинковых электродов.

Технический результат - повышение коэффициента использования цинка при разряде плотностью тока 100 мА/см2 при сохранении достаточно высокого выхода по току в процессе электроосаждения порошка и исключении из технологической схемы изготовления электродов двух операций - вальцевания и обезвоживания в спиртово-ацетоновой смеси.

Технический результат достигается тем, что цинковый электрод получают электролитическим осаждением губки цинка на медный освинцованный токоподвод из цинкатных растворов с добавкой Цинкамин-02.

Способ изготовления сухозаряженного цинкового электрода для источников тока интенсивного действия, заключающийся в электролитическом осаждении губчатого цинка на токоподводящую основу из цинкатного электролита, отмывке от щелочи и сушки, но осаждение ведут при катодной плотности тока 40 А/дм2 из цинкатного электролита с добавкой 10 мл/л Цинкамин-02, с последующей отмывкой полученного осадка от щелочи дистиллированной водой и сушкой при комнатной температуре.

Примеры

Пример 1

Губчатый цинк осаждают на медную освинцованную сетку из цинкатных электролитов следующего состава:

при катодной плотности тока 40 А/дм2 в течение 15 мин и комнатной температуре, аноды - листовые цинковые (марка ЦВ). Далее промывали дистиллированной водой, обезвоживали смесью спирта с ацетоном и сушили при комнатной температуре.

Изготовленные цинковые электроды разряжали в условиях макета никель-цинкового аккумулятора (НЦА) при плотности тока 100 мА/см2, противоэлектродами служили заряженные оксидноникелевые электроды на металлокерамической основе, электролит - 7 М КОН (d=1,30 г/см3), пропитка цинкового электрода в электролите - не более 20 минут. Сепарация на цинковом электроде - 2 слоя гидратцеллюлозной пленки. Разряд проводили до поляризации цинкового электрода 1 В и на основании полученных результатов рассчитывали емкость и коэффициент использования цинка.

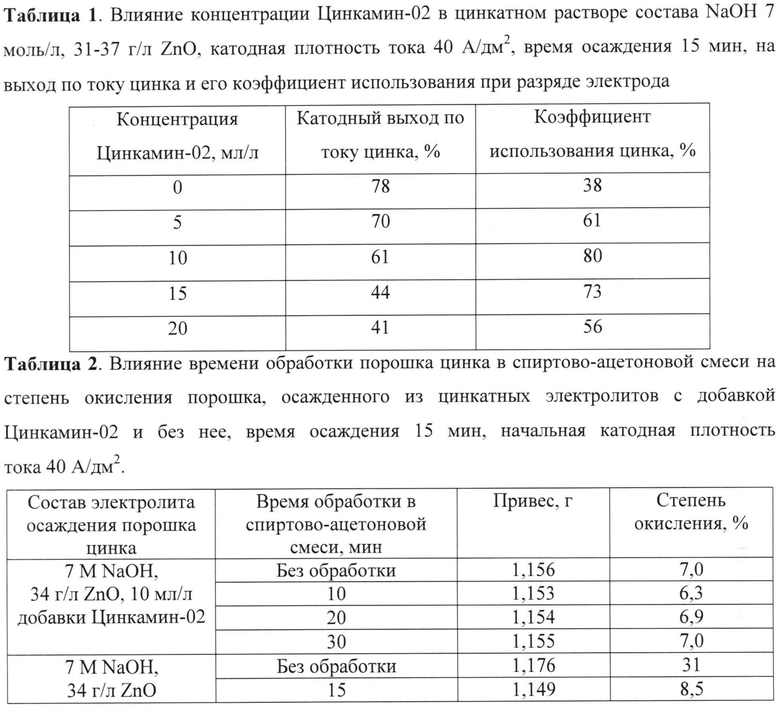

Влияние концентрации добавки Цинкамин-02 в электролите осаждения на характеристики пористого цинкового электрода и выход по току цинка представлено в табл. 1. Коэффициент использования цинка достигает 80% при концентрации добавки 10 мл/л (табл. 1).

При использовании добавки Цинкамин-02 в условиях осаждения порошкообразных структур получается более плотноупакованный порошок, равномерный по толщине с механически прочным каркасом, за счет чего можно исключить операцию вальцевания при изготовлении электродов (фиг. 1).

Пример 2

Губчатый цинк осаждают на медную освинцованную сетку из цинкатного электролита следующего состава:

при катодной плотности тока 40 А/дм2 в течение 15 мин и комнатной температуре, аноды - листовые цинковые (марка ЦВ). Далее промывали дистиллированной водой, в одном случае обезвоживали смесью спирта с ацетоном, в другом - нет. Затем сушили при комнатной температуре и разряжали аналогично примеру 1.

Обработка в спиртово-ацетоновой смеси не вызвала особых изменений степени окисленности порошка цинка, осажденного из электролита с добавкой (табл. 2). Это объясняется тем, что на электроде присутствует полимерная адсорбционная пленка добавки Цинкамин-02, которая препятствует окислению порошка. Последнее подтверждается значениями степени окисленности порошка цинка, полученного из цинкатного электролита без добавки (табл. 2). В результате обработки такого порошка спиртово-ацетоновой смесью степень окисленности имеет приблизительно тоже значение, что и без обработки электродов, осажденных в присутствии добавки.

Использование добавки Цинкамин-02 дает возможность исключить из технологической схемы две операции - вальцевания и сушки в спиртово-ацетоновой смеси.

Коэффициент использования цинка при разряде плотностью тока 100 мА/см2 составляет не менее 75%, а выход по току при осаждении - не менее 60%, степень окисленности порошка не превышает 7%.

На фиг. 1 приведен вид катодных цинковых осадков, полученных из цинкатного электролита без добавки (а) и с добавкой 10 мл/л (б), катодная плотность тока 40 А/дм2, токоподвод - медная фольга, 56х-увеличение.

Источники информации

1. Дамаскин Б.Б., Петрий О.А. Введение в электрохимическую кинетику. М.: Высшая школа. 1983. 400 с.

2. Решетова Г.Н., Афанасьева Л.А., Архангельская З.П. // Сборник работ по химическим источникам тока. Л.: Энергия. - 1969. - В. 4. - С. 150-157.

3. Архангельская З.П., Иванов Е.Г., Котоусов С.Г., Неуворуева Е.М. Серебряно-цинковые и серебряно-кадмиевые источники тока на современном этапе развития // Сборник работ по химическим источникам тока. 1975. - В. 10. - С. 249-268.

4. А.с. 1067552 СССР, МПК5 H01M 4/29. Способ изготовления сухозаряженного цинкового электрода щелочного химического источника тока // С.П. Базаров, А.А. Бачаев, В.Н. Флеров. 1984. №2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сухозаряженного цинкового электрода щелочного химического источника тока | 1982 |

|

SU1067552A1 |

| Способ получения цинк-наноалмазного электрохимического покрытия | 2016 |

|

RU2689355C1 |

| Способ получения цинкового порошка | 2020 |

|

RU2757151C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2013 |

|

RU2558327C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ВАНН УЛАВЛИВАНИЯ ХЛОРАММИАКАТНЫХ ЭЛЕКТРОЛИТОВ | 1993 |

|

RU2080415C1 |

| ЩЕЛОЧНОЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2011 |

|

RU2444582C1 |

| Способ электролитического цинкования | 1947 |

|

SU70645A2 |

| Способ электролитического цинкования | 1944 |

|

SU69184A1 |

| Способ получения цинкового порошка из цинксодержащих отходов | 2020 |

|

RU2743567C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении сухозаряженных цинковых электродов для резервных щелочных источников тока. В заявленном способе предложено электролитическое осаждение губчатого цинка на токопроводящую основу при катодной плотности тока 40 А/дм2 из цинксодержащего электролита в присутствии добавки «Цинкамин-02» в количестве 10 мл/л с последующей отмывкой полученного осадка от щелочи дистиллированной водой и сушкой при комнатной температуре. Время осаждения губчатого цинка составляет около 15 мин. Повышение разрядных характеристик цинковых электродов является техническим результатом изобретения. 1 ил., 2 табл., 2 пр.

Способ изготовления сухозаряженного цинкового электрода для источников тока интенсивного действия, заключающийся в электролитическом осаждении губчатого цинка на токоподводящую основу из цинкатного электролита, отмывке от щелочи и сушки, отличающийся тем, что осаждение ведут при катодной плотности тока 40 А/дм2 из цинкатного электролита с добавкой 10 мл/л Цинкамин-02, с последующей отмывкой полученного осадка от щелочи дистиллированной водой и сушкой при комнатной температуре.

| Способ изготовления сухозаряженного цинкового электрода щелочного химического источника тока | 1982 |

|

SU1067552A1 |

| Способ изготовления сухозаряженного цинкового электрода | 1963 |

|

SU457127A2 |

| US 6193871 B1, 27.02.2001 | |||

| US 5780186 A, 14.07.1998 | |||

| Способ управления требованиями | 2016 |

|

RU2632121C1 |

Авторы

Даты

2015-04-20—Публикация

2014-06-06—Подача