Область изобретения

Настоящее изобретение относится к способу производства электротехнической листовой стали, в частности нетекстурированной электротехнической листовой стали среднего класса без дефекта рослости, имеющей превосходные магнитные свойства.

Предшествующий уровень техники

При производстве нетекстурированной электротехнической листовой стали с высоким содержанием кремния на поверхности готовой полосы в направлении прокатки появляются неровные волны, напоминающие гофрирование, которые обычно называют «дефектом рослости». Этот дефект заметно снижает коэффициент штабелирования готовой полосы, ухудшает магнитные свойства готовой полосы и уменьшает электрическое сопротивление между слоями изоляционной пленки, что снижает эксплуатационные качества и срок службы итоговых изделий. Поэтому почти все потребители явно требуют недопущения дефектов рослости в готовой полосе.

Механизм образования дефектов рослости можно объяснить следующим образом: коэффициент равноосных кристаллов в слябе низкий, при этом столбчатый кристалл большой и продолжает расти. Направление роста столбчатого кристалла <001>, которое представляет собой нормальное направление (001), является направлением наибольшего градиента теплового потока. Во время процесса горячей прокатки большой столбчатый кристалл не может сломаться до конца в связи с динамическим возвратом и медленной перекристаллизацией. Однако столбчатые кристаллы сляба легко растут в направлении теплового потока и образуют большие столбчатые кристаллы с определенной ориентацией, что приводит к неоднородным деформациям в процессе прокатки, центр толщи листа после горячей прокатки имеет, в основном, волокнистую текстуру, а аустенит и феррит в последующем процессе не имеют фазовых переходов и не могут перекристаллизоваться в последующих процессах холодной прокатки и отжига, что не устраняет неоднородность текстуры, которая переходит в итоговое изделие, в результате чего образуются неровные дефекты рослости.

Традиционные способы борьбы с дефектами рослости, в основном, заключаются в следующем: за счет использования электромагнитного перемешивания можно улучшить коэффициент равноосных кристаллов в слябе, например согласно патентной заявке Японии JP 49-39526; за счет добавления углерода и марганца в сталь можно снизить температуру фазового перехода в процессе горячей прокатки, например согласно патентной заявке Японии JP 48-49617, патентным заявкам Китая CN 10127519, CN 1548569 и CN 101139681, и т.д.; за счет использования заливки при низкой температуре можно улучшить коэффициент равноосных кристаллов в слябе, например согласно патентным заявкам Японии JP 53-14609 и JP 2-192853; за счет увеличения температуры выпуска топки для сляба, корректировки скорости нагрева сляба, контроля за температурой итоговой прокатки в процессе выглаживания и контроля за степенью снижения в первом и последнем пропуске процесса горячей прокатки можно достичь достаточной перекристаллизации полосы, например согласно патентным заявкам Японии JP 49-27420, JP 49-38813, JP 53-2332 и JP 61-69923, а также патентным заявкам Китая CN 1611616 и CN 1548569; за счет применения процесса нормализации можно достичь достаточной перекристаллизации полосы, например согласно патентной заявке Японии JP 61-127817, и т.д.

Вышеуказанные способы могут использоваться по отдельности или вместе в зависимости от технологии, затрат и требований к магнитным свойствам итогового изделия и поверхности. Ниже описаны характеристики и требования этих способов.

За счет использования электромагнитного перемешивания можно улучшить коэффициент равноосных кристаллов в слябе. В этом способе используется электромагнитное перемешивание, столбчатые кристаллы могут сломаться под действием электромагнитной силы, и поэтому этот способ наиболее эффективен. Он существенно снижает коэффициент столбчатых кристаллов в слябе и улучшает коэффициент равноосных кристаллов в слябе, особенно при использовании электромагнитного перемешивания дважды или более раз, а также эффективно предотвращает образование вторичного столбчатого кристалла в центральной области. Основной недостаток данного способа состоит в том, что эффект перемешивания зависит от содержания кремния в стали и от числа электромагнитных перемешиваний. В случае класса стали с низким содержанием кремния после первичного электромагнитного перемешивания равноосные кристаллы в слябе сравнительно просто соединяются, растут и снова образуют большой столбчатый кристалл, и, таким образом, необходимо использовать электромагнитное перемешивание дважды или более раз и строго контролировать эффект отвердевания жидкой стали. Кроме того, производственные затраты на электромагнитное перемешивание весьма высоки.

За счет добавления в сталь углерода и марганца можно снизить температуру фазового перехода в процессе горячей прокатки. Этот способ в основном выполняется путем добавления в сталь углерода и марганца, при этом в слябе осуществляется фазовый переход в процессе нагрева и горячей прокатки, ускоряется динамический возврат и перекристаллизация, что позволяет избежать больших деформированных кристаллических зерен. Основной недостаток этого способа заключается в необходимости выполнять обезуглероживание в процессе отжига, в результате чего легко образуется внутренний оксидный слой и внутренний азотированный слой, ухудшая магнитные свойства стали.

За счет использования заливки при низкой температуре можно улучшить коэффициент равноосных кристаллов в слябе. Этот способ позволяет снизить коэффициент столбчатых кристаллов в слябе и улучшает коэффициент равноосных кристаллов, в основном, за счет снижения перегрева жидкой стали в процессе заливки. Основной недостаток этого способа заключается в том, что для него необходим очень низкий диапазон перегрева жидкой стали, который сложно эффективно контролировать, и это также влияет на нормальное управление в процессе непрерывного литья.

За счет увеличения температуры выпуска топки для сляба, корректировки скорости нагрева сляба, контроля над температурой итоговой прокатки в процессе выглаживания и контроля над степенью снижения в первом и последнем пропуске процесса горячей прокатки можно достичь достаточной перекристаллизации полосы. Данный способ в основном выполняется путем увеличения температуры выпуска топки для сляба, корректировки скорости нагрева сляба, контроля над температурой итоговой прокатки в процессе выглаживания и контроля над степенью снижения в первом и последнем пропуске процесса горячей прокатки, при этом большие столбчатые кристаллы в слябе могут ломаться, что позволяет предотвратить образование больших деформированных кристаллических зерен и достичь достаточной перекристаллизации полосы. Основной недостаток этого способа заключается в том, что при увеличении температуры выпуска топки для сляба происходит интенсивное растворение таких примесей, как MnS, AlN и т.д., что ухудшает магнитные свойства готовой полосы. В то же время для обеспечения эффекта перекристаллизации полосы предъявляются строгие требования к содержанию в стали таких примесных элементов, как сера S, азот N и т.д. Кроме того, улучшение степени снижения в первом и последнем пропуске процесса горячей прокатки ограничивается возможностями прокатного стана.

При использовании процесса нормализации можно достичь достаточной перекристаллизации полосы. При использовании способа однократной холодной прокатки для класса стали с высоким содержанием кремния необходимо проводить процесс нормализации, при этом одной из целей является увеличение коэффициента перекристаллизации горячекатаного листа для предотвращения возникновения дефектов рослости. Основным недостатком данного способа являются очень высокие производственные затраты, что неприменимо для электротехнической стали низкого и среднего сорта, дополнительная прибавочная стоимость которой сравнительно мала.

Раскрытие изобретения

Перед изобретением ставится задача создания нетекстурированной электротехнической листовой стали без дефекта рослости, а также способа ее производства. Производство нетекстурированной электротехнической листовой стали среднего сорта без дефекта рослости, обладающее такими преимуществами, как простота процессов, низкая стоимость, энергосбережение и защита окружающей среды, а также превосходные магнитные свойства стали может достигаться за счет осуществления строгого контроля над скоростью охлаждения сляба в процессе непрерывного литья и заливки, над разницей температур вдоль длины сляба внутри нагревательной печи, а также за счет контроля над перепадом температуры перед выглаживанием сляба. В то же время скорость отливки сляба в процессе непрерывного литья и заливки является нормальной, что позволяет поддерживать сравнительно высокий уровень перегрева жидкой стали и сравнительно низкую температуру выпуска топки для сляба, а также нормальную температуру итоговой прокатки, температуру сматывания в рулон и т.д. в процессе горячей прокатки и подогрева стали, благодаря чему не требуется выполнять процесс нормализации полосы при выполнении горячей прокатки.

Поставленная задача в настоящем изобретении решается за счет технического решения, описанного ниже.

Нетекстурированная электротехническая листовая сталь без дефекта рослости, химический состав которой включает, мас.%: С: <0,005, Si: 1,2-2,2, Mn: 0,2-0,4, Р: <0,2, S: <0,005, Al: 0,2-0,6, N: <0,005, О: <0,005, Fe и неустранимые примеси - остальное.

В вариантах осуществления настоящего изобретения доля углерода С составляет не более 0,005 мас.%. Элемент С активно препятствует росту кристаллических зерен, что легко приводит к увеличению потерь железа в полосе, вызывая существенное магнитное старение. В то же время, углерод С может дополнительно расширять фазу γ, увеличивать число переходов между фазами α и γ в процессе нормализации, что существенно снижает точку ACl и увеличивает мелкозернистость кристаллической структуры. Поэтому содержание углерода С необходимо контролировать на уровне не более 0,005 мас.%.

Доля кремния Si составляет 1,2-2,2 мас.%. Элемент Si эффективно повышает электрическое сопротивление стали. При содержании кремния Si менее 1,2 мас.% электромагнитные свойства стали оказываются плохими, а при содержании кремния Si более 2,2 мас.% в процессе горячей прокатки не происходит фазового перехода и свойства стали при холодной обработке оказываются плохими.

Доля алюминия Al составляет 0,2-0,6 мас.%. Элемент Al эффективно повышает электрическое сопротивление стали. При содержании алюминия Al менее 0,2 мас.% электромагнитные свойства оказываются нестабильными, а при содержании алюминия Al более 0,6 мас.% усложняется процесс выплавки и заливки, что приводит к увеличению производственных затрат.

Доля марганца Mn составляет 0,2-0,4 мас.%. Аналогично элементам Si и Al элемент Mn может повышать электрическое сопротивление стали, а также улучшать состояние поверхности электротехнической стали, поэтому необходимо добавлять не менее 0,2 мас.% марганца Mn. При содержании марганца Mn более 0,4 мас.% усложняется процесс выплавки и заливки, что приводит к увеличению производственных затрат.

Доля фосфора Р составляет не более 0,2 мас.%. Добавление фосфора в сталь может улучшить обрабатываемость стального листа, однако при содержании фосфора более 0,2 мас.% обрабатываемость стальной полосы при холодной прокатке, наоборот, ухудшается.

Доля серы S составляет не более 0,005 мас.%. При содержании серы S более 0,005 мас.% резко увеличивается объем осаждений сульфидов, например сульфида марганца MnS, что активно препятствует росту кристаллических зерен и увеличивает потери железа.

Доля азота N составляет не более 0,005 мас.%. При содержании азота N более 0,005 мас.% резко увеличивается объем осаждений нитридов, например нитрида алюминия AlN, что активно препятствует росту кристаллических зерен и увеличивает потери железа.

Доля кислорода О составляет не более 0,005 мас.%. При содержании кислорода О более 0,005 мас.% резко увеличивается содержание примесей продуктов окисления, например оксида алюминия Al2O3, что активно препятствует росту кристаллических зерен и увеличивает потери железа.

Предлагаемый в настоящем изобретении способ производства нетекстурированной электротехнической листовой стали без дефекта рослости включает следующие шаги:

1) содержание элементов в химических составах нетекстурированной электротехнической листовой стали таково, мас.%: С<0,005, Si от 1,2 до 2,2, Mn от 0,2 до 0,4, Р<0,2, S<0,005, Al от 0,2 до 0,6, N<0,005, O<0,005, Fe и неустранимые примеси - остальное; сначала получают сляб путем предварительной обработки горячего металла, выплавки в конвертере, циркуляционного рафинирования и непрерывного литья и заливки, при этом контролируют количество воды на вторичном охлаждении, причем расход охлаждающей воды контролируют на уровне 100-190 л/мин, а средний уровень перегрева жидкой стали в процессе непрерывного литья контролируют на уровне 10-45°C;

2) сляб нагревают и подвергают горячей прокатке; при этом температура выпуска топки для сляба составляет 1050-1150°C, разница температур между двумя случайно выбранными точками в продольном направлении сляба при его нагреве составляет менее 25°C, а процесс горячей прокатки включает черновую прокатку и выглаживание, причем температура на входе для процесса выглаживания не ниже 970°C;

3) итоговый лист нетекстурированной электротехнической стали получают после травления кислотой, холодной прокатки, отжига и нанесения покрытия.

Способ производства предлагаемой в настоящем изобретении нетекстурированной электротехнической листовой стали среднего сорта без дефекта рослости содержит следующие шаги.

Средний уровень перегрева жидкой стали в процессе заливки контролируется на уровне 10-45°C. В процессе непрерывного литья и заливки расход охлаждающей воды регулируется на уровне 100-190 л/мин, чтобы улучшить коэффициент равноосных кристаллов в слябе и избежать появления в слябе больших и растущих столбчатых кристаллов.

Следует не допускать низких температур, которые влияют на температуру поверхности сляба, приводя к недостаточной перекристаллизации полосы. Таким образом, разницу температур между двумя случайно выбранными точками в продольном направлении сляба при его нагреве регулируют так, чтобы она была ниже 25°C; разницу температур между отметками уровня воды сляба ограничивают 25°C, при этом время нахождения сляба в зоне после обжига должно составлять не менее 45 мин для обеспечения равномерного нагрева, в результате чего температуры обеих поверхностей сляба принимают близкие значения.

Температура выпуска топки для сляба может быть снижена до значения, не превышающего 1150°C, чтобы предотвратить интенсивное растворение таких примесей как MnS, AlN и т.д., которые иначе бы ухудшили магнитные свойства готовой полосы. Выполняют прокатку горячекатаного листа до получения толщины 2,0 мм - 2,8 мм. Перед выполнением черновой прокатки и выглаживания применяют прибыли для теплоизоляции сляба и промежуточного прутка, при этом температуру на входе для процесса выглаживания регулируют на уровне не ниже 970°C, чтобы обеспечить достаточную перекристаллизацию, температуру итоговой прокатки регулирует на уровне около 850°C, а температуру сматывания в рулон - на уровне около 600°C.

Путем горячей прокатки получают толстую полосу с толщиной 0,5 мм, а затем выполняют непрерывный отжиг в сухой атмосфере. В процессе непрерывного отжига электромагнитные свойства стали дополнительно улучшаются за счет быстрого нагрева готовой полосы в зоне предварительного нагрева, в которой скорость нагрева составляет не менее 1000°C/мин, а также за счет контроля атмосферного режима в печи.

В соответствии с потребностями по регуляции состава в настоящем изобретении, после того как содержание кремния в стали превысит 2,2 мас.%, в случае когда не используется электромагнитное перемешивание или используется слабое электромагнитное перемешивание, в связи со сравнительно высоким содержанием кремния столбчатый кристалл в слябе будет большим и растущим и силы электромагнитного перемешивания будет недостаточно для разрушения столбчатых кристаллов, при этом часть сломанных столбчатых кристаллов будет полимеризоваться и вырастать снова, в результате чего коэффициент мелких равноосных кристаллов в слябе будет сравнительно низким, а коэффициент больших и растущих столбчатых кристаллов - сравнительно высоким. Поэтому необходимо повысить интенсивность электромагнитного перемешивания, чтобы контролировать появление дефектов рослости на поверхности готовой полосы.

В настоящем изобретении при содержании кремния менее 2,2 мас.% объем кремния не влияет на рост столбчатых кристаллов так сильно, как скорость охлаждения сляба, таким образом, можно отрегулировать расход охлаждающей воды в процессе непрерывного литья так, чтобы уменьшить градиент теплового потока сляба в направлении роста столбчатых кристаллов, что позволяет эффективно понизить коэффициент больших и растущих столбчатых кристаллов. Кроме того, поскольку в процессе нагрева сляба его температура в месте контакта с роликовым столом сравнительно невелика, что влияет на перекристаллизацию волокнистой текстуры внутри сляба и не устраняет неоднородность текстуры, которая переходит в итоговое изделие, то необходимо строго контролировать температуру сляба в отметке уровня воды. Температуру на входе для процесса выглаживания улучшают главным образом для того, чтобы способствовать разрушению и исчезновению столбчатых кристаллов в процессе прокатки и улучшить коэффициент перекристаллизации волокнистой текстуры в горячекатаной полосе.

Кроме того, поскольку содержание кремния не превышает 1,2 мас.%, фазовый переход из фазы γ в фазу α в процессе горячей прокатки оказывается достаточным и на поверхности готового изделия не возникает дефектов рослости.

Также при использовании двух или трех пар роликов для электромагнитного перемешивания можно добиться разрушения столбчатых кристаллов в слябе за счет высокой интенсивности электромагнитного перемешивания, а также их перехода в мелкие равноосные кристаллы, что позволит существенно улучшить коэффициент равноосных кристаллов в слябе; либо происходит фазовый переход из фазы γ в фазу α внутри сляба при существенном увеличении температуры выпуска топки для сляба в процессе нагрева, а перекристаллизация сляба улучшается за счет применения высокой температуры для увеличения структуры перекристаллизации внутри сляба. Помимо значительного увеличения затрат на оборудование и энергопотребления важнее то, что технологию электромагнитного перемешивания сложно точно совместить с перегревом жидкой стали, и если перегрев жидкой стали контролируется не на должном уровне, то регулирующий эффект электромагнитного перемешивания оказывается неустойчивым, в результате чего сложно достичь ожидаемого эффекта; при увеличении температуры выпуска топки для сляба происходит перенаправка распределения тепловой нагрузки в нагревательной печи, делая временную зону высокой температуры сравнительно продолжительной, что влияет на магнитные свойства готовой полосы. Такой способ легко приводит к массовым дефектам по краю полосы для класса стали с высоким содержанием кремния.

При условии использования специального химического состава в соответствии с настоящим изобретением расход охлаждающей воды в процессе непрерывного литья может регулироваться для уменьшения градиента теплового потока сляба в направлении роста столбчатых кристаллов, что позволяет эффективно понизить коэффициент больших и растущих столбчатых кристаллов. Важнее то, что на данный способ значительно влияет на изменение в перегреве жидкой стали, поэтому область применения сравнительно широка. При этом коррекция расхода охлаждающей воды является очень простой и легко регулируемой операцией, поэтому сложность реализации низкая, стабильность хорошая. Кроме того, нагрузка на оборудование может быть снижена путем использования пониженной температуры выпуска топки для сляба, что предотвращает осаждение мелких примесей в стали и влияет на магнитные свойства итогового изделия. Если для нагрева сляба используется пониженная температура, то можно отрегулировать температуру сляба в отметках уровня воды для увеличения коэффициента перекристаллизации волокнистой структуры сляба в процессе горячей прокатки и для улучшения однородности текстуры сляба в горячекатаной полосе, что способствует устранению дефектов рослости на поверхности готовой полосы.

Краткое описание чертежей

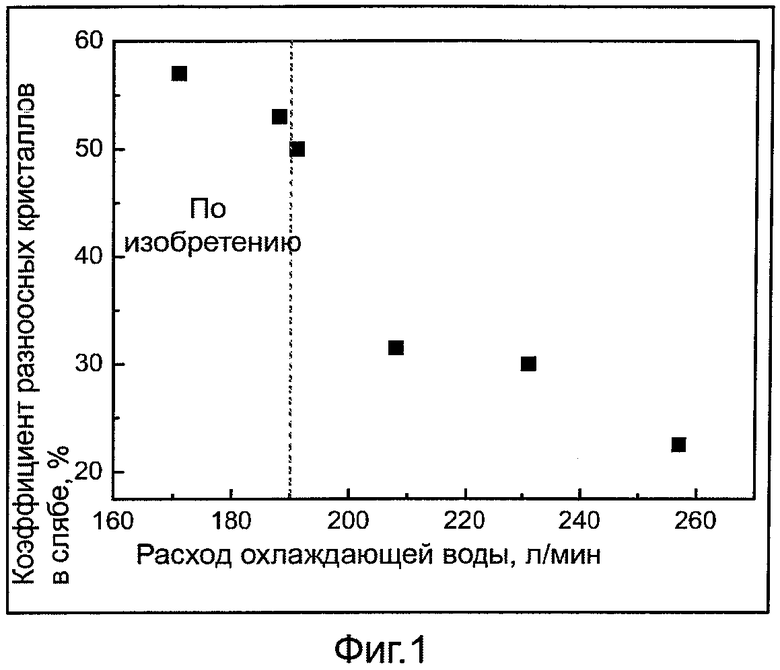

На Фиг.1 схематично показано отношение между расходом охлаждающей воды и коэффициентом равноосных кристаллов в слябе.

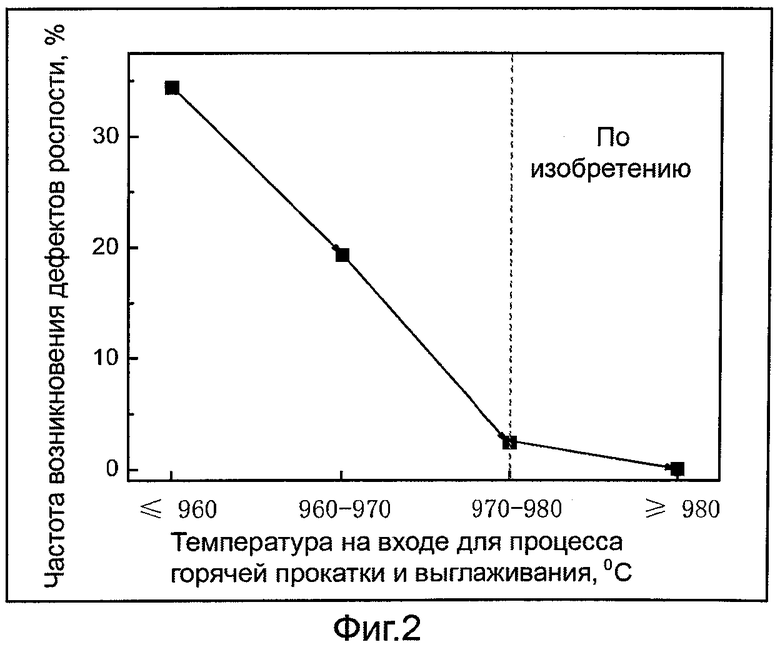

На Фиг.2 схематично показано отношение между температурой на входе для процесса горячей прокатки и выглаживания и частотой возникновения дефектов рослости в итоговом изделии.

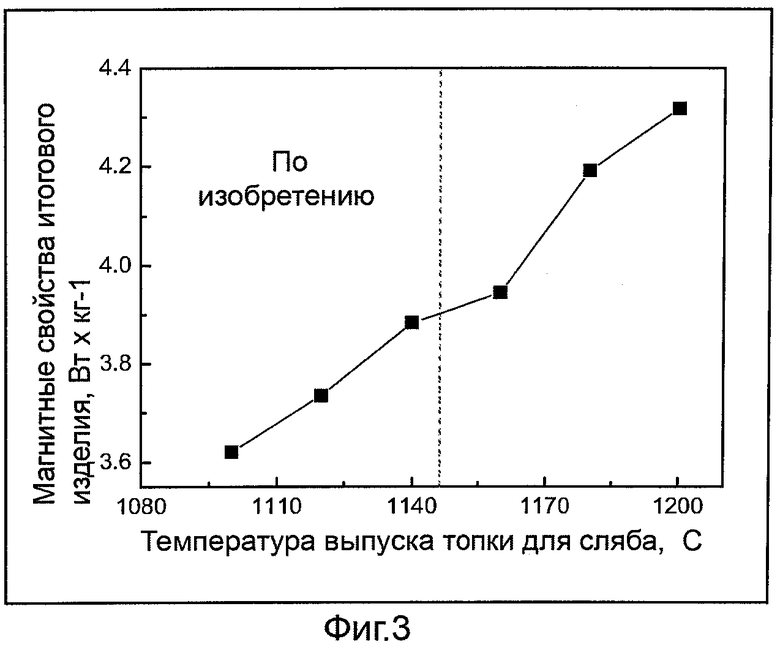

На Фиг.3 схематично показано отношение между температурой выпуска топки для сляба и магнитными свойствами итогового изделия.

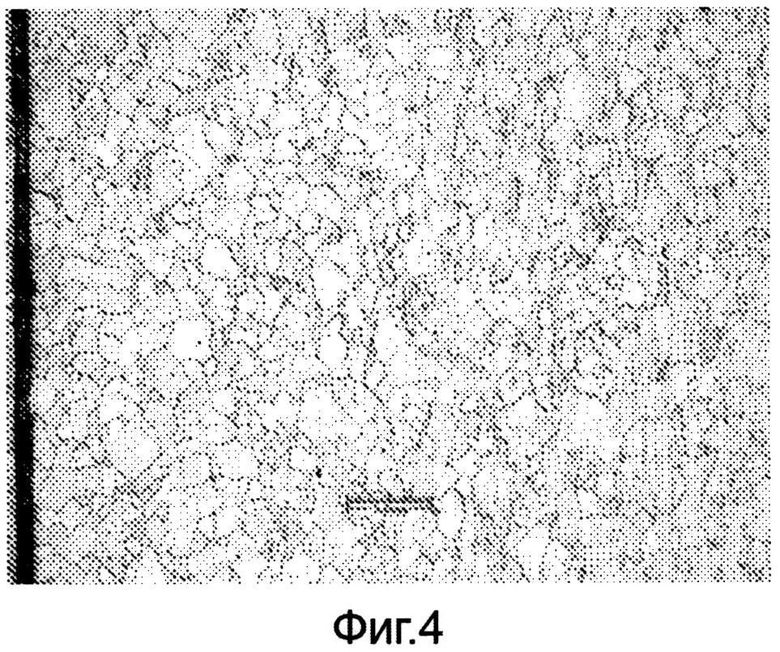

На Фиг.4 приведено изображение металлографической структуры полосы в процессе горячей прокатки при температуре в отметке уровня воды, равной 20°C.

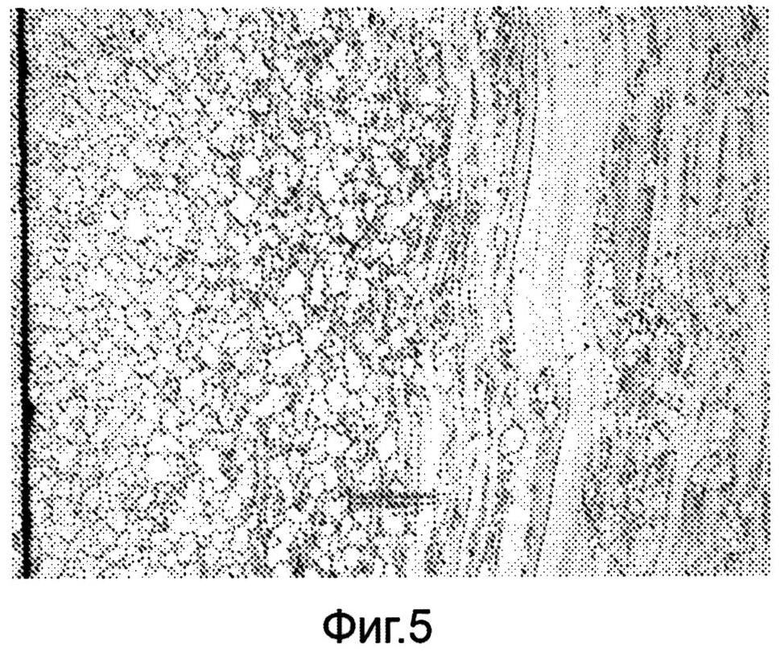

На Фиг.5 приведено изображение металлографической структуры полосы в процессе горячей прокатки при температуре в отметке уровня воды, равной 35°C.

Лучший вариант осуществления изобретения

Далее настоящее изобретение описывается на примере конкретных вариантов его осуществления со ссылками на чертежи.

Вариант 1.

Химический состав жидкой стали в промковше в процессе непрерывного литья регулируется следующим образом: С 0,001 мас.%, Si 1,22 мас.%, Mn 0,25 мас.%, P 0,02 мас.%, S 0,003 мас.%, Al масс/0,33%, N 0,001 мас.%, О 0,004 мас.%, и остаток, состоящий из железа Fe и неустранимых примесей. Средний перегрев жидкой стали составляет 34,6°C, скорость отливки - 1,07 м/мин, расход охлаждающей воды - 185 л/мин, скорость снижения температуры сляба - 11,6 мин/°C, температура поверхности сляба на выходе из литейной машины - 710°C, коэффициент равноосных кристаллов - 43%. В нагревательной печи разница температур между отметками уровня воды равна 22°C, время нахождения сляба в зоне после обжига составляет 46 мин. Процесс прокатки выполняется после нагрева в течение 3 ч при температуре 1125°C, температура на входе для процесса выглаживания составляет 978°C, температура итоговой прокатки - 856°C, температура сматывания в рулон - 567°C. Горячекатаный лист прокатывают для получения полосы толщиной 0,5 мм способом однократной холодной прокатки, а затем выполняют непрерывный отжиг в сухой атмосфере. На поверхности готовой полосы не образуются дефекты рослости, потери железа составляют 4,743 Вт/кг, а магнитная индукция равна 1,727 Т.

Вариант 2.

Химический состав жидкой стали в промковше в процессе непрерывного литья регулируется следующим образом: С 0,002 мас.%, Si 1,42 мас.%, Mn 0,30 мас.%, P 0,06 мас.%, S 0,002 мас.%, Al 0,25 мас.%, N 0,002 мас.%, O 0,002 мас.%, и остаток, состоящий из железа Fe и неустранимых примесей. Средний перегрев жидкой стали составляет 31,4°C, скорость отливки - 1,04 м/мин, расход охлаждающей воды - 175 л/мин, скорость снижения температуры сляба - 9,6 мин/°C, температура поверхности сляба на выходе из литейной машины - 680°C, коэффициент равноосных кристаллов - 57%. В нагревательной печи разница температур между отметками уровня воды равна 22°C, время нахождения сляба в зоне после обжига составляет 48 мин. Процесс прокатки выполняется после нагрева в течение 3 ч при температуре 1135°C, температура на входе для процесса выглаживания составляет 973°C, температура итоговой прокатки - 853°C, температура сматывания в рулон - 563°C. Горячекатаный лист прокатывают для получения полосы толщиной 0,5 мм способом однократной холодной прокатки, а затем выполняют непрерывный отжиг в сухой атмосфере. На поверхности готовой полосы не образуются дефекты рослости, потери железа составляют 3,130 Вт/кг, а магнитная индукция равна 1,741 Т.

Вариант 3.

Химический состав жидкой стали в промковше в процессе непрерывного литья регулируется следующим образом: С 0,002 мас.%, Si 1,49 мас.%, Mn 0,49 мас.%, P 0,02 мас.%, S 0,003 мас.%, Al 0,59 мас.%, N 0,001 мас.%, O 0,002 мас.%, и остаток, состоящий из железа Fe и неустранимых примесей. Средний перегрев жидкой стали составляет 28,7°C, скорость отливки - 0,99 м/мин, расход охлаждающей воды - 189 л/мин, скорость снижения температуры сляба - 8,7 мин/°C, температура поверхности сляба на выходе из литейной машины - 660°C, коэффициент равноосных кристаллов - 63%. В нагревательной печи разница температур между отметками уровня воды равна 24°C, время нахождения сляба в зоне после обжига составляет 53 мин. Процесс прокатки выполняется после нагрева в течение 3 ч при температуре 1102°C, температура на входе для процесса выглаживания составляет 983°C, температура итоговой прокатки - 854°C, температура сматывания в рулон - 575°C. Горячекатаный лист прокатывают для получения полосы толщиной 0,5 мм способом однократной холодной прокатки, а затем выполняют непрерывный отжиг в сухой атмосфере. На поверхности готовой полосы не образуются дефекты рослости, потери железа составляют 3,559 Вт/кг, а магнитная индукция равна 1,737 Т.

Вариант 4.

Химический состав жидкой стали в промковше в процессе непрерывного литья регулируется следующим образом: С 0,001 мас.%, Si 2,12 мас.%, Mn 0,25 мас.%, P 0,01 мас.%, S 0,002 мас.%, Al 0,36 мас.%, N 0,001 мас.%, O 0,004 мас.%, и остаток, состоящий из железа Fe и неустранимых примесей. Средний перегрев жидкой стали составляет 31,2°C, скорость отливки - 0,95 м/мин, расход охлаждающей воды - 173 л/мин, скорость снижения температуры сляба - 13,2 мин/°C, температура поверхности сляба на выходе из литейной машины - 680°C, коэффициент равноосных кристаллов - 59%. В нагревательной печи разница температур между отметками уровня воды равна 20°C, время нахождения сляба в зоне после обжига составляет 48 мин. Процесс прокатки выполняется после нагрева в течение 3 ч при температуре 1097°C, температура на входе для процесса выглаживания составляет 972°C, температура итоговой прокатки - 844°C, температура сматывания в рулон - 583°C. Горячекатаный лист прокатывают для получения полосы толщиной 0,5 мм способом однократной холодной прокатки, а затем выполняют непрерывный отжиг в сухой атмосфере. На поверхности готовой полосы не образуются дефекты рослости, потери железа составляют 2,833 Вт/кг, а магнитная индукция равна 1,726 Т.

Сравнительный пример.

Химический состав жидкой стали в промковше в процессе непрерывного литья регулируется следующим образом: С 0,001 мас.%, Si 1,47 мас.%, Mn 0,32 мас.%, P 0,02 мас.%, S 0,003 мас.%, Al 0,25 мас.%, N 0,002 мас.%, O 0,002 мас.%, и остаток, состоящий из железа Fe и неустранимых примесей. Средний перегрев жидкой стали составляет 28,9°C, скорость отливки - 1,03 м/мин, расход охлаждающей воды - 257 л/мин, скорость снижения температуры сляба - 17,4 мин/°C, температура поверхности сляба на выходе из литейной машины - 580°C, коэффициент равноосных кристаллов - 28%. В нагревательной печи разница температур между отметками уровня воды равна 37°C, время нахождения сляба в зоне после обжига составляет 41 мин. Процесс прокатки выполняется после нагрева в течение 3 ч при температуре 1153°C, температура на входе для процесса выглаживания составляет 947°C, температура итоговой прокатки - 847°C, температура сматывания в рулон - 567°C. Горячекатаный лист прокатывают для получения полосы толщиной 0,5 мм способом однократной холодной прокатки, а затем выполняют непрерывный отжиг в сухой атмосфере. Процент образования дефектов рослости на поверхности готовой полосы составляет не менее 90%, потери железа составляют 3,273 Вт/кг, а магнитная индукция равна 1,736 Т.

На Фиг.1 показано отношение между расходом охлаждающей воды и коэффициентом равноосных кристаллов в слябе. Как видно из Фиг.1, при условии неиспользования электромагнитного перемешивания за счет снижения расхода охлаждающей воды и регулирования его строго на уровне не более 190 л/мин удается существенно улучшить коэффициент равноосных кристаллов в слябе. В вариантах осуществления коэффициент равноосных кристаллов в слябе можно регулировать при достаточно большом перегреве жидкой стали. В четвертом из указанных вариантов осуществления при расходе охлаждающей воды 173 л/м коэффициент равноосных кристаллов в слябе достигает 59%, а в сравнительном примере при расходе охлаждающей воды 257 л/мин коэффициент равноосных кристаллов в слябе составляет всего 28%. Также регулирование коэффициента равноосных кристаллов улучшается в третьем варианте осуществления и достигает 63%.

На Фиг.2 показано отношение между температурой на входе для процесса горячей прокатки и выглаживания и частотой возникновения дефектов рослости в итоговом изделии. В соответствии со статистическими результатами частота возникновения дефектов рослости в готовой полосе может быть существенно снижена путем увеличения температуры на входе для процесса горячей прокатки и выглаживания свыше 970°C, т.к. коэффициент перекристаллизации волокнистой текстуры сляба в процессе горячей прокатки существенно увеличивается. В сравнительном примере температура на входе для процесса горячей прокатки и выглаживания для большей части полос меньше 970°C, и процент образования дефектов рослости на поверхности итоговой полосы составляет не менее 90%. В нескольких вариантах осуществления температура на входе для процесса горячей прокатки и выглаживания полос превышает 970°C, и дефекты рослости на поверхности готовой полосы не образуются.

На Фиг.3 показано отношение между температурой выпуска топки для сляба и магнитными свойствами итогового изделия. Чем выше температура выпуска топки для сляба, тем хуже магнитные свойства итогового изделия.

На Фиг.4 и 5 показаны металлографические структуры полос в процессе горячей прокатки при различной температуре в отметке уровня воды. Температура в отметке уровня воды везде меньше 25°C, с первого по четвертый варианты осуществления, поэтому структуры перекристаллизации полос в процессе горячей прокатки очень однородны, волокнистые текстуры полностью исчезают, в то время как в сравнительном примере температура в отметке уровня воды составляет 37°C, волокнистая текстура полосы в процессе горячей прокатки отчетливо присутствует, что приводит к сложности перекристаллизации в процессе последующей холодной прокатки и отжига, невозможности устранения неоднородности структур, которая переходит в готовый продукт, приводя к образованию неровных дефектов рослости.

Изобретение относится к области металлургии, а именно к получению нетекстурированной электротехнической листовой стали. Получают сляб из стали, имеющей химический состав, мас.%: С<0,005, Si от 1,2 до 2,2, Mn от 0,2 до 0,4, Р<0,2, S<0,005, Al от 0,2 до 0,6, N<0,005, O<0,005, Fe и неизбежные примеси - остальное, путем выплавки в конвертере, предварительной обработки горячего металла путем циркуляционного рафинирования и непрерывного литья, при этом контролируют количество охлаждающей воды на вторичном охлаждении с обеспечением ее расхода на уровне 100-190 л/мин, а средний уровень перегрева жидкой стали в процессе непрерывного литья контролируют на уровне 10-45°C. Нагревают сляб и подвергают его горячей прокатке, включающей черновую прокатку и выглаживание, при этом температура нагрева сляба составляет 1050-1150°C, разница температур между двумя любыми точками по длине сляба при его нагреве составляет менее 25°C, а температура на входе для процесса выглаживания составляет не ниже 970°C. Осуществляют травление кислотой, холодную прокатку, отжиг и нанесение покрытия. Получаемая листовая сталь имеет превосходные магнитные свойства и не склонна к дефектам рослости. 5 ил.

Способ производства нетекстурированной электротехнической листовой стали без дефекта рослости, в котором:

- получают сляб из стали, имеющей химический состав, мас.%: С<0,005, Si от 1,2 до 2,2, Mn от 0,2 до 0,4, Р<0,2, S<0,005, Al от 0,2 до 0,6, N<0,005, O<0,005, Fe и неизбежные примеси - остальное, путем выплавки в конвертере, предварительной обработки горячего металла путем циркуляционного рафинирования и непрерывного литья, при этом контролируют количество охлаждающей воды на вторичном охлаждении с обеспечением ее расхода на уровне 100-190 л/мин, а средний уровень перегрева жидкой стали в процессе непрерывного литья контролируют на уровне 10-45°C;

- сляб нагревают и подвергают горячей прокатке, включающей черновую прокатку и выглаживание, при этом температура нагрева сляба составляет 1050-1150°C, разница температур между двумя любыми точками по длине сляба при его нагреве составляет менее 25°C, а температура на входе для процесса выглаживания составляет не ниже 970°C;

- после чего осуществляют травление кислотой, холодную прокатку, отжиг и нанесение покрытия.

| Способ изготовления резьбы | 1985 |

|

SU1611616A1 |

| Датчик угла наклона скважины | 1990 |

|

SU1796015A3 |

| СПОСОБ ПРОИЗВОДСТВА НЕОРИЕНТИРОВАННОГО ЭЛЕКТРОТЕХНИЧЕСКОГО СТАЛЬНОГО ЛИСТА С ВЫСОКИМ СЦЕПЛЕНИЕМ СЛОЯ ИЗОЛИРУЮЩЕГО ПОКРЫТИЯ | 1996 |

|

RU2134727C1 |

| НЕТЕКСТУРИРОВАННЫЙ ЭЛЕКТРОТЕХНИЧЕСКИЙ СТАЛЬНОЙ ЛИСТ, УЛУЧШЕННЫЙ ПО ПОТЕРЯМ В СЕРДЕЧНИКЕ | 2005 |

|

RU2362829C2 |

| Смешивательная батарея для ванных печей, устройств для теплой воды и т.п. | 1926 |

|

SU4912A1 |

| CN 1887512 A, 03.01.2007 | |||

Авторы

Даты

2015-05-10—Публикация

2011-04-14—Подача